Краткое описание изобретения

[0001] Настоящее изобретение относится к способу изготовления, сборки и непрерывного строительства секций труб, изготовленных из стали или полимера, в единый трубопровод для использования при строительстве плетей в форме трубопроводов для углеводородов, воды, химикатов, сервисных трубопроводов, трубопроводов коммунальных служб, проборов, труб электроснабжения и для управления производством и транспортировкой по трубопроводам для применения в подводных (морских) и береговых (наземных) условиях, для применения в наземных трубопроводах, как заглубленных, так и в проходящих над поверхностью (видимые трубопроводы), в открытых желобах, туннелях, микро-туннелях, каналах и трубных эстакадах, особенно для непрерывной подачи на береговой или морской трубосварочной базе или пирсе для судов катушечного типа (для S-образной укладки, J-образной укладки и барж с "DP", со стингером или без него), при этом термин "трубосварочная база" включает морские средства, применяемые для облегчения укладки, сварки и непрерывной сборки для создания трубопроводов для транспортировки нефти и газа на берег.

Предшествующий уровень техники

[0002] Способ по настоящему изобретению был разработан для решения критических проблем предшествующего уровня техники. Как было подтверждено, предлагаемая конфигурация для производства плетей труб на трубосварочной базе встречается с ситуациями ограничения доступа, трудностей с перемещением машин и оборудования, плохих условий для работы оборудования, необходимости в опытных профессионалах, имеющих индивидуальную особую подготовку и зависимости от них, а также в специалистах, имеющих опыт решения проблем на местах сварки и контроля, но преодоления таких трудностей не гарантирует того, что покрытие труб не будет повреждено, не возникнут напряжения и усталость на количество циклов для данной марки стали с ненужным растяжением, возникающим в результате движения, слишком большое растяжение, вызванное неподходящими машинами, неправильные погрузочно-разгрузочные операции, а также риск несчастных случаев, влекущих гибель людей.

[0003] Далее, способ изготовления, сборки и строительства по настоящему изобретению резко сокращает время на сборку трубопровода на одной или любой традиционной трубосварочной базе, устраняя необходимость непосредственного манипулирования трубами во время точного позиционирования линий труб, также устраняя необходимость в больших площадях строительных площадок, позволяя уберечь бригаду монтажников от воздействия нездоровых и/или опасных условий. Изобретение устраняет риски прерывания работы из-за отрицательного воздействия климатических явлений и позволяет автоматизировать всю работу, проводя ее без контакта с человеком.

[0004] В способе по предшествующему уровню техники все операции выполняются начиная с осевого смещения на первом сварочном посту, которое выполняется ручными лебедками храпового типа, обычно под названием Tyfor®. Это движение очень неточно и влечет риск несчастных случаев и повреждений покрытия и "овализации" труб.

[0005] Способ по предшествующему уровню техники в кратком изложении содержит создание нескольких плетей труб длиной прибл. 1 км, в трубно цеху, сваривая несколько секций труб, которые могут иметь длину 6, 12 или 18 м. Эти плети позднее перемещаются точечным волочением или, более конкретно, буксировкой из трубного цеха первым попавшимся оборудованием без необходимой точности и, после определенного позиционирования, смещаются неподходящими машинами (механическими экскаваторами) на стеллаж. Такая плеть хранится на стеллаже до прибытия судна для транспортировки трубной плети, обычно длиной прибл. 5 км, и плети перемещаются оп одной на роликовую линию. Первая плеть, перемещенная на роликовую линию, вновь перемещается волочением в заданное положение и один ее конец соответственно крепится к судну катушечного типа, а другой конец приваривается к концу второй плети, также хранящейся на стеллаже “lung” stock и смещенной вбок на те же роликовые линии, на которые была уложена первая плеть. Весь этот процесс велся непрерывно, до завершения строительства трубопровода.

[0006] Сборка плетей трубопровода также подчиняется обычным процедурам. После сборки первой секции, все еще на сварочном посту, к одному концу (заднему) первой трубы трубных сегментов крепится устройство стального троса. Это устройство, не дающее достаточной точности и подверженное поломкам, ели прикреплено к экскаватору, трактору или любому другому тянущему устройству, для вытягивания трубного сегмента, участвующего в формировании плети, для вытягивания сегмента трубы, проходящего формирование, когда другие трубы добавляются (сваркой) для формирования плети. Такое вытягивание считается неточным и влечет высоки риск, когда каждая труба приваривается к плети и ее вес увеличивается за счет приваренной трубы.

[0007] Одним недостатком такого способа вытягивания является то, что вектор силы вытягивания из-за физических и пространственных ограничений не совпадает с горизонтальной осью плети труб, расположенной на роликовой линии. Такая конструктивная и исполнительная компоновка может привести и часто приводит к различным инцидентам, среди которых возникают смещения оси или изгиб трубопровода на роликах, проскальзывание плети на роликах с последующими серьезными последствиями и побочными разрушениями из-за несовпадения осей, вызванного вытягиванием, применяемым в настоящее время для выравнивания труб для сварки на первом сварочном посту.

[0008] Плеть длиной прибл. 1 км (в зависимости от свободного места на рабочей площадке и/или на судне), таким образом, вытягивается к концу первой роликовой линии для перемещения вбок на стеллаж, расположенный сбоку от этой первой роликовой линии.

[0009] Критическая операция настоящего изобретения, перемещение плети на стеллаж хранения, в настоящее время выполняется очень грубо, используя экскаваторы, адаптированные для подъема и перемещения плети, расположенные через каждые 50 м и на протяжении прибл. 1 км, как показано на фиг. 8. Такое перемещение плети зависит от нескольких факторов, а именно: благоприятные климатические условия, состояние грунта, на котором работают и перемещаются машины, заметная зависимость от опыта операторов экскаваторов, координация и синхронность действия нескольких операторов при смещении плети без ее повреждения.

[0010] Эти факторы повышают издержки, приводят к задержкам и усложняют операцию перемещения плетей, помимо того, что повышают риск работ и влияют на качество готового изделия, а также представляют риск для жизни людей, участвующих в процессе.

[0011] Такая же операция перемещения хранящихся плетей выполняется при перемещении плетей со стеллажа на роликовую линию, по которой плети перемещаются на второй сварочный пост, что удваивает риски, возникающие при грубом перемещении, упомянутые выше.

[0012] Следует упомянуть, что каждый из этапов перемещения одной плети способом, применяемым в настоящее время, занимает от 5 до 6 часов.

[0013] Здесь следует отметить, что плети снимаются со стеллажа и переносятся на роликовую линию для сварки друг с другом, и такая сварка обычно выполняется в три этапа: проход корневой сварки, проход заполняющей сварки и проход чистовой сварки. Эти три сварочные операции занимают около восьми часов.

[0014] Расчетное время на изготовление каждой секции трубопровода (плети) длиной 1,3 км составляет прибл. 660 часов, а для изготовления законченной линии длиной 5 км добавляются 12 часов на перемещение между роликовой линией, стеллажом и роликовой линией и 24 ч на сварку, что составляет почти 700 часов работы с высокими риском и расходами.

[0015] Расчетное время, приведенное выше, не учитывает возможные неблагоприятные погодные условия, отсутствие опытного персонала и время погрузки на судно, поскольку намотка на катушку должна осуществляться медленно и плети длиной 1,3 км привариваются друг к другу только после намотки каждой секции и расчетное время 750 часов на все производственные процессы плетей до фактической погрузки на судно на покажется невероятным.

[0016] Способ изготовления, сборки и строительства по настоящему изобретению оптимизирует и сокращает все операционные риски, связанные со снижением качества готового изделия, сроки изготовления и сокращает расходы и снижает риски, связанные с процессом сборки, устраняя проблемы, встречающиеся в предшествующем уровне техники, связанные с ручным традиционным способом, транспортировки линий в современных трубосварочных базах.

Описание чертежей

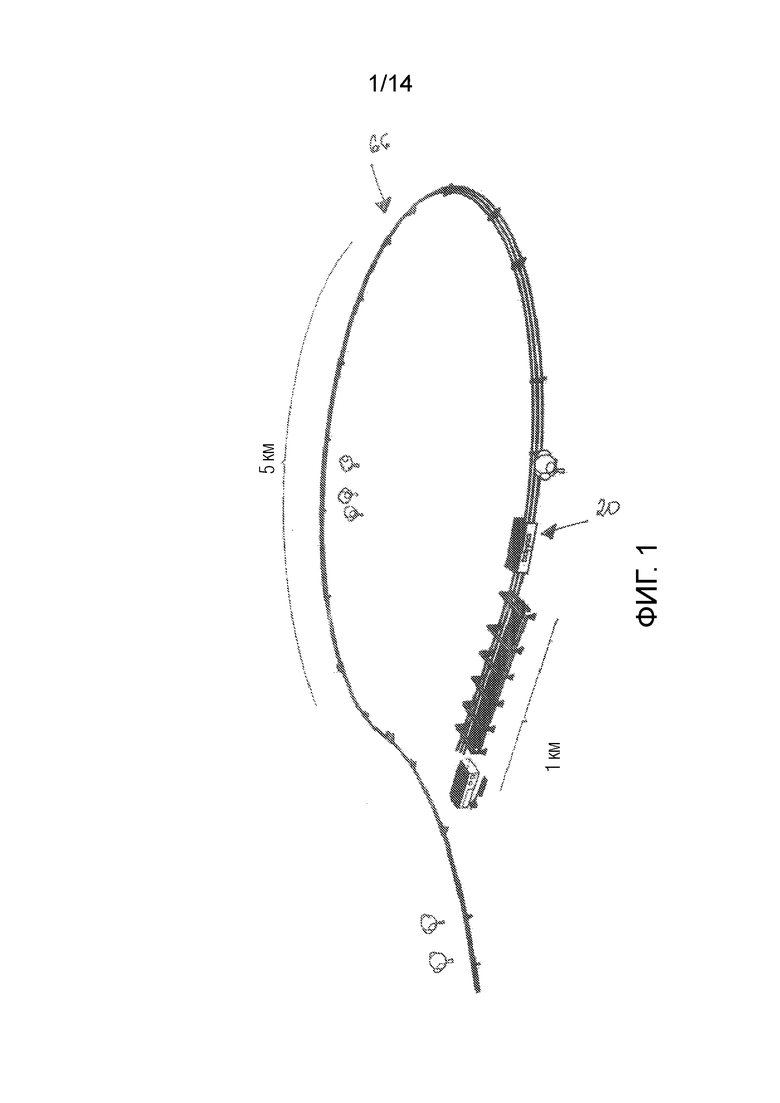

[0017] Фиг. 1 - второй вариант настоящего изобретения, где показаны две производственные линии, первая линия (1), производящая плети (10), и вторая производственная линия (20), соединяющая плети (10) друг с другом, рабочую площадку (25), имеющую стеллаж (30) и порталы (15), и площадку хранения для готовых проводящих линий (66).

[0018] Фиг. 2 - первый вариант настоящего изобретения, показывающий две производственные линии, первую линию (1), производящую плети (10), и вторую производственную линию (20), соединяющую плети одна с другой, производственную площадку со стеллажом (30) и порталами (15); кроме того показаны первая роликовая линия (16) и вторая приводная роликовая линия (26) а также склад (2) труб для подачи на первую производственную линию (1).

[0019] Фиг. 3 - схематический вид в перспективе стеллажа “lung” stock (30) и порталов (15) в компоновке по второму варианту настоящего изобретения, где также показаны мостовые краны (36) и опорные элементы (17) для плетей на центральном рабочем участке (25), а также автоматизированные и синхронизированные приводные ролики (6) первой роликовой линии (16) и набор ведущих роликов и стеллаж (46) второй приводной линии (26).

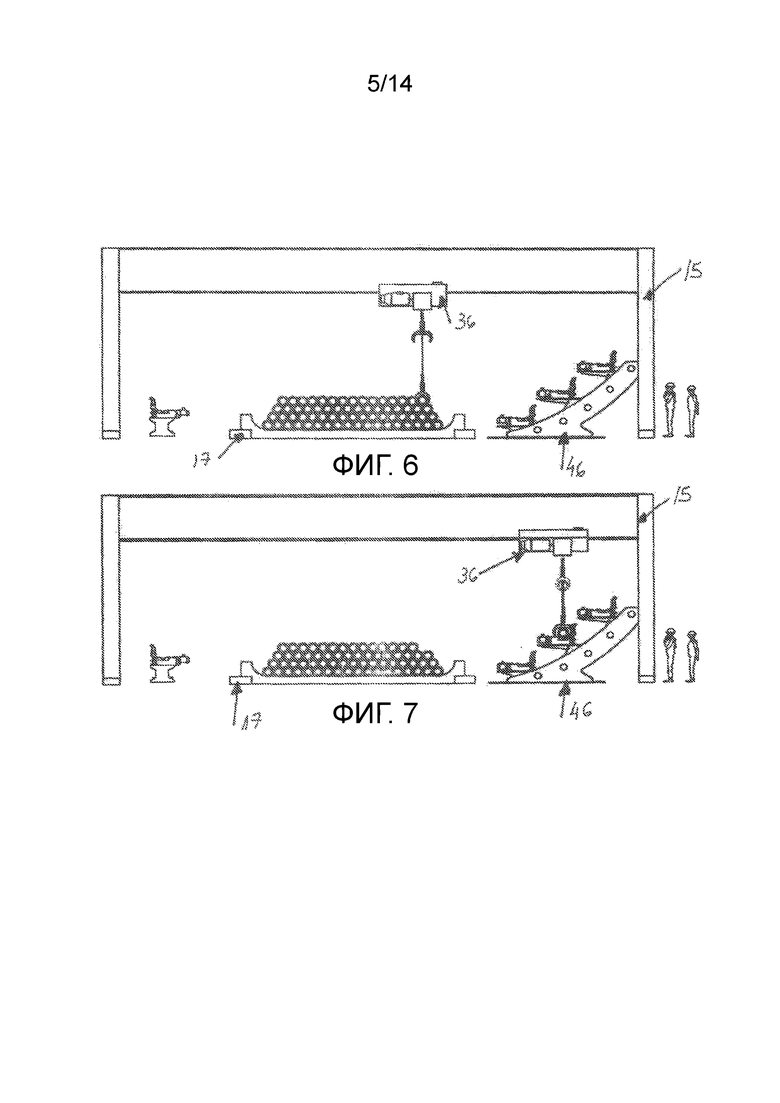

[0020] Фиг. 4, 5, 7 и 7 - иллюстрация способа по настоящему изобретению в приложении к первому варианту с перемещением плети (10) с первой роликовой линии (16) (фиг. 4) и с последующей укладкой ее на стеллаж “lung” stock (30) (фиг. 5). После этого, мостовые краны (36) поднимают одну плеть (10), как показано на фиг. 6, и помещают ее на вторую роликовую линию (26) в одном стеллаже (46), как предусмотрено вторым вариантом изобретения.

[0021] Фиг. 8 - способ перемещения колонны, применяемый в настоящее время.

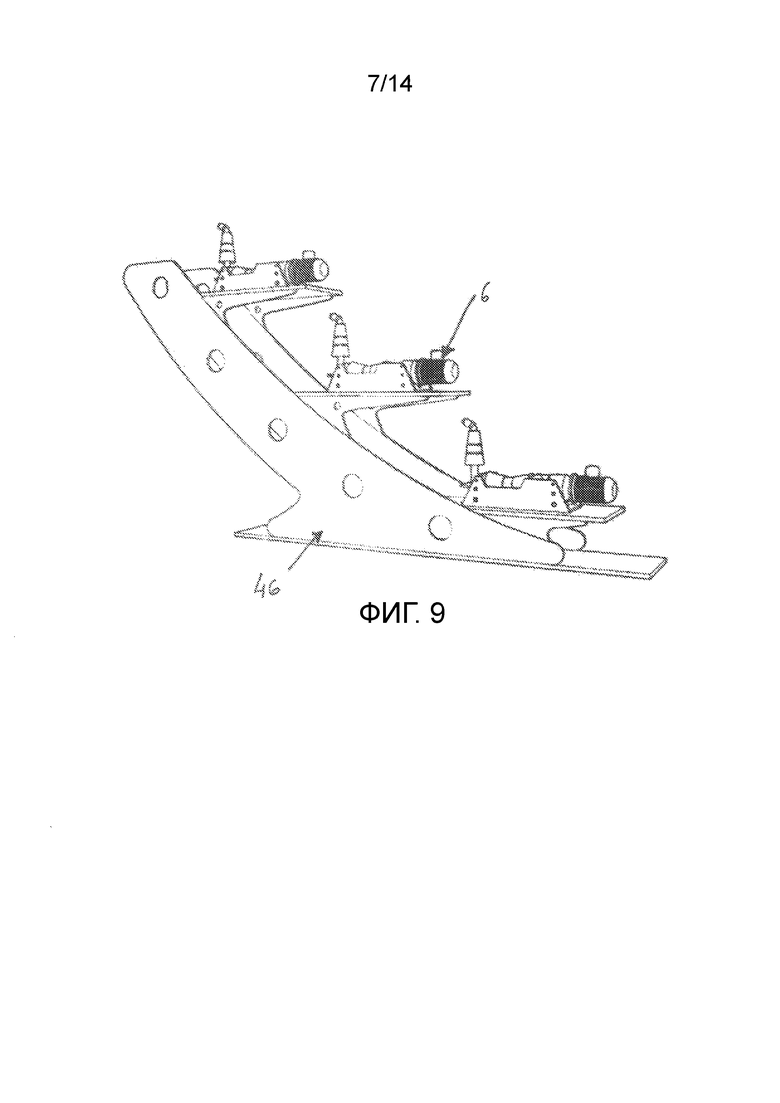

[0022] Фиг. 9 - трубный стеллаж (46), имеющий только для примера три приводных ролика (6), поскольку такой стеллаж при необходимости может иметь более трех уровней с более чем тремя роликами.

[0023] Фиг. 10 - трубный стеллаж (10) с тремя приводными роликами (6) и плетями (10), расположенными на приводных роликах (6).

[0024] Фиг. 11 - приводной ролик (6), применяемый в настоящем изобретении.

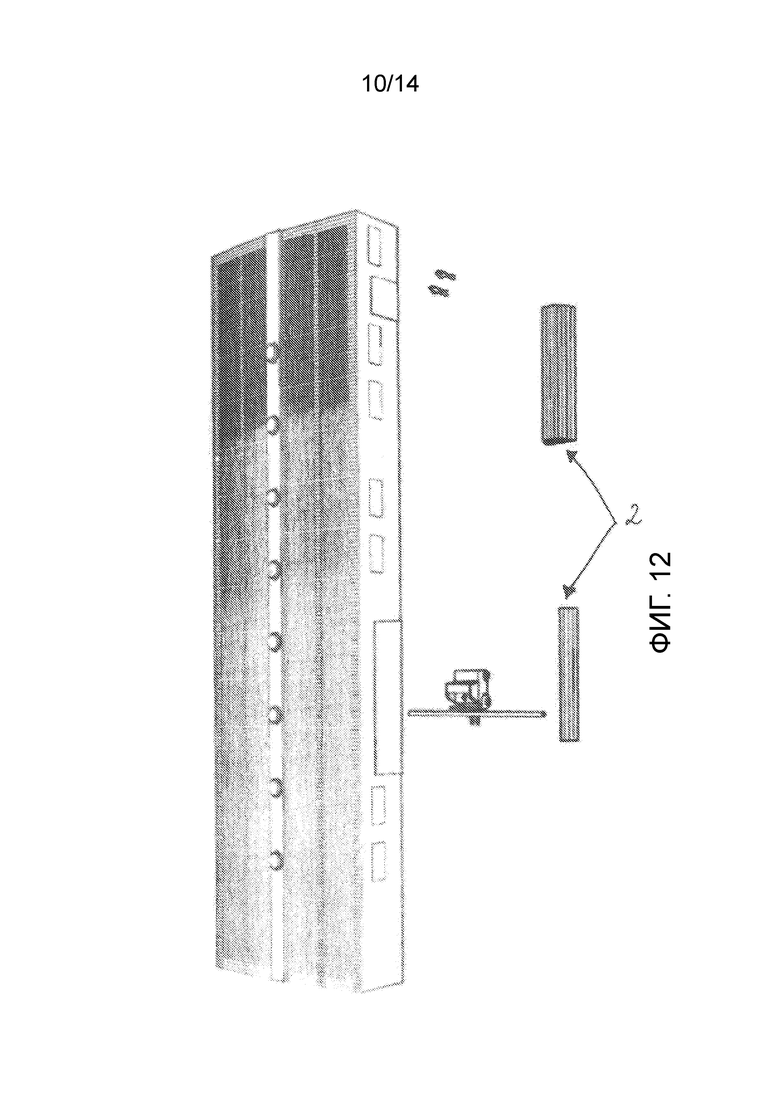

[0025] Фиг. 12 - вид сверху первой производственной линии (1) и соответствующего трубного склада “lung” stock (2) для нее.

[0026] Фиг. 13 - судно (56) катушечного типа во время погрузки линии (50).

[0027] Фиг. 14 - плеть (10) по настоящему изобретению в поддерживающем ролике (60), расположенном на конечном участке приводной роликовой линии (26) второй производственной линии (20), имеющий конкретное назначение не давать плети (10) смещаться вверх или вбок и сохранять направление второй производственной линии (20).

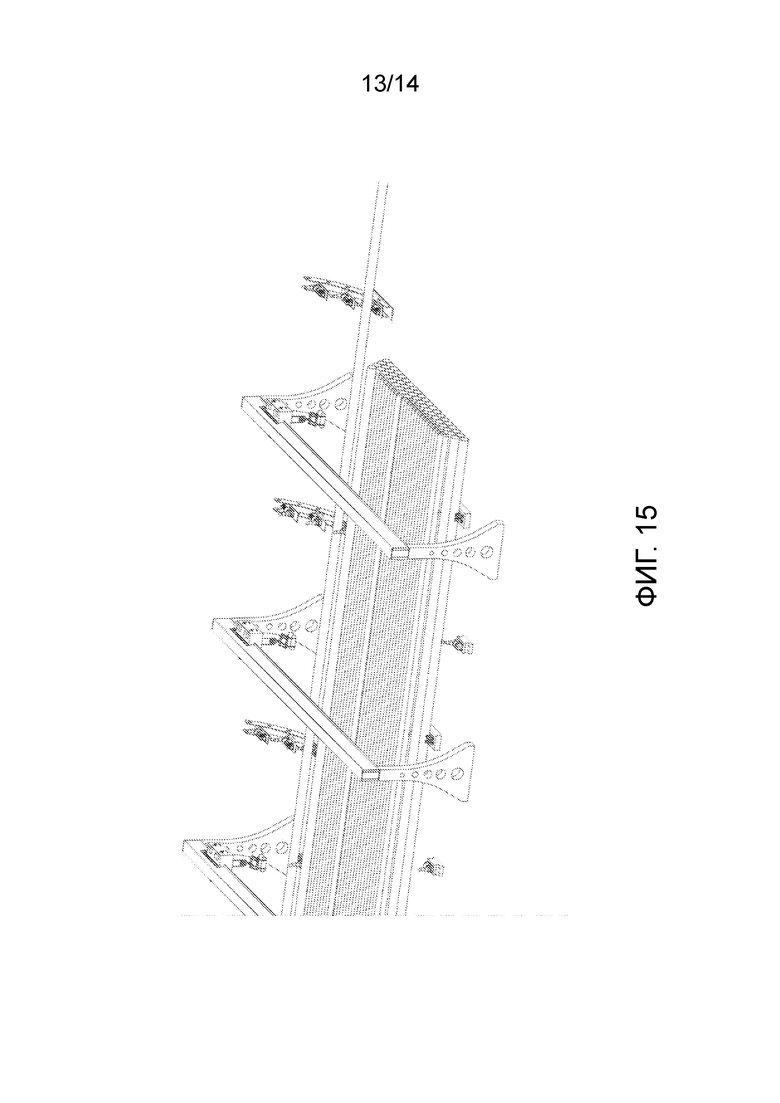

[0028] Фиг. 15 и 16 иллюстрируют изготовления плети и трубопроводной линии нескольких диаметров одновременно и с одновременными фазами перемещения.

Краткое описание изобретения

[0029] При традиционном способе сборки труб для транспортировки текучих сред (нефтепроводы, газопроводы, продуктопроводы, водопроводы и т.п.), а также кабелепроводы и трубопроводы для вспомогательных сервисов для производства, формирования и транспортировки по трубам, секции соединяют в трубные плети удобной длины для использования по назначению, на рабочей площадке, где их укладываются в штабели, располагая приблизительно параллельно производственному помещению (навесу) и выравнивая в сварочную линию одна за другой для сварки или в виде предварительно соединенных узлов посредством предыдущих или последующих операций (двух или трех).

[0030] Целью настоящего изобретения является механизация и автоматизация способа по прототипу; по существу устранение или снижение неэффективности и рисков, имеющихся в настоящее время; резкое сокращение времени простоя судов у причалов, за что им приходится выплачивать значительные средства; повышение качества инспекции сварных швов и общего качества.

[0031] Способ по настоящему изобретению предусматривает наличие внутри производственной установки одного или более сварочного поста и последовательности поддерживающих устройств для приводных и синхронизированных свободно вращающихся роликов, поддерживающих трубные секции и, одновременно, допускающих движение всей плети без помех извне, после соединения нескольких трубных секций (приваренных друг к другу) разной длины, для вариантов настоящего изобретения, при этом каждая плеть может иметь длину 1,2 км или больше.

[0032] Когда изготовлена сборка из нескольких трубных секций, и первая плеть диной прибл. 1,2 км сварена (длина может быть больше или меньше), и после выполнения проверки структурной целостности и единообразия сварки, плеть движется вперед приводными роликами, скоординированными так, чтобы плеть выходила из производственной установки и передавалась на внешние опоры в той же ориентации что и на сварочной линии без вмешательства человека или риска вредных внешних воздействий.

[0033] Плеть перемещается линией внешних приводных роликов, синхронизированных с вспомогательной рабочей площадкой, где она должна перемещаться в центральный участок производственной линии рабочей площадки (трубосварочной базы), поднимаемая системой фиксированных порталов, снабженных электрифицированными мостовыми кранами и синхронизированных для подъема и бокового перемещения (переноса) всей плети труб одновременно, за одну операцию с расчетным временем 4 минуты, в отличие от прежнего расчетного времени 4-6 часов с помощью известной системы. Компоновка и соединение силовых структур (порталов) и электрооборудования рассчитаны на подъем и перемещение плети во время этой операции.

[0034] Вертикальное и горизонтальное движение труб (плетей) выполняется при активации системы подъема и перемещения труб (электрифицированные порталы и лебедки) синхронно, автоматически и без какого-либо вмешательства персонала, подъемно-транспортного оборудования и без опыта, необходимых для выполнения способа по предшествующему уровню техники.

[0035] Такая подъемная система имеет несколько порталов, содержащих фиксированные структуры, имеющих синхронизированные электрические мостовые краны. Порталы установлены на длине прибл. 1 км (или больше) с интервалом 20-30 м в зависимости от желаемой конфигурации для дистанционно управляемых электрических подъемных лебедок, при этом лебедки всех порталов синхронизированы и все операции порталов контролируются видеокамерами и датчиками, которые контролируют регулярность расположения захватов, вес и напряжения, предусмотренные для подъема, скорость и эффективность перемещения плети.

[0036] Все эти элементы для мониторинга, измерения и безопасности, проверяются из единой кабины дистанционного управления, где просматриваются и контролируются, записываются и регистрируются на цифровых носителях все автоматизированные процедуры, включая перемещение плетей по линиям приводных роликов.

[0037] Здесь следует подчеркнуть, что конфигурация каждой производственной линии зависит от пролета между порталами и/или грузоподъемности каждой электрической лебедки, что делает способ по настоящему изобретению прекрасно адаптируемым и модульным, в соответствии с потребностями.

[0038] Другим отличительным признаком способа по настоящему изобретению является возможность изготавливать плети и трубопроводы нескольких диаметров одновременно, и с одновременными фазами перемещения без переналадок производственной установки.

[0039] После запуска плети длиной прибл. 1 км (или больше) по первой линии моторизованных роликов, расположенной сбоку от центральной области хранения производственной линии (главной линии сварки), приводится в действие подъемная система и труба, расположенная на линии моторизованных роликов, поднимается подъемными устройствами постов и укладывается в центральную область склада труб(“lung” stock).

[0040] Следует отметить, что первая роликовая линия, транспортирующая плеть от производственной линии (линии сварки) к центральной части склада труб, расположена частично под портальными кранами.

[0041] Затем и после конкретного запроса подъемные порталы с помощью скоординированных и синхронизированных подъемных электрических лебедок перемещают плеть на вторую линию моторизованных роликов для транспортировки труб (вторая линия сварки) параллельно центральной области склада труб и на сторону, противоположную первой линии моторизованных роликов для транспортировки труб.

[0042] Когда первая роликовая линия транспортирует плеть с производственной линии (главная сварочная линия) к центру склада труб, вторая линия транспортных моторизованных роликов, также расположенная под подъемными станциями, транспортирует колонну на вторую производственную линию (вторичная сварочная линия).

[0043] Следует отметить, что вторая роликовая линия, транспортирующая плеть от центральной области склада труб на вторую производственную линию (вторую линию сварки) частично расположена под подъемными порталами.

[0044] В это время, следует отметить, что способ по настоящему изобретению не отличается от этапов по производству плетей, транспортировки и хранения на стеллаже для последующего использования, но по режиму работы он значительно более эффективен, быстр и безопасен.

[0045] Затем после перемещения трубы на вторую линию моторизованных роликов, плеть перемещают в направлении второй сварочной линии для сварки (и последующей проверки целостности сварных швов и плети) и выравнивания плетей друг с другом, при этом перемещение также осуществляется в направлении точки погрузки свернутой в рулон секции на судне.

[0046] Однако в этом первом варианте полностью автоматизированная система по настоящему изобретению обеспечивает подачу линий труб длиной прибл. 5 км или больше при существенно сокращенном времени с большей безопасностью и надежностью относительно целостности полученного трубопровода.

[0047] Согласно настоящему изобретению также предлагается второй вариант, показанный в целом на фиг. 1 и содержащий следующие этапы первого варианта:

- изготовление плетей труб длиной 1 км (или больше) на главной линии сварки путем сваривания нескольких секций труб;

- перемещение плетей труб длиной прибл. 1 км по первой роликовой линии, расположенной под подъемными порталами, транспортирующими плеть с производственной линии (главная линия сварки) в центральную область трубного склада (“lung” stock), также расположенную под подъемными порталами;

- поднимают трубу с первой роликовой линии, расположенной под подъемными порталами и перенося в центральную часть склада труб с помощью подъемной системы, содержащей несколько фиксированных порталов, оснащенных электрическими мостовыми кранами, работающими синхронно для подъема плети с роликовой линии и укладки этой плети в центральную часть трубного склада(“lung” stock), и

- поднимают плеть из центральной части склада и переносят ее на вторую роликовую линию, расположенную под подъемными порталами, параллельно центральной области склада и напротив первой линии моторизованных роликов для транспортировки плетей.

[0048] Различие между первым и вторым вариантами обусловлено тем фактом, что второй вариант выполнен как одна линия (пролет) с опорами, содержащими автоматизированные и синхронизированные приводные ролики, расположенные в "самоподдерживающихся" триплексных структурах с большим количеством уровней или стеллажей, имеющую адекватную протяженность в прибл. 5 км или больше и проходящих по меньшей мере в одной линии или больше, как необходимо для создания интегральной длины для планируемой плети с непрерывным перемещением труб длиной 1 км по второй линии в том же направлении, что и по первой линии к точке погрузки и полной загрузки катушки устройства приема плети, расположенного на судне.

[0049] Во втором варианте такое перемещение по второй линии осуществляется в направлении второй сварочной линии, противоположном сварочной линии, на которой осуществляется изготовление плетей длиной прибл. 1 км и содержащей второй пост сварки и контроля для соединения колонн, и это перемещение осуществляется непрерывной петлей, как показано на фиг. 1, 2, 3, 4, 5 6, 7, 9, 10, 11, и способной хранить одну плеть или больше длиной прибл. 5 км на наборе роликов (трубных стеллажей), имеющих более одного уровня хранения (см. фиг. 9 и 10), при этом непрерывное перемещение направлено к петле хранения, имеющей общую максимальную емкость от 4,0 до 7,0 км, но этими длинами не ограничено.

[0050] Во втором варианте полученные трубы хранятся на стеллажах в ожидании погрузки. Как показано на фиг. 1, линия имеет форму капли, но не ограничивается такой формой, и может принимать другую форму для приема для увеличения длины секции с 5 ка до значительно больших величин. Такая мультиплексная структура позиционируется и размещается после второй сварочной линии для хранения труб длиной прибл. 5 км или больше.

[0051] В этом варианте общее время работы с момента начала производства плетей до погрузки на судно существенно сокращено благодаря автоматизации, интеграции и непрерывности этапов способа. Однако, большое оперативное преимущество заключается в том, что имеется возможность хранить одну или более линию трубопровода длиной прибл. 5 км не прерывая изготовление плетей длиной прибл. 1 км.

[0052] Следует подчеркнуть, что в обоих показанных вариантах перемещение и подъем плетей выполняются синхронно и автоматизировано, под управлением из основной кабины управления, расположенной в соответствующем месте на производственной линии, при этом может иметься более чем одна кабина управления для каждого этапа производства.

[0053] В качестве примера преимуществ системы по настоящему изобретению можно указать на тот факт, что хранение трубопроводных линий длиной 5 км или больше позволяет сократить простой судов для погрузки (прибл. 300 000 долларов США в день), ускорить доставку всего заказа, лучше использовать время и производственное пространство.

[0054] Например, при прокладке трубопровода длиной 90 км, принимая во внимание, что судно загруженное участком длиной 5 км, должно отплыть для начала укладки и вернуться в точку погрузки плетей через значительное время, часто неопределенное, поскольку оно зависит от погодных и технических условий, которое оценивается в одну-две недели, можно предсказать, что при использовании системы по настоящему изобретению, погрузка следующего отрезка трубопровода длиной 5 км начнется пости немедленно после возвращения судна в порт погрузки.

[0055] Поэтому при использовании второго варианта настоящего изобретения, который является дополнительным и альтернативным первому варианту, время, затрачиваемое на прокладку трубопровода длиной 90 км, существенно сокращается по сравнению с предшествующим уровнем техники.

[0056] Преимущества настоящего изобретения над известным уровнем техники очевидны, поскольку предлагаются способы более быстрого и согласованного создания плетей трубопровода с повышенной безопасностью в отношении полученной целостности плетей и без рисков, присущих известным процедурам. Такие преимущества заслуживают учета как коммерческие, финансовые и экономические преимущества, поскольку способы по настоящему изобретению позволяют получить конечный продукт более высокого качества и за значительно более короткое время, сокращая финансовые и оперативные издержки при прокладке подводных трубопроводов.

[0057] Следует подчеркнуть, что в обоих вариантах изготовление плетей на приводной роликовой линии длиной от 500 до 1500 м можно выполнять так, чтобы плети длиной 500 м собирались в отрезок трубопровода длиной 1500 м за одну операцию, используя 3 сварных шва и каждый сварной шов создается за три фазы: проход корневой сварки, проход заполняющей сварки и проход чистовой сварки, при этом все процедуры выполняются параллельно, начинаясь одновременно и колонна движется и проходит по приводным роликам.

Примеры применения настоящего изобретения

[0058] К некоторым примерам, где система и способ по настоящему изобретению находят применение, относятся изготовление труб для промышленных секций, охладителей для атомных электростанций, многофункциональные эстакады, туннели, микро-туннели, эксплуатационные райзеры, подводные/подземные сооружения, и подводные многофазные кабелепроводы.

[0059] В системе по настоящему изобретению сборка трубопровода осуществляется дистанционно с последующей погрузкой заранее установленных элементов без недостатков, связанных с климатом и погрузочно-разгрузочными и подъемными операциями на секциях трубы.

[0060] Несмотря на то, что выше были описаны предпочтительный в настоящее время вариант, следует понимать, что настоящее изобретение им не ограничивается, поскольку в свете вышеприведенного описания специалистам понятны замены и изменений, которые могут быть в него внесены. Поэтому объем изобретения ограничен только приложенной формулой.

Описание предпочтительных вариантов

[0061] В первом варианте способ по настоящему изобретению содержит следующие этапы:

- изготовление плетей труб на первой производственной линии (главная линия сварки) путем сварки нескольких секций труб;

- перемещение плети по первой роликовой линии, проходящей от конечного участка первой производственной линии (главной линии сварки), транспортирующей плеть от первой производственной линии (главной линии сварки) до центральной области склада труб (“lung” stock), расположенной под подъемными порталами, при этом час протяженности первой роликовой линии проходит под подъемными порталами;

- подъем трубы с первой роликовой линии, расположенной под подъемными порталами в центральную область склада труб подъемной системой, содержащей несколько фиксированных порталов, оснащенных электрическими мостовыми кранами, работающими синхронно для подъема плети с первой роликовой линии и укладки этой плети в центральной области трубного склада(“lung” stock);

- подъем плети из центральной области трубного склада на вторую роликовую линию, расположенную под подъемными порталами, параллельно центральной области склада и напротив первой роликовой линии для транспортировки плети;

- перемещение плети, расположенной на второй моторизованной роликовой линии для транспортировки труб, при этом плеть перемещают ко второй вторичной лини сварки для сварки одного конца полети с другими плетями, уже находящимися на линии сварки или которые подлежат укладки на нее и, после сварки, выполняют сопутствующий контроль целостности сварного шва, облицовки монтажных швов и самих плетей, при этом перемещение осуществляется в направлении точки погрузки свернутой в спираль трубы на судно.

[0062] В этом варианте изготавливаемые плети могут иметь длину от 500 до 1500 м, а трубные секции, идущие на изготовление плетей содержать трубные сегменты длиной от 6 до 18 м. Далее, способ по настоящему изобретению может использовать двухтрубные плети длиной 24, 36 или 48 м.

[0063] Трубные секции полученной плети имеют заданный диаметр. Диаметр каждой плети является переменным, в соответствии с использованными трубными секциями, и в предлагаемом варианте трубные секции имеют диаметр от 76,20 мм до 1524,00 мм, что не исключает меньших/больших диаметров применяемых трубных секций. Независимо от толщины и марки стали стенки каждой труб, определяемой стандартами ASTM, API, ANSI, NBR, DIN, EN, BSA, сталь стенок труб всех марок имеет характеристики по API от X50 до Х120.

[0064] В первом варианте первая производственная линия имеет длину от прил. 1500 до прибл. 2000 м и содержит последовательно первую кабину сварки и контроля, и первую роликовую линию, а первая роликовая линия проходит по меньшей мере на протяжении 1000 м под порталами, тогда как вторая производственная линия имеет длину прибл. от 1500 м до 2000 м и содержит последовательно вторую кабину сварки и контроля и вторую приводную роликовую линию, проходящую на протяжении по меньшей мере 1000 м под порталами. Каждая из первой и второй производственных линий содержит прибл. 150-3330 приводных роликов.

[0066] Другим очень важным признаком является то, что способ по настоящему изобретению полностью автоматизирован, управляется и контролируется дистанционно из одной или более кабин управления и мониторинга, расположенных на рабочей площадке или рядом с ней.

[0067] Как следует из вышеизложенного, способ по настоящему изобретению позволяет изготавливать плети и трубопроводы разных диаметров и длин одновременно и с фазами одновременного перемещения без необходимости в существенной переналадке производственных установок. Следует отметить, что перемещение на линии может происходить в направлении, не являющемся направлением к точке погрузки свернутых в спираль секций на судно.

[0068] Второй вариант очень похож на первый, что подтверждает и обеспечивает единство изобретения.

[0069] Второй вариант настоящего изобретения обеспечивает производство, сборку и соединение, при этом процесс продолжается с постепенным перемещением секций труб на трубосварочной базе, и содержит следующие этапы:

- изготовление плетей труб на первой производственной линии (главная сварочная линия) путем сварки нескольких секций труб;

- перемещение плетей по первой роликовой линии, проходящей от конечного участка первой производственной линии (главной сварочной линии) для транспортировки плети от первой производственной линии (главной сварочной линии) к центральной области склада труб (“lung” stock), расположенной под подъемными порталами, при этом первая роликовая лини проходит на части своей протяженности под подъемными порталами;

- подъем трубы с первой роликовой линии, расположенной под подъемными порталами, в центральную область склада труб с помощью подъемной системы, содержащей несколько фиксированных порталов, оснащенных электрическими мостовыми кранами, работающими синхронно для подъема трубы с первой роликовой линии и укладки ее в центральную область склада труб (“lung” stock);

- подъем плети из центральной области трубного склада и перемещение ее на вторую роликовую линию, расположенную под подъемными порталами, параллельно центральной области склада и напротив первой моторизованной роликовой линии для транспортировки плети;

- перемещение плети, расположенной на второй моторизованной роликовой линии для транспортировки труб, при этом плеть перемещается в направлении второй вторичной лини сварки для сварки одного из концов плети с другими плетями, уже расположенными на линии сварки или которые подлежат укладки на нее, и после такой сварки выполняется сопутствующая проверка целостности сварных швов и самих плетей, при этом перемещение осуществляется в направлении точки погрузки свернутой в спираль секции на судно и перемещение направлено на склад в форме непрерывной петли; и

- складируют трубопроводы в петлевом складе.

[0070] Качественные и количественные характеристики элементов для первого варианта изобретения по существу не отличаются от таких характеристик элементов второго варианта, за исключением петлевого склада, на котором одновременно могут храниться трубопроводы разных диаметров и во время одновременных фаз производства, без переналадки производственной установки, при этом петлевой склад содержит линию (улицу) с опорами, содержащими автоматизированные и синхронизированные приводные ролики, расположенные в поддерживающих структурах, рассчитанных на вес трубопроводов (но без такого количественного ограничения). Приводные ролики выполнены с возможностью автоматически и синхронно перемещать и подавать трубопроводы в осевом направлении. Опоры могут иметь форму (a) самоподдерживающихся опор, способных поддерживать трубопровод; (b) "самоподдерживающихся" триплексных опор, способных поддерживать до трех трубопроводов; (с) опор, имеющих четыре или более уровня; опор в форме стеллажей. Все опоры содержат моторизованные ролики, обеспечивающие перемещение и доставку трубопровода в осевом направлении к спирали этого трубопровода на судне.

[0071] Далее, во втором варианте, предпочтительно, перемещение одного или более трубопровода их петлевого склада осуществляется непрерывно в направлении точки погрузки спирали на устройство, принимающее плеть, расположенное на судне. Такое непрерывное перемещение направлено на петлевой склад максимальной емкостью 4,0-7,0 км, но эта длина может быть иной.

[0072] Однако, во втором варианте перемещение может осуществляться не только к точке погрузки спиральной секции на судно.

[0073] Следует подчеркнуть, что в обоих вариантах производственные плети на линии приводных роликов длиной от 500 до 1500 м могут изготавливаться из плетей длиной 500 м для получения полной секции (линии труб) длиной 1500 м за одну операцию, используя 3 сварных шва, которые создаются на трех вазах: корневая сварка, заполняющая сварка и чистовая сварка. Все процедуры выполнятся параллельно на движущейся плети, проходящей по приводным роликам.

Описание элементов в порядке появления в описании:

- первая произвольная линия (1);

- плети (10);

- вторая производственная линия (20);

- центральная площадка (25);

- стеллаж (30);

- порталы (15);

- площадка хранения для готовых трубопроводов (66);

- первая роликовая линия (16);

- вторая роликовая линия (26);

- склад труб (2);

- мостовые краны (36);

- опорные элементы для плети (17);

- автоматизированные и синхронизированные приводные ролики (6);

- трубный стеллаж (6);

- приводной ролик (6);

- судно катушечного типа (65);

- трубопровод (50);

- поддерживающий ролик (60).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СИСТЕМА УКЛАДКИ ТРУБОПРОВОДА | 2009 |

|

RU2516667C2 |

| СТРУКТУРНАЯ НЕСУЩАЯ СИСТЕМА ТРУБОПРОВОДА | 2010 |

|

RU2583170C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛОВ "ТРУБА-В-ТРУБЕ" НА БОРТУ СУДНА | 2018 |

|

RU2741160C1 |

| СУДНО-ТРУБОУКЛАДЧИК (ВАРИАНТЫ) И СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2230967C2 |

| СУДНО-ТРУБОУКЛАДЧИК И СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 1999 |

|

RU2229053C2 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| ЛИНИЯ ДЛЯ РЕЗКИ ТРУБ И СПОСОБ РЕЗКИ ТРУБ | 2021 |

|

RU2801136C1 |

| МНОГОФУНКЦИОНАЛЬНОЕ ТРУБОУКЛАДОЧНОЕ СУДНО | 2013 |

|

RU2637257C2 |

| ПОТОЧНАЯ ЛИНИЯ СВАРКИ И РЕМОНТА РЕЛЬСОВ | 1972 |

|

SU338326A1 |

| МОРСКОЕ СУДНО ДЛЯ УКЛАДКИ СТАЛЬНЫХ ТРУБ, ГИБКИХ ЭЛЕМЕНТОВ И ПОДВОДНЫХ КОНСТРУКЦИЙ В ЛЕДОВЫХ УСЛОВИЯХ | 2012 |

|

RU2509677C1 |

Группа изобретений относится к строительству трубопроводов, в частности к способу изготовления, сборки и непрерывного строительства трубных секций подводных трубопроводов, изготовленных из стали или полимера, и соединенных в единый трубопровод. Способ обеспечивает максимальную механизацию и автоматизацию, устраняя или уменьшая имеющуюся неэффективность и риски, значительно сокращая время стоянки судов у пирса, повышая качество сварных швов, контроля и всего процесса. Внутри производственного цеха имеются производственные линии, содержащие одну или более сварочных кабин и последовательность поддерживающих устройств с синхронизированными приводными роликами. Ролики несут трубные секции, одновременно позволяя перемещать всю плеть без внешнего вмешательства, после сварки друг с другом нескольких трубных секций переменной длины. Группа изобретений позволяет изготавливать плети длиной 1,2 км или длиннее. 2 н. и 35 з.п. ф-лы, 16 ил.

1. Способ непрерывного изготовления, сборки и строительства с постепенным перемещением трубных секций на трубосварочной базе, отличающийся тем, что содержит этапы, на которых:

- изготавливают плети труб на первой производственной линии сваркой нескольких трубных секций, причем первая производственная линия является главной линией сварки;

- перемещают плеть по первой роликовой линии, проходящей от конечного участка первой производственной линии, транспортируя плеть от первой производственной линии до центральной области склада труб, расположенной под подъемными порталами, при этом часть протяженности первой роликовой линии проходит под подъемными порталами;

- поднимают трубу с первой роликовой линии, расположенной под подъемными порталами в центральную область склада труб с помощью подъемной системы, содержащей несколько фиксированных порталов, оснащенных электрическими мостовыми кранами, работающими синхронно для подъема плети с первой роликовой линии и перемещения этой плети в центральную область склада труб;

- поднимают плеть из центральной области склада труб на вторую роликовую линию, расположенную под подъемными порталами, параллельно центральной области склада труб и напротив первой моторизованной роликовой линии для транспортировки плети;

- перемещают плеть, расположенную на второй моторизованной роликовой линии для транспортировки труб, при этом плеть перемещают в направлении второй вторичной линии сварки для сварки одного конца плети с другими плетями, уже уложенными на линию сварки или которые подлежат укладке на нее, и после такой сварки выполняют сопутствующую проверку целостности сварки, облицовки и самих плетей, при этом такое перемещение осуществляют в направлении точки погрузки свернутой в спираль секции, расположенной на судне.

2. Способ по п. 1, отличающийся тем, что плети имеют длину от 500 до 1500 м.

3. Способ по п. 1, отличающийся тем, что плети имеют длину от 600 до 1200 м.

4. Способ по п. 1, отличающийся тем, что трубные секции содержат секции длиной от 6 до 18 м.

5. Способ по п. 1, отличающийся тем, что трубные секции содержат двухтрубные плети длиной 24, 36 или 48 м.

6. Способ по любому из пп. 1-5, отличающийся тем, что полученная плеть содержит трубные секции определенного диаметра, и диаметр каждой плети меняется в соответствии с диаметром использованной трубной секции.

7. Способ по п. 6, отличающийся тем, что секции труб имеют диаметр от приблизительно 76,2 мм до приблизительно 1524,00 мм, независимо от толщины и марки стали стенки каждой трубы.

8. Способ по п. 1, отличающийся тем, что первая производственная линия имеет длину приблизительно от 1500 до 2000 м и содержит первую кабину сварки и контроля и первую линию приводных роликов, при этом первая кабина сварки и контроля расположена перед первой линией приводных роликов и первая линия приводных роликов состоит из по меньшей мере 1000 м в длину под порталами.

9. Способ по п. 1, отличающийся тем, что вторая производственная линия проходит на приблизительно от 1500 до 2000 м и содержит вторую кабину сварки и контроля и вторую линию приводных роликов, при этом вторая линия приводных роликов расположена перед второй кабиной сварки и контроля и вторая линия приводных роликов состоит из по меньшей мере 1000 м в длину под порталами.

10. Способ по одному из пп. 1-9, отличающийся тем, что первая и вторая производственные линии содержат от приблизительно 150 до 330 приводных роликов.

11. Способ по любому из пп. 1-10, отличающийся тем, что центральная площадка содержит приблизительно от 54 до 84 подъемных порталов, и каждый портал содержит по меньшей мере один мостовой кран.

12. Способ по любому из пп. 1-11, отличающийся тем, что способ по настоящему изобретению полностью автоматизирован.

13. Способ по любому из пп. 1-12, отличающийся тем, что способ по настоящему изобретению управляется и контролируется дистанционно из одной или более кабины управления и контроля, расположенной на рабочей площадке или рядом с ней.

14. Способ по п. 1, отличающийся тем, что перемещение может осуществляться в направлении, не совпадающем с направлением к точке погрузки свернутой в спираль секции, расположенной на судне.

15. Способ по п. 11, отличающийся тем, что плети и трубопроводы нескольких диаметров изготавливаются одновременно и на одновременных фазах перемещения без изменения или регулирования конфигураций производственной установки.

16. Способ непрерывного изготовления, сборки и строительства с постепенным перемещением трубных секций на трубосварочной базе, отличающийся тем, что содержит этапы, на которых:

- изготавливают плети труб на первой производственной линии сваркой нескольких трубных секций, причем первая производственная линия является главной линией сварки;

- перемещают плеть по первой роликовой линии, проходящей от конечного участка первой производственной линии, транспортируя плеть от первой производственной линии до центральной области склада труб, расположенной под подъемными порталами, при этом часть протяженности первой роликовой линии проходит под подъемными порталами;

- поднимают трубу с первой линии приводных роликов, расположенной под подъемными порталами, в центральную область склада труб с помощью подъемной системы, содержащей несколько фиксированных порталов, оснащенных электрическими мостовыми кранами, работающими синхронно для подъема плети с первой линии приводных роликов и перемещения этой плети в центральную область склада труб;

- поднимают плеть из центральной области склада труб на вторую линию приводных роликов, расположенную под подъемными порталами, параллельно центральной области склада труб и напротив первой линии приводных роликов для транспортировки плети;

- перемещают плеть, расположенную на второй линии приводных роликов для транспортировки труб, при этом плеть перемещают в направлении второй вторичной линии сварки для сварки одного конца плети с другими плетями, уже уложенными на линию сварки или которые подлежат укладке на нее, и после такой сварки выполняют сопутствующую проверку целостности сварки, облицовки швов и самих плетей, при этом такое перемещение осуществляют в направлении точки погрузки свернутой в спираль секции, расположенной на судне, и это постоянное и непрерывное перемещение направлено на петлевой склад, максимальной емкостью от 4,0 до 7,0 км, не ограниченной этими длинами; и

- хранят трубопроводы на петлевом складе.

17. Способ по п. 16, отличающийся тем, что плети имеют длину от 500 до 1500 м.

18. Способ по п. 16, отличающийся тем, что плети имеют длину от 600 до 1200 м.

19. Способ по п. 16, отличающийся тем, что трубные секции содержат секции длиной от 6 до 18 м.

20. Способ по п. 16, отличающийся тем, что трубные секции содержат двухтрубные плети длиной 24, 36 или 48 м.

21. Способ по одному из пп. 16-20, отличающийся тем, что полученная плеть содержит трубные секции определенного диаметра, при этом диаметр каждой плети меняется в соответствии с диаметром используемой трубной секции и независимо от толщины и марки стали стенки каждой трубы.

22. Способ по п. 21, отличающийся тем, что трубные секции имеют диаметр от приблизительно 76,20 мм до приблизительно 1524,0 мм.

23. Способ по п. 16, отличающийся тем, что первая производственная линия проходит на приблизительно 1500-2000 м и содержит первую кабину сварки и контроля и первую линию приводных роликов, при этом первая кабина сварки и контроля расположена перед первой линией приводных роликов, и первая линия приводных роликов состоит из по меньшей мере 1000 м в длину под портами.

24. Способ по п. 16, отличающийся тем, что вторая производственная линия проходит на приблизительно 1500-2000 м и содержит вторую кабину сварки и контроля и вторую линию приводных роликов, расположенную перед второй кабиной сварки и контроля, и вторая линия приводных роликов состоит из по меньшей мере 1000 м в длину под портами.

25. Способ по любому из пп. 16-24, отличающийся тем, что первая и вторая производственные линии содержат приблизительно 150-330 приводных роликов.

26. Способ по любому из пп. 16-25, отличающийся тем, что центральная площадка имеет приблизительно 54-84 подъемных портала и каждый портал имеет по меньшей мере один мостовой кран.

27. Способ по любому из пп. 16-26, отличающийся тем, что способ по настоящему изобретению полностью автоматизирован.

28. Способ по любому из пп. 16-27, отличающийся тем, что способ по настоящему изобретению управляется и контролируется дистанционно из одной или более кабины управления и контроля, расположенной на рабочей площадке или рядом с ней.

29. Способ по любому из пп. 16-28, отличающийся тем, что плети и трубопроводы нескольких диаметров изготавливаются одновременно и на одновременных фазах перемещения без изменения или регулирования конфигураций производственной установки.

30. Способ по любому из пп. 16-29, отличающийся тем, что петлевой склад может хранить трубопроводные линии нескольких диаметров одновременно и на одновременных фазах этапов производства без изменения или регулирования конфигураций производственной установки.

31. Способ по любому из пп. 16-30, отличающийся тем, что петлевой склад содержит линию, имеющую опоры, содержащие автоматизированные и синхронизированные приводные ролики, расположенные в самоподдерживающихся структурах или трубных стеллажах, имеющих по меньшей мере грузоподъемность для одного трубопровода, и приводные ролики выполнены с возможностью автоматически и синхронизированно перемещать и подавать трубопроводы в осевом направлении.

32. Способ по любому из пп. 16-31, отличающийся тем, что опоры являются триплексными структурами "самоподдерживающегося" типа с грузоподъемностью по меньшей мере в три трубопровода или больше по мере необходимости.

33. Способ по любому из пп. 16-32, отличающийся тем, что каждый трубопровод имеет адекватную протяженность в приблизительно 5 км или больше.

34. Способ по любому из пп. 16-33, отличающийся тем, что опоры относятся к типу, имеющему четыре уровня или больше, с моторизованными роликами для перемещения и подачи трубопровода в осевом направлении к катушке намотки этого трубопровода внутри судна.

35. Способ по любому из пп. 16-34, отличающийся тем, что перемещение одной или более линии трубопровода на петлевом складе осуществляется постоянно и непрерывно в направлении к точке погрузки катушки устройства приема плети, установленного на судне.

36. Способ по п. 35, отличающийся тем, что перемещение может осуществляться в направлении, не являющемся направлением к точке погрузки свернутой в спираль секции, расположенной на судне.

37. Способ по любому из пп. 1-36, отличающийся тем, что производство плетей на линии приводных роликов длиной 500-1500 м может осуществляться из плетей длиной 500 м, что позволяет получить ветвь длиной 1500 м за одну операцию, используя 3 сварных шва, при этом каждый сварной шов выполняется тремя различными фазами: проход корневой сварки, проход заполняющей сварки и проход чистовой сварки, при этом все процедуры выполняются параллельно, начинаясь в одно время, и колонна движется и проходит по приводным роликам.

| WO 2013102754 A1, 11.07.2013 | |||

| УСТРОЙСТВО И СИСТЕМА УКЛАДКИ ТРУБОПРОВОДА | 2009 |

|

RU2516667C2 |

| WO 2016094992 A1, 23.06.2016 | |||

| WO 2010017398 A1, 11.02.2010 | |||

| CL 2010000698 A1, 24.12.2010 | |||

| СПОСОБ УКЛАДКИ ТРУБОПРОВОДА В ОКРУЖНОСТИ НА ВОДЕ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 2008 |

|

RU2440533C2 |

Авторы

Даты

2024-02-14—Публикация

2020-03-20—Подача