Известны линии сварки и .ремонта рельсоз, в которых технологическое оборудование располагается по однолинейному принципу.

Недостатки известных линий сварки и ремонта рельсов состоят в том, что они не приспособлены для сварки рельсов разных видов, растянуты ,в длину и по этой причине технологические операции в них располагаются в отдельных будках. При однолинейном расположении оборудования нельзя создать накопления рельсов между соседними операциями, и потозду даже при равноМ среднем времени, затрачиваемом на операции, но разном вреЛкни конкретно по каждому рельсу производительность линии резко снижается, так как операции сдерживают одна другую.

Существуют три способа электроконтакгной сварки рельсов: сварка одиночными рельсами, когда рельсы стандартной длины L непосредственно свариваются из коротких рельсов, длина которых меньше L; CBapiKa рельсов методом непрерывной плети, когда с одной стороны короткие рельсы свариваются в непрерывную тлеть, а с другой стороны от непрерЫвно свариваемой плети отрезаются рельсы стандартной длины L; сварка длинномерных плетей из новых рельсов одинаковой длины. Все эти способы сварки производятся на разных технологических линиях.

сы, длийы которых кратны стандартной длине L и близки к ней, экономически целесообразно сваривать только одиночными рельсами, а старогодные рельсы целесообразно

во всех случаях сваривать только методом непрерывной плети. Во всех случаях, когда недостаточны объемы сварки длинномерных плетей, специализированные линии, построенные для этой цели, часть времени года простаивают. Па известных линиях производить сварку рельсов всеми тремя способами нельзя. В конце линий ремонта и подготовки рельсов к сварке производится вырезка отбракованных участков рельса, а удаление их на

склад отходов с рольганговой линии производится вручную, что ведет к снижению производительиости труда на этой операции.

В начале сварочного потока в линии сварки и ремонта рельсов устанавливаются стаНки

для зачистки контактных поверхностей непроходного типа, которые работают по автоматическому циклу только при сварке рельсов одинаковой длины, а при сварке рельсов разной длины они делаются передвижными вдоль

линии рольгангов и работают не по автоматическому циклу, а управляются рабочими. Это ведет к снижению производительности труда на сварочной линии.

ется благодаря изготовлению на одной линии рельсов трех видов: одиночных, длилноимерных и «епрерывной -плети. Эта линия в/ъшолиеяа в виде двух ПОТОКОВ - подготовительного и сварочного-и снабжена стеллажами с известным механизмом поперечно-го сдвига рельсов, установленными между .рельсоправильными прессами, строгальными и рельсорезными станками, установками нормализации и окончательной ШЛИ1ФОВКИ, причем последние смонтированы с возможностью поперечного перемещения их «а всю ширину стеллажа; установка для мерной резки и сверления рельсов выполнена со встроенным приводным рольгангом, а в конце подготовительных поТОКОВ установлены рольганги с боковым сбросом рельсов.

Релысоочистительная установка включает ОбъедиНенные в одном комплексе известные рольганги плавающего типа, щеточные устройства с душевыми камерами и нагреватели.

Поточная линия может быть снабжена известным стационарным автоматическим станком для зачистки контактных поверхностей рельсов любой длины.

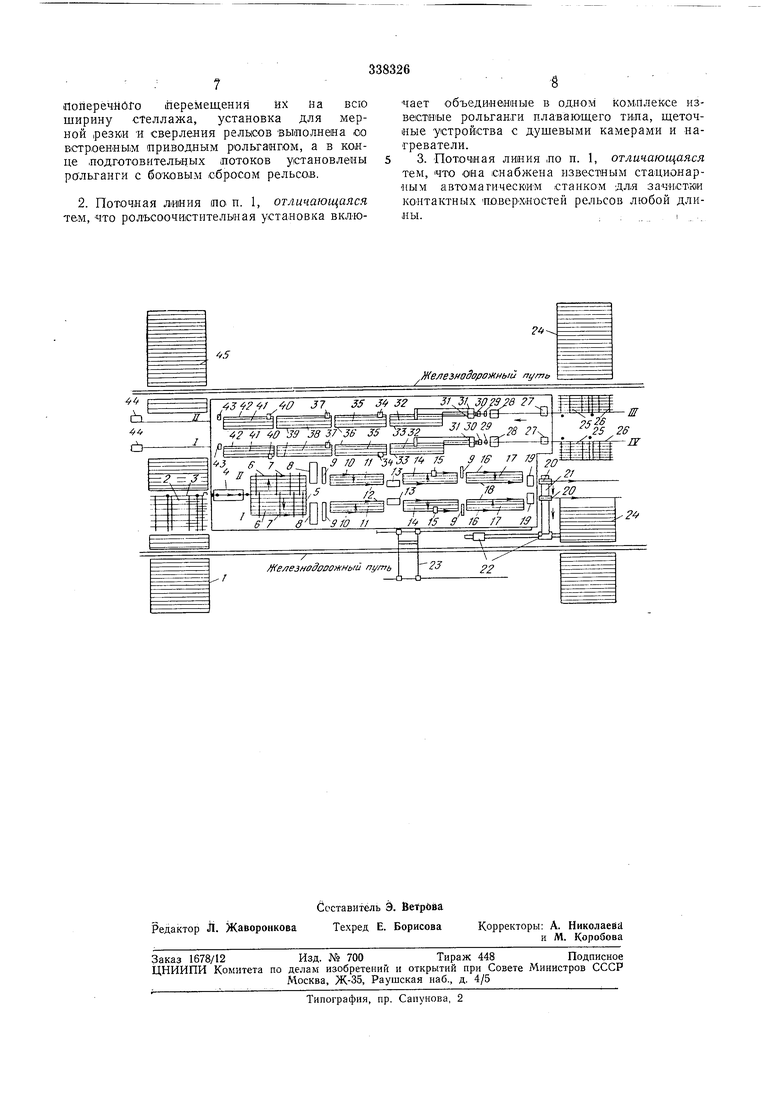

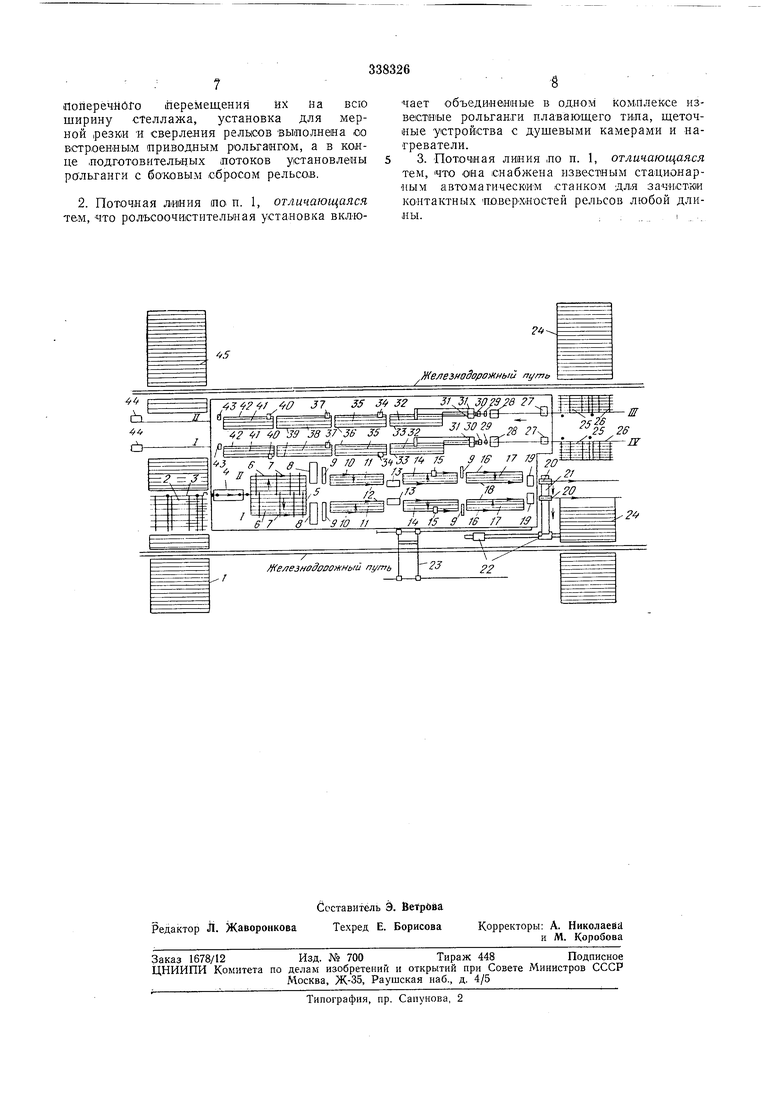

На чертеже схематически изабр.ажена описываемая поточ1Ная линия.

В качестве примера приводится описание поточной линии, содержащей по два па раллельных одинаковых потока, т. е. даа потока ремонТНо-подготовительных и два Потока сварОЧНЫХ.

Поточная линия сварки и ремонта рельсов включает: склад / Старогодных рельсов; стол 2, автоматически питающий поточную линию старогодньши рельса ми; рольганговый участок 3, на котором расположена рельсоочистительная установка 4, включающая в себя приводные рольганги плавающего типа; рель;соОчистительные устрой|ства плавающего типа и душевые камеры с нагревателями, когорые все вместе обеопечивают плавное прохождение рельсов по установке и освобождение их поверхности от льда и грязи; непроходной упор 5, от которого технологическая линия разделяется на два потока / и П, одинаковых по саоему построению, в них входят стеллажи 6 с .механизмами 7 поперечного сдвига, рельсоправильные прессы 8 с кантователями 9, рольганговые участки 10, стеллажи И с механизмами поперечного сдвига, рольганговые участки 12, строгальные станки 13, стеллажи 14 с механизмами поперечного сдвига, дефектоскопы 15, кантователи 9 на участках Проверки рельсов, рольганговые участ1ки 18, отрезные станки УЯ рольганги 20 с боковым сбросом рельсовых отрезков, транспортер 21 для удаления отходов, контейнеры 22 для отходов, кран 23 для погрузки отходов, склад 24 опремонтИроваНных рельсов и подготовленных для сварки, с которым совмещен склад для новых рельсов.

начинаются они от этого Склада; в них входят: столы 25 для автоматического шггания сварочных линий рельсами, рольганговые участки 26, станки-автоматы 27 для зачистки контактных поверхностей, сварочные мащины 28 с гратосъемни|ками 29, приводные рольганги 30, самоходные установки 31 для мерной резки и сверления рельсов, стеллажи 32, рольгангов|Ые участки 33, установ Ки 34 нормализации, стеллалхи 35, рольгаНговые участки 36, шлифовальные станки 37 предварительной шлифовки, стеллажи 38, рольганговые участки 39, щлифовальные станки 40 окончательной шлифовки, стеллажи 41, рольганговые

участки 42, ультразвуковые дефектоскопы 43, роликовые фрикционные транспортеры 44 для передвижения длинномерных плетей вдоль линий сварки и оклад 45 сваренных рельсов. Для обеспечения возмож.иости производить

сварку рельсов все. трех видов: одиночных, непрерывной плетью и длинномерных плетей, установка мерной резки включает в себя самоходный станок мерной резки и сверления рельсов, шаблон для отмеривания рельсов

стандартной длины и приводной рольганг и располагается она сразу за сварочной .машиной, за установкой предусмотренЫ стеллажи 32, 35, 38 и 41; технологическое оборудование (установка 34 нор.мализации, станок 37 предвар.ительиой шлифовки, станок 40 окончательной шлифовки и ультразвуковой дефектоскоп 43) поставлено в сварочных линиях на расстояниях от сварочной машины, кратных длине рельсов, свариваемых в длинномерную

плеть, между стеллажами расположены установка 34, станок 37 и станок 40, причем установка 34 нормализации и станок 40 окончательной шлифовки имеют возможность перемещаться поперек потока на Ш ирину стеллажа, и этим сварочные линии приспосабливаются к сварке всеми тремя (способами.

Работает поточная линия следующим образом. На складе старогодных рельсов рельсы с помощью подъемно-транспортных устройств

укладываются на стол, зате.м они По одному подаются На рольганговый участок 3, по котороМу рельсы двигаются ino автОматическому Циклу и, входя в установку для очистки рельсов, сами подают команду на ее механизмы,

при этом включаются в .работу дун1евые камеры, в которых рельсы поливаются горячей водой, щеточные устройства, которые механическим путем очищают рельсы от грязи, и рольганги плавающего типа, которые обеспечивают Передвижение рельсов с необходимой скоростью против вращающихся щеток. Из рельсоочистительной установки рельсы выходят очищенными от льда и .

С рольгангового участка 3 рельсы снгшаются и помещаются на стеллажи 6 .механизмами 7 поперечного сдвига. Теми же механизмам и рельсы Снимаются со стеллажей 6 на рольганговые участки 10. На этих участках производится правка рельсов в обеих Плоскостях, при йых прессах. После правки |рельсы передаются на стеллажи 11 « ino одному за быраются механизмами .поперечного сдвига на рольганговые участки 12, которые .принадлежат строгальщикам. На этих участках производится строжка наолывов на головках рельсов На строгальных станках 13. .После строжки рельсы, очищенные от гряаи, .выправленные ,н ос.вобо ;денные от наплывов, -подаются на стеллажи 14 контроля, откуда они забираются на рольганговые участки 16, где производится их осмотр с применением дефектоскопа 15, выявляются дефекты, отмечаются отбракованные участки и замеряются участки рельсов, пригодные к сварке, после чего они .подаются иа стеллажи 17, к отрезным станкам 19, которые установлеНЫ на .рольганговых участ.ках 18, где и производится вырезка отбракованных участКО.В рельсов. Отбракованнь е отрезки рельсов с линии рольгангов сбрасываются специализированными рольгангами 20 с боков.ым сбросом на транспортер 21, которым они подаются в контейнеры 22 и .погружаются на подвижной состав краном 23. Рельсы, подготовленные к сварке, подаются на склад 24 комплектовки, откуда онн с помощью подъемно-транопортных средств подаются на .сварочные линии /// и IV, которые начинаются с рольганговых участков 26. В начале .рельсы укладываются на сто-лы 25, потом Ьни- поступают по одноMiy на рольганговые участки 26. Для сварки старого.ДНых рельсов в рельсы стандартной длины технологическое оборудование на сварочных линиях располагается так, как пока.зано на линви IV для сзар:ки новых рельсов стандар.тной длины в длинномерные плети технологическое оборудование располагается по схеме сварочной линии ///. При сварке длинномерных плетей рельсы перед сварочной машиной проходят через станки-а.втоматы 27 для зачистки контактных поверхностей, в которых по команде концов рельсов они резко снижают скорость и на их концах зачищаются конта.ктные поверхности. Затем производится сварка рельсов в длинномерную плеть в сварочной мащине 28. После сварки срезается грат и выплавленный металл гратосъемнико.м 29. Станок мерной резки н сверления рельсов, поставленный на самоходной установке 31, в этом случае используется для сверления отвер.стий по концам .плети, для отрезки рельсов при сварке плетей по установленному размеру, для разрезки плетей в случаях брака при сварке. Поскольку в дли«номерн.ые плети свариваются новые рельсы стандартной длины 55 и последующее технологическое оборудование Распололеено .от сварочной .машины на расстояних, кратных ста.ндартной длине, все операции- сварка, нормализация, грубая шлифовка, окончательная шлифовка и проверка 60 стыков ультразвуком-производятся одновременно, .при этом стеллажи в работе не участвуют. ной машины рас.полагается так же, как и на линии ///, но после сварочной машины сразу производятся отрезка рельсов по размеру и сверление в их концах отверстий, а отрезанные рель1оы стандартной длины подаются на стеллаж 32, откуда они забираются на рольганговый участок 33, на кото;рый для сварки старогодных рельсов сдвинута в noinepe4HOj t направлении на ширин.у стеллажа установка 34 нормализации. После нормализации рельсы сдвигаются на стеллажи 35, затем он.и сни.маются с .помощью механизмов поперечного сдвига на рольганговый участок 36 и проходят о.перацию грубой шлифовки на станке 37. После предварительной шлифовки рельсы сдвигаются иа стеллажи 38 п по одHOiMy сншмаются на рольган1ГОВые участки 39 для окоНчательной .шлифовки на станке 40. Затем рельсы опять сдвига1отся механизмами поперечного .сдвига .на стеллаж 41, откуда подаются на рольганговый участок 42 к ультразвуковому дефектоскопу 43, на котор.ом проверяется качество сварки. При сварКе одиночны.ми рельсами все операции выполняются так лее, как и при сварке непрерывной плетью, с той лишь разни1цей, что самоходная установка мерной резки работает не .по автоматическому циклу, а ею упр.авляет рабочий. При это.м .первый конец сварного рельса отрезается во время сварки коротких ком.пенсаторов, а второй - при сварко второго рельса. Дальнейшее движение по стеллажам и рольганговым участкам проходит так лее, как и пр.и сварке рельсов непрерывной плетью. Для обеспечения зачистки контактных поверхностей на рельсах стационарным станком-автоматом при сварке длинномерных плетей станок располагается от сварочной машины на расстоянии, .немного большем длины стандартного рельса, а для обеспечения зачистки контактных поверх ностей на концах старо.годных рельсов, пмеющих разную длину, станок вы.полнен .проходного типа. Предмет изобретения 1. Поточная линия сварки и ремонта рельсов, содержащая установленные в технол.огической последовательности |рельсоочистительную установку, рельсоправильные прессы, строгальные и рельсорезные станки, установки .нормализации н окончательной шлифовки, отличающаяся тем, что, с целью по.выше1ния производительности благодаря изготовлению на одной линии рельсов трех видов: одиночных, длинномерных и непрерывной .плети, она выполнена в .виде двух потоков- подготовительного и сварочного- и .снаблсена .стеллажами с известным механизмом поперечного сдвига рельсов, установленными рельсоправильньши .прессами, строгальны.ми и рельсорезными .станка.м/и, установками нормализация И окончательной шлифовки, причем

Поперечного перемещения их На всю ширину стеллажа, установка для мерной резки И сверления релысов выполнена оо выстроенным приводным рольгангом, а в конце лодготовительдых лотоков установлены рсгльганги с боковы.м сбросом рельсов.

2. Поточная линия ino п. 1, отличающаяся тем, что ролъсоочистительная установка включает объединенные в одном ком.плексе известные рольганги плавающего тила, щеточные устройства с дущевыми камерами и нагреватели.

3. Поточная линия ло п. 1, отличающаяся тем, что она снабжена известным стационарным автоматическим станком дл.я за чистии контактных поверхностей рельсов любой длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления длинномерных металлоконструкций из фасонных профилей | 1979 |

|

SU856722A1 |

| Поточная линия для безотходной заготовки мерных цилиндрических деталей | 1977 |

|

SU740436A1 |

| Поточная линия для безотходной заготовки мерных цилиндрических изделий | 1990 |

|

SU1801717A1 |

| Способ и поточно-механизированная линия для изготовления спиралей из труб | 1981 |

|

SU984777A1 |

| Поточная линия для обработки железнодорожных рельсов | 2023 |

|

RU2805684C1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

| Трубоукладочная баржа с трубосварочным комплексом | 1984 |

|

SU1327403A1 |

| Автоматическая линия для изготовления трубных плетей | 1977 |

|

SU737169A1 |

Даты

1972-01-01—Публикация