РОДСТВЕННЫЕ ЗАЯВКИ

[1] По настоящей заявке испрошен приоритет, согласно Кодексу законов США, раздел 35 § 119(e), по предварительной заявке на патент с серийным № 62/859542, озаглавленной “LIQUIFIED POTATO PRODUCT AND PROCESS”, поданной 10 июня 2019 года, а также по заявке на патент США № 16/894116, озаглавленной “IMPROVED PROCESS FOR PRODUCING A LIQUID POTATO PRODUCT”, поданной 5 июня 2020 года, полное содержание которых включено в настоящий документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

1. Область техники

[2] Настоящее изобретение относится, в целом, к продуктам на основе картофеля, которые могут быть использованы для получения различных пищевых продуктов. Более обобщенно, настоящая заявка относится, в целом, к получению жидких и полутвердых картофельных продуктов, которые могут быть использованы для получения различных продуктов здорового питания.

2. Описание области техники

[3] Все большее внимание уделяется производству продуктов здорового питания, главным образом, полученных из овощей, и других органических продуктов на растительной основе. Например, разные производители пищевых продуктов выпускают подливы, соусы и другие пищевые продукты с применением орехов или цветной капусты в качестве компонента основы. Однако указанные существующие пищевые продукты могут иметь один или более недостатков, таких как неприятный вкус, неудовлетворительная текстура, риск аллергии, высокая стоимость производства и нездоровая рецептура в целом. Таким образом, сохраняется потребность в определении и эффективном получении здоровых пищевых продуктов из сырья на растительной основе.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[4] Один или более вариантов реализации, в общем, относятся к способу получения жидкого картофельного продукта. В целом, предложенный способ включает: (a) обеспечение исходного картофельного сырья, содержащего картофельный компонент; (b) сдвиговое измельчение по меньшей мере части исходного картофельного сырья при температуре менее 67 °С с получением картофельного продукта, подверженного сдвиговому измельчению, имеющего средний размер частиц в объемном выражении в диапазоне от 50 до 300 мкм при измерении на анализаторе размера частиц Microtrac Bluewave; и (c) нагревание картофельного продукта, подверженного сдвиговому измельчению, до по меньшей мере 55 °С с получением жидкого картофельного продукта.

[5] Один или более вариантов реализации, в общем, относятся к получению пищевого продукта. В целом, предложенный способ включает: (a) обеспечение исходного картофельного сырья, содержащего картофельный компонент, имеющего исходное содержание влаги; (b) по меньшей мере частичную клейстеризацию исходного картофельного сырья с получением клейстеризованного картофельного сырья; (с) сдвиговое измельчение по меньшей мере части клейстеризованного картофельного сырья при температуре менее 67 °С с получением картофельного продукта, подверженного сдвиговому измельчению, имеющего средний размер частиц в объемном выражении в диапазоне от 50 до 300 мкм при измерении на анализаторе размера частиц Microtrac Bluewave; и (d) нагревание картофельного продукта, подверженного сдвиговому измельчению, до по меньшей мере 55 °С с получением жидкого картофельного продукта.

[6] Один или более вариантов реализации, в общем, относятся к жидкому картофельному продукту для получения пищевого продукта. В целом, предложенный жидкий картофельный продукт имеет: средний размер частиц в диапазоне от 50 до 300 мкм при измерении на анализаторе размера частиц Microtrac Bluewave и демонстрирует два или более из следующих реологических свойств при измерении при 12,5 °С:

i. Y1-5 ≠ Y5-10 ≠ Y10-15 ≠ Y15-20;

ii. Y5 по меньшей мере на 50 процентов больше, чем Y1;

iii. Y1-5 по меньшей мере на 50 процентов больше, чем Y5-10, Y10-15 и/или Y15-20; и

iv. Y5-10 по меньшей мере на 50 процентов больше, чем Y10-15 и/или Y15-20;

Кроме того, «Y» относится к напряжению сдвига в динах на квадратный сантиметр (дин/см2), а значения нижнего индекса, использованные для «Y», представляют собой скорости сдвига или диапазоны скорости сдвига в секунду (1/с), при которых измеряют напряжение сдвига «Y». Кроме того, реологические свойства измеряют через 30 минут после получения жидкого картофельного продукта.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[7] Варианты реализации настоящего изобретения описаны в данном документе со ссылкой на следующие графические фигуры:

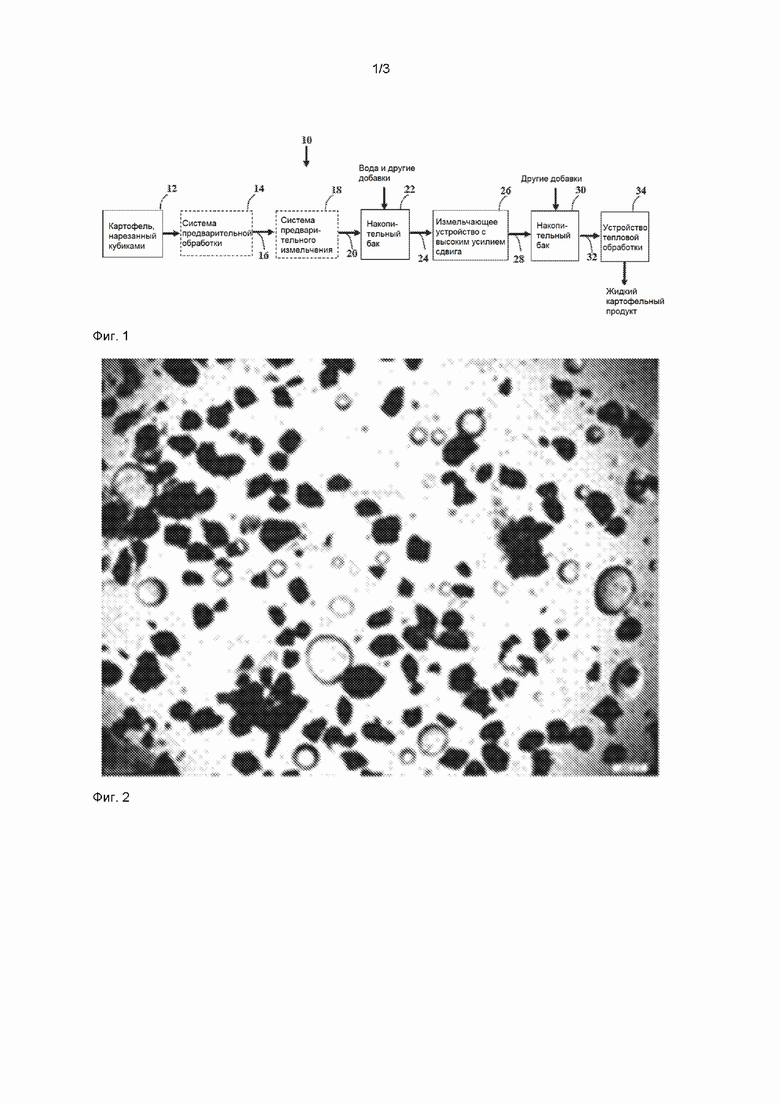

[8] На фиг. 1 показана иллюстративная система получения жидкости P, которая может быть использована для по меньшей мере частичного превращения одного или более видов сырья, содержащего картофель, в жидкость P и пищевые продукты, содержащие жидкость P;

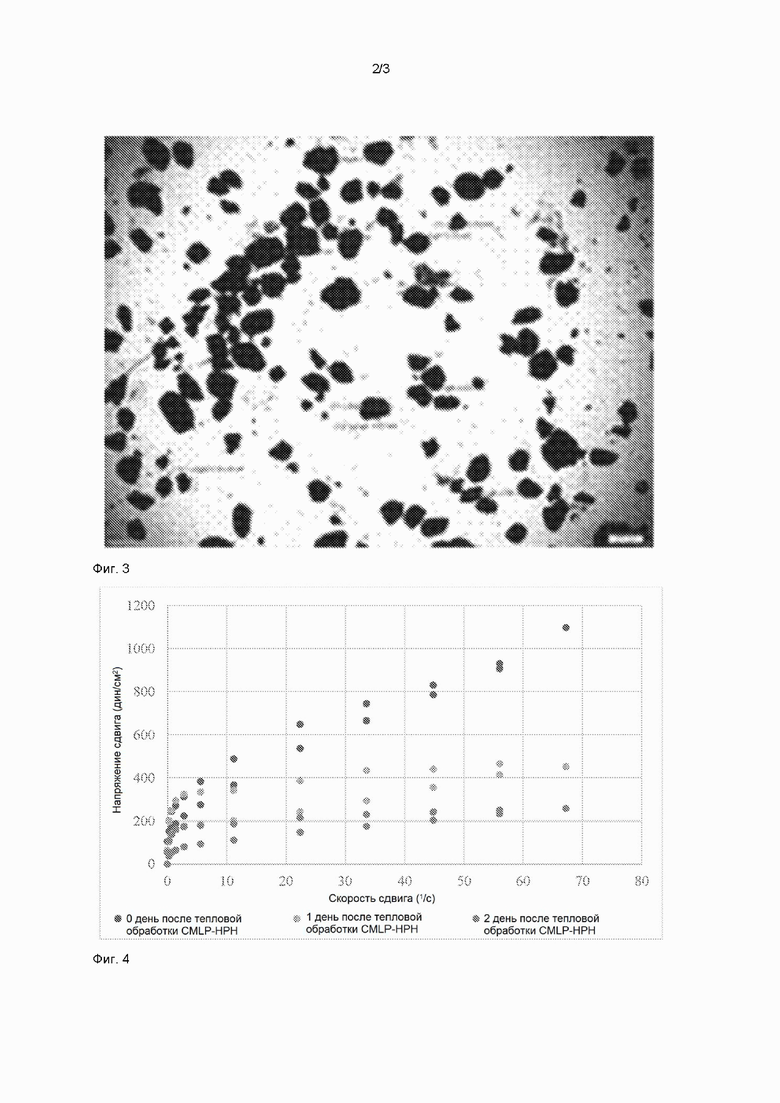

[9] На фиг. 2 представлена фотография, сделанная с помощью микроскопа для образца, полученного в примере 1;

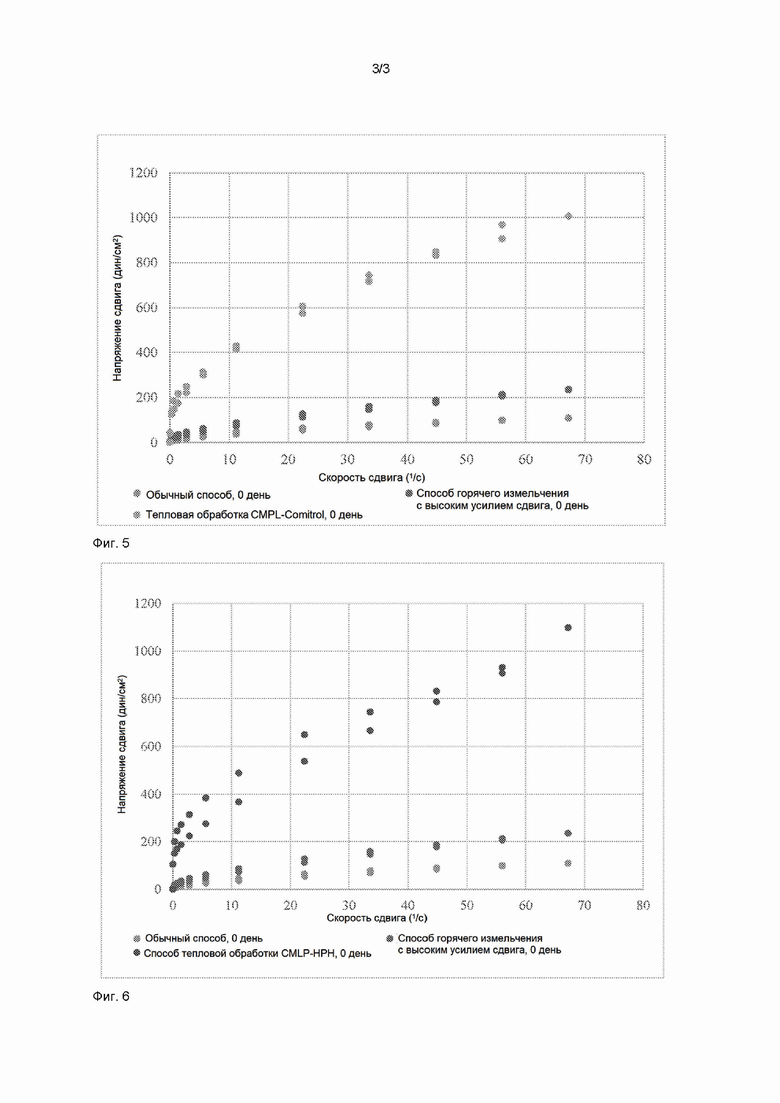

[10] На фиг. 3 представлена фотография, сделанная с помощью микроскопа для образца, полученного в примере 2;

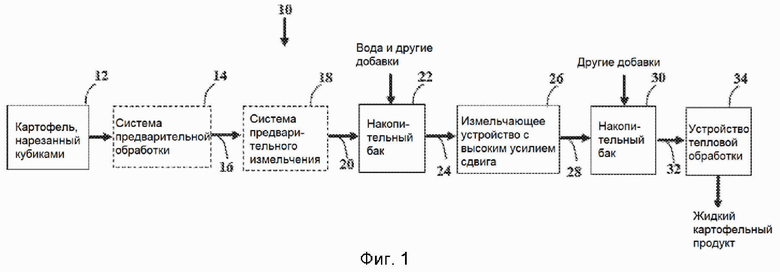

[11] На фиг. 4 представлена диаграмма, демонстрирующая реологические свойства образца из примера 2 на 0 день, 1 день и 2 день;

[12] На фиг. 5 представлен график сравнения реологических профилей на 0 день жидкого картофельного продукта, полученного в примере 1, с продуктом горячего измельчения и обычными продуктами, полученными в сравнительных примерах 3 и 4; и

[13] На фиг. 6 представлен график сравнения реологических профилей на 0 день жидкого картофельного продукта, полученного в примере 2, с продуктом горячего измельчения и обычными продуктами, полученными в сравнительных примерах 3 и 4.

ПОДРОБНОЕ ОПИСАНИЕ

[14] Настоящее изобретение, в общем, относится к получению жидкости P, которая представляет собой жидкий продукт, по меньшей мере частично полученный из картофеля, и к применению жидкости P для получения различных пищевых продуктов. Некоторые варианты реализации настоящего изобретения могут включать систему ожижения картофеля для превращения картофеля и других корнеплодов в ценный жидкий продукт, такой как жидкость P. Как более подробно описано ниже, обнаружено, что система, описанная в настоящем документе, способна обеспечивать получение особого жидкого картофельного продукта, т.е. жидкости P, который может быть использован для получения различных типов пищевых продуктов, демонстрирующих одну или более требуемых характеристик;

[15] В данном контексте термин «жидкость P» может быть использован взаимозаменяемо с «жидким картофельным продуктом», и оба относятся к субстанции, содержащей по меньшей мере 5 массовых процентов картофеля и имеющей динамическую вязкость в диапазоне от 70 до 250000 сП при скорости сдвига 4 1/с и при температуре от 12,5 °С до 95 °С.

[16] Как более подробно описано ниже, в настоящем документе предложен способ получения жидкого картофельного продукта, т.е. жидкости P.

[17] В целом, в предложенном способе получения используют исходное картофельное сырье, содержащее сырьевой нарезанный или порезанный кубиками картофельный компонент. Такое картофельное сырье может быть необязательно предварительно обработано методом бланшировки для устранения ферментативной активности и по меньшей мере частичной клейстеризации картофельного сырья. Кроме того, в различных вариантах реализации исходное картофельное сырье также может быть химически обработано хелатообразующими агентами для исключения возможности последующего неферментативного потемнения. Однако для способа получения, описанного в настоящем документе, бланшировка, предварительная клейстеризация и/или хелатообразование исходного картофельного сырья могут не быть обязательными.

[18] Кроме того, в различных вариантах реализации исходное картофельное сырье можно затем смешивать с водой и в некоторых случаях с по меньшей мере одним маслом, в определенном соотношении. Такая смесь картофеля, воды и необязательного масла может быть предварительно измельчена при температуре от примерно 1 до 40 °С с получением крупнодисперсной кашицы, в которой частицы картофеля и масло, при его наличии, без труда сохраняются во взвешенном состоянии посредством перемешивания. Обычно, если в исходном картофельном сырье частицы картофеля являются достаточно мелкими, стадия предварительного измельчения может быть пропущена и исключена из процесса. Альтернативно, в различных вариантах реализации, если процесс осуществляют в периодическом режиме, то может отсутствовать необходимость в поддержании частиц картофеля во взвешенном состоянии, поскольку весь материал в совокупности поступает на следующую стадию.

[19] Картофельная смесь, содержащая картофель, воду и необязательное масло, может быть затем переработана на измельчительном устройстве с высоким усилием сдвига, таком как гомогенизатор высокого давления Urschel Comitrol или Tetra Laval 250, где частицы картофеля разрушаются на более мелкие частицы, обычно размером от 1,5 до 500 мкм при измерении на анализаторе размера частиц Microtrac Bluewave.

[20] Преимущество использования измельчительных устройств с высоким усилием сдвига, описанных в настоящем документе, заключается в том, что каждый компонент картофельной смеси может проходить через область высокого сдвига только один раз и за относительно короткое время. Это может обеспечивать весьма эффективное использование механической энергии для измельчения, что может обусловливать лишь незначительное повышение температуры (обычно лишь на несколько градусов Цельсия) измельченного продукта. При таком процессе холодного измельчения существует возможность поддерживать температуру измельчения гораздо ниже температуры клейстеризации картофельного крахмала, которая предположительно начинается при 55 °С и завершается при 67 °С. Следовательно, полученный измельченный продукт не подвергается самопроизвольному загустеванию после измельчения.

[21] В данном контексте термины «измельчение» и «сдвиговое измельчение» могут быть использованы взаимозаменяемо, и оба термина относятся к механической обработке, которая вызывает определенную скорость сдвига жидкости, изменяющую первоначальную микроструктуру. Так, например, сдвиговое измельчение и измельчение могут включать растирание частиц.

[22] После измельчения картофельной смеси ее можно затем смешивать с другими ингредиентами, такими как частицы помидоров, специи, бобы, корнеплоды и т.д., и затем нагревать до температуры, при которой происходит загустевание картофельного крахмала. Обычно это может происходить по достижении температуры клейстеризации крахмала (т.е. более 67 °С).

[23] На фиг. 1 представлена иллюстративная система 10 получения жидкости P, которая может быть использована для по меньшей мере частичного превращения одного или более видов сырья, содержащего картофель, в жидкость P и пищевые продукты, содержащие жидкость P. Следует понимать, что система 10 получения жидкости P, изображенная на фиг. 1, является лишь одним примером системы, в которой может быть реализовано настоящее изобретение. Таким образом, настоящее изобретение может находить применение во многих других системах, где необходимо рациональное и эффективное получение жидких картофельных продуктов. Как описано ниже, система 10, изображенная на фиг. 1, может быть использована для осуществления процесса холодного измельчения жидкого картофеля (CMLP). Иллюстративная система 10, представленная на фиг. 1, более подробно описана далее.

[24] Как показано на фиг. 1, в систему можно подавать исходное картофельное сырье 12. Как правило, в различных вариантах реализации, исходное картофельное сырье 12 может содержать нарезанный на кубики картофель, который нарезан на кусочки, имеющие среднюю ширину по меньшей мере 0,1, 0,15, 0,2 или 0,25 дюйма (0,25, 0,38, 0,51 или 0,64 см) и/или менее 0,75, 0,6 или 0,5 дюйма (1,90, 1,52 или 1,27 см). Кроме того, в различных вариантах реализации нарезанный на кубики картофель в исходном картофельном сырье 12 может быть очищенным и/или неочищенным от кожуры.

[25] В различных вариантах реализации картофельное сырье 12 может содержать, состоять по существу или состоять из картофеля. Как правило, в различных вариантах реализации картофель может состоять из любого сорта Solanum tuberosum. Иллюстративные сорта картофеля могут включать, например, картофель Shepody, картофель Bintje, картофель American Blue, картофель Royal, картофель Innate, картофель Maris Piper, картофель Focus, картофель Yukon Gold, картофель Lady Balfour, картофель Kennebec, картофель Colette, картофель Chieftain, картофель Innovator, картофель Russet Burbank, пурпурный картофель, картофель Russet, картофель Bamberg или их комбинации.

[26] Несмотря на то, что следующее описание основано на применении картофеля (т.е. Solanum tuberosum) в качестве основного компонента картофельного сырья 12, предусмотрено, что картофель может быть частично или полностью заменен другими формами крахмалосодержащих корнеплодов, таких как сладкий картофель (т.е. Ipomoea batatas). Таким образом, в любом из следующих вариантов реализации предусмотрено, что картофельный компонент может быть получен из сладкого картофеля (т.е. Ipomoea batatas), а не из картофеля (т.е. Solanum tuberosum).

[27] В различных вариантах реализации картофельное сырье 12 может содержать по меньшей мере 25, 50, 75, 80, 85, 90, 95 или 99 массовых процентов одного или более видов картофеля относительно общей массы потока сырья.

[28] Картофель в исходном картофельном сырье 12 может поступать из любого обычного источника картофеля. Например, источником картофеля может быть, например, загрузочный бункер, складской бункер, железнодорожный вагон, автофургон или любое другое устройство, которое может вмещать или обеспечивать хранение картофеля и других типов овощей.

[29] В некоторых вариантах реализации исходное картофельное сырье 12 может содержать один или более других видов корнеплодов, таких как пастернак, корень сельдерея, сладкий картофель, лук, красная свекла, морковь или их комбинации. В данном контексте термин «корнеплод» относится к съедобной подземной части растения, отличной от картофеля, которая имеет более высокое содержание клетчатки по сравнению с очищенным картофелем.

[30] В различных вариантах реализации картофельное сырье 12 может содержать по меньшей мере 1, 5, 10, 15, 20 или 25 массовых процентов и/или менее 90, 85, 80, 75, 70, 65, 60, 55, 50, 45, 40, 35 или 30 массовых процентов одного или более корнеплодов относительно общей массы картофельного сырья.

[31] Возвращаясь к фиг. 1, картофельное сырье 12 может быть отправлено в необязательную систему 14 предварительной обработки для дополнительной переработки до любых последующих стадий измельчения и тепловой обработки. В установке 14 предварительной обработки картофельное сырье 12 можно подвергать одному или более типам обработки, включая, например, промывание, очистку от кожуры, пюрирование, обработку на водяной бане, нагревание микроволновым излучением, нагревание радиочастотным излучением, магнитное нагревание, импульсное нагревание электрическим полем, нарезание на кубики, измельчение или их комбинации.

[32] В необязательной системе 14 предварительной обработки картофельное сырье 12 можно перерабатывать любым известным способом или технологией для по меньшей мере частичной клейстеризации по меньшей мере части картофеля в картофельном сырье. В различных вариантах реализации необязательная система 14 предварительной обработки может содержать любую систему или устройство, в котором можно осуществлять процесс бланшировки и/или клейстеризации картофельного сырья 14, такое как микроволновое устройство, горячая водяная баня, автоклав или любое другое устройство, известное в данной области техники.

[33] Обычно процесс бланшировки и клейстеризации может включать любую тепловую обработку, которая может обеспечивать по меньшей мере частичную клейстеризацию картофеля в картофельном сырье 12. Такие технологии могут включать, например, обработку микроволновым излучением, кипячение, запаривание, бланшировку или их комбинации.

[34] Следует отметить, что в различных вариантах реализации процесс клейстеризации не включает стадию пюрирования. Таким образом, в таких вариантах реализации клейстеризованное картофельное сырье не считают «пюрированным».

[35] Как правило, в различных вариантах реализации процесс бланшировки может включать: (i) приведение в контакт картофельного сырья 12 с горячей водой и/или паром и (ii) последующее приведение в контакт нагретого картофельного сырья с водным раствором с получением клейстеризованного сырья 22. В некоторых вариантах реализации водный раствор может содержать один или более хелатообразующих агентов и/или агентов, модифицирующих рН, таких как лимонная кислота, ЭДТК, гидропирофосфат натрия, фосфатное соединение, или их комбинацию.

[36] В некоторых вариантах реализации первая стадия процесса бланшировки может включать приведение в контакт картофельного сырья 12 с нагретой водой в течение периода времени, составляющего по меньшей мере 1, 2, 3, 4 или 5 минут и/или менее 30, 25, 20, 15 или 10 минут. В таких вариантах реализации указанную водную тепловую обработку можно проводить при примерно атмосферном давлении и при температуре по меньшей мере 50 °С, 55 °С, 60 °С, 65 °С, 70 °С, 75 °С или 80 °С. Дополнительно или альтернативно, в различных вариантах реализации водную тепловую обработку можно проводить при температуре менее 150 °С, 125 °С, 100 °С, 95 °С, 90 °С, 85 °С, 80 °С, 75 °С, 70 °С, 65 °С, 60 °С или 55 °С.

[37] В некоторых вариантах реализации первая стадия процесса бланшировки может включать приведение в контакт картофельного сырья 12 с паром под давлением в течение периода времени, составляющего по меньшей мере 1, 2, 3, 4 или 5 минут и/или менее 30, 25, 20, 15 или 10 минут. В таких вариантах реализации паровую обработку можно проводить при избыточном давлении по меньшей мере 10, 25, 50, 75, 100 или 125 фунт/кв.дюйм изб. (68,9, 172,4, 344,7, 517,1, 689,5 или 861,8 кПа изб.) и/или менее 300, 250, 200, 175 или 160 фунт/кв.дюйм изб. (2068,4, 1723,7, 1379,0, 1206,6 или 1103,2 кПа изб.) и при температуре по меньшей мере 100 °С, 125 °С или 150 °С и/или менее 300 °С, 250 °С, 200 °С или 185 °С.

[38] В некоторых вариантах реализации вторую стадию процесса бланшировки можно проводить при температуре по меньшей мере 10 °С, 15 °С, 20 °С, 25 °С, 30 °С, 35 °С, 40 °С, 45 °С, 50 °С, 55 °С, 60 °С, 65 °С, 70 °С, 75 °С или 80 °С и/или менее 150 °С, 125 °С, 100 °С, 95 °С, 90 °С, 85 °С, 80 °С, 75 °С, 70 °С, 65 °С или 60 °С. Дополнительно или альтернативно, в различных вариантах реализации вторую стадию процесса бланшировки можно проводить в течение периода времени, составляющего менее 10, 5, 4, 3, 2 или 1 минуты.

[39] В некоторых вариантах реализации в процессе бланшировки происходит удаление весьма небольшого количества воды и/или твердых веществ из картофельного сырья 12. В отличие от известных технологий бланшировки, приводящих к частичному обезвоживанию картофельного сырья, технология бланшировки согласно настоящему описанию может способствовать сохранению большего количества воды, влаги и твердых веществ, присутствующих в картофеле от природы. Например, в различных вариантах реализации содержание влаги (по массе) в по меньшей мере частично клейстеризованном картофельном сырье 16 может быть на менее 50, 45, 40, 35, 30, 25, 20, 15, 10, 9, 8, 7, 6, 5, 4 или 3 процента меньше, чем содержание влаги в картофельном сырье 12. Другими словами, содержание влаги в клейстеризованном картофельном сырье 16 может составлять по меньшей мере 50, 55, 60, 65, 70, 75, 80, 85, 90, 91, 92, 93, 94, 95, 96 или 97 процентов относительно содержания влаги в картофельном сырье 12.

[40] Затем картофельное сырье 12 может быть предварительно обработано различными способами в системе 14 предварительной обработки для улучшения характеристик картофельного сырья. Как отмечено выше, такая обработка может включать стадию бланшировки. В зависимости от времени и температуры, условия бланшировки могут обеспечивать по меньшей мере частичную клейстеризацию крахмала в картофеле, а также денатурацию любых ферментов. С экономической точки зрения, может быть целесообразно подвергать картофельное сырье 12 минимальной бланшировке, поскольку некоторые технологии бланшировки могут вызывать потерю твердого вещества картофеля и, следовательно, обусловливать снижение выхода. Кроме того, как описано выше, предварительная обработка также может включать погружение в водный раствор хелатообразующего агента (например, лимонной кислоты или гидропирофосфата натрия) для предотвращения неферментативного потемнения. Обычно условия бланшировки и хелатообразования могут зависеть от размера частиц поступающего картофельного сырья 12.

[41] Альтернативно, в различных вариантах реализации могут быть исключены любые вышеописанные процессы предварительной обработки или вся предварительная обработка в целом, поскольку последующая переработка и/или другие ингредиенты в готовом продукте могут обусловливать отсутствие необходимости в таких процессах предварительной обработки. Также возможно, что весь процесс предварительной обработки можно осуществлять полностью отдельно от остальной части процесса, и полученный предварительно обработанный картофель 16 можно замораживать и хранить для дальнейшего использования. В таком случае замороженный предварительно обработанный картофель можно размораживать перед подачей на стадию предварительного измельчения после системы 18 предварительного измельчения.

[42] После выхода из необязательной системы 14 предварительной обработки предварительно обработанное картофельное сырье 16 (или исходное картофельное сырье 12 в случае неиспользования системы предварительной обработки) можно подавать в необязательную систему 18 предварительного измельчения. В системе 18 предварительного измельчения предварительно обработанное картофельное сырье 16 и/или исходное картофельное сырье 12 можно предварительно измельчать с помощью устройства грубой нарезки, такого как куттер с вращающейся чашей (например, смеситель Karl Schnell F-типа) или линейная машина для нарезания на кубики, при температуре от примерно 1 до 40 °С. Назначение системы 18 предварительного измельчения заключается в облегчении получения однородной сырьевой кашицы 20 перед подачей на измельчение 26 с высоким усилием сдвига. Однако в некоторых вариантах реализации система 18 предварительного измельчения может быть исключена, если картофельное сырье уже имеет достаточно мелкий размер частиц для образования кашицы.

[43] После предварительного измельчения картофельное сырье 20 можно затем подавать в смесительный/накопительный бак 22, где к картофельному сырью 20 можно добавлять воду, по меньшей мере одно необязательное масло и другие ингредиенты перед измельчением с высоким усилием сдвига. Дополнительно или альтернативно, в различных вариантах реализации воду, по меньшей мере одно необязательное масло и другие ингредиенты можно добавлять во время стадии предварительного измельчения в системе 18 предварительного измельчения. В таких вариантах реализации смесительный/накопительный бак 22 может быть необязательным.

[44] В случае добавления масляного ингредиента на любой из указанных стадий, в процессе последующего измельчения с высоким усилием сдвига также может быть уменьшен размер капель масла, и оно может быть менее склонно к расслоению, чем в случае добавления после обработки с высоким усилием сдвига. Иллюстративные масла могут включать, например, растительное масло, арахисовое масло, подсолнечное масло, масло канолы, кокосовое масло, пальмовое масло, кукурузное масло, масло авокадо, масло грецкого ореха, соевое масло, кунжутное масло или их комбинации. Указанные масла и вода могут быть пригодны для модификации вязкости жидкости P, а также могут улучшать определенные вкусовые и текстурные свойства готовой жидкости P.

[45] Примеры других ингредиентов, которые могут быть добавлены на указанной стадии, включают, например, корнеплоды, необязательные ароматизаторы, необязательные добавки и/или другие типы овощей (т.е. не корнеплоды) и/или фрукты.

[46] Примеры ароматизаторов могут включать, например, специи, мясо, сыр, травы или их комбинации. Примеры добавок, которые могут быть добавлены, могут включать, например, белковые добавки (например, белок молочной сыворотки, нут, соя или их комбинации), дополнительные пищевые волокна, витамины, минералы или их комбинации. Другие овощи и фрукты, которые могут быть добавлены на указанной стадии, могут включать, например, перец Capsicum (включая сладкий перец и жгучий перец), лук, шпинат, капусту, грибы, манго, артишоки, бобы, кукурузу, оливки, помидоры или их комбинации.

[47] После выхода из смесительного/накопительного бака 22 по меньшей мере часть картофельного сырья 24 может быть введена в измельчающее устройство 26 с высоким усилием сдвига. В измельчающем устройстве 26 с высоким усилием сдвига картофельное сырье 24 может однократно проходить через зону с высоким усилием сдвига указанного измельчающего устройства, где оно подвергается высоким поперечным и угловым сдвиговым силам, что обеспечивает существенное уменьшение размера частиц картофельной кашицы весьма эффективным образом. В различных вариантах реализации, несмотря на то, что это зависит от скорости потока и энергии, подводимой к измельчающему устройству 26 с высоким усилием сдвига, в процессе измельчения обычно не происходит существенного повышения температуры. В таких вариантах реализации измельчение в измельчающем устройстве 26 с высоким усилием сдвига может происходить при достаточно низкой температуре во избежание клейстеризации картофельного крахмала, которая предположительно начинается при 55 °С и заканчивается при 67 °С. Таким образом, полученное измельченное картофельное сырье 28 может быть очень похоже на жидкость и пригодно для перекачивания насосом.

[48] В различных вариантах реализации размер частиц измельченного картофельного сырья, выходящего из измельчающего устройства 26 с высоким усилием сдвига может составлять от 1,5 до 500 мкм. Например, измельченное картофельное сырье 28, выходящее из измельчающего устройства 26 с высоким усилием сдвига, может иметь средний размер частиц в объемном выражении, составляющий по меньшей мере 25, 30, 35, 40, 45, 50, 55, 60, 65, 70 или 75 мкм и/или не более 500, 400, 300, 290, 280, 270, 260, 250, 240, 230, 220, 210, 220, 190, 180 или 170 мкм при измерении на анализаторе размера частиц Microtrac Bluewave.

[49] В различных вариантах реализации картофельная смесь, подверженная сдвиговому измельчению, может иметь размер частиц D10, составляющий по меньшей мере 1, 2, 3, 4 или 5 мкм и/или менее 100, 90, 80, 70, 60, 50, 40, 30, 20 или 10 мкм при измерении на анализаторе размера частиц Microtrac Bluewave. В данном контексте «размер частиц D10» означает, что 10 процентов измеренных частиц (в объемном выражении) имеют размер, не превышающий указанный размер.

[50] В различных вариантах реализации картофельная смесь, подверженная сдвиговому измельчению, может иметь размер частиц D50, составляющий по меньшей мере 25, 30, 35, 40, 45, 50, 55, 60, 65, 70 или 75 мкм и/или менее 300, 290, 280, 270, 260, 250, 240, 230, 220, 210, 200, 190, 180 или 170 мкм при измерении на анализаторе размера частиц Microtrac Bluewave. В данном контексте «размер частиц D50» означает, что 50 процентов измеренных частиц (в объемном выражении) имеют размер, не превышающий указанный размер. Например, диапазон размера частиц D50, равный 25 мкм, означает, что 50 процентов измеренных частиц (в объемном выражении) имеют диаметр не более 25 мкм. Размер частиц D50 также может относиться к медианному размеру частиц для измеренных частиц.

[51] В различных вариантах реализации картофельная смесь, подверженная сдвиговому измельчению, может иметь размер частиц D90, составляющий по меньшей мере 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 110, 120, 130, 140, 150, 160, 170, 180, 190, 200, 210 или 220 мкм и/или менее 300, 290, 280, или 270 мкм при измерении на анализаторе размера частиц Microtrac Bluewave. В данном контексте «размер частиц D90» означает, что 90 процентов измеренных частиц (в объемном выражении) имеют размер, не превышающий указанный размер. Например, диапазон размера частиц D90, равный 300 мкм, означает, что 90 процентов измеренных частиц (в объемном выражении) имеют размер не более 300 мкм.

[52] Диапазоны размеров частиц, описанные в данном документе, могут быть определены с помощью фотографий под микроскопом с применением окрашивающего раствора люголя и/или на анализаторе размера частиц Microtrac Bluewave (в режиме Bluewave). Фотографию, полученную под микроскопом, такую как показана на фиг. 2 и 3, или отдельный образец материала можно анализировать на анализаторе размера частиц Microtrac Bluewave. В анализаторе размера частиц Microtrac Bluewave используется лазерная дифракция для аппроксимации распределения эквивалентных сфер по размеру для частиц в образце и, следовательно, она обеспечивает диапазон распределения частиц по размеру в объемном выражении.

[53] Если требуемый размер частиц не может быть достигнут за один проход через измельчающее устройство 26 с высоким усилием сдвига, то можно возвращать измельченный картофельный поток 28 в смесительный/накопительный бак 22 для повторной переработки в измельчающем устройства 26 с высоким усилием сдвига до достижения требуемого размера частиц.

[54] Измельчающее устройство 26 с высоким усилием сдвига может включать любое сдвиговое устройство, известное в данной области техники, которое может обеспечивать высокое усилие сдвига, необходимое для получения измельченного картофельного потока 28. Примеры сдвиговых устройств могут включать, например, гомогенизатор высокого давления Urschel Comitrol или Tetra Laval 250. Другие общие типы устройств с высоким усилием сдвига, которые могут быть использованы, могут включать, например, шаровые мельницы или молотковые мельницы. Для некоторых измельчающих устройств с высоким усилием сдвига, такие как HPH, может потребоваться, чтобы картофельная кашица 24 была пригодна для перекачивания насосом. Таким образом, в таких вариантах реализации в предварительно измельченное картофельное сырье 24 может быть добавлена вода для обеспечения достаточной пригодности картофельного сырья для перекачивания насосом. Альтернативно, в различных вариантах реализации, в случае использования других измельчающих устройств с высоким усилием сдвига, таких как Urschel Comitrol, предварительно измельченное картофельное сырье 24 можно загружать в измельчающее устройство 26 с высоким усилием сдвига под действием силы тяжести через вводную воронку и, следовательно, в таких случаях указанное сырье не обязательно должно быть пригодно для перекачивания насосом; скорее, сырье должно быть лишь достаточно текучим для загрузки в измельчительную камеру. В таких вариантах реализации добавление воды может не быть обязательным на данной стадии благодаря естественному высокому содержанию воды в картофеле.

[55] В различных вариантах реализации стадию сдвиговой обработки в измельчающем устройстве 26 с высоким усилием сдвига можно осуществлять при температуре по меньшей мере 10 °С, 15 °С, 20 °С, 25 °С, 30 °С, 35 °С, 40 °С или 45 °С. Дополнительно или альтернативно, в различных вариантах реализации стадию сдвиговой обработки в измельчающем устройстве 26 с высоким усилием сдвига можно осуществлять при температуре менее 67 °С, 66 °С, 65 °С, 64 °С, 63 °С, 62 °С, 61 °С, 60 °С, 59 °С, 58 °С, 57 °С, 56 °С, 55 °С, 54 °С, 53 °С, 52 °С, 51 °С или 50 °С. Следует отметить, что указанные температурные диапазоны включают и компенсируют любое тепло, выделяемое в условиях сдвиговой обработки.

[56] В различных вариантах реализации стадию сдвиговой обработки в измельчающем устройстве 26 с высоким усилием сдвига можно осуществлять в течение периода времени, составляющего по меньшей мере 0,1, 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10 секунд и/или менее 500, 400, 360, 300, 240, 180, 120, 60, 55, 50, 45, 40, 35, 30, 25, 20 или 15 секунд. Таким образом, поскольку картофельное сырье находится в измельчающем устройстве 28 с высоким усилием сдвига в течение относительно короткого времени (несколько секунд), то процесс CMLP является существенно более быстрым, чем процесс горячего измельчения в смесителе с высоким усилием сдвига, который обычно занимает несколько минут.

[57] Дополнительно или альтернативно, в различных вариантах реализации стадию сдвиговой обработки в измельчающем устройстве 26 с высоким усилием сдвига можно осуществлять при давлении по меньшей мере 0, 1, 5, 10 или 14 фунт/кв.дюйм изб. (0, 6,9, 34,5, 68,9 или 96,5 кПа изб.) и/или менее 4000, 3000, 2000, 1000, 900, 800, 700, 600, 500, 400, 300, 200, 100, 50, 25, 20 или 15 фунт/кв.дюйм изб. (27579, 20684, 13790, 6895, 6205, 5516, 4826, 4137, 3447, 2758, 2068, 1379, 689, 345, 172, 138 или 103 кПа изб.).

[58] Снова возвращаясь к фиг. 1, полученное картофельное сырье 28, подверженное сдвиговому измельчению, можно направлять в смесительный/накопительный бак 30, где к нему можно добавлять дополнительные ингредиенты и добавки. Примеры других ингредиентов, которые могут быть добавлены на указанной стадии, включают, например, корнеплоды, необязательные ароматизаторы, необязательные добавки и/или другие типы овощей (т.е. не корнеплоды) и/или фрукты. Следует отметить, что на данной стадии могут быть добавлены другие корнеплоды, при условии, что указанные овощи имеют достаточно мелкий размер частиц (например, мелко нарублены на кубики или представлены в форме кашицы).

[59] Полученное картофельное сырье 28, подверженное сдвиговому измельчению, может образовывать подходящий материал основы, в который можно добавлять другие ингредиенты. Картофельное сырье 28, подверженное сдвиговому измельчению, можно хранить в смесительном/накопительном баке 30 в течение некоторого периода времени; однако с точки зрения переработки и пищевой безопасности может быть непрактично хранить картофельное сырье 28, подверженное сдвиговому измельчению, но не подверженное тепловой обработке, в течение продолжительного периода времени. Обычно картофельное сырье 28, подверженное сдвиговому измельчению, имеет низкую вязкость, что существенно упрощает перекачивание насосом и смешивание по сравнению с картофельным сырьем, уже подверженным клейстеризации в процессе горячего измельчения (т.е. в процессе измельчения, осуществляемого при температуре клейстеризации крахмала или выше нее). Таким образом, транспортировка картофельного сырья 28, подверженного сдвиговому измельчению, может быть проще, по сравнению с картофельным сырьем, обработанным способами горячего измельчения.

[60] Далее, как показано на фиг. 1, картофельное сырье 32, подверженное сдвиговому измельчению, можно подавать в устройство 34 тепловой обработки, где его можно подвергать действию температуры для повышения температуры картофельного сырья до по меньшей мере 55 °С, 60 °С, 65 °С, 67 °С или 70 °С с получением жидкости P. В различных вариантах реализации может быть желательно нагревать картофельное сырье 32, подверженное сдвиговому измельчению, до температуры, которая обеспечивает полную клейстеризацию крахмала. Показано, что между измельчением с высоким усилием сдвига и стадией тепловой обработки, на которой осуществляют клейстеризацию крахмала, может пройти по меньшей мере 13 дней без заметного неблагоприятного влияния на развитие текстуры готовой жидкости P. Однако с точки зрения переработки и пищевой безопасности может быть непрактично хранить картофельный продукт, подверженный сдвиговому измельчению, но не подверженный тепловой обработке, в течение указанного периода времени.

[61] В различных вариантах реализации стадию тепловой обработки проводят при температуре по меньшей мере 55 °С, 60 °С, 65 °С, 70 °С или 75 °С и/или менее 300 °С, 200 °С или 100 °С и при атмосферном давлении.

[62] В некоторых вариантах реализации конечная текстура и реологические свойства жидкости P могут не развиваться до истечения 24 часов после тепловой обработки и могут продолжать развиваться в течение нескольких дней после нее. Обнаружено, что вязкость при низком усилии сдвига может развиваться в зависимости от времени наряду с выраженным гистерезисом (ниже скорости сдвига 10 1/с), при этом вязкость при высоком усилии сдвига может снижаться.

[63] Различные характеристики и свойства жидкости P описаны ниже. Следует отметить, что несмотря на то, что все следующие характеристики и свойства могут быть перечислены по отдельности, предусмотрено, что каждая из следующих характеристик и/или свойств жидкости P не является взаимоисключающей и может быть скомбинирована и представлена в любой комбинации, при условии, что такая комбинация не является противоречивой. Следует отметить, что все массовые проценты, имеющие отношение к композициям жидкости P, выражены относительно общей массы композиции жидкости P, если не указано иное.

[64] В различных вариантах реализации жидкость P содержит по меньшей мере 5, 10, 15, 20, 25, 30, 35 или 40 массовых процентов и/или менее 99, 95, 90, 85, 80, 75, 70, 65, 60, 55 или 50 массовых процентов картофельного компонента, изначально полученного из картофеля в исходном картофельном сырье, относительно общей массы композиции жидкости P.

[65] В различных вариантах реализации жидкость P может содержать до 90 массовых процентов одного или более дополнительных материалов на основе сложных углеводов, отличных от картофеля. В некоторых вариантах реализации дополнительные материалы на основе сложных углеводов, используемые для получения жидкости P, могут иметь более высокое содержание клетчатки, чем картофель, используемый для получения жидкости P. Примеры дополнительных материалов на основе сложных углеводов, подходящих для применения в жидкости P, включают корнеплоды, такие как пастернак, корень сельдерея, сладкий картофель, лук, красная свекла, морковь или их комбинации. Например, в различных вариантах реализации жидкость P содержит по меньшей мере 1, 2, 5, 10, 15 или 20 массовых процентов и/или менее 60, 55, 50, 45, 40, 35, 30, 25, 20, 15 или 10 массовых процентов одного или более корнеплодов, изначально присутствующих в исходном картофельном сырье, относительно общей массы композиции жидкости P. В некоторых вариантах реализации жидкость P имеет массовое отношение картофеля к корнеплодам по меньшей мере 0,1:1, 0,5:1, 1:1, 1,5:1 или 2:1 и/или менее 10:1, 9:1, 8:1, 7:1, 6:1, 5:1, 4:1 или 3:1.

[66] В различных вариантах реализации добавляют по меньшей мере одно масло в достаточном количестве, так что жидкость P содержит по меньшей мере 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10 массовых процентов и/или менее 75, 70, 65, 60, 55, 50, 45, 40, 35, 30 или 25 массовых процентов масла относительно общей массы композиции жидкости P. В некоторых вариантах реализации жидкость P имеет массовое отношение картофеля к маслу по меньшей мере 0,1:1, 0,5:1, 1:1, 2:1, 3:1, 4:1, 5:1, 6:1 или 7:1 и/или менее 100:1, 75:1, 50:1, 40:1, 30:1 или 20:1.

[67] В различных вариантах реализации добавляют воду в достаточном количестве, так что жидкость P содержит по меньшей мере 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10 массовых процентов и/или менее 75, 70, 65, 60, 55, 50, 45, 40, 35, 30 или 25 массовых процентов добавленной воды относительно общей массы композиции жидкости P. Следует отметить, что добавленная вода относится к воде, добавленной при получении жидкости P, и не включает влагу, изначально присутствующую в картофеле.

[68] В различных вариантах реализации добавляют ароматизаторы, добавки, другие овощи, не являющиеся корнеплодами, и/или фрукты в достаточном количестве, так что жидкость P содержит по меньшей мере 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 15 или 20 массовых процентов и/или менее 75, 70, 65, 60, 55, 50, 45, 40, 35, 30 или 25 массовых процентов ароматизаторов, добавок, других овощей, не являющихся корнеплодами, и/или фруктов относительно общей массы композиции жидкости P. Альтернативно, в некоторых вариантах реализации жидкость P может не содержать добавленную воду, добавленное масло, добавки и/или ароматизаторы.

[69] Благодаря особому способу сдвиговой обработки, описанному в настоящем документе, жидкость P может быть в форме вязкой текучей жидкости, которая имеет блестящий и гладкий внешний вид.

[70] Жидкость P, описанная в настоящем документе, может демонстрировать требуемый реологический профиль без необходимости в загустителях, таких как крахмалы, камеди, мука и т.д., которые могут считаться нежелательными добавками для многих потребителей. Например, жидкость P может содержать менее 1, 0,5, 0,1, 0,05 или 0,01 массового процента по меньшей мере одного загустителя относительно общей массы композиции жидкости P.

[71] Обнаружено, что эффект загустевания жидкого картофельного продукта холодного измельчения отличается от картофельного продукта, полученного обычным способом пюрирования, или от жидкого картофельного продукта, полученного способом горячего измельчения, в частности, в более низком сдвиговом диапазоне (т.е. при скорости сдвига менее 10 1/с). Также обнаружено, что можно использовать существенно меньше картофеля для получения жидкости P холодного измельчения, описанной в настоящем документе. Таким образом, она имеет и экономическое, и потенциально диетологическое (по причине исключения углеводов) преимущество.

[72] В различных вариантах реализации полученная жидкость P может иметь вязкость при 12,5 °С или 25 °С, составляющую по меньшей мере 100, 250, 500, 1000, 1500, 2000, 2500, 3000, 3500, 4000, 4500 или 5000 сП и/или менее 250000, 200000, 150000, 100000, 90000, 80000, 70000, 60000, 50000, 40000, 30000, 25000 или 20000 сП.

[73] Не ограничиваясь теорией, полагают, что условия сдвига, используемые для получения жидкости P, способствуют получению ее особого реологического профиля. В одном или более вариантах реализации жидкость P является неньютоновской жидкостью, имеющей нелинейную взаимосвязь между напряжением сдвига и скоростью сдвига.

[74] В различных вариантах реализации жидкость P может демонстрировать напряжение сдвига при 12,5 °С по меньшей мере 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 75, 100, 125, 150, 175, 200, 225, 250, 275, 300, 325, 350, 375, 400, 425 или 450 дин/см2 при скорости сдвига 0, 5, 10, 15 или 20 в секунду («1/с»). Дополнительно или альтернативно, в различных вариантах реализации жидкость P может демонстрировать напряжение сдвига при 12,5 °С по меньшей мере 900, 800, 700, 600, 500, 450, 400, 350, 300, 250, 200, 150, 125, 100, 75 или 50 дин/см2 при скорости сдвига 0, 5, 10, 15 или 20 1/с. Следует отметить, что указанные выше реологические измерения могут быть применимы для жидкости P сразу после ее получения (например, при испытании через 30 минут после ее получения) или после ее хранения в течение 24 часов («1 день»), 48 часов («2 день») или 72 часа («3 день») при 6 °С.

[75] Обнаружено, что присутствие материала на основе сложного углевода, такого как клетчатка и другие корнеплоды, в композиции жидкости P может влиять на реологические свойства композиции. В данном контексте «материал на основе сложного углевода» включает более высокое содержание сложного углевода по сравнению с очищенным картофелем. Как указано выше, материал на основе сложного углевода может включать другие корнеплоды (т.е. корнеплоды, которые не относятся к картофелю). В различных вариантах реализации жидкость P может содержать до 90 массовых процентов одного или более дополнительных сложных углеводов, отличных от картофеля.

[76] В различных вариантах реализации жидкость P может демонстрировать один из следующих профилей напряжения сдвига при 12,5 °С сразу после получения жидкости P (например, через 30 минут после ее получения) и/или после хранения жидкости P в течение 24 часов («1 день»), 48 часов («2 день») или 72 часов («3 день») при 6 °С:

i. напряжение сдвига по меньшей мере 15, 20, 25, 30, 35, 40, 45, 50, 75, 100, 125 или 150 дин/см2 при скорости сдвига 5 1/с, напряжение сдвига по меньшей мере 25, 30, 35, 40, 45, 50, 75, 100, 125 или 150 дин/см2 при скорости сдвига 10 1/с, напряжение сдвига по меньшей мере 35, 40, 45, 50, 75, 100, 125 или 150 дин/см2 при скорости сдвига 15 1/с, и/или напряжение сдвига по меньшей мере 40, 45, 50, 75, 100, 125, 150, 175, 200, 225, 250, 275, 300, 325, 350, 375 или 400 дин/см2 при скорости сдвига 20 1/с, если жидкость P не содержит материалы на основе сложных углеводов, такие как другие корнеплоды, и не включая картофельный компонент, или менее 10, 8, 6, 4, 2 или 1 массового процента материалов на основе сложных углеводов, таких как другие корнеплоды и не включая картофельный компонент; или

ii. напряжение сдвига по меньшей мере 150, 175, 200, 225 или 250 дин/см2 при скорости сдвига 5 1/с, напряжение сдвига по меньшей мере 200, 225, 250, 275, 300, 325, 350, 375 или 400 дин/см2 при скорости сдвига 10 1/с, напряжение сдвига по меньшей мере 225, 250, 275, 300, 325, 350, 375 или 400 дин/см2 при скорости сдвига 15 1/с, и/или напряжение сдвига по меньшей мере 250, 275, 300, 325, 350, 375 или 400 дин/см2 при скорости сдвига 20 1/с, если жидкость P содержит по меньшей мере 10, 12, 14, 16, 18, 20 или 25 массовых процентов по меньшей мере одного материала на основе сложных углеводов, такого как другие корнеплоды и не включая картофельный компонент.

[77] В различных вариантах реализации жидкость P может демонстрировать по меньшей мере 1, 2, 3, 4, 5 или 6 следующих реологических свойств:

i. Y1-5 ≠ Y5-10 ≠ Y10-15 ≠ Y15-20;

ii. Y5 по меньшей мере на 50, 100, 150, 200, 250 или 300 процентов больше, чем Y1;

iii. Y10 по меньшей мере на 50, 100, 150, 200, 250 или 300 процентов больше, чем Y10-15 и/или Y15-20;

iv. Y1-5 по меньшей мере на 50, 100, 150, 200, 250 или 300 процентов больше, чем Y5-10, Y10-15 и/или Y15-20;

v. Y5-10 по меньшей мере на 50, 100, 150, 200, 250 или 300 процентов больше, чем Y10-15 и/или Y15-20;

vi. Y1-5 больше, чем Y10-20, Y20-30 и/или Y30-40; и/или

vii. Υ1-10 по меньшей мере на 25, 50, 75, 100, 125 или 150 процентов больше, чем Y10-20, Y20-30 и/или Y30-40.

[78] В данном контексте «Y» представляет собой напряжение сдвига в динах на квадратный сантиметр (дин/см2), а значения нижнего индекса, использованные для «Y», представляют собой скорости сдвига или диапазоны скорости сдвига в секунду (1/с), при которых измеряют напряжение сдвига «Y». Например, «Y1», «Y5», «Y10», «Y15», «Y20», «Y30» и «Y40» относятся к значениям напряжения сдвига (дин/см2) жидкости P при 12,5 °С при скорости сдвига 1, 5, 10, 15, 20, 30 и 40 1/с, соответственно. Кроме того, в данном контексте «Y1-5», «Y5-10», «Y10-15», «Y15-20», «Υ1-10», «Y10-20», «Y20-30» и «Y30-40» относится к изменению значений напряжения сдвига между Y1 и Y5, Y5 и Y10, Y10 и Y15, Y15 и Y20, Y1 и Y10, Y10 и Y20, Y20 и Y30, и Y30 и Y40, соответственно.

[79] Следует отметить, что указанные выше реологические измерения могут быть применимы к жидкости P сразу после ее получения (например, через 30 минут после ее получения) или после ее хранения в течение 24 часов (1 день), 48 часов (2 день) или 72 часов (3 день) при 6 °С. Кроме того, описанные выше реологические свойства могут быть измерены при 12,5 °С.

[80] Если в данном документе заявлено измерение реологических свойств и более чем одного критерия хранения (например, «указанные реологические свойства измеряли после хранения указанного жидкого картофельного продукта в течение 24 часов, 48 часов или 72 часов при 6 °С»), то нарушение авторского права на заявленные реологические свойства может возникать, если продукт, в отношении которого происходит нарушение авторского права, демонстрирует указанное реологическое свойство при любом из указанных критериев хранения (например, после хранения в течение 24 часов при 6 °С). Другими словами, для определения факта нарушения авторского права в отношении вышеупомянутого гипотетического пункта формулы изобретения, необходимо проводить реологические испытания при каждом из указанных критериев хранения (например, после хранения в течение 24 часов при 6 °С, после хранения в течение 48 часов при 6 °С и после хранения в течение 72 часов при 6 °С).

[81] Полученную жидкость P можно использовать для получения различных пищевых продуктов. Иллюстративные пищевые продукты, для получения которых может быть использована жидкость P, включают, например, подливы, соусы, заправки, супы, имитацию продуктов ежедневного потребления, спреды, кондитерские изделия, напитки и любой другой пищевой продукт, содержащий жидкий и/или полутвердый компоненты. В некоторых вариантах реализации пищевой продукт включает подливу.

[82] В различных вариантах реализации пищевые продукты, полученные с жидкостью P, могут содержать по меньшей мере 1, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65 или 70 массовых процентов жидкости P относительно общей массы пищевого продукта. Дополнительно или альтернативно, в различных вариантах реализации пищевые продукты, полученные с жидкостью P, могут содержать менее 99, 95, 90, 85, 80, 75, 70, 65, 60, 55, 50, 45 или 40 массовых процентов жидкости P относительно общей массы пищевого продукта.

[83] Настоящее изобретение может быть дополнительно проиллюстрировано следующими примерами вариантов его реализации, при этом следует понимать, что приведенные примеры включены лишь для иллюстрации и не предназначены для ограничения объема изобретения, если специально не указано иное.

ПРИМЕРЫ

[84] Сравнивали четыре различных способа измельчения картофельных продуктов до жидкости, пригодной для перекачивания насосом: два способа CMLP (один с применением Urschel Comitrol, и второй с применением HPH), способ получения жидкого картофеля горячим измельчением (т.е. высокое усилие сдвига при увеличении температуры сдвигового измельчения выше 67 °С) и обычный способ с низким усилием сдвига. Во всех четырех способах использовали одну и ту же композицию, описанную ниже в таблице 1.

Пример 1. Способ CMLP (Urschel Comitrol)

[85] Размороженный картофель, нарезанный кубиками ¾, который предварительно бланшировали и обрабатывали хелатообразующим раствором лимонной кислоты, предварительно измельчали на приборе Urschel Comitrol 1700, оснащенном режущей крыльчаткой Dio Cut и головкой 3K 030 300U, при скорости вращения 3600 об./мин. В результате получали грубо гранулированное исходное картофельное пюре. Затем гранулированное картофельное пюре смешивали с водой и маслом в соотношениях, указанных в таблице 1.

[86] Затем кашицу из картофеля, воды и масла измельчали при высоком усилии сдвига посредством ее однократного пропускания через Urschel Comitrol 1700, оснащенный режущей крыльчаткой Veri Cut HD 73027 и головкой 218084, при скорости вращения 9390 об./мин. Температура на входе составляла 18 °С, а температура на выходе составляла 19 °С. Полученный жидкий картофельный продукт холодного измельчения измеряли на приборе для измерения степени помола, который показал средний размер частиц 75 мкм с наибольшим размером 130 мкм. Указанные размеры частиц позже были подтверждены с помощью микроскопии. Затем полученный материал хранили в холодильнике.

[87] На фиг. 2 представлена фотография, полученная под микроскопом с помощью составного микроскопа Olympus BX53 в светлопольном режиме с освещением по Келеру с питанием от светодиода (неполяризованное). Образцы картофельного продукта разбавляли дистиллированной водой и окрашивали раствором люголя. Захват изображения и измерение размеров частиц осуществляли с помощью соответствующего программного обеспечения Olympus cellScan.

[88] Через 13 дней хранения на холоду жидкий картофельный продукт холодного измельчения подвергали тепловой обработке при 70 °С и затем оставляли остывать до комнатной температуры. Затем переносили часть в пробоотборную камеру реометра (Brookfield DV3TRVTJ с набором адаптера для образцов малого размера, с использованием шпинделя SC4-28 и контроллера водяной бани TC-650 AP), где его помещали на водяную баню с регулируемой температурой (настроенной на 12,5 °С). Затем в продукт устанавливали шпиндель реометра.

[89] По достижении температуры образца 12,5 °С включали реометр по записанной программе. Во время выполнения программы шпиндель вращался с определенной скоростью вращения, что в совокупности с расстоянием от стенки до стенки между шпинделем и камерой обеспечивало определенную скорость сдвига в образце. Таким образом, можно измерить соответствующий крутящий момент, который напрямую преобразуется в фактическое напряжение сдвига (дин/см2). Программу осуществляли поэтапно, используя серию скоростей вращения с интервалами по 30 секунд, для создания диапазона скоростей сдвига, охватывающего от 0 до 67,2 1/с. По достижении максимальной скорости сдвига 67,2 1/с программа возвращала скорость вращения шпинделя с интервалами по 30 секунд обратно к нулю. В результате получали два набора данных - один «вверх» и один «вниз», которые вместе наносили на график в виде одной кривой, по которой затем можно наблюдать эффект гистерезиса.

Пример 2. Способ CMLP (гомогенизация при высоком давлении (HPH))

[90] Размороженный картофель, нарезанный кубиками ¾, который предварительно бланшировали и обрабатывали хелатообразующим раствором лимонной кислоты, предварительно измельчали на смесителе Karl Schnell серии F). В результате получали грубо гранулированное исходное картофельное пюре. Затем гранулированное картофельное пюре смешивали с водой и маслом в соотношениях, указанных в таблице 1.

[91] Затем измельчали кашицу из картофеля, воды и масла при высоком усилии сдвига посредством однократного пропускания через гомогенизатор высокого давления Tetra Laval при давлении 1800 фунт/кв.дюйм изб. (12410 кПа изб.). Температура на входе составляла 20 °С, и температура на выходе составляла 20 °С. Полученный жидкий картофельный продукт холодного измельчения измеряли с помощью микроскопии, которая показала средний размер частиц 200 мкм с диапазоном размеров частиц от 3 до 300 мкм. Затем полученный материал хранили в холодильнике.

[92] На фиг. 3 представлена фотография, полученная под микроскопом с помощью составного микроскопа Olympus BX53 в светлопольном режиме с освещением по Келеру с питанием от светодиода (неполяризованное). Образцы картофельного продукта разбавляли дистиллированной водой и окрашивали раствором люголя. Захват изображения и измерение размеров частиц осуществляли с помощью соответствующего программного обеспечения Olympus cellScan.

[93] Через пять дней жидкий картофельный продукт холодного измельчения подвергали тепловой обработке при 70 °С и затем оставляли остывать до комнатной температуры. Затем переносили часть в пробоотборную камеру реометра (Brookfield DV3TRVTJ с набором адаптера для образцов малого размера, с использованием шпинделя SC4-28 и контроллера водяной бани TC-650 AP), где его помещали на водяную баню с регулируемой температурой (настроенной на 12,5 °С). Затем в продукт устанавливали шпиндель реометра.

[94] По достижении температуры образца 12,5 °С включали реометр по записанной программе. Во время выполнения программы шпиндель вращался с определенной скоростью вращения, что в совокупности с расстоянием от стенки до стенки между шпинделем и камерой обеспечивало определенную скорость сдвига в образце. Таким образом, можно измерить соответствующий крутящий момент, который напрямую преобразуется в фактическое напряжение сдвига (дин/см2). Программу осуществляли поэтапно, используя серию скоростей вращения с интервалами по 30 секунд, для создания диапазона скоростей сдвига, охватывающего от 0 до 67,2 1/с. По достижении максимальной скорости сдвига 67,2 1/с программа возвращала скорость вращения шпинделя с интервалами по 30 секунд обратно к нулю. В результате получали два набора данных - один «вверх» и один «вниз», которые вместе наносили на график в виде одной кривой, по которой затем можно наблюдать эффект гистерезиса.

[95] Ниже в таблице 2 представлены реологические профили экспериментального образца на 0 день, 1 день и 2 день.

0 день при 12,5 °С

1 день при 12,5 °С

2 день при 12,5 °С

[96] На фиг. 4 представлена диаграмма, демонстрирующая реологические свойства экспериментального образца на 0 день, 1 день и 2 день.

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 3 И 4. ЖИДКИЙ КАРТОФЕЛЬНЫЙ ПРОДУКТ ГОРЯЧЕГО ИЗМЕЛЬЧЕНИЯ И КАРТОФЕЛЬНЫЙ ПРОДУКТ, ПОЛУЧЕННЫЙ ПРИ НИЗКОМ УСИЛИИ СДВИГА

[97] Размороженный картофель, нарезанный кубиками ¾, который предварительно бланшировали и обрабатывали хелатообразующим раствором лимонной кислоты, смешивали с маслом и водой в соответствии с рецептурой, представленной в таблице 1, и выливали в смеситель Vitamix (Vitamix 5200 модели VM0103, 11,5 А, 110 В с переменной скоростью). Именно в этот момент обычный способ с низким усилием сдвига и способ получения жидкого картофеля посредством горячего измельчения, описанный в настоящем документе, начали различаться.

[98] Для обычного способа включали Vitamix на низкой скорости (3-4 на индикаторе) на 2-3 минуты до получения густого однородного пюре. Сдвиговая обработка была достаточно щадящей, чтобы не было заметного увеличения температуры. Затем продукт нагревали в микроволновом реакторе при перемешивании до достижения температуры 165-170 °F (74-77 °С).

[99] Для способа получения жидкого картофеля посредством горячего измельчения включали Vitamix на высокой скорости (10 на индикаторе) на 5-10 минут до характерного изменения внешнего вида, когда продукт стал глянцевым с выраженным блеском, а приводная мощность двигателя заметно возросла. Вследствие количества механической работы, приложенной к продукты, к концу сдвиговой обработки температура повысилась примерно до 170-180 °F (77-82 °C).

[100] Для обоих способов готовый продукт оставляли на 30 минут при комнатной температуры и затем переносили часть в пробоотборную камеру реометра (Brookfield DV3TRVTJ с набором адаптера для образцов малого размера, с использованием шпинделя SC4-28 и контроллера водяной бани TC-650 AP), где его помещали на водяную баню с регулируемой температурой (настроенной на 12,5 °С). Затем в продукт устанавливали шпиндель реометра. Такой продукт представляет собой продукт на «0 день».

[101] По достижении температуры образца 12,5 °С включали реометр по записанной программе. Во время выполнения программы шпиндель вращался с определенной скоростью вращения, что в совокупности с расстоянием от стенки до стенки между шпинделем и камерой обеспечивало определенную скорость сдвига в образце. Таким образом, можно измерить соответствующий крутящий момент, который напрямую преобразуется в фактическое напряжение сдвига (дин/см2). Программу осуществляли поэтапно, используя серию скоростей вращения с интервалами по 30 секунд, для создания диапазона скоростей сдвига, охватывающего от 0 до 67,2 1/с. По достижении максимальной скорости сдвига 67,2 1/с программа возвращала скорость вращения шпинделя с интервалами по 30 секунд обратно к нулю. Таким образом, в результате получали два набора данных - один «вверх» и один «вниз», которые вместе наносили на график в виде одной кривой, по которой затем можно наблюдать эффект гистерезиса.

[102] Ниже в таблице 3 представлены реологические профили образцов из примеров 1-4 на 0 день при 12,5 °С.

[103] Кроме того, можно напрямую сравнивать реологию продуктов на 0 день для каждого из четырех способов, используя график зависимости скорости сдвига (1/с) от напряжения сдвига (дин/см2). На фиг. 5 представлен график сравнения реологических профилей на 0 день жидкого картофельного продукта, полученного в примере 1, с продуктом горячего измельчения и обычными продуктами, полученными в сравнительных примерах 3 и 4.

[104] На фиг. 6 представлен график сравнения реологических профилей на 0 день жидкого картофельного продукта, полученного в примере 2, с продуктом горячего измельчения и обычными продуктами, полученными в сравнительных примерах 3 и 4.

[105] Как показано на фиг. 5 и 6, оба продукта, полученные способом холодного измельчения в примерах 1 и 2, были существенно гуще (более вязкими), чем продукт, полученный горячим измельчением, и обычный продукт из сравнительных примеров 3 и 4.

ОПРЕДЕЛЕНИЯ

[106] Следует понимать, что нижеизложенное не является исчерпывающим списком терминов с заданным определением. В изложенном выше описании могут быть представлены другие определения, как, например, при использовании в качестве сопровождения определенного термина в контексте.

[107] В данном контексте термины в форме единственного числа означают один или более.

[108] В данном контексте термин «и/или», используемый в списке из двух или более элементов, означает, что отдельно может быть использован любой из перечисленных элементов, или может быть использована любая комбинация двух или более перечисленных элементов. Например, если композиция описана как содержащая компоненты A, B и/или C, то композиция может содержать только A; только B; только C; A и B в комбинации; A и C в комбинации, B и C в комбинации; или A, B и C в комбинации.

[109] В данном контексте термины «содержащий», «содержит» и «содержат» являются неограничивающими переходными терминами, используемыми для перехода от объекта, указанного перед данным термином, к одному или более элементам, указанным после данного термина, при этом элемент или элементы, перечисленные после данного переходного термина, не обязательно являются единственными элементами, образующими данный объект.

[110] В данном контексте термины «имеющий», «имеет» и «имеют» имеют такое же неограничивающее значение, как «содержащий», «содержит» и «содержат», указанное выше.

[111] В данном контексте термины «включая», «включают» и «включен» имеют такое же неограничивающее значение, как «содержащий», «содержит» и «содержат», указанное выше.

ЧИСЛОВЫЕ ДИАПАЗОНЫ

[112] В настоящем описании использованы числовые диапазоны для количественного определения некоторых параметров, касающихся настоящего изобретения. Следует понимать, что если указаны числовые диапазоны, то такие диапазоны следует толковать как обеспечивающие буквальное основание для ограничений пунктов формулы изобретения, в которых указано лишь нижнее значение диапазона, а также ограничений пунктов формулы изобретения, в которых указано лишь верхнее значение диапазона. Например, раскрытый числовой диапазон от 10 до 100 обеспечивает буквальное основание для пункта формулы изобретения, где указано «более 10» (без верхнего предела), и пункта формулы изобретения, где указано «менее 100» (без нижнего предела).

ПУНКТЫ ФОРМУЛЫ ИЗОБРЕТЕНИЯ НЕ ОГРАНИЧЕНЫ ОПИСАННЫМИ ВАРИАНТАМИ РЕАЛИЗАЦИИ

[113] Предпочтительные формы настоящего изобретения, описанные выше, следует использовать лишь в качестве иллюстрации и не следует использовать в ограничивающем смысле для интерпретации объема настоящего изобретения. Модификации иллюстративных вариантов реализации, представленных выше, могут быть без труда осуществлены специалистом в данной области техники без отступления от сущности настоящего изобретения.

[114] Таким образом, авторы настоящего изобретения заявляют о своем намерении полагаться на доктрину эквивалентов для определения и оценки целесообразно справедливого объема настоящего изобретения, поскольку оно относится к любому устройству, существенно не выходящему за пределы буквального объема изобретения, который изложен далее в следующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОЖИЖЕННЫЙ КАРТОФЕЛЬНЫЙ ПРОДУКТ И СПОСОБ | 2020 |

|

RU2826845C2 |

| СОХРАНЕНИЕ ВОДОРАСТВОРИМЫХ ВИТАМИНОВ | 2016 |

|

RU2730028C2 |

| МОЛОЧНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2020 |

|

RU2827605C1 |

| ВОДНЫЕ ЧЕРНИЛА ДЛЯ СТРУЙНОЙ ПЕЧАТИ | 2015 |

|

RU2664921C2 |

| КЕРАМИЧЕСКАЯ ШЛИКЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2139266C1 |

| БУРОВЫЕ РАСТВОРЫ | 1999 |

|

RU2230092C2 |

| ПЛАВЛЕНЫЙ СЫРНЫЙ ПРОДУКТ С УЛУЧШЕННОЙ ПЛАВКОСТЬЮ И ТВЕРДОСТЬЮ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2748859C2 |

| ФИЛЬТРУЮЩАЯ ЦЕНТРИФУГА С ЗОНОЙ ИСТИРАНИЯ, ПРЕИМУЩЕСТВЕННО ДЛЯ ВЫДЕЛЕНИЯ КРАХМАЛА ИЗ КАРТОФЕЛЬНОГО СЫРЬЯ | 2015 |

|

RU2599667C1 |

| ВЫДЕЛЯЕМЫЕ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ ЦЕЛЛЮЛОЗНЫЕ КОМПОЗИЦИИ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ БУРОВЫХ РАСТВОРОВ | 2013 |

|

RU2671650C2 |

| СОЕДИНЕНИЯ, ПРИГОДНЫЕ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ ИНГИБИТОРОВ ATR КИНАЗЫ | 2014 |

|

RU2687276C2 |

Изобретение относится к продуктам на основе картофеля, которые могут быть использованы для получения пищевых продуктов. Предложен способ получения жидкого картофельного продукта, включающий: (a) обеспечение исходного картофельного сырья, содержащего обработанный нарезанный картофель; (b) сдвиговую обработку по меньшей мере части указанного исходного картофельного сырья с добавлением воды и масла при температуре менее 67°С с обеспечением картофельного продукта, подверженного сдвиговой обработке, имеющего средний размер частиц в объемном выражении в диапазоне от 50 до 300 мкм при измерении на анализаторе размера частиц Microtrac Bluewave; и (c) нагревание указанного картофельного продукта, подверженного сдвиговой обработке, до по меньшей мере 55°С с получением указанного жидкого картофельного продукта в форме вязкой текучей жидкости. Предложен способ получения жидкого картофельного продукта, включающий: (a) обеспечение исходного картофельного сырья, содержащего обработанный нарезанный картофель, имеющий исходное содержание влаги; (b) по меньшей мере частичную клейстеризацию указанного исходного картофельного сырья с обеспечением клейстеризованного картофельного сырья; (c) сдвиговую обработку по меньшей мере части указанного клейстеризованного картофельного сырья с добавлением воды и масла при температуре менее 67°С с обеспечением картофельного продукта, подверженного сдвиговой обработке, имеющего средний размер частиц в объемном выражении в диапазоне от 50 до 300 мкм при измерении на анализаторе размера частиц Microtrac Bluewave; и (d) нагревание указанного картофельного продукта, подверженного сдвиговой обработке, до по меньшей мере 55°С с получением жидкого картофельного продукта в форме вязкой текучей жидкости. Также предложен жидкий картофельный продукт для получения пищевого продукта в форме вязкой текучей жидкости, где указанный жидкий картофельный продукт на основе обработанного нарезанного картофеля c добавлением воды и масла, подвергнутого напряжению сдвига, имеет средний размер частиц в объемном выражении в диапазоне от 50 до 300 мкм при измерении на анализаторе размера частиц Microtrac Bluewave и демонстрирует два или более из заданных реологических свойств, измеренных при 12,5°C, причем указанные реологические свойства измеряют через 30 минут после получения указанного жидкого картофельного продукта, и предложен пищевой продукт, содержащий указанный жидкий картофельный продукт. Изобретение обеспечивает получение жидких картофельных продуктов, которые могут быть использованы для получения различных продуктов здорового питания, таких как подливы и соусы. 4 н. и 14 з.п. ф-лы, 6 ил., 3 табл., 4 пр.

1. Способ получения жидкого картофельного продукта, включающий:

(a) обеспечение исходного картофельного сырья, содержащего обработанный нарезанный картофель;

(b) сдвиговую обработку по меньшей мере части указанного исходного картофельного сырья с добавлением воды и масла при температуре менее 67°С с обеспечением картофельного продукта, подверженного сдвиговой обработке, имеющего средний размер частиц в объемном выражении в диапазоне от 50 до 300 мкм при измерении на анализаторе размера частиц Microtrac Bluewave; и

(c) нагревание указанного картофельного продукта, подверженного сдвиговой обработке, до по меньшей мере 55°С с получением указанного жидкого картофельного продукта в форме вязкой текучей жидкости.

2. Способ по п. 1, отличающийся тем, что сдвиговую обработку осуществляют при температуре менее 55°С.

3. Способ по п. 1, отличающийся тем, что сдвиговую обработку осуществляют при давлении менее 3000 фунт/кв.дюйм (20684 кПа).

4. Способ по п. 1, отличающийся тем, что указанный картофельный продукт, подверженный сдвиговой обработке, имеет размер частиц D90 в объемном выражении от 120 до 300 мкм при измерении на анализаторе размера частиц Microtrac Bluewave.

5. Способ по п. 1, отличающийся тем, что указанное нагревание обеспечивает нагрев указанного картофельного продукта, подверженного сдвиговой обработке, до по меньшей мере 67°С.

6. Способ по п. 1, дополнительно включающий бланшировку указанного исходного картофельного сырья перед указанной сдвиговой обработкой.

7. Способ по п. 1, отличающийся тем, что указанный жидкий картофельный продукт демонстрирует два или более из следующих реологических свойств, измеренных при 12,5°С:

i) Y1-5 ≠ Y5-10 ≠ Y10-15 ≠ Y15-20;

ii) Y10 по меньшей мере на 50 процентов больше, чем Y10-15 и/или Y15-20;

iii) Y1-5 по меньшей мере на 50 процентов больше, чем Y5-10, Y10-15 и/или Y15-20; и/или

iiii) Y5-10 по меньшей мере на 50 процентов больше, чем Y10-15 и/или Y15-20,

где Y представляет собой напряжение сдвига в динах на квадратный сантиметр (дин/см2), а значения нижнего индекса, использованные для Y, представляют собой скорости сдвига или диапазоны скорости сдвига в секунду (1/с), при которых измеряют напряжение сдвига Y,

причем указанные реологические свойства измеряют через 30 минут после получения указанного жидкого картофельного продукта.

8. Способ по п. 1, отличающийся тем, что указанный жидкий картофельный продукт демонстрирует один из следующих профилей напряжения сдвига при 12,5°С, измеренных через 30 минут после получения указанного жидкого картофельного продукта:

i) напряжение сдвига по меньшей мере 15 дин/см2 при скорости сдвига 5 1/с, напряжение сдвига по меньшей мере 25 дин/см2 при скорости сдвига 10 1/с, напряжение сдвига по меньшей мере 35 дин/см2 при скорости сдвига 15 1/с и/или напряжение сдвига по меньшей мере 40 дин/см2 при скорости сдвига 20 1/с, если указанный жидкий картофельный продукт содержит менее 10 массовых процентов по меньшей мере одного материала на основе сложных углеводов, отличного от указанного картофельного компонента; или

ii) напряжение сдвига по меньшей мере 150 дин/см2 при скорости сдвига 5 1/с, напряжение сдвига по меньшей мере 200 дин/см2 при скорости сдвига 10 1/с, напряжение сдвига по меньшей мере 225 дин/см2 при скорости сдвига 15 1/с и/или напряжение сдвига по меньшей мере 250 дин/см2 при скорости сдвига 20 1/с, если указанный жидкий картофельный продукт содержит по меньшей мере 10 массовых процентов по меньшей мере одного материала на основе сложных углеводов, отличного от указанного картофельного компонента.

9. Способ получения жидкого картофельного продукта, включающий:

(a) обеспечение исходного картофельного сырья, содержащего обработанный нарезанный картофель, имеющий исходное содержание влаги;

(b) по меньшей мере частичную клейстеризацию указанного исходного картофельного сырья с обеспечением клейстеризованного картофельного сырья;

(c) сдвиговую обработку по меньшей мере части указанного клейстеризованного картофельного сырья с добавлением воды и масла при температуре менее 67°С с обеспечением картофельного продукта, подверженного сдвиговой обработке, имеющего средний размер частиц в объемном выражении в диапазоне от 50 до 300 мкм при измерении на анализаторе размера частиц Microtrac Bluewave; и

(d) нагревание указанного картофельного продукта, подверженного сдвиговой обработке, до по меньшей мере 55°С с получением жидкого картофельного продукта в форме вязкой текучей жидкости.

10. Способ по п. 9, отличающийся тем, что сдвиговую обработку осуществляют при температуре менее 55°С и давлении менее 3000 фунт/кв.дюйм (20684 кПа).

11. Способ по п. 9, отличающийся тем, что указанный картофельный продукт, подверженный сдвиговой обработке, имеет размер частиц D90 в объемном выражении от 120 до 300 мкм при измерении на анализаторе размера частиц Microtrac Bluewave.

12. Способ по п. 9, отличающийся тем, что указанное нагревание обеспечивает нагрев указанного картофельного продукта, подверженного сдвиговой обработке, до по меньшей мере 67°С.

13. Способ по п. 9, отличающийся тем, что указанный жидкий картофельный продукт демонстрирует два или более из следующих реологических свойств, измеренных при 12,5°С:

i) Y1-5 ≠ Y5-10 ≠ Y10-15 ≠ Y15-20;

ii) Y10 по меньшей мере на 50 процентов больше, чем Y10-15 и/или Y15-20;

iii) Y1-5 по меньшей мере на 50 процентов больше, чем Y5-10, Y10-15 и/или Y15-20; и/или

iiii) Y5-10 по меньшей мере на 50 процентов больше, чем Y10-15 и/или Y15-20,

где Y представляет собой напряжение сдвига в динах на квадратный сантиметр (дин/см2), а значения нижнего индекса, использованные для Y, представляют собой скорости сдвига или диапазоны скорости сдвига в секунду (1/с), при которых измеряют напряжение сдвига Y,

причем указанные реологические свойства измеряют через 30 минут после получения указанного жидкого картофельного продукта.

14. Способ по п. 9, отличающийся тем, что указанный жидкий картофельный продукт демонстрирует один из следующих профилей напряжения сдвига при 12,5°С, измеренных через 30 минут после получения указанного жидкого картофельного продукта:

i) напряжение сдвига по меньшей мере 15 дин/см2 при скорости сдвига 5 1/с, напряжение сдвига по меньшей мере 25 дин/см2 при скорости сдвига 10 1/с, напряжение сдвига по меньшей мере 35 дин/см2 при скорости сдвига 15 1/с и/или напряжение сдвига по меньшей мере 40 дин/см2 при скорости сдвига 20 1/с, если указанный жидкий картофельный продукт содержит менее 10 массовых процентов по меньшей мере одного материала на основе сложных углеводов, отличного от указанного картофельного компонента; или

ii) напряжение сдвига по меньшей мере 150 дин/см2 при скорости сдвига 5 1/с, напряжение сдвига по меньшей мере 200 дин/см2 при скорости сдвига 10 1/с, напряжение сдвига по меньшей мере 225 дин/см2 при скорости сдвига 15 1/с и/или напряжение сдвига по меньшей мере 250 дин/см2 при скорости сдвига 20 1/с, если указанный жидкий картофельный продукт содержит по меньшей мере 10 массовых процентов по меньшей мере одного материала на основе сложных углеводов, отличного от указанного картофельного компонента.

15. Жидкий картофельный продукт для получения пищевого продукта в форме вязкой текучей жидкости, где указанный жидкий картофельный продукт на основе обработанного нарезанного картофеля c добавлением воды и масла, подвергнутого напряжению сдвига, имеет средний размер частиц в объемном выражении в диапазоне от 50 до 300 мкм при измерении на анализаторе размера частиц Microtrac Bluewave и демонстрирует два или более из следующих реологических свойств, измеренных при 12,5°C:

i) Y1-5 ≠ Y5-10 ≠ Y10-15 ≠ Y15-20;

ii) Y5 по меньшей мере на 50 процентов больше, чем Y1;

iii) Y1-5 по меньшей мере на 50 процентов больше, чем Y5-10, Y10-15 и/или Y15-20; и/или

iiii) Y5-10 по меньшей мере на 50 процентов больше, чем Y10-15 и/или Y15-20;

где Y представляет собой напряжение сдвига в динах на квадратный сантиметр (дин/см2), а значения нижнего индекса, использованные для Y, представляют собой скорости сдвига или диапазоны скорости сдвига в секунду (1/с), при которых измеряют напряжение сдвига Y,

причем указанные реологические свойства измеряют через 30 минут после получения указанного жидкого картофельного продукта.

16. Жидкий картофельный продукт по п. 15, отличающийся тем, что указанный жидкий картофельный продукт демонстрирует все четыре указанных реологических свойства.

17. Жидкий картофельный продукт по п. 15, отличающийся тем, что указанный жидкий картофельный продукт демонстрирует один из следующих профилей напряжения сдвига при 12,5°С, измеренных через 30 минут после получения указанного жидкого картофельного продукта:

i) напряжение сдвига по меньшей мере 15 дин/см2 при скорости сдвига 5 1/с, напряжение сдвига по меньшей мере 25 дин/см2 при скорости сдвига 10 1/с, напряжение сдвига по меньшей мере 35 дин/см2 при скорости сдвига 15 1/с и/или напряжение сдвига по меньшей мере 40 дин/см2 при скорости сдвига 20 1/с, если указанный жидкий картофельный продукт содержит менее 10 массовых процентов по меньшей мере одного материала на основе сложных углеводов, отличного от указанного картофельного компонента; или

ii) напряжение сдвига по меньшей мере 150 дин/см2 при скорости сдвига 5 1/с, напряжение сдвига по меньшей мере 200 дин/см2 при скорости сдвига 10 1/с, напряжение сдвига по меньшей мере 225 дин/см2 при скорости сдвига 15 1/с и/или напряжение сдвига по меньшей мере 250 дин/см2 при скорости сдвига 20 1/с, если указанный жидкий картофельный продукт содержит по меньшей мере 10 массовых процентов по меньшей мере одного материала на основе сложных углеводов, отличного от указанного картофельного компонента.

18. Пищевой продукт, содержащий жидкий картофельный продукт по п. 15.

| US 8632835 B2, 21.01.2014 | |||

| US 20140242220 A1, 28.08.2014 | |||

| Безалкогольный тонизирующий напиток "Кубань горная | 1981 |

|

SU978818A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАБИВАЕМОСТИ РЕШЕТ | 0 |

|

SU207535A1 |

| US 8877278 B2, 04.11.2014 | |||

| US 2010080868 А1, 01.04.2010 | |||

| Способ получения картофелепродукта | 1977 |

|

SU672729A1 |

Авторы

Даты

2024-02-14—Публикация

2020-06-09—Подача