Изобретение относится к способу управления химико-технологической системы по оптимизируемому параметру выхода (например, максимальному выходу целевого продукта, минимуму энергозатрат и т.д.) и его связи с входными технологическими параметрами системы на основе цифровых технологий, которые адаптируются к текущему технологическому режиму, и может быть использовано в нефтеперерабатывающей, нефтехимической, газохимической и других отраслях промышленности, применяющих химико-технологические процессы.

Разнообразные химико-технологические системы, широко применяемые во многих отраслях промышленности относятся к наукоемким производствам, так как сама специфика химических, массообменных, тепловых и гидромеханических процессов, реализуемых, как правило, в стационарных условиях в типовых аппаратах при наличии адекватных математических моделей и быстродействующих алгоритмах их решения позволяет функционировать аппаратам таких систем в автоматическом режиме. При этом особое значение приобретает поиск способов оперативного автоматического управления не только единичным аппаратом, а всей системой аппаратов в целом.

Известен способ управления процессом полимеризации этиленпропиленовых синтетических каучуков на основе моделей расчета показателей качества (патент RU 2536822 С1, МПК C08F 2/00, G05D 21/00, G05D 27/00, заявл. 27.08.2013, опубл. 27.12.2014), включающий регулирование нагрузки реакторов, соотношения расходов катализатора к сокатализатору, давления в реакторе, уровня заполнения растворителя в реакторе, расчет вязкости по Муни Mh, при этом проводят адаптивную подстройку моделей расчета показателей качества продуктов при нарушении условия

|Mhлаб-Mh|<εдоп,

где Mhлаб - значение вязкости, определенное лабораторно, εдоп - допустимое отклонение, изменением константы Mh0 в модели вычисления вязкости

Mh=ΔMh+Mh0,

где ΔMh - суммарное отклонение вязкости от некоторого базового значения

ΔMh=ΔMh1,+ΔMh2+ΔMh3+ΔMh4,

ΔMh1, ΔMh2, ΔMh3 и ΔMh4 - отклонения вязкости в зависимости от частных параметров: температуры низа реактора ТН, верха реактора ТВ, концентрации этилена СЭ и водорода СВ, соответственно, при этом начальное значение константы модели Mh0 определяется как величина вязкости, соответствующая некоторому базовому режиму, адаптация модели проводится изменением константы Mh0=Mhлаб-ΔMh.

Недостатками технического решения являются:

• отсутствие учета в модели таких важнейших характеристик процесса, как время пребывания продукта в реакторе, определяющее вязкость полимера;

• отсутствие учета в модели кинетики полимеризации;

• необходимость в специальном роторном вискозиметре;

• методика определения вязкости по Муни связана с длительной продолжительностью анализа (отбор проб, доставка в лабораторию, выдерживание образца, термостатирование прибора), что вызывает запаздывания между временем отбора проб и формированием регулирующего сигнала;

• адаптация системы регулирования проводится путем линейного изменения констант Mh0, что неадекватно для нелинейной кинетики полимеризации.

Известен способ управления процессом переэтерификации рапсового масла сверхкритическим этиловым спиртом (патент RU 2724886 С1, МПК C10L 1/02, С07С 67/03, С11С 3/10, С11С 2/04, заявл. 27.08.2019, опубл. 26.06.2020), предусматривающий подачу рапсового масла и этилового спирта в реактор переэтерификации со змеевиком и мешалкой при объемном соотношении 0,5:10-1:15 соответственно из напорных емкостей для масла и спирта насосами высокого давления, стабилизацию температуры переэтерификации 260°С и давление в реакционной зоне 15 МПа, отвод полученной биодизельной смеси в промежуточный сборник, отвод паров избыточного этилового спирта вакуум-насосом, их конденсацию в холодильнике и возврат в напорную емкость для спирта, при этом стабилизацию температуры переэтерификации осуществляют воздействием на расход пара из парогенератора в змеевик реактора с температурой 270°С; по расходу паров избыточного спирта устанавливают расход хладагента в холодильник, непрерывно измеряют электрическую мощность насосов высокого давления подачи рапсового масла и этилового спирта, привода мешалки, насоса отвода биодизельной смеси, вакуум-насоса отвода паров избыточного спирта и мощность парогенератора, а также текущие расходы рапсового масла, спирта, биодизельной смеси, паров непрореагировавшего спирта; хладагента на конденсацию паров избыточного спирта, непрерывно получают информацию о концентрации спирта в биодизельной смеси в реакционной зоне и по данным всех параметров вычисляют текущие значения удельных сырьевых и теплоэнергетических потерь, определяют знак из производной по расходу рапсового масла, и если знак производной отрицательный, то увеличивают расход рапсового масла, а если знак положительный, то уменьшают расход рапсового масла; причем по давлению рапсового масла и объемному расходу паров непрореагировавшего спирта определяют текущее значение молярной концентрации этилового спирта в биодизельной смеси по формуле:

где Хс - молярная концентрация этилового спирта в биодизельной смеси, моль/моль; Рм - давление рапсового масла на входе в реактор, МПа; R - газовая постоянная Дж/K⋅моль; V - объемный расход паров непрореагировавшего спирта, м3/ч; tp - температура реакции переэтерификации, °С.

Недостатками технического решения являются:

• для стабилизации температуры переэтерификации используют только знак производной, а не совокупность знака и величины, что снижает параметрическую чувствительности системы регулирования;

• необходимость для расчета молекулярных масс растительного масла и биодизельной смеси по формуле Воинова дополнительно определять среднемолярные температуры кипения этих продуктов;

• биодизельная смесь в реакторе рассматривается как идеальный раствор, что снижает точность последующего расчета параметров управления для определения минимальных сырьевых и энергетических потерь;

• параметрами, определяющими оптимизацию управления процессом, являются только молярные массы исходного рапсового масла и биодизельного топлива, тогда как каждый из этих продуктов характеризуется большим числом параметров качества, например, биодизельные топлива В6-В20 характеризуются по ГОСТ 33131-2014 двадцатью тремя параметрами, в число которых молярная масса не входит.

Известен также способ управления процессом получения серы по методу Клауса (патент RU 2642859 С1, МПК С01В 17/04, C05D 27/00, заявл. 09.12.2016, опубл. 29.01.2018), включающим термическую стадию и, по меньшей мере, одну стадию каталитической конверсии, путем регулирования в режиме реального времени стехиометрического соотношения объема воздуха горения к объему исходного кислого газа, содержащего сероводород, поступающих на термическую стадию, в зависимости от состава исходного кислого газа и отходящего газа процесса Клауса за счет изменения расхода воздуха горения, при этом расход воздуха горения регулируют с использованием многопараметрической последовательной модели, рассчитанной для термической стадии и стадии каталитической конверсии при различных граничных условиях, прогнозирующей состояние информационно-измерительной и автоматизированной системы управления, для построения которой сначала проводят анализ физико-химических процессов и уравнений неравновесной термодинамики, включающих уравнения химической кинетики, для обеих стадий, при этом в качестве граничных условий для термической стадии принимают концентрацию компонентов исходного кислого газа, рассчитанную по диаграмме состояний реального газа с учетом фугитивности, а в качестве граничных условий для стадии каталитической конверсии - концентрацию компонентов технологического газа, рассчитанную по диаграмме состояния трехфазной системы газ-жидкость-твердое вещество с учетом фугитивности газовой фазы, на основе анализа вычисляют концентрацию компонентов, а также давление и температуру потока технологического газа на выходе с термической стадии, используют результаты расчетов в качестве входных данных для моделирования каталитической стадии, а затем с учетом концентраций соединений серы в отходящих газах процесса Клауса строят функционал, входящий в критерий оптимизации управления процессом и определяющий его достижение, при этом в качестве функционала принимают движущую силу массопередачи, которую рассчитывают и сравнивают с допустимыми значениями для проверки допустимых значений температуры и концентрации, а в качестве критерия оптимизации принимают эффективность извлечения серы процесса Клауса, на основании функционала корректируют расход воздуха горения для достижения критерия оптимизации, при этом одномоментно рассчитывают расход основного и балансировочного воздуха горения. Недостатками технического решения являются:

• многостадийность формирования системы управления процессом, требующая для каждой стадии многочисленных расчетов, при этом результаты расчетов одной стадии процесса (например, температура, давление и состав реакционной смеси на выходе из термической стадии процесса, определяемые в результате решения систем дифференциальных уравнений), становятся только исходными данными расчета другой стадии процесса (для каталитической стадии, которая также характеризуется уже иной моделью, также представляющей собой систему дифференциальных уравнений с иными граничными условиями);

• оптимизируемый функционал является движущей силой процесса и не может служить абсолютной характеристикой оптимизируемого процесса в целом, так как задача оптимизации не вообще не учитывает технико-экономических показателей;

• как следует из фигур 4-6, продолжительность реакции системы на возмущение 15-20 мин велико и не позволяет считать, что регулирование обеспечивается в режиме реального времени.

Известен также наиболее близкий к заявляемому изобретению способ управления химическим технологическим процессом (патент RU 2270468 С2, МПК G05D 13/02, G05D 27/00, C05F 136/00, заявл. 20.04.2001, опубл. 20.02.2006), включающий текущий контроль сигнала, связанного с расположенным ниже по течению относительно химического реактора технологическим оборудованием, для того, чтобы обнаружить протекающие в нем переходные процессы, при этом текущий контроль сигнала включает периодический текущий контроль сигнала для нахождения линии развертки от прибора, которая несет информацию относительно номинальных эксплуатационных параметров процесса и последующее периодическое наблюдение сигнала для обнаружения одного или нескольких переходных процессов в указанном технологическом оборудовании выше или ниже линии развертки, которые связаны с изменением качества материала, полученного в химическом процессе производства, затем осуществляют нахождение связи изменения качества продукта с обнаруженными переходными процессами, регулирование параметра процесса, связанного с расположенным выше по течению технологическим оборудованием, в ответ на изменение качества продукта.

Недостатками патента являются:

• регулирование параметра процесса, связанного с расположенным выше по течению технологическим оборудованием, то есть регулирование обеспечивается только в последующем оборудовании по сигналу изменения качества продукта в предыдущем оборудовании;

• качество продукта оценивается по косвенному аналоговому сигналу, что требует для обеспечения точности регулирования усреднения получаемого сигнала в течение длительного времени (до 20-60 минут), что приводит к запаздыванию формирования управляющего сигнала;

• нахождение связи изменения качества продукта с обнаруженными переходными процессами носит эмпирический характер;

• не предусмотрено регулирование процесса в предыдущем оборудовании при изменении качества продукта на выходе из него при наличии возмущений входных параметров предыдущего оборудования;

• изобретение представляет собой частный случай управления химическим технологическим процессом и применим к ограниченному числу конкретных химико-технологических процессов.

Общим недостатком рассмотренных способов управления является то, что они предназначены для конкретных технологических процессов и носят частный характер.

Технической проблемой заявляемого изобретения является разработка способа управления химико-технологической системой, носящего универсальный характер и обеспечивающего оптимальную работу всего многочисленного оборудования этой системы, в которой реализуются разнообразные химико-технологические процессы с достижением следующего технического результата:

Указанный технический результат обеспечивается тем, что для реализации автоматизированной системы управления технологическим процессом (АСУТП) в способе управления химико-технологической системой, включающем текущий контроль сигнала, связанного с расположенным ниже по течению относительно химического реактора технологическим оборудованием, для того, чтобы обнаружить протекающие в нем переходные процессы, при этом текущий контроль сигнала включает периодический текущий контроль сигнала для нахождения линии развертки от прибора, которая несет информацию относительно номинальных эксплуатационных параметров процесса и последующее периодическое наблюдение сигнала для обнаружения одного или нескольких переходных процессов в указанном технологическом оборудовании выше или ниже линии развертки, которые связаны с изменением качества материала, полученного в химическом процессе производства, затем осуществляют нахождение связи изменения качества продукта с обнаруженными переходными процессами, при этом согласно изобретению дополнительно выполняют текущий контроль сигнала, связанного с расположенным выше по течению относительно химического реактора технологическим оборудованием, а также текущий контроль сигнала, связанного с расположенным ниже по течению любым технологическим оборудованием, проводят обработку совокупности сигналов, поступающих таким образом от входа и выхода каждой единицы технологического оборудования, при помощи цифрового двойника химико-технологического процесса, рассчитывающего параметры управления каждой единицей технологического оборудования.

Рассматриваемая форма сбора информации о работе химико-технологической системе позволяет получать информационный массив данных, объединяющий входные и выходные сигналы не только отдельных объектов системы (конкретные процессы и аппараты), но и совокупности их как цифрового двойника, что позволяет прогнозировать работу каждого аппарата и формировать такую совокупность параметров управления, при которой вся система будет функционировать в оптимальном режиме. Формирование цифрового двойника имеет следующие преимущества по сравнению с традиционными математическими моделями, закладываемыми в распространенные АСУТП:

• можно реализовывать цифровые двойники в форме компактных информационных систем и процессорах, которые значительно дешевле мощных компьютеров универсального назначения;

• в отличие от математических моделей можно обучать цифровые двойники и корректировать их работу непосредственно в ходе эксплуатации технологической установки;

• цифровые двойники можно формировать из стандартных блоков, что упрощает их создание для конкретных процессов.

По своей сущности цифровой двойник кроме системы приема исходных сигналов о работе химико-технологических аппаратов и процессов и системы выдачи выходных сигналов, преобразуемых из числовой в аналоговую форму включает большую базу данных (Big Data), состоящую из совокупности локальных банков данных по крайней мере трех типов: локальный банк данных первого типа представляет собой совокупность сведений о физико-химических и теплофизических свойствах веществ, участвующих в данном управляемом физико-химическом процессе, локальный банк данных второго типа представляет собой адекватную математическую модель функционирования конкретного вида оборудования химико-технологического процесса с набором численных значений параметров моделей, локальный банк данных третьего типа представляет собой технико-экономическую модель химико-технологической системы в целом, позволяющая формировать технологические критерии оптимальности, такие как максимальный выход целевой продукции, минимальное содержание примесей в товарном продукте, либо экономические критерии оптимизации, например, минимум энергозатрат или максимум относительной прибыли.

Дополнительным ценным качеством цифрового двойника является возможность его самообучения и адаптации к условиям оперативного управления использованием нейронных сетей для коррекции используемых математических моделей в случае изменения свойств системы заменой детерминированных математических моделей на стохастические, например, при постепенном закоксовывании или отравлении катализатора процесса необходимо соответствующим образом формировать закон изменения констант скоростей реакций во времени, а при отложении на поверхности теплообмена осадков или продуктов коррозии аналогично скорректировать моделирование теплопередачи.

Характерной особенностью высококачественных адекватных моделей, лежащих в основе цифровых двойников, является их нелинейность, что приводит к необходимости решения многочисленных систем дифференциальных уравнений детерминированных моделей, а это удлиняет продолжительность регулирования как разницу во времени между входным сигналом и получением расчетной величины параметра управления. Выполнив серию расчетов управляющего параметра по детерминированной модели и запомнив результаты, цифровой двойник адаптируется к условиям оперативного управления заменой детерминированных математических моделей на эквивалентные им по результатам расчетов стохастические модели в форме уравнений регрессии, что практически позволяет вести управление работой технологической системы практически в режиме реального времени.

Определенная конкретность решаемых задач управления и регулирования и отсутствие балластного программного обеспечения позволяет цифровой двойник формировать на кристаллическом контроллере.

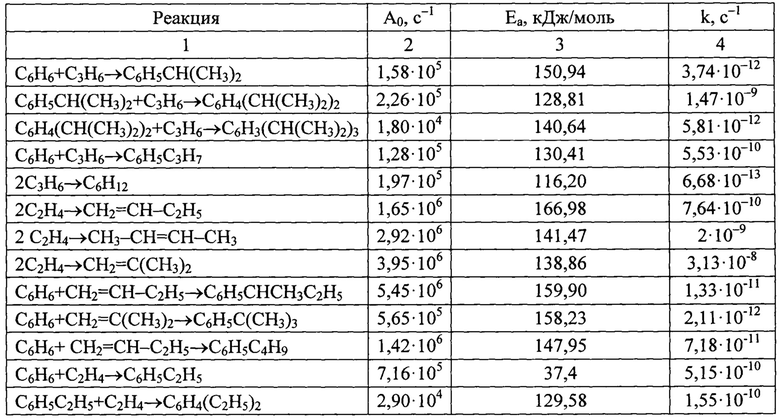

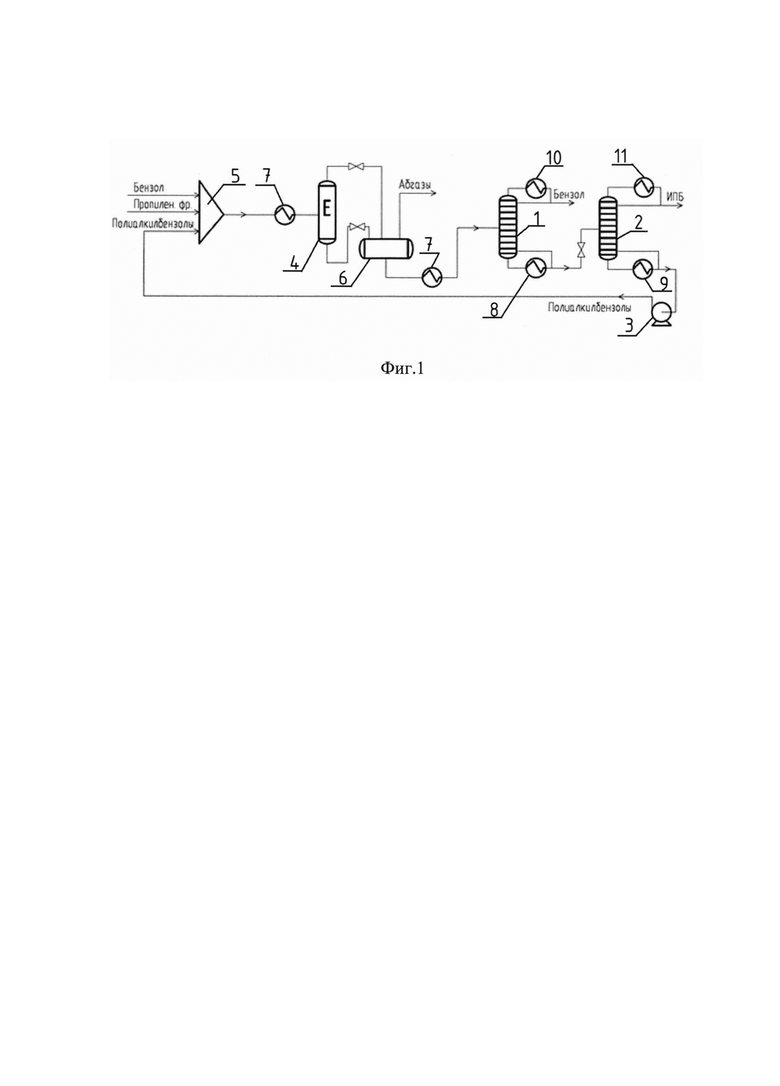

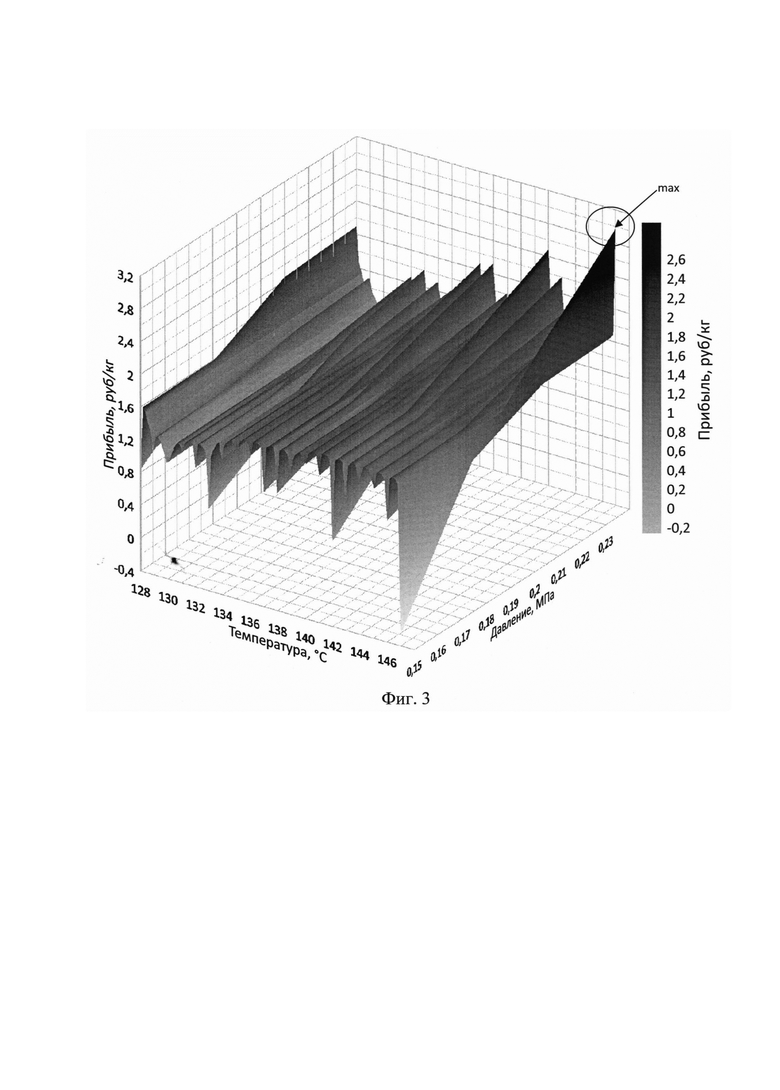

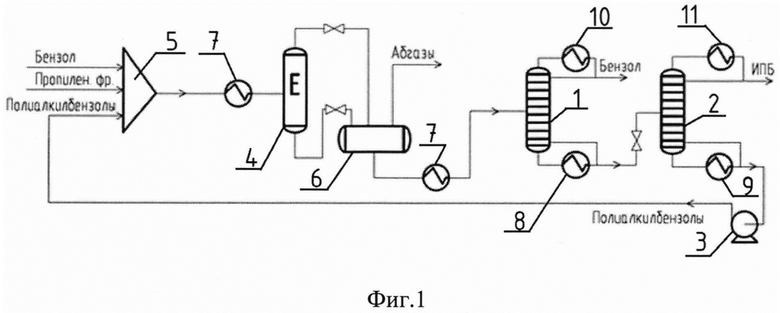

На фиг. 1 представлена расчетная схема процесса жидкофазного алкилирования бензола пропиленом в присутствии катализатора с получением изопропилбензола (ИПБ), на фиг. 2 представлена приведена поверхность отклика технологического критерия оптимальности (выход целевой продукции - изопропилбензола) от температуры (°С) и давления в реакторе (атм) при фиксированном соотношении «бензол : пропилен» = 3:1, на фиг. 3 представлена приведена поверхность отклика экономического критерия оптимальности (условная прибыль) от температуры (°С) и давления в реакторе (атм) при фиксированном соотношении «бензол : пропилен» = 3:1.

В качестве примера рассмотрим разработку цифрового двойника процесса жидкофазного алкилирования бензола пропиленом в присутствии катализатора с получением изопропилбензола (ИПБ) - базы разработки интеллектуальной системы управления промышленным процессом. На фиг. 1 приведена расчетная схема процесса, на которой обозначены:

1, 2 - колонны ректификационные разделения продуктов реакции,

3 - циркуляционный насос,

4 - реактор,

5 - смеситель,

6 - сепаратор,

7, 8, 9 - теплообменники,

10, 11 - конденсаторы.

В блоке подготовки сырьевого потока происходит смешение бензола, пропилена и возвратными диизопропилбензолами (ДИПБ) в смесителе 5, после чего нагреваются до 60°С в теплообменнике 7. Сырьевая смесь подается в реакторный узел, смоделированный на основе равновесного реактора 4 и сепаратора 6, в котором отделяется непрореагировавшие абгазы (пропан, этан и пропилен), а также часть бензола для отвода тепла реакции. Для приведенного реактора характерным является практически полная конверсия пропилена в продукты реакции, селективность по ИПБ составляет порядка 99%.

Система разделения представляет собой систему ректификационных колонн 1 и 2. Реакционная масса нагревается в теплообменнике 7 и подается в колонну 1, которая предназначена для извлечения из реакционной массы бензола, возвращаемого в блок подготовки сырья (на схеме не показано). В колонне смонтировано 56 клапанных тарелок, температуры верха и куба поддерживаются в районе 108,5 и 186°С, соответственно. Смесь ИПБ и ДИПБ подается в вакуумную колонну 2 разделения, где происходит их разделение при давлении верха колонны около 200 мм рт.ст. Колонна 2 включает 23 клапанные тарелки, температуры верха и куба поддерживаются на уровне 134 и 189°С, соответственно. С верха колонны отбирается товарный ИПБ, из куба отводятся полиалкилбензолы (ПАБ), которые направляются на смешение с исходными бензолом и пропиленом. В нижней части колонн 1 и 2 установлены теплообменники 8, 9 для создания потока паров, в верхней - конденсаторы 10, 11 для создания жидкого орошения.

В качестве входных параметров нейронной сети были выбраны температура (от 128 до 147°С) и давление (0,15 до 0,24 МПа) процесса в реакторе, соотношение бензола к пропилену (от 3:1 до 4:1), которые соответствуют рабочим диапазонам рассматриваемой установки, основным выходным параметром - выход целевой продукции (изопропилбензола), дополнительным выходным параметром - условная прибыль от ведения процесса, которая учитывала прибыль от реализации кумола и затраты на теплоноситель (водяной пар), хладагент (оборотная вода) и электроэнергию и одновременно являлась критерием оптимальности работы системы в целом.

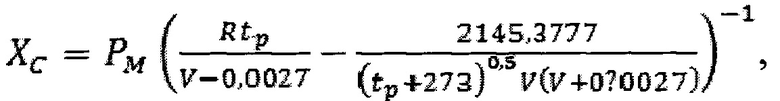

Моделирование реактора выполнено на основе кинетики процесса алкилирования с учетом 13 химических реакций (1 основная и 12 побочных), кинетические параметры которых (предэкспоненциальный множитель А, энергия активации Еа и константа скорости реакции к) для температуры 395 K и давления 0,16 МПа приведены ниже.

В рамках создания модели цифрового двойника было допущено, что кинетические параметры реакций в диапазоне выбранных значений температуры и давления не зависят от температуры и давления, в качестве примера на фиг. 2 приведена поверхность отклика технологического критерия оптимальности - (выход продукта - изопропилбензола, т/т сырья) от температуры (°С) и давления в реакторе (атм) при фиксированном соотношении «бензол : пропилен» = 3:1. На фиг. 3 приведена поверхность отклика экономического критерия оптимальности - (условная прибыль, руб./кг изопропилбензола) от температуры (°С) и давления в реакторе (атм) при фиксированном соотношении «бензол : пропилен» = 3:1.

Расчеты показали, что максимальный выход достигается при минимальном соотношении входного параметра «бензол: пропилен», равном 3:1, минимальном значении входного параметра температуры 128°С и максимальном значении входного параметра давления 0,25 МПа (фиг. 2). Максимальная условная прибыль достигается при минимальном соотношении входного параметра «бензол: пропилен», равном 3:1, и максимальных значениях параметров управления: температуры 140°С и давления 0,25 МПа (фиг. 3), что соответствует теоретическим предпосылкам. Тем не менее на реальной установке процесс не проводят на максимальной границе параметров (из-за срабатывания блокировок, необходимости обеспечивать безопасность проведения технологического процесса). Внутри диапазонов варьирования входных сигналов по разработанной математической модели было рассчитано 2100 вариантов нелинейного влияния входных сигналов процесса на выход целевой продукции и условную прибыль, поэтому для оптимизации процесса внутри области исследования были использованы нейронные сети.

Для решения задачи была взята двухслойная нейронная сеть с сигмоидными передаточными функциями нейронов в скрытом слое и линейными передаточными функциями в выходном слое нейронов, что позволило учесть нелинейные эффектов исходной модели процесса, но в то же время позволяет использовать ее в устройствах с ограниченным быстродействием. Все данные 2100 примеров были разбиты на 3 группы: обучающая выборка (70%), выборка для тренировки (15%) и данные для проверки сети (15%). В работе использованы алгоритмы Levenberg-Marquardt (метод обратного распространения ошибки), Bayesian Regularization (байессовская регуляризация) и Scaled Conjugate Gradient (метод масштабируемых сопряженных градиентов) в программном комплексе Matlab; анализ алгоритмов обучения нейронной сети показал, что наименьшее среднеквадратичное отклонение (0.9998) соответствует алгоритму обратного распространения ошибки с 12 нейронами в первом скрытом слое. При этом нейронная сеть обучается за 54 эпохи.

Для создания цифрового двойника на базе нейросетевой модели был выполнен расчет коэффициентов передаточных функций, что ускоряет обработку больших массивов данных и, соответственно, уменьшает запаздывание при регулировании процесса, позволяя выполнять управление процессом в режиме реального времени.

В качестве базы для разработки промышленного контроллера АСУТП установки алкилирования бензола пропиленом с оптимальным режимом производства изопропилбензола был выбран микроконтроллер ESP8266 с достаточными вычислительными возможностями (одноядерный 32-битный микропроцессор LX6, частотой до 160 МГц, память программ 4 Мб, ROM 2,4 Мб, RAM 32 Кб), разработанный компанией Esspressif Systems (Китай). Модуль выполнен в виде системы на кристалле (SoC), включающей как вычислительный процессор, так и память, различные коммуникационные интерфейсы, цифро-аналоговые и аналого-цифровые преобразователи. Преимущества ESP8266 в качестве модельного инструмента по сравнению с другими микроконтроллерами: распространенность, низкая цена, стандартный язык программирования С, открытость программного кода, библиотек, доступность плат расширения датчиков, устройств ввода-вывода сигналов, наличие стандартных портов ввода-вывода (с интерфейсами I2C, SPI, UART, GPIO), аналого-цифрового преобразователя, что позволяет легко интегрировать этот микроконтроллер в систему АСУТП любой промышленной химико-технологической установки.

Таким образом, заявляемым изобретением решена проблема разработки способа управления химико-технологической системой, носящего универсальный характер и обеспечивающего оптимальную работу всего многочисленного оборудования этой системы, в которой могут быть реализованы разнообразные химико-технологические процессы, в частности создан образец цифрового двойника на основе микроконтроллера, который позволяет моделировать работу установки производства изопропилбензола и оптимизировать технологический режим. При обучении нейронной сети на основе данных с реально действующей установки нейронная сеть позволяет автоматически учитывать особенности технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изопропилбензола алкилированием бензола пропиленом | 2021 |

|

RU2770585C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ УПРАВЛЕНИЯ ДОБЫЧЕЙ ГАЗА МНОГОПЛАСТОВОГО МЕСТОРОЖДЕНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2798646C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНПРОПИЛЕНОВЫХ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2013 |

|

RU2536822C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ МЕТА-ДИАЛКИЛБЕНЗОЛОВ | 2011 |

|

RU2459796C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ | 2021 |

|

RU2767690C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА | 2008 |

|

RU2412236C2 |

| Способ получения изопропилбензола трансалкилированием диизопропилбензолов с бензолом | 2021 |

|

RU2779556C1 |

| СПОСОБ УПРАВЛЕНИЯ НЕПРЕРЫВНЫМ ПРОЦЕССОМ ПЕРЕЭТЕРИФИКАЦИИ РАПСОВОГО МАСЛА СВЕРХКРИТИЧЕСКИМ ЭТИЛОВЫМ СПИРТОМ | 2019 |

|

RU2724886C1 |

Изобретение относится к способам управления химико-технологических систем. Технический результат заключается в обеспечении возможности прогнозировать работу оборудования и формировать совокупность параметров управления, при которой химико-технологическая система функционирует в оптимальном режиме. Для управления системой выполняется текущий контроль сигнала, связанного с расположенным выше по течению относительно химического реактора технологическим оборудованием, а также текущий контроль сигнала, связанного с расположенным ниже по течению технологическим оборудованием, обработка совокупности сигналов, поступающих таким образом от входа и выхода каждой единицы технологического оборудования, совершается цифровым двойником химико-технологического процесса, рассчитывающим параметры управления каждой единицей технологического оборудования. 2 з.п. ф-лы, 3 ил.

1. Способ управления химико-технологической системой, включающий текущий контроль сигнала, связанного с расположенным ниже по течению относительно химического реактора технологическим оборудованием, для того, чтобы обнаружить протекающие в нем переходные процессы, при этом текущий контроль сигнала включает периодический текущий контроль сигнала для нахождения линии развертки от прибора, которая несет информацию относительно номинальных эксплуатационных параметров процесса и последующее периодическое наблюдение сигнала для обнаружения одного или нескольких переходных процессов в указанном технологическом оборудовании выше или ниже линии развертки, которые связаны с изменением качества материала, полученного в химическом процессе производства, затем осуществляют нахождение связи изменения качества продукта с обнаруженными переходными процессами, отличающийся тем, что дополнительно выполняют текущий контроль сигнала, связанного с расположенным выше по течению относительно химического реактора технологическим оборудованием, а также текущий контроль сигнала, связанного с расположенным ниже по течению любым технологическим оборудованием, проводят обработку совокупности сигналов, поступающих таким образом от входа и выхода каждой единицы технологического оборудования, при помощи цифрового двойника химикотехнологического процесса, рассчитывающего параметры управления каждой единицей технологического оборудования; при этом цифровой двойник кроме системы приема исходных сигналов о работе химико-технологических аппаратов и процессов и системы выдачи выходных сигналов, преобразуемых из числовой в аналоговую форму включает большую базу данных Big Data, состоящую из совокупности локальных банков данных, по крайней мере, трех типов: локальный банк данных первого типа представляет собой совокупность сведений о физикохимических и теплофизических свойствах веществ, участвующих в данном управляемом физико-химическом процессе, локальный банк данных второго типа представляет собой адекватную математическую модель функционирования конкретного вида оборудования химико-технологического процесса с набором численных значений параметров моделей, локальный банк данных третьего типа представляет собой технико-экономическую модель химико-технологической системы в целом, позволяющую формировать технологические критерии оптимальности; при этом цифровой двойник выполнен на основе микроконтроллера, который позволяет моделировать работу установки производства и оптимизировать технологический режим.

2. Способ по п. 1, отличающийся тем, что цифровой двойник адаптируется к условиям оперативного управления использованием нейронных сетей для коррекции используемых математических моделей в случае изменения свойств системы заменой детерминированных математических моделей на стохастические.

3. Способ по п. 1, отличающийся тем, что цифровой двойник адаптируется к условиям оперативного управления заменой детерминированных математических моделей на стохастические.

| СПОСОБ УПРАВЛЕНИЯ ХИМИЧЕСКИМ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ | 2001 |

|

RU2270468C2 |

| Способ интеллектуализации газовых и газоконденсатных промыслов | 2020 |

|

RU2743685C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СЕРЫ ПО МЕТОДУ КЛАУСА | 2016 |

|

RU2642859C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| CN103268069 B, 28.10.2015. | |||

Авторы

Даты

2024-02-14—Публикация

2023-03-21—Подача