Предпосылки создания изобретения

Во многих химических технологических процессах используют химические реакторы для преобразования химических исходных материалов в желательные твердые, газообразные или жидкие промежуточные и конечные продукты. В ходе производства таких желательных продуктов указанные материалы проходят через различное технологическое оборудование, расположенное ниже по течению относительно химического реактора. Это технологическое оборудование обычно осуществляет операции транспортирования, обработки, введения в реакцию промежуточных потоков, потоков отходов и потоков рециркуляции, а также конечных продуктов, таким образом, что желаемый конечный продукт получают в такой форме, которая является необходимой для отгрузки конечному пользователю.

В качестве примера такого процесса можно привести производство в газовой фазе полиолефинов, таких как полипропилен или полиэтилен, из газообразных исходных материалов. В этом типе процесса один или несколько газообразных исходных мономеров вступают в реакцию в химическом реакторе в присутствии катализатора, в результате чего получают порошкообразный полимер. Порошкообразный полимер затем обычно подвергают экструзии в блоке доводки для получения гранул. Такие гранулы легко транспортировать, причем они могут быть использованы для изготовления продуктов на базе полимера, таких как формованные изделия, пленки и волокна.

В идеальных условиях реакторы, такие как реакторы полимеризации, обсуждавшиеся выше, позволяют производить порошкообразный продукт, имеющий относительно предсказуемое распределение частиц по размерам. Расположенное ниже по течению оборудование для обработки порошка спроектировано именно для такого предсказуемого распределения частиц по размерам. К сожалению, при условиях, которые отличаются от идеальных, реактор полимеризации может создавать "куски (комки)" или "волокна (нити)", которые представляют собой агломераты частиц полимера, размеры которых существенно выше ожидаемых.

Наличие волокон и кусков может служить начальной индикацией того, что реактор полимеризации функционирует не оптимально. К сожалению, до момента существенного ухудшения рабочих параметров реактора, наличие указанных волокон и кусков часто невозможно наблюдать непосредственно. Кроме того, наличие волокон и кусков в полимерном порошке часто маскируется процессом гранулирования, в котором экструдер работает при температуре и давлении, достаточных для гранулирования некоторых нежелательных крупных частиц.

Отличающееся от оптимального функционирование реактора, индикацией которого является наличие нежелательных крупных частиц, требует изменения рабочих параметров реактора для улучшения его работы. Более того, в то время как процесс окончательной отделки продукта иногда позволяет преобразовать волокна и куски в макроскопические формы, приемлемые для конечного пользователя (такие как гранулы), поставляемый материал может содержать субмакроскопические неоднородные области (то есть локализованные области внутри гранул), которые могут отрицательно проявляться при применении поставляемого материала конечным пользователем.

В большинстве случаев отмеченные выше проблемы могут быть обнаружены ранее поставки продукта потребителю при помощи различных программ отбора проб и быстрого контроля качества. Однако использование таких программ не позволяет осуществлять раннюю, в реальном масштабе времени, индикацию не оптимальных условий процесса, которая позволяла бы оператору реактора произвести корректирующее действие для того, чтобы избежать образования не однородного материала или свести его к минимуму.

Работающие в режиме онлайн анализаторы продукта могут быть использованы для получения информации, полезной для управления процессом, что позволяет в некоторых случаях свести к минимуму неоднородность продукта, однако работающие в режиме онлайн анализаторы не могут обнаруживать многие типы нежелательных вариаций продукта.

В связи с этим, необходим чувствительный, в реальном времени, способ косвенного контроля образования неоднородности промежуточного и конечного продукта в химическом технологическом процессе, а именно, способ, в котором не используют работающее в режиме онлайн оборудование для анализа. Этот способ должен позволять оператору химического технологического процесса вмешиваться в работу оборудования вручную или при помощи автоматических систем управления, так чтобы свести к минимуму или исключить образование неоднородного материала. Такое раннее обнаружение и вмешательство позволяет скорректировать параметры процесса в оборудовании, таком как химический реактор, ранее начала существенных сбоев в работе химического реактора или другого оборудования, и ранее изготовления существенных количеств материала, не соответствующего техническим требованиям.

Краткое изложение изобретения

Авторам изобретения неожиданно удалось выяснить, что при помощи контроля незначительных переходных характеристик сигналов от расположенного ниже по течению технологического оборудования, можно обнаруживать присутствие негомогенных (неоднородных) продуктов, таких как полимерные волокна, куски или другие аномально крупные частицы. Эта информация затем может быть использована для проведения корректирующего действия, ранее достаточно выраженного присутствия указанных нежелательных продуктов, которое может вызвать отказы технологического оборудования, и в течение времени, меньшего, чем это требуется при прямом наблюдении рабочих параметров реактора или другого расположенного выше по течению оборудования, или при отборе проб контроля качества.

Переходные процессы, полезные для раннего обнаружения нежелательных изменений режимов обработки материала, проявляются в виде относительно высокочастотных "пиков", имеющих относительно короткую длительность и относительно высокую амплитуду по сравнению с низкочастотными изменениями сигналов технологического оборудования, получаемыми при нормальных рабочих условиях.

Текущий контроль сигналов не является прямым измерением химических или физических параметров желательного продукта химической реакции (при помощи аналитического прибора), таким как прямое измерение размера частиц или измерение боковой фракции материала процесса для определения вязкости. Скорее эти сигналы являются такими, которые нормально имеются при работе технологического оборудования.

Переходные процессы сигналов расположенного ниже по течению технологического оборудования могут быть использованы для проведения изменений рабочих характеристик в том случае, когда невозможно или сложно измерить искомые параметры материала, или когда характеристики материала не могут быть измерены непосредственно или быстро при помощи работающего в режиме онлайн анализатора продукта.

Например, переходные процессы, которые появляются в сигнале, отображающем ток двигателя узла расположенного ниже по течению вращающегося оборудования, могут служить индикацией того, что оборудование работает с введением неоднородного продукта (такого как кусок полимера) от расположенного выше по течению источника. Эти относительно короткие переходные процессы зачастую хорошо переносятся технологическим и контрольным оборудованием и не оказывают видимого существенного влияния на его работу. Часто существование таких переходных процессов даже не замечают, если не предпринимать преднамеренных усилий для измерения или наблюдения таких переходных процессов. Однако после обнаружения присутствия таких переходных процессов, дополнительный анализ показывает их корреляцию с неоднородностью продукта, поэтому в соответствии с настоящим изобретением предлагается производить контроль сигналов для получения ранней индикации необходимости корректировки расположенного выше по течению оборудования.

В вышеупомянутом примере настоящее изобретение позволяет производить весьма чувствительное и своевременное обнаружение наличия волокон и кусков, тогда как обычно эти большие частицы проходят через реактор и часто даже через экструдер, пока они не станут слишком крупными. Анализ токового сигнала двигателя порошкового питателя показывает присутствие небольших пиков, вызванных, вероятно, за счет введения небольших кусков материала между вращающейся лопастью питателя и его корпусом. Эта ранняя индикация ухудшения параметров процесса позволяет произвести своевременное управляющее воздействие в тот момент времени, когда изменение параметров небольшое и легко может быть осуществлено.

В соответствии с первым вариантом, в настоящем изобретении раскрыт способ управления химическим технологическим процессом, в котором прежде всего производят текущий контроль сигнала, связанного с расположенным ниже по течению технологическим оборудованием, чтобы обнаружить переходные процессы, присутствующие в сигнале. После этого производится изменение качества продукта, связанного с обнаруженными переходными процессами, и корректировка параметров расположенного выше по течению оборудования в ответ на изменение качества продукта.

Несмотря на то, что изобретение может быть использовано для контроля расположенного выше по течению оборудование, когда материал, качество которого контролируют, является твердым или вязкоупругим, таким как расплав полимера, настоящее изобретение является особенно полезным при производстве полимерных порошков, таких как полипропилен и полиэтилен.

Технологические параметры расположенного выше по течению оборудования, которые могут быть изменены, включают в себя изменение подачи катализатора и сокатализатора, донора электронов, мономера и сомономера, водорода, изменение отношения катализатора к сокатализатору, изменение подачи агента управления активностью катализатора, потока гашения реактора, изменение запаса материалов в реакторе, температуры и давления реактора, причем управление может производиться непосредственно или косвенно за счет изменения других параметров, за счет перемешивания в реакторе или его флюидизации, а также за счет комбинации указанных возможностей.

Настоящее изобретение является особенно полезным для получения индикации относительно агломерированных порошков, когда контролируемый сигнал несет информацию о параметрах оборудования для обработки порошка, такого как вращающийся порошковый питатель.

В соответствии с предпочтительными вариантами осуществления настоящего изобретения, производят текущий контроль сигналов в виде электрического тока, напряжения или частоты, сигналов гидравлического давления или сигналов пневматического давления, так как эти сигналы часто имеют переходные процессы такого типа, которые могут иметь корреляцию с незначительными изменениями качества продукта.

В соответствии с вариантом осуществления изобретения операция текущего контроля включает в себя следующие шаги: периодический текущий контроль сигнала для нахождения линии развертки от прибора, которая несет информацию относительно номинальных эксплуатационных параметров процесса; последующее периодическое наблюдение сигнала для обнаружения одного или нескольких переходных процессов выше или ниже линии развертки, которые связаны с изменением качества материала, полученного в химическом процессе производства; и инициацию операции контроля технологического процесса оборудования, расположенного выше по течению относительно химического реактора, в ответ на один или более переходный процесс. Дополнительно операция текущего контроля может включать в себя периодический текущий контроль сигнала для нахождения линии развертки от прибора, которая несет информацию относительно номинального размера порошка; периодическую проверку сигнала с оборудования для обработки порошка для обнаружения событий, связанных с переходным процессом выше линии развертки; и инициацию операции контроля технологического процесса в ответ на один или более переходный процесс.

Используемый в описании настоящего изобретения термин "расположенное ниже по течению технологическое оборудование" означает оборудование, которое расположено ниже по течению относительно химического реактора, который используют для производства или отделки химического продукта, в том числе, например, моторизованного оборудования, такого как насосы, конвейеры, питатели, экструдеры и т.п., однако за исключением оборудования, предназначенного для прямого измерения физических или химических параметров, такого как газовые хроматографы, работающее в режиме онлайн спектроскопическое оборудование, или анализаторы вязкости боковой фракции или скорости течения расплава. Однако это определение не препятствует использованию информации, которая может быть получена от технологического анализатора, например, такого как контур регулятора частоты вращения двигателя насоса, который используют для отбора проб в последовательном вискозиметре.

Сигналом, связанным с расположенным ниже по течению технологическим оборудованием, может быть любой сигнал, позволяющий производить управление таким оборудованием или осуществлять его текущий контроль. Таким образом, этот термин включает в себя как сигналы управления, такие как сигналы тока двигателя, так и сигналы, которые дают информацию относительно состояния оборудования, такие как температура двигателя, а также температура оборудования или давление в нем.

Под "технологическим параметром, связанным с расположенным выше по течению оборудованием" следует понимать любой параметр, полезный для управления единицей технологического оборудования, расположенной в точке ранее ("выше по течению") в химическом процессе производства, позволяющий контролировать качество или количество материала, произведенного в точке, находящейся выше расположенного ниже по течению технологического оборудования. Примерами таких параметров являются управление потоком исходных материалов или катализатора, вводимых в реактор, или управление охлаждающей водой, подаваемой в расположенный выше по течению теплообменник. Специалисты в области химического производства легко могут привести и другие примеры.

В соответствии с другим вариантом настоящего изобретения, производят текущий контроль тока двигателя вращающегося питателя или другого оборудования для обработки порошка, расположенного ниже по течению относительно реактора полимеризации, на наличие переходных процессов, которые указывают на присутствие частиц необычно большого размера. Может производиться контроль изменения амплитуды и частоты этих переходных процессов для определения присутствия негомогенного потока реактора, который трудно обнаружить иным образом. Затем может быть предпринято корректирующее действие для сведения к минимуму производства нежелательного материала.

Используемый здесь термин "оборудование для обработки порошка" означает любое оборудование, которое используют для транспортирования, собственно обработки порошкообразного материала, или оказания воздействия на него. Такое оборудование для обработки порошка включает в себя (но без ограничения) линии и вентили для перемещения порошка, такие как системы монтежю, порошковые питатели или конвейеры, экструдеры и колонны очистки (продувки).

Краткое описание чертежей

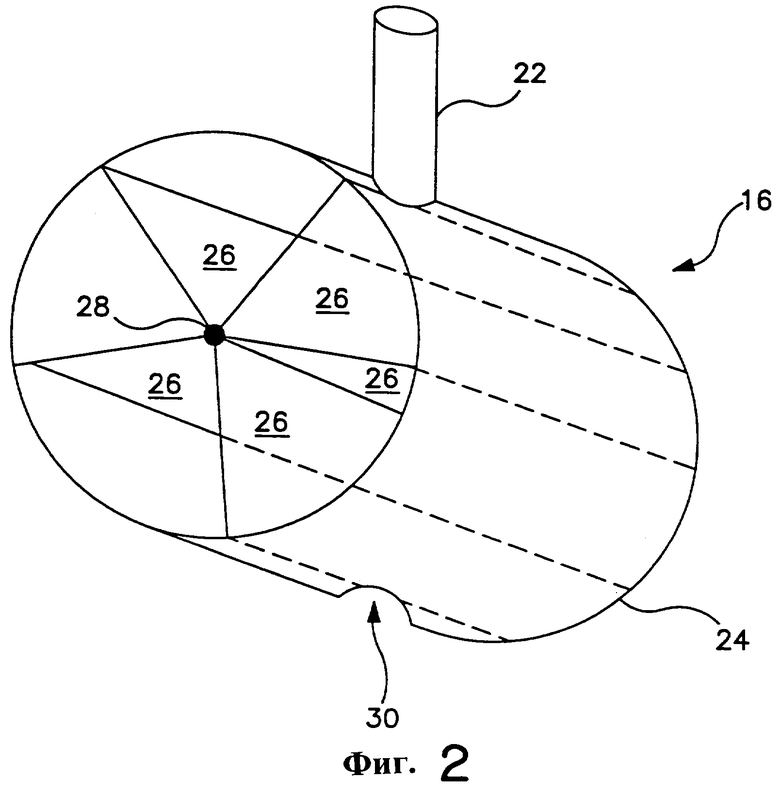

На фиг.1 показана блок-схема системы реактора для производства полипропилена, в которой используют средства обнаружения и контроля в соответствии с настоящим изобретением.

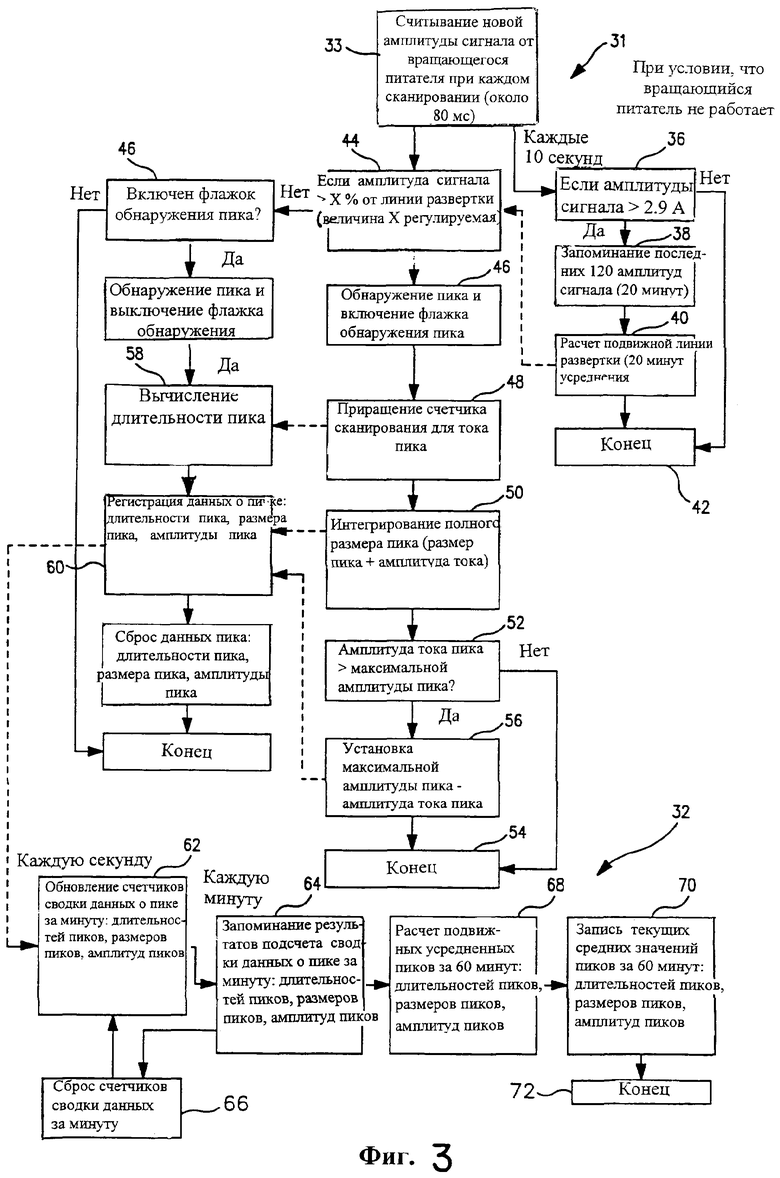

На фиг.2 показан вид в перспективе вращающегося порошкового питателя, который обсуждается в связи с настоящим изобретением.

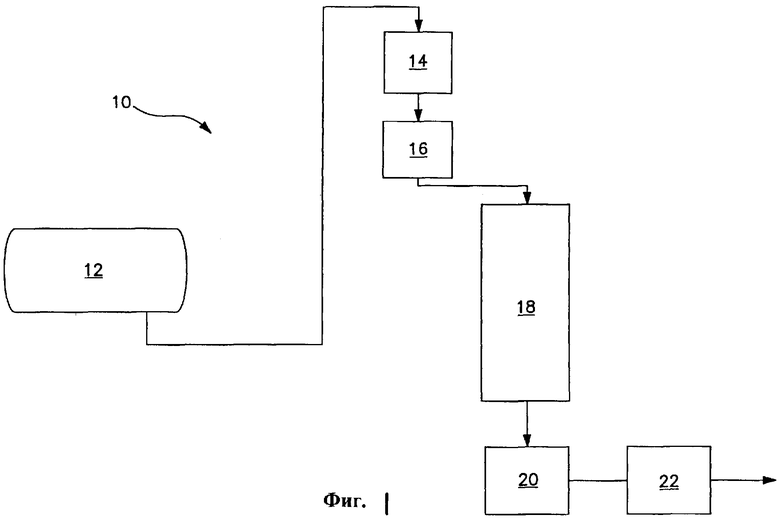

На фиг.3 показана функциональная схема обнаружения пиков и суммарный алгоритм, полезный при реализации настоящего изобретения.

Описание предпочтительного варианта

В последующем описании обсуждается использование настоящего изобретения в современной системе реактора для производства полипропилена. Однако специалисты легко поймут, что это использование изобретения в системе реактора для производства полипропилена является только примером, причем настоящее изобретение легко может быть использовано в самых различных применениях, в которых качество материалов, полученных при помощи химического реактора, трудно контролировать непосредственно.

На фиг.1 показана упрощенная блок-схема системы реактора для производства полипропилена 10 в соответствии с настоящим изобретением. Эта система 10 может быть использована для производства гомополипропилена и случайных сополимеров пропилена и этилена. В своей наиболее простой форме система включает в себя первый реактор полимеризации 12, рукавный растягивающийся фильтр 14, вращающийся питатель 16, колонну очистки 18, второй вращающийся питатель 20 и гранулятор 22.

Гомополипропилен может быть произведен в реакторе 12 при подаче в него пропилена, катализатора и любого желательного сокатализатора, а также модификаторов, что само по себе известно.

Реактор 12 преимущественно представляет собой горизонтальный реактор, который содержит расположенную по оси реактора 12 мешалку. Полимеризация в паровой фазе полипропилена в таком реакторе подробно описана в патентах США Nos. 3957448; 3965083; 3971768 и 4627735.

В реакторе 12 полимеризацию в паровой фазе получают главным образом за счет изобарического процесса с использованием любой из множества хорошо известных систем катализатора, обеспечивающих высокий выход продукта. Типичными катализаторами являются твердые материалы на базе переходных металлов, на носителе из оксида металла, галоида или соли. Системы катализатора на носителе, на базе галоида титана, содержащие магний, хорошо известны и являются предпочтительными для многих применений, причем их часто используют совместно с сокатализатором алкил алюминия. Предпочтительным катализатором является катализатор Amoco CD-brand, который выпускает фирма ВР Amoco Polymers, Inc. of Alpharetta. Georgia (США).

Катализатор, сокатализатор и любые желательные модификаторы, такие как материалы на базе силана, вводят в расположенный выше по течению конец реактора 12. Контролируют подачу сокатализатора и модификатора и их отношение (содержание) к катализатору в соответствии с техническими требованиями производства, причем подачу катализатора регулируют для достижения заданной производительности реактора.

Полимерный порошок обычно образуется вокруг твердых частиц катализатора в реакторе 12. В рабочем состоянии реактор 12 типично наполнен наполовину полимерным порошком, который перемещается при помощи мешалки, в близком к пробковому (поршневому) режиме потока, в направлении к концу выгрузки реактора 12. Мешалка реактора содержит множество поперечно ориентированных лопастей, соединенных с продольно ориентированным приводным валом, установленным по оси реактора 12.

Теплота полимеризации удаляется из реактора 12 при помощи испарительного охлаждения рециркулированной пропиленовой жидкости (жидкости гашения (быстрого охлаждения)), которую распыляют на поверхности слоя полимерного порошка, образовавшегося в реакторе 12. Не вступивший в реакцию пропиленовый пар покидает реактор 12, а затем отделяется от любого увлеченного мелкого полимера, накапливается и направляется назад в реактор 12. Пар реактора частично конденсируют, накапливают и полученную жидкость накачивают назад в реактор 12 для удаления теплоты полимеризации. Свежую порцию пропилена добавляют в поток рециркуляции, а не сконденсированный пар сжимают и рециркулируют назад в реактор 12. Свежий водород добавляют в этот поток для молекулярного контроля веса, основанного на предписанном молярном отношении водорода к пропилену. Рециркулирующий газ подают на дно реактора с расходом, связанным определенным управляемым отношением с пропиленовым потоком гашения. Для производства гомополимера пропилен является единственным мономером, подаваемым в систему. Для случайного производства сополимера, относительно небольшое и управляемое количество этиленового сомономера добавляют в пропилен.

Полипропиленовый порошок удаляют из реактора 12 при помощи системы монтежю (не показана). Система монтежю включает в себя циклирующий шаровой клапан, который открывается на несколько секунд 3 или 4 раза в минуту, для принудительного вывода полипропиленового порошка из реактора 12. При номинальных рабочих условиях полипропиленовый порошок, удаляемый при помощи системы монтежю, типично имеет средний размер частиц ориентировочно от 500 до 600 мкм, с распределением частиц по размерам от мелочи до ориентировочно 1200 мкм или около того. Частицы крупнее 1200 мкм являются нежелательными, причем частицами, которые способны создавать переходные процессы в соответствии с настоящим изобретением, являются частицы с размерами, достаточными для того, чтобы вызвать наблюдаемый переходный процесс в расположенном ниже по течению оборудовании для управления процессом.

Полимерный порошок, который выгружают через циклирующий шаровой клапан, поступает на расширяемый газом рукавный фильтр 14, причем после него обычно остается давление ориентировочно от нескольких сотен фунтов на квадратный дюйм (psig) до 5 psig. Полимерный порошок со сниженным давлением заполняет цилиндрический резервуар (см. ниже обсуждение фиг.2), расположенный непосредственно над вращающимся питателем 16, который отмеряет полимерный порошок для подачи в колонну очистки 18.

В колонну очистки 18 подают пар и азот для дезактивирования катализатора и удаления любого остаточного газообразного углеводорода из полимерного порошка. Затем второй вращающийся питатель 20 отмеряет очищенный полимерный порошок в гранулятор 22 для образования гранул полимера.

На фиг.2 показаны дополнительные детали вращающегося питателя 16. Питатель 16 имеет отверстие для приема порошка из цилиндрического резервуара (стояка) 23, цилиндрический корпус 24, множество вращающихся лопастей 26, установленных на валу 28, и выпускное отверстие 30, которое позволяет подавать дозируемое количество порошка в колонну очистки 18 (см. фиг.1). Открытое пространство между внешними кромками лопастей 26 и цилиндрическим корпусом 24 сведено до практически возможного минимума, чтобы предотвратить обратное прохождение газа через вращающийся питатель 16 в фильтр 14 (см. фиг.1). Преимущественно в цилиндрическом корпусе 24 могут быть предусмотрены вентиляционные каналы (не показаны), за счет чего газ, входящий в области, опорожненные при удалении порошка в колонну очистки 18, может выходить из питателя 16 ранее поступления в наполненную газом область свежего порошка из цилиндрического резервуара 22.

Вал 28 вращается при помощи двигателя (не показан) со скоростью, соответствующей желательной скорости перемещения порошка. В соответствии с настоящим изобретением, присутствие волокон или других анормально крупных частиц или кусков в полимерном порошке, проходящем через питатель 16, может быть обнаружено при помощи текущего контроля тока двигателя вращения вала, который требуется для поддержания скорости питателя, необходимой для обеспечения желательной скорости перемещения материала. Любые крупные частицы или волокна полимера, которые имеют достаточно большой размер для создания помех гладкому прохождению порошка через питатель 16, будут создавать переходный процесс в токе двигателя вала, когда регулятор частоты вращения двигателя стремится поддерживать желательную скорость подачи материала при дополнительном сопротивлении, создаваемом волокнами или кусками материала, тормозящими движение лопастей 26. Увеличение частоты или амплитуды тока двигателя вала зачастую является первой индикацией того, что условия работы реактора ухудшились настолько, что образуются достаточно крупные частицы материала, и что требуется анализ и регулировка условий работы реактора.

Изобретение позволяет обеспечить весьма чувствительное измерение эксплуатационных параметров реактора, так как небольшие волокна и куски, которые легко могут проходить через реактор и через систему обработки порошка реактора, тем не менее создают пики в токе двигателя, когда они застревают в относительно небольшом зазоре между лопастью 26 и цилиндрической стенкой корпуса 24, в результате чего получают раннюю индикацию ухудшения эксплуатационных параметров реактора, которую невозможно получить за счет прямого наблюдения рабочих параметров процесса в реакторе.

В раннем варианте изобретения текущий контроль переходных процессов в токе двигателя производили при помощи подключения ленточного самописца типа Gould Windograf 980 к приводу переменной частоты ("VFD") двигателя вала вращающегося питателя 16. В этом случае сигнал от привода переменной частоты был прямо пропорционален току двигателя. Инженер-технолог вручную отмечает, сколько раз ленточный самописец регистрирует переходные процессы, превышающие отклонение 20% от линии развертки (базовой линии) тока двигателя. Эти данные были использованы в качестве прямой индикации производства волокон и кусков. Для дополнительного анализа производили обработку полученной информации при помощи программы табличных расчетов EXCEL. После этого принимали меры для того, чтобы свести к минимуму образование нежелательно крупных частиц.

Дополнительный опыт при использовании текущего контроля сигнала привода переменной частоты привел к необходимости введения сигнала в распределенную систему управления установкой ("DCS") для проведения его более сложной обработки. На фиг.3 показана более подробно логическая схема, которую используют для обнаружения и анализа переходных процессов в токе двигателя, возникающих за счет работы вращающегося питателя 16.

Логические схемы управления обычно включают в себя алгоритм обнаружения пичка 31 и сводный алгоритм пика 32.

Алгоритм обнаружения пика 31 начинается со считывания сигналов, которые несут информацию о токе двигателя привода переменной частоты вращающегося питателя каждый 10 секунд при проведении операции 36. Задачей этой операции является определение того, следует ли включать сигнал тока двигателя в 120 сигналов, которые хранят в операции 38 и затем используют для расчета подвижной линии развертки тока двигателя. Подвижную линию развертки используют везде в алгоритме обнаружения пичка 31, что обсуждается ниже. Если окажется, что сигнал тока двигателя менее 2,9 ампера, то значение этого сигнала не хранят в операции 38. Игнорирование сигналов тока двигателя амплитудой менее 2,9 ампера предотвращает включение в среднее значение нежелательных событий, таких как остановка питателя или его работа в инверсном режиме. Это позволяет исключить хранение нулевых или отрицательных значений в операции 38, причем эту ветвь алгоритма заканчивают при помощи операции 42.

При обнаружении каждого нового значения тока двигателя, превышающего 2,9 ампера, его запоминают в операции 38. Введение в память каждого нового значения приводит к потере самого "старого" из 120 данных, которые хранятся в операции 38, в результате чего получают обновленный набор информационных точек, которые затем используют в операции 40 для расчета значения подвижной усредненной линии развертки, на основании последних 20 минут сбора банных (120 информационных точек/ 6 информационных точек в минуту). Эту подвижную усредненной линию развертки используют в других местах алгоритма для обнаружения пиков.

Каждые 80 мс производят сравнение в операции 44 сигнала, который измеряют в операции 33, с величиной подвижной усредненной линии развертки, вычисляемой в операции 40. Полагают, что событие типа "пика" начинается всякий раз, когда измеренный сигнал на 15% или больше превышает подвижную линию развертки ("значение переключения"), и полагают, что это событие заканчивается тогда, когда сигнал падает ниже значения переключения. Таким образом, когда сигнал превышает значение переключения, флажок обнаружения пика появляется в операции 46, затем в счетчике сканирования получают приращение в операции 48 и пик интегрируют для получения его полной площади в операции 50.

Если измеренная амплитуда пика не превышает максимальную амплитуду пика, то эту ветвь алгоритма заканчивают при помощи операции 54. Однако, если амплитуда пика превышает максимальную амплитуду пика, хранящегося в операции 52, то максимальную амплитуду пика устанавливают равной измеренной амплитуде, и эту ветвь алгоритма заканчивают при помощи операции 54.

Данные от операций 48, 50 и 52 используют в операциях 58 и 60 для расчета и запоминания данных, связанных с присутствием пиков, их длительностью, размером и амплитудой. Эту информацию используют в сводном алгоритме пика 32, который описан ниже.

В сводном алгоритме пика 32, счетчики сводки данных о пике за минуту, обновляются каждую секунду в операции 62, для того чтобы отразить самые последние подвижные значения пиков, их длительность, размер и амплитуду. Эти значения запоминают каждую минуту в операции 64 и используют в операции 68 для расчета текущих средних значений пиков за 60 минут, а также их длительности, размера и амплитуды. Эти значения дают динамику процесса в операции 70, где получают запись текущих средних значений пиков за 60 минут, полезную для оценки параметров оборудования в соответствии с настоящим изобретением.

По желанию описанный выше алгоритм может быть изменен и в него может быть включена подвижная усредненная линия развертки для всего истекшего периода времени, которая варьирует в зависимости от типа или числа наблюдавшихся переходных процессов. Например, если контролируемый сигнал представляет собой ток двигателя насоса, который используют для перемещения вязкоэластичной жидкости, такой как расплав полимера, и если наблюдаемые переходные процессы варьируют по ширине (то есть во времени) как функция температуры расплава, то программа может включать в себя операцию увеличения частоты отбора проб в течение имеющихся периодов относительно более коротких переходных процессов и снижения частоты отбора проб в течение имеющихся периодов относительно более длинных переходных процессов. При необходимости такая подпрограмма может содержать ограничитель или фильтр для того, чтобы низкочастотные изменения, связанные с нормальным управлением процессом, не вносили погрешности в более длинные переходные процессы.

Приведенный выше алгоритм, а также его уставки и временные периоды, даны только в качестве примера. В соответствии с настоящим изобретением может быть использована любая программа или прибор, которые позволяют обнаруживать присутствие переходных процессов в низкочастотном сигнале управления. Единственное требование заключается в том, чтобы такая программа или прибор имели быструю реакцию, достаточную для обнаружения переходного процесса. Такая программа или прибор могут контролировать, например, только амплитуду пика или только площадь, или полную площадь пика в единицу времени, что может быть необходимо в некоторых обстоятельствах, что легко поймут специалисты в области систем управления.

Различные проводимые вручную управляющие воздействия могут быть предприняты в приведенном выше примере для снижения производства волокон и кусков, в ответ на появление, увеличение числа или увеличение амплитуды пиков. Такие воздействия хорошо известны специалистам и включают в себя, например, изменение подачи катализатора и сокатализатора, донора электронов, мономера и сомономера, водорода, изменение отношения катализатора к сокатализатору, изменение подачи агента управления активностью катализатора, потока гашения реактора, изменение запаса порошка в реакторе, изменение перемешивания, температуры и давления реактора, причем управление может производиться непосредственно или косвенно, за счет изменения одного или нескольких из указанных параметров, а также за счет комбинации указанных возможностей. Общая информация относительно процессов полимеризации пропилена и управления ими. в сочетании с реализацией настоящего изобретения, может быть почерпнута в книге "Справочник по пропилену" ("Propylene Handbook", edited by Edward P. Moore, published by Hanser/Gardner Publications, Inc., Cincinnati, Ohio (1996)). Например, список каталитических ядов, которые могут быть использованы как агенты управления активностью катализатора, содержится на стр. 299 этой книги.

Желательность указанных управляющих воздействий не является очевидной и позволяет получить раннюю диагностику (индикацию) негомогенности порошка за счет контроля тока двигателя питателя.

Отметим, что в предыдущих примерах может быть использован вращающийся питатель 16 или 20, или оба из них, для получения информации относительно переходного процесса. В некоторых случаях комбинация переходных процессов может предоставить более определенную информацию относительно необходимости управления расположенным выше по течению оборудованием. Само собой разумеется, что использование множества источников переходных процессов от одной и той же или от разных единиц технологического оборудования не выходит за рамки настоящего изобретения.

Конверсия олефинового сырья в порошок полиолефина в способе по настоящему изобретению может происходить, по меньшей мере частично, в газовой фазе в реакторе.

Несмотря на то, что описание было проведено на примере изготовления порошков полипропилена в системе субфлюидизированного химического реактора с мешалкой, в газовой фазе, такие же самые концепции могут быть использованы в любом другом химическом процессе, который применяют для получения твердого материала или вязкоэластичной жидкости. Единственным требованием является возможность текущего контроля сигналов, связанных с расположенным ниже по течению оборудованием, чтобы обнаружить переходные процессы, которые могут иметь корреляцию с изменениями природы производимого материала. Например, настоящее изобретение может быть использовано в сочетании с реакторами с псевдоожиженным слоем, которые позволяют получать порошки полипропилена или полиэтилена, во многом аналогично ранее описанному. Настоящее изобретение может быть также использовано совместно с жидкостными реакторами с мешалкой или совместно со шламовыми реакторами, предназначенными в конечном счете для производства порошка, даже если полученные порошки сначала необходимо выделить из суспензии или раствора, ранее обработки порошка. Среди других примеров можно привести (но без ограничения) текущий контроль сигналов от различных потоков отходов или от оборудования рециркуляции, которое используют для обработки технологических жидкостей, вне зависимости от того, является ли желательный конечный продукт твердым, жидким или газообразным, причем единственное требование заключается в том, чтобы материал нежелательного качества создавал переходные процессы, которые могут быть связаны с этим нежелательным качеством, и чтобы можно было наблюдать сигналы от расположенного ниже по течению технологического оборудования.

Авторы полагают, что можно проводить текущий контроль высокочастотных переходных процессов для большинства типов расположенного ниже по течению оборудования или технологических средств измерения, для того, чтобы осуществлять управление расположенным выше по течению оборудованием и улучшать качество продукта, при помощи методики, совместимой с ранее описанным здесь детально способом. Сигналы электрического тока, напряжения или частоты, сигналы гидравлического давления или сигналы пневматического давления являются предпочтительными сигналами для осуществления текущего контроля переходных процессов, так как такие сигналы часто имеют переходные процессы такого типа, которые могут коррелировать с тонкими изменениями качества продукта, и поэтому обеспечивают раннюю индикацию необходимости изменения условий работы расположенного выше по течению оборудования, а в частности, условий работы химического реактора. В этой связи следует отметить, что в тех случаях, когда имеются сигнализаторы или мониторы, связанные с расположенным ниже по течению технологическим оборудованием, то сигналы для переключения таких сигнализаторов или для осуществления существенного прямого управления расположенным ниже по течению оборудование, являются более мощными, чем рассматриваемые здесь переходные процессы, связанные с внедрением настоящего изобретения. В действительности обычно приходится устанавливать новое оборудование или модифицировать существующее оборудование, чтобы позволить обнаруживать незначительные переходные процессы, несущие информацию относительно ранних изменений качества материала, причем эти переходные процессы лежат вне естественного диапазона средств управления расположенным ниже по течению оборудованием, или являются слишком быстрыми для обнаружения при помощи установленного ниже по течению контрольного оборудования.

Следовательно, использованный в соответствии с настоящим изобретением термин "переходный процесс" означает высокочастотный пик, наложенный сверху или снизу (то есть положительный или отрицательный пик) на низкочастотный сигнал, такой как сигнал управления током двигателя. В соответствии с предпочтительными вариантами, переходный процесс или переходные процессы являются такими, что их суммарное действие на прямое управление расположенным ниже по течению технологическим оборудованием является пренебрежимым. Пики, которые приводят к срабатыванию сигнализаторов или к отключению оборудования, имеют слишком большую амплитуду для того, чтобы их рассматривать в качестве переходных процессов, полезных для управления расположенным выше по течению оборудованием в соответствии с указанными предпочтительными вариантами настоящего изобретения.

Часто предпочтительным является использование множества переходных процессов в качестве события, которое приводит к изменению управления процессом, причем в таком случае группу переходных процессов называют "серией" переходных процессов. Если производить измерение одного переходного процесса или серии переходных процессов относительно подвижной усредненной линии развертки, отображающей низкочастотные изменения контролируемого сигнала, то такой переходный процесс или серия переходных процессов называются "переходным процессом с подвижной усредненной линией развертки" или "серией переходных процессов с подвижной усредненной линией развертки." При наличии необходимого оборудования для обнаружения переходных процессов, присутствующих в сигналах оборудования, необходимо только произвести сравнение наблюдаемых переходных процессов со стабильными и нежелательными рабочими условиями и с соответствующим качеством материала, для определения того, какие переходные процессы дают информацию, полезную для осуществления операций управления процессом в соответствии с настоящим изобретением.

В другом примере, а именно, в процессе полимеризации пропилена, пики давления на стороне всасывания зубчатого насоса экструдера могут иметь корреляцию с плохим управлением порошковым питателем экструдера, или с накоплением не расплавленного полимера на пакете сеток (расположенном между экструдером и насосом головки экструдера). Поэтому текущий контроль зубчатого насоса может быть использован для индикации желательности изменения технологических параметров оборудования, расположенного выше по течению относительно экструдера, для улучшения работы порошкового питателя или для сведения к минимуму образования материалов, которые могли бы забивать пакет сеток. Следует иметь в виду, что изменение управления процессом для любого оборудования, расположенного выше по течению относительно экструдера (то есть любого расположенного выше по течению оборудования, а не только реактора), которое позволяет улучшить качество материала или эксплуатационные параметры в расположенном ниже по течению местоположении, также не выходит за рамки настоящего изобретения.

В другом примере, а именно, при текущем контроле пиков давления, которые появляются на выпуске водяного насоса (гранулятора) полимерных гранул, эти пики могут быть связаны с плохим гранулированием в плите матрицы экструдера или с засором линии передачи материала. Такая индикация может быть использована для управления технологическими параметрами, связанными с экструдером, а также может быть использована при нахождении и устранении неисправностей, для увеличения производительности, снижения времени простоев и технического обслуживания и текущего ремонта, и для увеличения выпуска высококачественной продукции.

Текущий контроль сигналов расположенного ниже по течению оборудования, что не является прямым измерением химических или физических параметров, производимый для выявления необходимости раннего управления процессом, такого как был описан здесь выше, может быть интегрирован (введен) в оборудование управления реактором для образования замкнутой системы управления реактором. Амплитуда необходимого сигнала может быть определена эмпирически или за счет использования компьютерного программного обеспечения, которое позволяет производить накопление комплекта (набора) данных непосредственно или за счет оценки параметров, после чего может быть произведено определение оптимального отклика для конкретной картины наблюдаемых переходных процессов. Программное обеспечение, которое используют для управления химическими процессами и которое может иметь входы сигналов от расположенного ниже по течению оборудования, может быть закуплено, например, на фирме Pavilion Technologies, Inc. of Austin, Texas (США) или у других поставщиков, или может быть разработано специалистами в области проектирования систем управления.

Приведенное детальное описание сфокусировано на специфическом примере того, как можно управлять двигателем порошкового питателя, чтобы получить информацию, полезную для управления расположенной выше по течению системой реактора. Однако специалисты в области управления легко поймут, что после прочтения данного описания практически любое расположенное ниже по течению оборудование, которое имеет связанный с ним низкочастотный сигнал, который может быть проанализирован на наличие высокочастотных переходных процессов, может обеспечивать чувствительную индикацию изменений в химическом реакторе или в эксплуатационных параметрах другого расположенного выше по течению оборудования, и поэтому может быть использовано в соответствии с настоящим изобретением. Поэтому настоящее изобретение не ограничивается приведенными примерами, а только следующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления химико-технологической системой | 2023 |

|

RU2813658C1 |

| СПОСОБЫ ОПРЕДЕЛЕНИЯ ЗНАЧЕНИЯ ТЕМПЕРАТУРЫ, ХАРАКТЕРИЗУЮЩИЕ ЛИПКОСТЬ СМОЛЫ, НА ОСНОВЕ ДАННЫХ МОНИТОРИНГА РЕАКЦИИ ПОЛИМЕРИЗАЦИИ | 2007 |

|

RU2446175C2 |

| СИСТЕМЫ И СПОСОБЫ ИЗМЕРЕНИЯ НАКОПЛЕНИЯ ЧАСТИЦ НА ПОВЕРХНОСТЯХ РЕАКТОРА | 2011 |

|

RU2564301C2 |

| СПОСОБЫ ОПРЕДЕЛЕНИЯ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ СТЕПЕНИ ЛИПКОСТИ СМОЛЫ С ИСПОЛЬЗОВАНИЕМ МОДЕЛИ СНИЖЕНИЯ ТЕМПЕРАТУРЫ НАЧАЛА ПЛАВЛЕНИЯ | 2007 |

|

RU2448981C2 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2013 |

|

RU2644173C2 |

| КОНТРОЛЬ И УПРАВЛЕНИЕ ПРОЦЕССОМ ПРОИЗВОДСТВА ПОЛИОЛЕФИНОВ | 2020 |

|

RU2811191C2 |

| СПОСОБЫ И СИСТЕМЫ РЕГУЛИРОВАНИЯ РАЗМЕРА ПОЛИМЕРНЫХ ЧАСТИЦ | 2010 |

|

RU2573401C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ПОЛИМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРОВ ЦИГЛЕРА-НАТТА | 2005 |

|

RU2393172C2 |

| ПОЛИМОДАЛЬНЫЕ ПОЛИЭТИЛЕНОВЫЕ КОМПОЗИЦИИ И ТРУБЫ, ИЗГОТОВЛЕННЫЕ ИЗ ТАКОЙ ПОЛИМОДАЛЬНОЙ ПОЛИЭТИЛЕНОВОЙ КОМПОЗИЦИИ | 2006 |

|

RU2430123C2 |

| ПОЛИЭТИЛЕНЫ С РАСШИРЕННЫМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2014 |

|

RU2672730C2 |

Группа изобретений относится к текущему контролю и улучшению эксплуатационных параметров химического технологического процесса за счет текущего контроля переходных процессов, связанных с работой расположенного ниже по течению оборудования. Способ управления химическим технологическим процессом включает текущий контроль сигнала, связанного с расположенным ниже по течению относительно химического реактора технологическим оборудованием, для того чтобы обнаружить протекающие в нем переходные процессы, при этом текущий контроль сигнала включает периодический текущий контроль сигнала для нахождения линии развертки от прибора, которая несет информацию относительно номинальных эксплуатационных параметров процесса и последующее периодическое наблюдение сигнала для обнаружения одного или нескольких переходных процессов в указанном технологическом оборудовании выше или ниже линии развертки, которые связаны с изменением качества материала, полученного в химическом процессе производства, затем осуществляют нахождение связи изменения качества продукта с обнаруженными переходными процессами, регулирование параметра процесса, связанного с расположенным выше по течению технологическим оборудованием, в ответ на изменение качества продукта. Представлен также способ управления получением порошка полиолефина в процессе производства полиолефина, в котором применяют реактор, используемый для полимеризации олефина. Достигается повышение чувствительности контроля и упрощение управления процессом. 2 н. и 8 з.п. ф-лы, 3 ил.

| Способ автоматического управления процессом получения синтетического каучука | 1984 |

|

SU1199758A1 |

| Способ управления процессом полимеризации альфа-олефинов | 1980 |

|

SU929649A1 |

| СПОСОБ КОНТРОЛЯ РАСПРЕДЕЛЕНИЯ МОЛЕКУЛЯРНОГО ВЕСА В ПОЛИМЕРАХ | 1992 |

|

RU2119924C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ АЛЬФА-ОЛЕФИНОВ | 1991 |

|

RU2091393C1 |

| Способ автоматического управления процессом получения синтетического каучука | 1984 |

|

SU1199758A1 |

| Способ автоматического управления процессом полимеризации пропилена | 1976 |

|

SU651006A1 |

| RU 2056436 С1, 20.03.1996 | |||

| US 5403603 А, 04.04.1995 | |||

| US 4404640 А, 13.09.1983 | |||

| US 3226873 А, 04.01.1966 | |||

| ГОЛУБЯТНИКОВ В.А., ШУВАЛОВ В.В | |||

| Автоматизация производственных процессов в химической промышленности | |||

| - М.: Химия, 1985, с.145-146, 239-242. | |||

Авторы

Даты

2006-02-20—Публикация

2001-04-20—Подача