Настоящее изобретение относится к системам управления технологическим процессом, а более конкретно, к управлению процессом получения серы по методу Клауса. Изобретение может быть использовано при утилизации сероводорода в нефтяной, газовой, нефтеперерабатывающей промышленности, а также цветной металлургии.

В процессах очистки и подготовки газа на нефте- и газоперерабатывающих производствах образуется поток сероводородсодержащего (кислого) газа, который подлежит утилизации. Наиболее распространенным способом утилизации сероводорода является способ получения серы из кислого газа методом Клауса.

Фундаментальный процесс Клауса включает две стадии - термическую и каталитическую. На термической стадии происходит высокотемпературное сжигание исходного кислого газа в реакционной печи в присутствии воздуха горения. Под термином «воздух горения» в настоящем описании подразумевается воздух с различным содержанием кислорода. При этом в печи термического реактора конверсия сероводорода в серу может достигать до 75%. Дальнейшее превращение сероводорода в серу происходит на каталитической стадии. Остаточные сернистые соединения удаляются на установках очистки отходящих газов Клауса.

На термической стадии высокотемпературное сжигание кислого газа в реакционной печи осуществляют при подаче стехиометрического количества воздуха горения. Стехиометрическое соотношение объема воздуха горения к объему исходного кислого газа, в зависимости от состава кислого газа, регулируется в пределах 2:1-3:1. Реакция протекает при температуре 900-1350°С в зависимости от концентрации H2S в исходном газе и наличия в нем углеводородов, аммиака и других примесей. При этом одна треть H2S полностью сгорает с превращением в SO2, а оставшаяся неокисленная часть H2S дополнительно взаимодействует с образовавшимся SO2 по термической реакции Клауса с превращением в элементарную серу и водяной пар при достаточном времени пребывания в камере реакционной печи. Полученная таким образом элементарная сера выделяется из технологического газа путем конденсации паров серы, остаточное не прореагировавшее количество H2S и SO2 в технологическом газе поступает на стадию каталитической конверсии.

В процессе Клауса отношение H2S:SO2 играет важную роль для получения оптимальной конверсии серы и достигается путем изменения количества воздуха горения в зависимости от колебаний расхода и состава исходного кислого газа и с учетом поддержания стабильности пламени и температуры в реакционной печи.

Требования по защите окружающей среды от выбросов соединений серы в атмосферу становятся все жестче, что приводит к необходимости постоянно совершенствовать существующие технологии утилизации кислых газов и оптимизировать управление процессом получения серы.

Известны многочисленные способы управления работой установок Клауса.

В патенте США №3871831, МПК G01N 7/00, С01В 17/16 представлен способ автоматического управления установкой получения серы, в котором управляющий сигнал для регулирования потока воздуха горения на входе в установку вычисляется, исходя из измеренных концентраций H2S и О2 перед термической ступенью с учетом корректировки по измеренной концентрации компонентов в отходящем газе на выходе установки.

Патент США №7531135, МПК G01N 21/00, G01N 35/08, С01В 17/02, С01В 17/00 описывает способ и систему управления, в котором осуществляют анализ состава технологического газа в двух точках для управления количеством кислородосодержащего газа в потоке технологического газа, в результате чего оптимизируется соотношение сероводорода и кислорода. Предложенная система управления по своему составу аналогична описанным системам в патенте США №3871831. При этом на основе компьютерного моделирования обосновывается количество и места отбора проб (газовых анализаторов) О2, H2S и SO2 на установке Клауса для достижения требуемых характеристик по точности и быстродействию системы управления с целью повышения степени извлечения серы.

В патенте США №4543245, МПК С01В 17/16 рассматривается управление температурой в двух реакционных зонах термического реактора процесса Клауса для оптимизации функционирования установки получения элементарной серы. При этом система управления, наряду с регулированием стехиометрического соотношения объема воздуха горения к объему кислого газа, в зависимости от состава последнего, обеспечивает регулирование температурного режима в двух зонах термического реактора в желательных диапазонах путем перераспределения исходного кислого газа между зонами.

В патенте США №4836999, МПК С01В 17/04 описывается управление печью Клауса с учетом корректирующего сигнала анализатора углеводородов в кислом газе.

В патенте США №8527071, МПК G05B 13/02, С01В 17/02 описаны способ и устройство для управления соотношением количества воздуха к сероводороду кислого газа в термической ступени процесса Клауса на основе адаптивного принципа управления в условиях изменений состава (в основном, медленное изменение концентрации H2S) и расхода кислого газа для поддержания заданного значения H2S к SO2 в отходящем газе, измеряемого с помощью газового анализатора. Расход суммарного воздуха на горение регулируется двумя параллельно установленными клапанами (основным и балансировочным) по расходу исходного кислого газа на входе термической стадии для поддержания заданного соотношения H2S:SO2=2:1 в отходящем газе после каталитической ступени с целью обеспечения максимальной конверсии H2S. Выработка управляющих воздействий осуществляется программным модулем процессорной системы управления, в качестве которой может быть использована распределенная система управления или программируемый логический контроллер. Алгоритм адаптивного управления программного модуля разработан с применением пропорционально-интегрально-дифференциального закона регулирования оптимальным соотношением воздуха и исходного кислого газа с использованием низкочастотной фильтрации колебаний входных сигналов и сравнения пороговых значений выходных сигналов с помощью Булевой и нелинейной логики с целью повышения стабильности адаптивного регулирования.

В целом приведенные патенты раскрывают автоматические схемы регулирования соотношения потоков исходного кислого газа и воздуха горения в реакционной печи для поддержания необходимой стехиометрии реакции Клауса и сокращения вредных газовых выбросов в атмосферу. Базируясь на контроле процесса Клауса на основе анализа состава отходящего газа, они обеспечивают относительно точное измерение условий процесса, но имеют существенный недостаток транспортного запаздывания между временем, когда кислый газ, содержащий сероводород, поступает на термическую стадию и временем выхода отходящего газа. В зависимости от скорости потока газов, числа каталитических стадий и стадии доочистки, а также других параметров процесса, транспортное запаздывание может составлять от двух до трех минут задержки времени и более.

Описанные принципы управления могут обеспечить стабильное автоматическое управление технологическим процессом, если поток кислого газа в процессе извлечения серы является относительно постоянной величиной или имеют место умеренные изменения его расхода и состава вблизи проектных показателей.

В условиях существенных изменений нагрузки и состава исходного кислого газа (что обычно имеет место при эксплуатации установок) необходимо обеспечить быстрое реагирование на изменения для предотвращения существенной потери эффективности извлечения серы и возможного повреждения катализатора, что, как правило, осуществляется вмешательством в процесс оператора, которое на практике не может быть оптимальным. В результате трудно достичь эффективного управления, и требуется дополнительная очистка отходящего газа для снижения выбросов.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению является способ с использованием нового поколения системы управления горелкой (Advanced Burner Control, далее АВС+), приведенный в статье «Next generation SRU control with ABC+», авторы Gerton Molenaar и Aernout Henning, Jacobs Nederland B.V., SULPHUR 326, январь-февраль 2010 г.).

В соответствии с описанием система АВС+ состоит из трех составляющих: упреждающего регулирования исходного кислого газа (в частности, кислого газа амина и газа отпарки кислых стоков); регулирования с обратной связью качества отходящего газа Клауса; регулирования воздуха горения.

Первая функция осуществляется путем изменения расхода и коррекцией по изменениям давления, температуры и молекулярного веса (состава) исходного кислого газа. В результате динамически изменяется соотношение воздуха горения к исходному кислому газу, чтобы точно подать надлежащий объем воздуха для каждого исходного кислого газа, направляемого на сжигание.

Вторая функция используется для коррекции суммарного упреждающего сигнала о количестве требуемого воздуха для компенсации ошибок измерения, динамических и статических ошибок, нелинейности характеристик установки получения серы и др.

Третья функция обеспечивается регулированием общего потока воздуха горения за счет рационального сочетания характеристик основного клапана и специального балансировочного клапана воздуха горения на основе заданного значения общего потока воздуха, являющегося требуемым количеством воздуха в подаваемом газе, скорректированном для компенсации отклонения качества отходящего газа.

В результате система АВС+ обеспечивает точное и быстрое регулирование потока воздуха за счет интеграции надежной системы анализаторов в систему регулирования воздуха горения к горелке термической ступени по возмущению (управление по возмущению с прямой связью) и отклонению (управление по отклонению с обратной связью) на основе динамического изменения соотношения воздуха горения к исходному кислому газу. Непрерывное регулирование подачи потока воздуха горения позволяет максимизировать эффективность получения серы на установке и сократить выбросы в атмосферу.

Для достижения эффективности управления системы АВС+, как указывается авторами статьи, требуется продуманный проект системы управления в сочетании с высокими требованиями к техническим средствам по надежности, доступности, точности и воспроизводимости результатов, прежде всего поточных анализаторов, систем подготовки проб, регулирующих клапанов и другого оборудования.

Кроме того, существуют еще три аспекта, которые могут негативно влиять на работу системы АВС+, несмотря даже на правильную реализацию при проектировании. Сложные каскадные многоэлементные схемы регулирования требуют высококвалифицированной настройки специалистами с глубокими знаниями и большим практическим опытом работы с системой АВС+ и процессом Клауса. При этом используемые алгоритмы основаны только на статистическом анализе, что приводит к тому, что постепенные изменения в ходе эксплуатации ряда расчетных параметров, определяющих рабочие характеристики системы АВС+, требуют повторного перепроектирования и наладки. Это не позволяет в полной мере использовать автоматизированную систему в режиме реального времени и приводит к присутствию человеческого фактора в лице операторов установки, от которых требуется периодическое вмешательство в процедуру выполнения алгоритма управления; но без хорошего понимания процесса, мастерства и опыта невозможно достичь всех преимуществ системы АВС+.

Таким образом, система АВС+, не обладая способностью к автоматической самонастройке и адаптации, не обеспечивает оптимальных режимов ведения технологического процесса, независимо от опыта операторов, поскольку термическая и каталитическая стадии процесса Клауса относятся к сложным объектам управления со многими возмущающими факторами и транспортным запаздыванием. Все это в целом не позволяет достичь максимальной эффективности извлечения серы.

Технической задачей, которую решает настоящее изобретение, является повышение эффективности извлечения серы за счет оптимизации управления процессом конверсии H2S в серу, а также сокращение времени оптимизации с возможностью осуществлять управление процессом в режиме реального времени как в условиях стационарного процесса, так и в условиях резкого изменения расхода и состава исходного газа.

Техническая задача решается благодаря тому, что управление процессом получения серы по методу Клауса, включающим термическую стадию и, по меньшей мере, одну стадию каталитической конверсии, осуществляют путем регулирования в режиме реального времени стехиометрического соотношения объема воздуха горения к объему кислого газа, поступающих на термическую стадию, в зависимости от состава исходного кислого газа и отходящего газа процесса Клауса за счет изменения расхода воздуха горения. Расход воздуха горения регулируют с использованием многопараметрической последовательной модели, рассчитанной для термической стадии и стадии каталитической конверсии при различных граничных условиях, прогнозирующей состояние информационно-измерительной и управляющей системы. Для построения модели сначала проводят анализ физико-химических процессов и уравнений неравновесной термодинамики, включающих уравнения химической кинетики для обеих стадий. На основе анализа рассчитывают концентрацию компонентов, а также давление и температуру общего потока технологического газа на выходе термической стадии. Компоненты технологического газа на выходе термической стадии, концентрацию которых рассчитывают, выбирают из ряда: H2S, SO2, H2О, О2, Н2, СО, СО2, COS, CS2, S. При этом при расчете учитывают параметры межмолекулярного взаимодействия, такие как потенциал Леннарда-Джонса, Штокмайера, фактор сложности межмолекулярного взаимодействия и парахор (А.Г. Морачевский, И.Б. Сладков. Физико-химические свойства молекулярных соединений. (Экспериментальные данные и методы расчета). Ленинград: «Химия», 1967 г.). Это позволяет решать уравнения тепломассопереноса индивидуально для каждого компонента исходного газа и выбирать для оптимизации только те компоненты, которые на данной ступени существенно влияют на скорость процесса или на скорость выделения серы.

Результаты расчетов используют в качестве входных данных для моделирования каталитической стадии, а затем с учетом концентраций соединений серы в отходящих газах Клауса строят функционал, входящий в критерий оптимизации управления процессом и определяющий его достижение. В качестве граничных условий для системы уравнений, описывающих модель термической стадии, принимают концентрацию компонентов, рассчитанную по диаграмме состояний реального газа с учетом фугитивности, а в качестве граничных условий для стадии каталитической конверсии - концентрацию компонентов, рассчитанную по диаграмме состояния трехфазной системы газ-жидкость-твердое вещество, при этом также учитывается фугитивность газовой фазы. Учет фугитивности позволяет расширить область температур, в которых применимы данные уравнения, и таким образом уменьшить как количество расчетных блоков, так и количество точек бифуркации, что делает возможным применение данных расчетов для автоматизированного режима управления в реальном времени и для установок получения серы различного типа.

На основании функционала корректируют в режиме реального времени расход воздуха горения посредством основного клапана при изменениях расхода воздуха горения в пределах 10-90% и балансировочного клапана при изменениях расхода воздуха горения до 10% от проектного значения. При этом одномоментно рассчитывают подачу основного и балансировочного воздуха горения. Это связано с тем, что время релаксации процесса ограничено не только химическими реакциями и скоростью диффузионных процессов, но и временем срабатывания аппаратуры. Измерения состава исходного кислого газа и отходящего газа установки ведут с использованием поточных газовых анализаторов.

Для построения функционала предварительно (до начала процедуры управления установкой извлечения серы) осуществляют компьютерный анализ системы управления.

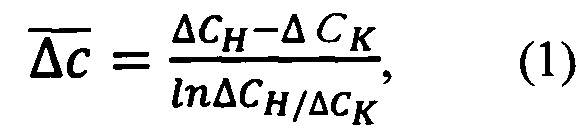

Компьютерный анализ основан на многократно испытанной в промышленных условиях модели процесса, которая базируется на расчете уравнений тепломассопереноса и динамики газовой смеси на входе и выходе каталитической стадии. В предлагаемом изобретении в качестве оптимизируемого функционала выбрана движущая сила массопередачи. В наших условиях средняя движущая сила массопередачи вычисляется по следующей формуле:

где ΔСH и ΔСK - разность рабочей и равновесной концентраций оптимизируемых компонентов технологического газа на входе и выходе каталитической стадии, соответственно (Серия «Новый справочник химика и технолога». Процессы и аппараты химических технологий. Часть I. Формула 5.4.1.6. Санкт-Петербург, издательство АНО НПО «Профессионал», 2004 г. ISBN 5-98371-021-4).

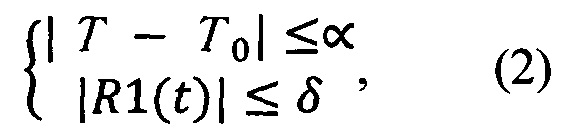

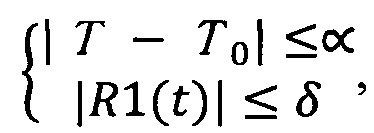

Ограничениями служит система линейных уравнений:

где Т - значение максимальной температуры функции распределения температурного поля на выходе термической стадии, °С;

Т0 - оптимальная температура горения, °С;

∝ - значение допустимых поправок на температуру, °С;

- концентрации соответствующих компонентов в отходящем газе процесса, мол.%;

- концентрации соответствующих компонентов в отходящем газе процесса, мол.%;

δ - допустимое отклонение концентраций от значений в соответствии с техническим заданием, мол. %.

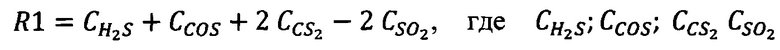

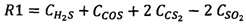

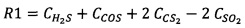

R1(t) - функция ограничения для вышеприведенной задачи нелинейного программирования в системе уравнений (2) выбрана из условия достижения максимальной степени конверсии сернистых соединений на стадии каталитической конверсии (Е. Jungst, W. Nehb Hydrogen Sulfide to Sulfur (Claus process) in Handbook of Heterogeneous Catalysis: Ed. by G. Ertl, H. Knozinger, F. Schuth, J. Weitkamp, Wiley-VCH, 2008).

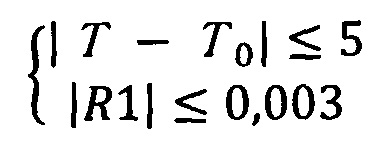

При этом полагается, что температура на термической стадии и R1 для схемы процесса Клауса ограничена следующими пределами:

Значение температуры Т0 в режиме оптимальной эксплуатации было рассчитано для данного процесса заранее с учетом конструкционных особенностей оборудования термической стадии и опыта эксплуатации установок Клауса.

Значение |R1|≤0,003 мол. % в режиме оптимальной эксплуатации определяется стехиометрией реакции получения серы (реакции Клауса). Значения допустимого разброса показателей по температуре относительно оптимальных значений ±5°С и относительная точность определения концентрации компонентов ±0,05 определяются общепринятыми требованиями к статистическим параметрам.

Таким образом, задача сводится к задаче нелинейного программирования, с линейными ограничениями, что значительно сокращает время оптимизации и позволяет осуществлять отладку и управление процессом в режиме реального времени.

Для расчета полей температур термической стадии, концентраций на каталитической стадии и оптимизации была выбрана двумерная постановка задачи газодинамики с теплопроводностью, описывающей процессы на термической и каталитической стадиях.

В качестве базовых уравнений взята полная двумерная система уравнений, учитывающая перенос, теплопроводность, вязкость, диффузию и турбулентность потока, дополненная определяющими соотношениями диаграмм состояния, эффективного коэффициента диффузии и химической реакции в k-ε приближении (М.И. Авраменко. «О k-ε модели турбулентности». Снежинск, РФЯЦ - ВНИИТФ, 2005 г.).

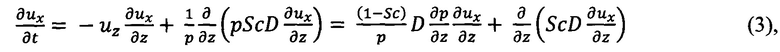

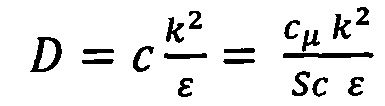

Концентрация каждого из компонентов вычислялась с помощью уравнения для продольной составляющей скорости:

где u=u(x,y,z,t) - скорость потока;

р - общее (полное) давление;

SC - турбулентное число Шмидта - эмпирические константы модели;

коэффициент диффузии компонентов с учетом турбулентности, где

коэффициент диффузии компонентов с учетом турбулентности, где

k - массовая плотность турбулентной энергии;

ε - скорость диссипации турбулентной энергии потока;

cμ - константа, определяющая турбулентную вязкость.

Граничные условия к уравнению (3)

где с - концентрация потока;

с1 - концентрация потока на верхней границе;

F - область границы потока вдоль движения.

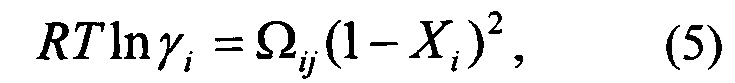

На нижней границе учтен фазовый переход с последовательным чередованием фаз (образуется тонкая пленка жидкой фазы), состав которой соответствует диаграмме состояний. Химическое равновесие в системе рассчитывается с использованием методов минимизации общей энергии Гиббса системы в наборе точек, удовлетворяющих условию материального баланса. Моделирование термической стадии проводилось с учетом неидеальности газовой фазы. Использовались стандартные молярные энергии Гиббса, рассчитанные для стандартного теплообразования, стандартной молярной энтропии, температуры, зависящей от молярной теплоемкости. Для описания термодинамических свойств жидкой фазы была использована модель сохранения химических потенциалов в газовой (H2S, SO2, Н2O, O2, Н2, СО, СO2, COS, CS2, S) и жидкой (S2-S8) фазах с учетом фильтрования потока:

где R - универсальная газовая постоянная;

Т - температура фазового перехода;

γi - параметры взаимодействия компонентов в жидкой фазе;

Ωij - параметр взаимодействия в i-j бинарной системе в газовой фазе, который зависит от состава среды и температуры;

Xi - концентрация компонента в жидкой фазе.

Таким образом, получены уравнения, которые связывают входные параметры процесса с выходными параметрами. Полученные уравнения адекватно и с минимальной ошибкой отражают связь между входными и выходными переменными во всем диапазоне изменения входных переменных. Расчет каталитической и термической стадий отличается только граничными условиями, а именно диаграммами состояния исходных элементов. Для термической стадии использовались диаграммы состояния реальных газов с учетом фугитивности (Лысов В.Г., Рыков Ю.Г. «О вычислении фазового равновесия в задачах многокомпонентной фильтрации». Препринты ИПМ им. М.В. Келдыша, 2014 г.), а для каталитической системы использовалась реализованная модель диаграмм состояния с учетом извлечения серы, то есть перехода в жидкую и твердую фазу с учетом фугитивности газовой фазы.

Для построения диаграмм состояния компонентов исходного кислого газа в концентрационном сечении С(х,у) было использовано уравнение непрерывности (массопереноса). Анализ температурных режимов (энергии Гиббса) позволяет предположить, что преобразование фаз происходит последовательно (паровая фаза переходит в жидкую, жидкая - в твердую).

Отличительной особенностью для данной модели является то, что уравнения тепломассопереноса рассчитываются для каждого компонента отдельно, а влияние общего потока учитывается введением эффективного коэффициента диффузии, рассчитанного с использованием интеграла Штокмайера и эффективной константы химической реакции, что резко сокращает время, необходимое для расчета количества воздуха горения, необходимого для получения оптимального режима и выделения серы. Это значительно сокращает время расчетов и позволяет получать результаты для управления системой в режиме реального времени. На базе этих уравнений мы можем получить распределение концентраций как на термической стадии, так и на каталитической стадии процесса. Критерием выбора для серосодержащих компонентов служит пренебрежимо малое значение концентраций (третий порядок малости), для компонентов, не содержащих серу, низкие значения вышеперечисленных потенциалов и парохора. В этом случае они практически не влияют на функцию оптимизации многофакторной технологической системы (С. Гроот, П.М. Мазур. «Неравновесная термодинамика». Мир, Москва, 1964 г.). Данный подход позволяет существенно сократить время расчета и оптимизации и решать задачу, связанную с реализацией системы управления в режиме реального времени для переходных процессов, а именно при изменении рабочего режима установки или резком изменении параметров исходного кислого газа.

Управление процессом осуществляют как в стационарном режиме, так и при переходе с одного стационарного режима на другой, а также при оптимизации технологического процесса в стационарном режиме.

Управление процессом происходит в следующей последовательности.

По начальным измеренным значениям исходных концентраций компонентов, давления, расхода и температуры кислого газа рассчитывают текущие концентрации H2S, SO2, Н2O, О2, Н2, СО, СО2, COS, CS2, S в технологическом газе и тепловое поле на выходе термической стадии и сравнивают распределение температуры теплового поля с температурой Т0, определяемой на основании исходных данных, которые, как показал предварительный анализ, в основном, определяют градиент осаждения серы. Это сравнение необходимо для проверки адекватности модели. Если модель неадекватна, то выдается сигнал в систему управления.

Результаты вышеперечисленных данных являются входными данными для определения концентраций каталитической стадии. По расчетным концентрациям этих компонентов определяют тангенс угла наклона диаграмм состояния и значение  в зависимости от времени. Рассчитывают компоненты на выходе каталитической стадии и определяют разность оптимальной и реальной скоростей извлечения серы, которая определяется функцией массопередачи по уравнению (1). Если данная разность соответствует точности измерения концентраций измерительной аппаратуры (например, поточных газоанализаторов), а температура попадает в заданный диапазон температур и выполняются условия второго уравнения из системы линейных уравнений (2), то считают, что процесс эксплуатируется вблизи оптимальной области. Следовательно, коррекция регулирования не требуется.

в зависимости от времени. Рассчитывают компоненты на выходе каталитической стадии и определяют разность оптимальной и реальной скоростей извлечения серы, которая определяется функцией массопередачи по уравнению (1). Если данная разность соответствует точности измерения концентраций измерительной аппаратуры (например, поточных газоанализаторов), а температура попадает в заданный диапазон температур и выполняются условия второго уравнения из системы линейных уравнений (2), то считают, что процесс эксплуатируется вблизи оптимальной области. Следовательно, коррекция регулирования не требуется.

В случае несоблюдения хотя бы одного из этих условий выполняют следующие регулирующие действия. Предполагая, что массовый расход воздуха горения является линейной функцией температур на термической стадии, расчетным образом определяют необходимый расход воздуха горения, который вместе с исходным газом подается на установку.

Коэффициентом пропорциональности между дополнительным количеством воздуха горения и величиной R1 является тангенс угла наклона диаграммы состояния вблизи точки росы (С. Гроот, П.М. Мазур. «Неравновесная термодинамика». Мир, Москва, 1964 г.). Однако, если подача воздуха горения осуществляется поворотами клапана, более точное значение можно определить экспериментально, определяя заранее коэффициент пропорциональности, путем статистической градуировки. Таким образом осуществляется подача воздуха горения и исходного газа на термическую стадию в соответствии с отношением текущих расходов воздуха горения и исходного кислого газа, поступающих на переработку, к требуемым (вычисленным) расходам.

Для иллюстрации ниже приводится пример осуществления вышеуказанного способа, не ограничивающий объем изобретения.

Пример

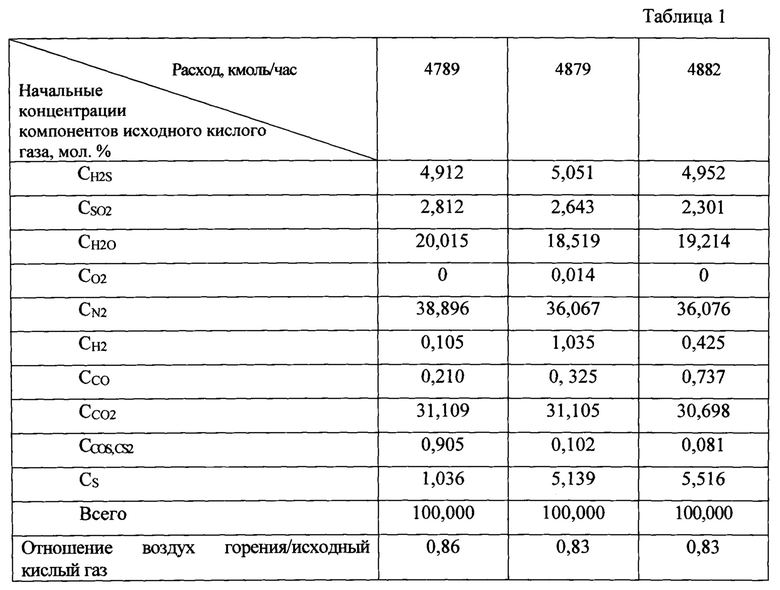

Была проанализирована работа установки получения серы методом Клауса «ниже точки росы», схема управления которой изображена на фиг. 1.

Схема включает: измерительный блок 1, в состав которого входят газоанализатор, который определяет полный состав кислого газа, датчик давления, расходомер и датчик температуры; клапан-отсекатель кислого газа 2 на входе на установку; основной 3 и балансировочный 4 регулирующие клапаны, управляющие расходом воздуха горения, поступающего на термическую ступень 5 с учетом распределения температурного поля на термической ступени, состава исходного кислого газа и соотношения серосодержащих соединений в отходящих газах; каталитическую ступень 6 установки Клауса; измерительный блок 7, в состав которого входит газоанализатор, установленный после каталитической ступени установки Клауса, который измеряет отношение H2S к SO2 в отходящих газах; систему автоматизированного управления 8, датчик температуры 9 термической ступени, измерительные блоки 10, 11, в состав которых входят датчики расхода, температуры и давления воздуха; реактор каталитической ступени 12, работающий в режиме «ниже точки росы», измерительный блок 13, в состав которого входит датчик расхода, давления и температуры воздуха; регулирующий клапан 14, обеспечивающий особо точное регулирование отношения воздуха, подаваемого на каталитическую ступень установки Клауса, к технологическому газу. Клапан 14 необходим для данного частного случая реализации схемы установки Клауса, так как она работает в режиме температур «ниже точки росы». Этот режим является наиболее неустойчивым по отношению к внешним влияниям. Особенности режимов, осуществляемых на границе фазовых переходов (3.1.3. Фрактальная модель образования критических зародышей в процессах кристаллизации, http://rusnauka.narod.ru/lib/phisic/destroy/glava3.htm), приводят к тому, что общая погрешность, связанная с упрощениями модели и точностью аппаратуры, может привести к условиям, при которых значения  таковы, что может происходить зародышеобразование по второму механизму даже при осуществлении управления клапанами 3 и 4. Это, как следствие, в режиме, близком к фазовому переходу, может привести к фрактальному зародышеобразованию в пористом катализаторе и впоследствии уменьшить его эффективность. В этом случае выдается повторный сигнал на клапан 14.

таковы, что может происходить зародышеобразование по второму механизму даже при осуществлении управления клапанами 3 и 4. Это, как следствие, в режиме, близком к фазовому переходу, может привести к фрактальному зародышеобразованию в пористом катализаторе и впоследствии уменьшить его эффективность. В этом случае выдается повторный сигнал на клапан 14.

Система автоматизированного управления 8 обрабатывает показания датчиков измерительных систем 1, 7, 10, 11, 13 и показания датчика температуры 9 термической ступени с использованием выше приведенной математической модели и подает управляющие сигналы на соответствующие регулирующие клапаны 3, 4, 14.

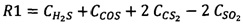

На фиг. 2 приведена структурная схема системы автоматизированного управления 8. Входные сигналы от датчиков обрабатываются в блоке обработки данных 15 и поступают в блок контроллеров 16, где производится сравнение статистически обработанных экспериментальных данных (Т0, R1) с требованиями системы уравнений (2) с учетом точности измерений газоанализаторов. В случае выполнения этих требований технологический процесс оптимален и не требуется корректировка сигналов управления.

В случае невыполнения требований, исходя из замеренных расходов исходного кислого газа и оптимальных значений концентраций, температур, давления на выходе каталитической ступени, расхода воздуха горения на входе термической ступени и воздуха на входе каталитической ступени, рассчитанных в математическом модуле 17, блок контроллеров 16 формирует сигналы управления на блок управления регуляторами 18 для выдачи выходных сигналов управления регулирующими клапанами 3, 4, 14.

Предварительно при помощи компьютерного моделирования был выполнен анализ данной системы, который включал расчет оптимальных и близких к ним режимов эксплуатации в диапазонах изменения всех характеристик кислого газа. Для каждого режима определялись концентрации компонентов, температура, расход и давление на входе и выходе каждой ступени (термической и каталитической) и соотношение  для каталитической ступени. Это соотношение использовали для тонкой подстройки стехиометрии реакции Клауса по показаниям газоанализатора отходящего газа, установленного на выходе каталитической ступени.

для каталитической ступени. Это соотношение использовали для тонкой подстройки стехиометрии реакции Клауса по показаниям газоанализатора отходящего газа, установленного на выходе каталитической ступени.

Это основная схема управления процессом, реализуемая на стандартных установках Клауса (без систем доочистки хвостового газа), при которой соотношение R1 обеспечивает максимальное превращение соединений серы в элементарную серу (Доклад с международной конференции SULPHUR 2014, International Conference & Exhibition, ноябрь 2014 г. по теме «Sulfur Recovery On-Line Analyzers From Front End Design Through Life Cycle Ownership», авторы Stuart Simmonds, Stephane Cappe, Randy Hauer, Doug Cicerone, Ametek Process Instruments).

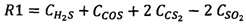

Для данной установки по уравнениям (1) и (2) была решена задача нелинейного программирования и был рассчитан оптимальный режим в пределах допустимых ограничений, при котором степень извлечения серы максимальна. При этом измеряли расход исходного кислого газа и рассчитывали концентрацию компонентов, давление, расход, температуру технологического газа и давление, расход и температуру воздуха. Рассчитывали тепловые поля термической ступени и концентрации на выходе термической и каталитической ступеней. В качестве исходных параметров задавался измеренный вектор X начальных концентраций, температуры, давления, расхода и мольных потоков компонентов исходного газа, представленных в таблице 1. После сравнения оптимальных и реальных данных в блоке контроллеров 16 рассчитывали движущую силу массопередачи  и сравнивали ее с рассчитанными оптимальными и допустимыми значениями модуля математической модели 17 для проведения проверки допустимых значений температуры и концентраций, которые определены в рамках ограничений системы уравнений (2).

и сравнивали ее с рассчитанными оптимальными и допустимыми значениями модуля математической модели 17 для проведения проверки допустимых значений температуры и концентраций, которые определены в рамках ограничений системы уравнений (2).

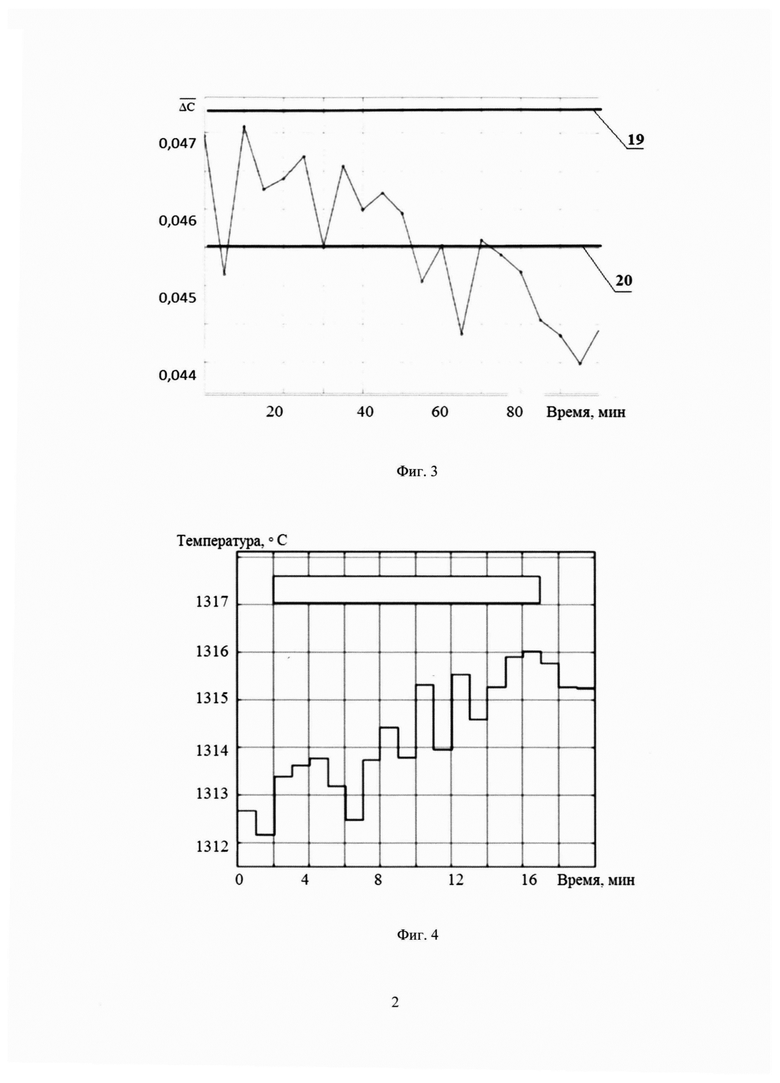

На фиг. 3 представлено распределение движущей силы массопередачи, рассчитанное для расхода потока 4879 кмоль/час, приведенного в таблице 1, от времени и ограничений. Линия 19 соответствует максимальным значениям  при которых не происходит фрактального зародышеобразования, линия 20 - допустимым значениям, ниже которой контроллер вырабатывает сигнал на управление подачей воздуха (блок 18).

при которых не происходит фрактального зародышеобразования, линия 20 - допустимым значениям, ниже которой контроллер вырабатывает сигнал на управление подачей воздуха (блок 18).

Процесс управления клапанами происходит следующим образом: если рассчитанная средняя движущая сила массопередачи для данного режима находится в пределах ошибки измерения, то управления не требуется. Если  выходит за допустимые пределы, то проверяется, какое из условий системы линейных уравнений (2) не выполняется. Для этого сигнал направляют в блок 17 и рассчитывают температурное поле термической стадии (Т0=1310±5°С).

выходит за допустимые пределы, то проверяется, какое из условий системы линейных уравнений (2) не выполняется. Для этого сигнал направляют в блок 17 и рассчитывают температурное поле термической стадии (Т0=1310±5°С).

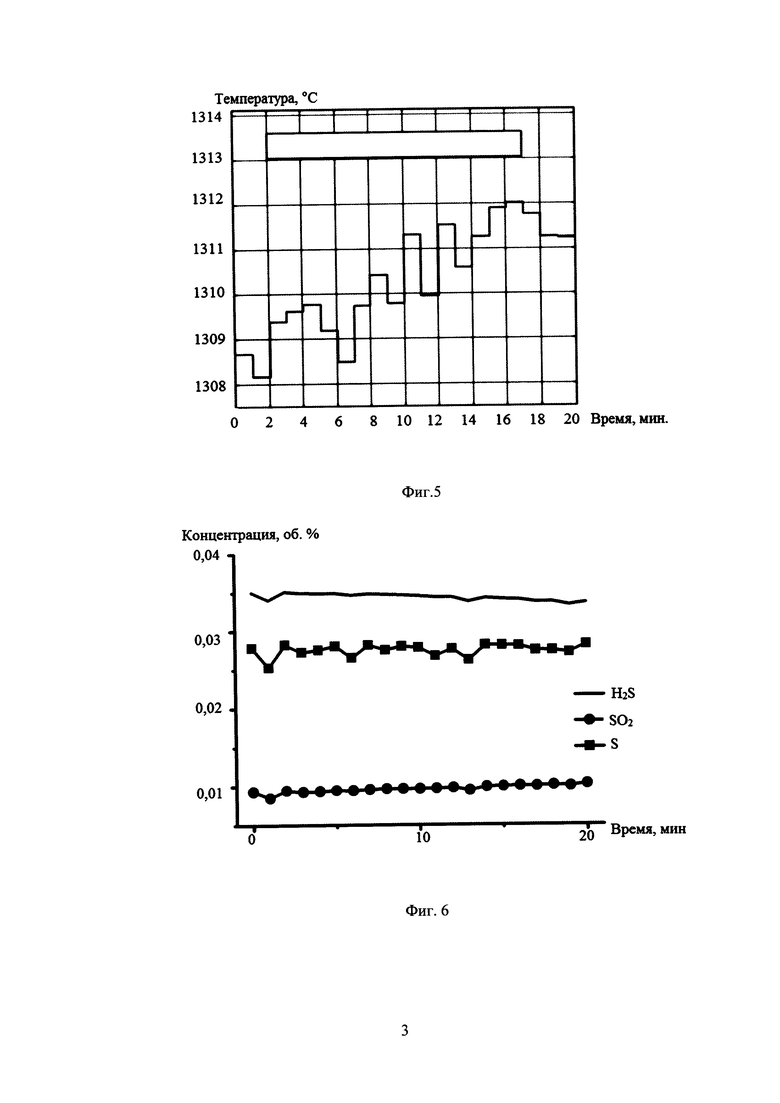

На фиг. 4 представлено распределение температурного поля на термической ступени в режиме реального времени, из которой видно, что температура выходит за пределы допустимой: колебания температур превышают 5°С.

Если не выполняется условие |Т-Т0|≤∝ (как правило, ∝=5°С), то сигнал через систему автоматизированного управления 8 поступает на регулирующий клапан 3, управляющий расходом воздуха горения, поступающего на термическую ступень, и количество воздуха уменьшается (увеличивается) в зависимости от знака под модулем вышеприведенного выражения. Если Т>Т0, то балансировочный клапан 4 уменьшает количество подаваемого воздуха, если Т<Т0, то увеличивает. При этом коэффициент пропорциональности отношения полного открытия клапана к требуемому подбирается экспериментально для каждого типа используемого оборудования.

На фиг. 5 приведены экспериментальные значения температуры термической ступени, измеренные датчиком 9 после регулирования. Видно, что выполняются условия первого уравнения системы линейных уравнений (2), и, таким образом, достигаются режимы, близкие к оптимальным.

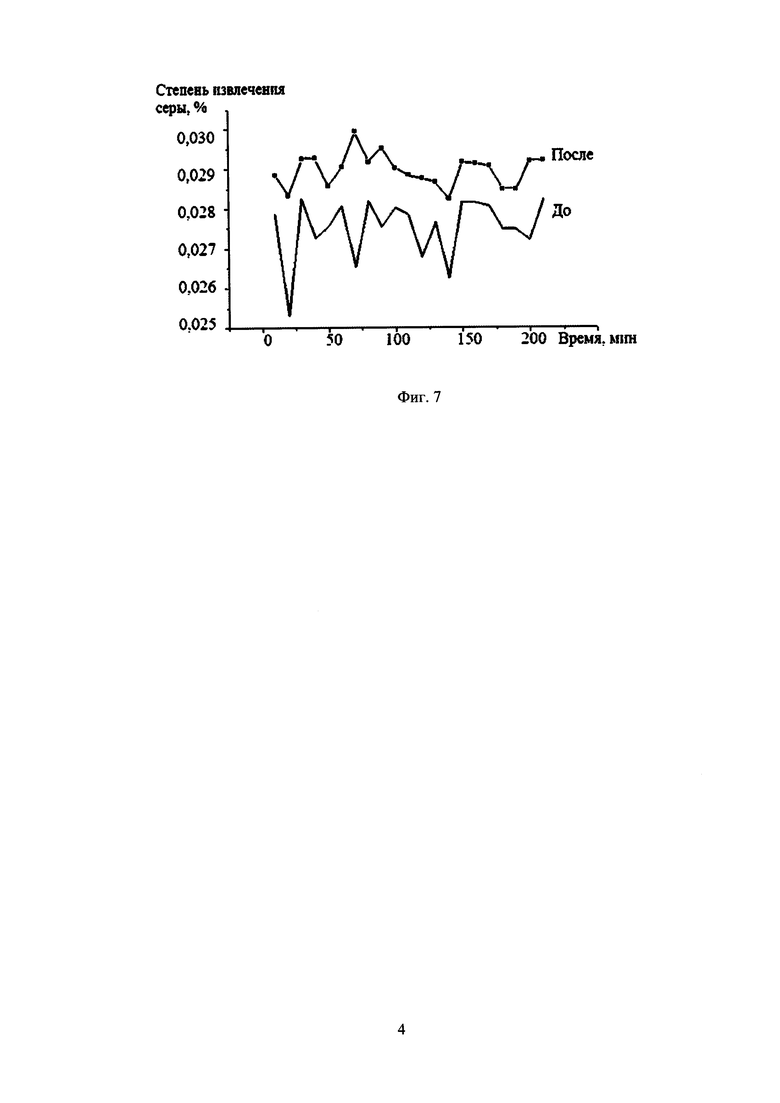

Далее проверяем выполнение второго условия системы уравнений (2). На фиг. 6 приведены экспериментальные значения концентраций H2S, SO2 и суммарной концентрации серы в зависимости от времени. Видно, что, начиная с 10-й минуты,  =0,034 об.%; 2

=0,034 об.%; 2 =0,018 об. %.

=0,018 об. %.

Расчетное значение CCOS=0,0011 об. % на фиг. 6 не представлено, так как оно практически совпадает с линией нуля. Таким образом R1=0,015 об. %, то есть второе условие из системы уравнений (2) не выполняется.

Если соотношение 2H2S>SO2 или 2H2S<SO2, то сигнал поступает на регулирующий клапан 14, обеспечивающий точное регулирование отношения воздуха к технологическому газу на каталитической ступени установки Клауса, чтобы добиться значения  , в пределах 0,003 об. %. При этом, если 2H2S>SO2, то количество подаваемого воздуха уменьшается, а если 2H2S<SO2 - увеличивается. Дополнительно установленный клапан 14 обеспечивает точность оптимального соотношения H2S к SО2 на входе на каталитическую ступень.

, в пределах 0,003 об. %. При этом, если 2H2S>SO2, то количество подаваемого воздуха уменьшается, а если 2H2S<SO2 - увеличивается. Дополнительно установленный клапан 14 обеспечивает точность оптимального соотношения H2S к SО2 на входе на каталитическую ступень.

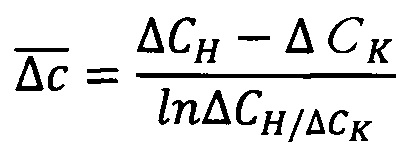

На фиг. 7 представлено увеличение степени извлечения серы в зависимости от времени на выходе каталитической ступени до и после регулирования. Видно, что начало процесса (кривая «до» (до 20 минут)) соответствует нестационарным условиям, связанным с переходным режимом. При этом вначале степень извлечения серы резко падает. В режиме после регулирования (кривая «после») такого падения нет и колебания степени извлеченной серы соответствуют стационарному режиму. При этом средняя степень извлечения серы увеличилось с 0,027 до 0,029%, то есть коррекция расхода воздуха горения на установку привела к эксплуатации установки в режиме, близком к оптимальному, что обеспечивает возможность увеличить степень извлечения серы на 0,002%/сек. Это позволяет при расходе 5745,6 кг/час исходного кислого газа с содержанием 89,2 масс. % H2S, поступающего на установку Клауса, дополнительно извлекать 19,5 кг/час серы.

Таким образом, использование аналитической модели для оптимизации управления процессом получения серы по методу Клауса позволяет в режиме реального времени осуществлять регулирование стехиометрического соотношения объема воздуха горения к объему исходного кислого газа. При этом модель, построенная на основе анализа физико-химических процессов и уравнений неравновесной термодинамики, включающих уравнения химической кинетики, для обеих стадий позволяет выбирать для оптимизации только те компоненты исходного кислого газа, которые существенно влияют на скорость выделения серы, а граничные условия для системы уравнений, описывающих модель, рассчитанные по диаграмме состояния жидкой, твердой и газообразной фазы с учетом фугитивности, дают возможность сократить количество расчетных блоков и тем самым уменьшить время расчета и, как следствие, время запаздывания. Все это в целом существенно повышает эффективность извлечения серы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОЭФФЕКТИВНОГО ПОЛУЧЕНИЯ СЕРЫ ИЗ ПОТОКА КИСЛОГО ГАЗА | 2005 |

|

RU2388524C2 |

| МОДЕРНИЗАЦИЯ УСТАНОВКИ КЛАУСА СЕРНОКИСЛОТНОЙ УСТАНОВКОЙ | 2020 |

|

RU2827769C2 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛЫХ ГАЗОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД И АММИАК | 2013 |

|

RU2556935C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ КИСЛЫХ ГАЗОВ С НИЗКИМ СОДЕРЖАНИЕМ СЕРОВОДОРОДА | 2010 |

|

RU2430014C1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛЫХ ГАЗОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД И АММИАК, ПО МЕТОДУ КЛАУСА НИЖЕ ТОЧКИ РОСЫ | 2017 |

|

RU2639701C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 1992 |

|

RU2040464C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВОССТАНОВЛЕНИЯ СЕРНИСТЫХ ДЫМОВЫХ ГАЗОВ | 2012 |

|

RU2516635C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СЕРНОЙ КИСЛОТЫ | 2020 |

|

RU2824360C2 |

| СПОСОБ РЕГЕНЕРАЦИИ СЕРЫ ИЗ ГАЗОВ, СОДЕРЖАЩИХ СЕРУ, С ВЫСОКОЙ ЭФФЕКТИВНОСТЬЮ | 2007 |

|

RU2438764C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩЕГО ГАЗА, СОДЕРЖАЩЕГО ДИОКСИД СЕРЫ | 2013 |

|

RU2523204C1 |

Изобретение может быть использовано при утилизации сероводорода в нефтяной, газовой, нефтеперерабатывающей промышленности и цветной металлургии. Управление процессом получения элементарной серы по методу Клауса, включающим термическую стадию и, по меньшей мере, одну стадию каталитической конверсии, осуществляют путем регулирования в режиме реального времени стехиометрического соотношения объема воздуха горения к объему кислого газа, поступающих на термическую стадию. Указанное регулирование проводят в зависимости от состава исходного кислого газа и отходящего газа процесса Клауса, за счет изменения расхода воздуха горения. Расход воздуха горения регулируют с использованием многопараметрической последовательной модели, рассчитанной для термической стадии и стадии каталитической конверсии при различных граничных условиях. Указанная многопараметрическая модель прогнозирует состояние информационно-измерительной и управляющей системы. Для построения модели проводят анализ физико-химических процессов и уравнений неравновесной термодинамики для обеих стадий. Рассчитывают концентрацию компонентов, давление и температуру общего потока технологического газа на выходе с термической стадии. Компонентами технологического газа на выходе термической стадии являются H2S, SO2, Н2О, О2, H2, СО, CO2, COS, CS2, S. Результаты расчетов используют в качестве входных данных для моделирования каталитической стадии. С учетом концентраций соединений серы в отходящих газах процесса Клауса строят функционал, входящий в критерий оптимизации управления процессом и определяющий его достижение. На его основании корректируют расход воздуха горения в режиме реального времени для достижения критерия оптимизации. При этом рассчитывают подачу основного и балансировочного воздуха горения. Изобретение позволяет повысить эффективность извлечения серы, осуществлять управление процессом в режиме реального времени. 5 з.п. ф-лы, 7 ил., 1 табл., 1 пр.

1. Способ управления процессом получения серы по методу Клауса, включающим термическую стадию и, по меньшей мере, одну стадию каталитической конверсии, путем регулирования в режиме реального времени стехиометрического соотношения объема воздуха горения к объему исходного кислого газа, содержащего сероводород, поступающих на термическую стадию, в зависимости от состава исходного кислого газа и отходящего газа процесса Клауса за счет изменения расхода воздуха горения, отличающийся тем, что расход воздуха горения регулируют с использованием многопараметрической последовательной модели, рассчитанной для термической стадии и стадии каталитической конверсии при различных граничных условиях, прогнозирующей состояние информационно-измерительной и автоматизированной системы управления, для построения которой сначала проводят анализ физико-химических процессов и уравнений неравновесной термодинамики, включающих уравнения химической кинетики, для обеих стадий, при этом в качестве граничных условий для термической стадии принимают концентрацию компонентов исходного кислого газа, рассчитанную по диаграмме состояний реального газа с учетом фугитивности, а в качестве граничных условий для стадии каталитической конверсии - концентрацию компонентов технологического газа, рассчитанную по диаграмме состояния трехфазной системы газ-жидкость-твердое вещество с учетом фугитивности газовой фазы, на основе анализа вычисляют концентрацию компонентов, а также давление и температуру потока технологического газа на выходе с термической стадии, используют результаты расчетов в качестве входных данных для моделирования каталитической стадии, а затем с учетом концентраций соединений серы в отходящих газах процесса Клауса строят функционал, входящий в критерий оптимизации управления процессом и определяющий его достижение, при этом в качестве функционала принимают движущую силу массопередачи, которую рассчитывают и сравнивают с допустимыми значениями для проверки допустимых значений температуры и концентрации, а в качестве критерия оптимизации принимают эффективность извлечения серы процесса Клауса, на основании функционала корректируют расход воздуха горения для достижения критерия оптимизации, при этом одномоментно рассчитывают расход основного и балансировочного воздуха горения.

2. Способ по п. 1, отличающийся тем, что компоненты технологического газа на выходе термической стадии, концентрацию которых рассчитывают, выбирают из ряда: H2S, SO2, H2O, O2, Н2, СО, CO2, COS, CS2, S.

3. Способ по п. 1, отличающийся тем, что функционал представлен в виде

с ограничениями в виде системы линейных уравнений

где  - движущая сила массопередачи;

- движущая сила массопередачи;

ΔCH и ΔCK - разность рабочей и равновесной концентрации компонентов технологического газа на входе и выходе каталитической стадии, соответственно;

T - значение максимальной температуры функции распределения температурного поля на выходе термической стадии, °С;

Т0 - оптимальная температура горения, рассчитанная заранее с учетом конструкционных особенностей оборудования термической стадии, °С;

, где

, где  ; CCOS;

; CCOS;  ;

;  - концентрации соответствующих компонентов в отходящем газе процесса, мол. %;

- концентрации соответствующих компонентов в отходящем газе процесса, мол. %;

α - значение допустимых поправок на температуру, °С;

δ - допустимое отклонение концентраций от заданных значений, мол. %.

4. Способ по п. 1, отличающийся тем, что коррекцию расхода воздуха термической стадии обеспечивают основным и балансировочным клапанами, причем основной клапан используют при изменениях расхода воздуха горения от 10 до 90%, а балансировочный клапан - при изменении расхода воздуха горения до 10% от проектного значения.

5. Способ по п. 1, в котором измерения состава исходного кислого газа и отходящего газа процесса Клауса ведут с использованием поточных газовых анализаторов.

6. Способ по п. 1, отличающийся тем, что управление установкой осуществляют как в стационарном режиме, так и при переходе с одного стационарного режима на другой, а также при оптимизации технологического процесса в стационарном режиме.

| MOLENAAR GERTON et al., Next generation SRU control with ABC+, Sulphur 326, 2010, January-February, pp | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВОССТАНОВЛЕНИЯ СЕРНИСТЫХ ДЫМОВЫХ ГАЗОВ | 2012 |

|

RU2516635C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВОССТАНОВЛЕНИЯ КИСЛОРОДСОДЕРЖАЩИХ СЕРНИСТЫХ ГАЗОВ | 1990 |

|

RU2091297C1 |

| Способ управления процессом получения элементарной серы | 1986 |

|

SU1364605A1 |

| Способ автоматического управления процессом получения элементарной серы | 1982 |

|

SU1039874A1 |

| Устройство для обработки тел вращения | 1977 |

|

SU776877A1 |

| TW 201233430 A, 16.08.2012. | |||

Авторы

Даты

2018-01-29—Публикация

2016-12-09—Подача