Перекрестная ссылка на родственные заявки

По данной заявке испрашивается приоритет по дате подачи патентной заявки Республики Корея №10-2019-0119987, поданной 27 сентября 2019 года в Ведомство интеллектуальной собственности Республики Корея, содержание которой включено в данный документ в полном объеме путем ссылки.

Область техники

Изобретение относится к способу получения материала на основе сложного диэфира, причем способ обеспечивает улучшенную реакционную способность и производительность.

Уровень техники

Пластификаторы на основе фталатов занимали 92% мирового рынка пластификаторов к 20-му веку (Mustafizur Rahman and Christopher S.Brazel "The plasticizer market: an assessment of traditional plasticizers and research trends to meet new challenges", Progress in Polymer Science 2004, 29, 1223-1248) и являются добавками, используемыми для улучшения технологичности поливинилхлорида (далее именуемого ПВХ) путем придания гибкости, долговечности, холодостойкости и т.п. и снижения вязкости при плавлении. Пластификаторы на основе фталатов вводят в ПВХ в различном содержании и используют не только для твердых продуктов, таких как жесткие трубы, но и для мягких продуктов, таких как пищевые упаковочные материалы, пакеты для крови и напольные покрытия, поскольку пластификаторы на основе фталатов являются мягкими и растяжимыми. Таким образом, пластификаторы на основе фталатов более тесно связаны с реальной жизнью, чем любые другие материалы, и широко используются для материалов, которые вступают в непосредственный контакт с организмом человека.

Однако, несмотря на совместимость с ПВХ и отличные свойства придания мягкости пластификаторами на основе фталата, возникли споры о вредной природе пластификаторов на основе фталатов, состоящие в том, что в случае, когда продукт из ПВХ, содержащий пластификатор на основе фталата, используют в реальной жизни, пластификатор на основе фталата может постепенно вытекать из продукта и действовать как возможный эндокринный разрушитель (гормон окружающей среды) и канцероген до уровня тяжелого металла (N.R. Janjua et al. "Systemic Uptake of Diethyl Phthalate, Dibutyl Phthalate, and Butyl Paraben Following Whole-body Topical Application and Reproductive and Thyroid Hormone Levels in Humans", Environmental Science and Technology 2008, 42, 7522-7527). В частности, с тех пор, как в 1960-х годах в Соединенных Штатах был опубликован доклад о том, что диэтилгексилфталат (ди-(2-этилгексил)фталат, ДЭГФ), наиболее часто используемый фталатный пластификатор, просачивался из продуктов на основе ПВХ, начали внедряться глобальные экологические нормы в дополнение к различным исследованиям вредной природы пластификатора на основе фталата на организм человека, чему способствовал рост интереса к гормонам окружающей среды в 1990-х годах.

Таким образом, чтобы реагировать на проблемы гормонов окружающей среды и экологические нормы ввиду утечки пластификатора на основе фталата, в частности, ди(2-этилгексил)фталата, многие исследователи проводят исследования с целью разработки нового альтернативного пластификатора не на основе фталата без фталевого ангидрида, используемого в производстве ди(2-этилгексил)фталата, и разработки пластификатора на основе фталата, который может заменить ди(2-этилгексил)фталат и использоваться в промышленных целях, так как подавляется утечка пластификатора, даже если он основан на фталате, а также разработки технологии подавления утечки, которая подавляет утечку пластификаторов на основе фталатов, тем самым значительно снижая риски для организмов человека, и которая отвечает экологическим стандартам.

Таким образом, в отношении пластификаторов на основе сложного эфира активно ведется разработка материалов, которые не создают экологических проблем и которые могут заменить ди(2-этилгексил)фталат, вызывающий существующие экологические проблемы. Кроме того, активно проводятся исследования по разработке пластификатора на основе сложного эфира с отличными физическими свойствами, а также исследования оборудования для производства пластификатора, и существует спрос на более эффективные, более экономичные и более простые технологические решения с точки зрения проектирования процессов.

Между тем, на большинстве промышленных площадок в качестве процесса производства вышеуказанного пластификатора на основе сложного эфира применяют периодический процесс. В отношении периодического процесса известно об изобретении, относящемся к системе разделения газа и жидкости для флегмы непрореагировавших веществ и эффективного удаления субреагентов в реакторе (корейская выложенная патентная публикация No. 10-2019-0027622) и об изобретении, связанном с системными интегрирующими установками первичной прямой реакции этерификации и второй реакции трансэтерификации с целью упрощения установок периодического процесса (корейская выложенная патентная публикация No. 10-2019-0027623).

Однако периодический процесс, используемый в вышеуказанных изобретениях, заключается в улучшении реакции путем упрощения установок или смены установок. Действительно, этот способ требует высоких затрат на добавление установок или изменение трубопроводов в процессе, так что этот способ трудно применять в промышленности. Поэтому существует потребность в разработке способа, способного оптимизировать реакцию путем модификации и регулирования условий переработки.

Краткое описание изобретения

В одном из аспектов изобретения предложен способ получения материала на основе сложного диэфира, при этом способ улучшает скорость реакции путем управления условиями реакции, тем самым повышая производительность, и снижает потребление энергии, тем самым повышая эффективность способа получения материала на основе сложного диэфира.

Согласно одному из аспектов данного изобретения, предложен способ производства, включающий приготовление (S1) сырьевой смеси путем смешивания дикарбоновой кислоты и С4-10 одноатомного спирта и получение (S2) смеси продуктов, включающей материал на основе сложного диэфира и произведенную воду, путем осуществления реакции сырьевой смеси в присутствии катализатора, при этом на стадии (S2) применяют по меньшей мере одно из указанных ниже условий А-С, и различие между начальной стадией реакции и конечной стадией реакции в указанных выше условиях А-С основано на контрольной точке реакции, которая представляет собой момент времени, выбранный из моментов времени, в которых степень конверсии реакции составляет от 10% до 80%.

Указанные выше условия А-С приведены ниже.

Условие А: установить температуру реактора на начальной стадии реакции на уровне от 150 до 220°С и установить температуру реактора на конечной стадии реакции на уровне от 180 до 250°С, при этом температура конечной стадии выше температуры начальной стадии,

условие В: добавить от 40 до 90 масс. % одноатомного спирта на начальной стадии реакции и добавить от 10 до 60 масс. % одноатомного спирта на конечной стадии реакции, в расчете на общее вводимое количество, и

условие С: добавить от 10 до 50 об. % инертного газа на начальной стадии реакции и добавить от 50 до 90 об. % инертного газа на конечной стадии реакции, в расчете на общее вводимое количество.

Согласно изобретению, может быть предложен способ получения материала на основе сложного диэфира, причем способ обеспечивает высокую скорость реакции и, таким образом, способен повышать производительность и имеет улучшенное потребление энергии и, таким образом, способен снижать затраты на переработку и обладает высокой эффективностью.

Режим осуществления изобретения

Далее изобретение описано более подробно для облегчения понимания данного изобретения. Следует понимать, что слова или термины, используемые в описании и формуле изобретения, не должны толковаться как ограниченные значением, определенным в широко используемых словарях. Также следует понимать, что слова или термины следует интерпретировать как имеющие значения, которые согласуются с их значениями в контексте соответствующего уровня техники и технического замысла изобретения, основываясь на принципе, что изобретатель может правильно определить значение слов или терминов для наилучшего объяснения изобретения.

Определение терминов

Термин «композиция», используемый в настоящем описании, включает не только продукт реакции и продукт разложения, образованный из материалов соответствующей композиции, но и смесь материалов, включающую соответствующую композицию.

Термин «обычный винилхлоридный полимер», используемый в данном описании, может означать, в качестве одного из типов винилхлоридных полимеров, полимер, который полимеризован путем суспензионной полимеризации, полимеризации в массе и т.п., и относится к полимеру, который имеет форму пористых частиц, в которых распределено большое количество пор, имеющих размер от десятков до сотен микрометров, и не имеет когезионной способности, но имеет отличную сыпучесть.

Термин «пастообразный винилхлоридный полимер», используемый в данном описании, может означать, в качестве одного из типов винилхлоридных полимеров, полимер, полимеризованный посредством микро-суспензионной полимеризации, микрозатравочной полимеризации, эмульсионной полимеризации или т.п., и относится к полимеру, который представляет собой частицы без мелких и частых пор, имеющие размер от десятков до тысяч нанометров и обладающие когезионной способностью, но плохой сыпучестью.

Приставка «изо-», используемая в данном описании, обычно означает, что с концом алкильной группы связано метальное ответвление. Однако, если в данном описании иное не определено и не названо, в данном описании эта приставка означает алкильную группу, в которой метальная группа или этильная группа соединена в качестве ответвления цепи с основной цепью алкильной группы, и используется для определения алкильной группы, в которой метильная группа или этильная группа соединена в качестве ответвления цепи с основной цепью алкильной группы, а также связана с концом алкильной группы. Эта приставка также включает значение смеси таких алкильных групп.

Термины «включающий» и «имеющий», а также производные от них, независимо от того, раскрыты они конкретно или нет, не предполагают исключение наличия каких-либо дополнительных компонентов, стадий или процедур. Во избежание какой-либо неопределенности все композиции, заявленные с использованием термина «включающая», могут включать любые дополнительные добавки, дополнительные компоненты или соединения, независимо от того, являются ли они полимерами или чем-либо другим, если не указано иное. Напротив, термин «состоящий по существу из» исключает любые другие компоненты, стадии или процедуры из объема любого последующего описания, за исключением того, что не является существенным для работоспособности. Термин «состоящий из» исключает любые компоненты, этапы или процедуры, которые конкретно не указаны или не перечислены.

Способ получения материала на основе сложного диэфира Согласно воплощению изобретения, предложен способ производства, включающий приготовление (S1) сырьевой смеси путем смешивания дикарбоновой кислоты и С4-10 одноатомного спирта и получение (S2) смеси продуктов, включающей материал на основе сложного диэфира и произведенную воду, путем осуществления реакции сырьевой смеси в присутствии катализатора, причем на стадии (S2) применяют по меньшей мере одно из указанных ниже условий А-С, и различие между начальной стадией реакции и конечной стадией реакции в указанных выше условиях А-С основано на контрольной точке реакции, которая представляет собой момент времени, выбранный из моментов времени, в которых степень конверсии реакции составляет от 10% до 80%. Указанные выше условия А-С приведены ниже.

Условие А: установить температуру реактора на начальной стадии реакции на уровне от 150 до 220°С и установить температуру реактора на конечной стадии реакции на уровне от 180 до 250°С, при этом температура конечной стадии выше температуры начальной стадии,

условие В: добавить от 40 до 90 масс. % одноатомного спирта на начальной стадии реакции и добавить от 10 до 60 масс. % одноатомного спирта на конечной стадии реакции, в расчете на общее вводимое количество, и

условие С: добавить от 10 до 50 об. % инертного газа на начальной стадии реакции и добавить от 50 до 90 об. % инертного газа на конечной стадии реакции, в расчете на общее вводимое количество.

Стадия (S1) приготовления сырьевой смеси

Способ производства согласно воплощению изобретения начинают с приготовления сырьевой смеси, и эта сырьевая смесь включает дикарбоновую кислоту и С4-10 одноатомный спирт. В некоторых случаях можно использовать один тип как дикарбоновой кислоты, так и одноатомного спирта, но можно использовать смесь двух или более их типов.

Предпочтительно сырьевые материалы сырьевой смеси, соответственно, не вводят непосредственно в реактор, в котором проводят реакцию, а вводят в реактор в состоянии как можно более однородного смешивания путем перемешивания перед введением в реактор. Это не исключает непосредственное введение в реактор дикарбоновой кислоты и одноатомного спирта в качестве сырьевых материалов. Однако, когда дикарбоновую кислоту и одноатомный спирт предварительно смешивают, а затем вводят в виде сырьевой смеси с достаточным предварительным нагреванием посредством использования отработанного тепла, реакцию, в частности, можно легко осуществить. Кроме того, как правило, катализатор реакции отделен от сырьевой смеси, вводимой в реактор. В этом случае катализатор реакции предварительно нагревают, а затем приводят в контакт с сырьевой смесью, так чтобы было возможно предотвратить побочную реакцию, протекающую при нагревании сырьевой смеси с катализатором с самого начала.

Дикарбоновая кислота, включенная в сырьевую смесь, может включать, например, одну или более кислоты, выбираемые из группы, состоящей из изофталевой кислоты, терефталевой кислоты, янтарной кислоты, адипиновой кислоты, циклогексан-1,2-дикарбоновой кислоты, циклогексан-1,3-дикарбоновой кислоты и циклогексан-1,4-дикарбоновой кислоты.

Кроме того, одноатомный спирт может представлять собой спирт С4-С10, предпочтительно С5-С9 и более предпочтительно С6 - С9. Например, одноатомный спирт может включать один или более спиртов, выбираемых из группы, состоящей из н-бутанола, изобутанола, н-пентанола, изопентанола, н-гексанола, изогексанола, н-гептанола, изогептанола, н-октанола, 2-этилгексанола, н-нонанола, изононанола, деканола, изодеканола и 2-пропилгептанола. Можно использовать смесь двух или более спиртов, и материал на основе сложного диэфира может быть получен в виде композиции с использованием смеси структурных изомеров спирта.

Стадия (S2) реакции этерификации

В способе производства согласно воплощению изобретения после приготовления сырьевой смеси выполняют стадию осуществления в сырьевой смеси реакции этерификации в определенных условиях для получения материала на основе сложного диэфира и произведенной воды.

Более конкретно, реакцию этерификации можно выполнять путем добавления катализатора в сырьевую смесь, которая представляет собой смесь дикарбоновой кислоты и одноатомного спирта, и проведения их взаимодействия в атмосфере азота.

Согласно одному воплощению изобретения, в реакции этерификации определяют конкретный момент времени в качестве контрольной точки реакции, и на основе контрольной точки реакции выделяют начальную стадию реакции и конечную стадию реакции и применяют к условиям А-С. Контрольную точку реакции выбирают среди моментов времени, в которых степень конверсии реакции составляет от 10% до 80%, и нижний предел диапазона степени конверсии, который может быть выбран в качестве контрольной точки реакции, может предпочтительно составлять 15%, более предпочтительно 20% и еще более предпочтительно 25%, а верхний предел этого диапазона может составлять предпочтительно 75%, более предпочтительно 70% и еще более предпочтительно 60%. Когда в качестве контрольной точки реакции выбран момент времени, в который степень конверсии составляет менее 10%, может увеличиться потребление энергии, в то время как увеличение скорости реакции невелико. Когда в качестве контрольной точки реакции выбран момент времени, в котором реакция проходит дальше момента времени, в который степень конверсии составляет 80%, это становится фактором, который скорее снижает скорость реакции, так что может исчезнуть смысл изменения условия реакции.

То есть, чтобы реализовать как увеличение скорости реакции, так и улучшение потребления энергии, может быть желательно, чтобы была выбрана контрольная точка реакции в пределах вышеуказанного диапазона. Начальная стадия реакции может означать степень конверсии до прохождения контрольной точки реакции, а конечная стадия реакции может означать степень конверсии после прохождения контрольной точки реакции.

Согласно воплощению изобретения, условия А-С, подлежащие регулированию, являются следующими.

Условие А: установить температуру реактора на начальной стадии реакции на уровне от 150 до 220°С и установить температуру реактора на конечной стадии реакции на уровне от 180 до 250°С,

Условие В: добавить от 40 до 90 масс. % одноатомного спирта на начальной стадии реакции и добавить от 10 до 60 масс. % одноатомного спирта на конечной стадии реакции, в расчете на общее вводимое количество и

Условие С: Добавить от 10 до 50 об. % инертного газа на начальной стадии реакции и добавить от 50 до 90 об. % инертного газа на конечной стадии реакции, в расчете на общее вводимое количество.

Указанные выше условия А-С представляют собой условия, которые необходимо применять после введения реакционного сырья и введения катализатора. Условие А может представлять собой значения для настройки реактора, а условия В и С могут быть предназначены для регулирования вводимых количеств.

При этом способ производства выполняют в реакторе, и реактор может иметь конфигурацию реакционной установки, включающей десорбер, соединенный с верхней частью реактора и выполняющий разделение газа и жидкости по отношению к не прореагировавшему одноатомному спирту, который является веществом, подлежащим испарению, и произведенной воде, а также конденсатор и отстойник для конденсации и отделения газа, выводимого из десорбера. Реакцию стадии S2 можно выполнять в такой реакционной установке.

В частности, когда сырьевую смесь дикарбоновой кислоты и одноатомного спирта вводят в реактор для начала реакции, температура реакции является более высокой, чем температура кипения одноатомного спирта, так что в качестве побочного продукта реакции образуется вода (произведенная вода) вместе с веществом на основе сложного диэфира, вызывая испарение. Реакция этерификации является равновесной реакцией, и произведенную воду, которая является продуктом, необходимо непрерывно удалять, а испарившийся непрореагировавший одноатомный спирт необходимо отправлять обратно в реактор для плавного протекания реакции. Таким образом, смешанный газ из произведенной воды и непрореагировавшего одноатомного спирта разделяют через десорбер, конденсатор и отстойник для рециркуляции одноатомного спирта обратно в реактор и для вывода произведенной воды из системы или для ее использования в качестве технологической воды в процессе.

Далее описано, какое условие необходимо регулировать, каким образом в такой реакционной среде, чтобы это было эффективным с точки зрения улучшения использования энергии и повышения скорости реакции.

Регулирование температуры реакции

Согласно воплощению изобретения, условие А среди условий, подлежащих регулированию, касается изменения заданной температуры реактора. В начале реакции реакцию проводят путем установки заданной температуры реактора в диапазоне от 150 до 220°С, а затем при прохождении контрольной точки реакции установленную температуру реактора изменяют на заданную температуру от 180 до 250°С. В этом случае заданную температуру реактора в конечной стадии реакции устанавливают выше температуры реактора на начальной стадии реакции.

Установленная температура реактора не обязательно совпадает с температурой реагентов в нем. Даже когда температура реактора установлена на уровне 200°С, реагенты могут находиться в процессе нагрева до 200°С, могут уже быть нагреты до этой температуры или могут находиться при более низкой температуре.

Когда начальную заданную температуру реактора регулируют так, чтобы она находилась в диапазоне от 150 до 220°С, может быть подавлена начальная дефлегмация одноатомного спирта, и может быть предотвращена ненужная потеря тепла. Когда начальная температура реактора установлена на температуру ниже 150°С, скорость реакции является слишком низкой, что увеличивает скорость побочной реакции с катализатором. Когда начальная заданная температура реактора установлена на температуру выше 220°С, могут возникнуть ненужные потери тепла, и реагенты могут подвергаться термической деструкции, в то время как невозможно повысить скорость реакции ввиду увеличения количества возвращаемого в виде флегмы спирта. Поэтому может потребоваться установить начальную заданную температуру реактора на соответствующем уровне.

Когда пройдена контрольная точка реакции, реакция уже прошла до определенного уровня, и таким образом, температура должна быть повышена до соответствующего уровня, чтобы максимизировать степень конверсии реакции. В этом случае необходимо установить температуру на значение от 180 до 250°С. Если заданная температура установлена на температуру ниже 180°С, степень конверсии может не достигать 99%, поэтому чистота продукта может не достигнуть требуемого уровня. Если заданная температура установлена на температуру выше 250°С, реагенты с большей вероятностью будут подвергаться термической деструкции, и существует высокая вероятность образования отложений на внутренней стенке реактора из-за реагента, продукта или катализатора. Кроме того, ввиду увеличения количества флегмы на конечной стадии реакции может потребоваться много времени для того, чтобы степень конверсии превысила 99%, или может быть невозможно достичь степени конверсии 99%.

Соответственно, как описано выше, когда заданная температура реактора выбрана в соответствии с условием регулирования, то может быть эффективно с точки зрения заблаговременного предотвращения вышеописанных ограничений и улучшения потребления энергии, если выбрана заданная температура реактора на начальной стадии реакции от 150 до 220°С, и заданная температура реактора на конечной стадии реакции изменяется до значения от 180 до 250°С. Предпочтительно заданная температура реактора на начальной стадии реакции может быть установлена на уровне от 160 до 190°С, а заданная температура реактора на конечной стадии реакции может быть установлена на уровне от 200 до 250°С.

Условие регулирования вводимого количества спирта

Согласно воплощению изобретения, условие В среди условий, подлежащих регулирования, касается разделения вводимого количества спирта. Вводимое количество спирта, подаваемого в реактор или в смеситель на начальной стадии реакции, составляет от 40 до 90 масс. % в расчете на общее вводимое количество спирта, а на конечной стадии реакции после прохождения контрольной точки реакции остаток составляет от 10 до 60 масс. %, который получают путем вычитания количества, введенного на начальной стадии реакции, из общего вводимого количества. При этом, исходя из контрольной точки реакции, спирт можно вводить партиями в начале реакции, непрерывно вводить на протяжении всей реакции или разделять и вводимых в пределах диапазона вводимого количества начальной стадии реакции. На конечной стадии реакции можно использовать тот же способ, и способ введения может независимо использовать на начальной и конечной стадиях реакции.

В общем, спирт можно использовать в количестве от 150 до 500 мол. %, от 200 до 400 мол. %, от 200 до 350 мол. %, от 250 до 400 мол. % или от 270 до 330 мол. % в расчете на 100 мол. % дикарбоновой кислоты. Когда вводимое количество, выбранное из приведенного выше диапазона, принято за 100 масс. %, то 40-90 масс. % можно вводить на начальной стадии реакции, а остальную часть можно вводить на конечной стадии реакции.

При введении одноатомного спирта, если на начальной стадии реакции вводят количество менее 40 масс. % от общего вводимого количества, расход энергии может увеличиваться без повышения скорости реакции. Это означает, что на конечной стадии реакции вводят количество выше 60 масс. %, и означает, что вводимое количество спирта, подлежащего дополнительному введению в уже нагретый реагент, превышает 60 масс. %. Поэтому может возникнуть явление, которое подавляет реакцию с точки зрения теплоты реакции. Кроме того, поскольку прямая реакция не протекает преимущественным образом, и вода не удаляется ввиду увеличения количества одноатомного спирта в азеотропной смеси с оставшейся водой, во время реакции может возникнуть ситуация, при которой катализатор дезактивируется или преобладает обратная реакция. В результате скорость реакции может стать низкой, и потребление энергии может увеличиться.

Кроме того, когда на начальной стадии реакции вводят количество выше 90 масс. %, расход энергии может быстро увеличиться. Если в реакторе присутствует большое количество одноатомного спирта, ожидается, что скорость реакции будет высокой ввиду доминирующего эффекта прямой реакции. Однако скорость реакции может стать ниже ввиду увеличения начальной дефлегмации спирта, и может возникнуть проблема, при которой увеличивается потеря энергии, вызванная увеличением количества флегмы.

Соответственно, когда вводимое количество одноатомного спирта выбрано в качестве регулируемого условия, установление количества спирта, вводимого на начальной стадии реакции, на уровне от 40 до 90 масс. % в расчете на общее вводимое количество спирта и установление количества спирта, подлежащего введению на конечной стадии реакции, на уровне от 10 до 60 масс. %, что составляет остаток от общего количества спирта, может быть эффективным для снижения потребления энергии и повышения скорости реакции. Кроме того, когда вводимое количество спирта регулируют в соответствии с вышеуказанным диапазоном, с точки зрения регулирования введения избыточного количества, которое вводят сверх эквивалентного количества для реакции этерификации, можно ожидать, что реакционная способность улучшится вопреки теоретическому прогнозу, поскольку площадь реакционного контакта материала на основе сложного диэфира и одноатомного спирта увеличивается по сравнению с тем, когда с самого начала вводят все 100% общего вводимого количества спирта. Количество спирта, подлежащего введению на начальной стадии реакции, может быть предпочтительно установлено на уровне от 40 до 80 масс. % в расчете на общее вводимое количество спирта, и количество спирта, подлежащего введению на конечной стадии реакции, может быть предпочтительно установлено на уровне от 20 до 60 масс. % в расчете на общее вводимое количество спирта. Более предпочтительно, его вводимое количество может быть установлено на уровне от 40 до 70 масс. % на начальной стадии и может быть установлено на уровне от 30 до 60 масс. % на конечной стадии.

Условие регулирования вводимого количества инертного газа

Согласно воплощению изобретения, условие С среди условий, подлежащих регулированию, касается разделения вводимых количеств инертного газа. Инертный газ, вводимый в реактор на начальной стадии реакции, составляет от 10 до 50 об. % в расчете на общее вводимое количество инертного газа, а инертный газ, вводимый на конечной стадии реакции, то есть после контрольной точки реакции, составляет остальные 50-90 об. %, что получают путем вычитания вводимого количества начальной стадии из общего вводимого количества. При этом, исходя из контрольной точки реакции, инертный газ можно вводить партиями в реактор, заполненный реагентами в начале реакции, вводить непрерывно на протяжении всей реакции или разделять и вводить в пределах диапазона вводимого количества начальной стадии реакции. На конечной стадии реакции можно использовать тот же способ, и способ введения можно использовать независимо на начальной и конечной стадиях реакции.

Инертный газ может представлять собой один или более газов, выбираемых из группы, состоящей из азота, аргона и гелия, и служит для регулирования количества флегмы для удаления производимой воды. Если общее количество инертного газа вводят с самого начала, или количество инертного газа выше 50 об. % общего вводимого количества, вводят до достижения контрольной точки реакции, может возникнуть проблема с потреблением энергии вследствие увеличения количества флегмы. Если вводимое количество инертного газа составляет менее 10 об. %, трудно удалять производимую воду, что может вызвать проблему, состоящую в замедлении реакции. Поэтому, когда вводимое количество при вводе инертного газа регулируют так, что оно находится в пределах вышеуказанного диапазона, реакционная способность и производительность могут быть улучшены. Предпочтительно, от 10 до 40 об. % инертного газа в расчете на общее вводимое количество инертного газа может быть введено на начальной стадии реакции, и от 60 до 90 об. % инертного газа может быть введено на конечной стадии реакции.

Согласно воплощению изобретения, на стадии S2 способа производства применяют по меньшей мере одно из условий А-С. Проблема в случае, когда не применяется каждое условие из условий А-С, может заключаться в том, что не выполняется каждое условие, когда применяют не все условия А-С. Например, когда применяют условие А, может быть частично компенсирована проблема, когда условия В и С не применяют, и то же самое можно применять, когда применяют условие В, но не применяют остальные условия, или когда применяют условие С, но не применяют остальные условия.

Когда вышеуказанная температура реактора (условие А), вводимое количество одноатомного спирта (условие В) и вводимое количество инертного газа (условие С) регулируют в сочетании друг с другом или независимо на основе определенной степени конверсии, даже если применяют какое-либо из них, можно ожидать заметного эффекта в улучшении реакционной способности по сравнению с уровнем техники. Когда реакция разделена на начальную стадию и конечную стадию на основе определенной степени конверсии, и к ней применяют два или более или все вышеперечисленные условия в сочетании, материал на основе сложного диэфира может быть получен с оптимальной эффективностью.

То есть, с точки зрения улучшения потребления энергии и повышения скорости реакции, предпочтительно можно применять два или более условий А-С, и более предпочтительно можно применять условия А и В, и наиболее предпочтительно можно применять все условия А-С.

В способе производства согласно воплощению изобретения регулируют условия реакции, такие как вышеуказанная температура реактора, вводимое количество и момент времени ввода одноатомного спирта, а также вводимое количество и момент времени ввода инертного газа, исходя из степени конверсии реакции, тем самым улучшая реакционную способность и производительность посредством создания оптимальных условий реакции. Соответственно, количество потребляемой энергии, чистота продукта или время реакции могут достигать превосходного уровня.

Когда условия реакции регулируют в сочетании, как описано выше, можно оптимизировать и достичь эффектов регулирования количества флегмы с учетом потребления энергии, улучшения реакционной способности посредством повышения скорости реакции и скорости повышения температуры, а также улучшения качества продукта благодаря плавному удалению образующейся произведенной воды.

При этом катализатор может быть одним или более катализаторов, выбираемых из кислотного катализатора, такого как серная кислота, соляная кислота, фосфорная кислота, азотная кислота, пара-толуолсульфоновая кислота, метансульфоновая кислота, этансульфоновая кислота, пропансульфоновая кислота, бутансульфоновая кислота и алкилсерная кислота; соли металла, такой как лактат алюминия, фторид лития, хлорид калия, хлорид цезия, хлорид кальция, хлорид железа и фосфорная кислота; оксида металла, такого как гетеро поликислота, природного/синтетического цеолита, катионо- и анионообменной смолы и органического соединения металла, такого как тетраалкилтитанат и его полимер, и предпочтительно может представлять собой тетраалкилтитанат. В качестве конкретного примера катализатором может быть тетр аалкилтитанат.

Количество используемого катализатора можно изменять в зависимости от его типа. В одном примере гомогенный катализатор можно использовать в количестве от 0,01 до 5 масс. %, от 0,01 до 3 масс. %, от 1 до 5 масс. % или от 2 до 4 масс. % в расчете на 100 масс. % реагентов, а гетерогенный катализатор можно использовать в количестве от 5 до 200 масс. %, от 5 до 100 масс. %, от 20 до 200 масс. % или от 20 до 150 масс. % в расчете на общую массу реагентов.

Стадия (S3) нейтрализации смеси продуктов

Согласно воплощению изобретения способ производства может дополнительно включать нейтрализацию (S3) смеси продуктов, полученной на стадии S2, путем добавления нейтрализатора, содержащего гидроксид щелочного металла и воду.

В качестве гидроксида щелочного металла, используемого при нейтрализации, может быть использован гидроксид натрия или гидроксид калия, и гидроксид натрия или гидроксид калия можно растворять в воде в количестве 0,1-10% и использовать в виде водного раствора. Стадия нейтрализации может представлять собой процесс дезактивации катализатора, оставшегося в смеси продукта, путем введения вышеуказанного водного раствора гидроксида щелочного металла. При этом образуется соль, и ее удаляют в виде твердого продукта, и смесь продуктов может быть разделена на органический слой, содержащий материал на основе сложного диэфира, и водный слой, содержащий воду, и может быть раздельно выгружена по слоям.

Смесь продуктов, подвергнутую вышеуказанной стадии нейтрализации, выгружают в виде органического слоя, содержащего материал на основе сложного диэфира. При этом выгружаемый органический слой может быть подвергнут заданному процессу очистки для получения материала на основе сложного диэфира, а слой воды может проходить через систему очистки сточных вод для извлечения одноатомного спирта и рециркуляции воды в качестве технологической воды.

Композиция пластификатора и полимерная композиция Согласно другому воплощению изобретения, предложена композиция

пластификатора, включающая материал на основе сложного диэфира, полученный способом производства, описанным выше.

Композиция пластификатора может включать обычно используемые компоненты и не ограничена ими.

Композиция пластификатора включает композицию эпоксидированного алкилового сложного эфира, и композицию пластификатора, включающую композицию эпоксидированного алкилового сложного эфира, можно использовать самостоятельно, и можно использовать смешанный пластификатор, дополнительно содержащий вторичный пластификатор.

В качестве вторичного пластификатора можно использовать материал на основе терефталата, материал на основе изофталата, материал на основе фталата, материал на основе сложного циклогексан-1,4-диэфира, материал на основе сложного циклогексан-1,2-диэфира, материал на основе сложного циклогексан-1,3-диэфира, материал на основе тримеллитата, материал на основе цитрата, эпоксидированное масло, материал на основе сукцината, материал на основе бензоата, материал на основе гликоля и их смесь.

В частности, все материалы, перечисленные выше в качестве вторичного пластификатора, представляют собой материалы, имеющие сложноэфирную группу, и в качестве алкильной группы, связанной со сложноэфирной группой, можно использовать н-бутильную группу, изобутильную группу, н-пентильную группу, изопентильную группу, н-гексильную группу, н-гептильную группу, изогептильную группу, 2-этилгексильную группу, октальную группу, н-нонильную группу, изононильную группу, 2-пропилгептильную группу, децильную группу, изодецильную группу и т.п.

Согласно еще одному аспекту изобретения, предложена полимерная композиция, включающая композицию пластификатора и полимер.

В качестве полимера можно использовать полимер, широко известный в данной области техники. Например, в качестве полимера можно использовать смесь одной или более полимеров, выбираемых из группы, состоящей из обычного винилхлоридного полимера, пастообразного винилхлоридного полимера, этилен-винилацетатного сополимера, этиленового полимера, пропиленового полимера, поликетона, полистирола, полиуретана, натурального каучука, синтетического каучука и термопластичного эластомера и т.п. Однако изобретение этим не ограничено.

Композиция пластификатора может быть включена в количестве от 5 до 150 массовых частей, предпочтительно от 5 до 130 массовых частей или от 10 до 120 массовых частей в расчете на 100 массовых частей полимера.

В общем, полимер, с которым используют композицию пластификатора, можно приготовить в виде полимерного продукта путем переработки в расплаве или переработки в пластизоле, а переработанный в расплаве полимер и переработанный в пластизоле полимер могут быть получены по-разному в зависимости от каждого способа полимеризации.

Например, когда винилхлоридный полимер используют для переработки в расплаве, то используют твердые частицы полимера, полученные путем суспензионной полимеризации и т.п., тем самым получая большой средний диаметр частиц, и такой винилхлоридный полимер называют обычным винилхлоридным полимером. При использовании для переработки в пластизоле используют золь-подобный полимер, имеющий мелкие частицы полимера, полученные эмульсионной полимеризацией, и т.п., и такой винилхлоридный полимер называют пастообразным винилхлоридным полимером.

При этом, в случае обычного винилхлоридного полимера, пластификатор предпочтительно включают в количестве от 5 до 80 массовых частей в расчете на 100 массовых частей полимера, а в случае пастообразного винилхлоридного полимера пластификатор предпочтительно включают в количестве от 40 до 120 массовых частей в расчете на 100 массовых частей полимера.

Полимерная композиция может дополнительно включать наполнитель. Наполнитель может присутствовать в количестве от 0 до 300 массовых частей в расчете на 100 массовых частей полимера, предпочтительно от 50 до 200 массовых частей и более предпочтительно от 100 до 200 массовых частей.

Наполнитель может представлять собой наполнитель, известный в данной области техники, и не ограничен особым образом. Например, наполнитель может представлять собой смесь одного или более наполнителей, выбранных из диоксида кремния, карбоната магния, карбоната кальция, каменного угля, талька, гидроксида магния, диоксида титана, оксида магния, гидроксида кальция, гидроксида алюминия, силиката алюминия, силиката магния и сульфата бария.

Кроме того, полимерная композиция может дополнительно включать другие добавки, такие как стабилизатор, если это необходимо. Другие добавки, такие как стабилизатор, могут представлять собой от 0 до 20 массовых частей в расчете на 100 массовых частей полимера, предпочтительно от 1 до 15 массовых частей.

Стабилизатор может представлять собой, например, стабилизатор на основе кальция-цинка (на основе Ca-Zn), такой как комплексная соль стеариновой кислоты кальция-цинка, или стабилизатор на основе бария-цинка (на основе Ba-Zn), но этим он конкретно не ограничен.

Как описано выше, полимерную композицию можно использовать как для переработки в расплаве, так и для переработки в пластизоле. Например, в качестве переработки в расплаве можно использовать переработку каландрированием, экструзионную переработку или инжекционную переработку, а в качестве переработки в пластизоле можно использовать переработку с нанесением покрытия или т.п.

Примеры

Далее настоящее изобретение подробно описано со ссылкой на его воплощения. Однако воплощения согласно изобретению могут быть модифицированы в разнообразные отличные друг от друга формы, и объем защиты изобретения не следует толковать как ограниченный описанными ниже воплощениями. Воплощения изобретения приведены для более полного описания изобретения для специалистов в данной области.

(1) Применение условия А

Примеры, эталонный пример и сравнительные примеры

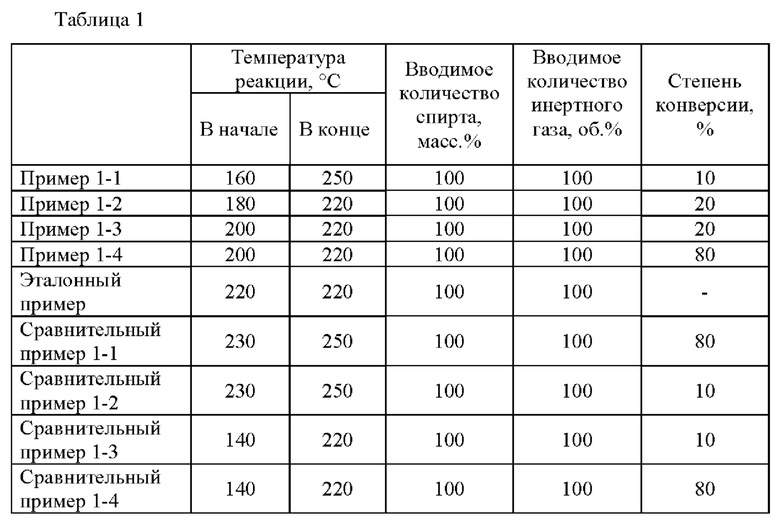

Предварительно смешивали 498 г изофталевой кислоты в качестве дикарбоновой кислоты и 1172 г 2-этилгексанола в качестве одноатомного спирта, и затем смесь вводили в реактор объемом 3,0 л. После этого в него вводили тетрабутилтитанат в качестве катализатора для продолжения реакции. Условия реакции каждого из примеров, эталонного примера и сравнительных примеров описаны ниже в таблице 1.

Экспериментальный пример 1

Степень улучшения энергопотребления и степень улучшения реакционной способности в отношении примеров, эталонного примера и сравнительных примеров были проиндексированы в соответствии со следующими критериями измерения, и результаты показаны ниже в таблице 2.

1) Индекс улучшения энергопотребления: Основываясь на потреблении энергии в эталонном примере, которое было принято равным 0, определяли ступени от -5 до 10, где -3 соответствует большому расходу энергии, а ступени ближе к 10 имели меньший расход энергии, тем самым представляя собой более высокую степень улучшения. Расход энергии представляет собой сумму энергии, затраченной на введение спирта, дефлегмированного в верхнюю часть реактора, обратно в реактор, и энергии, затраченной для подачи реакционного тепла. Количество флегмы спирта оценивали путем измерения скорости потока в колонне, расположенной в верхней части реактора, и выполнения разделения газа жидкости в дефлегмированном спирте, а тепло реакции измеряли количеством пара, необходимым для установки температуры реактора.

2) Индекс улучшения реакционной способности: На основе реакционной способности эталонного примера, которая была принята равной 5, определяли ступени от 1 до 10, где ступени ближе к 1 представляли более низкую реакционную способность, чем у эталонного примера (где скорость реакции была низкой и требовалось много времени для достижения степени конверсии 99%), и ступени ближе к 10 представляли отличную реакционную способность (где скорость реакции была высокой и требовалось много времени, чтобы достичь степени конверсии 99%). Оценку осуществляли на основе времени реакции, необходимого для достижения степени конверсии 99%.

Со ссылкой на приведенную выше таблицу 2, в случае примеров 1-1 - 1-4, в которых температуру реактора на начальной стадии реакции и конечной стадии реакции устанавливали в пределах диапазона согласно изобретению, а затем температуру повышали, можно подтвердить, что улучшение потребления энергии и улучшение реакционной способности были превосходными. С другой стороны, в случае сравнительного примера 1-1, в котором температура реактора на начальной стадии реакции была установлена слишком высокой, а затем температуру поддерживали до тех пор, пока степень превращения не достигала 80%, было подтверждено, что степень улучшения потребления энергии стала хуже по сравнению с эталонным примером, в котором реакцию проводили без изменения температуры. В случае сравнительного примера 1-2, в котором температуру реактора изменяли при степени конверсии 10%, поскольку начальная температура реактора была слишком высокой, потребление энергии становилось еще хуже, и реакционная способность также становилась хуже. Кроме того, в случае сравнительного примера 1-3, в котором температура реактора на начальной стадии реакции была установлена слишком низкой, было подтверждено, что первоначальная реакционная способность реакции была низкой. Когда низкую температуру реактора поддерживали до тех пор, пока степень конверсии не достигала 80%, а затем температуру изменяли, реакция не проходила до достижения степени конверсии 99%, невозможно было определить улучшение потребления энергии и повышение реакционной способности.

В результате можно видеть, что в случае, когда реакцию выполняют путем установки температуры реактора на начальной стадии реакции и на конечной стадии реакции в пределах диапазона согласно изобретению и последующего повышения температуры, можно одновременно добиться как улучшения потребления энергии, так и улучшения реакционной способности.

(2) Применение условия В

Примеры, эталонный пример и сравнительные примеры

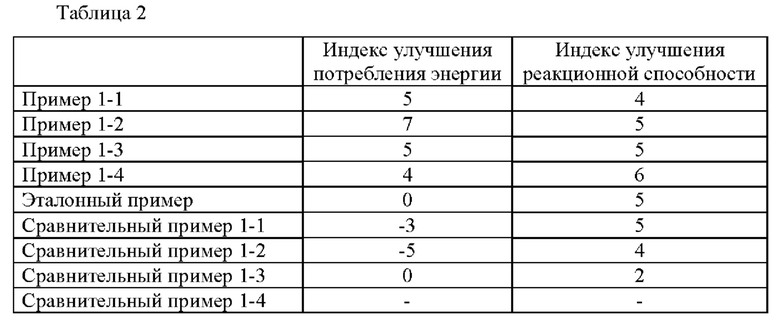

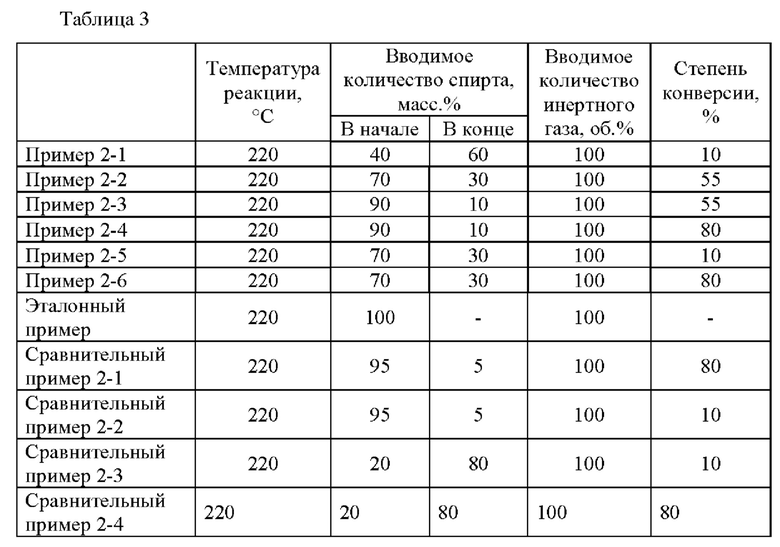

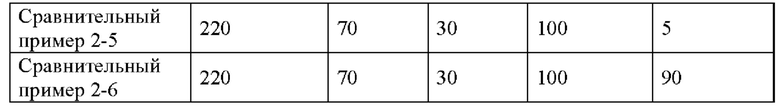

Предварительно смешивали 498 г изофталевой кислоты в качестве дикарбоновой кислоты и 1172 г (общее количество, введенное на начальной и конечной стадиях) 2-этилгексанола в качестве одноатомного спирта, а затем смесь вводили в реактор объемом 3,0 л. После этого в него вводили тетрабутилтитанат в качестве катализатора для продолжения реакции. Условия реакции каждого из примеров, эталонного примера и сравнительных примеров описаны ниже в таблице 3.

Экспериментальный пример 2

Степень улучшения потребления энергии и степень улучшения реакционной способности в отношении примеров, эталонного примера и сравнительных примеров были измерены и проиндексированы теми же стандартами и методами, что в экспериментальном примере 1, и результаты показаны ниже в таблице 4.

Со ссылками на приведенную выше таблицу 4, в случае примеров 2-1 - 2-6, в которых общее вводимое количество подаваемого спирта было разделено на соответствующие количества и введено на начальной стадии и конечной стадии реакции, было подтверждено, что степень улучшения потребления энергии и улучшения реакционной способности была совершенно превосходной. С другой стороны, в случае сравнительных примеров 2-1 и 2-2 спирт вводили в начале в избыточном количестве, так что степень улучшения потребления энергии и степень улучшения реакционной способности были очень незначительными. Было подтверждено, что результат является таким же, даже если изменено время разделения вводимых количеств. В случае сравнительного примера 2-3 спирт вводили в начале в очень небольшом количестве, так что было подтверждено, что реакционная способность стала заметно хуже, а степень улучшения потребления энергии была незначительной. В случае сравнительного примера 2-4, в котором время разделенного ввода было изменено на время, когда степень конверсии составляла 80%, реакция не происходила, так что было невозможно провести измерение. Кроме того, при сравнении примера 2-5 и сравнительного примера 2-5, хотя разница в степени конверсии составляла всего 5%, было подтверждено, что имеется три ступени разницы в степени улучшения потребления энергии. При сравнении примера 2-6 и сравнительного примера 2-6, хотя все условия были одинаковыми, за исключением того, что вместо степени конверсии 80% применяли степень конверсии 90%, подтверждено, что степень улучшения потребления энергии и степень улучшения реакционной способности сильно различаются между примером 2-6 и сравнительным примером 2-6.

В результате можно подтвердить, что улучшение потребления энергии и улучшение реакционной способности могут быть достигнуты одновременно при разделении спирта на соответствующие количества и их введении на начальной и конечной стадии реакции.

(3) Применение условия С

Примеры, эталонный пример и сравнительные примеры

Предварительно смешивали 498 г изофталевой кислоты в качестве дикарбоновой кислоты и 1172 г 2-этилгексанола в качестве одноатомного спирта, а затем смесь вводили в реактор объемом 3,0 л. После этого в него вводили тетрабутилтитанат в качестве катализатора для продолжения реакции. Условия реакции каждого из примеров, эталонного примера и сравнительных примеров показаны ниже в таблице 5.

Экспериментальный пример 3

Степень улучшения потребления энергии и степень улучшения реакционной способности в отношении примеров, эталонного примера и сравнительных примеров были измерены и проиндексированы теми же стандартами и методами, что и в экспериментальном примере 1, и результаты показаны ниже в таблице 6.

Со ссылками на приведенную выше таблицу 6, в случае примеров 3-1 - 3-3, в которых общее вводимое количество инертного газа было разделено на соответствующие количества и введено на начальной стадии и конечной стадии реакции, было подтверждено, что степень улучшения потребления энергии и улучшения реакционной способности была относительно превосходной. С другой стороны, в случае сравнительного примера 3-1 инертный газ вводили в начале в избыточном количестве, так что и степень улучшения потребления энергии, и степень улучшения реакционной способности становились хуже. В результате можно подтвердить, что улучшение энергии и повышение реакционной способности могут быть достигнуты одновременно, когда инертный газ разделяют на соответствующие количества и вводят на начальную стадию и конечную стадию реакции.

(4) Применение двух или более условий

Примеры, эталонный пример и сравнительные примеры

Предварительно смешивали 498 г изофталевой кислоты в качестве дикарбоновой кислоты и 1172 г (общее количество, введенное на начальной и конечной стадиях) 2-этилгексанола в качестве одноатомного спирта, а затем смесь вводили в реактор объемом 3,0 л. После этого в него вводили тетрабутилтитанат в качестве катализатора для продолжения реакции. Условия реакции каждого из примеров, эталонного примера и сравнительных примеров описаны ниже в таблице 7.

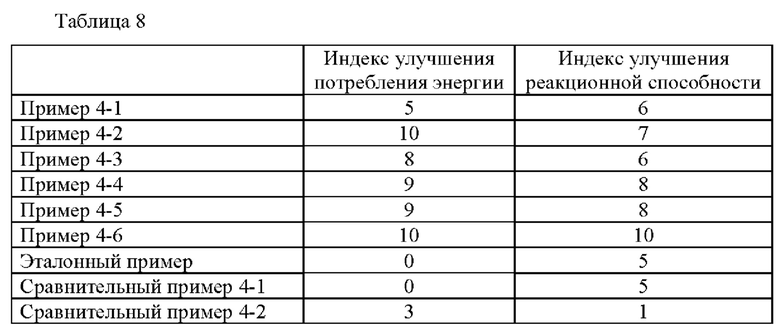

Экспериментальный пример 4

Степень улучшения потребления энергии и степень улучшения реакционной способности в отношении примеров, эталонного примера и сравнительных примеров были измерены и проиндексированы теми же стандартами и методами, что и в экспериментальном примере 1, и результаты показаны ниже в таблице 8.

Со ссылками на приведенную выше таблицу 8, в примерах 4-1 - 4-6 были применены два или более из условий реакции А-С, и можно подтвердить, что степень улучшения потребления энергии и реакционной способности была значительно увеличена по сравнению с эталонным примером. С другой стороны, в случае сравнительных примеров 4-1 и 4-2 контрольная точка реакции не была выбрана правильно при применении вышеуказанных условий. Соответственно, в случае сравнительного примера 4-1, хотя применяли те же условия, что и в примере 4-4, степень улучшения потребления энергии была совершенно разной между примером 4-4 и сравнительным примером 4-1, и то же самое относится к степени улучшения реакционной способности. В результате было подтверждено, что в случае, когда контрольная точка реакции не была установлена должным образом, результат был таким же, как и при неприменении условий. В случае сравнительного примера 4-2 контрольная точка реакции должна была быть вблизи момента времени, в котором степень конверсии была слишком высокой, так что было подтверждено, что реакционная способность стала существенно хуже, а улучшение потребления энергии было незначительным. В результате подтверждено, что предпочтительно применять два или более условий А-С для одновременного достижения улучшения потребления энергии и повышения реакционной способности. Кроме того, подтверждено, что разница в эффекте очень велика в зависимости от выбора контрольной точки реакции.

Изобретение относится к области синтеза пластификаторов, конкретно к способу получения материала на основе сложного диэфира, включающему стадию (S1) приготовления сырьевой смеси путем смешивания дикарбоновой кислоты и С4-С10 одноатомного спирта и стадию (S2) получения смеси продуктов, включающих материал на основе сложного диэфира и произведенную воду, путем осуществления реакции сырьевой смеси в присутствии катализатора. На стадии (S2) применяют условие С, в ходе которого добавляют от 10 до 50 об.% инертного газа на начальной стадии реакции и добавляют от 50 до 90 об.% инертного газа на конечной стадии реакции, в расчете на общее вводимое количество. Различие между начальной стадией реакции и конечной стадией реакции в указанном выше условии С основано на контрольной точке реакции, которая представляет собой момент времени, выбранный из моментов времени, в которых степень конверсии реакции составляет от 10% до 80%. Техническим результатом изобретения является обеспечение способа получения материала на основе сложного диэфира с улучшенной реакционной способностью и производительностью. 9 з.п. ф-лы, 8 табл., 4 пр.

1. Способ получения материала на основе сложного диэфира, включающий:

(S1) приготовление сырьевой смеси путем смешивания дикарбоновой кислоты и С4-10 одноатомного спирта и

(S2) получение смеси продуктов, включающей материал на основе сложного диэфира и произведенную воду, путем осуществления реакции сырьевой смеси в присутствии катализатора, при этом

на стадии (S2) применяют приведенное ниже условие С, и различие между начальной стадией реакции и конечной стадией реакции в указанном выше условии С основано на контрольной точке реакции, которая представляет собой момент времени, выбранный из моментов времени, в которых степень конверсии реакции составляет от 10% до 80%:

условие C: добавить от 10 до 50 об.% инертного газа на начальной стадии реакции и добавить от 50 до 90 об.% инертного газа на конечной стадии реакции, в расчете на общее вводимое количество.

2. Способ по п.1, в котором на стадии (S2) также применяют по меньшей мере одно из указанных ниже условий А и В:

условие А: установить температуру реактора на начальной стадии реакции на уровне 150-220°С и установить температуру реактора на конечной стадии реакции на уровне 180- 250°С, при этом температура конечной стадии выше температуры начальной стадии, и

условие B: добавить от 40 до 90 масс.% одноатомного спирта на начальной стадии реакции и добавить от 10 до 60 масс.% одноатомного спирта на конечной стадии реакции, в расчете на общее вводимое количество, и различие между начальной стадией реакции и конечной стадией реакции в указанных выше условиях А и В основано на контрольной точке реакции, которая представляет собой момент времени, выбранный из моментов времени, в которых степень конверсии реакции составляет от 10% до 80%.

3. Способ по п.2, в котором на стадии (S2) применяют указанные выше условия А и В.

4. Способ по п.2, в котором на стадии (S2) применяют все указанные выше условия А-С.

5. Способ по п.2, в котором указанное выше условие А заключается в установлении температуры реактора на начальной стадии реакции на уровне 160-190°С и в установлении температуры реактора на конечной стадии реакции на уровне 200-250°С.

6. Способ по п.2, в котором указанное выше условие В заключается в добавлении от 40 до 85 масс.% одноатомного спирта на начальной стадии реакции и добавлении от 15 до 60 масс.% одноатомного спирта на конечной стадии реакции, в расчете на общее вводимое количество.

7. Способ по п.1, в котором на стадии (S1) осуществляют предварительное нагревание сырьевой смеси до температуры, меньшей или равной 150°С, в отсутствие катализатора.

8. Способ по п.1, дополнительно включающий нейтрализацию (S3) смеси продуктов путем добавления к ней гидроксида щелочного металла и воды, при этом указанная вода включает произведенную воду стадии (S2).

9. Способ по п.1, в котором дикарбоновая кислота включает одну или более кислот, выбираемых из группы, состоящей из изофталевой кислоты, терефталевой кислоты, янтарной кислоты, адипиновой кислоты, циклогексан-1,2-дикарбоновой кислоты, циклогексан-1,3-дикарбоновой кислоты и циклогексан-1,4-дикарбоновой кислоты.

10. Способ по п.1, в котором одноатомный спирт имеет углеродное число от С5 до С9.

| WO 9529888 А1, 09.11.1995 | |||

| CN 108329206 А, 27.07.2018 | |||

| WO 9529888 А1, 09.11.1995 | |||

| WO 2008110306 A, 18.09.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ НА ОСНОВЕ 2-ЭТИЛГЕКСАНОЛА | 1994 |

|

RU2114819C1 |

Авторы

Даты

2024-02-19—Публикация

2020-09-24—Подача