Перекрестные ссылки на родственные заявки

По данной заявке испрашивается приоритет на основе патентной заявки Республики Корея №10-2020-0007494, поданной 20 января 2020 г., все содержание которой включено в данный документ посредством ссылки.

Область техники

Изобретение относится к модифицированному полимеру на основе сопряженного диена, к способу его получения и к содержащей его резиновой композиции.

Уровень техники

В последнее время, в связи с растущим вниманием к вопросам энергосбережения и экологии, требуется снижение коэффициента расхода топлива автомобилей, и, соответственно, в качестве резиновых материалов для шин требуются материалы, обладающие модуляционной стабильностью, представленной сопротивлением проскальзыванию на мокрой дороге, а также низким сопротивлением качению и превосходным сопротивлением истиранию и механическими свойствами при растяжении.

С целью снижения сопротивления качению шин разработан способ снижения гистерезисных потерь вулканизованного каучука, и в качестве оценочного показателя вулканизованного каучука используют эластичность по отскоку при 50°C-80°C, tan δ (тангенс угла механических потерь), теплообразование по Гудричу, и т.п. Соответственно, желательно использовать каучуковый материал, имеющий высокую эластичность по отскоку при указанной температуре или низкое значение tan δ или теплообразования по Гудричу.

В качестве способа выполнения этого требования был предложен способ снижения свойств теплообразования в шинах с использованием неорганического наполнителя, такого как диоксид кремния и технический углерод, в резиновой композиции для формования шин. Однако дисперсия неорганического наполнителя в резиновой композиции не является предпочтительной, и возникают недостатки, связанные с ухудшением общих физических свойств резиновой композиции, включая износостойкость, стойкость к растрескиванию или обрабатываемость.

Для решения таких задач предложен способ модификации активной при полимеризации части полимера на основе сопряженного диена, который получают анионной полимеризацией с использованием литийорганического соединения с модификатором, содержащим функциональную группу, способную взаимодействовать с неорганическим наполнителем, в качестве способа повышения диспергируемости неорганического наполнителя, такого как диоксид кремния и технический углерод, в резиновой композиции. Однако даже если низкие свойства теплообразования улучшаются, то механические свойства при растяжении, стойкость к истиранию и обрабатываемость все еще являются низкими.

Краткое описание изобретения

Изобретение предназначено для решения указанных проблем уровня техники, и его задачей является создание модифицированного полимера на основе сопряженного диена, который одновременно соответствует условию высокого коэффициента модификации и низкой температуры стеклования, имеет унимодальную кривую молекулярно-массового распределения, полученную с помощью гель-проникающей хроматографии, узкое молекулярно-массовое распределение, составляющее менее 1,70, высокое содержание Si, составляющее 100 частей на миллион или более, и отличные свойства холодной текучести, а также способ его получения.

Кроме того, задачей данного изобретения является получение резиновой композиции, включающей модифицированный полимер на основе сопряженного диена, который обладает одновременно улучшенными вязкоупругими свойствами при высоких температурах и при низких температурах и стойкостью к истиранию, в частности, поддерживает на отличном уровне сопротивление качению, улучшает холодную текучесть и обладает отличной стабильностью при хранении и стабильностью при формовании.

Для решения вышеуказанных задач, согласно воплощению данного изобретения, в изобретении предложен модифицированный полимер на основе сопряженного диена, соответствующий следующим требованиям: а) кривая молекулярно-массового распределения, полученного методом гель-проникающей хроматографии (ГПХ), имеет унимодальную форму; b) молекулярно-массовое распределение (индекс полидисперсности ИПД; ММР) составляет 1,00 или более и менее 1,70; с) холодная текучесть составляет 1,00 или менее, и d) содержание Si составляет 100 частей на миллион или более в расчете на общую массу модифицированного полимера на основе сопряженного диена.

Кроме того, в изобретении предложен способ получения модифицированного полимера на основе сопряженного диена, включающий: полимеризацию (S1) мономера на основе сопряженного диена в присутствии инициатора полимеризации в углеводородном растворителе для получения активного полимера и проведение (S2) реакции активного полимера, полученного на стадии (S1), с модификатором, где реакцию полимеризации (S1) и реакцию модификации (S2) проводят непрерывно, стадию (S1) выполняют в двух или более реакторах полимеризации, степень превращения полимеризации в первом полимеризационном реакторе из реакторов полимеризации составляет 50% или менее, модификатор содержит первый модификатор и второй модификатор, первый модификатор представляет собой модификатор, имеющий более пяти реакционноспособных функциональных групп, которые способны реагировать с активным полимером, и второй модификатор представляет собой модификатор, имеющий пять или менее реакционноспособных функциональных групп, которые способны реагировать с активным полимером.

Кроме того, в изобретении предложена резиновая композиция, содержащая модифицированный полимер на основе сопряженного диена и наполнитель.

Модифицированный полимер на основе сопряженного диена согласно данному изобретению соответствует одновременно условию высокого коэффициента модификации и низкой температуры стеклования и может иметь унимодальную кривую молекулярно-массового распределения, полученного с помощью гель-проникающей хроматографии, узкое молекулярно-массовое распределение, составляющее менее 1,70, высокое содержание Si, составляющее 100 частей на миллион или более, и отличные свойства холодной текучести.

Хотя его получают посредством непрерывного процесса полимеризации, но поскольку модифицированный полимер на основе сопряженного диена согласно данному изобретению имеет узкое молекулярно-массовое распределение и может обладать отличными вязкоупругими свойствами при высоких температурах и низких температурах при составлении резиновой композиции, и поскольку температура стеклования является низкой, стойкость к истиранию может быть улучшена до отличного уровня. Кроме того, модифицированный полимер на основе сопряженного диена согласно изобретению обладает улучшенными свойствами холодной текучести, и при составлении резиновой композиции стабильность при хранения и стабильность при формовании могут быть заметно улучшены, с сохранением при этом сопротивления качению на отличном уровне.

Кроме того, модифицированный полимер на основе сопряженного диена согласно изобретению включает функциональную группу, полученную из модификатора, и механические свойства при растяжении и вязкоупругие свойства могут быть еще больше улучшены.

Краткое описание чертежа

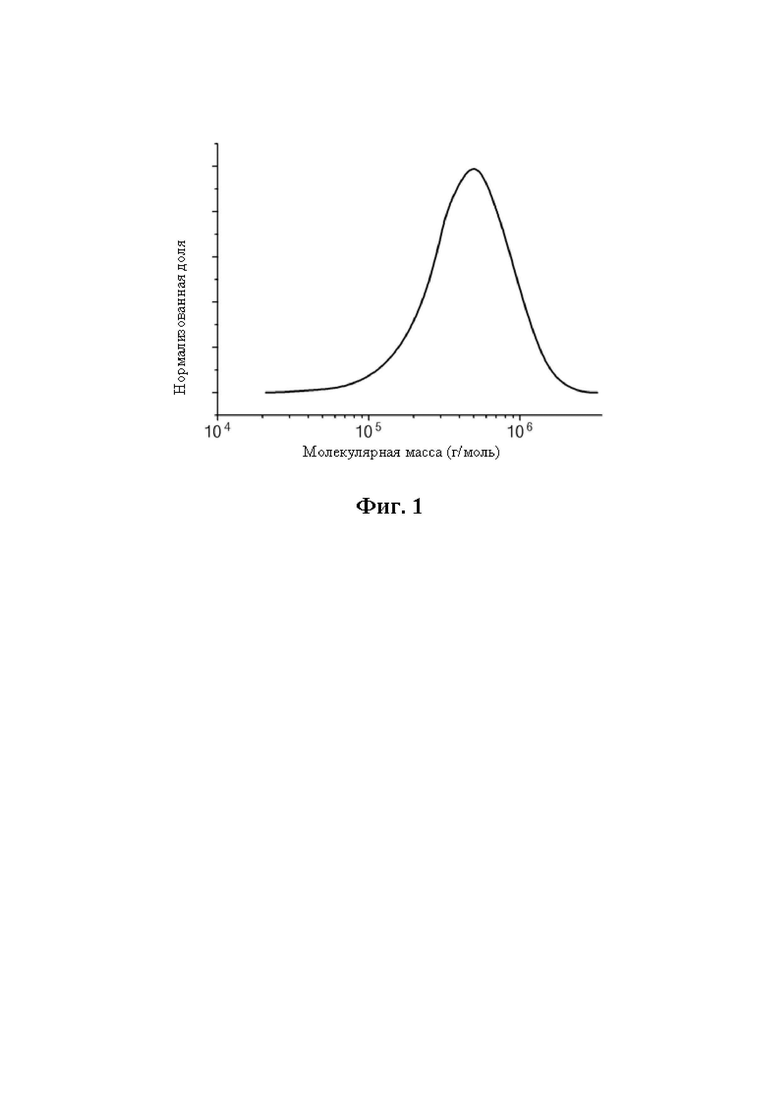

Чертеж, прилагаемый к данному описанию, иллюстрирует предпочтительный пример данного изобретения и служит для обеспечения дальнейшего понимания технического замысла изобретения вместе с подробным описанием, и поэтому данное изобретение не следует интерпретировать только с тем, что показано на таком чертеже.

На фиг. 1 показана кривая молекулярно-массового распределения, полученного методом гель-проникающей хроматографии (ГПК) модифицированного полимера на основе сопряженного диена примера 1 согласно воплощению данного изобретения.

Наилучший режим осуществления изобретения

Далее изобретение описано более подробно с целью содействия пониманию изобретения.

Следует понимать, что слова или термины, используемые в описании и формуле данного изобретения, не должны интерпретироваться как значение, определяемое в обычно используемых словарях. Также следует понимать, что слова или термины должны интерпретироваться как имеющие значение, которое согласуется с их значением согласно техническому замыслу изобретения, основанном на том принципе, что изобретатель может правильно определить значение слов или терминов, чтобы наилучшим образом объяснить изобретение.

Определение терминов

Термин «полимер», используемый в данном описании, относится к полимерному соединению, полученному полимеризацией мономеров, независимо, одного и того же типа или разных типов. Аналогичным образом, общий термин «полимер» включает термин «гомополимер», который обычно используется для обозначения полимера, полученного только из одного вида мономера, и термин «сополимер», который обычно используется для обозначения полимера, полученного из двух или более видов мономеров.

Термин «содержание винильных групп», используемый в данном описании, относится к массовому (или весовому) процентному содержанию бутадиена, включенного в полимерную цепь в положениях 1 и 2, в расчете на группы мономера - сопряженного диена (бутадиен и т.п.) в полимере (в расчете на общую массу полимеризованного бутадиена).

В данном изобретении термин «одновалентная углеводородная группа» может означать одновалентную группу атомов, полученную путем соединения углерода и водорода, в виде одновалентной алкильной группы, алкенильной группы, алкинильной группы, циклоалкильной группы, циклоалкильной группы, содержащей одну или более ненасыщенные связи, и арильной группы, и минимальное количество атомов углерода в заместителе, представленном одновалентной углеводородной группой, можно определить в соответствии с типом каждого заместителя.

В данном изобретении термин «двухвалентная углеводородная группа» может означать двухвалентную группу атомов, полученную путем соединения углерода и водорода, в виде двухвалентной алкиленовой группы, алкениленовой группы, алкиниленовой группы, циклоалкиленовой группы, циклоалкиленовой группы, содержащей одну или более ненасыщенные связи, и ариленовой группы, и минимальное количество атомов углерода в заместителе, представленном двухвалентной углеводородной группой, можно определить в соответствии с типом каждого заместителя.

В данном изобретении термин «алкильная группа» может означать одновалентный алифатический насыщенный углеводород и может включать как линейную алкильную группу, такую как метил, этил, пропил и бутил, так и разветвленную алкильную группу, такую как изопропил, втор-бутил, трет-бутил и неопентил.

В данном изобретении термин «алкенильная группа» может означать одновалентный алифатический ненасыщенный углеводород, содержащий одну или две или более двойных связей.

В данном изобретении термин «алкинильная группа» может означать одновалентный алифатический ненасыщенный углеводород, содержащий одну или две или более тройных связей.

В данном изобретении термин «алкиленовая группа» может означать двухвалентный алифатический насыщенный углеводород, такой как метилен, этилен, пропилен и бутилен.

В данном изобретении термин «арильная группа» может означать циклический ароматический углеводород и может включать как моноциклический ароматический углеводород, в котором имеется одно кольцо, так и полициклический ароматический углеводород, в котором связаны два или более кольца.

В данном изобретении термин «гетероциклическая группа» означает группу, полученную путем замещения атомов углерода в циклоалкильной группе или арильной группе одним или более гетероатомами, и может означать как гетероциклоалкильную группу, так и гетероарильную группу.

Термины «включающий», «содержащий» и «имеющий» и их производные в данном изобретении, независимо от того, раскрыты конкретно или нет эти термины, не предполагают исключения присутствия возможных дополнительных компонентов, стадий или процессов. Во избежание любой неопределенности, все композиции, заявленные с использованием термина «включающий» или «содержащий», могут включать возможные дополнительные добавки, вспомогательные вещества или соединения, включая полимер или любые другие материалы, если не описано иное. Напротив, термин «состоящий по существу из ~» исключает использование возможных компонентов, а также исключает возможные другие компоненты, стадии или процессы из объема возможного объяснения. Термин «состоящий из ~» исключает возможные компоненты, стадии или процессы, которые конкретно не описаны или не проиллюстрированы.

Методы и условия измерений

В данном описании «содержание 1,2-винильных связей» получают путем измерения и анализа содержания винильных групп в каждом полимере с использованием прибора ЯМР Varian VNMRS 500 MHz, с использованием 1,1,2,2-тетрахлорэтана в качестве растворителя во время ЯМР измерений, и путем расчета содержания 1,2-винильных связей во всем полимере путем расчета с отнесением 6,0 м.д. к пику растворителя, 7,2-6,9 м.д. к пикам статистически распределенного стирола, 6,9-6,2 м.д. к пикам блочного стирола, 5,8-5,1 м.д. к пикам 1,4- и 1,2-винильных звеньев, и 5,1-4,5 м.д. к пикам 1,2-винильных звеньев.

В данном описании «среднемассовую молекулярную массу (Mw)», «среднечисленную молекулярную массу (Mn)» и «молекулярно-массовое распределение (ММР)» измеряют с помощью анализа методом гель-проникающей хроматографии (ГПХ) и определяют при обработке кривой молекулярно-массового распределения. Молекулярно-массовое распределение (ИПД, ММР, Mw/Mn) рассчитывают из каждой измеренной молекулярной массы. В частности, ГПХ проводят с использованием двух колонок PLgel Olexis (Polymer Laboratories Co.) и одной колонки PLgel mixed-C (Polymer Laboratories Co.) в сочетании, для расчета молекулярных масс в качестве стандартного материала ГПХ используют полистирол (ПС), и в качестве растворителя при измерениях методом ГПХ используют тетрагидрофуран, смешанный с 2 масс. % аминового соединения. Применяют условия - концентрация образца 1-2 мг/мл (разбавлен в ТГФ), скорость потока 1 мл/мин, впрыскиваемое количество 100 мкл и температура колонки 40°C, и используют детектор показателя преломления.

В данном описании вязкость по Муни (MV; (ML1+4, @100°C MU) измеряют с помощью прибора MV-2000 (ALPHA Technologies Со.) с использованием большого ротора при скорости вращения ротора 2±0,02 об/мин при 100°C. В этом случае используемый образец выдерживают при комнатной температуре (23±3°C) в течение 30 минут и более, отбирают 27±3 г образца и помещают в полость матрицы, а затем включают плиту, работающую в течение 4 минут для измерения.

В данном описании температура стеклования (Тст) определена следующим образом: в качестве образца используют модифицированный полимер на основе сопряженного диена, и на основе ISO 22768:2006 используют дифференциальный сканирующий калориметр (название продукта «DSC3200S» производства MacScience Inc.), гелий циркулирует со скоростью 50 мл/мин, кривую ДСК регистрируют при повышении температуры с -100°C со скоростью 10°C/мин, и в качестве температуры стеклования измеряют пиковую вершину (точку перегиба) дифференциальной кривой ДСК.

В данном описании для определения холодной текучести в качестве образца используют модифицированный полимер на основе сопряженного диена, и в сушильной печи с температурой 50°C достигают температурного равновесия образца и печи. После выдерживания в течение 10 минут выталкиваемый образец полимера удаляют и приводят к стационарному состоянию. Затем образец полимера экструдируют через отверстие диаметром 1,4 дюйма (35,6 мм) при давлении 34,6 кПа, и экструдированное количество полимерного образца, вытекшего через отверстие, измеряют в течение 90 минут с интервалом 30 минут. Экструдированное количество вычисляют в граммах в минуту (мг/мин), и оно представляет собой холодную текучесть. Чем меньше это значение, тем лучше стабильность при формовании (стабильность при хранении).

В данном описании «содержание Si» измеряют с помощью оптической эмиссионной спектроскопии с индуктивно связанной плазмой (ICP-OES; Optima 7300DV) в качестве метода ICP анализа. При использовании оптической эмиссионной спектроскопии с индуктивно связанной плазмой измерения проводят путем добавления примерно 0,7 г образца в платиновый (Pt) тигель, добавления туда примерно 1 мл концентрированной серной кислоты (98%, электронная степень чистоты), нагревания при 300°C в течение 3 часов, сжигания образца в электрической печи (Thermo Scientific, Lindberg Blue M) с использованием следующей программы, содержащей стадии 1-3:

1) стадия 1: начальная температура 0°C, скорость (температура/ч) 180°C/ч, температура (время выдержки) 180°C (1 ч),

2) стадия 2: начальная температура 180°C, скорость (температура/ч) 85°C/ч, температура (время выдержки) 370°C (2 ч), и

3) стадия 3: начальная температура 370°C, скорость (температура/ч) 47°C/ч, температура (время выдержки) 510°C (3 ч),

добавления к остатку 1 мл концентрированной азотной кислоты (48% масс.) и 20 мкл концентрированной фтороводородной кислоты (50 масс. %), герметизации платинового тигля и встряхивания в течение 30 минут или более, добавления к образцу 1 мл борной кислоты, выдерживания при 0°C в течение 2 часов или более, разбавления в 30 мл ультрачистой воды и осуществления сжигания.

В данном описании «содержание N» можно получить путем измерения содержания N, например, с помощью метода анализа NSX, и при измерении методом анализа NSX можно использовать количественный анализатор следовых количеств азота (NSX-2100H). Например, в случае использовании количественного анализатора следовых количеств азота, включают количественный анализатор следовых количеств азота (автоматический пробоотборник, горизонтальную печь, детектор РМТ и азота), расходы потоков газов-носителей устанавливают на 250 мл/мин для Ar, 350 мл/мин для О2, и 300 мл/мин для озонатора, нагревание устанавливают на 800°C, и выдерживают анализатор примерно 3 часа для стабилизации. После стабилизации анализатора строят калибровочную кривую для интервалов калибровочной кривой 5 частей на миллион, 10 частей на миллион, 50 частей на миллион, 100 частей на миллион и 500 частей на миллион с использованием азотного стандарта (AccuStandard S-22750-01-5 ml), с получением площади, соответствующей каждой концентрации. Затем, с использованием отношений концентраций к площадям, проводят прямую линию. После этого керамическую лодочку, содержащую 20 мг образца, помещают в автоматический пробоотборник анализатора и проводят измерения для получения площади. Используя полученную таким образом площадь и калибровочную кривую, рассчитывают содержание N. В данном случае образец представляет собой модифицированный полимер на основе сопряженного диена, из которого удалены растворители путем помещения образца в нагретую паром горячую воду и перемешивания, и может представлять собой образец, из которого удалены остатки мономера, остатки модификаторов и масло.

В изобретении предложен модифицированный полимер на основе сопряженного диена, который обладает физическими свойствами в определенных диапазонах в сочетании и способен одновременно улучшать компаундирующие свойства резиновой композиции, в частности, вязкоупругие свойства и стойкость к истиранию, стабильность при хранении и стабильность при формовании.

Согласно воплощению данного изобретения, в изобретении предложен модифицированный полимер на основе сопряженного диена, соответствующий следующим требованиям: а) кривая молекулярно-массового распределения, полученного методом гель-проникающей хроматографии (ГПХ), имеет унимодальную форму; b) молекулярно-массовое распределение (ИПД; ММР) составляет 1,00 или более и менее 1,70; с) холодная текучесть составляет 1,00 или менее, и d) содержание Si составляет 100 частей на миллион или более в расчете на общую массу модифицированного полимера на основе сопряженного диена.

Согласно воплощению данного изобретения, модифицированный полимер на основе сопряженного диена может включать повторяющееся звено, полученное из мономера на основе сопряженного диена, и функциональную группу, полученную из модификатора, и здесь повторяющееся звено, полученное из мономера на основе сопряженного диена, может означать повторяющееся звено, образованное мономером на основе сопряженного диена во время полимеризации, и функциональная группа, полученная из модификатора, может означать функциональную группу, полученную из модификатора, в которой присутствует по меньшей мере одна концевая группа активного полимера, присоединенная посредством реакции или связывания между активным полимером, полученным полимеризацией мономера на основе сопряженного диена, и модификатором.

Согласно воплощению данного изобретения мономер на основе сопряженного диена может представлять собой один или более выбранных из группы, состоящей из 1,3-бутадиена, 2,3-диметил-1,3-бутадиена, пиперилена, 3-бутил-1,3-октадиена, изопрена, 2-фенил-1,3-бутадиена и 2-гало-1,3-бутадиена (гало означает атом галогена).

Кроме того, модифицированный полимер на основе сопряженного диена может представлять собой сополимер, дополнительно включающий повторяющееся звено, полученное из мономера на основе винилароматического соединения, и в этом случае может включать 30 масс. % или более, или от 30 масс. % до 50 масс. % повторяющегося звена, полученного из мономера на основе винилароматического соединения. Предпочтительно, данное изобретение может не включать повторяющееся звено, полученное из мономера на основе винилароматического соединения.

В случае полимера, включающего повторяющееся звено, полученное из мономера на основе винилароматического соединения, винилароматический мономер может представлять собой, например, один или более выбранных из группы, состоящей из стирола, α-метил стирола, 3-метилстирола, 4-метилстирола, 4-пропилстирола, 1-винилнафталина, 4-циклогексилстирола, 4-(п-метилфенил)стирола и 1-винил-5-гексилнафталина.

В другом воплощении модифицированный полимер на основе сопряженного диена может представлять собой сополимер, дополнительно включающий повторяющееся звено, полученное из мономера на основе диена с 1-10 атомами углерода, вместе с повторяющимся звеном, полученным из мономера на основе сопряженного диена. Повторяющееся звено, полученное из мономера на основе диена, может представлять собой повторяющееся звено, полученное из мономера на основе диена, который отличается от мономера на основе сопряженного диена, и мономер на основе диена, который отличается от мономера на основе сопряженного диена, может представлять собой, например, 1,2-бутадиен. Если модифицированный полимер на основе сопряженного диена представляет собой сополимер, дополнительно включающий мономер на основе диена, то модифицированный полимер на основе сопряженного диена может включать повторяющееся звено, полученное из мономера на основе диена, в содержании от более 0 масс. % до 1 масс. %, от более 0 масс. % до 0,1 масс. %, от более 0 масс. % до 0,01 масс. %, или от более 0 масс. % до 0,001 масс. %, и в этом диапазоне могут быть достигнуты эффекты предотвращения образования геля.

Модифицированный полимер на основе сопряженного диена согласно воплощению изобретения может иметь среднечисленную молекулярную массу (Mn) от 1000 г/моль до 2000000 г/моль, от 10000 г/моль до 1000000 г/моль, или от 100000 г/моль до 700000 г/моль, предпочтительно от 200000 г/моль до 1000000 г/моль, или от 300000 г/моль до 800000 г/моль. В пределах этих диапазонов могут быть достигнуты отличные эффекты в отношении сопротивления качению и сопротивления проскальзыванию на мокрой дороге. В другом воплощении модифицированный полимер на основе сопряженного диена может иметь молекулярно-массовое распределение (ИПД; ММР; Mw/Mn) от 1,00 или более до менее 1,70, или от 1,10 или более до менее 1,70, и в этом диапазоне могут быть достигнуты превосходные эффекты в отношении механических свойств при растяжении, вязкоупругих свойств и баланса между физическими свойствами. В то же время модифицированный полимер на основе сопряженного диена имеет унимодальную кривую молекулярно-массового распределения, полученную с помощью гель-проникающей хроматографии (ГПХ), и эта форма представляет собой молекулярно-массовое распределение, которым обладает полимер, полимеризованный посредством непрерывной полимеризации, и может означать, что модифицированный полимер на основе сопряженного диена обладает однородными свойствами. То есть модифицированный полимер на основе сопряженного диена согласно воплощению данного изобретения получен путем непрерывной полимеризации и имеет унимодальную кривую молекулярно-массового распределения и молекулярно-массовое распределение, составляющее 1,00 или более и менее 1,70. Одновременно соответствуя вышеописанным физическим свойствам, можно достичь превосходной обрабатываемости и превосходных уровней вязкоупругих свойств, таких как сопротивление качению и сопротивление дорожному покрытию.

Кроме того, модифицированный полимер на основе сопряженного диена может иметь содержание Si 100 частей на миллион или более, от 100 частей на миллион до 10000 частей на миллион, от 100 частей на миллион до 5000 частей на миллион, от 100 частей на миллион до 1000 частей на миллион, или от 100 частей на миллион до 500 частей на миллион, в расчете на массу, и в этом диапазоне резиновая композиция, включающая модифицированный полимер на основе сопряженного диена, проявляет эффекты превосходных механических свойств, включая механические свойства при растяжении и вязкоупругие свойства. Содержание Si может означать количество атомов Si, присутствующих в модифицированном полимере на основе сопряженного диена. При этом атом Si может быть получен из функциональной группы, полученной из модификатора.

Содержание Si может быть измерено, например, с помощью метода анализа ICP, и метод анализа ICP можно осуществлять с использованием оптической эмиссионной спектроскопии с индуктивно связанной плазмой (ICP-OES; Optima 7300DV). При использовании эмиссионной спектроскопии оптической с индуктивно связанной плазмой измерения проводят путем добавления примерно 0,7 г образца в платиновый (Pt) тигель, добавления туда примерно 1 мл концентрированной серной кислоты (98%, электронная степень чистоты), нагревания при 300°C в течение 3 часов, сжигания образца в электрической печи (Thermo Scientific, Lindberg Blue M) с использованием следующей программы, содержащей стадии 13:

1) стадия 1: начальная температура 0°C, скорость (температура/ч) 180°C/ч, температура (время выдержки) 180°C (1 ч),

2) стадия 2: начальная температура 180°C, скорость (температура/ч) 85°C/ч, температура (время выдержки) 370°C (2 ч), и

3) стадия 3: начальная температура 370°C, скорость (температура/ч) 47°C/ч, температура (время выдержки) 510°C (3 ч),

добавления к остатку 1 мл концентрированной азотной кислоты (48% масс.) и 20 мкл концентрированной фтороводородной кислоты (50% масс), герметизации платинового тигля и встряхивания в течение 30 минут или более, добавления к образцу 1 мл борной кислоты, выдерживания при 0°C в течение 2 часов или более, разбавления в 30 мл ультрачистой воды и осуществления сжигания.

В этом случае образец представляет собой модифицированный полимер на основе сопряженного диена, из которого удалены растворители путем помещения в горячую воду, нагретую паром, и из него удалены остаточный мономер, остаточный модификатор и масло.

Кроме того, модифицированный полимер на основе сопряженного диена согласно воплощению данного изобретения может иметь холодную текучесть 1,00 или менее, 0,90 или менее, 0,85 или менее или 0,80 или менее. Кроме того, хотя нижний предел конкретно не определен, в целях предотвращения ухудшения других вязкоупругих свойств и механических свойств он может предпочтительно составлять 0,10 или более, 0,30 или более, 0,50 или более или 0,60 или более. В частности, модифицированный полимер на основе сопряженного диена может одновременно соответствовать вышеописанной кривой молекулярно-массового распределения, молекулярным массам, молекулярно-массовому распределению и содержанию Si, а также холодной текучести в вышеописанных диапазонах. Холодная текучесть может быть показателем стабильности при хранении и стабильности при формовании модифицированного полимера на основе сопряженного диена. В частности, если значение холодной текучести уменьшается, стабильность при хранении и стабильность при формовании резиновой композиции, включающей полимер, может быть улучшена. Если холодная текучесть полимера превышает 1,00, стабильность при хранении и стабильность при формовании могут быть значительно ухудшены, и если полимер компаундирован с получением резиновой композиции и хранится, качество может пострадать.

Как правило, в целях улучшения совместимости с наполнителем, если получают модифицированный полимер с использованием специфического модификатора, полезного для улучшения совместимости, в частности, модифицированный на конце полимер, то полимерная цепь в основном имеет линейную структуру. Однако, если доля полимерной цепи с линейной структурой является высокой, то увеличивается холодная текучесть, а также увеличивается способность к течению. Соответственно, на стабильность при хранении и стабильность при формовании влияние отрицательное, и если резиновая композиция компаундирована, хранится и используется, ее качество может пострадать. Чтобы устранить дефекты, модификацию проводят с использованием модификатора, который может образовывать структуру типа разветвления, и тогда может быть частично предотвращено ухудшение свойств холодной текучести, но может увеличиться разветвленность цепей, и во время компаундирования резиновой композиции могут возникнуть дефекты, состоящие в заметно ухудшенном сопротивлении качению.

Данное изобретение характеризуется получением модифицированного полимера на основе сопряженного диена, имеющего низкое значение холодной текучести, при сохранении отличного уровня сопротивления качению при компаундировании резиновой композиции, путем формирования полимерного продукта, в основном имеющего полимерную цепь линейной структуры и частично имеющего разветвленную структуру.

Модифицированный полимер на основе сопряженного диена, имеющий низкое значение холодной текучести и отличное сопротивление качению при компаундировании резиновой композиции, может быть получен путем смешивания двух типов модификаторов, имеющих разное количество реакционноспособных функциональных групп, которые могут вступать в реакцию с активным полимером, и их использования в качестве модификатора. В частности, как поясняется ниже, путем смешивания модификатора, имеющего пять или менее реакционноспособных функциональных групп, и модификатора, имеющего более пяти реакционноспособных функциональных групп, и их использования, могут быть достигнуты вышеописанные физические свойства.

Кроме того, модифицированный полимер на основе сопряженного диена согласно воплощению данного изобретения может иметь температуру стеклования (Тст) от -100°C до -50°C, предпочтительно от -90°C до -60°C. В частности, модифицированный полимер на основе сопряженного диена может одновременно соответствовать вышеописанной кривой молекулярно-массового распределения, молекулярным массам, молекулярно-массовому распределению, содержанию Si и холодной текучести, а также температуре стеклования в описанных выше диапазонах. Температура стеклования может быть показателем свойств истирания в резиновой композиции, включающей модифицированный полимер на основе сопряженного диена, и в частности, если снижается температура стеклования, то во время компаундирования в резиновую композицию может увеличиваться стойкость к истиранию.

Аналогичным образом, согласно воплощению данного изобретения, если температура стеклования модифицированного полимера на основе сопряженного диена соответствует диапазону от -100°C до -50°C, то механические свойства при растяжении и вязкоупругие свойства могут быть превосходными, и в то же время могут быть достигнуты заметно улучшающие эффекты стойкости к истиранию.

Кроме того, модифицированный полимер на основе сопряженного диена может иметь содержание N от 50 частей на миллион или более, 100 частей на миллион или более, от 100 частей на миллион до 10000 частей на миллион или от 100 частей на миллион до 5000 частей на миллион, в расчете на общую массу, и в этом диапазоне резиновая композиция, включающая модифицированный полимер на основе сопряженного диена, может демонстрировать отличные механические свойства, такие как механические свойства при растяжении и вязкоупругие свойства. Содержание N может означать содержание атомов N, присутствующих в модифицированном полимере на основе сопряженного диена, и в этом случае атом N может быть получен из функциональной группы, полученной из модификатора.

Кроме того, содержание N может быть измерено с помощью метода анализа NSX, и в методе измерения NSX можно использовать количественный анализатор следового количества азота (NSX-2100H).

Например, в случае использования количественного анализатора следового количества азота включали количественный анализатор следового количества азота (автопробоотборник, горизонтальная печь, детектор РМТ и азота), количества расхода газа-носителя устанавливали на 250 мл/мин для Ar, 350 мл/мин для О2 и 300 мл/мин для озонатора, нагреватель был установлен на 800°C, и анализатор выдерживали около 3 часов для стабилизации. После стабилизации анализатора строили калибровочную кривую для интервалов калибровочной кривой 5 частей на миллион, 10 частей на миллион, 50 частей на миллион, 100 частей на миллион и 500 частей на миллион с использованием азотного стандарта (AccuStandard S-22750-01-5 мл), с получением площади, соответствующей каждой концентрации. Затем, с использованием отношений концентраций к площадям, проводили прямую линию. После этого керамическую лодочку, содержащую 20 мг образца, помещали в автоматический пробоотборник анализатора и проводили измерения для получения площади. Используя полученную таким образом площадь и калибровочную кривую, рассчитывали содержание N.

В данном случае образец представляет собой модифицированный полимер на основе сопряженного диена, из которого удалены растворители путем помещения образца в нагретую паром горячую воду и перемешивания, и может представлять собой образец, из которого удалены остатки мономера, остатки модификаторов и масло. Кроме того, если к образцу добавляют масло, образец может быть получен после экстракции (удаления) масла.

Кроме того, модифицированный полимер на основе сопряженного диена может иметь вязкость по Муни при 100°C от 30 или более, от 40 до 150 или от 40 до 140, и в этом диапазоне обрабатываемость и производительность могут быть превосходными.

Кроме того, модифицированный полимер на основе сопряженного диена согласно воплощению изобретения может предпочтительно соответствовать условию содержания 1,2-винильной связи 30,0 масс. % или менее в расчете на общую массу полимера. Содержание винильной связи может означать количество в масс. % мономера на основе сопряженного диена, внедренного не в 1,4-конфигурации, а в 1,2-конфигурации, по отношению к сополимеру на основе сопряженного диена, содержащему мономер, имеющий винильную группу, и мономер на основе винилароматического соединения, и может подвергаться влиянию конечной точки реакции полимеризации, реакционных сред в конечной точке реакции полимеризации во время полимеризации, и так далее.

В частности, содержание 1,2-винильных связей может составлять от 5 до 30 масс. %, предпочтительно, от 5 до 15 масс. %, и содержание 1,2-винильных связей может влиять на свойства истирания и сопротивления качению. Если содержание 1,2-винильных связей составляет 30 масс. % или менее, могут быть обеспечены лучшие свойства истирания. Таким образом, предпочтительно содержание 1,2-винильных связей соответствует вышеописанному диапазону при получении модифицированного полимера на основе сопряженного диена.

Как описано выше, если модифицированный полимер на основе сопряженного диена согласно данному изобретению одновременно соответствует вышеописанным условиям, может быть получен высокий коэффициент модификации, и при применении в резиновой композиции могут быть улучшены до превосходных уровней вязкоупругие свойства, стойкость к истиранию, стабильность при хранении и стабильность при формовании резиновой композиции.

Кроме того, модифицированный полимер на основе сопряженного диена согласно данному изобретению может быть получен таким образом, чтобы соответствовать вышеописанной мономодальной форме кривой молекулярно-массового распределения, молекулярной массе, молекулярно-массовому распределению, температуре стеклования, холодной текучести и содержанию Si, посредством способа получения, в котором регулируют температуру полимеризации, время полимеризации и используемые количества реагентов.

Согласно воплощению данного изобретения, в изобретении предложен способ получения модифицированного полимера на основе сопряженного диена, включающий: полимеризацию (S1) мономера на основе сопряженного диена в присутствии инициатора полимеризации в углеводородном растворителе для получения активного полимера; и проведение (S2) реакции активного полимера, полученного на стадии (S1), с модификатором, где реакцию полимеризации (S1) и реакцию модификации (S2) проводят непрерывно, стадию (S1) выполняют в двух или более реакторах полимеризации, степень превращения полимеризации в первом полимеризационном реакторе среди реакторов полимеризации составляет 50% или менее, и модификатор содержит по меньшей мере два типа модификатора, имеющие разное число реакционноспособных функциональных групп. В частности, модификатор содержит первый модификатор и второй модификатор, где первый модификатор представляет собой модификатор, имеющий более пяти реакционноспособных функциональных групп, которые способны реагировать с активным полимером, и второй модификатор представляет собой модификатор, имеющий пять или менее реакционноспособных функциональных групп, которые способны реагировать с активным полимером.

Кроме того, описанный выше модифицированный полимер на основе сопряженного диена может быть получен этим способом получения.

При этом модификатор, модифицирующий модифицированный полимер на основе сопряженного диена в данном изобретении, может представлять собой модификатор, имеющий сродство к диоксиду кремния, и модифицированный полимер на основе сопряженного диена может включать звено, полученное из модификатора, по меньшей мере на одном конце цепи.

В частности, модификатор может представлять собой модификатор, включающий функциональную группу, имеющую сродство с диоксидом кремния, в соединении, используемом в качестве модификатора. Такая функциональная группа, имеющая сродство с диоксидом кремния, может означать функциональную группу, имеющую отличное сродство с наполнителем, в частности, наполнителем на основе диоксида кремния, и способную осуществлять взаимодействие между наполнителем на основе диоксида кремния и функциональной группой, полученной из модификатора.

Модификатор может, например, представлять собой модификатор на основе алкоксисилана, в частности, модификатор на основе алкоксисилана, содержащий один или более гетероатомов, включая атом азота, атом кислорода или атом серы. Если используют модификатор на основе алкоксисилана, то посредством реакции замещения между анионной активной частью, расположенной на одном конце активного полимера, и алкоксигруппой модификатора на основе алкоксисилана, один конец активного полимера может быть модифицирован или соединен в виде связи с силильной группой. Как описано выше, согласно воплощению данного изобретения, реакционноспособная функциональная группа в модификаторе, способная реагировать с активным полимером, может, в частности, включать алкоксигруппу, и в частности, алкоксигруппа может быть объединена с атомом кремния (Si).

Согласно одному воплощению данного изобретения модификатор может включать по меньшей мере два типа модификаторов, то есть первый модификатор и второй модификатор, и, в частности, первый модификатор может быть модификатором, имеющим более пяти реакционноспособных функциональных групп, которые могут вступать в реакцию с активным полимером, а второй модификатор может быть модификатором, имеющим пять или менее реакционноспособных функциональных групп, которые могут вступать в реакцию с активным полимером.

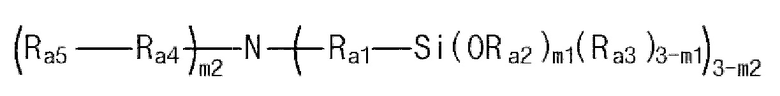

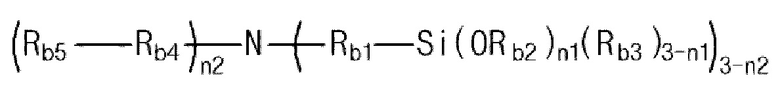

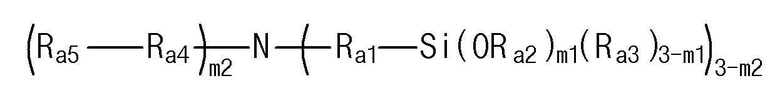

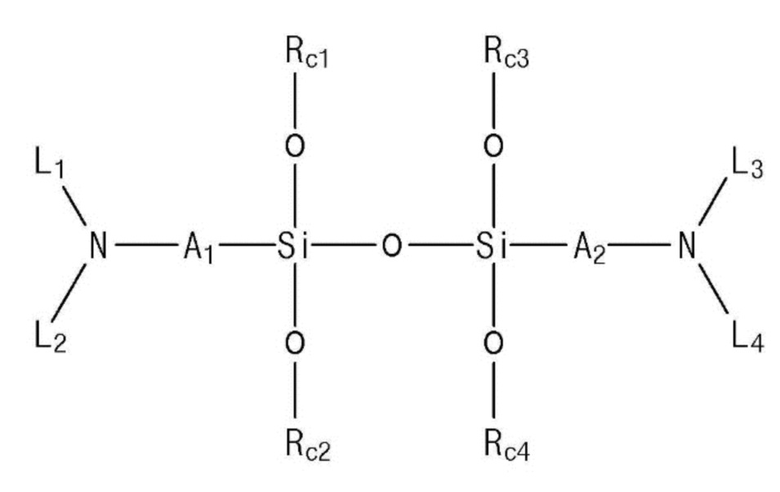

В частности, первый модификатор может включать соединение, представленное ниже формулой 1, а второй модификатор может включать по меньшей мере одно или более соединений из соединений, представленных ниже формулой 2 и формулой 3.

Формула 1

В формуле 1 каждый из Ra1 и Ra4 независимо может представлять собой одинарную связь или алкиленовую группу с 1-10 атомами углерода, каждый из Ra2 и Ra3 независимо может представлять собой алкильную группу с 1-10 атомами углерода, Ra5 может представлять собой атом водорода, алкильную группу с 1-10 атомами углерода, двухвалентную, трехвалентную или четырехвалентную алкилсилильную группу, замещенную алкильной группой с 1-10 атомами углерода, пятичленную гетероциклическую группу с 2-4 атомами углерода, содержащую один или более гетероатомов, выбранных из группы, состоящей из N, О и S, где гетероциклическая группа может быть замещена или не замещена алкильной группой с 1-10 атомами углерода или (триалкоксисилил)алкильной группой, и в (триалкоксисилил)алкильной группе алкильная группа может представлять собой алкильную группу с 1-10 атомами углерода, и алкоксигруппа может представлять собой алкоксигруппу с 1-10 атомами углерода, m1 может представлять собой целое число от 1 до 3, и m2 может представлять собой целое число от 0 до 2, где число групп -(ORa2) может быть больше пяти.

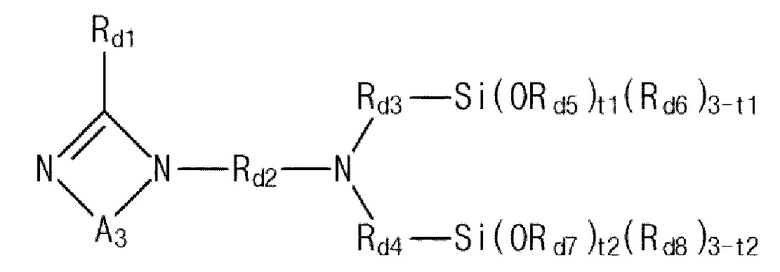

В другом воплощении соединение, представленное формулой 1, может представлять собой соединение, представленное ниже формулой 1-1.

Формула 1-1

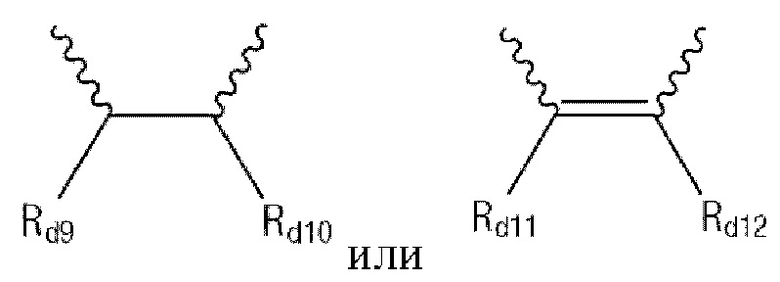

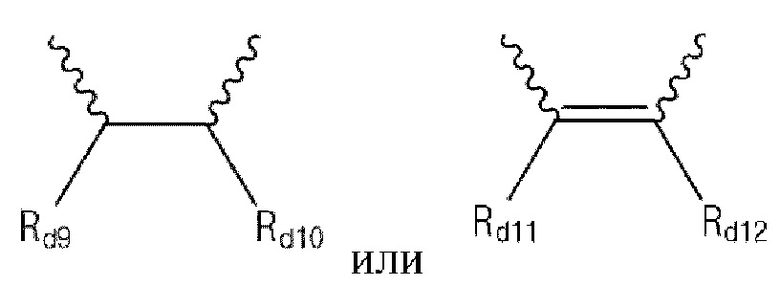

В формуле 1-1 Rd1 может представлять собой водород или алкильную группу с 1-10 атомами углерода, каждый из Rd2-Rd4 независимо может представлять собой алкиленовую группу с 1-10 атомами углерода, каждый из Rd5-Rd8 независимо может представлять собой алкильную группу с 1-10 атомами углерода, А3 может представлять  , где каждый из Rd9-Rd12 независимо может представлять собой водород или алкильную группу с 1-10 атомами углерода, и t1 и t2 каждый независимо могут быть равны 3.

, где каждый из Rd9-Rd12 независимо может представлять собой водород или алкильную группу с 1-10 атомами углерода, и t1 и t2 каждый независимо могут быть равны 3.

В частности, в формуле 1 каждый из Ra1 и Ra4 независимо может представлять собой одинарную связь или алкиленовую группу с 1-5 атомами углерода, каждый из Ra2 и Ra3 независимо может представлять собой алкильную группу с 1-5 атомами углерода, Ra5 может представлять собой атом водорода, алкильную группу с 1-5 атомами углерода, четырехвалентную алкилсилильную группу, замещенную алкильной группой с 1-5 атомами углерода, пятичленную гетероциклическую группу с 2-4 атомами углерода, включая один или более гетероатомов, выбранных из группы, состоящей из N, О и S, при этом гетероциклическая группа может быть замещена или не замещена алкильной группой с 1 5 атомами углерода или (триалкоксисилил)алкильной группой, и в (триалкоксисилил)алкильной группе алкильная группа может представлять собой алкильную группу с 1-5 атомами углерода, и алкоксигруппа может представлять собой алкоксигруппу с 1-5 атомами углерода. Кроме того, пятичленная гетероциклическая группа может, в частности, представлять собой пятичленную гетероциклическую группу, содержащую N.

Кроме того, соединение, представленное формулой 1 согласно другому воплощению изобретения, может представлять собой, в частности, соединение, представленное формулой 1-1, и в формуле 1-1 Rd1 может представлять собой водород или алкильную группу с 1-5 атомами углерода, каждый из Rd2-Rd4 независимо может представлять собой алкиленовую группу с 1-5 атомами углерода, каждый из Rd5-Rd8 независимо может представлять собой алкильную группу с 1-5 атомами углерода, и А3 может представлять собой  , где каждый Rd9-Rd12 независимо может представлять собой водород, или алкильную группу с 1-5 атомами углерода.

, где каждый Rd9-Rd12 независимо может представлять собой водород, или алкильную группу с 1-5 атомами углерода.

Более конкретно, соединение, представленное формулой 1, может представлять собой одно или более соединений, выбранных из группы, состоящей из N,N-бис(3-(триметоксисилил)пропил)-метил-1-амина, N,N-бис(3-(триэтоксисилил)пропил)-метил-1-амина, три(триметоксисилил)амина, трис(3-(триметоксисилил)пропил)амина, N-(3-(1Н-имидазол-1-ил)пропил)-3-(триэтоксисилил)-N-(3-(триэтоксисилил)пропил)пропан-1-амина, 3-(4,5-дигидро-1Н-имидазол-1-ил)-N,N-бис(3-(триэтоксисилил)пропил)пропан-1-амина, N-(3-(1Н-1,2,4-триазол-1-ил)пропил)-3-(триметоксисилил)-N-((триметоксисилил)пропил)пропан-1-амина, N-(3-(1H-1,3,5-триазол-1-ил)пропил)-3-(триметоксисилил)-N-(триметоксисилил)пропан-1-амина) и 3-(триметоксисилил)-N-(3-(триметоксисилил)пропил)-N-(3-(1-(3-(триметоксисилил)пропил)-1Н-1,2,4-триазол-3-ил)пропил)пропан-1-амина.

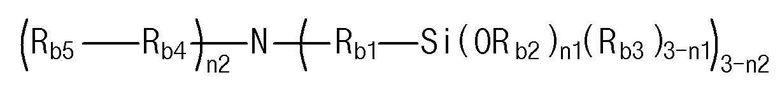

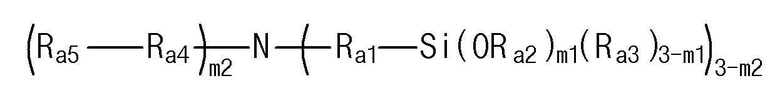

Формула 2

в формуле 2 Rb1 может представлять собой одинарную связь или алкиленовую группу с 1-10 атомами углерода, каждый из Rb2 и Rb3 независимо может представлять собой алкильную группу с 1-10 атомами углерода или -[Rb6O]n3-Rb7, Rb4 может представлять собой одинарную связь, алкиленовую группу с 1-0 атомами углерода, или -[Rb6O]n3, Rb5 может представлять собой атом водорода, алкильную группу с 1-10 атомами углерода или двухвалентную, трехвалентную или четырехвалентную алкилсилильную группу, замещенную алкильной группой с 1-10 атомами углерода, Rb6 может представлять собой алкиленовую группу с 1-10 атомами углерода, Rb7 может представлять собой алкильную группу с 1-10 атомами углерода, n1 может представлять собой целое число от 1 до 3, n2 может представлять собой целое число от 0 до 2, и n3 может представлять собой целое число от 1 до 30, где общее число групп (ORb2) равно пяти или менее. В другом воплощении в формуле 2 по меньшей мере один из Rb2-Rb4 может включать звено -[Rb6O]n3.

В частности, в формуле 2 Rb1 может представлять собой одинарную связь или алкиленовую группу с 1-5 атомами углерода, каждый из Rb2 и Rb3 независимо может представлять собой алкильную группу с 1-5 атомами углерода или -[Rb6O]n3-Rb7, Rb4 может представлять собой одинарную связь, алкиленовую группу с 1-5 атомами углерода или -[Rb6O]n3, Rb5 может представлять собой атом водорода, алкильную группу с 1-5 атомами углерода или четырехвалентную алкилсилильную группу, замещенную алкильной группой с 1-5 атомами углерода, Rb6 может представлять собой алкиленовую группу с 1-5 атомами углерода, Rb7 может представлять собой алкильную группу с 1-5 атомами углерода, n1 может представлять собой целое число 2 или 3, n2 может представлять собой целое число от 0 до 2, и n3 может представлять собой целое число от 1 до 10.

В частности, соединение, представленное формулой 2, может представлять собой одно или более соединение, выбранное из группы, состоящей из N,N-бис(3-(диметокси(метил)силил)пропил)-метил-1-амина, N,N-бис(3-(диэтокси(метил)силил)пропил)-метил-1-амина, N,N-диэтил-3-(триметоксисилил)пропан-1-амина, N,N-диэтил-3-(триэтоксисилил)пропан-1-амина, N,N-бис(3-(диэтокси(метил)силил)пропил)-1,1,1-триметилсиланамина, N-(2,5,8,11,14-пентаоксагексадекан-16-ил)-N-(3-(триэтоксисилил)пропил)-2,5,8,11,14-пентаоксагексадекан-16-амина и N-(3,6,9,12-тетраоксагексадецил)-N-(3-(триэтоксисилил)пропил)-3,6,9,12-тетраоксагексадекан-1-амина.

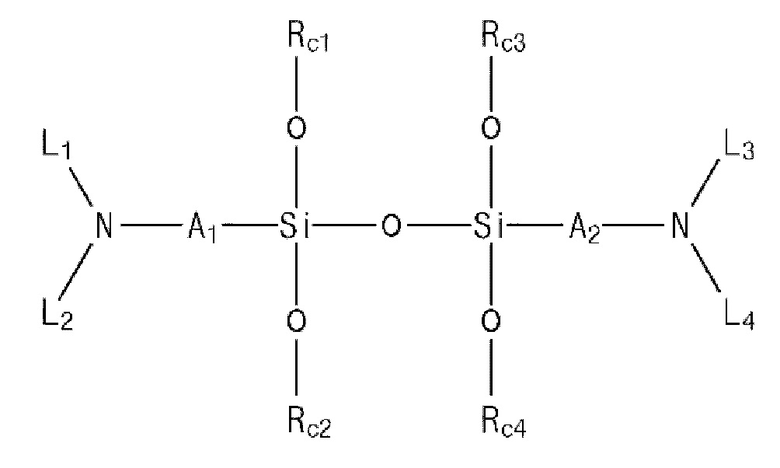

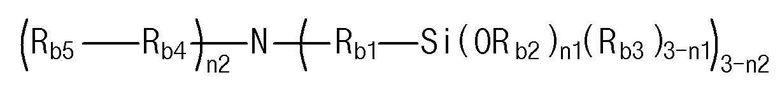

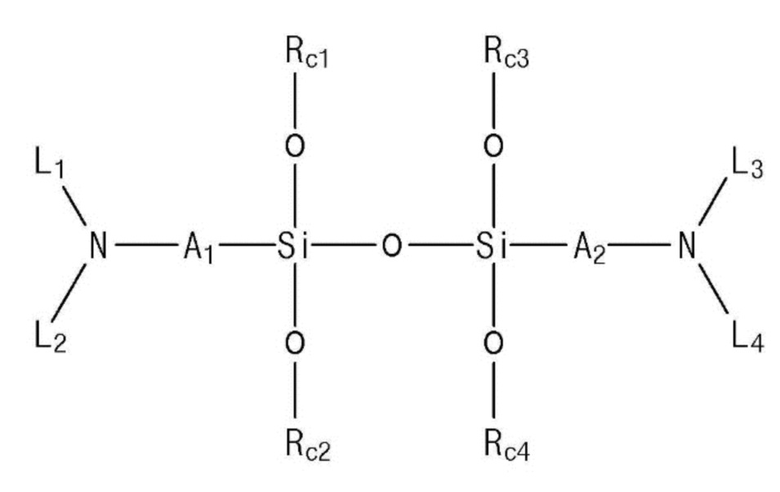

Формула 3

в формуле 3 каждый из A1 и А2 независимо может представлять собой алкиленовую группу с 1-20 атомами углерода, каждый из Rc1-Rc4 независимо может представлять собой алкильную группу с 1-20 атомами углерода, и каждый из L1-L4 независимо может представлять собой алкильную группу с 1-20 атомами углерода, арильную группу с 6-20 атомами углерода или двухвалентную, трехвалентную или четырехвалентную алкилсилильную группу, замещенную алкильной группой с 1-10 атомами углерода.

В частности, в формуле 3 каждый из A1 и А2 независимо может представлять собой алкиленовую группу с 1-10 атомами углерода, каждый из Rc1-Rc4 независимо может представлять собой алкильную группу с 1-10 атомами углерода, и каждый из L1-L4 независимо может представлять собой алкильную группу с 1-10 атомами углерода, арильную группу с 6-12 атомами углерода, или четырехвалентную алкилсилильную группу, замещенную алкильной группой с 1-5 атомами углерода.

Более конкретно, соединение, представленное формулой 3, может представлять собой одно или более соединений, выбранных из группы, состоящей из 3,3'-(1,1,3,3-тетраметоксидисилоксан-1,3-диил)бис(N,N-диметилпропан-1-амина), 3,3'-(1,1,3,3-тетраэтоксидисилоксан-1,3-диил)бис(N,N-диметилпропан-1-амина), 3,3'-(1,1,3,3-тетрапропоксидисилоксан-1,3-диил)бис(N,N-диметилпропан-1-амина), 3,3'-(1,1,3,3-тетраметоксидисилоксан-1,3-диил)бис(N,N-диэтилпропан-1-амина), 3,3'-(1,1,3,3-тетраметоксидисилоксан-1,3-диил)бис(N,N-дипропилпропан-1-амина), 3,3'-(1,1,3,3-тетраэтоксидисилоксан-1,3-диил)бис(N,N-диэтилпропан-1-амина), 3,3'-(1,1,3,3-тетрапропоксидисилоксан-1,3-диил)бис(N,N-диэтилпропан-1-амина), 3,3'-(1,1,3,3-тетраэтоксидисилоксан-1,3-диил)бис(N,N-дипропилпропан-1-амина), 3,3'-(1,1,3,3-тетрапропоксидисилоксан-1,3-диил)бис(N,N-дипропилпропан-1-амина), 3,3'-(1,1,3,3-тетраметоксидисилоксан-1,3-диил)бис(N,M-диэтилметан-1-амина), 3,3'-(1,1,3,3-3-тетраэтоксидисилоксан-1,3-диил)бис(N,N-диэтилметан-1-амина), 3,3'-(1,1,3,3-тетрапропоксидисилоксан-1,3-диил)бис(N,N-диэтилметан-1-амина), 3,3'-(1,1,3,3-тетраметоксидисилоксан-1,3-диил)бис(N,N-диметилметан-1-амина), 3,3'-(1,1,31,3,3-тетраметоксидисилоксан-1,3-диил)бис(N,N-дипропилметан-1-амина), 3,3'-(1,1,3,3-тетрапропоксидисилоксан-1,3-диил)бис(N,N-диметилметан-1-амина), 3,3'-(1,1,3,3-тетрапропоксидисилоксан-1,3-диил)бис(N,N-дипропилметан-1-амина), 3,3'-(1,1,3,3-тетраэтоксидисилоксан-1,3-диил)бис(N,N-диметилметан-1-амина), 3,3'-(1,1,3,3-тетраэтоксидисилоксан-1,3-диил)бис(N,N-дипропилметан-1-амина), N,N'-((1,1,3,3-тетраметоксидисилоксан-1,3-диил)бис(пропан-3,1-диил)бис(1,1,1-триметил-N-(триметилсилил)силанамина, N,N'-((1,1,3,3-тетраэтоксидисилоксан-1,3-диил)бис(пропан-3,1-диил)бис(1,1,1-триметил-N-(триметилсилил)силанамина), N,N'-((1,1,3,3-тетрапропоксидисилоксан-1,3-диил)бис(пропан-3,1-диил))бис(1,1,1-триметил-N-(триметилсилил)силанамина), N,N'-((1,1,3,3-тетраметоксидисилоксан-1,3-диил)бис(пропан-3,1-диил)бис(1,1,1-триметил-N-фенилсиламина), N,N'-((1,1,3,3-тетраэтоксидисилоксан-1,3-диил)бис(пропан-3,1-диил)бис(1,1,1,1-триметил-N-фенилсиланамина и N,N'-((1,1,3,3-тетрапропоксидисилоксан-1,3-диил)бис(пропан-3,1-диил)бис(1,1,1-триметил-N-фенилсиланамина).

Модифицированный полимер на основе сопряженного диена согласно воплощению данного изобретения может представлять собой полимер, включающий звено, полученное из модификатора, представленного формулой 1, и звено, полученное из модификатора, представленного формулой 2, полимер, включающий звено, полученное из модификатора, представленного формулой 1, и звено, полученное из модификатора, представленного формулой 3, или их смесь.

Кроме того, согласно воплощению данного изобретения модификатор может включать первый модификатор и второй модификатор в эквивалентном отношении от 1:9 до 5:5, предпочтительно от 1:9 до 4:6, более предпочтительно от 1:9 до 3:7. Если соотношение содержания модификаторов соблюдено, то сопротивление качению и холодная текучесть могут быть улучшены еще в большей степени.

Далее модифицированный полимер на основе сопряженного диена, полученный таким образом, и характеристики модификатора, используемого в реакции, перекрываются приведенным выше описанием, и объяснение по ним будет опущено.

Углеводородный растворитель не ограничен особым образом, но может представлять собой, например, один или более растворителей, выбранных из группы, состоящей из н-пентана, н-гексана, н-гептана, изооктана, циклогексана, толуола, бензола и ксилола.

Согласно воплощению данного изобретения инициатор модификации может включать металлорганическое соединение, и металлорганическое соединение можно использовать в количестве от 0,01 ммоль до 10 ммоль, от 0,05 ммоль до 5 ммоль, от 0,1 ммоль до 2 ммоль, от 0,1 ммоль до 1 ммоль или от 0,15 до 0,8 ммоль в расчете на общее количество 100 г мономера. Кроме того, металлорганическое соединение может представлять собой, например, одно или более соединений, выбранных из группы, состоящей из метиллития, этиллития, пропиллития, изопропиллития, н-бутиллития, втор-бутиллития, трет-бутиллития, гексиллития, н-дециллития, трет-октиллития, фениллития, 1-нафтиллития, н-эйкозиллития, 4-бутилфениллития, 4-толиллития, циклогексиллития, 3,5-ди-н-гептилциклогексиллития, 4-циклопентиллития, нафтилнатрия, нафтилкалия, алкоксида лития, алкоксида натрия, алкоксида калия, сульфоната лития, сульфоната натрия, сульфоната калия, амида лития, амида натрия, амида калия и изопропиламида лития.

Полимеризация стадии (S1) может представлять собой, например, анионную полимеризацию, и в частности, живую анионную полимеризацию, при которой анионная активная часть включается в концевую группу полимеризации посредством реакции продолжения полимеризации анионами. Кроме того, полимеризация стадии (S1) может представлять собой полимеризацию с нагреванием, изотермическую полимеризацию или полимеризацию при постоянной температуре (адиабатическая полимеризация). Здесь полимеризация при постоянной температуре означает способ полимеризации, включающий стадию полимеризации с использованием самогенерирующегося тепла реакции без возможного применения тепла после добавления металлорганического соединения, а полимеризация с нагреванием означает способ полимеризации, включающий введение металлорганического соединения и затем повышение температуры при возможном применении тепла. Изотермическая полимеризация означает способ полимеризации, с помощью которого температуру полимера поддерживают постоянной путем увеличения количества тепла посредством подачи тепла или отвода тепла после добавления металлорганического соединения.

Кроме того, согласно воплощению данного изобретения, полимеризация на стадии (S1) может быть выполнена путем дополнительного добавления соединения на основе диена с 1-10 атомами углерода в дополнение к мономеру на основе сопряженного диена, и в этом случае могут быть достигнуты эффекты предотвращения гелеобразования на стенке реактора при работе в течение длительного времени. Соединение на основе диена может представлять собой, например, 1,2-бутадиен.

Полимеризация стадии (S1) может быть выполнена в температурном диапазоне 100°C или менее, от 50°C до 100°C или от 50°C до 80°C. В пределах этого диапазона степень превращения реакции полимеризации может увеличиваться, вязкость по Муни, сред нечисле иная молекулярная масса, молекулярно-массовое распределение, холодная текучесть и температура стеклования полимера могут соответствовать требованиям, при одновременном регулировании молекулярно-массового распределения полимера. Соответственно, могут быть достигнуты отличные эффекты улучшения физических свойств.

Активный полимер, полученный посредством стадии (S1), может означать полимер, в котором соединены анион полимера и металл органический катион.

Кроме того, согласно воплощению данного изобретения способ получения модифицированного полимера на основе сопряженного диена может быть выполнен во множестве реакторов, включающих два или более реакторов полимеризации и реактор модификации, методом непрерывной полимеризации. В конкретном воплощении стадия (S1) может быть выполнена непрерывно в двух или более реакторах полимеризации, включая первый реактор, и количество реакторов полимеризации может быть гибко определено в соответствии с условиями реакции и средами. Способ непрерывной полимеризации может означать реакционный процесс непрерывной подачи реагентов в реактор и непрерывной выгрузки полученных таким образом продуктов реакции. При способе непрерывной полимеризации производительность и обрабатываемость могут быть превосходными, и могут быть достигнуты превосходные эффекты в отношении однородности полученного таким образом полимера.

Кроме того, согласно воплощению данного изобретения, в случае, когда активный полимер непрерывно получают в реакторе полимеризации, степень превращения полимеризации в первом реакторе может составлять 50% или менее, от 10% до 50% или от 20% до 50%, и в пределах этого диапазона побочные реакции, образующиеся при формировании полимера после начала реакции полимеризации, могут быть ограничены, и во время полимеризации может быть инициирован полимер с разветвленной структурой. Таким образом, могут быть удовлетворены требования вышеописанных диапазонов вязкости по Муни, среднечисленной молекулярной массы, молекулярно-массового распределения, холодной текучести и температуры стеклования, и могут быть достигнуты эффекты превосходного улучшения физических свойств.

В этом случае степень превращения полимеризации можно регулировать в соответствии с температурой реакции, временем пребывания в реакторе и т.д.

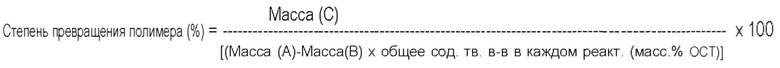

Степень превращения полимеризации может быть определена, например, путем измерения концентрации твердого вещества в фазе раствора полимера, включая полимер, во время полимеризации с получением полимера. В конкретном воплощении, чтобы контролировать полимерный раствор, на выходе каждого полимеризационного реактора устанавливают контейнер цилиндрического типа, и в этот контейнер цилиндрического типа загружают некоторое количество полимерного раствора. Затем контейнер цилиндрического типа отделяют от реактора, измеряют массу (А) заполненного полимерным раствором баллона, полимерный раствор, загруженный в контейнер цилиндрического типа, перемещают в алюминиевый контейнер, например, алюминиевую тарелку, измеряют массу (В) контейнера цилиндрического типа, из которого удален полимерный раствор, содержащий раствор полимера алюминиевый контейнер сушат в печи при температуре 140°C в течение 30 минут, измеряют массу (С) высушенного полимера, и выполняют расчет согласно следующему Математическому уравнению 1:

[Математическое уравнение 1]

При этом полимер, полученный полимеризацией в первом реакторе, можно транспортировать в реакторы полимеризации перед реактором модификации в указанном порядке, и полимеризация может быть проведена до тех пор, пока конечная степень превращения полимеризации не станет 95% или более. После проведения полимеризации в первом реакторе степень превращения полимеризации во втором реакторе или в каждом реакторе от второго реактора к реактору полимеризации до реактора модификации можно соответствующим образом регулировать для управления молекулярно-массовым распределением.

При этом на стадии (S1) во время получения активного полимера время удержания полимера в первом реакторе может составлять от 1 минуты до 40 минут, от 1 минуты до 30 минут или от 5 минут до 30 минут, и в этом диапазоне контроль степени превращения полимеризации прост, и таким образом, могут быть удовлетворены требования к вязкости по Муни, среднечисленной молекулярной массе, молекулярно-массовому распределению, холодной текучести и температуре стеклования в вышеописанных диапазонах, и эффекты улучшения физических свойств могут быть отличными.

Термин «полимер» в данном изобретении может означать промежуточный продукт полимерного типа, который получают полимеризацией в каждом реакторе при выполнении стадии (S1) или может означать полимер со степенью превращения полимеризации менее 90% при полимеризации в реакторе, после завершения стадии (S1) или стадии (S2) и до получения активного полимера или модифицированного полимера на основе сопряженного диена.

При этом полимеризацию на стадии (S1) можно осуществлять путем включения полярной добавки, и эту полярную добавку можно добавлять в количестве от 0,001 г до 50 г или от 0,002 г до 0,1 г в расчете на общее количество 100 г мономера. В другом воплощении полярную добавку можно добавлять в количестве от 0 г до 1 г, от 0,01 г до 1 г или от 0,1 г до 0,9 г в расчете на общее количество 100 г металлорганического соединения. В случае введения полярной добавки в вышеуказанном диапазоне могут быть удовлетворены требования к температуре стеклования, вязкости по Муни и содержанию 1,2-винильной связи в вышеописанных диапазонах.

Полярная добавка может представлять собой, например, одну или более добавок, выбранных из группы, состоящей из тетрагидрофурана, дитетрагидрофурилпропана, диэтилового эфира, циклопентилового эфира, дипропилового эфира, этиленметилового эфира, этилендиметилового эфира, диэтилгликоля, диметилового эфира, трет-бутокс иэтоксиэтана, бис(3-диметиламиноэтилового)эфира, (диметиламиноэтил)этилового эфира, триметиламина, триэтиламина, трипропиламина и тетраметилэтилендиамина, и предпочтительно может представлять собой триэтиламин или тетраметилэтилендиамин. Если включена полярная добавка, и если сополимеризуют мономер на основе сопряженного диена либо мономер на основе сопряженного диена и мономер на основе винилароматического соединения, разница в скоростях их реакции может быть компенсирована, и могут быть достигнуты эффекты, связанные с возможностью легкого образования статистического сополимера.

Согласно воплощению данного изобретения, в реакции стадии (S2) модификатор может быть использован в количестве от 0,01 ммоль до 10 ммоль в расчете на общее количество 100 г мономера. В другом воплощении модификатор может быть использован в молярном отношении 1:(0,1-10), 1:(0,1-5) или от 1:0,1 до 1:3, в расчете на 1 моль металлорганического соединения инициатора модификации на стадии (S1). Молярное отношение модификатора и металлорганического соединения, а также количество вводимого модификатора по отношению к мономеру могут существенно влиять на температуру стеклования полученного таким образом полимера, и если это возможно, соответствующее отношение предпочтительно может быть выбрано и применено в вышеописанном диапазоне.

Кроме того, согласно воплощению данного изобретения модификатор может включать по меньшей мере два типа модификаторов. Например, модификатор может включать как модификатор, который способен формировать полимерную цепь в виде линейной структуры, так и модификатор, который способен формировать полимерную цепь в виде разветвленной структуры после модификации. В случае использования двух или более типов модификаторов, имеющих вышеописанные характеристики, линейная полимерная цепь и полимерная цепь разветвленного типа могут быть смешаны в полимере, и, соответственно, холодная текучесть полимера может быть уменьшена. Соответственно, может быть получен полимер, удовлетворяющий всем требованиям к физическим свойствам вышеописанного модифицированного полимера на основе сопряженного диена.

Согласно изобретению, предложена резиновая композиция, включающая модифицированный полимер на основе сопряженного диена.

Резиновая композиция может включать модифицированный полимер на основе сопряженного диена с содержанием 10 масс. % или более, от 10 масс. % до 100 масс. %, или от 20 масс. % до 90 масс. %, и в этом диапазоне механические свойства, такие как прочность на растяжение и стойкость к истиранию, являются превосходными, и могут быть достигнуты эффекты отличного баланса между физическими свойствами.

Кроме того, резиновая композиция может при необходимости дополнительно включать другие каучуковые компоненты в дополнение к модифицированному полимеру на основе сопряженного диена, и в этом случае каучуковый компонент может быть включен в содержании 90 масс. % или менее в расчете на общую массу резиновой композиции. В конкретном воплощении другие каучуковые компоненты могут быть включены в количестве от 1 части по массе до 900 частей по массе в расчете на 100 частей по массе модифицированного полимера на основе сопряженного диена.

Каучуковый компонент может представлять собой, например, натуральный каучук или синтетический каучук и, в частности, может представлять собой натуральный каучук (НК), включающий цис-1,4-полиизопрен; модифицированный натуральный каучук, который получают путем модификации или очистки обычного натурального каучука, такой как эпоксидированный натуральный каучук (ЭНК), депротеинизированный натуральный каучук (ДПНК) и гидрогенизированный натуральный каучук; и синтетический каучук, такой как стирол-бутадиеновый сополимер (СБК), полибутадиен (БдК), полиизопрен (ИК), бутилкаучук (БК), этилен-пропиленовый сополимер, полиизобутилен-изопреновый сополимер, неопрен, сополимер (этилен-пропилен), сополимер (стирол-бутадиен), сополимер (стирол-изопрен), сополимер (стирол-изопрен-бутадиен), сополимер (изопрен-бутадиен), сополимер (этилен-пропилен-диен), полисульфидный каучук, акриловый каучук, уретановый каучук, силиконовый каучук, эпихлоргидриновый каучук и галогенированный бутилкаучук, и можно использовать любой из них или смеси двух или более из них.

Резиновая композиция может включать наполнитель от 0,1 части по массе до 200 частей по массе или от 10 частей по массе до 120 частей по массе в расчете на 100 частей по массе модифицированного полимера на основе сопряженного диена согласно изобретению. Наполнитель может представлять собой, например, наполнитель на основе диоксида кремния, в частности, влажный диоксид кремния (гидратированный силикат), сухой диоксид кремния (безводный силикат), силикат кальция, силикат алюминия или коллоидный диоксид кремния. Предпочтительно наполнитель может представлять собой влажный диоксид кремния, который обладает наиболее значительным улучшающим эффектом в отношении характеристик деструкции и совместимым эффектом сцепления с влажным дорожным покрытием. Кроме того, резиновая композиция может, при необходимости, дополнительно включать наполнитель на основе технического углерода.

В другом воплощении, если в качестве наполнителя используют диоксид кремния, вместе с ним можно использовать силановый связующий агент для улучшения усиливающих свойств и обеспечения низких экзотермических свойств. Конкретные примеры силанового связующего агента могут включать бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 3 -триметоксисилилпропилбензотиазолилтетрасульфид, 3-триэтоксисилилпропилбензолилтетрасульфид, 3-триэтоксисилилпропилметакрилатмоносульфид, 3-триметоксисилилпропилметакрилатмоносульфид, бис(3-диэтоксиметилсилилпропил)тетрасульфид, 3-меркаптопропилдиметоксиметилсилан, диметоксиметилсилилпропил-N,N-диметилтиокарбамоилтетрасульфид или диметоксиметилсилилпропилбензотиазолилтетрасульфид, и можно использовать любой из них или смеси двух или более из них. Предпочтительно можно использовать бис(3-триэтоксисилилпропил)полисульфид или 3-триметоксисилилпропилбензотиазилтетрасульфид с учетом эффекта улучшения усиливающих свойств.

Кроме того, в резиновой композиции согласно воплощению изобретения, поскольку в качестве каучукового компонента используют модифицированный полимер на основе сопряженного диена, в котором в активную часть введена функциональная группа, имеющая высокое сродство с диоксидом кремния, необходимое для компаундирования количество силанового связующего агента может быть меньше, чем в обычном случае. Таким образом, силановый связующий агент можно использовать в количестве от 1 части по массе до 20 частей по массе или от 5 частей по массе до 15 частей по массе в расчете на 100 частей по массе диоксида кремния. В пределах приведенного выше количественного диапазона эффекты в качестве связующего агента могут проявиться в достаточной степени, и могут быть достигнуты эффекты предотвращения гелеобразования каучукового компонента.

Резиновая композиция согласно воплощению изобретения может быть поперечно-сшиваемой с помощью серы и поэтому может дополнительно включать вулканизирующий агент. Вулканизирующий агент может, в частности, представлять собой порошкообразную серу и может быть включен в количестве от 0,1 части по массе до 10 частей по массе в расчете на 100 частей по массе каучукового компонента. В пределах приведенного выше количественного диапазона может быть обеспечена эластичность и прочность, необходимые для вулканизированной резиновой композиции, и в то же время может быть достигнут превосходный низкий коэффициент расхода топлива.

Резиновая композиция согласно воплощению изобретения в дополнение к вышеуказанным компонентам может дополнительно включать различные добавки, используемые в обычной резиновой промышленности, в частности, ускоритель вулканизации, технологическое масло, антиоксидант, пластификатор, противостаритель, средство предотвращения преждевременной вулканизации, цинковые белила, стеариновую кислоту, термореактивную смолу или термопластичную смолу.

Ускоритель вулканизации может включать, например, соединения на основе тиазола, такие как 2-меркаптобензотиазол (М), дибензотиазилдисульфид (DM) и N-циклогексил-2-бензотиазилсульфенамид (CZ), или соединения на основе гуанидина, такие как дифенилгуанидин (DPG), в количестве от 0,1 части по массе до 5 частей по массе в расчете на 100 частей по массе каучукового компонента.

Технологическое масло действует как мягчитель в резиновой композиции и может включать, например, соединение на парафиновой основе, нафтеновой основе или ароматическое соединение. Ароматическое технологическое масло можно использовать с учетом прочности на разрыв и стойкости к истиранию, а технологическое масло на нафтеновой основе или парафиновой основе можно использовать с учетом гистерезисных потерь и низкотемпературных свойств. Технологическое масло может быть включено в количестве 100 частей по массе или менее в расчете на 100 частей по массе каучукового компонента. В пределах вышеописанного диапазона можно предотвратить ухудшение прочности при разрыве и низких экзотермических свойств (низкий коэффициент расхода топлива) вулканизированной резины.

Противостаритель может включать, например, N-изопропил-N'-фенил-п-фенилендиамин, N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин, 6-этокси-2,2,4-триметил-1,2-дигидрохинолин или продукт конденсации дифениламина и ацетона при высоких температурах, в количестве от 0,1 части по массе до 6 частей по массе в расчете на 100 частей по массе каучукового компонента.

Резиновая композиция согласно воплощению изобретения может быть получена путем перемешивания с помощью смесителя, такого как смеситель Бенбери, вальцы и закрытый смеситель в соответствии с режимом смешивания. Резиновая композиция с низкими экзотермическими свойствами и хорошими свойствами в отношении истирания может быть получена с помощью процесса вулканизации после процесса формования.

Таким образом, резиновая композиция может быть пригодна для изготовления каждого элемента шины, такого как протектор шины, подпротекторный слой, боковина, резина покрытия каркаса, резина покрытия брекера, наполнитель борта, внутренний защитный слой борта шины и резина покрытия борта, или для производства резиновых изделий в различных отраслях промышленности, таких как вибростойкая резина, конвейерная лента и шланг.

Также в изобретении предложена шина, изготовленная с использованием резиновой композиции.

Шина может представлять собой шину или включать протектор шины.

Примеры

Далее изобретение пояснено более подробно, ссылаясь на воплощения. Однако воплощения согласно изобретению могут быть модифицированы в различные другие типы, и объем охраны изобретения не должен ограничиваться воплощениями, описанными ниже. Воплощения изобретения предназначены для полного объяснения изобретения специалисту в данной области техники.

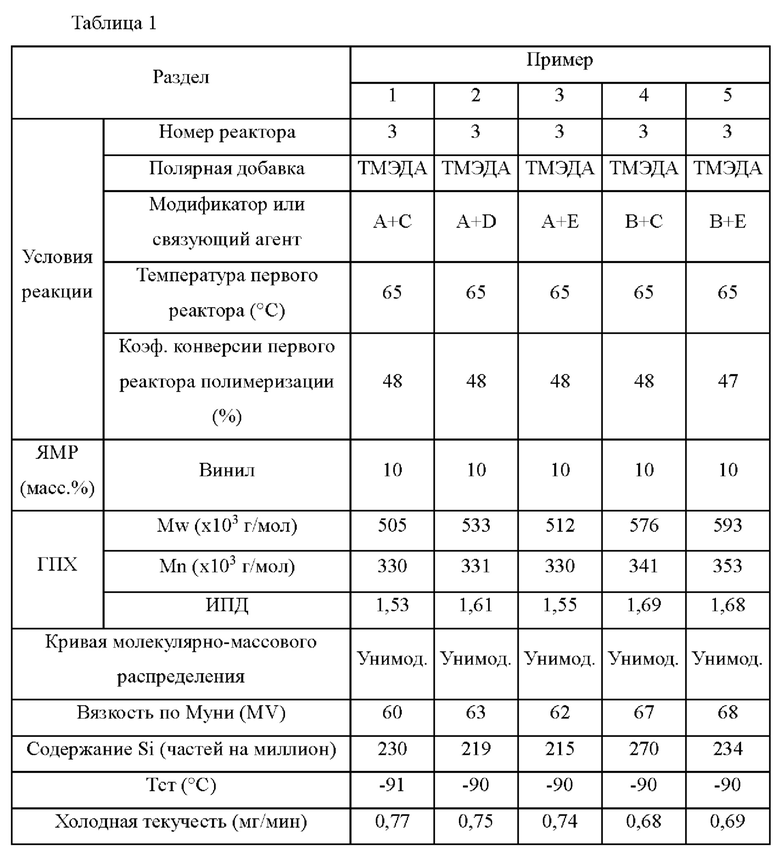

Пример 1

В первый реактор из реакторов непрерывного действия, включающих три реактора, соединенных последовательно, вводили раствор 1,3-бутадиена, в котором 60 масс. % 1,3-бутадиена растворено в н-гексане, со скоростью 14,2 кг/ч, н-гексан со скоростью 49,11 кг/ч, раствор 1,2-бутадиена, в котором 2,0 масс. % 1,2-бутадиена растворено в н-гексане, со скоростью 40 г/ч, раствор, в котором 10 масс. % тетраметилэтилендиамина растворено в н-гексане, в качестве полярной добавки со скоростью 10,0 г/ч, и раствор инициатора, в котором 10 масс. % н-бутиллития растворено в н-гексане, со скоростью 59,0 г/ч. В это время температуру первого реактора регулировали для поддержания при 65°C. В точке, где коэффициент конверсии полимеризации достигал 48%, полученный таким образом полимер транспортировали из первого реактора во второй реактор через транспортную трубу.

Затем во второй реактор вводили раствор 1,3-бутадиена, в котором 60 масс. % 1,3-бутадиена растворено в н-гексане, со скоростью 0,74 кг/ч, температуру второго реактора поддерживали при 65°C, и продолжали полимеризацию. В точке, где коэффициент конверсии полимеризации достигал 95% или более, полимер транспортировали из второго реактора в третий реактор через транспортную трубу.

В третий реактор непрерывно подавали смешанный раствор, включающий раствор, в котором 20 масс. % N-(3-(1Н-имидазол-1-ил)пропил)-3-(триэтоксисилил)-N-(3-(триэтоксисилил)пропил)пропан-1-амина растворено в н-гексане, в качестве первого модификатора и раствор, в котором 20 масс. % N,N-бис(3-(диметокси(метил)силил)пропил)-метил-1-амина растворено в н-гексане, в качестве второго модификатора в эквивалентном соотношении 0,3:0,7, для проведения реакции модификации (молярное отношение н-бутиллитий : общий модификатор = 1:1). Температуру третьего реактора поддерживали при 65°C.

Затем в полимеризационный раствор, выгруженный из третьего реактора, вводили в качестве антиоксиданта раствор, в котором 30 масс. % IR1520 (BASF Со.) растворено в н-гексане, со скоростью 167 г/ч и перемешивали. Полученный таким образом полимер помещали в горячую воду, нагретую паром, и перемешивали для удаления растворителей с получением модифицированного полимера на основе сопряженного диена.

Пример 2

Модифицированный полимер на основе сопряженного диена получали тем же способом, что в примере 1, за исключением проведения реакции модификации путем непрерывной подачи смешанного раствора, включающего раствор, в котором 20 масс. % Н-(3-(1H-имидазол-1-ил)пропил)-3-(триэтоксисилил)-N-(3-(триэтоксисилил)пропил)пропан-1-амина растворено в н-гексане, в качестве первого модификатора и раствор, в котором 20 масс. % 3,3'-(1,1,3,3-тетраметоксидисилоксан-1,3-диил)бис(N,N-диэтилпропан-1-амина) растворено в н-гексане, в качестве второго модификатора в эквивалентном отношении 0,3:0,7 в третий реактор в примере 1.

Пример 3

Модифицированный полимер на основе сопряженного диена получали тем же способом, что в примере 1, за исключением проведения реакции модификации путем непрерывной подачи смешанного раствора, включающего раствор, в котором 20 масс. % Н-(3-(1H-имидазол-1-ил)пропил)-3-(триэтоксисилил)-N-(3-(триэтоксисилил)пропил)пропан-1-амина растворено в н-гексане, в качестве первого модификатора и раствор, в котором 20 масс. % N-(3,6,9,9,12-тетраоксагексадецил)-N-(3-(триэтоксисилил)пропил)-3,6,9,12-тетраоксагексадекан-1-амина) растворено в н-гексане, в качестве второго модификатора в эквивалентном отношении 0,3:0,7 в третий реактор в примере 1.

Пример 4

Модифицированный полимер на основе сопряженного диена получали тем же способом, что в примере 1, за исключением проведения реакции модификации путем непрерывной подачи смешанного раствора, включающего раствор, в котором 20 масс. % трис(3-(триметоксисилил)пропил)амина растворено в н-гексане, в качестве первого модификатора и раствор, в котором 20 масс. % N,N-бис(3-(диметокси(метил)силил)пропил)-метил-1-амин растворено в н-гексане, в качестве второго модификатора в эквивалентном отношении 0,3:0,7 в третий реактор в примере 1.

Пример 5

Модифицированный полимер на основе сопряженного диена получали тем же способом, что в примере 1, за исключением транспортировки полимера во второй реактор в точке, где степень превращения в первом реакторе достигала 47%, и проведения реакции модификации путем непрерывной подачи смешанного раствора, включающего раствор, в котором 20 масс. % трис(3-(триметоксисилил)пропил)амина растворено в н-гексане, в качестве первого модификатора и раствор, в котором 20 масс. % N-(3,6,9,12-тетраоксагексадецил)-N-(3-(триэтоксисилил)пропил)-3,6,9,12-тетраоксагексадекан-1-амина растворено в н-гексане, в качестве второго модификатора в эквивалентном отношении 0,3:0,7 в третий реактор в примере 1.

Сравнительный пример 1 Модифицированный полимер на основе сопряженного диена получали тем же способом, что в примере 1, за исключением транспортировки полимера во второй реактор в точке, где степень превращения в первом реакторе достигала 46%, а температура составляла 55°C, и введения раствора, в котором 2,0 масс. % тетрахлорсилана (SiCl4) растворено в н-гексане, в качестве связующего агента вместо первого и второго модификаторов со скоростью 40,0 г/ч в третий реактор в примере 1.

Сравнительный пример 2

Был приобретен немодифицированный бутадиеновый каучук СВ24 от LANXESS Со. и измерены его физические свойства.

Сравнительный пример 3 Модифицированный полимер на основе сопряженного диена получали тем же способом, что в примере 1, за исключением транспортировки полимера во второй реактор в точке, где степень превращения в первом реакторе достигала 48%, и проведения реакции модификации путем непрерывной подачи раствора, в котором 20 масс. % N,N-бис(3-(диметокси(метил)силил)пропил)-метил-1-амина растворено в н-гексане, в качестве модификатора в третий реактор (молярное отношение н-бутиллитий : модификатор = 1:1) в примере 1.

Сравнительный пример 4

Модифицированный полимер на основе сопряженного диена получали тем же способом, что в примере 1, за исключением проведения реакции модификации путем непрерывной подачи раствора, в котором 20 масс. % N-(3,6,9,12-тетраоксагексадецил)-N-(3-(триэтоксисилил)пропил)-3,6,9,12-тетраоксагексадекан-1-амина растворено в н-гексане, в качестве модификатора (молярное отношение н-бутиллитий : модификатор = 1:1) в примере 1.

Сравнительный пример 5

Модифицированный полимер на основе сопряженного диена получали тем же способом, что в примере 1, за исключением транспортировки полимера во второй реактор в точке, где степень превращения в первом реакторе достигала 47%, и проведения реакции модификации путем непрерывной подачи раствора, в котором 20 масс. % трис(3-(триметоксисилил)пропиламина растворено в н-гексане, в качестве модификатора (молярное отношение н-бутиллитий : модификатор = 1:1) в примере 1.

Сравнительный пример 6

Модифицированный полимер на основе сопряженного диена получали тем же способом, что в примере 1, за исключением добавления в 2,5 раза большего количества впрыска ТМЭДА, изменения температуры первого реактора до 80°C, транспортировки полимера во второй реактор в точке, где степень превращения в первом реакторе достигала 85%, и проведения реакции модификации путем непрерывной подачи смешанного раствора, включающего раствор, в котором 20 масс. % N-(3-(1Н-имидазол-1-ил)пропил)-3-(триэтоксисилил)-N-(3-(триэтоксисилил)пропил)пропан-1-амина растворено в н-гексане, в качестве первого модификатора и раствор, в котором 20 масс. % N-(3,6,9,12-тетраоксагексадецил)-N-(3-(триэтоксисилил)пропил)-3,6,9,12-тетраоксагексадекан-1-амина) растворено в н-гексане, в качестве второго модификатора в эквивалентном отношении 0,3:0,7 в третий реактор в примере 1.

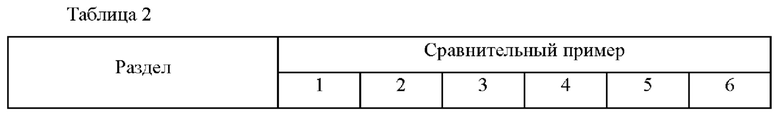

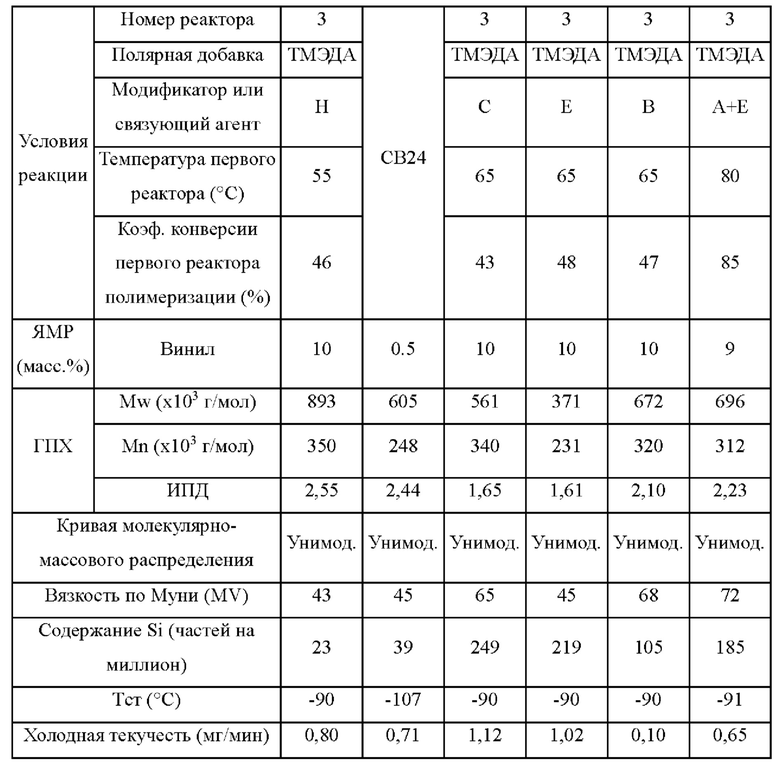

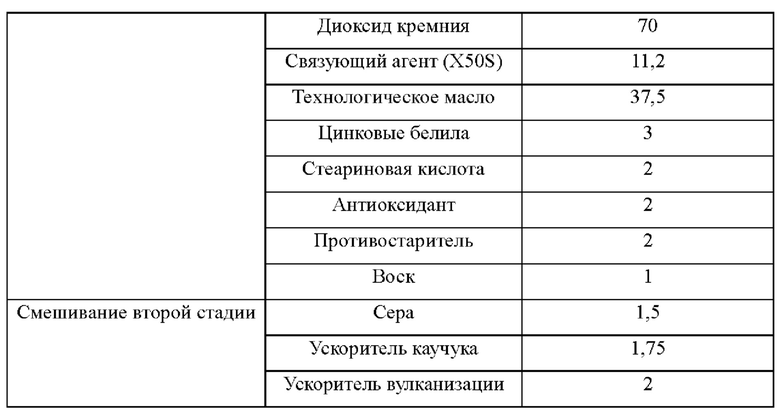

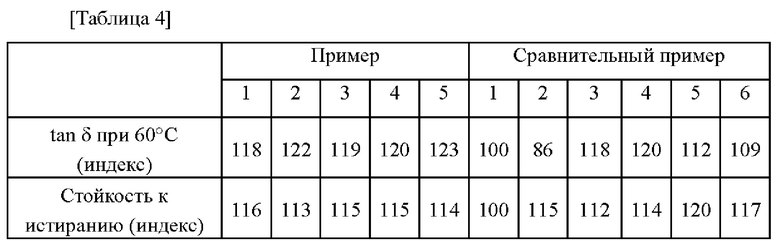

Экспериментальный пример 1