Предлагаемое изобретение относится к способам отделочно-упрочняющей обработки плоских поверхностей, основанных на поверхностном пластическом деформировании (ППД) при воздействии деформирующего инструмента с новой кинематикой рабочего движения, и предназначено для использования в различных отраслях металлообрабатывающей промышленности.

В машиностроении имеется достаточно большая номенклатура деталей и элементов конструкций, к которым предъявляются дополнительные требования к качеству поверхности. Одним из таких требований является обеспечение плоскостности поверхности, которая необходима при эксплуатации определенных конструкций. Например, при наличии волнистости и высокой шероховатости поверхности повышается износ деталей, снижается герметичность уплотнительных поверхностей, не обеспечивается плавность хода подвижных соединений, надежность прессовых соединений и др.

Используя механическую обработку шлифованием не всегда удается достичь требуемого качества поверхности, так как зерна рабочего инструмента оставляют риски (микроканавки), которые препятствуют обеспечению герметичности уплотнительных поверхностей. Волнистость поверхности тоже не удается устранить полностью ввиду влияния на нее технологической системы.

Для устранения указанных недостатков весьма перспективным, на наш взгляд, является отделочно-упрочняющая обработка поверхностным пластическим деформированием (ППД).

ППД позволяет не только сгладить микронеровности поверхности, но и снизить микрорельеф в виде волны. Пластическое воздействие на вершину волны приводит не только к ее снижению, но и к подъему впадины, что обеспечивает высокую степень плоскостности.

Однако известные способы ППД в силу простоты своей кинематики при обработке могут сформировать новую волну, причем большой протяженности. Такой рельеф тоже резко снижает герметичность.

Технологическая задача сводится к тому, чтобы раздробить эту волну и тем самым повысить герметичность, которая обеспечивается за счет образования замкнутой линии из отдельных микровыступов при контакте двух поверхностей.

Из уровня техники широко известны методы накатывания плоских поверхностей деталей свободно вращающимися шариками, соприкасающимися с поверхностью детали под давлением.

Известен способ ультразвуковой накатки и реализующий его шариковый инструмент (RU 2576280 C2, МПК В24 В 39/06, опубликовано 27.02.2016), который представляет собой оправку, закрепленную в шпинделе станка с возможностью вращения, и ультразвуковой преобразователь с волноводом, закрепленный на оправке. На торце волновода выполнено осесимметричное гнездо, в котором размещен деформирующий элемент - шарик.

Поверхностное пластическое деформирование детали осуществляется вращением шпинделя с эксцентрично закрепленным инструментом, имеющим на конце стальной шарик, дополнительно придавая ему ультразвуковые колебания. Посредством продольного и поперечного перемещения детали относительно вращающегося инструмента обработка осуществляется по всей поверхности.

Признаками аналога, совпадающими с существенными признаками заявляемого изобретения, являются продольная подача заготовки, эксцентричное вращательное движение инструмента вокруг своей оси, применение шарика в качестве деформирующего элемента.

Недостатком данного способа является его низкая производительность при необходимости обработки плоских поверхностей большой площади, а также невысокая эффективность в снижении шероховатости и сглаживании неровностей за счет образования на поверхности ячеистого микрорельефа.

Известен способ вибронакатывания плоских поверхностей (RU 2440232 C2, МПК В24 В 39/06, опубликовано 20.01.2012) при котором осуществляют вращение и прижатие к обрабатываемой поверхности накатывающего устройства, имеющего корпус с деформирующими элементами в виде шариков. Заготовке при этом сообщают продольную и поперечную подачу. Корпусу устройства дополнительно сообщают возвратно-продольное осциллирующее движение (вибрацию) в результате чего деформирующие элементы совершают радиальные возвратно-поперечные колебательные движения. Известный способ имеет более высокую производительность процесса обработки по сравнению с предыдущим.

Признаками аналога, совпадающими с существенными признаками заявляемого изобретения, являются продольная подача заготовки, вращательное движение инструмента вокруг своей оси, применение шарика в качестве деформирующего элемента.

Недостатками данного способа является неравномерная пластическая деформация при обработке за счет переменного усилия прижатия в момент импульсной нагрузки и невысокая эффективность в снижении шероховатости и сглаживании неровностей из-за формирования на поверхности микрорельефа в виде системы непрерывных канавок или волн.

Известен способ упрочнения плоских поверхностей деталей поверхностным пластическим деформированием (Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием: Справочник. - М.: Машиностроение, 1987, 328 с.(см. с.63)) при котором заготовке сообщают продольную подачу, а рабочему инструменту, представляющему собой диск с осесимметричной канавкой, по которой перемещаются деформирующие шарики, разделенные сепаратором и оказывающие давление на поверхность обрабатываемой заготовки, сообщают вращение относительно оси диска. При этом диск с деформирующими шариками оснащен тарельчатыми пружинами, позволяющими устанавливать необходимое давление на обрабатываемую поверхность. Таким образом, обработка поверхности осуществляется не одним, а группой шариков под воздействием прижимающей силы.

Указанный способ обработки является наиболее близким аналогом и может быть принят в качестве прототипа способа для ППД плоских поверхностей деталей машин и элементов конструкций.

Признаками аналога, совпадающими с существенными признаками заявляемого изобретения, являются продольная подача заготовки, осевое перемещение и вращательное движение рабочего инструмента вокруг своей оси, а также применение в качестве инструмента диска с осесимметричной канавкой, по которой перемещаются деформирующие шарики, размещенные в гнездах сепаратора и оказывающие давление на обрабатываемую поверхность.

Недостатком известного способа является его низкая производительность при обработке плоских поверхностей большой площади и малая эффективность в сглаживании поверхности, так как след от рабочего инструмента при отсутствии подачи представляет собой концентрическую окружность.

Задача заявляемого изобретения заключается в повышении эффективности устранения волнистости, снижении шероховатости поверхности и повышении производительности технологического процесса обработки.

Технический результат заключается в повышении качества обрабатываемой поверхности за счет использования сложной кинематики движения деформирующих элементов, а также повышении

производительности процесса отделочно-упрочняющей обработки за счет применения рабочего инструмента с большим количеством деформирующих элементов.

Указанный выше технический результат достигается тем, что способ отделочно - упрочняющей обработки плоских поверхностей деталей машин и элементов конструкций, включающий сообщение заготовке продольной подачи, а устройству для отделочно-упрочняющей обработки - вращательного движения, согласно изобретению, используют устройство для отделочно- упрочняющей обработки, содержащее отдельный вращающийся ведущий диск, на котором на одинаковом расстоянии от его геометрического центра смонтированы по меньшей мере два рабочих инструмента, каждый из которых выполнен в виде диска с осесимметричной канавкой и деформирующих шариков, разделенных сепаратором, перемещающихся по упомянутой осесимметричной канавке диска и оказывающих давление на поверхность обрабатываемой заготовки, при этом ось вращения ведущего диска смещена относительно его геометрического центра на величину эксцентриситета, а рабочие инструменты осуществляют свободное вращение и продольное перемещение относительно собственной оси.

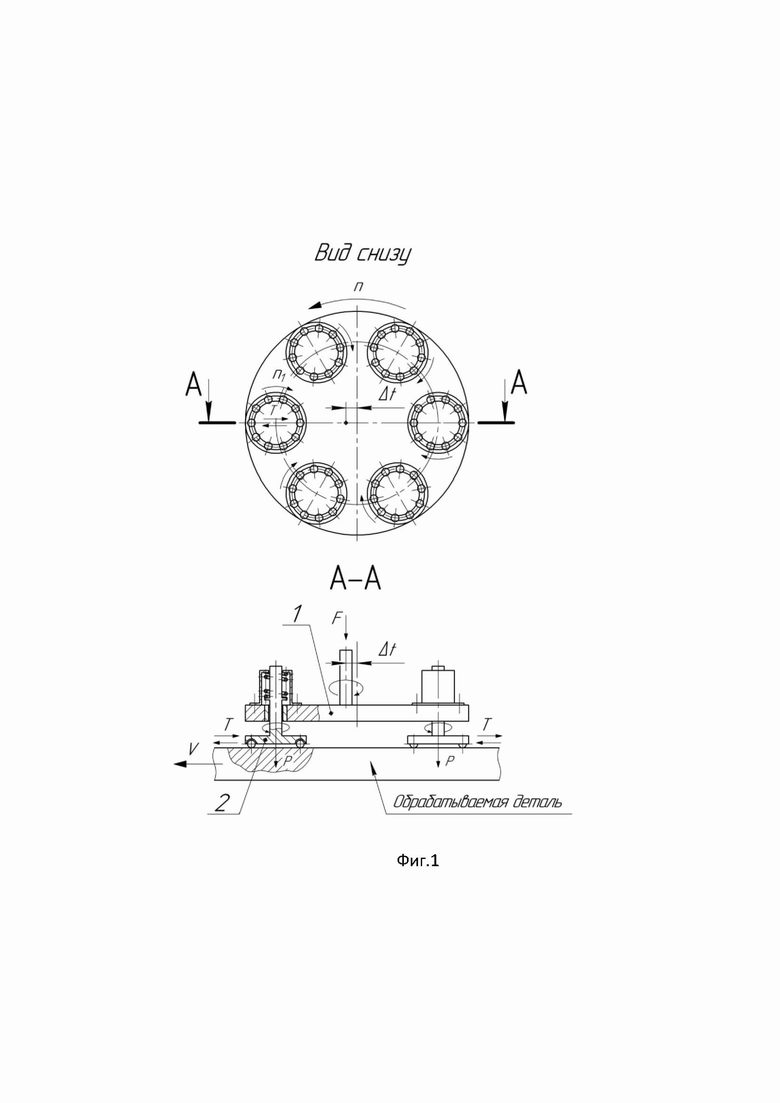

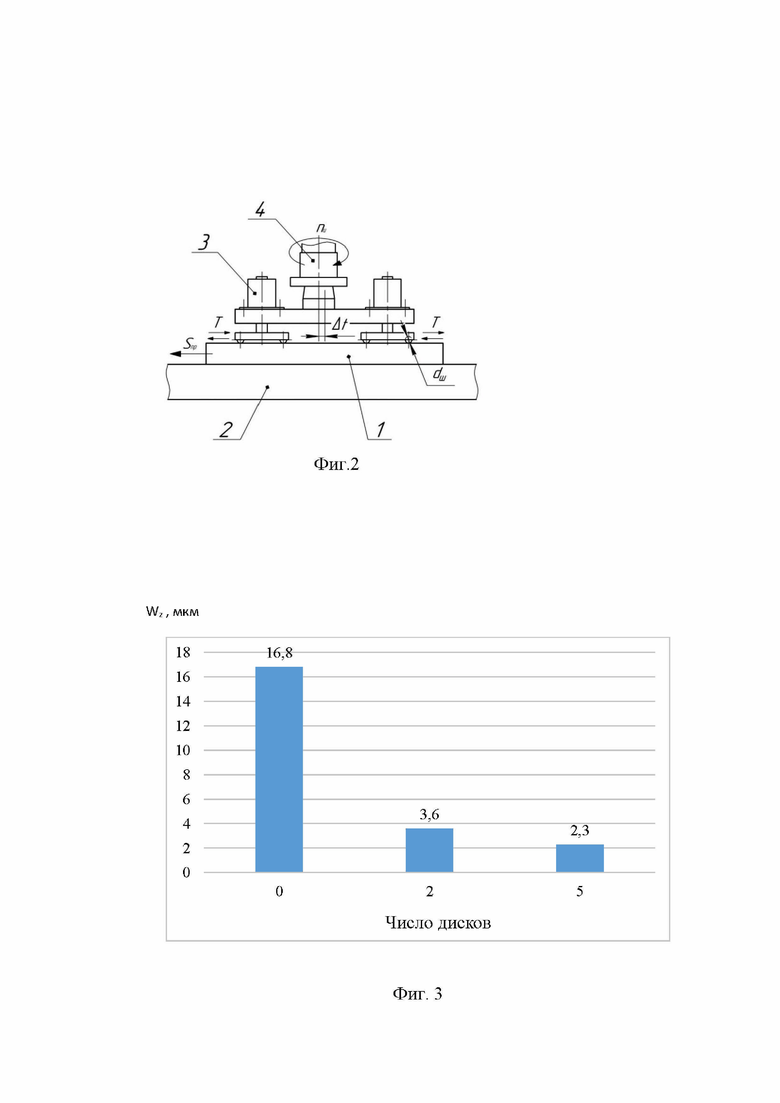

Способ поясняется чертежами, где на фиг. 1 показана конструкция устройства, реализующего предлагаемый способ, на фиг. 2 представлена схема обработки по предложенному способу поверхностного пластического деформирования плоской поверхности, на фиг. 3 - представлены экспериментальные результаты по определению величины волнистости в зависимости от количества рабочих инструментов.

Отличительные признаки предлагаемого способа заключаются в том, что устройство содержит отдельный ведущий диск, на котором смонтированы рабочие инструменты в количестве не менее двух и расположенные на одинаковом расстоянии от геометрического центра ведущего диска.

Ведущий диск позволяет не только установить рабочие инструменты, но и обеспечить создание эксцентриситета для реализации более сложной кинематики процесса поверхностного пластического деформирования.

Минимальное количество рабочих инструментов должно быть не менее двух. Это позволяет обеспечить плавность движения рабочих инструментов и исключить силовой перекос деформирующей системы, который возникает в случае применения одного рабочего инструмента.

Использование рабочих инструментов в количестве более двух зависит от размера деформирующих шариков и площади обрабатываемой поверхности и определяется габаритами рабочего инструмента.

С увеличением количества рабочих инструментов повышается производительность процесса обработки и качество поверхности за счет дробления волны на отдельные фрагменты.

Наличие эксцентриситета при вращении ведущего диска обеспечивает более сложную кинематику рабочего инструмента, что положительно сказывается на траектории следа обработки, обеспечивающей эффективное дробление волны.

Наличие отличительных признаков позволяет сделать вывод о соответствии заявляемого изобретения условию патентоспособности «новизна».

Как видно из схемы обработки (фиг.2) параметрами режима, определяющими кинематику процесса, являются: частота вращения рабочего инструмента ( ), продольная подача заготовки (

), продольная подача заготовки ( ), величина осцилляции (Δf), диаметр деформирующего шарика (

), величина осцилляции (Δf), диаметр деформирующего шарика ( ), количество деформирующих шариков (n), диаметр ведущего диска (D).

), количество деформирующих шариков (n), диаметр ведущего диска (D).

Заготовку устанавливают 1 и закрепляют на столе вертикально - фрезерного станка 2. Устройство для отделочно-упрочняющей обработки 3 закрепляют в шпинделе станка 4, которому придают вращательное движение с частотой ( ). При этом заготовке сообщают продольную подачу (

). При этом заготовке сообщают продольную подачу ( ). Величина натяга обеспечивается за счет вертикальной подачи рабочего стола станка.

). Величина натяга обеспечивается за счет вертикальной подачи рабочего стола станка.

Сущность повышения эффективности обработки состоит в том, что поверхностное пластическое деформирование осуществляется одновременным воздействием серией деформирующих элементов, совершающих сложное по кинематике движение, что приводит к снижению микронеровностей и волнистости поверхности.

На фиг.3 показаны экспериментальные результаты по определению влияния многодискового ППД на величину волнистости обрабатываемой поверхности. Для опытов были изготовлены устройства с двумя и пятью рабочими дисками.

Параметры обработки: частота вращения рабочего инструмента  , продольная подача

, продольная подача  , диаметр шарика

, диаметр шарика  , величина осцилляции Δf=1,2 мм, величина натяга t=0,15 мм.

, величина осцилляции Δf=1,2 мм, величина натяга t=0,15 мм.

На фиг.3 показаны средние значения высоты волны, измеренные на 5 участках обрабатываемой поверхности. Исходная высота волны, полученная после фрезерования торцевой фрезой составила  . После обработки инструментом с двумя рабочими инструментами высота волны составила

. После обработки инструментом с двумя рабочими инструментами высота волны составила  , а после обработки пятью рабочими инструментами

, а после обработки пятью рабочими инструментами  .

.

Таким образом, волнистость поверхности после многодискового ППД снижается в 5-7 раз, что оказывает положительное влияние на эксплуатационные свойства изделий машиностроения.

Таким образом эксцентричное перемещение рабочих дисков по окружности в сочетании с вращением самого рабочего диска вокруг своей оси при продольном перемещении заготовки создают перекрестное движение деформирующих элементов, благодаря чему происходит пластическое деформирование микронеровностей (волн) на поверхности в виде их дробления на отдельные мелкие участки малой высоты.

Предлагаемый способ обработки плоских поверхностей поверхностным пластическим деформированием обеспечивает высокую производительность благодаря применению большого количества деформирующих элементов способных за один проход упрочнять достаточно большую площадь обрабатываемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО - УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2023 |

|

RU2815142C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2384397C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2021 |

|

RU2753807C1 |

| Способ поверхностного пластического деформирования наружных поверхностей тел вращения | 2024 |

|

RU2824641C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383428C1 |

| СПОСОБ РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2457096C1 |

| ЖЕСТКАЯ МНОГОШАРИКОВАЯ РАСКАТКА | 2010 |

|

RU2456149C1 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2440232C2 |

| Способ поверхностного пластического деформирования | 2017 |

|

RU2657263C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2437750C1 |

Изобретение относится к отделочно-упрочняющей обработке плоских поверхностей деталей машин и элементов конструкций. Осуществляют сообщение заготовке продольной подачи, а устройству для отделочно-упрочняющей обработки - вращательного движения. Используют устройство для отделочно-упрочняющей обработки, содержащее отдельный вращающийся ведущий диск, на котором на одинаковом расстоянии от его геометрического центра смонтированы по меньшей мере два рабочих инструмента, каждый из которых выполнен в виде диска с осесимметричной канавкой и деформирующих шариков, разделенных сепаратором, перемещающихся по упомянутой осесимметричной канавке диска и оказывающих давление на поверхность обрабатываемой заготовки. Ось вращения ведущего диска смещена относительно его геометрического центра на величину эксцентриситета. Рабочие инструменты осуществляют свободное вращение и продольное перемещение относительно собственной оси. В результате повышается качество обрабатываемой поверхности. 3 ил.

Способ отделочно-упрочняющей обработки плоских поверхностей деталей машин и элементов конструкций, включающий сообщение заготовке продольной подачи, а устройству для отделочно-упрочняющей обработки - вращательного движения, отличающийся тем, что используют устройство для отделочно-упрочняющей обработки, содержащее отдельный вращающийся ведущий диск, на котором на одинаковом расстоянии от его геометрического центра смонтированы по меньшей мере два рабочих инструмента, каждый из которых выполнен в виде диска с осесимметричной канавкой и деформирующих шариков, разделенных сепаратором, перемещающихся по упомянутой осесимметричной канавке диска и оказывающих давление на поверхность обрабатываемой заготовки, при этом ось вращения ведущего диска смещена относительно его геометрического центра на величину эксцентриситета, а рабочие инструменты осуществляют свободное вращение и продольное перемещение относительно собственной оси.

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2440232C2 |

| 0 |

|

SU161254A1 | |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2364491C1 |

| JP 61103721 A, 22.05.1986. | |||

Авторы

Даты

2024-02-19—Публикация

2023-06-30—Подача