ОБЛАСТЬ ТЕХНИЧЕСКОГО ПРИМЕНЕНИЯ

[0001] Настоящее изобретение относится к технической области монорельсовых подъемников, в частности к устройству для определения времени холостого хода тормозной колодки монорельсового подъемника и способу его определения.

УРОВЕНЬ ТЕХНИКИ

[0002] Тормозная система является ключевым компонентом для обеспечения безопасной эксплуатации монорельсового подъемника. Разница во времени между моментом, когда управляющий компонент тормозного механизма монорельсового подъемника начинает действовать, и моментом, когда тормоз входит в контакт с рельсовым путем, является временем холостого хода. Время торможения на холостом ходу является важным параметром для оценки эффективности тормозной системы. Стандарт угольной промышленности предусматривает, что время холостого хода монорельсового подъемника не должно превышать 0,7 с при нажатом тормозе. Следовательно, необходимо точно определять время торможения на холостом ходу.

[0003] В настоящее время методы определения времени холостого хода в основном включают метод прямого определения и метод косвенного определения. Метод прямого определения заключается в наклеивании оловянной фольги на поверхность тормозной колодки и рельса для определения, которое может выполняться только тогда, когда монорельсовый подъемник неподвижен, и не позволяет определить время холостого хода при нормальной работе и торможении монорельсового подъемника. Способ косвенного определения заключается в установке динамического и статического контактов на тормоз приводной части, которые измеряют контактный сигнал между тормозной колодкой и рельсом, тем самым определяя время холостого хода. Тем не менее, этот метод не может устранить влияние зазора между компонентами приводной части монорельсового подъемника на время холостого хода, а также не может устранить ошибку, вызванную истиранием тормозной колодки при измерении времени холостого хода. Следовательно, существует настоятельная необходимость в изобретении устройства для определения времени холостого хода тормозной колодки монорельсового подъемника, которое может устранить вышеуказанные проблемы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Ввиду вышеупомянутых технических недостатков, целью настоящего раскрытия является создание устройства для определения времени холостого хода тормозной колодки монорельсового подъемника и метода его определения, которое может решить проблемы большой погрешности измерения, низкой адаптируемости и применения обычных методов.

[0005] Для устранения вышеупомянутых технических недостатков в настоящем изобретении используются следующие технические решения.

[0006] В настоящем изобретении описывается устройство для определения времени холостого хода тормозной колодки монорельсового подъемника. Устройство содержит блок обнаружения контакта, блок общего концевого ролика, блок определения времени холостого хода и линии детекции. Блок обнаружения контакта установлен на тормозной колодке монорельсового подъемника. Блок общего концевого ролика установлен на раме монорельсового подъемника и соответствует направляющей. Блок обнаружения контакта включает в себя трубку, соединенную с тормозной колодкой, и в трубке расположен металлический зонд, соответствующий направляющей. На металлическом зонде расположен приподнятый цилиндрический блок. Ограничительный болт, соответствующий приподнятому цилиндрическому блоку, выполнен на внутренней боковой стенке трубки. Металлический датчик соприкасается с направляющей или ограничительным болтом при торможении тормозной колодки, а блок определения времени холостого хода электрически соединен с металлическим зондом, ограничительным болтом и осью блока общего концевого ролика по линиям детекции.

[0007] Предпочтительно, чтобы блок обнаружения контакта дополнительно включал в себя трубку, коническое кольцо, верхнюю трубу, направляющее кольцо I, направляющее кольцо II и возвратную пружину. Наружная поверхность трубки соединена резьбой с тормозной колодкой. В нижней части трубки расположено круглое отверстием для прохождения линий детекции. На боковой поверхности трубки находится отверстие с резьбой, предназначенное для установки ограничительного болта. Внутри трубки установлено коническое кольцо. . Направляющее кольцо I установлено внутри конического кольца. На одном конце конического кольца 103, приближенном к ограничительному болту, имеется коническое отверстие. На другом конце конического кольца, удаленном от ограничительного болта, находится резьбовое отверстие 2. Нижняя часть верхней трубы соединена с резьбовым отверстием 2 на коническом кольце посредством внешней резьбы, а верхняя часть верхней трубы заделана заподлицо с торцом тормозной колодки, приближенным к направляющей. Направляющее кольцо II установлено внутри верхней трубы. На приподнятом цилиндрическом блоке расположен скос, совпадающий с отверстием на кольце. Один конец металлического зонда, удаленный от приподнятого цилиндрического блока, последовательно проходит через направляющее кольцо I и направляющее кольцо II и выступает за пределы тормозной колодки в соответствии с направляющей, а на другом конце металлического зонда, приближенного к приподнятому цилиндрическому блоку, имеется втулка для возвратной пружины. Возвратная пружина находится в контакте с нижней частью трубки и приподнятым цилиндрическим блоком металлического зонда, а ограничительный болт установлен внутри резьбового отверстия трубки.

[0008] Предпочтительно, чтобы коэффициент трения между коническим кольцом и внутренней стенкой трубы был больше, чем значение касательной для угла между скосом конического кольца и горизонтальной плоскостью.

[0009] Предпочтительно, чтобы трубка, коническое кольцо и верхняя труба были изготовлены из твердых изоляционных материалов.

[0010] Предпочтительно, чтобы расстояние между центральной линией ограничительного болта и торцевой поверхностью приподнятого цилиндрического блока металлического зонда, приближенного к ограничительному болту, составляло 11 - 12 мм.

[0011] Предпочтительно, чтобы длина металлического зонда, выступающего за пределы тормозной колодки, составляла 1 - 2 мм.

[0012] Предпочтительно, блок общего концевого ролика дополнительно включал в себя опорный ролик, подшипник качения, соединительную гайку, прокладку, стопорное кольцо и шпонку. Опорный ролик установлен на направляющей. Подшипник качения установлен внутри опорного ролика. Один конец оси, приближенный к опорному ролику, закреплен подшипником качения через стопорное кольцо, а другой конец оси, удаленный от опорного ролика, пропущен через раму и зафиксирован с помощью прокладки и болта, средняя часть оси закреплена на раме с помощью шпонки.

[0013] Предпочтительно, чтобы опорный ролик, подшипник качения и ось были изготовлены из токопроводящих материалов.

[0019] Предпочтительно, чтобы подшипник качения представлял собой шарикоподшипник с глубоким пазом, изготовленный из материала с высоким содержанием углеродистого хрома.

[0015] Способ определения для вышеупомянутого устройства дополнительно описан в настоящей публикации. Способ включает в себя следующие этапы.

[0016] (1) Блок обнаружения контакта установлен на каждой тормозной колодке монорельсового подъемника соответственно, блок общего концевого ролика установлен на раме, кроме того блок обнаружения контакта, блок общего концевого ролика и блок определения времени холостого хода соединены между собой.

[0017] (2) Когда монорельсовый подъемник подает команду на торможение, блок определения времени холостого хода регистрирует текущее время t0.

[0018] (3) Блок определения времени холостого хода подает сигнал, и регистрирует текущее время t после того, как металлический зонд соприкасается с направляющей.

[0019] (4) Время холостого хода

[0020] (5) Когда блок определения времени холостого хода определяет время

[0021] (6) Когда блок определения времени холостого хода обнаруживает сигнал контакта между ограничительным болтом тормоза и металлическим зондом, блок определения времени холостого хода посылает сигнал тревоги, сообщающий о том, что тормозная колодка имеет слишком высокую степень повреждения из-за истирания, и ее необходимо своевременно заменить.

[0022] (7) Шаги (2) - (6) повторяются после того, как монорельсовый подъемник выполнит торможение.

[0023] Положительные эффекты от применения настоящего изобретения описаны ниже:

[0024] 1. Настоящее изобретение решает проблему, заключающуюся в том, что на точность измерения времени определения холостого хода влияет постепенное снижение точности измерения времени определения холостого хода в связи с истиранием тормозной колодки. Устройство обнаружения контакта, описанное в настоящем публикации, может перемещаться назад под действием силы сжатия контакта после истирания тормозной колодки за счет использования клиновидного самоблокирующегося элемента, который обеспечивает точность измерения после истирания тормозной колодки.

[0025] 2. Блок обнаружения контакта, описанный в настоящей публикации, может быть встроен в тормозную колодку, которая может определять время холостого хода при торможении в различных положениях во время работы монорельсового крана и оказывает незначительное влияние на эффект торможения.

[0026] 3. Устройство определения времени холостого хода, описанное в настоящем изобретении эффективно предотвращает неправильный контакт между металлическим зондом и направляющей за счет использования изоляции из изоляционного материала и обладает высокой надежностью определения.

[0027] 4. Устройство определения времени холостого хода по настоящему изобретению не только позволяет определить время холостого хода, но также может сообщать о ненормальном состоянии тормоза в режиме реального времени, а также отправлять раннее предупреждение при чрезмерном истирании тормозной колодки, тем самым повышая безопасность тормозной системы монорельсового подъемника.

[0028] 5. Настоящее изобретение обладает следующими преимуществами: простая структура, простота эксплуатации, удобство технического обслуживания, высокая адаптивность и высокая практичность.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0029] Для того чтобы более четко описать варианты осуществления настоящего изобретения или технические решения, ниже кратко представлены сопроводительные чертежи, которые требуется использовать при описании вариантов осуществления или уровня техники. Будет очевидно, что сопроводительные чертежи в следующем описании являются всего лишь некоторыми вариантами осуществления настоящего изобретения. Обычные специалисты в данной области техники также могут легко получить другие сопроводительные чертежи из сопроводительных чертежей, представленных в настоящей публикации.

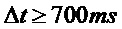

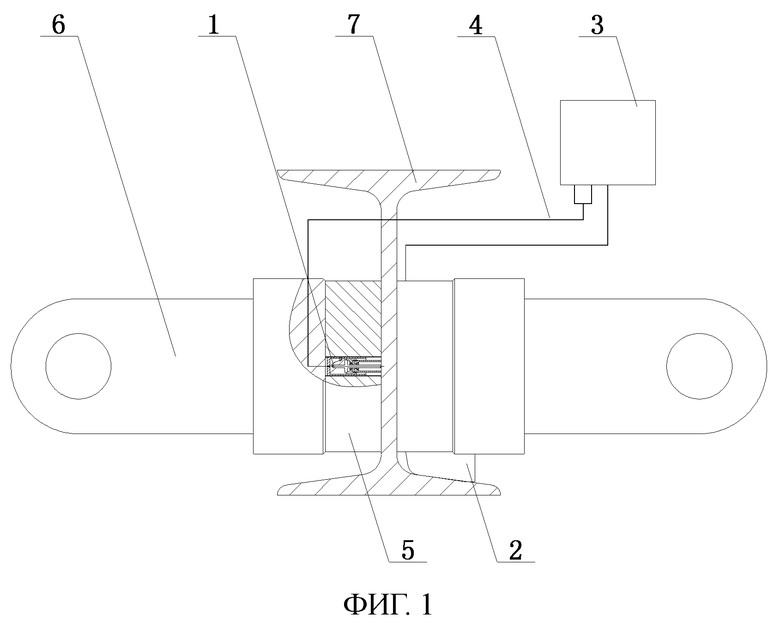

[0030] На ФИГ. 1 показана схема установки устройства для определения времени холостого хода в соответствии с настоящим изобретением.

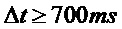

[0031] На ФИГ. 2 показана структурная схема блока обнаружения контакта в настоящем изобретении.

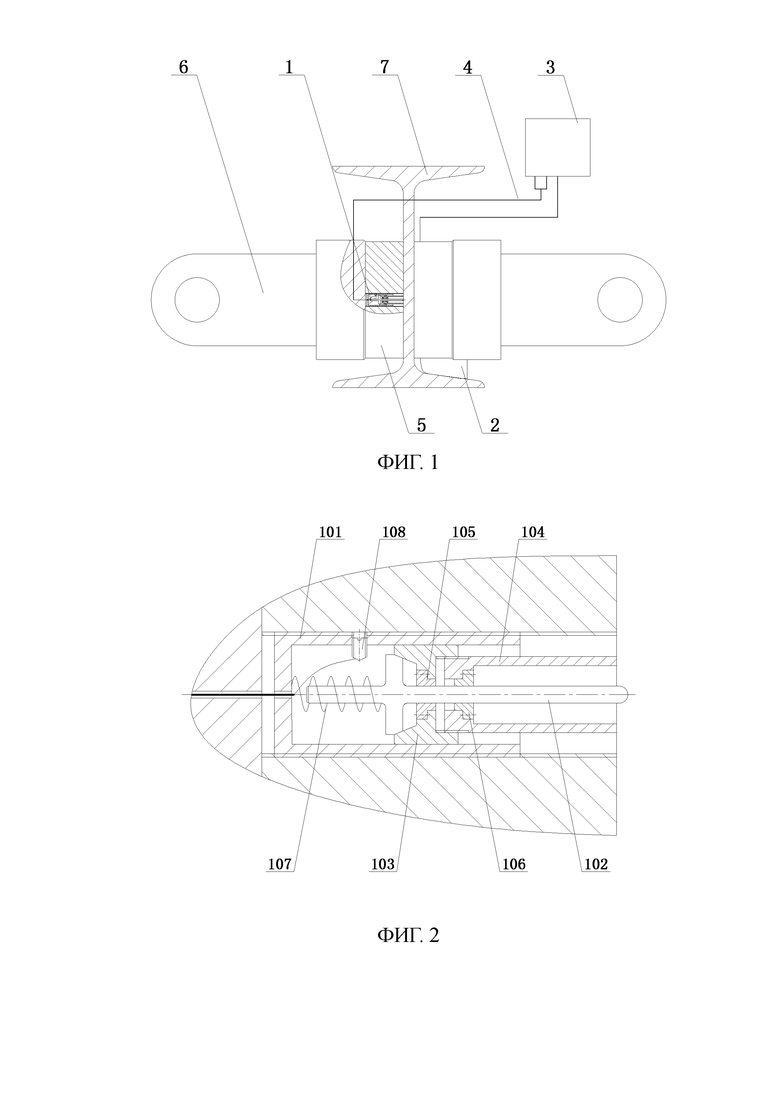

[0032] На ФИГ. 3 показана структурная схема блока общего концевого ролика в настоящем изобретении.

[0033] Описание позиций с номерами.

[0034] 1. Блок обнаружения контактов; 101. Трубка; 102. Металлический зонд; 103. Коническое кольцо; 104. Верхняя труба; 105. Направляющее кольцо I; 106. Направляющее кольцо II; 107. Возвратная пружина; 108. Ограничительный болт; 2. Узел общего концевого ролика; 201, опорный ролик; 202. Ось; 203. Подшипник качения; 204. Гайка; 6: Прокладка; 206. Стопорное кольцо; 207. Шпонка; 3. Блок определения времени холостого хода; 4. Линия детекции; 5. Тормозная колодка; 6. Тормозной рычаг; 7. Направляющая; 8. Рама.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0035] Далее четко и полностью описываются технические решения в вариантах осуществления настоящего изобретения со ссылкой на сопроводительные чертежи в вариантах осуществления настоящего изобретения. Несомненно, описанные варианты осуществления изобретения не являются исчерпывающими, здесь представлены не все варианты осуществления настоящего изобретения. Все другие варианты осуществления, полученные специалистом средней квалификации в данной области техники на основе вариантов осуществления настоящего изобретения без применения творческих усилий, должны подпадать под объем правовой охраны настоящего изобретения.

[0036] На ФИГ 1-3 представлено устройство для определения времени холостого хода тормозной колодки монорельсового подъемника. Устройство включает блок обнаружения контакта 1, блок общего концевого ролика 2, блок определения времени холостого хода 3 и линии детекции 4.

[0037] Блок обнаружения контакта 1 включает в себя трубку 101, металлический зонд 102, коническое кольцо 103, верхнюю трубу 104, направляющее кольцо I 105, направляющее кольцо II 106, пружину сброса 107 и ограничительный болт 108. Наружная поверхность трубки 101 имеет внешнюю резьбу, сопряженную с тормозной колодкой 5. В нижней части трубки 101 расположено круглое отверстие. На боковой поверхности трубки 101 находится отверстие с резьбой 1, предназначенное для установки ограничительного болта 108. Коническое кольцо 103 установлено внутри трубки 101. Направляющее кольцо I 105 соосно неподвижно установлено внутри конического кольца 103. На одной стороне конического кольца 103, приближенной к ограничительному болту 108, имеется коническое отверстие, а на другой стороне конического кольца 103, удаленной от ограничительного болта 108, имеется резьбовое отверстие 2. Нижняя часть верхней трубы 104 имеет внешнюю резьбу, которая соединена с резьбовым отверстием 2 конического кольца 103. Верхняя часть верхней трубы 104 заделана заподлицо с торцевой поверхностью тормозной колодки 5, приближенной к направляющей 7. Направляющее кольцо II 106 соосно неподвижно установлено внутри верхней трубы 104. Приподнятый цилиндрический блок расположен в средней части металлического зонда 102. На поднятом цилиндрическом блоке расположена кольцевая фаска, совпадающая с коническим отверстием на кольце 103. На одном конце металлического зонда 102, приближенного к ограничительному болту 18, имеется возвратная пружина 107, а другой конец металлического зонда 102, удаленный от ограничительного болта 18, последовательно пропущен через направляющее кольцо I 105 и направляющее кольцо II 103. Возвратная пружина 107 находится в контакте с нижней частью трубки 101 и приподнятым цилиндрическим блоком металлического зонда 102 соответственно. Кольцевая фаска на приподнятом цилиндрическом блоке металлического зонда 102 плотно прижимается к коническому отверстию на коническом кольце 13 под действием возвратной пружины 107. Металлический зонд 102 пропускают через направляющее кольцо I 105 и один конец направляющего кольца II 106, чтобы он выступал за пределы тормозной колодки 5, а ограничительный болт 108 устанавливают внутри резьбового отверстия на боковой поверхности трубки 101.

[0038] Блок общего концевого ролика 2 включает в себя опорный ролик 201, ось 202, подшипник качения 203, соединительную гайку 204, прокладку 205, стопорное кольцо 206 и шпонку 207. Опорный ролик 201 установлен на направляющей 7. Подшипник качения 203 установлен внутри опорного ролика 201. Один конец оси 202, приближенный к опорному ролику 201, соединен с подшипником качения 203 через стопорное кольцо 206, а другой конец оси 202, удаленный от опорного ролика 201, пропущен через раму 8 и зафиксирован на ней с помощью прокладки 205 и болта 204. В средней части оси 202 выполнен шпоночный паз, и средняя часть оси 202 закреплена на раме 8 с помощью шпонки 207.

[0039] Блок 3 определения времени холостого хода соединен с металлическим зондом 102, осью 202 и ограничительным болтом 18 через линии детекции 18 соответственно.

[0040] Коэффициент трения между коническим кольцом 103 и внутренней стенкой трубки 101 больше, чем значение касательной для угла между скосом конического кольца 103 и горизонтальной плоскостью.

[0041] Трубка 101, коническое кольцо 103 и верхняя труба 104 изготовлены из твердых изоляционных материалов, хорошо известных специалистам в данной области.

[0042] Линии детекции 4, соединенные с металлическим зондом 102, проходят через круглое отверстие в нижней части трубки 101.

[0043] Линии детекции 4, соединенные с ограничительным болтом 108, проходят через круглое отверстие в нижней части трубки 101.

[0044] Расстояние между центральной линией ограничительного болта 108 и торцевой поверхностью приподнятого цилиндрического блока на металлическом зонде 102, приближенного к ограничительному болту 108, составляет 11-12 мм.

[0045] Установленный ограничительный болт 108 не выступает за наружную поверхность трубки 101.

[0046] Один конец металлического зонда102, проходящего через направляющее кольцо I 105 и направляющее кольцо II 106, выступает из поверхности тормозной колодки 5 на 1-2 мм.

[0047] В этом варианте осуществления предусмотрены резервные блоки общих концевых роликов, что повышает надежность определения.

[0048] Тормозная колодка 5 этого варианта осуществления соединена с тормозным рычагом 6.

[0049] В подшипнике качения 203 на блоке общего концевого ролика 2 используется шарикоподшипник с глубоким пазом, изготовленный из материала с высоким содержанием углеродистого хрома.

[0050] Блок обнаружения контакта 1, трубка 101, металлический зонд 102, коническое кольцо 103, верхняя труба 104, направляющее кольцо I 105, направляющее кольцо II 106, возвратная пружина 107, ограничительный болт 108, блок общего концевого ролика 2, опорный ролик 201, ось 202, подшипник качения 203, гайка 204, прокладка 205, стопорное кольцо 206, шпонка 207, блок определения времени холостого хода 3, линия детекции 4, тормозная колодка 5, тормозной рычаг 6, направляющая 7 и рама 8, предусмотренные в этом варианте осуществления, используют существующие изделия или конструкции, хорошо известные специалистам в данной области, а также используют существующие способы соединения, хорошо известные специалистам в данной области.

[0051] Определение времени холостого хода монорельсового подъемника с помощью вышеуказанного устройства включает в себя следующие этапы.

[0052] а) Блок обнаружения контакта 1 установлен на каждой тормозной колодке 5 монорельсового подъемника соответственно, блок общего концевого ролика 2 установлен на раме 8, блок 1 обнаружения контакта, блок общего концевого ролика 2 и блок определения времени холостого хода 3 соединены между собой.

[0053] b) Когда монорельсовый подъемник подает команду на торможение, блок определения времени холостого хода 3 регистрирует текущее время t0.

[0054] c) Блок определения времени холостого хода 3 подает сигнал, а затем регистрирует текущее время t после того, как металлический зонд 102 соприкасается с направляющей 7.

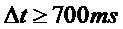

[0055] d) Время холостого хода вычисляется блоком определения времени холостого хода 3, при этом используется следующая формула

[0056] e) Когда блок определения времени холостого хода 3 определяет время

[0057] f) Когда блок определения времени холостого хода 3 обнаруживает сигнал контакта между ограничительным болтом тормоза и металлическим зондом 102, блок определения времени холостого хода 3 посылает сигнал тревоги, сообщающий о том, что тормозная колодка имеет слишком высокую степень повреждения из-за истирания, и ее необходимо своевременно заменить.

[0058] g) Шаги (b)-(f) повторяются после завершения торможения монорельсовым подъемником.

[0059] Очевидно, что всевозможные варианты осуществления и модификации изобретения могут быть выполнены специалистами в данной области техники в рамках настоящего изобретения без отхода от духа и сферы применения настоящего изобретения. Таким образом, если указанные выше варианты осуществления и модификации настоящего изобретения являются частью объема формулы настоящего изобретения и его эквивалетных технологий, правовая защита также будет применяться в отношении данных вариантов и модификаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ МНОГОТОЧЕЧНЫМ СИНХРОННЫМ ТОРМОЖЕНИЕМ МОНОРЕЛЬСОВОГО ПОДЪЕМНИКА И МЕТОД ЕЕ ИСПОЛЬЗОВАНИЯ | 2022 |

|

RU2814287C1 |

| ПЛАЗМЕННЫЙ ПРИБОР СО СМЕННОЙ РАЗРЯДНОЙ ТРУБКОЙ | 2015 |

|

RU2656333C1 |

| МОСТ В ПОРТАЛЬНОЙ КОМПОНОВКЕ, ОСОБЕННО ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ С НИЗКИМ ПОЛОМ | 2003 |

|

RU2318682C2 |

| Монорельсовая транспортная система | 1984 |

|

SU1311972A1 |

| МЕХАНИЗМ ЗАМЕНЫ СЕТКИ, ГРАНУЛЯТОР И СПОСОБ ЗАМЕНЫ СЕТКИ | 2015 |

|

RU2671331C1 |

| МЕХАНИЗМ НАТЯЖЕНИЯ СЕТКИ И ГРАНУЛЯТОР | 2015 |

|

RU2674965C1 |

| ПАРОВАЯ БАРАБАННАЯ СУШИЛКА | 2022 |

|

RU2799271C1 |

| ДВОЙНОЙ МАХОВИК (ВАРИАНТЫ) | 1996 |

|

RU2151332C1 |

| Веломобиль | 1989 |

|

SU1702869A3 |

| ОСТАНОВОЧНО-ПУСКОВОЙ МЕХАНИЗМ ДЛЯ ПОДЪЕМНИКОВ | 1928 |

|

SU9819A1 |

Изобретение относится к устройству для определения времени холостого хода тормозной колодки монорельсового подъемника и способу его определения. Устройство включает в себя блок обнаружения контакта, блок общего концевого ролика, блок определения времени холостого хода и линии детекции. Блок обнаружения контакта установлен на тормозе монорельсового подъемника. Блок общего концевого ролика установлен на раме монорельсового подъемника в соответствии с направляющей. Блок обнаружения контакта включает в себя трубку, соединенную с тормозной колодкой. Внутри трубки расположен металлический зонд, соответствующий направляющей. На металлическом зонде расположен приподнятый цилиндрический блок. Ограничительный болт, соответствующий приподнятому цилиндрическому блоку, выполнен на внутренней боковой стенке трубки. Металлический зонд может соприкасаться с направляющей или ограничительным болтом при торможении тормозной колодки. Блок определения времени холостого хода электрически связан с металлическим зондом, ограничительным болтом и осью общего блока концевых роликов через линии детекции. В результате повышается точность определения времени холостого хода тормозной колодки монорельсового подъемника. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Устройство для определения времени холостого хода тормозной колодки монорельсового подъемника, содержащее блок обнаружения контакта (1), блок общего концевого ролика (2), блок определения времени холостого хода (3) и линии детекции (4), причем блок обнаружения контакта (1) установлен на тормозную колодку (5) монорельсового подъемника, блок общего концевого ролика (2) установлен на раме (8) монорельсового подъемника и соответствует направляющей (7), а блок обнаружения контакта (1) включает в себя трубку (101), соединенную с тормозной колодкой (5), металлический зонд (102), соответствующий направляющей (7) , расположен в трубке (101), на металлическом зонде (102) сформирован выступающий цилиндрический блок, ограничительный болт (108), соответствующий выступающему цилиндрическому блоку, сформирован на внутренней боковой стенке трубки (101), металлический датчик (102) может контактировать с направляющей (7) или ограничительным болтом (8) при торможении тормозной колодки (5), а блок определения времени холостого хода (3) электрически соединен с металлическим зондом (102), ограничительный болт (108) и ось (202) общего концевого роликового узла (2) через линии детекции.

2. Устройство по п. 1, отличающееся тем, что блок обнаружения контакта (1) дополнительно включает трубку (101), коническое кольцо (103), верхнюю трубу (104), направляющее кольцо I (105), направляющее кольцо II (106) и возвратную пружину (107), внешняя поверхность трубы (101) резьбой соединена с тормозной колодкой (5), нижняя часть трубы (101) имеет круглое отверстие для линий детекции (4), боковая поверхность трубы (101) имеет резьбовое отверстие 1, предназначенное для установки ограничительного болта (108), коническое кольцо (103) установлено внутри трубки (101), направляющее кольцо I (105) установлено внутри конического кольца (103), один конец конического кольца (103), приближенный к ограничительному болту (108), имеет коническое отверстие, а другой конец конического кольца (103), удаленный от ограничительного болта (108), имеет резьбовое отверстие 2, нижняя часть верхней трубы (104) соединена с резьбовым отверстием 2 на коническом кольце (103) посредством внешней резьбы, а верхняя часть верхней трубы (104) заделана заподлицо с торцевой поверхностью тормозной колодки (5), приближенной к направляющей (7), внутри верхней трубы (104) установлено направляющее кольцо II (106), кольцевая фаска, совпадающая с коническим отверстием на коническом кольце (13), расположена на поднятом цилиндрическом блоке, один конец металлического зонда (102), удаленный от поднятого цилиндрического блока, проходит последовательно через направляющее кольцо I (105) и направляющее кольцо II (106), и выступает за пределы тормозной колодки (5) по направляющей (7), другой конец металлического зонда (102), приближенный к поднятому цилиндрическому блоку, надет на возвратную пружину (107), возвратная пружина (107) находится в контакте с нижней частью трубы (101) и поднятым цилиндрическим блоком металлического зонда (102), а ограничительный болт (108) установлен внутри резьбового отверстия 1 трубки (101).

3. Устройство по п. 2, отличающееся тем, что коэффициент трения между коническим кольцом (103) и внутренней стенкой трубки (101) больше, чем значение касательной для угла между фаской конического кольца (103) и горизонтальной плоскостью.

4. Устройство по п. 2, отличающееся тем, что трубка (101), коническое кольцо (103) и верхняя труба (104) изготовлены из твердых изоляционных материалов.

5. Устройство по п. 1 или 2, отличающееся тем, что расстояние между центральной линией ограничительного болта (108) и торцевой поверхностью поднятого цилиндрического блока металлического зонда (102), приближенного к ограничительному болту (108), составляет 11-12 мм.

6. Устройство по п. 2, отличающееся тем, что длина металлического зонда (102), выступающего за пределы тормозной колодки, составляет 1-2 мм.

7. Устройство по п. 1, отличающееся тем, что блок общего концевого ролика (2) дополнительно включает опорный ролик (201), подшипник качения (203), соединительную гайку (204), прокладку (205), стопорное кольцо (206) и шпонку (207), опорный ролик (201) установлен на направляющей (7), подшипник качения (203) установлен внутри опорного ролика (201), один конец оси (202), приближенный к опорному ролику (201), фиксируется с подшипником качения (203) посредством стопорного кольца (206), а другой конец оси (202), удаленный от опорного ролика (201), проходит через раму (8) и фиксируется посредством прокладки (205) и болта (204), средняя часть оси (202) фиксируется на раме (8) посредством шпонки (207).

8. Устройство по п. 7, отличающееся тем, что опорный ролик (201), подшипник качения (203) и ось (202) выполнены из токопроводящих материалов.

9. Устройство по п. 7 или 8, отличающееся тем, что подшипник качения (203) представляет собой шарикоподшипник с глубоким пазом, изготовленный из материала с высоким содержанием углерода и хрома.

10. Способ определения времени холостого хода тормозной колодки монорельсового подъемника согласно любому из пунктов 1-8, при котором:

(1) устанавливают блок обнаружения контакта (1) на каждую тормозную колодку (5) монорельсового подъемника соответственно, устанавливают блок общего концевого ролика (21) на раму (8) и подключают между блоком обнаружения контакта (1), блоком общего концевого ролика (21) и блок определения времени холостого хода (3);

(2) регистрируют блоком определения времени холостого хода (3) текущее время t0, когда монорельсовый подъемник подает команду на торможение;

(3) обнаружение блоком определения времени холостого хода (3), контактного сигнала и регистрация текущего времени t после контакта металлического зонда (102) с направляющей (7);

(4) вычисляют время холостого хода

(5) отправляют блоком определения времени холостого хода (3) сигнала тревоги, сообщающего о том, что тормоз неисправен и требует немедленного ремонта, когда блок определения времени холостого хода (3) определяет время торможения на холостом ходу

(6) отправляют блоком определения времени холостого хода (3) сигнала тревоги, сообщающего о том, что у тормозной колодки слишком большая степень износа, и ее необходимо своевременно заменить, когда блок определения времени холостого хода (3) обнаруживает сигнал контакта между ограничительным болтом (108) тормоза и металлического зонда (102); и

(7) повторяют шаги (2)-(6) после того, как монорельсовый подъемник выполнит торможение.

| CN 113675017 A, 19.11.2021 | |||

| CN 203048428 U, 10.07.2013 | |||

| SU 1486445 A1, 15.06.1989 | |||

| CN 203048383 U, 10.07.2013 | |||

| CN 105858428 A, 17.08.2016. |

Авторы

Даты

2024-02-19—Публикация

2022-09-19—Подача