Изобретение относится к области машиностроения и, в частности, к технологиям, выполняющим функцию устранения вибраций при сверлении маложестких стальных трубных перегородок различного назначения, в том числе трубных перегородок теплообменных аппаратов для АЭС и аппаратов для газо-нефтехимической промышленности.

В основе решения задачи по обработке отверстий лежит целый ряд факторов. Эффективность технологической операции определяется качеством поверхности, точностью и производительностью.

Процесс сверления отверстий в маложестких перегородках сопровождается возникновением вибраций, что обусловлено недостаточной фиксацией заготовки в приспособлении по всей площади перегородки. Результатом вибраций является снижение точности обрабатываемых отверстий и качества их поверхности.

Известен способ обработки отверстий в трубных решетках, который заключается в использовании специального накладного кондуктора (патент RU 2336975 С2, МПК В23В 35/00, В23В 49/02, дата публикации 27.10.2008 г.).

Недостатком этого способа является невозможность многопроходной обработки отверстий без переналадки кондуктора, что снижает производительность обработки. Вторым недостатком указанного способа является невозможность устранения вибраций при обработке маложестких деталей.

За прототип, как наиболее близкий по технической сущности и достигаемому результату к заявляемому техническому решению выбрано приспособление для сверления тонкостенной трубной перегородки (полезная модель №CN205184337 U, МПК B23Q 3/06, дата публикации 27.04.2016 г.).

Недостатком прототипа является невозможность полного устранения вибраций из-за малой площади контакта опорных элементов приспособления с заготовкой, а также невозможность обработки крупногабаритных нежестких заготовок из-за отсутствия элементов крепления заготовки с частично просверленными отверстиями к плите приспособления.

Технической проблемой изобретения является устранение вибраций при обработке отверстий в маложестких заготовках и повышение производительности, с обеспечением высокой точности и качества поверхности обработанных отверстий.

Технический результат, который может быть получен при использовании изобретения, заключается в повышении точности обработки отверстий в деталях, улучшения качества поверхности отверстий, а также повышения производительности путем обеспечения надежности фиксации детали в установочном приспособлении, использования секторальной обработки отверстий с определенными параметрами секторов, использование виброгасящих материалов в прижимных элементах приспособления.

Указанный технический результат достигается за счет того, что в способе изготовления отверстий в маложестких крупногабаритных трубных перегородках, включающем их крепление в установочном приспособлении, выполненном в виде угольника, установленного и закрепленного на плазовой плите обрабатывающего центра тяжелой серии для последующей механической обработки классных отверстий, при этом крепление трубной перегородки осуществляют жестко без каких-либо дистанционирующих элементов, обеспечивают плотный прижим к рабочей поверхности угольника, предварительно осуществляют засверловку отверстий на глубину 10-15 мм и диаметром, равным 1,1-1,15 номинального диаметра рабочих отверстий в трубной перегородке, на рабочей поверхности угольника выполняют сетку резьбовых отверстий, поджимают трубную перегородку посредством болтового соединения с применением специальных шайб из демпфирующих виброгасящих материалов, а расстояние между осями соседних резьбовых отверстий составляет от 450 до 650 мм для перегородок толщиной от 17 до 35 мм, дополнительно используют жесткую поперечную балку с прижимными элементами, количество которых соответствует восьми, и на каждом из которых установлены упоры в виде дисков из демпфирующих виброгасящих материалов, расстояние между прижимными элементами должно быть не более 650 мм.

Обработку отверстий производят по секторам, где первый и последний сектора на трубной перегородке ограничивают прижимами трубной перегородки к угольнику с одной стороны и жесткой поперечной балкой с прижимными элементами, с другой, а все внутренние сектора ограничивают болтовыми соединениями с специальными шайбами из демпфирующих виброгасящих материалов и жесткой поперечной балкой с прижимными элементами.

Поджимают трубные перегородки после каждого перемещения жесткой поперечной балки на расстояние от 450 до 650 мм для перегородок толщиной от 17 до 35 мм в продольном направлении, начиная от края трубной перегородки, прижимными элементами, расположенными на жесткой поперечной балке.

Толщина и диаметр специальных шайб из демпфирующих виброгасящих материалов, установленных под головки болтов для поджатия трубных перегородок к рабочей поверхности угольника, составляет соответственно 10 мм и 80 мм.

Толщина и диаметр специальных упоров в виде дисков из демпфирующих виброгасящих материалов составляет соответственно 28 мм и 60 мм.

Обработку отверстий осуществляют в два технологических перехода, обеспечивая при этом, на каждом технологическом переходе, следующие режимы резания:

- скоростное сверление:

скорость резания - 80-110 м/мин,

осевая подача - 110-150 мм/мин,

- зенкерование:

скорость резания - 80-110 м/мин,

осевая подача - 200-300 мм/мин.

Жесткое крепление трубной перегородки без каких-либо дистанционирующих элементов, а также плотный прижим к рабочей поверхности угольника осуществляют в виду малой жесткости трубной перегородки и высоких требований к геометрии ее отверстий.

Засверловку отверстий на глубину 10-15 мм и диаметром, соответствующим 1,1-1,15 номинального диаметра рабочих отверстий в трубной перегородке до начала установки и крепления трубной перегородки на рабочей поверхности угольника осуществляют в соответствии с «сеткой» чертежно-конструкторской документации с целью эффективного удаления стружки.

Выполнение на рабочей поверхности угольника сетки резьбовых отверстий, поджатие трубной перегородки посредством болтового соединения с применением специальных шайб из демпфирующих виброгасящих материалов, при этом расстояние между осями соседних резьбовых отверстий составляет от 450 до 650 мм для перегородок толщиной от 17 до 35 мм, использование дополнительно жесткой поперечной балки с прижимными элементами, с соблюдением расстояние между прижимными элементами не более 650 мм, осуществляют с целью минимизации вибрации маложесткой крупногабаритной детали при скоростном сверлении и последующем зенкеровании отверстий.

Из-за высоких требований по точности и шероховатости поверхности отверстий необходимо повышение жесткости системы в зоне обработки, что достигается обработкой отверстий по секторам определенной величины, поджимом трубной перегородки прижимными элементами, определенной толщины и диаметров специальных упоров в виде дисков и обработкой отверстий за два технологических перехода.

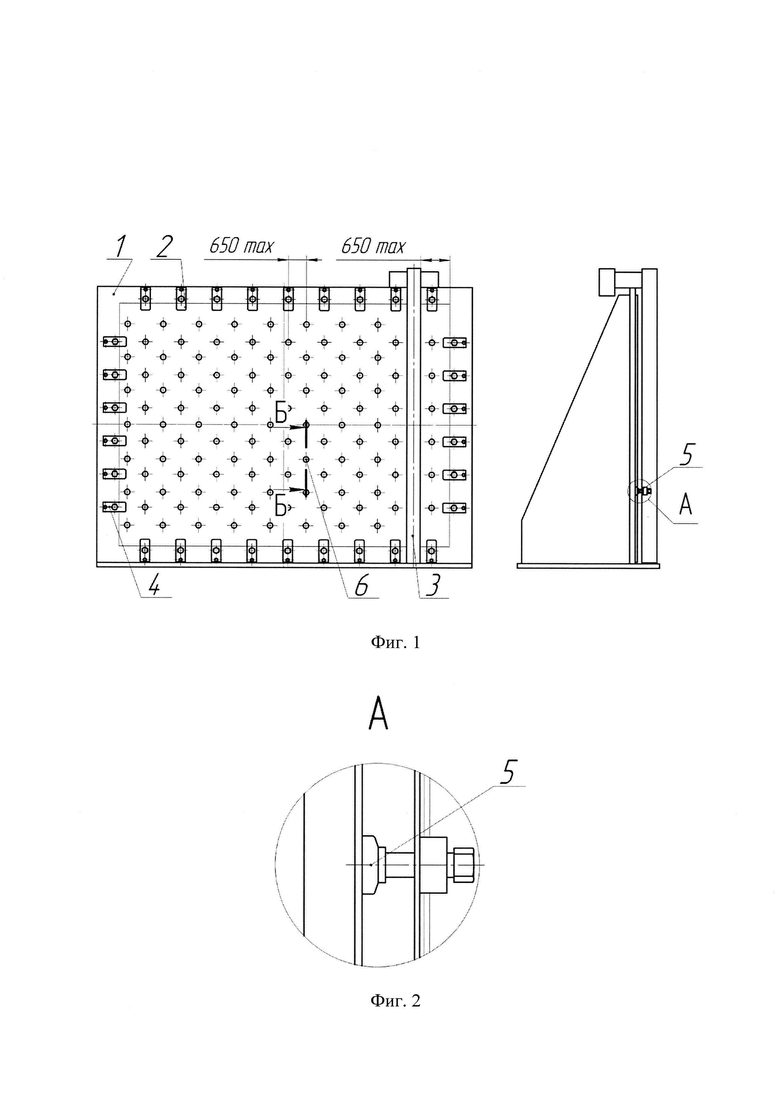

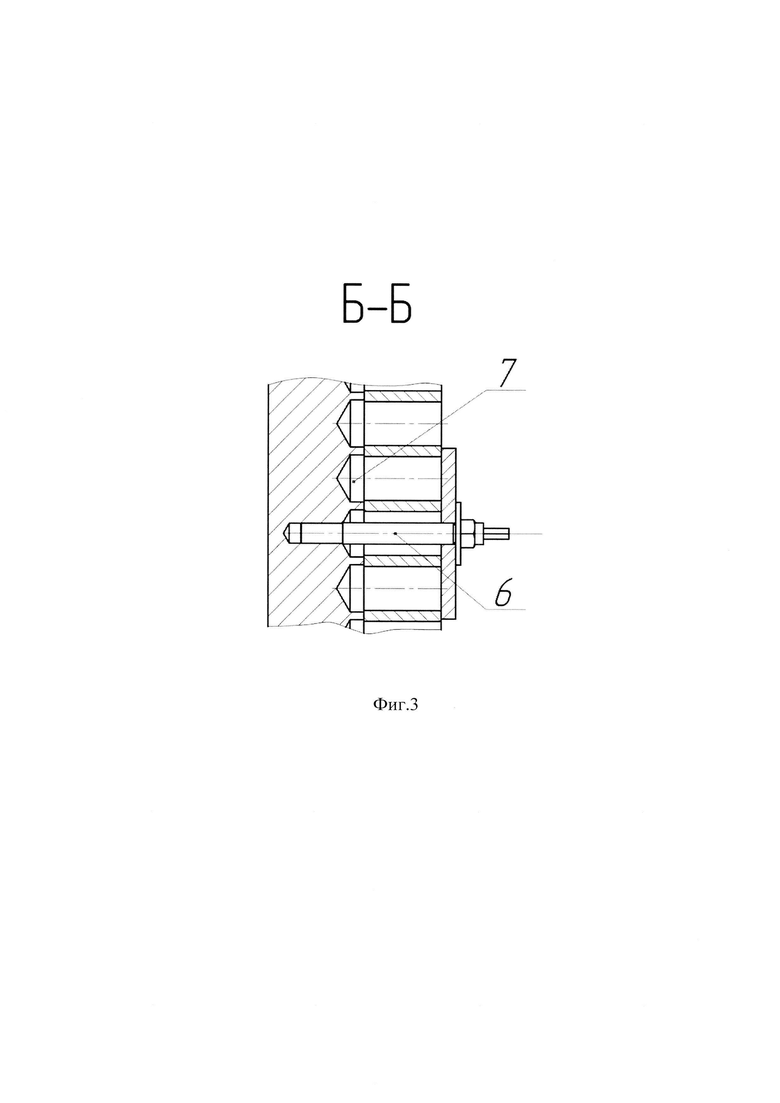

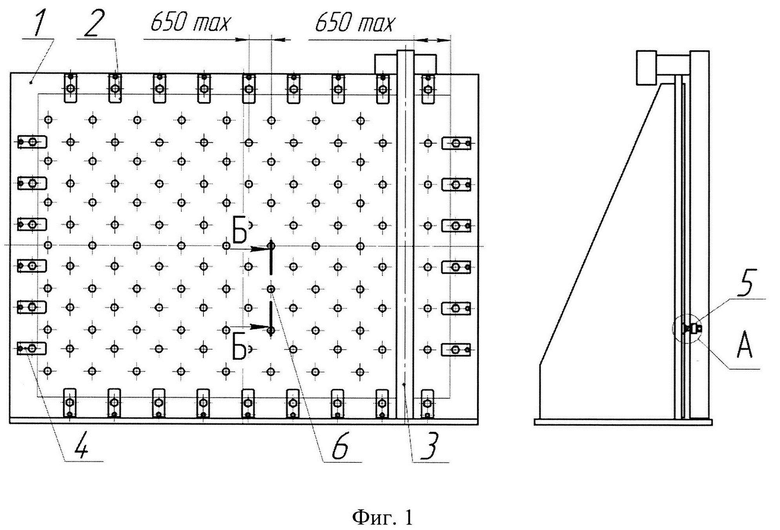

Изобретение поясняется чертежами, где позициями обозначено: 1 - установочное приспособление, 2 - трубная перегородка, 3 - жесткая поперечная балка, 4 - прижим, 5 - специальный упор в виде диска, 6 - болтовое соединение, 7 - засверловка в приспособлении на 10-15 мм.

Способ изготовления отверстий в маложестких крупногабаритных трубных перегородках осуществляется следующим образом.

Трубная перегородка 2 (фиг. 1) устанавливается в установочном приспособлении, выполненном в виде угольника 1, установленного и закрепленного на плазовой плите обрабатывающего центра тяжелой серии для последующей механической обработки классных отверстий, при этом крепление трубной перегородки осуществляют жестко без каких-либо дистанционирующих элементов, обеспечивают плотный прижим к рабочей поверхности угольника, до начала установки и крепления трубной перегородки на рабочей поверхности угольника осуществляют засверловку отверстий на глубину 10-15 мм (фиг. 3) и диаметром, соответствующим 1,1-1,15 номинального диаметра рабочих отверстий в трубной перегородке, на рабочей поверхности угольника выполняют сетку резьбовых отверстий, поджимают трубную перегородку посредством болтового соединения с применением специальных шайб из демпфирующих виброгасящих материалов (фиг. 3), при этом расстояние между осями соседних резьбовых отверстий составляет от 450 до 650 мм для перегородок толщиной от 17 до 35 мм, и дополнительно используют жесткую поперечную балку 3 с прижимными элементами (фиг. 1), количество которых равно восьми, на каждом из них установлены демпфирующие специальные упоры в виде дисков 5 (фиг. 1, 2), при этом расстояние между прижимными элементами не более 650 мм.

Обработку отверстий производят по секторам, где первый и последний сектора на перегородке ограничивают прижимами 4 (фиг. 1) трубной перегородки к угольнику с одной стороны и жесткой поперечной балкой 3 с прижимными элементами (фиг. 1) с демпфирующими специальными упорами в виде дисков 5 (фиг. 1, 2) с другой, а все внутренние сектора ограничивают болтовыми соединениями с демпфирующими шайбами 6 (фиг. 1, 3) и жесткой поперечной балкой 3 с прижимными элементами (фиг. 1) с демпфирующими специальными упорами в виде дисков 5 (фиг. 1, 2).

Поджимают трубные перегородки прижимными элементами, расположенными на жесткой поперечной балке, после каждого перемещения жесткой поперечной балки на расстояние от 450 до 650 мм для перегородок толщиной от 17 до 35 мм в продольном направлении, начиная от края трубной перегородки.

Обработку отверстий осуществляют в два технологических перехода, соблюдая режимы резания при скоростном сверлении скорость резания, составляет 80-110 м/мин, при осевой подаче 110-150 мм/мин, а при зенкеровании скорость резания составляет 80-110 м/мин, при осевой подаче 200-300 мм/мин.

Предлагаемое изобретение позволяет получать глубокие отверстия в маложестких крупногабаритных изделиях простым и надежным способом, увеличить производительность получения таких отверстий, а также сокращается время на проведение подготовительных операций, улучшается качество сверления отверстий и повышается производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Удлинитель виброгасящий инструмента для глубокого сверления | 2020 |

|

RU2746729C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКАРНОГО РЕЗЦА | 2005 |

|

RU2281196C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| Способ восстановления деталей с вибрационными трещинами | 1980 |

|

SU1004063A1 |

| Регистрирующее устройство | 1982 |

|

SU1154565A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ СЕКЦИИ АППАРАТА (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ КАМЕРЫ ВХОДА ИЛИ ВЫХОДА ГАЗА АППАРАТА, СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ТЕПЛООБМЕННОЙ СЕКЦИИ АППАРАТА И СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ КОЛЛЕКТОРА ПОДВОДА И ОТВОДА ГАЗА АППАРАТА | 2004 |

|

RU2364811C2 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088380C1 |

| ЗДАНИЕ СЕЙСМОСТОЙКОЕ КОЧЕТОВА С КИРПИЧНОЙ СТЕНОВОЙ ПАНЕЛЬЮ | 2015 |

|

RU2658934C2 |

| ЗДАНИЕ СЕЙСМОСТОЙКОЕ КОЧЕТОВА С КИРПИЧНОЙ СТЕНОВОЙ ПАНЕЛЬЮ | 2015 |

|

RU2658937C2 |

Изобретение относится к области машиностроения, в частности к технологиям, выполняющим функцию устранения вибраций при сверлении маложестких стальных трубных перегородок различного назначения. Способ изготовления отверстий в маложестких крупногабаритных трубных перегородках включает их крепление в установочном приспособлении, выполненном в виде угольника, установленного и закрепленного на плазовой плите обрабатывающего центра. Крепление трубной перегородки осуществляют прижимом к рабочей поверхности угольника, предварительно осуществляют засверловку отверстий на глубину 10-15 мм и диаметром, равным 1,1-1,15 номинального диаметра рабочих отверстий в трубной перегородке. На рабочей поверхности угольника выполняют сетку резьбовых отверстий, поджимают трубную перегородку посредством болтового соединения с применением шайб из демпфирующих виброгасящих материалов, расстояние между осями соседних резьбовых отверстий составляет от 450 до 650 мм. Обработку отверстий производят по секторам, где первый и последний сектора на трубной перегородке ограничивают прижимами трубной перегородки к угольнику с одной стороны и поперечной балкой с прижимными элементами, с другой, а все внутренние сектора ограничивают болтовыми соединениями с специальными шайбами из демпфирующих виброгасящих материалов и жесткой поперечной балкой с прижимными элементами. Сверление производят при определенных режимах. Обеспечивается получение отверстий в маложестких крупногабаритных изделиях, увеличение производительности, сокращение времени подготовительных операций, улучшение качества сверления отверстий. 5 з.п. ф-лы, 3 ил.

1. Способ изготовления отверстий в трубных перегородках, включающий их крепление в установочном приспособлении, выполненном в виде угольника, установленного и закрепленного на плазовой плите обрабатывающего центра для последующего механического получения классных отверстий, отличающийся тем, что крепление трубной перегородки осуществляют жестко без каких-либо дистанционирующих элементов, обеспечивают прижим к рабочей поверхности угольника, предварительно осуществляют засверловку отверстий на глубину 10-15 мм и диаметром 1,1-1,15 номинального диаметра рабочих отверстий в трубной перегородке, на рабочей поверхности угольника выполняют сетку резьбовых отверстий, поджимают трубную перегородку посредством болтового соединения с применением шайб из демпфирующих виброгасящих материалов, а расстояние между осями соседних резьбовых отверстий составляет от 450 до 650 мм для перегородок толщиной от 17 до 35 мм, дополнительно используют жесткую поперечную балку с восемью прижимными элементами, и на каждом из которых установлены упоры в виде дисков из демпфирующих виброгасящих материалов, расстояние между прижимными элементами должно быть не более 650 мм, получение отверстий осуществляют в два технологических перехода сверлением и зенкерованием, обеспечивая на каждом технологическом переходе следующие режимы резания:

- скоростное сверление:

скорость резания - 80-110 м/мин,

осевая подача - 110-150 мм/мин,

- зенкерование:

скорость резания - 80 - 110 м/мин,

осевая подача - 200-300 мм/мин.

2. Способ изготовления отверстий по п. 1, отличающийся тем, что получение отверстий производят по секторам, где первый и последний сектора на трубной перегородке ограничивают прижимами трубной перегородки к угольнику с одной стороны и жесткой поперечной балкой с прижимными элементами - с другой, а все внутренние сектора ограничивают болтовыми соединениями с шайбами из демпфирующих виброгасящих материалов и жесткой поперечной балкой с прижимными элементами.

3. Способ изготовления отверстий по п. 1, отличающийся тем, что поджимают трубные перегородки после каждого перемещения жесткой поперечной балки на расстояние от 450 до 650 мм для перегородок толщиной от 17-35 мм в продольном направлении, начиная от края трубной перегородки, прижимными элементами, расположенными на жесткой поперечной балке.

4. Способ изготовления отверстий по п. 1, отличающийся тем, что толщина и диаметр шайб из демпфирующих виброгасящих материалов, установленных под головки болтов для поджатия трубных перегородок к рабочей поверхности угольника, составляет соответственно 10 мм и 80 мм.

5. Способ изготовления отверстий по п. 1, отличающийся тем, что толщина и диаметр упоров в виде дисков из демпфирующих виброгасящих материалов составляет соответственно, 28 мм и 60 мм.

| CN 205184337 U, 27.04.2016 | |||

| СПОСОБ ВЫПОЛНЕНИЯ ОТВЕРСТИЙ В ТРУБНЫХ РЕШЕТКАХ И ПЕРЕГОРОДКАХ КОЖУХОТРУБНЫХ ТЕПЛООБМЕННИКОВ | 2006 |

|

RU2336975C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ В СУДОВОМ ФУНДАМЕНТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2076018C1 |

| Приспособление для сверления отверстий | 1988 |

|

SU1537405A1 |

| US 3204493 A1, 07.09.1965. | |||

Авторы

Даты

2024-02-22—Публикация

2023-03-10—Подача