Настоящее изобретение относится к способу изготовления стального листа.

В процессе изготовления, перед нанесением покрытия, стали максимальной твёрдости отжигают для увеличения баланса прочности и пластичности. Во время отжига стальной лист нагревают и выдерживают выше его температуры рекристаллизации в контролируемой атмосфере. Затем стальную ленту охлаждают и наносят покрытие, обычно путём горячего погружения в ванну цинкования.

Например, общепринятой практикой является нагрев стального листа максимальной твёрдости от температуры окружающей среды до температуры выше точки рекристаллизации стали (стадия нагрева) и затем выдерживание стали при этой температуре (стадия выдержки). Обе стадии проводят в одной и той же атмосфере и при одной и той же точке росы, т.е.: атмосфере, включающей 5% об. H2 вместе с инертным газом и точкой росы между -40°C и +10°C.

На стадии нагрева постепенное повышение температуры в присутствии кислорода приводит к диффузии кислорода в сталь, что приводит к двум типам реакций. Во-первых, кислород вступает в реакцию с углеродом и образует газы, такие как CO2 и CO, что приводит к обеднению по атомам углерода приповерхностного слоя стали. Однако тем временем атомы углерода из объёма диффундируют в обеднённую по углероду зону. Пока больше атомов углерода покидает приповерхностный слой, чем атомов углерода входит в указанный слой, приповерхностный слой будет обезуглероживаться. Во-вторых, кислород реагирует с легирующими элементами стали, такими как марганец (Mn), алюминий (Al), кремний (Si) или хром (Cr), обладающими более высоким сродством к кислороду, чем железо. Это приводит к образованию оксидов в приповерхностной области стали. Образование указанных оксидов в приповерхностной области снижает количество легирующего элемента, доступного для образования поверхностных оксидов.

На стадии выдержки по сравнению со стадией нагрева температура выше. Из-за более высокой температуры в зоне выдержки легирующие элементы, не образующие никаких внутренних оксидов, могут диффундировать из объёма к поверхности стали и могут образовывать внешний селективный оксид, который, как считается, отрицательно влияет на смачиваемость стали.

На последующей стадии процесса эти стали обычно покрывают металлическим сплавом, таким как покрытие на основе цинка, для улучшения их свойств, таких как коррозионная стойкость и/или способность к фосфатированию. Металлические покрытия могут наноситься методом горячего погружения или методом гальванического покрытия.

В известном уровне техники считается, что внешние селективные оксиды, образованные легирующими элементами стали на поверхности стального листа во время стадии отжига, предотвращают химическое смачивание между подложкой, т.е. сталью, и покрытием, т.е. покрытия на основе алюминия или цинка. Следовательно, образуется прерывистый и неоднородный ингибирующий слой. Это может привести к тому, что на конечном изделии появятся области без покрытия, т.е. голое пятно или проблемы, связанные с отслоением покрытия, что отрицательно сказывается на качестве продукции.

В ЕР 3378965 А1 описан способ изготовления высокопрочного стального листа, оцинкованного горячим способом, с соответствующей ударопрочностью и коррозионной стойкостью рабочей части. Стадию нагрева осуществляют до 650°C в атмосфере, содержащей H2 в количестве 0,1-20 объёмных процентов и удовлетворяющей следующему условию: -1,7 ≤ log (PH2О/PH2) ≤ -0,6. Такие параметры соответствуют точке росы от -20°C до +10°C при концентрации H2 5%. Скорость повышения температуры составляет 0,5-5°С⋅с-1. Повышение температуры стального листа ограничено 5°С·с-1, поскольку в противном случае рекристаллизация на поверхностном слое основного материала стального листа протекает до образования внутренних частиц оксида, а также потому, что обезуглероженный слой не может быть получен вовремя.

Задачей настоящего изобретения является повышение надёжности процесса отжига и улучшение смачиваемости стальной подложки и качества покрытия.

Эта задача достигается созданием способа по п. 1. Способ также может включать любые характеристики по пп. 2-15. Другие характеристики и преимущества изобретения станут очевидными из последующего подробного описания изобретения.

Для иллюстрации изобретения будут описаны различные осуществления и испытания в не ограничивающих примерах, в частности, со ссылкой на следующие фигуры:

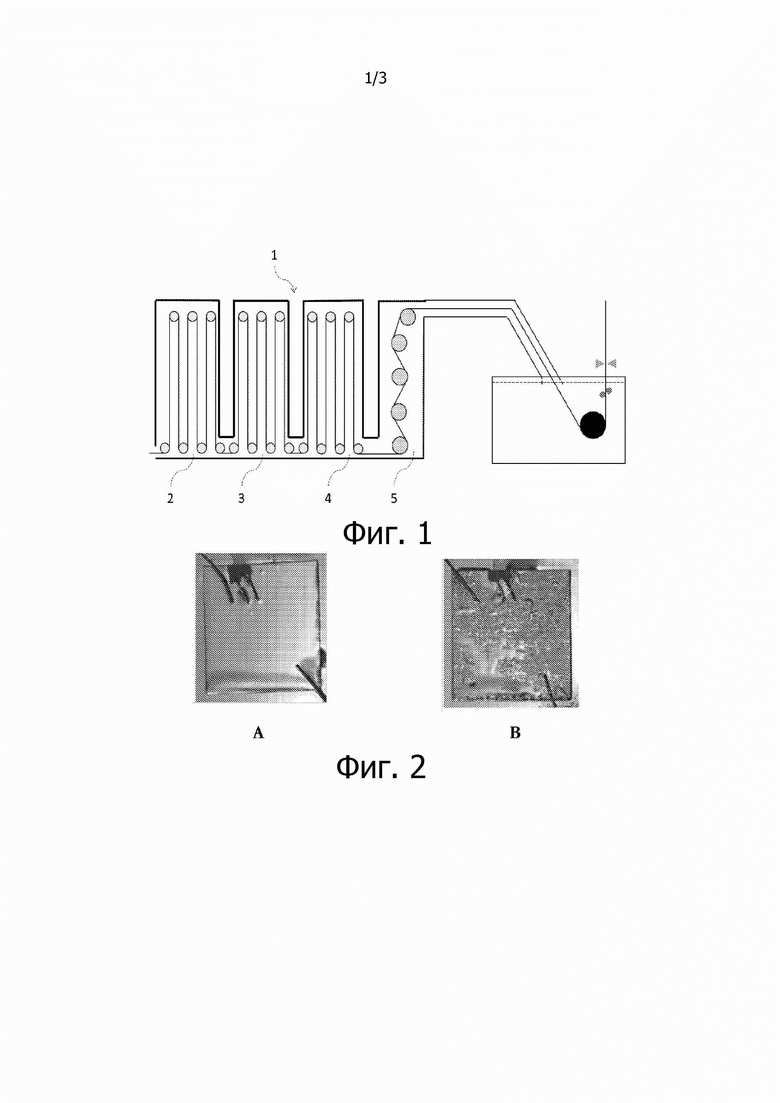

Фиг. 1 представляет осуществление печи отжига и установки для нанесения покрытия погружением в расплав.

Фиг. 2 представляет осуществление покрытия, отвечающего целевому уровню качества (А), и осуществление покрытия, не соответствующего целевому уровню качества (Б).

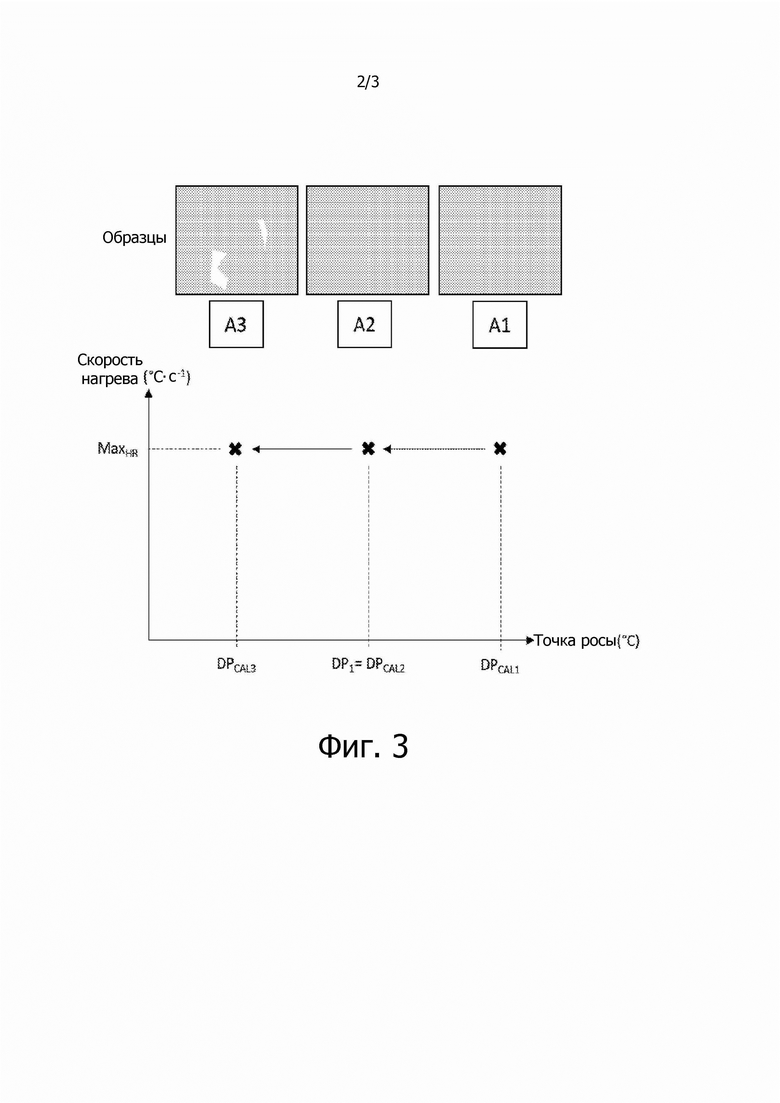

Фиг. 3 представляет стадию v) а) стадии калибровки.

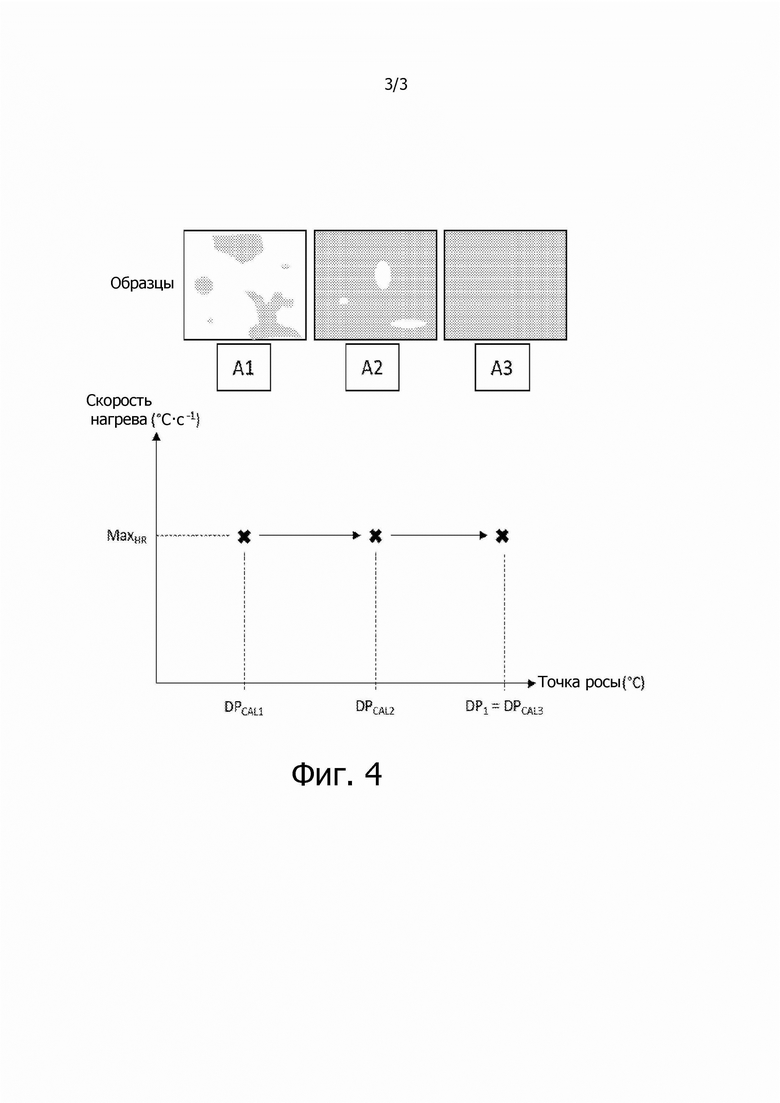

Фиг. 4 представляет стадию v)b) стадии калибровки.

Изобретение относится к способу изготовления стального листа толщиной t в устройстве, включающем секцию предварительного нагрева, секцию нагрева с максимальной скоростью нагрева для стального листа толщиной t и секцию выдержки, включающему:

А) Стадию калибровки, на которой

i) стальной лист, имеющий толщину t и следующий химический состав в массовых процентах: 0,05 ≤ C ≤ 0,50%, 0,3 ≤ Mn ≤ 8,0%, 0,01 ≤ Si ≤ 5% и необязательно, по меньшей мере, один из следующих элементов, в массовых процентах: 0,01 ≤ Al ≤ 1,5%, B ≤ 0,004%, Co ≤ 0,1%, 0,001 ≤ Cr ≤ 1,00%, Cu ≤ 0,5%, 0,001 ≤ Mo ≤ 0,5%, Nb ≤ 0,1%, Ni ≤ 1,0%, Ti ≤ 0,1%, N ≤ 0,01%, P < 0,1%, S ≤ 0,01%, V < 0,2%, остальную часть состава представляют железо и неизбежные примеси, нагревают от комнатной температуры до температуры Т1 ниже 600°С,

ii) указанный стальной лист нагревают от Т1 до температуры рекристаллизации Т2 в диапазоне 720 - 1000°С при указанной максимальной скорости нагрева в атмосфере А1, включающей 0,1 - 90% об. Н2, остальное инертный газ и неизбежные примеси, и имеющей точку росы DPCAL,

iii) указанный стальной лист затем выдерживают при температуре Т2 в атмосфере А2, включающей 0,1 - 90% об. Н2, остальное составляет инертный газ и неизбежные примеси и точка росы не ниже -40°С,

iv) затем на указанный стальной лист наносят покрытие погружением в расплав и оценивают качество указанного покрытия,

v) а) если указанное качество покрытия соответствует заданному целевому уровню качества, повторяют указанные стадии калибровки i) - iv) с более низкой точкой росы DPCAL до тех пор, пока указанное качество покрытия больше не будет соответствовать указанному целевому значению, при этом предпоследняя точка росы DPCAL определяется как DP1,

b) если указанное качество покрытия неудовлетворительно, повторение указанных стадий калибровки i) - v) с более высокой точкой росы DPCAL до тех пор, пока указанное качество покрытия не будет соответствовать указанному целевому значению, при этом конечная DPCAL определяется как DP1.

Б) Стадия изготовления, на которой стальной лист указанной толщины t и указанного химического состава подвергается:

- рекристаллизационному отжигу, включающему последовательно стадии предварительного нагрева, стадии нагрева, стадии выдержки и стадии охлаждения, при этом:

i) указанная стадия предварительного нагрева включает нагрев от комнатной температуры до температуры T1 ниже 600°C,

ii) указанная стадия нагрева включает нагрев от Т1 до температуры рекристаллизации Т2 в диапазоне 720-1000°С при скорости нагрева, менее или равной указанной максимальной скорости нагрева, в атмосфере А1, включающей 0,1 - 90% об. H2, остальное представляет собой инертный газ и неизбежные примеси, и имеющей точку росы, установленную, по меньшей мере, равной DP1, определённой на стадии калибровки,

iii) указанная стадия выдержки включает выдержку при температуре в диапазоне от Т2 - 30°С до Т2 + 30°С, в атмосфере А2, включающей 0,1 - 90% об. Н2, остальное инертный газ и неизбежные примеси, и имеющей точку росы DP2, установленную на уровне -40°C или выше,

- стадия покрытия, на которой указанный стальной лист подвергается горячему покрытию погружением.

Как показано на фиг. 1, устройство 1’ представляет собой устройство, способное выполнять термообработку, например, печь отжига или печь для отжига. Такое устройство включает секцию 2’ предварительного нагрева, секцию 3’ нагрева, секцию 4’ выдержки и секцию 5’ охлаждения, в которых можно устанавливать и контролировать температуру, скорость нагрева и атмосферу в этих секциях.

Температура стального листа повышается в зоне предварительного нагрева и в секции нагрева. Максимальная скорость нагрева секции нагрева представляет собой наивысшую скорость нагрева, при которой изготовленный стальной лист толщиной t может быть нагрет во время нахождения в секции нагрева на стадии изготовления ii). Максимальная скорость нагрева относится к внутренней максимальной скорости нагрева указанной секции нагрева для стального листа толщиной t. Максимальная скорость нагрева относится к среднему значению.

Содержание углерода составляет 0,05-0,50% масс. Если содержание углерода ниже 0,05% масс., существует риск того, что предел прочности при растяжении будет недостаточным. Кроме того, если в микроструктуре стали присутствует остаточный аустенит, её стабильность, необходимая для достижения достаточного удлинения, не может быть достигнута. Если содержание углерода превышает 0,5% масс., упрочняемость сварного шва увеличивается.

Содержание марганца составляет 0,3-8,0% масс. Марганец является элементом, вызывающим твёрдорастворное упрочнение, которое способствует получению высокого предела прочности при растяжении. Такой эффект достигается при содержании Mn, по меньшей мере, 0,3% масс. Однако, когда содержание Mn превышает 8,0% масс., это может способствовать формированию структуры с чрезмерно выраженными зонами ликвации, что может отрицательно сказаться на механических свойствах сварных швов. Предпочтительно содержание марганца составляет 1,5-5,0% масс. Это позволяет получить удовлетворительную механическую прочность без усложнения промышленного изготовления стали и без повышения упрочняемости сварных швов.

Содержание кремния составляет 0,01-5% масс. Кремний задерживает образование карбида и стабилизирует аустенит. Когда содержание кремния превышает 5% масс., пластичность и ударная вязкость стали значительно снижаются.

Стали могут дополнительно содержать такие элементы, как Al, B, Co, Cr, Cu, Mo, N, Nb, Ni, P, S, Ti, V по следующим причинам:

Алюминий необязательно может содержаться в указанном стальном листе в количестве 0,01-1,5% масс. Al повышает температуру Ms и, таким образом, дестабилизирует остаточный аустенит. Кроме того, при увеличении содержания Al выше 1,5% масс. повышается температура Ас3, что затрудняет промышленное производство. Предпочтительно содержание алюминия составляет 0,01-1,0% масс.

Бор необязательно может содержаться в указанном стальном листе в количестве ниже или равном 0,004% масс. За счёт ликвации на границе зёрен В снижает энергию границы зёрен и, таким образом, способствует повышению стойкости к жидко-металлическому охрупчиванию.

Хром необязательно может содержаться в указанном стальном листе в количестве ниже или равном 1,00% масс. Хром позволяет задержать образование доэвтектоидного феррита на стадии охлаждения после выдержки при максимальной температуре на стадии отжига, что позволяет достичь более высокого уровня прочности. Его содержание ограничено 1,00% масс. по соображениям стоимости и для предотвращения чрезмерного отверждения.

Медь необязательно может содержаться в указанном стальном листе в количестве ниже или равном 0,5% масс. для упрочнения стали путём выделения металлической меди.

Молибден необязательно может содержаться в указанном стальном листе в количестве ниже или равном 0,5% масс. Он эффективен для повышения упрочняемости и стабилизации остаточного аустенита, так как этот элемент задерживает распад аустенита.

Никель необязательно может содержаться в указанном стальном листе в количестве ниже или равном 1,0% масс. для улучшения ударной вязкости.

Титан необязательно может содержаться в указанном стальном листе в количестве ниже или равном 0,1% масс. Ниобий необязательно может содержаться в указанном стальном листе в количестве ниже или равном 0,1% масс. Они упрочняют и придаёт твёрдость стали, образуя выделения. Однако, когда содержание Nb превышает 0,1% масс. и/или содержание Ti превышает 0,1% масс., существует риск того, что чрезмерное выделение может вызвать снижение ударной вязкости, чего следует избегать.

Ванадий необязательно может содержаться в указанном стальном листе в количестве ниже или равном 0,2% масс. Он образует выделения, упрочняющие и придающие твёрдость стали.

Фосфор и сера считаются остаточными элементами, образующимися в результате изготовления стали. Р может присутствовать в количестве ниже или равном 0,04% масс. S может присутствовать в количестве ниже или равном 0,01% масс.

Предпочтительно химический состав стали не включает висмут (Bi). Действительно, не желая быть связанными какой-либо теорией, полагают, что, если стальной лист содержит Bi, смачиваемость и, следовательно, адгезия покрытия уменьшается.

Стадия калибровки предпочтительно выполняется с использованием того же устройства, что и стадия изготовления. Однако можно использовать разные устройства для стадии калибровки и стадии изготовления. Предпочтительно устройство стадии калибровки представляет собой печь для отжига.

На стадии iv) калибровки оценка качества покрытия может быть выполнена с помощью визуального осмотра и/или измерительных приборов, например, сканирующего электронного микроскопа (SEM) или сканирующей электронной микроскопии с полевой эмиссией (FEG-SEM).

На стадии v) калибровки заданное целевое значение качества предпочтительно связано с однородностью покрытия на стальном листе. Предпочтительно предварительно заданное целевое значение качества учитывает отсутствие площади без покрытия и/или среднюю толщину покрытия и/или процент покрытой площади.

Например, на фиг. 2 показаны два покрытия разного качества: одно удовлетворительного слева (А) и одно неудовлетворительного справа (Б). То, что слева, удовлетворительного качества, потому что весь образец имеет покрытие одинаковой толщины. Тот, что справа, неудовлетворительного, потому что некоторые области образца не покрыты.

Итерация процесса, описанного в v)a), проиллюстрирована на фиг. 3. Первый образец «A1» был получен в соответствии со стадиями i)–iv) при точке росы DPCAL1 и при максимальной скорости нагрева (MaxHR). Качество покрытия соответствует заданному целевому уровню, поскольку, как показано на образце «A1», вся поверхность покрыта (обозначена серым цветом). Затем был изготовлен второй образец «А2» по стадиям i) - iv), при точке росы DPCAL2 ниже, чем DPCAL1, и при максимальной скорости нагрева (MaxHR). Качество покрытия соответствует заданному целевому уровню качества, поскольку, как показано на образце «A2», вся поверхность покрыта (обозначена серым цветом). Затем был изготовлен третий образец «А3», по стадиям i) - iv), при точке росы DPCAL3 ниже, чем DPCAL2, и при максимальной скорости нагрева (MaxHR). Качество покрытия не соответствует заданному целевому уровню качества, поскольку, как показано на образце «A3», некоторые области поверхности образца «A3» не покрыты (обозначены белым цветом). Таким образом, DPCAL2 определяется как DP1.

Предпочтительно на указанной стадии ii) DPCAL имеет самое низкое значение -40°C. Более предпочтительно, на указанной стадии ii) стадии калибровки A) DPCAL имеет самое низкое значение -40°C и на указанной стадии v) а), если указанное качество покрытия достигается при DPCAL, равной -40°C, то -40°C определяется как DP1. Следовательно, если образец изготовлен с использованием максимальной скорости нагрева при точке росы -40°C и соответствует заданному качеству покрытия, -40°C можно определить как DP1.

Итерация процесса, описанного в v)b), проиллюстрирована на фиг. 4. Первый образец «B1» был получен в соответствии со стадиями i) – iv) при точке росы DPCAL1 и при максимальной скорости нагрева (MaxHR). Качество покрытия не соответствует предварительно заданному целевому показателю качества из-за непокрытых областей. Затем был изготовлен второй образец «В2», по стадиям i) - iv), при точке росы DPCAL2 выше, чем DPCAL1, и при максимальной скорости нагрева (MaxHR). Качество покрытия не соответствует предварительно заданному целевому показателю качества из-за непокрытых областей. Затем был изготовлен третий образец «В3», по стадиям i) - iv), при точке росы DPCAL3 выше, чем DPCAL2, и при максимальной скорости нагрева (MaxHR). Качество покрытия соответствует заданному целевому уровню качества. Таким образом, DPCAL3 определяется как DP1.

Неожиданно было обнаружено, что ключевым фактором смачиваемости металлического покрытия является взаимосвязь между скоростью нагрева и точкой росы в скорости нагрева, а не технологические параметры секции выдержки из-за образования внешних оксидов, в отличие от того, что предполагается в известном уровне техники.

Следовательно, благодаря стадии калибровки можно определить предельную точку росы в секции нагрева (DP1), при которой достигается заданное качество покрытия при любой скорости нагрева в зоне нагрева.

Стадия предварительного нагрева обычно происходит после холодной прокатки стали. Во время этого предварительного нагрева стальной лист нагревают от комнатной температуры до температуры Т1 ниже 600°С. Например, эта стадия может быть выполнена в RTF (радиационная трубчатая печь) с атмосферой, состоящей из N2, H2 и неизбежных примесей, или с помощью индукционного устройства, или в DFF (печь прямого нагрева) с атмосферой, имеющей соотношение воздух/газ <1. Однако это возможно в DFF, состоящей из нескольких зон, например, 5 зон, чтобы иметь соотношение воздух/газ >1 в последней или двух последних зонах.

Ограничение температуры предварительного нагрева ниже 600°C является преимущественным, поскольку это снижает окисление стального листа. Более того, это особенно целесообразно в радиационной трубчатой печи (RTF), поскольку позволяет избежать потенциально опасного селективного окисления.

Во время стадии нагрева стальной лист нагревают от температуры Т1 до температуры рекристаллизации Т2 720-1000°С со скоростью нагрева, меньшей или равной указанной максимальной скорости нагрева, в атмосфере А1, включающей 0,1-90% об. H2, по меньшей мере, инертный газ и неизбежные примеси, имеющей точку росы DP1, определённую на стадии калибровки.

Во время стадии выдержки указанный стальной лист выдерживают в диапазоне температур от (T2 - 30°C) до (T2 + 30°C) в атмосфере A2, включающей 0,1 90% об. H2, по меньшей мере, инертный газ и неизбежные примеси, имеющей точку росы DP2, по меньшей мере, -40°С. Например, если Т2 составляет 950°С, сталь на стадии выдержки iii) выдерживается в диапазоне температур 920-980°С.

Состав атмосферы на стадии нагрева и на стадии выдержки может быть приготовлен путём использования предварительно нагретого пара и введения газов N2-H2 в печь, оборудованную детекторами H2 в различных секциях, контролирующих точку росы атмосферы.

Предпочтительно указанный общий химический состав стали имеет отношение в массовых процентах, марганца и кремния: Mn/Si<4.

Предпочтительно указанный общий химический состав стали имеет отношение в массовых процентах алюминия и магния: Mn/Al<1.

Предпочтительно указанный общий химический состав стали имеет отношение в массовых процентах марганца, алюминия и кремния: Mn/(Al+(4×Si))<1.

Все три предыдущих состава позволяют снизить образование FeO-MnO на поверхности стали и, таким образом, улучшить адгезию и однородность покрытия.

Предпочтительно на указанной стадии предварительного нагрева i) указанная температура Т1 ниже 550°С. Более предпочтительно на указанной стадии предварительного нагрева i) указанная температура Т1 ниже 500°С. По-видимому, ещё более ограничивая температуру в конце предварительного нагрева (Т1), можно дополнительно снизить окисление стального листа. Кроме того, это снижает риск потенциально опасного селективного окисления в RTF.

Предпочтительно на указанной стадии предварительного нагрева i) скорость нагрева составляет более 50°С·с-1. Увеличение скорости нагрева в секции предварительного нагрева позволяет уменьшить длину этой секции и/или увеличить производительность.

Предпочтительно на указанной стадии нагрева ii) указанная атмосфера А1 включает 1-20% об. Н2 и, по меньшей мере, инертный газ и неизбежные примеси. Более предпочтительно на указанной стадии нагрева ii) указанная атмосфера А1 включает 3 - 8% об. Н2 и, по меньшей мере, инертный газ и неизбежные примеси.

Предпочтительно указанная стадия нагрева ii) длится 10-1000 секунд.

Предпочтительно на указанной стадии выдержки iii) указанный стальной лист выдерживают при температуре от Т2-10 до Т2+10°С.

Предпочтительно указанная стадия выдержки iii) длится 10-1000 секунд.

Предпочтительно на указанной стадии выдержки iii) указанная атмосфера А1 включает 1 - 20% об. Н2 и, по меньшей мере, инертный газ и неизбежные примеси. Более предпочтительно на указанной стадии выдержки iii) указанная атмосфера А1 включает 3 - 8% об. Н2 и, по меньшей мере, инертный газ и неизбежные примеси.

Предпочтительно указанная ванна для нанесения покрытия представляет собой ванну для нанесения покрытия на основе цинка, также известного как горячее цинкование погружением, включающую 0,1-0,3% масс. алюминия и необязательно магния.

Предпочтительно указанная ванна для нанесения покрытия представляет собой ванну на основе алюминия, включающую 5-15% масс. кремния.

Предпочтительно на указанной стадии покрытия С) температуру указанного стального листа устанавливают на 0-10°С выше температуры ванны для нанесения покрытия, поддерживаемой при температуре 420-470°С.

Предпочтительно ванна для нанесения покрытия на стадии iv) стадии калибровки A) и ванна для нанесения покрытия на стадии нанесения покрытия на стадии изготовления Б) имеют один и тот же основной элемент.

Предпочтительно, ванна для нанесения покрытия на стадии iv) стадии калибровки A) и ванна для нанесения покрытия на стадии нанесения покрытия на стадии изготовления Б) представляют собой ванну для нанесения покрытия на основе цинка, включающую 0,1-0,3% масс. алюминия и необязательно магния.

Предпочтительно, ванна для нанесения покрытия на стадии iv) стадии калибровки A) и ванна для нанесения покрытия на стадии нанесения покрытия на стадии изготовления Б) представляют собой ванну на основе алюминия, включающую 5-15% масс. кремния.

Результаты экспериментов

В следующем разделе представлены экспериментальные результаты, демонстрирующие смачиваемость стали в зависимости от параметров в секции нагрева.

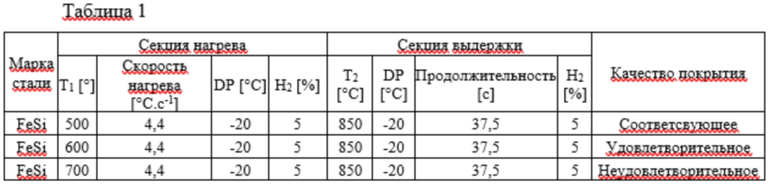

Первая серия экспериментов проведена для оценки влияния температуры Т1 на качество покрытия. В этой первой серии экспериментов цикл отжига применяют к холоднокатаной FeSi стали, включающей 0,03% масс. углерода, 3% масс. кремния, 0,2% масс. Mn и 0,01% масс. алюминия. В этой первой серии экспериментов все параметры были постоянными, кроме Т1. Скорость нагрева составляет 4,4°С.с-1, точка росы в зонах нагрева и выдержки составляет -20°С, концентрация Н2 в зонах нагрева и выдержки составляет 5% об. и продолжительность выдержки составляет 37,5 секунды. Качество покрытия оценивают визуально. Проведены три эксперимента для значений Т1 500°С, 600°С и 700°С. Параметры суммированы в таблице 1.

Как видно, при неизменности всех остальных параметров при Т1 выше 600°С качество покрытия неудовлетворительное. Более того, при неизменности всех остальных параметров представляется, что чем меньше Т1, тем лучше качество покрытия.

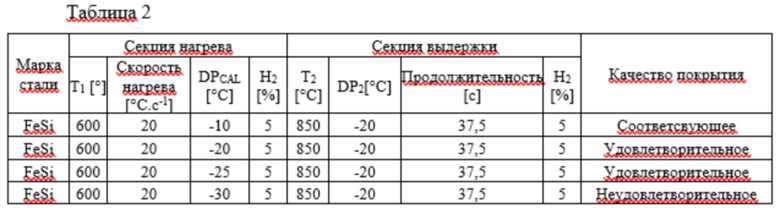

Проведена вторая серия экспериментов, чтобы воспроизвести стадию калибровки заявленного процесса и, таким образом, найти DP1. В этой второй серии экспериментов цикл отжига применяют к холоднокатаной стали FeSi, включающей 0,03% масс. углерода, 3% масс. кремния, 0,2% масс. Mn и 0,01% масс. алюминия. В этой второй серии экспериментов все параметры были постоянными, за исключением точки росы в секции нагрева. Т1 составляет 600°С, скорость нагрева 20°С⋅с-1, точка росы в зоне выдержки составляет -20°С, концентрация Н2 в зонах нагрева и выдержки составляет 5% об., продолжительность выдержки составляет 37,5 секунды. Качество покрытия оценивают визуально. Проведено четыре эксперимента для значений точки росы DPCAL -10°C, -20°C, -25°C и -30°C в соответствии со стадиями A)i) - A)v)а) заявляемого процесса. Затем -25°С определили как DР1, так как это была предпоследняя точка росы стадии калибровки, т.е. последняя точка росы, при которой качество покрытия было удовлетворительным. Параметры суммированы в таблице 2.

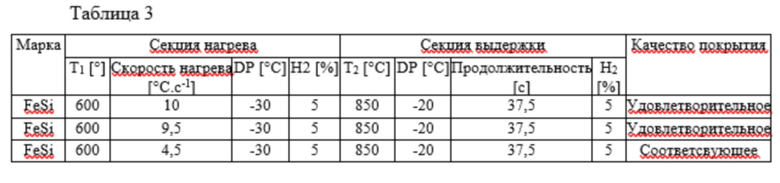

Третья серия экспериментов проведена для оценки надёжности заявляемого способа. В этой третьей серии экспериментов цикл отжига применяют к той же марки холоднокатаной стали FeSi, что и во второй серии экспериментов. В этой третьей серии экспериментов стадия калибровки определила DP1 как -30°C для максимальной скорости нагрева 10°C⋅с-1. В этой третьей серии экспериментов все параметры были постоянными, за исключением скорости нагрева в секции нагрева. Т1 составляет 600°С, точка росы в зоне нагрева составляет -30°С, точка росы в зоне выдержки составляет -20°С, концентрация Н2 в зонах нагрева и выдержки составляет 5% об., продолжительность выдержки составляет 37,5 секунды. Качество покрытия оценивали визуально. Было проведено три эксперимента при значениях скорости нагрева 10°С·с-1, 9,5°С·с-1 и 4,5°С·с-1 в соответствии со стадиями Б)i) - Б)iii) заявленного способа. Параметры суммированы в таблице 3.

Можно заметить, что при любой скорости нагрева ниже максимальной скорости нагрева в зоне нагрева качество покрытия удовлетворительное.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА С ПОКРЫТИЕМ, ОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ (ВАРИАНТЫ) И ПРИМЕНЕНИЕ ОЦИНКОВАННОГО СТАЛЬНОГО ЛИСТА | 2021 |

|

RU2807620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЛИСТА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 2017 |

|

RU2696126C1 |

| ЛИСТОВАЯ СТАЛЬ С НАНЕСЕННЫМ ПОГРУЖЕНИЕМ В РАСПЛАВ ПОКРЫТИЕМ | 2018 |

|

RU2737371C1 |

| ОЦИНКОВАННАЯ И ОТОЖЖЕННАЯ ЛИСТОВАЯ СТАЛЬ | 2018 |

|

RU2739097C1 |

| СТАЛЬНАЯ ПОДЛОЖКА С ПОКРЫТИЕМ, НАНЕСЕННЫМ В РЕЗУЛЬТАТЕ ПОГРУЖЕНИЯ В РАСПЛАВ | 2018 |

|

RU2747812C1 |

| ОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ С ВЫСОКОЙ СВАРИВАЕМОСТЬЮ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2018 |

|

RU2732714C1 |

| ОЦИНКОВАННАЯ ИЛИ ОЦИНКОВАННАЯ И ОТОЖЖЁННАЯ КРЕМНИЕВАЯ СТАЛЬ | 2008 |

|

RU2451094C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМАЦИОННО-УПРОЧНЕННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ С ПОКРЫТИЕМ И ЛИСТЫ С ПРЕДВАРИТЕЛЬНО НАНЕСЕННЫМ ПОКРЫТИЕМ ДЛЯ ИЗГОТОВЛЕНИЯ ЭТИХ ДЕТАЛЕЙ | 2013 |

|

RU2610995C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ПЛОСКОГО ПРОКАТА | 2012 |

|

RU2573843C2 |

| ХОЛОДНОКАТАНАЯ ЛИСТОВАЯ СТАЛЬ, СПОСОБ ЕЕ ПРОИЗВОДСТВА И АВТОТРАНСПОРТНОЕ СРЕДСТВО | 2014 |

|

RU2648722C2 |

Изобретение относится к металлургии, а именно к способу изготовления стального листа. Способ изготовления стального листа с покрытием в устройстве, содержащем секцию предварительного нагрева, секцию нагрева и секцию выдержки, включает: А) стадию калибровки и Б) стадию, на которой стальной лист подвергают рекристаллизационному отжигу и нанесению покрытия путем погружения в ванну с расплавом на основе цинка или на основе алюминия. Причем на стадии А) калибровки стальной лист, имеющий состав, мас.%: 0,05 ≤ C ≤ 0,50, 0,3 ≤ Mn ≤ 8,0, 0,01 ≤ Si ≤ 5, и необязательно по меньшей мере один из следующих элементов: 0,01 ≤ Al ≤ 1,5, B ≤ 0,004, Co ≤ 0,1, 0,001 ≤ Cr ≤ 1,00, Cu ≤ 0,5, 0,001 ≤ Mo ≤ 0,5, Nb ≤ 0,1, Ni ≤ 1,0, Ti ≤ 0,1, N ≤ 0,01, P < 0,1, S ≤ 0,01, V < 0,2, остальную часть состава составляют железо и неизбежные примеси, до тех пор, пока указанное качество покрытия больше не будет соответствовать указанному целевому значению, при этом предпоследнюю точку росы DPCAL определяют как DP1, а если указанное качество покрытия неудовлетворительное, повторяют стадии калибровки с более высокой точкой росы DPCAL до тех пор, пока указанное качество покрытия не будет соответствовать указанному целевому значению, при этом конечная DPCAL определяется как DP1. Стадия калибровки позволяет определить более низкую точку росы, позволяющую достичь однородного покрытия на стальном листе. 12 з.п. ф-лы, 4 ил., 3 табл.

1. Способ изготовления стального листа с покрытием в устройстве, содержащем секцию предварительного нагрева, секцию нагрева и секцию выдержки, включающий:

А) стадию калибровки, на которой

i) стальной лист, имеющий химический состав, в мас.%: 0,05 ≤ C ≤ 0,50, 0,3 ≤ Mn ≤ 8,0, 0,01 ≤ Si ≤ 5, и необязательно по меньшей мере один из следующих элементов: 0,01 ≤ Al ≤ 1,5, B ≤ 0,004, Co ≤ 0,1, 0,001 ≤ Cr ≤ 1,00, Cu ≤ 0,5, 0,001 ≤ Mo ≤ 0,5, Nb ≤ 0,1, Ni ≤ 1,0, Ti ≤ 0,1, N ≤ 0,01, P < 0,1, S ≤ 0,01, V < 0,2, остальную часть состава составляют железо и неизбежные примеси, нагревают от комнатной температуры до температуры T1 менее 600°С,

ii) указанный стальной лист нагревают от Т1 до температуры рекристаллизации Т2 в диапазоне 720-1000°С при нагреве в атмосфере А1, содержащей 0,1-90 об.% Н2, остальное представляет собой инертный газ и неизбежные примеси, и имеющей точку росы DPCAL,

iii) затем указанный стальной лист выдерживают при температуре Т2 в атмосфере А2, содержащей 0,1-90 об.% Н2, остальное представляет собой инертный газ и неизбежные примеси, и имеющей точку росы не ниже -40°С,

iv) на указанный стальной лист затем наносят покрытие путем погружения в ванну с расплавом на основе цинка, содержащим 0,1-0,3 мас.% алюминия и необязательно магний, или в ванну с расплавом на основе алюминия, содержащим 5-15 мас.% кремния, и оценивают качество полученного покрытия,

v) а) если указанное качество покрытия соответствует заданному целевому уровню качества в виде сформированного однородного покрытия, то повторяют указанные стадии калибровки i) - iv) с более низкой точкой росы DPCAL до тех пор, пока указанное качество покрытия больше не будет соответствовать указанному целевому значению, при этом предпоследнюю точку росы DPCAL определяют как DP1,

б) если указанное качество покрытия неудовлетворительное, повторяют указанные стадии калибровки i) - v) с более высокой точкой росы DPCAL до тех пор, пока указанное качество покрытия не будет соответствовать указанному целевому значению, при этом конечная DPCAL определяется как DP1.

Б) стадию, на которой стальной лист подвергают:

- рекристаллизационному отжигу, включающему последовательно стадию предварительного нагрева, стадию нагрева, стадию выдержки и стадию охлаждения, при этом:

i) указанная стадия предварительного нагрева включает нагрев от комнатной температуры до температуры T1 менее 600°C,

ii) указанная стадия нагрева включает нагрев от Т1 до температуры рекристаллизации Т2 в диапазоне 720-1000°С при нагреве в атмосфере А1, содержащей 0,1-90% об. H2, остальное представляет собой инертный газ и неизбежные примеси, и имеющей точку росы, установленную по меньшей мере соответствующей значению DP1, определённому на стадии калибровки,

iii) указанная стадия выдержки включает выдержку при температуре в диапазоне от Т2 - 30°С до Т2 + 30°С в атмосфере А2, содержащей 0,1-90% об. Н2, остальное представляет собой инертный газ и неизбежные примеси, и имеющей точку росы DP2, установленную на уровне -40°C или выше;

- и стадии нанесения покрытия путем погружения в ванну с расплавом на основе цинка, содержащим 0,1-0,3 мас.% алюминия и необязательно магний, или в ванну с расплавом на основе алюминия, содержащим 5-15 мас.% кремния, и оценивают качество полученного покрытия.

2. Способ по п. 1, отличающийся тем, что в составе стального листа отношение марганца и кремния составляет Mn/Si<4.

3. Способ по п. 1 или 2, отличающийся тем, что в составе стального листа отношение марганца и алюминия составляет Mn/Al<1.

4. Способ по п. 1, отличающийся тем, что в составе стального листа соотношение марганца, алюминия и кремния составляет Mn/(Al+(4xSi))<1.

5. Способ по любому из пп. 1-4, отличающийся тем, что на стадии предварительного нагрева i) указанная температура Т1 составляет менее 550°С, предпочтительно менее 500°С.

6. Способ по любому из пп. 1-5, отличающийся тем, что на стадии предварительного нагрева i) скорость нагрева превышает 50°С·с-1.

7. Способ по любому из пп. 1-6, отличающийся тем, что на стадии нагрева ii) атмосфера А1 содержит 1–20 об.% Н2, инертный газ и неизбежные примеси - остальное.

8. Способ по любому из пп. 1-7, отличающийся тем, что стадию нагрева ii) проводят в течение 10-1000 секунд.

9. Способ по любому из пп. 1-8, отличающийся тем, что на стадии выдержки iii) стальной лист выдерживают при температуре от (Т2 - 10°С) до (Т2 + 10°С).

10. Способ по любому из пп. 1-9, отличающийся тем, что стадию выдержки iii) проводят в течение 10-1000 секунд.

11. Способ по любому из пп. 1-10, отличающийся тем, что на стадии выдержки iii)

атмосфера А2 содержит 1-20 об.% Н2, инертный газ и неизбежные примеси - остальное.

12. Способ по любому из пп. 1-11, отличающийся тем, что на стадии ii) стадии калибровки A) DPCAL имеет наименьшее значение -40°C, а на указанной стадии v)a), если указанное качество покрытия достигается при DPCAL, равной -40°C, то -40°C определяется как DP1.

13. Способ по любому из пп. 1-12, отличающийся тем, что ванна для нанесения покрытия на стадии iv) стадии калибровки A) и ванна для нанесения покрытия на стадии нанесения покрытия на стадии изготовления Б) имеют один и тот же основной элемент.

| EP 1936000 B1, 27.06.2018 | |||

| US 20170260599 A1, 14.09.2017 | |||

| US 20030091857 A1, 15.05.2003 | |||

| МЕТАЛЛИЧЕСКАЯ ПОЛОСА, БИПОЛЯРНАЯ ПЛАСТИНА И СООТВЕТСТВУЮЩИЙ СПОСОБ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2695851C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВЕРГНУТОЙ ВОЗВРАТУ ЛИСТОВОЙ СТАЛИ, ИМЕЮЩЕЙ АУСТЕНИТНУЮ МАТРИЦУ | 2017 |

|

RU2707004C1 |

Авторы

Даты

2024-02-22—Публикация

2021-12-08—Подача