Настоящее изобретение относится к способу изготовления стального листа, соединению точечной сваркой и использованию указанной стального листа или указанного соединения точечной сваркой. Это изобретение особенно подходит для автомобильной промышленности благодаря улучшению стойкости к жидко-металлическому охрупчиванию (LME) современных высокопрочных сталей.

Для снижения веса транспортных средств в автомобильной промышленности используются высокопрочные стали, в частности, для конструкционных деталей. Такие марки стали включают легирующие элементы, значительно улучшающие их механические свойства.

В процессе изготовления перед нанесением покрытия, стали максимальной твёрдости подвергают отжигу, что увеличивает их баланс прочности и пластичности. На этой стадии сталь нагревают и выдерживают выше её температуры рекристаллизации в контролируемой атмосфере и затем охлаждают до температуры цинкования для нанесения цинкового покрытия на стальную поверхность методом горячего цинкования погружением.

Например, общепринятой практикой является нагрев стали максимальной твёрдости от температуры окружающей среды до температуры рекристаллизации (стадия нагрева) и затем поддержание этой температуры (стадия выдержки). Обе стадии проводят в атмосфере, содержащей, например, 5% об. H2 вместе с 95% N2, имеющей точку росы -20°C или выше. Затем сталь быстро охлаждают до искомой температуры.

В секциях нагрева и выдержки при температуре выше 700°C точка росы регулируется таким образом, что кислород, присутствующий в атмосфере с высокой точкой росы в печи, диффундирует в приповерхностную область стали с большей скоростью, чем диффузия оксидообразующих легирующих элементов стали, таких как марганец (Mn), алюминий (Al), кремний (Si) или хром (Cr), к поверхности стали.

Присутствие C вместе с другими легирующими элементами стали, образующими оксиды, такими как Mn, Si, Cr и Al, приводит по меньшей мере к двум типам реакций.

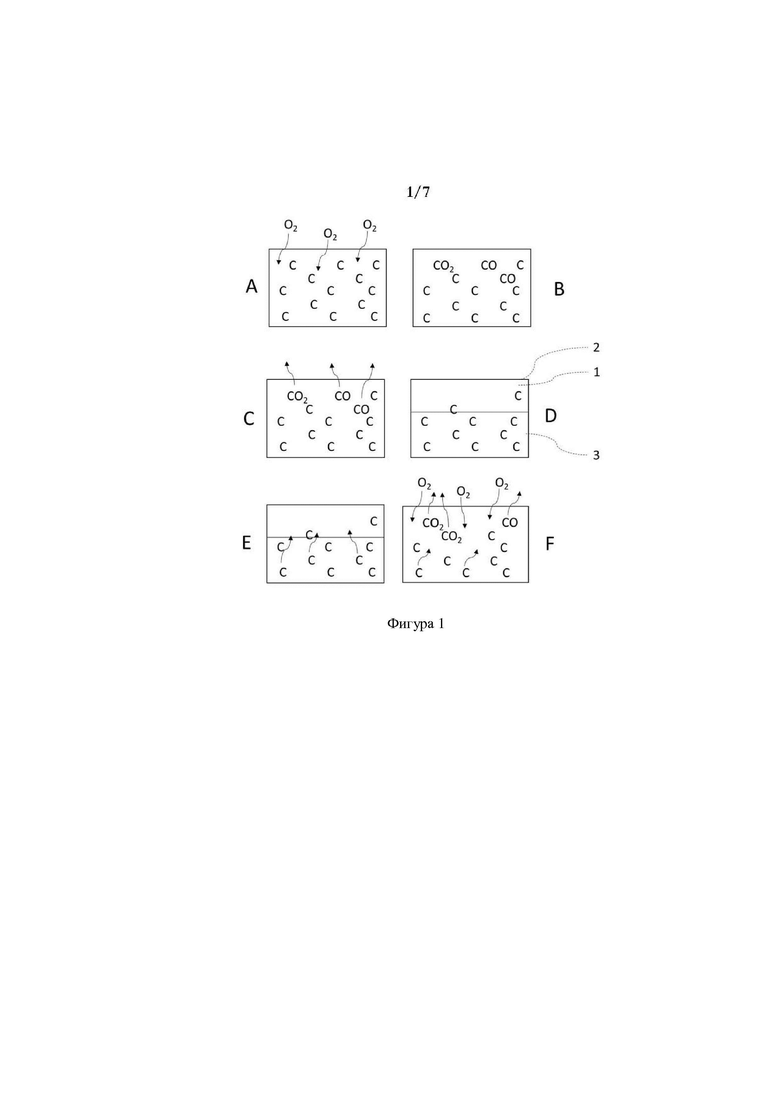

Во-первых, как показано на фиг. 1, кислород вступает в реакцию с углеродом и образует газы (фиг. A и B), такие как CO2 и CO, что приводит к обеднению по атомам углерода внутренней области стали и созданию обезуглероженного слоя 1 (фиг. C и D). Снижение содержания углерода выше ближе к поверхности 2. В дополнение к вышеизложенному, атомы углерода из объёма 3 диффундируют в обеднённую по углероду зону 1 (фиг. E). Все эти явления происходят одновременно (фиг. F). Если количество атомов углерода покидающих приповерхностный слой стали больше, чем количество атомов углерода диффундирующих в указанный слой, то приповерхностный слой стали обезуглероживается и/или образует области, обеднённые по углероду, по сравнению с общим содержанием углерода в основной части стали.

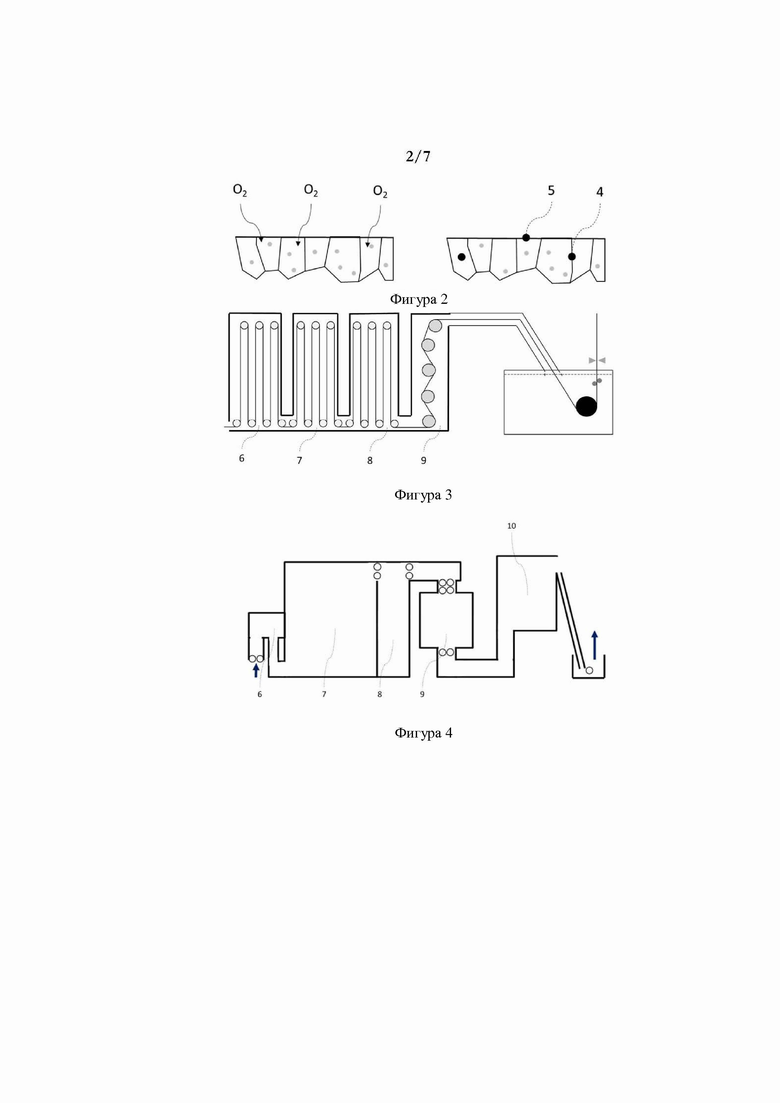

Во-вторых, как показано на фиг. 2, кислород реагирует с легирующими элементами стали, такими как марганец (Mn), алюминий (Al), кремний (Si) и хром (Cr), обладая более высоким сродством к кислороду, чем железо, что приводит к образованию оксидов в основном в приповерхностной области стали, которые известны как внутренние выделяющиеся оксиды, обозначаемые как 4, и очень незначительное количество на поверхности, известные как внешние выделяющиеся оксиды, обозначаемые как 5. Эти оксиды, например, представляют собой оксиды элементов, такие как MnO, SiO2. Кроме того, они образуют сложные смешанные оксиды, такие как MnSiO3, MnSiO4. Эти оксиды могут присутствовать в виде прерывистых узелков или сплошного слоя на границах зёрен в приповерхностном слое стали. Эти внутренние оксиды в основном присутствуют по границам зёрен, а также внутри зёрен.

На последующей стадии процесса эти стали обычно покрывают другим металлом или металлическим сплавом, например, покрытием на основе цинка, для улучшения их свойств, таких как коррозионная стойкость, фосфатируемость и т.д. Металлические покрытия могут наноситься методом горячего погружения или методом гальванического покрытия. Покрытие на основе горячего цинкования, также известное как горячее цинкование, обычно содержит от 0,1 до 0,4 весовых процента алюминия. Указанный алюминий предпочтительно взаимодействует с железом и образует ингибирующий слой на поверхности раздела между сталь/покрытие. Этот ингибирующий слой в основном состоит из Fe и Al и образует интерметаллическое соединение Fe2Al5-xZnx(0<x<1). Указанный ингибирующий слой может содержать некоторое количество атомов Zn.

При использовании в автомобильной промышленности оцинкованные стальные листы обычно сваривают вместе методом контактной точечной сварки (RSW). Во время этого процесса жидкий цинк или жидкий цинковый сплав проникает в приповерхностную область стали и вызывает жидко-металлическое охрупчивание стали (LME). Это приводит к снижению пластичности стали и вызывает преждевременный выход ее из строя.

Что касается обезуглероженного слоя, чем толще обезуглероженный слой, тем выше его стойкость к LME. Однако обезуглероженный слой ухудшает механические свойства стали. В основном это связано с образованием мягкой ферритной фазы в приповерхностной области стали. Толщина обезуглероженного слоя должна контролироваться таким образом, чтобы она обеспечивала подходящую стойкость к LME, а также удовлетворяла целевым механическим свойствам. В целом, атмосферу отжига необходимо контролировать таким образом, чтобы она обеспечивала оптимальную глубину обезуглероженного слоя, удовлетворяющую как подходящей стойкости к LME, так и заданным механическим свойствам. Задача этого изобретения состоит в том, чтобы предложить решение, устраняющее вышеуказанные проблемы.

Эта задача достигается за счёт предложения способа по п. 1. Способ также может включать любые признаки пп. 2 - 9. Эта цель также достигается предложением стального листа по пп. 10 - 13, соединения точечной сваркой согласно п. 14. Поставленная задача достигается также за счёт предложения предпочтительно используемых заявляемых стального листа или точечной сварки.

Другие характеристики и преимущества изобретения станут очевидными из следующего подробного описания изобретения.

Для иллюстрации изобретения будут описаны различные осуществления и испытания неограничивающих примеров, в частности, со ссылкой на следующие фигуры:

На фиг. 1 показаны различные реакции, происходящие в печи отжига.

На фиг. 2 показано внутреннее и внешнее окисление легирующих элементов стали.

На фиг. 3 показан вариант осуществления печи отжига и установки для нанесения покрытия погружением в расплав.

На фиг. 4 показано второе осуществление печи отжига и установки для нанесения покрытия погружением в расплав.

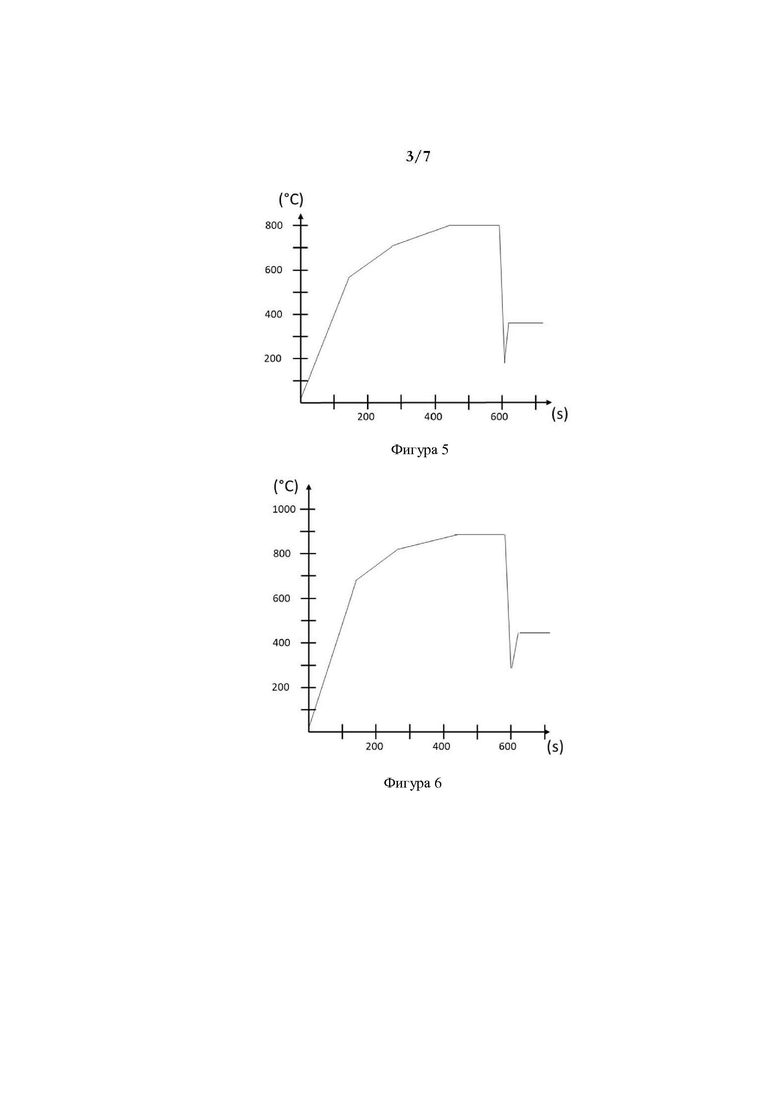

Фиг. 5 иллюстрирует осуществление цикла отжига согласно изобретению.

Фиг.6 иллюстрирует второе осуществление цикла отжига согласно изобретению.

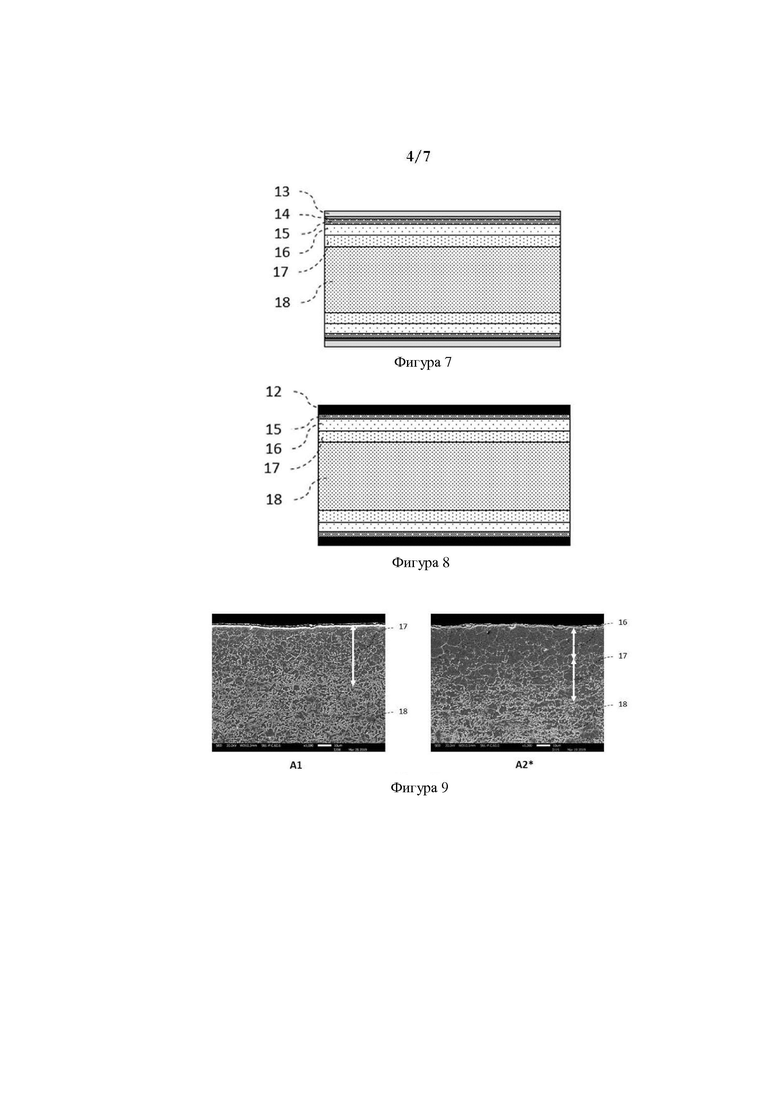

На фиг.7 представлен первое осуществление заявляемого стального листа с цинковым покрытием.

На фиг.8 показано второе осуществление заявляемого стального листа с цинковым покрытием.

На фиг. 9 представлены две СЭМ фотографии., показывающие влияние заявляемого процесса на обезуглероженный слой стали первой марки (опыты А1 и А2*).

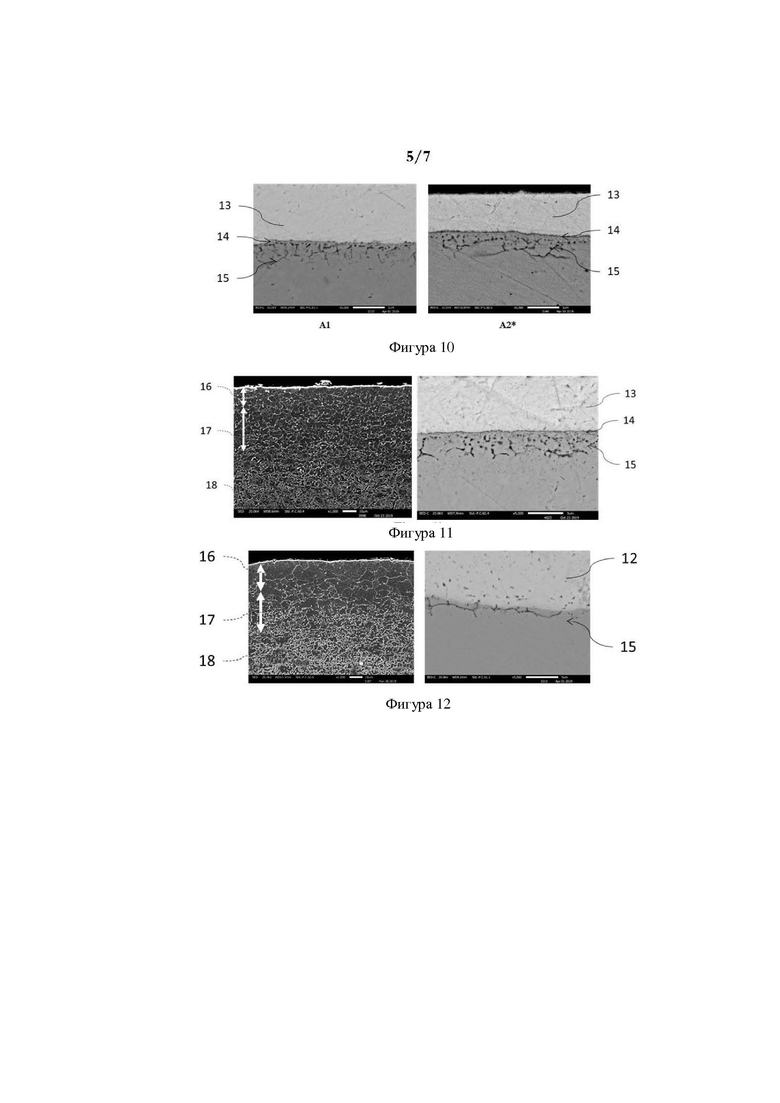

На фиг. 10 представлены две СЭМ фотографии., показывающие влияние заявляемого процесса на внутренние оксиды, ингибирующий слой и гальваническое покрытие на стали первой марки [опыт А1 (левая фотография.) и опыт А2* (правая фотография)].

На фиг. 11 представлены две СЭМ фотографии., показывающие влияние заявляемого процесса на обезуглероженный слой (левая фотография) и на внутренние оксиды, ингибирующий слой и гальваническое покрытие (правая фотография) на стали второй марки (опыт В1*).

На фиг. 12 представлены две СЭМ фотографии., показывающие влияние заявляемого процесса на обезуглероженный слой (левая фотография) и на внутренние оксиды и отожжённое гальваническое покрытие (правая фотография) на стали первой марки (эксперимент A3*).

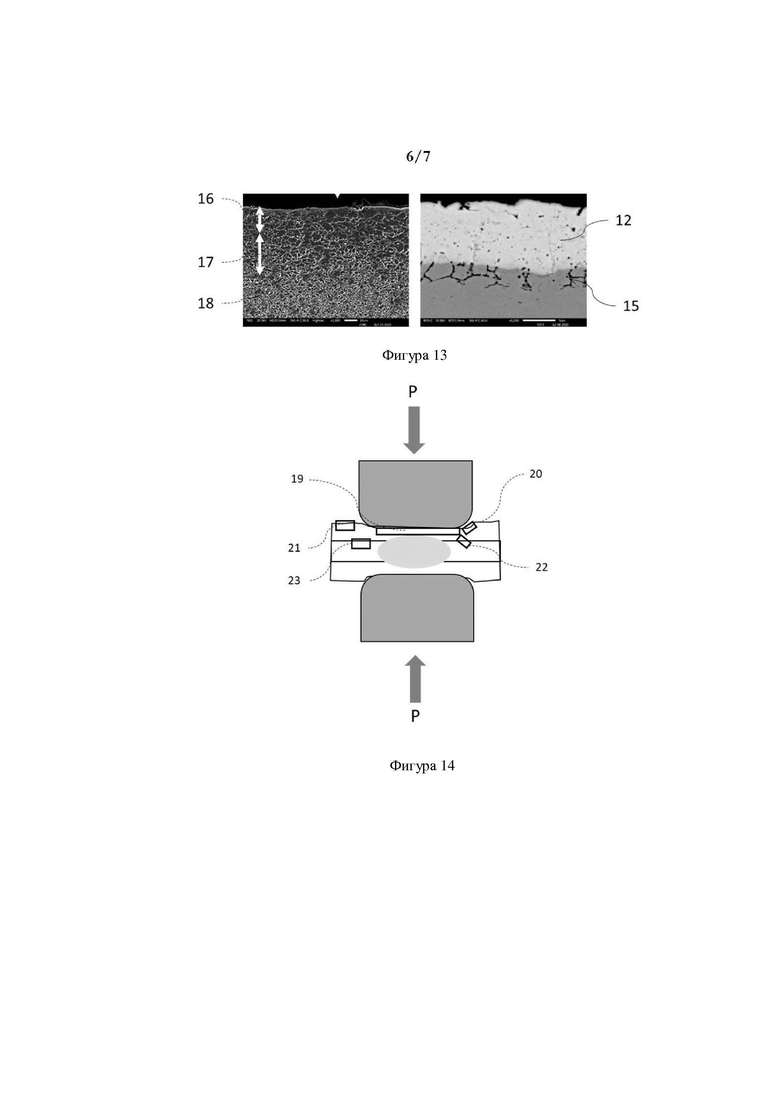

На фиг. 13 представлено СЭМ-фиг., показывающее влияние заявляемого процесса на обезуглероженный слой (левая фотография) и на внутренние оксиды и отожжённое гальваническое покрытие (правая фотография) на стали второй марки (опыт В2*).

На фиг. 14 показан процесс контактной точечной сварки в 3-слойном пакете, показывающий вероятное место образования LME-трещины.

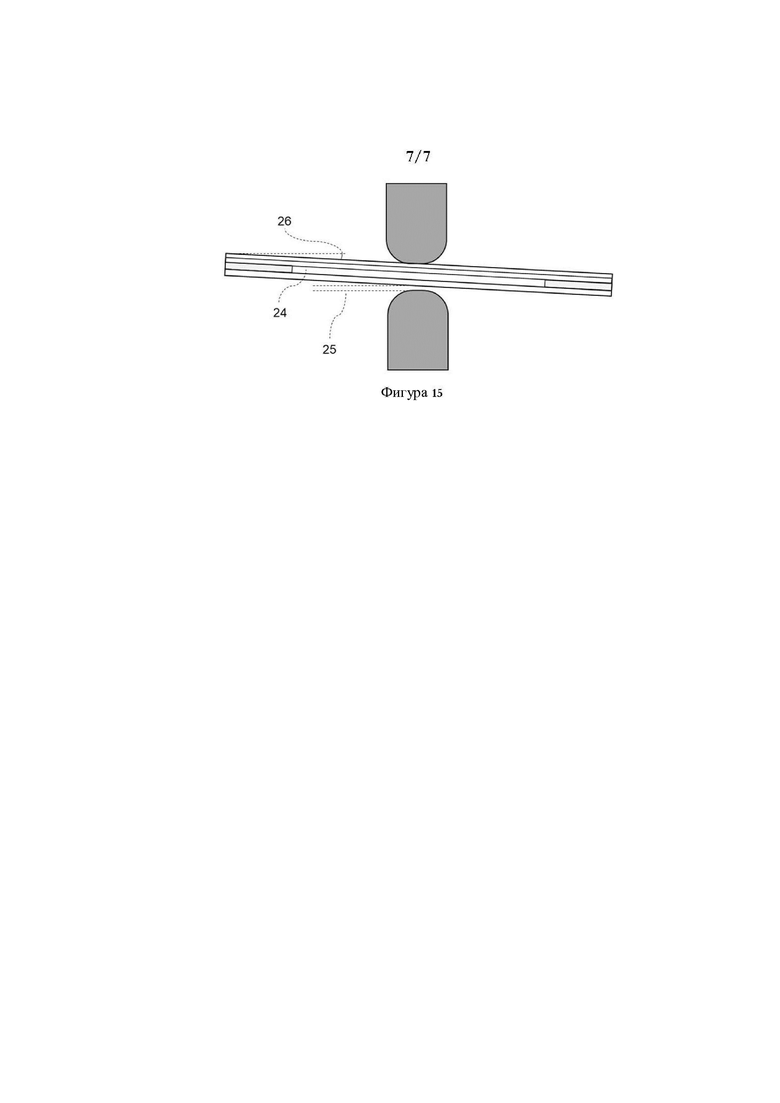

На фиг. 15 показано осуществление испытаний контактной точечной сварки.

Изобретение относится к способу изготовления стального листа с покрытием, на который нанесено покрытие на основе цинка или на основе алюминия, включающему:

A) Подготовку стального листа, имеющего следующий химический состав в массовых процентах:

0,01 ≤ Al ≤ 1,0%,

0,07≤С≤0,50%,

0,3 ≤ Mn ≤ 5,0%,

V < 0,2%,

0,01 ≤ Si ≤ 2,45%,

0,35 ≤ Si + Al ≤ 3,5

N ≤ 0,01%,

Р<0,02%,

S ≤ 0,01%

и, необязательно по меньшей мере один из следующих элементов в массовых процентах:

В ≤ 0,004%,

Co ≤ 0,1%,

0,001 ≤ Cr ≤ 1,00%,

Cu ≤ 0,5%,

0,001 ≤ Mo ≤ 0,5%,

Nb ≤ 0,1%,

Ni ≤ 1,0%,

Ti ≤ 0,1%,

остальная часть состава состоит из железа и неизбежных примесей, возникающих в процессе изготовления,

B) Отжиг указанного стального листа, включающий в следующем порядке:

i) стадия предварительного нагрева, на которой указанный стальной лист нагревают от комнатной температуры до температуры T1 между 550°C и Ac1+50°C,

ii) стадия нагрева, на которой указанный стальной лист нагревают от температуры Т1 до температуры рекристаллизации Т2 720 - 1000°С в атмосфере А1, включающей 0,1 - 15% об. Н2, с остатком, состоящим из инертного газа, H2O, O2 и неизбежных примесей, имеющей точку росы DP1 от -10°C до +30°C,

iii) стадия выдержки, на которой указанный стальной лист выдерживают при указанной температуре рекристаллизации Т2 в атмосфере А2, включающей 0,1 - 15% об. Н2, с остатком, состоящим из инертного газа, Н2О, О2 и неизбежных примесей, имеющей точку росы DP2 между -30°C и 0°C, при этом указанная точка росы DP1 выше указанной точки росы DP2 и,

iv) стадия охлаждения,

C) Покрытие указанного стального листа покрытием на основе цинка или алюминия.

В следующих параграфах будет обсуждаться и поясняться объём заявленного изобретения.

Предложенная сталь имеет заявленный состав по следующим причинам:

- 0,01 ≤ Al ≤ 1,0% масс. Al повышает температуру Ms и тем самым дестабилизирует остаточный аустенит. Кроме того, при увеличении содержания Al выше 1,0% температура Ac3 повышается, что затрудняет промышленное изготовление.

- 0,07 ≤ C ≤ 0,50% масс.: если содержание углерода ниже 0,07 %, существует риск недостаточного предела прочности при растяжении. Кроме того, если в микроструктуре стали присутствует остаточный аустенит, её стабильность, необходимая для достижения достаточного удлинения, не может быть достигнута. При содержании С более 0,5 % упрочняемость шва увеличивается.

- 0,3 ≤ Mn ≤ 5,0% масс. Марганец является элементом, обеспечивающим твёрдорастворное упрочнение, которое способствует получению высокого предела прочности при растяжении. Однако при содержании Mn выше 5,0% он может способствовать образованию структуры с чрезмерно выраженными зонами сегрегации, что может отрицательно сказаться на механических свойствах сварных швов. Предпочтительно содержание марганца находится в диапазоне 1,5 - 3,0% масс. Это позволяет получить удовлетворительную механическую прочность без усложнения промышленного изготовления стали и без повышения упрочняемости сварных швов.

- V < 0,2% масс. Ванадий образует выделения, вызывая твердение и упрочнение.

- 0,01 ≤ Si ≤ 2,45% масс. Si задерживает образование карбида и стабилизирует аустенит. При содержании Si более 2,45 % пластичность и ударная вязкость стали значительно снижаются.

Стали могут необязательно содержать такие элементы, как Nb, B, Ni, Ti, Cu, Mo и/или Co по следующим причинам.

Бор необязательно может содержаться в стали в количествах, указанных ниже или равном 0,004% масс. За счёт сегрегации на границе зёрен В снижает энергию границы зёрен и, таким образом, способствует повышению стойкости к жидко-металлическому охрупчиванию.

Хром может присутствовать в количестве ниже или равном 1,00% масс. Хром позволяет задержать образование доэвтектоидного феррита на стадии охлаждения после выдержки при максимальной температуре в цикле отжига, что позволяет достичь более высокого уровня прочности. Его содержание ограничено 1,00% масс. по соображениям стоимости и для предотвращения чрезмерного упрочнения.

Медь может присутствовать в количестве ниже или равном 0,5% масс. для упрочнения стали путём выделения металлической меди.

Молибден в количестве ниже или равном 0,5% масс. эффективен для повышения упрочнения и стабилизации остаточного аустенита, поскольку этот элемент задерживает распад аустенита.

Никель необязательно может содержаться в стали в количестве ниже или равном 1,0% масс. для улучшения ударной вязкости.

Титан и ниобий также являются элементами, которые могут быть дополнительно использованы для достижения повышения твёрдости и упрочнения путём образования выделений. Однако, когда количество Nb превышает 0,1% и/или содержание Ti превышает 0,1% масс., существует риск того, что чрезмерное выделение может вызвать снижение ударной вязкости, чего следует избегать.

P и S считаются остаточными элементами, образующимися в результате изготовления стали. Р может присутствовать в количестве ниже или равном 0,04% масс. S может присутствовать в количестве ниже или равном 0,01% масс.

Предпочтительно в химический состав стали не входит висмут (Bi). Действительно, не желая быть связанными какой-либо теорией, полагают, что, если стальной лист содержит Bi, смачиваемость и, следовательно, адгезия покрытия уменьшаются.

Для соответствующего понимания раскрытого изобретения будет определено несколько терминов. Точка росы является температурой, до которой необходимо охладить воздух, чтобы он стал насыщенным водяным паром. В сталеплавильном производстве Ac1 соответствует температуре, при которой аустенит начинает формироваться во время нагрева. Ms соответствует температуре, при которой при быстром охлаждении аустенит начинает образовывать мартенсит.

Несколько стадий процесса могут происходить в печах, как показано на фиг. 3 или 4. Обе печи включают секцию предварительного нагрева 6, секцию нагрева 7, секцию выдержки 8 и секцию охлаждения 9. Печь, как показано на фиг. 4, также включает секцию разделения 10.

Стадия предварительного нагрева обычно происходит после того, как сталь была подвергнута холодной прокатке, что также известно как условия максимальной твёрдости. Во время этого предварительного нагрева стальной лист нагревают от комнатной температуры до температуры T1 между 550°C и Ac1 + 50°C в неокислительной атмосфере. Это может быть выполнено в любом средстве нагрева, способном нагревать сталь до температуры Т1 без образования оксида железа или в ограниченном количестве. Например, эту стадию можно проводить в RTF (радиационная трубчатая печь), в которой атмосфера состоит из N2, H2 и неизбежных примесей, при нагреве с помощью индукционных средств или в DFF (печь с прямым нагревом), в которой имеется атмосфера, имеющая соотношение воздух/топливный газ <1. Однако возможно в DFF, состоящей из нескольких зон, например, 5 зон, соотношение воздух/топливный газ > 1 в последней или двух последних зонах.

Во время стадии нагрева стальной лист нагревают от температуры Т1 до температуры рекристаллизации Т2 720 - 1000°С в атмосфере А1, содержащей 0,1 - 15% об. Н2, и остальное составляет инертный газа, H2O, O2 и неизбежные примеси, имеющей точку росы DP1 между -10°C и +30°C. Азот можно использовать как инертный газ.

Во время стадии выдержки стальной лист нагревают при указанной температуре рекристаллизации Т2 в атмосфере А2, включающей 0,1 - 15% об. Н2, с остатком, состоящим из инертного газа, Н2О, О2 и неизбежных примесей, имеющей точку росы DP2 между -30°C и 0°C, при этом указанная точка росы DP1 выше, чем указанная точка росы DP2. Азот можно использовать как инертный газ.

Атмосферы A1 и A2 могут быть приготовлены путём использования предварительно нагретого пара и введения газов N2-H2 в печь, оборудованную пирометром, датчиками H2 и точки росы в различных секциях, контролирующих H2, точку росы атмосферы и температуру.

Охлаждение может быть выполнено в атмосфере, включающей 20 - 50% H2 вместе с N2. Эта газовая смесь обдувает стальную поверхность с помощью высокоскоростного вентилятора. Охлаждение также может быть достигнуто с помощью любых других охлаждающих средств, таких как охлаждающие валки.

В следующей части, не ограничиваясь какой-либо теорией, будут пояснены физические процессы на стадиях нагрева и выдержки, чтобы разъяснить существо изобретения.

На стадии нагрева постепенное повышение температуры наряду со сравнительно высокой точкой росы позволяет иметь высокий pO2 (парциальное давление кислорода), что приводит к диффузии кислорода в сталь. Эта повышенная диффузия кислорода имеет два основных последствия. Во-первых, это позволяет глубоко обезуглерожить приповерхностный слой стали за счёт реакции с междоузельным углеродом. Во-вторых, кислород реагирует с замещающими оксидообразующими элементами, такими как Mn, Si, Al и Cr, и образует внутренний оксид в приповерхностной области стали, что снижает количество легирующего элемента, доступного для образования поверхностных оксидов. Эти внутренние оксиды предпочтительно образуются на границе зёрен из-за более быстрой диффузии этих легирующих элементов.

В конце стадии нагрева приповерхностная область стали включает:

- частично обезуглероженный слой толщиной 10 - 30 мкм и содержанием углерода 5 - 20%; масс. содержания углерода в основной части стали,

- обезуглероженный слой, внешний по отношению к частично обезуглероженному слою, имеющий толщину 30 - 70 мкм и содержание углерода 5%; масс. содержания углерода в основной части стали.

Эти значения даны только для получения порядка величины. Такие параметры, как продолжительность нагрева, температура в конце нагрева, содержание углерода в основной части стали, а также точка росы, которая определяется pO2, влияют на толщину как полного, так и частично обезуглероженного слоев. На стадии выдержки по сравнению со стадией нагрева температура выше, но точка росы ниже. Это даёт несколько эффектов в приповерхностной области стали.

Из-за сравнительно более низкой точки росы на участке выдержки количество кислорода также ниже и, таким образом, он может диффундировать только на ограниченную (меньшую) глубину в приповерхностную область стали, вызывая реакцию обезуглероживания на ограниченной глубине приповерхностной области. При этом атомы углерода диффундируют из объёма в обеднённую углеродом приповерхностную область стали (частично обезуглероженный слой, за которым следует обезуглероженный слой). Фактически атомы углерода, присутствующие в частично обезуглероженной области, диффундируют в обезуглероженную область, и частично обезуглероженная область снова заполняется атомами углерода из объёма. Таким образом, образуется обезуглероженный слой очень близко к поверхности стали. Указанная реакция обезуглероживания зависит от нескольких факторов, таких как температура выдержки, точка росы (pO2), продолжительность выдержки и количество углерода, присутствующего в основной части стали.

Следовательно, в конце стадии выдержки приповерхностная область стали включает:

- частично обезуглероженный слой, имеющий толщину около 30 мкм и содержание углерода 5 - 20%; масс. содержания углерода в основной части стали.

- обезуглероженный слой, внешний по отношению к частично обезуглероженному слою, имеющий толщину около 20 мкм и содержание углерода менее 5%; масс. содержания углерода в основной части стали.

Эти значения даны только для получения порядка величины.

Из-за более высокого парциального давления кислорода (pO2) в секции нагрева большее количество O2 может легко диффундировать в приповерхностную область стали и образовывать внутренний оксид и, таким образом, фиксировать Si, Mn, Cr, Al гораздо глубже в приповерхностной области. Это явление имеет место на ранней стадии рекристаллизации в секции нагрева. В секции выдержки в основном происходит рост зёрен и образование крупных зёрен феррита в приповерхностной области стали.

За счёт образования внутренних оксидов глубже в приповерхностной области стали с последующим ростом зерна на поверхности стали образовался слой феррита, свободный от внутренних оксидов. Этот слой может легко вступать в реакцию с алюминием в ванне для покрытия во время цинкования и образует удовлетворительный ингибирующий слой.

В отличие от известного уровня техники, в этом процессе отжига точка росы на стадии нагрева выше, чем на стадии выдержки, что позволяет улучшить свойства стали с точки зрения стойкости к жидко-металлическому охрупчиванию (LME), как объяснялось ранее. Очевидно изобретение также имеет то преимущество, что позволяет получить контролируемую глубину полного обезуглероженного слоя с содержанием углерода менее 5%; масс. содержания углерода в основной части стали.

Предпочтительно точка росы DP2 находится между -25°C и +10°C. Предпочтительно точка росы DP2 находится между -20°C и 0°C. Предпочтительно точка росы DP2 находится между -25°C и -5°C. Ещё более предпочтительно точка росы находится между -25°С и -5°С.

Предпочтительно на указанной стадии охлаждения, указанный стальной лист охлаждают до температуры T3 между Ms и Ms+150°C и выдерживают при температуре T3 в течение по меньшей мере 40 секунд в атмосфере A3, включающей 1 - 30% об. H2 и инертный газ, имеющей точку росы DP3 ниже или равную -40°C. Ещё более предпочтительно указанная температура Т3 находится между Ms+10°C и Ms+150°C. Это позволяет иметь распределённую микроструктуру.

Предпочтительно после указанной стадии охлаждения iv) указанный стальной лист дополнительно охлаждают до температуры TQT между (Ms-5°C) и (Ms-170°C) и затем подвергают стадии повторного нагрева v), на которой указанный стальной лист повторно нагревают до температуры Т4 300 - 550°С в течение 30 - 300 с. Такая стадия также известна как стадия распределения. Ещё более предпочтительно указанный стальной лист необязательно выдерживают при TQT в течение времени 2 - 8 с. Ещё более предпочтительно указанный стальной лист повторно нагревают до температуры Т4 330 - 490°С.

Предпочтительно после указанной стадии охлаждения iv) и указанной стадии повторного нагрева v), на стадии выдержки vi) указанный стальной лист нагревают при температуре 300 - 500°С в атмосфере А4, включающей 1 - 30% об. Н2 и по меньшей мере инертный газ, имеющей точку росы DP4 ниже или равную -40°С.

Предпочтительно указанный стальной лист на стадии А) имеет по меньшей мере в массовых процентах: 0,001 ≤ Cr+Mo ≤ 1,000%.

Предпочтительно указанные стадии нагрева и выдержки длятся 100 - 500 секунд. Кроме того, на указанных стадиях нагрева и выдержки атмосфера А1 и А2 включает 3 - 8% об. Н2.

Предпочтительно указанная DP1 на 5 - 40°C выше, чем DP2. Ещё более предпочтительно указанная DP1 на 10 - 30°C выше, чем DP2.

Предпочтительно на указанной стадии С) указанное покрытие наносят гальванопокрытием или горячим погружением.

Предпочтительно на указанной стадии С) указанное покрытие наносится методом горячего погружения, и указанный стальной лист выдерживается при температуре на 5 - 10°С выше температуры ванны цинкования, при этом содержание алюминия составляет 0,15 - 0,40% масс. при температуре 450 - 470°С.

Предпочтительно на указанной стадии С) указанное покрытие наносится методом горячего погружения, и указанный стальной лист выдерживают при температуре на 5 - 10°С выше температуры ванны цинкования, при этом содержание алюминия составляет 0,09 - 0,15% масс. при температуре 450 - 470°С, а затем нагревают до температуры 470 - 550°С после выхода из указанной ванны цинкования. Такие стадии процесса позволяют изготавливать оцинкованную отожжённый стальной лист.

На фиг. 5 и 6 показаны два типичных термических цикла, описанных выше. На фиг. 5 предварительный нагрев стального листа высокой твёрдости начинается с комнатной температуры и длится 146 секунд до достижения температуры стали 575°C. Затем во время стадии нагрева сталь нагревают от 575°C до 715°C за 131 секунду, а затем от 715°C до температуры выдержки (800°C) за 174 секунды. После этого лист подвергается стадии выдержки, где его температура поддерживается равной 800°C в течение 146 секунд. Наконец, лист быстро охлаждают закалкой до температуры 190°С. После этого лист подвергают стадии нагрева, также известной как стадия распределения термообработкой при 365°С в течение 105 секунд и затем охлаждают до 465°С. Наконец, сталь оцинковывают в ванне Zn-0,2% масс. Al при температуре 460°C.

Как показано на фиг. 6, предварительный нагрев стального листа высокой твёрдости начинается с комнатной температуры и длится 146 секунд, пока температура стали не достигнет 675°C. Затем во время стадии нагрева сталь нагревают от 675°С до 815°С за 131 секунду, а затем от 815°С до температуры выдержки (880°С) за 174 секунды. После этого лист подвергается стадии выдержки, при которой его температура поддерживается равной 880°C, при этом выдержку проводят в течение 146 секунд. Наконец, лист быстро охлаждают закалкой до температуры 280°С. После этого лист подвергается стадии повторного нагрева, также известной как стадия распределения термообработкой при 450°С в течение 105 секунд, а затем охлаждается до 460°С. Наконец, сталь оцинковывают в ванне Zn-0,2% масс. Al при температуре 460°C.

Как показано на фиг. 7, изобретение также относится к оцинкованному стальному листу, изготовленному как описано выше, включающему:

- основную часть стали 18, имеющей описанный ранее состав,

- частично обезуглероженный слой 17 поверх указанной основной части стали 18, имеющий толщину 20 - 40 мкм и содержание углерода 5 - 20%; масс. содержания углерода в основной части стали, и имеющий микроструктуру, включающую по меньшей мере 50 процентов феррита и по меньшей мере один из следующих компонентов: бейнит, мартенсит и/или остаточный аустенит,

- обезуглероженный слой 16 поверх указанного частично обезуглероженного слоя 17, имеющий толщину 5 - 40 мкм и содержание углерода менее 5%; масс. содержания углерода в основной части стали, и имеющий микроструктуру, содержащую по меньшей мере 90 феррита, причём верхняя часть указанного обезуглероженного слоя 16 включает внутренний оксидный слой 15 толщиной 2 - 12 мкм и содержит оксиды элементов Mn, Si, Al и Cr и смешанные оксиды Mn, Si, Al и Cr,

- ингибирующий слой 14 поверх внутреннего оксидного слоя 15 толщиной 100 - 500 нм,

- слой 13 покрытия на основе цинка поверх указанного ингибирующего слоя 14 толщиной 3 - 30 мкм.

Указанный внутренний оксидный слой находится на внешней части обезуглероженного слоя, ближе к ингибирующему слою, как показано на фиг. 7. Внутренний оксидный слой включает вышеуказанные оксиды и имеет содержание углерода менее 5% масс. содержания углерода в основной части стали и по меньшей мере 90% феррита.

Как показано на фиг. 8, изобретение также относится к оцинкованному отожжённому стальному листу, изготовленному как описано выше, включающему:

- основную часть стали 18, имеющую ранее описанный состав,

- частично обезуглероженный слой 17 поверх указанной основной части стали 18, имеющий толщину 20 - 40 мкм и содержание углерода 5 – 20% масс. содержания углерода в основной части стали, и имеющий микроструктуру, содержащую по меньшей мере 50% феррита и по меньшей мере один из следующих компонентов: бейнит, мартенсит и/или остаточный аустенит,

- обезуглероженный слой 16, внешний по отношению к частично обезуглероженному слою 17, имеющий толщину 5 - 40 мкм и содержание углерода менее 5% масс. содержания углерода в основной части стали, и имеющий микроструктуру, включающую по меньшей мере 90% феррита, причём верхняя часть указанного обезуглероженного слоя 16 включающего внутренний оксидный слой 15 толщиной 2 - 12 мкм и содержащего оксиды элементов Mn, Si, Al и Cr и смешанные оксиды Mn, Si, Al и Cr,

- слой 12 покрытия на основе железа и цинка поверх указанного внутреннего оксидного слоя 15, имеющий толщину 3 - 30 мкм и содержащий 10 – 20% масс. железа.

Внутренний оксидный слой не может быть толще обезуглероженного слоя. Следовательно, если обезуглероженный слой имеет толщину «х» мкм, причём х составляет 5 - 12 мкм, внутренний оксидный слой имеет толщину между 2 и «х». Указанный внутренний оксидный слой находится на внешней части обезуглероженного слоя, ближе к ингибирующему слою, как показано на фиг. 8. Внутренний оксидный слой включает вышеуказанные оксиды и имеет содержание углерода менее 5%; масс. содержания углерода в основной части стали и по меньшей мере 90% процентов феррита.

Предпочтительно указанный стальной лист имеет толщину 0,5 - 3,0 мм.

Предпочтительно указанный стальной лист имеет предел прочности при растяжении (UTS) более 900 МПа.

Изобретение также относится к точечному сварному соединению по меньшей мере двух металлических листов, включающему по меньшей мере стальной лист, как описано выше, при этом указанное соединение не содержит трещин размером более 100 мкм.

Предпочтительно указанное точечное сварное соединение состоит из двух или трёх металлических листов. Предпочтительно указанное точечное сварное соединение также включает алюминиевый лист или стальной лист.

Изобретение также относится к использованию любого ранее описанного стального листа с покрытием или любого ранее описанного точечного сварного соединения для изготовления автомобильного транспортного средства.

Результаты экспериментов

В следующем разделе рассматриваются экспериментальные результаты, демонстрирующие улучшенные поверхностные и приповерхностные свойства. Эксперименты проводились на двух различных марках стали (сталь А и сталь В) с толщиной листа 1,4 - 1,6 мм.

Различные экспериментальные параметры приведены в таблице 1.

Первая серия экспериментов (А1 и А2*) была проведена, чтобы показать влияние разницы точек росы в секциях нагрева и выдержки на поведение стали при обезуглероживании для первой марки стали (Сталь А). Сталь отжигают и затем оцинковывают в ванне для покрытия Zn - 0,20% масс. Al в соответствии с термическими циклами, представленными на фиг. 5, поэтому термические циклы для обоих экспериментов аналогичны. В эксперименте А1 почти одинаковые две точки росы сохранялись в секциях нагрева (-5°С) и выдержки (-3°С). Тогда как в эксперименте A2* более высокая точка росы применялась в секции нагрева (-1°C) по сравнению с секцией выдержки (-9°C). В обоих экспериментах концентрацию водорода 4 – 5% поддерживают обоих секциях.

Второй эксперимент (A3*) был проведён со сталью A. Сталь отжигают с последующим цинкованием в ванне для покрытия Zn - 0,129% масс. Al в соответствии с термическими циклами, представленными на фиг. 5. Сразу после цинкования термическую обработку, также известную как отжиг оцинкованных изделий, проводили при 480°C. В этом эксперименте в секции нагрева (0°C) также применялась более высокая точка росы по сравнению с секцией выдержки (-10°C), и в обеих секциях содержание водорода составляло около 5%.

Третий эксперимент (В1*) был проведён с другой маркой стали (Сталь В). Сталь отжигают с последующим цинкованием в ванне для покрытия Zn – 0,20% масс Al цинка в соответствии с термическими циклами, представленными на фиг. 6. Пиковая температура отжига выше для стали B по сравнению со сталью A. В этом эксперименте более высокая точка росы также применялась в секции нагрева (-5°C) по сравнению с секцией выдержки (-20°C), и в обеих секциях содержание водорода составляло около 5%.

Четвёртый эксперимент (B2*) был также проведён со сталью B. Сталь отжигают с последующим цинкованием в ванне для покрытия Zn - 0,129% масс. Al в соответствии с термическими циклами, представленными на фиг. 6. Сразу после цинкования термическую обработку, также известную как отжиг оцинкованных изделий, проводили при 510°C. В этом эксперименте в секции нагрева (+4°C) была также применена более высокая точка росы по сравнению с секцией выдержки (-5°C), и в обеих секциях содержание водорода составляло около 5%.

Эксперименты A2*, A3*, B1* и B2* соответствуют настоящему изобретению, в котором точка росы в секции нагрева выше, чем в секции выдержки.

Таблица 1. Различные экспериментальные параметры

C: 0,24, Mn: 2,02, Si: 1,02, Al: 0,44, Cr: 0,18, Nb: 0,031, V: 0,001, N: 0,003, P: 0,007, S: 0,002

C: 0,23, Mn: 2,10, Si: 1,08, Al: 0,47, Mo: 0,30, Nb: 0,02, V: 0,001, N: 0,003, P: 0,007, S: 0,002

*В соответствии с настоящим изобретением

Обезуглероженный слой

На фиг. 9 сравниваются СЭМ микрофотографии обезуглероженного слоя, сформированного в приповерхностной зоне стали, полученной в соответствии с экспериментом A1 (левая фигура) и A2* (правая фигура) с использованием стали A.

На микрофотографии А2* стальной приповерхностной зоны в соответствии с настоящим изобретением представлены:

- основная часть стали 18,

- частично обезуглероженный слой толщиной около 17 - 30 мкм, имеющий содержание углерода 5 – 20% масс. содержания углерода в основной части стали,

- обезуглероженный слой 16 толщиной около 20 мкм, имеющий содержание углерода менее 5% масс. содержания углерода в основной части стали.

Напротив, микрофотография A1 приповерхностной области стали известного уровня техники, показывает только основную часть стали 18 и частично обезуглероженный слой толщиной около 17 - 45 мкм. Это сравнение демонстрирует преимущества заявляемого способа в отношении формирования обезуглероженного слоя в приповерхностной области стали, что способствует получению целевых механических свойств, а также стойкости к жидко-металлическому охрупчиванию.

На фиг. 10 показаны СЭМ микрофотографии образцов стали А, изготовленных в ходе эксперимента А1 (левая фигура) и А2* (правая фигура), демонстрирующих наличие внутренних оксидов15, ингибирующего слоя 14 и цинкового покрытия 13.

На фиг. 11 показаны две СЭМ микрофотографии образца стали B, полученного в ходе эксперимента B1*. Микрофотография приповерхностной области стали представляет:

- основная часть стали 18,

- частично обезуглероженный слой толщиной около 17 - 30 мкм, имеющий содержание углерода 5 – 20% масс. содержания углерода в основной части стали,

- обезуглероженный слой 16 толщиной около 15 мкм, имеющий содержание углерода менее 5% содержания углерода в основной части стали,

- ингибирующий слой 14, внутренний оксидный слой 15 и слой цинкового покрытия 13.

На фиг. 12 показаны две СЭМ микрофотографии образца стали А, полученного в ходе эксперимента А3*. На микрофотографии слева приповерхностной области стали представлены:

- основная часть стали 18,

- частично обезуглероженный слой толщиной около 17 - 30 мкм, имеющий содержание углерода 5 – 20% масс. содержания углерода в основной части стали,

- обезуглероженный слой 16 толщиной около 20 мкм, имеющий содержание углерода менее 5% содержания углерода в основной части стали.

Этот эксперимент демонстрирует предпочтительный заявляемый способ, в котором DP1 на 5 – 30°C выше, чем DP2.

На фиг. 13 показаны две СЭМ микрофотографии образца стали B, полученного в ходе эксперимента B2*. На микрофотографии слева приповерхностной области стали представлены:

- основная часть стали 18,

- частично обезуглероженный слой толщиной около 17 - 30 мкм, имеющий содержание углерода 5 – 20% масс. содержания углерода в основной части стали,

- обезуглероженный слой 16 толщиной около 15 мкм, имеющий содержание углерода менее 5% содержания углерода в основной части стали,

Оцинкованный и оцинкованный и отожжённый лист с покрытием

Как показано на фиг. 9 - 10 для эксперимента A2* и фиг. 11 для эксперимента B1*, заявленный способ обеспечивает подходящую поверхность для реакционного смачивания во время цинкования. Как указано в Таблице 1, во время цинкования стали А и стали В сохранялся состав ванны для покрытия Zn - 0,20% масс. Al. Во время цинкования на поверхности раздела сталь/покрытие образуется непрерывный ингибирующий слой, что свидетельствует о хорошем реакционном смачивании.

В экспериментах A3* и B2* оцинкованная и отожжённая сталь A и сталь B получены соответственно после цинкования в ванне для покрытия Zn - 0,129% масс. Al с последующей термической обработкой покрытия (также известной как обработка оцинкованного и отожжённого изделия) при 480°C для стали A и 510°C для стали B. На фиг. 12 - 13 представлены микрофотографии SEM поперечного сечения оцинкованных и отожжённых стали A и стали B соответственно. Данные микрофотографии показывают, что заявляемый способ пригоден для изготовления оцинкованного и отожжённого стального листа.

Оценка стойкости к жидко-металлическому охрупчиванию

Склонность к жидко-металлическому охрупчиванию (LME) вышеуказанной оцинкованной стали и оцинкованной отожжённой стали, изготовленной в соответствии с термическими циклами, представленными в таблице 1, оценивают методом контактной точечной сварки на стали, изготовленной в условиях экспериментов A2*, A3*, B1* и B2*. Тип электрода представляет ISO Type B с диаметром торцевой стороны 6 мм; усилие сжатия электродов составляет 5 кН, и скорость потока воды составляет 1,5 г.мин-1. Цикл сварки указан в таблице 2:

Таблица 2. Режим сварки для определения стойкости к LME.

Трещиностойкость LME оценивают с использованием условия трёхслойного наложения. В этом состоянии три стальных листа с покрытием сваривают вместе контактной точечной сваркой, как показано на фиг. 14, где имеется область вмятины 19, область, деформированная из-за вмятины 20, зона термического влияния (ЗТВ) 21, зона ЗТВ/ядро сварной точки межфазной зоны 22 и сопрягаемых поверхностей в зоне 23 ЗТВ. Проводят все испытания контактной точечной сварки, включая серьезный уровень шума, такие как зазор 24 между двумя стальными листами, смещение 25 между сварочным электродом и указанным стальным листом и угол электрода 26 между сварочным электродом и указанным стальным листом, которые схематически представлены на фиг. 15. Затем с помощью оптического микроскопа оценивают количество трещин размером более 100 мкм, как указано в таблице 3, во всех 5 местах, как показано на фиг. 14. Соответствующая стойкость к LME наблюдается в широком диапазоне толщины листа так и без высокого уровня шума при сварке из-за наличия определённой толщины обезуглероженного слоя.

Таблица 3. Детали трещинообразования LME после контактной точечной сварки (условия трехслойного наложения)

(Imax)

(Imax + 10%Imax)

2мм Смещение и 3°C угол электрода

2мм Смещение и 3°C угол электрода

2мм Смещение и 3°C угол электрода

2мм Смещение и 3°C угол электрода

| название | год | авторы | номер документа |

|---|---|---|---|

| ОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ С ВЫСОКОЙ СВАРИВАЕМОСТЬЮ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2018 |

|

RU2732714C1 |

| ОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2755721C1 |

| ОЦИНКОВАННАЯ И ОТОЖЖЕННАЯ ЛИСТОВАЯ СТАЛЬ | 2018 |

|

RU2739097C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЛИСТА С ПОКРЫТИЕМ В УСТРОЙСТВЕ, СОДЕРЖАЩЕМ СЕКЦИЮ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА, СЕКЦИЮ НАГРЕВА И СЕКЦИЮ ВЫДЕРЖКИ | 2021 |

|

RU2814131C1 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2775990C1 |

| ВЫСОКОПРОЧНЫЙ ХОЛОДНОКАТАНЫЙ И ОТОЖЖЁННЫЙ ОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2795257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЛИСТА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 2017 |

|

RU2696126C1 |

| ОЦИНКОВАННАЯ ИЛИ ОЦИНКОВАННАЯ И ОТОЖЖЁННАЯ КРЕМНИЕВАЯ СТАЛЬ | 2008 |

|

RU2451094C2 |

| ОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ И СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕПРЕССОВАННОГО ФОРМОВАННОГО ИЗДЕЛИЯ | 2016 |

|

RU2693226C1 |

| ЛИСТОВАЯ СТАЛЬ С НАНЕСЕННЫМ ПОГРУЖЕНИЕМ В РАСПЛАВ ПОКРЫТИЕМ | 2018 |

|

RU2737371C1 |

Изобретение относится к области металлургии, в частности к способу изготовления стального листа с покрытием, на который нанесено покрытие на основе цинка, к оцинкованному стальному листу, изготовленному этим способом и применению этого листа. Способ включает: A) обеспечение стального листа, имеющего следующий химический состав в мас.%: 0,01 ≤ Al ≤ 1,0, 0,07 ≤ C ≤ 0,50, 0,3 ≤ Mn ≤ 5,0, V < 0,2, 0,01 ≤ Si ≤ 2,45, 0,35 ≤ Si + Al ≤ 3,5, N ≤ 0,01, P < 0,02, S ≤ 0,01 и необязательно по меньшей мере один из следующих элементов в мас.%: B ≤ 0,004, Co ≤ 0,1, Cu ≤ 0,5, 0,001 ≤ Cr ≤ 1,00, 0,001 ≤ Mo ≤ 0,5, Nb ≤ 0,1, Ni ≤ 1,0, Ti ≤ 0,1, остальная часть состава состоит из железа и неизбежных примесей, B) отжиг указанного стального листа, включающий: i) стадию предварительного нагрева, на которой указанный стальной лист нагревают от комнатной температуры до температуры T1 между 550°C и Ac1+50°C, ii) стадию нагрева, на которой указанный стальной лист нагревают от температуры Т1 до температуры рекристаллизации Т2 720-1000°С в атмосфере А1, включающей 0,1-15% об. Н2, с остатком, состоящим из инертного газа, H2O, O2 и неизбежных примесей, имеющей точку росы DP1 от -10°C до +30°C, iii) стадию выдержки, на которой указанный стальной лист выдерживают при указанной температуре рекристаллизации Т2 в атмосфере А2, включающей 0,1-15% об. Н2, с остатком, состоящим из инертного газа, Н2О, О2 и неизбежных примесей, имеющей точку росы DP2 между -30°C и 0°C, при этом указанная точка росы DP1 выше указанной точки росы DP2, и iv) стадию охлаждения, C) покрытие стального листа покрытием на основе цинка. Оцинкованный стальной лист содержит основную часть стали (18), частично обезуглероженный слой (17), имеющий толщину 20-40 мкм, а также имеющий такой мас.% углерода, который отличается от мас.% углерода основной части стали на 5-20%, и имеющий микроструктуру, содержащую по меньшей мере 50% феррита и по меньшей мере один из следующих компонентов: бейнит, мартенсит и/или остаточный аустенит, обезуглероженный слой (16), имеющий толщину 5-40 мкм, а также имеющий такой мас.% углерода, который отличается от мас.% углерода основной части стали на менее чем 5%, и имеющий микроструктуру, содержащую по меньшей мере 90% феррита, причём верхняя часть указанного обезуглероженного слоя (16) содержит внутренний оксидный слой (15) толщиной 2-12 мкм и содержит оксиды элементов Mn, Si, Al и Cr, и смешанные оксиды Mn, Si, Al и Cr, ингибирующий слой (14) толщиной 100-500 нм, и слой покрытия (13) на основе цинка толщиной 3-30 мкм. Технический результат заключается в улучшении стойкости к жидкометаллическому охрупчиванию (LME) наряду с целевыми механическими свойствами. 6 н. и 10 з.п. ф-лы, 3 табл., 15 ил.

1. Способ изготовления стального листа с покрытием, на который нанесено покрытие на основе цинка, включающий:

A) обеспечение стального листа, имеющего следующий химический состав в мас.%: 0,01 ≤ Al ≤ 1,0, 0,07 ≤ C ≤ 0,50, 0,3 ≤ Mn ≤ 5,0, V < 0,2, 0,01 ≤ Si ≤ 2,45, 0,35 ≤ Si + Al ≤ 3,5, N ≤ 0,01, P < 0,02, S ≤ 0,01 и необязательно по меньшей мере один из следующих элементов в мас.%: B ≤ 0,004, Co ≤ 0,1, Cu ≤ 0,5, 0,001 ≤ Cr ≤ 1,00, 0,001 ≤ Mo ≤ 0,5, Nb ≤ 0,1, Ni ≤ 1,0, Ti ≤ 0,1, остальная часть состава состоит из железа и неизбежных примесей, возникающих в результате обработки,

B) отжиг указанного стального листа, включающий в следующем порядке:

i) стадию предварительного нагрева, на которой указанный стальной лист нагревают от комнатной температуры до температуры T1 между 550°C и Ac1+50°C,

ii) стадию нагрева, на которой указанный стальной лист нагревают от температуры Т1 до температуры рекристаллизации Т2 720-1000°С в атмосфере А1, включающей 0,1-15% об. Н2, с остатком, состоящим из инертного газа, H2O, O2 и неизбежных примесей, имеющей точку росы DP1 от -10°C до +30°C,

iii) стадию выдержки, на которой указанный стальной лист выдерживают при указанной температуре рекристаллизации Т2 в атмосфере А2, включающей 0,1-15% об. Н2, с остатком, состоящим из инертного газа, Н2О, О2 и неизбежных примесей, имеющей точку росы DP2 между -30°C и 0°C, при этом указанная точка росы DP1 выше указанной точки росы DP2, и

iv) стадию охлаждения,

C) покрытие указанного стального листа покрытием на основе цинка.

2. Способ по п. 1, в котором на указанной стадии охлаждения указанный стальной лист охлаждают до температуры T3 между Ms и Ms+150°C и выдерживают при температуре T3 по меньшей мере в течение 40 секунд в атмосфере A3, включающей 1-30% об. H2 и инертный газ, имеющей точку росы DP3 ниже или равную -40°C.

3. Способ по п. 2, в котором после указанной стадии охлаждения iv) указанный стальной лист дополнительно охлаждают до температуры TQT между (Ms-5°C) и (Ms-170°C) и затем подвергают стадии повторного нагрева v), на которой указанный стальной лист повторно нагревают до температуры Т4 300-550°С в течение 30-300 с.

4. Способ по п. 3, в котором указанный стальной лист необязательно выдерживают при TQT в течение 2-8 с.

5. Способ по любому из пп. 1-4, включающий после указанной стадии охлаждения iv) и указанной стадии повторного нагрева v) стадию выравнивания vi), на которой указанный стальной лист нагревают до температуры 300-500°C в атмосфере A4, включающей 1-30% об. H2 и по меньшей мере инертный газ, с точкой росы DP4 ниже или равной -40°C.

6. Способ по любому из пп. 1-5, в котором DP1 на 5-40°C выше, чем DP2.

7. Способ по п. 6, в котором DP1 на 10-30°C выше, чем DP2.

8. Способ по любому из пп. 1-7, в котором на указанной стадии С) указанное покрытие наносят методом горячего погружения и при температуре указанного стального листа на 5-10°С выше температуры ванны цинкования с содержанием алюминия 0,15-0,40 мас.%, при температуре 450-470°С.

9. Способ по любому из пп. 1-7, в котором на указанной стадии С) указанное покрытие наносят методом горячего погружения и при температуре указанного стального листа на 5-10°С выше температуры ванны для цинкования, равной 450-470°С, с содержанием алюминия 0,09-0,15 мас.%, и затем нагревают до температуры 470-550°С после выхода из указанной ванны для цинкования.

10. Оцинкованный стальной лист, полученный способом по любому из пп. 1-8, содержащий:

основную часть стали (18), имеющей химический состав, указанный в п. 1,

частично обезуглероженный слой (17) поверх указанной основной части стали (18), имеющий толщину 20-40 мкм, а также имеющий такой мас.% углерода, который отличается от мас.% углерода основной части стали на 5-20%, и имеющий микроструктуру, содержащую по меньшей мере 50% феррита и по меньшей мере один из следующих компонентов: бейнит, мартенсит и/или остаточный аустенит,

обезуглероженный слой (16) поверх указанного частично обезуглероженного слоя (17), имеющий толщину 5-40 мкм, а также имеющий такой мас.% углерода, который отличается от мас.% углерода основной части стали на менее чем 5%, и имеющий микроструктуру, содержащую по меньшей мере 90% феррита, причём верхняя часть указанного обезуглероженного слоя (16) содержит внутренний оксидный слой (15) толщиной 2-12 мкм и содержит оксиды элементов Mn, Si, Al и Cr и смешанные оксиды Mn, Si, Al и Cr,

ингибирующий слой (14) поверх указанного внутреннего оксидного слоя (15) толщиной 100-500 нм,

и слой покрытия (13) на основе цинка поверх указанного ингибирующего слоя (14) толщиной 3-30 мкм.

11. Оцинкованный отожжённый стальной лист, полученный способом по п. 9, содержащий:

основную часть стали (18), имеющей химический состав, указанный в п. 1,

частично обезуглероженный слой (17) поверх указанной основной части стали (18), имеющий толщину 20-40 мкм, а также имеющий такой мас.% углерода, который отличается от мас.% углерода основной части стали на 5-20%, и имеющий микроструктуру, содержащую по меньшей мере 50% феррита и по меньшей мере один из следующих компонентов: бейнит, мартенсит и/или остаточный аустенит,

обезуглероженный слой (16), внешний по отношению к частично обезуглероженному слою (17), имеющий толщину 5-40 мкм, а также имеющий такой мас.% углерода, который отличается от мас.% углерода основной части стали на менее чем 5%, и имеющий микроструктуру, содержащую по меньшей мере 90% феррита, причем верхняя часть указанного обезуглероженного слоя (16) содержит внутренний оксидный слой (15) толщиной 2-12 мкм, содержащий оксиды элементов Mn, Si, Al и Cr и смешанные оксиды Mn, Si, Al и Cr,

и слой покрытия (12) на основе железа и цинка поверх указанного внутреннего оксидного слоя (15), имеющий толщину 3-30 мкм и содержащий 10-20 мас.% железа.

12. Стальной лист по п. 10 или 11, в котором толщина указанного стального листа составляет 0,5-3,0 мм.

13. Стальной лист по п. 10 или 12, в котором предел прочности при растяжении указанного стального листа составляет более 900 МПа.

14. Точечное сварное соединение по меньшей мере двух металлических листов, содержащее по меньшей мере стальной лист по любому из пп. 11-13, причём указанное соединение не содержит трещин размером более 100 мкм.

15. Применение стального листа с покрытием по любому из пп. 11-13 для изготовления автомобильного транспортного средства.

16. Применение точечного сварного соединения по п. 14 для изготовления автомобильного транспортного средства.

| ОГНЕЗАЩИТНЫЙ СОСТАВ | 2009 |

|

RU2415896C2 |

| ХОЛОДНОКАТАНАЯ ЛИСТОВАЯ СТАЛЬ, СПОСОБ ЕЕ ПРОИЗВОДСТВА И АВТОТРАНСПОРТНОЕ СРЕДСТВО | 2014 |

|

RU2648722C2 |

| ГАЛЬВАНИЗИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ФОРМОВКИ В ГОРЯЧЕМ СОСТОЯНИИ | 2013 |

|

RU2603762C2 |

| ВЫСОКОПРОЧНЫЙ ГАЛЬВАНИЗИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНУЮ ИЗГИБАЕМОСТЬ, И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2012 |

|

RU2569615C2 |

| СПОСОБ ПРОИЗВОДСТВА И КОМПЛЕКС ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ОЦИНКОВАННОЙ И ОТОЖЖЕННОЙ ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2323266C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ ДЕТАЛИ С ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ИЗ КАТАНОГО ЛИСТА С ПОКРЫТИЕМ | 2007 |

|

RU2403309C2 |

| ЛИСТ ДВУХФАЗНОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2605014C2 |

Авторы

Даты

2023-11-17—Публикация

2021-04-22—Подача