Настоящее изобретение относится к способу изготовления стального листа с металлическим покрытием. Изобретение пригодно для изготовления автомобильных транспортных средств.

Хорошо известно использование стальных листов с покрытием для изготовления автомобильных транспортных средств. Может использоваться любой тип стального листа, например, сталь IF (сталь с небольшим количеством металлических включений), сталь TRIP (ТРИП-сталь с пластичностью, обусловленной мартенситным превращением), сталь HSLA (высокопрочная низколегированная сталь) или DP (двухфазная). Такие стальные листы часто покрываются металлическим покрытием, таким как покрытия на основе цинка или покрытия на основе алюминия. Действительно, эти покрытия обеспечивают защиту от коррозии благодаря барьерной и/или катодной защите. Они часто наносятся способом горячего погружения.

Перед нанесением таких покрытий существует стадия подготовки поверхности стального листа. Действительно, после холодной или горячей прокатки стальной лист наматывают для формирования рулонов. Рулоны иногда могут находиться на складах хранения в течение нескольких недель при контакте с воздухом. В этом случае железо стали может реагировать с воздухом, в частности с кислородом воздуха, с образованием оксидов железа на поверхности стального листа. Таким образом, подготовка поверхности обычно выполняется путём отжига в восстановительной атмосфере, то есть включающей газообразный водород (H2), чтобы восстановить оксиды железа до металлического железа на поверхности стали следующим образом:

1. FeO+H2 → Fe(0) +H2O,

2. Fe2O3 + 3H2 → 2 Fe(0) + 3 H2O и

3. Fe3O4 + 4H2 → 4 H2O + 3 Fe(0).

В основном Fe3O4 будет присутствовать на поверхности, но также могут наблюдаться Fe2O3 и FeO.

Однако, особенно для высокопрочной стали или сверхпрочной стали, в стандартной линии отжига атмосфера, включающая от 3 до 20% Н2 с парциальным давлением Н2О, соответствующим точкам росы между -40 и + 10°С, имеет окислительный потенциал для легирующих элементов, имеющих более высокое сродство к кислороду (по сравнению с железом), таких как марганец (Mn), алюминий (Al), кремний (Si) или хром (Cr). Таким образом, хотя стандартная атмосфера является восстановительной для оксидов железа, указанные легирующие элементы могут окисляться и приводить к образованию слоя оксидов на поверхности. Эти оксиды, например оксид марганца (MnO) или оксид кремния (SiO2), могут присутствовать в виде непрерывной пленки на поверхности стального листа или в виде прерывистых включений или небольших пятен. Они препятствуют соответствующему сцеплению наносимого металлического покрытия и могут привести к появлению зон, в которых отсутствует покрытие на конечном продукте, или проблемам, связанным с отслоением покрытия. Чтобы ограничить наличие этих слоёв оксидов легирующих элементов очень малое количество H2O могло бы позволить уменьшить толщину и площадь покрытия поверхности стали этим оксидным слоем.

Один из подходов заключается в снижении парциального давления H2O в атмосфере отжига путём ограничения реакций (1), (2) и (3) во время стадии нагрева. Это достигается тем, что подаётся очень низкое количество H2, намного ниже, чем в стандартной атмосфере, как описано выше.

В CN103507324 раскрыта стальная пластина с покрытием из сплава цинк-алюминий-магний. Согласно способу изготовления холоднокатаная полоса стали подвергается непрерывному отжигу и покрытию способом горячего погружения в установке непрерывного горячего цинкования, а затем проводят обработку сплава на стальной пластине, покрытой сплавом цинк-алюминий-магний способом горячего погружения. Перед покрытием горячим погружением стальной лист отжигают в атмосфере, включающей N2 и 0,5 – 30% об. H2.

Однако в этой заявке не указан способ реализации, чтобы получить непрерывный отжиг с атмосферой, включающей очень низкое количество H2. В примерах количество H2 составляет не менее 5% об. Действительно, на практике получение очень низкого количества H2 в печи непрерывного отжига очень затруднено в промышленном масштабе.

Задача изобретения состоит в разработке простого способа изготовления стали с покрытием, причём непрерывный отжиг проводят в атмосфере, включающей очень низкое количество H2. Целью является предложение, в частности, простого и недорогого способа в промышленном масштабе, который позволяет улучшить сцепление последующего покрытия со стальным листом.

Эта задача достигается путём создания стального листа с металлическим покрытием по п. 1. Этот способ также может включать характеристики по пп. 2 - 24.

Другие характеристики и преимущества изобретения станут очевидными из последующего подробного описания изобретения.

Чтобы проиллюстрировать изобретение, будут описаны различные осуществления и испытания в не ограничивающих примерах, в частности со ссылкой на следующую фигуру:

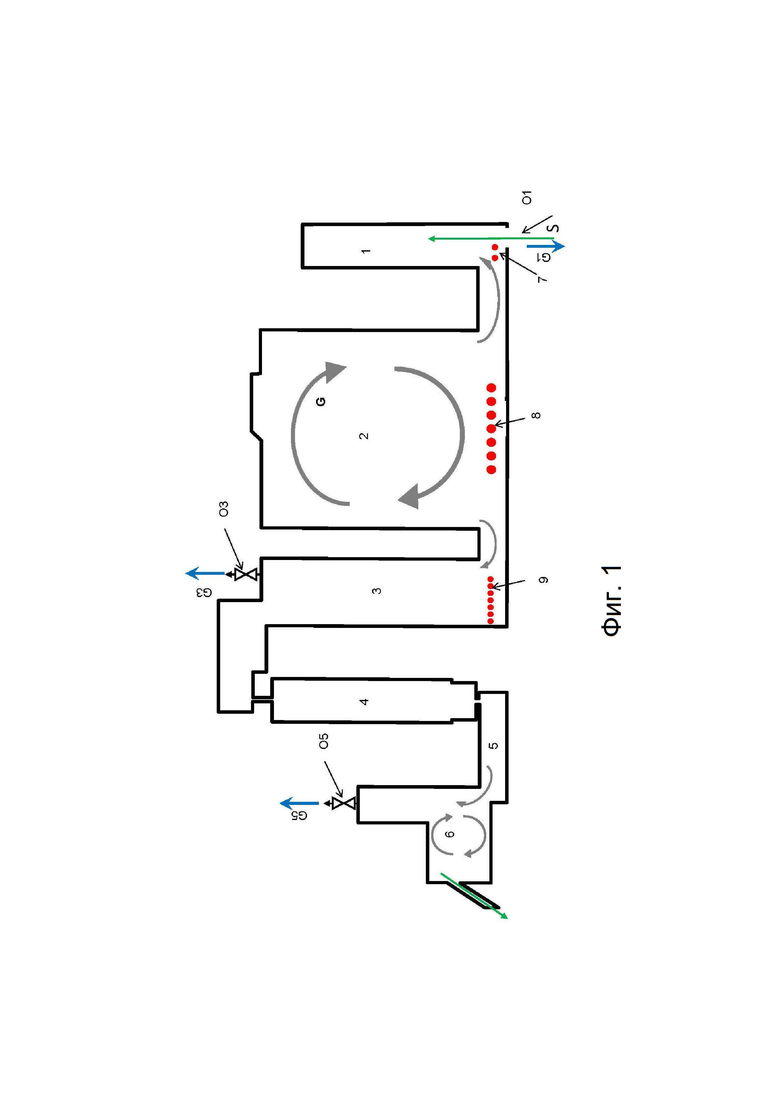

фиг. 1 иллюстрирует один пример способа изготовления стального листа с покрытием согласно настоящему изобретению.

Будут определены следующие термины:

- Все проценты «%» газовых потоков являются объёмными и

- Все проценты «%» состава стали являются массовыми.

Название «сталь» или «стальной лист» означает стальной лист, имеющий состав, обеспечивающий детали достигать предел прочности при растяжении до 2500 МПа и более предпочтительно до 2000 МПа. Например, предел прочности при растяжении выше или равен 500 МПа, предпочтительно выше или равен 1000 МПа, преимущественно выше или равен 1500 МПа.

Предпочтительно массовый состав стального листа является следующим:

0,05 ≤ C ≤ 0,6%,

Mn ≤ 6,0%,

Si ≤ 3,0%,

0,02 ≤ Cr ≤ 2,0%,

0,01 ≤ Al ≤ 4,0%,

Nb ≤ 0,2%,

Ti ≤ 0,4%,

Mo ≤ 1,0%,

Ni ≤ 3,0%,

0,00001 ≤ B ≤ 0,1%,

остальное железо и неизбежные примеси производства стали.

Например, стальной лист может представлять собой сталь IF, сталь TRIP, сталь DP или сталь HSLA.

Стальной лист может быть получен путём горячей прокатки и необязательно холодной прокатки в зависимости от искомой толщины, которая может составлять, например, 0,7 - 3,0 мм.

Изобретение относится к способу изготовления стального листа с покрытием, последовательно включающему следующие стадии:

А. Непрерывный отжиг стального листа в печи непрерывного отжига, включающий следующие стадии:

1) Стадию предварительного нагрева, выполняемую при давлении Р1 в секции предварительного нагрева, включающей атмосферу А1, состоящую по меньшей мере из одного инертного газа и содержащую 3,0% об. или менее Н2, точка росы A1 DP1 ниже -20°C, такая секция включает по меньшей мере один ввод O1, позволяющее вводить стальной лист,

2) Стадию нагрева, выполняемую в секции нагрева при давлении Р2, выше, чем Р1, включающей атмосферу А2, состоящую по меньшей мере из одного инертного газа и содержащую 0,5% об. или менее Н2, точка росы А2 DP2 ниже -40°С, входящий газ, включающий по меньшей мере инертный газ, непрерывно подают в секцию нагрева,

3) Стадию выдержки, выполняемую в секции выдержки при давлении Р3, ниже, чем Р2, включающей атмосферу А3, состоящую по меньшей мере из одного инертного газа и содержащую 3,0% об. или менее Н2, точка росы А3 DP3 ниже -40°C, такая секция включает по меньшей мере один ввод O3,

4) Стадию охлаждения, выполняемую при давлении Р4, выше атмосферного, в секции охлаждения, включающей атмосферу А4, состоящую по меньшей мере из одного инертного газа и включающую по меньшей мере 1,0% об. Н2, точка росы A4 DP4 ниже -30°C,

5) Необязательно стадию выравнивания температур, выполняемую в секции выравнивания при давлении Р5, включающей атмосферу А5, состоящую по меньшей мере из одного инертного газа и включающую по меньшей мере 2,0% об. Н2, точка росы А5 DP5 ниже -30°С, такая секция включает по меньшей мере один ввод O5 и

6) Стадию перемещения, выполняемую в секции установки с горячими натяжными роликами, направляющей стальной лист на стадию покрытия способом горячего погружения при давлении Р6, включающей атмосферу А6, состоящей по меньшей мере из одного инертного газа и включающей по меньшей мере 2,0% об. Н2, точка росы А6 DP6 ниже -30°С, такая секция необязательно включает по меньшей мере один ввод О6,

по которому А2 непрерывно удаляется в секции предварительного нагрева и выдержки, причём А1 и А3 выпускаются периодически или непрерывно из печи соответственно по О1 и О3 и в котором А6 или А5 и А6 выпускаются периодически или непрерывно из печи соответственно по О6 или O5 и

B. Стадия покрытия методом горячего погружения.

Таким образом, способ включает, прежде всего, стадию предварительного нагрева 1), обычно реализуемого в течение времени предварительного нагрева t1 между 1 и 90 с. Предпочтительно секция предварительного нагрева включает от 1 до 5 вводов O1, более предпочтительно 1 или 2 ввода O1. Предпочтительно точка росы DP1 ниже -30°C, более предпочтительно ниже -40°C и преимущественно ниже -50°C.

Затем стадию нагрева 2) выполняют, например, в течение времени нагрева t2 между 30 и 810 сек. Полагают, что на этой стадии оксиды железа, присутствующие на стальном листе, восстанавливаются до металлического железа (Fe(0)) углеродом, присутствующим в стальном листе, по одной или нескольким следующим реакциям:

1. FeO + C → CO + Fe(0),

2. Fe2O3 + 3 C → 3 CO + 2 Fe(0) и

3. Fe3O4 + 4 C → 4 CO + 3 Fe(0).

Действительно, не желая связывать себя какой-либо теорией, представляется, что отсутствие или остаточное присутствие, то есть ниже или равное 0,5% по объёму Н2 в секции нагрева предотвращает или по меньшей мере значительно ограничивает образование H2O. Таким образом, особенно для высокопрочной стали или сверхпрочной стали с легирующими элементами с высоким сродством с кислородом образование их оксидов резко уменьшается во время отжига. Это приводит к действительно соответствующей подготовке поверхности стального листа для покрытия горячим погружением, то есть подходящей покрываемости и смачиваемости поверхности стального листа.

Предпочтительно стадию предварительного нагрева 1) выполняют путём нагрева стального листа при температуре окружающей среды до температуры Т1, Т1 составляет 200 - 350°С, и стадию нагрева 2) выполняют путём нагрева стального листа от Т1 до Т2, T2 составляет 600 - 1000°C. Не опираясь на какую-либо теорию, полагается, что реакции (1), (2) и (3) проходят между 350 и 1000°C.

После стадии нагрева 2) проводят стадию выдержки, обычно в течение времени выдержки t3 между 30 и 480 с.

Для получения непрерывного отжига, имеющего атмосферу, включающую очень низкое количество H2 для предотвращения образования H2O, в дополнение к отсутствию введения H2 и H2O в зону нагрева, изобретатели установили, что важно управлять потоками газа различным образом в промышленных печах. Действительно, как правило, газы поступают из зоны выдержки в зону нагрева перед выходом из печи в области предварительного нагрева. В этом случае невозможно получить искомую атмосферу, особенно в секции нагрева, где требуется очень небольшое количество H2.

Неожиданно было установлено, что распределение по зонам осуществляется между областями охлаждения и выдержки присутствием по меньшей мере одного ввода O3 в области выдержки. Таким образом, A2 непрерывно удаляется в секции предварительного нагрева и выдержки, A1 и A3 выпускаются периодически или непрерывно из печи соответственно по O1 и O3. Таким образом, присутствие H2 до 3,0% в зоне выдержки является приемлемым, поскольку количество H2 не повышается в зоне нагрева, и H2O не может образовываться в зоне выдержки для участия в реакциях (1), (2) и/или (3), поскольку оксиды железа на поверхности стали уже были восстановлены до металлического железа в секции нагрева. Согласно изобретению только поток остаточного газа может поступать из зоны выдержки или предварительного нагрева в область нагрева, что приводит к искомому распределению по зонам области нагрева. В зоне выдержки присутствие H2 до 3,0% может быть связано с утечкой из секции охлаждения. В области предварительного нагрева присутствие H2 до 3,0% может быть связано с утечкой из O1.

Предпочтительно секция выдержки включает от 1 до 5 вводов O3, более предпочтительно 1 или 2 ввода O3.

Предпочтительно, процент выходящего потока газа, удаляемого по O1, относительно поступающего газа печи непрерывного отжига выше или равен 15%, и процент выходящего потока газа по O3 относительно поступающего газа печи непрерывного отжига выше или равен 25%. Преимущественно процент выходящего потока газа по O3 относительно поступающего газа печи непрерывного отжига выше или равен 30%. Предпочтительно, входящий газ поступает из секции нагрева и проходит через секцию выдержки.

В предпочтительном осуществлении независимо друг от друга атмосфера А1 и А3 включает Н2 в количестве ниже или равном 1,0%, предпочтительно ниже или равном 0,5% об.

Предпочтительно по меньшей мере одна из атмосфер, выбранных из А1, А2 и А3, включает Н2 в количестве ниже или равном 0,25% об.

Предпочтительно по меньшей мере одна точка росы, выбранная из DP2 и DP3, ниже -50°C.

Предпочтительно, стадия 3 выдержки реализуется путём нагрева стального листа от температуры Т2 до температуры выдержки Т3, Т3 составляет 600 - 1000°С. В этом предпочтительном осуществлении Т2 предпочтительно равна Т3. В некоторых случаях T2 может быть ниже или выше, чем T3, поэтому температура стального листа регулируется в зависимости от обеих температур.

Затем стальной лист предпочтительно охлаждают от Т3 до температуры Т4 между 400 и 800°С. Эта температура представляет температуру входа стальной полосы в ванну. Обычно стадия охлаждения выполняется в течение времени охлаждения t4 между 1 и 50 с. Предпочтительно стадию 4) охлаждения проводят в атмосфере А4, включающей по меньшей мере 10% Н2.

В одном предпочтительном осуществлении Р4 выше, чем Р3, А4 непрерывно удаляется к вводу О3 секции выдержки. В другом предпочтительном осуществлении Р4 ниже, чем Р3, А4 непрерывно удаляется к установке с горячими натяжными роликами или секции выравнивания температур. Таким образом, в зависимости от разности давлений между P4 и P3 поток газа в печи изменяется так, что A4 удаляется в сторону O3 или в сторону установки с горячими натяжными роликами или секции выравнивания температур.

Затем предпочтительно стадию выравнивания 5) выполняют в секции для выравнивания температуры краёв и центра стального листа и необязательно для осуществления перестаривания.

После этого выполняют стадию 6) перемещения в секцию установки с горячими натяжными роликами для направления стального листа на покрытие способом горячего погружения.

В соответствии с изобретением А6 периодически или непрерывно выпускается из печи соответственно по О6, или А5 и А6 периодически или непрерывно выпускаются из печи соответственно по О5. Предпочтительно в секции установки с горячими натяжными роликами или в области выравнивания температур процент выходящего потока газа, удаляемого по O5 или O6 относительно входящего газа печи непрерывного отжига, выше или равен 15%. Предпочтительно секция выравнивания или установки с горячими натяжными роликами включает от 1 до 5 вводов O5 или O6, более предпочтительно 1 или 2 ввода O5 или O6.

Предпочтительно по меньшей мере одна точка росы, выбранная из DP4, DP5 и DP6, ниже -40°C.

Преимущественно стадию выравнивания 5) и стадию перемещения 6) выполняют при температуре Т5 между 400 и 800°С в течение времени t5 обычно между 20 и 1000 с.

Предпочтительно инертный газ также непрерывно вводят в зону предварительного нагрева, секцию выдержки или в обе.

Предпочтительно, инертный газ и Н2 непрерывно вводят по меньшей мере в один из участков, выбранных из секции охлаждения, секции выравнивания и секции установки с горячими натяжными роликами. В этом предпочтительном осуществлении входящий газ дополнительно включает вводимый инертный газ и вводимый H2.

Инертный газ и Н2 могут быть введены в печь любым устройством, известным специалисту в данной области техники.

Инертный газ выбирают, например, из азота, гелия, неона, аргона, криптона, ксенона или их смеси.

Предпочтительно ввод представляет собой отверстие, контролируемое клапаном, выпускную трубу, контролируемую клапаном или входной затвор для полосы.

Затем нанесение покрытия B) проводят путём нанесения покрытия методом горячего погружения. Предпочтительно стадию В) выполняют с помощью ванны металлического расплава, включающего по меньшей мере один из следующих элементов, выбранных из цинка, алюминия, кремния и магния, а также неизбежные примеси и остаточные элементы из загружаемых слитков или проходящего в ванне расплава стального листа.

Например, необязательные примеси выбраны из Sr, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причём массовое содержание каждого дополнительного элемента составляет менее 0,3% масс. Остаточные элементы из загружаемых слитков или проходящего в ванне расплава стального листа могут быть железом с массовым содержанием до 5,0%, предпочтительно 3,0%.

Состав ванны расплава зависит от требуемых покрытий. Например, они могут быть следующими (всё содержание в % масс.):

- Цинковые покрытия: до 0,3% Al, насыщенные железом, остальное Zn,

- Покрытия на основе цинка: 0,1 - 8,0% Al, 0,2 - 8,0% Mg, насыщенные железом, остальное Zn или

- Покрытие на основе алюминия, включающее менее 15% Si, менее 5,0% Fe, необязательно Mg и Zn, остальное Al.

Затем стальной лист можно нагреть для формирования сплава. Например, после такой термообработки может быть получен отожжённый стальной лист с покрытием.

Изобретение теперь будет описано по результатам испытаний, выполненных только для информации. Они не являются ограничивающими.

Примеры

Пример 1. Непрерывный отжиг

Это испытание, показанное на фиг. 1, используется для определения эффективности способа в соответствии с настоящим изобретением. G означает поток газа, присутствующий в печи отжига.

В этом примере используют стальной лист HSLA320, имеющий следующий массовый состав:

Кроме того, в этом примере все давления определяются относительно атмосферного давления. Это означает, что мы должны добавить атмосферное давление, то есть 1013,25 мбар, ко всем относительным давлениям, чтобы получить реальные давления.

Во-первых, в секции предварительного нагрева 1 образец 1 нагревают от температуры окружающей среды до Т1 330°С в течение 34 сек в атмосфере А1, состоящей из N2 с DP1 -41°С, причём N2 непрерывно вводят в секцию предварительного нагрева через вводы 7, такая секция включает один ввод O1, являющий входным затвором. P1 составляет 0,50 мбар относительного давления, то есть 1013,75 мбар, и измеренное количество H2 составляет 0,08% об.

Затем в секции нагрева 2 образец 1 нагревают от 330 до Т2 824°С в течение 314 сек в атмосфере А2, состоящей из N2 с DP2 -52°С, N2 непрерывно вводят в секцию нагрева по вводам 8. P2 составляет 0,64 мбар относительного давления, то есть 1013,84 мбар, и измеренное количество H2 составляет 0,08% об.

Затем проводят стадию выдержки при T3 775°C в течение 119 сек в атмосфере A3, состоящей из N2 с DP3 -52°C, N2 непрерывно вводят в секцию выдержки 3 по вводам 9, такая секция включает один ввод O3 благодаря открытому клапану. P3 составляет 0,56 мбар относительного давления, то есть 1013,81 мбар, и измеренное количество H2 составляет 0,4%.

Образец охлаждают от 775°С до Т4 456°С в течение 17 сек в секции охлаждения 4, включающей атмосферу А4, состоящую из N2 и 11,5% масс. H2 с DP4 -50°С. P4 составляет 1,71 мбар относительного давления, то есть 1014,96 мбар.

Затем в течение 59 секунд проводят стадию выравнивания при Т5 456°С, включающую атмосферу А5, состоящую из N2 и Н2, N2 и 6,5% масс. Н2, непрерывно вводят с DP5 -50°С, такая секция 5 включает один ввод О5 благодаря открытому клапану. P5 составляет 1,98 мбар относительного давления, то есть 1015,23 мбар.

Образец направляют на покрытие способом горячего погружения в секции 6 установки с горячими натяжными роликами, включающей атмосферу A6, состоящую из N2 и H2, N2 и 6,5% об. H2 непрерывно вводят с DP6 -52°С. P6 составляет 1,98 мбар относительного давления, то есть 1015,23 мбар.

Наконец, на образец наносят покрытие способом горячего погружения в ванне расплава, содержащего 0,13% Al, насыщенного железом, и остальное является цинком. Затем стальной лист с покрытием отжигают. Таким образом, A2 непрерывно удаляют в секции предварительного нагрева и выдержки, A1 и A3 выпускают непрерывно из печи соответственно по O1 и O3. Процент отходящего потока газа G1, удаляемого по O1 относительно входящего газа печи непрерывного отжига составляет 28%. Процент выходящего потока газа G3 по O3 относительно входящего газа печи непрерывного отжига составляет 39%.

A4 непрерывно выпускается из печи по O3 и O4.

А5 и А6 непрерывно выпускается из печи по О5. Процент отходящего потока газа G5, удаляемого по O5 относительно входящего газа печи непрерывного отжига составляет 24%.

Считается, что остальная часть вводимого газа, здесь 9%, удаляется за счёт некоторых утечек.

Способ в соответствии с настоящим изобретением позволяет проводить нагрев в атмосфере, включающей очень низкое количество H2, благодаря управлению потоком газа в непрерывном отжиге.

Кроме того, покрываемость проверяют невооруженным глазом после нанесения покрытия методом горячего погружения. Цинковое покрытие является приемлемым, т.е. цинковое покрытие равномерно распределено на стальном листе, и поверхностных дефектов не возникает. Наконец, испытуемый образец из стали с покрытием сгибают под углом 180°. На образец затем наносят перед удалением клейкую ленту, чтобы определить отделяется ли покрытие. Цинковое покрытие не отделяется, что означает подходящую прочность сцепления цинкового покрытия со стальным листом.

Изобретение относится к области металлургии. Для улучшения сцепления покрытия со стальным листом осуществляют непрерывный отжиг в печи с атмосферой инертного газа и Н2, включающий предварительный нагрев до 200-350°С в атмосфере А1 с точкой росы ниже -20°С при давлении Р1, имеющей Н2 менее 3,0% об., последующий нагрев до 600-1000°С в атмосфере А2 с точкой росы ниже -40°С при давлении Р2 выше Р1, имеющей Н2 менее 0,5% об., выдержку в атмосфере А3, имеющей Н2 менее 3,0% об., охлаждение до 400-800°С в атмосфере А4 с точкой росы ниже -30°С, имеющей Н2 менее 2,0% об., выравнивание температуры краев и центра листа в атмосфере А5 с точкой росы ниже -30°С, имеющей Н2 менее 2,0% об., и перемещение листа с помощью устройства с горячими натяжными роликами в ванну металлического расплава для нанесения покрытия в атмосфере А5 с точкой росы ниже -30°С, имеющей Н2 менее 2,0% об., при этом атмосферу А2 непрерывно удаляют в направлении секции печи предварительного нагрева и выдержки, а атмосферы А1, А3, А5 и А6 выпускают периодически или непрерывно через отверстия печи. 23 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления стального листа с покрытием, включающий следующие последовательные стадии:

А) непрерывный отжиг стального листа в печи непрерывного отжига, включающий следующие стадии:

1) стадию предварительного нагрева, выполняемую при давлении Р1 в секции предварительного нагрева, имеющую атмосферу А1, полученную из по меньшей мере одного инертного газа и содержащую 3,0% об. или менее Н2, причем точка росы A1 DP1 ниже -20°C, причем указанная секция содержит по меньшей мере одно отверстие O1, позволяющее вводить стальной лист,

2) стадию нагрева, выполняемую в секции нагрева при давлении Р2 выше, чем Р1, включающую атмосферу А2, полученную из по меньшей мере одного инертного газа и содержащую 0,5% об. или менее Н2, причем точка росы А2 DP2 ниже -40°С, причем входящий газ, включающий в себя по меньшей мере инертный газ, непрерывно вводят в секцию нагрева,

3) стадию выдержки, выполняемую в секции выдержки при давлении Р3 ниже, чем Р2, включающую атмосферу А3, полученную из по меньшей мере одного инертного газа и содержащую 3,0% об. или менее Н2, причем точка росы А3 DP3 ниже -40°C, причем указанная секция содержит по меньшей мере одно отверстие O3,

4) стадию охлаждения, выполняемую при давлении Р4 выше атмосферного, в секции охлаждения, включающей атмосферу А4, полученную из по меньшей мере одного инертного газа и содержащую по меньшей мере 1,0% об. Н2, причем точка росы A4 DP4 ниже -30°C,

5) необязательно стадию выравнивания, выполняемую в секции выравнивания при давлении Р5, включающей атмосферу А5, полученную из по меньшей мере одного инертного газа и содержащую по меньшей мере 2,0% об. Н2, причем точка росы А5 DP5 ниже -30°С, причем указанная секция содержит по меньшей мере одно отверстие O5, и

6) стадию перемещения, выполняемую в секции устройства с горячими натяжными роликами, направляющую стальной лист на стадию нанесения покрытия способом горячего погружения при давлении Р6, включающую атмосферу А6, полученную из по меньшей мере одного инертного газа и содержащую по меньшей мере 2,0% об. Н2, причем точка росы А6 DP6 ниже -30°С, причем указанная секция необязательно содержит по меньшей мере одно отверстие О6,

при этом атмосферу А2 непрерывно удаляют в направлении секции предварительного нагрева и выдержки, причём атмосферы А1 и А3 выпускают периодически или непрерывно из печи соответственно через О1 и О3, при этом А6 или А5 и А6 периодически или непрерывно выпускают из печи соответственно через отверстия О6 или O5, и

B) стадию нанесения покрытия посредством горячего погружения.

2. Способ по п. 1, в котором процент выходящего потока газа, удаляемого через O1, относительно входящего газа печи непрерывного отжига составляет 15% об. или более, а процент выходящего через O3 потока газа относительно входящего газа печи непрерывного отжига составляет 25% об. или более.

3. Способ по п. 1 или 2, в котором процент выходящего через O3 потока газа относительно входящего газа печи непрерывного отжига превышает или равен 30% об.

4. Способ по любому из пп. 1-3, в котором атмосферы A1 и A3 содержат H2 в количестве, составляющем 1,0% об. или менее.

5. Способ по п. 4, в котором атмосферы A1 и A3 содержат H2 в количестве, составляющем 0,5% об. или менее.

6. Способ по любому из пп. 1-5, в котором по меньшей мере одна атмосфера, выбранная из А1, А2 и А3, включает Н2 в количестве ниже или равном 0,25% об.

7. Способ по по любому из пп. 1-6, в котором точка росы DP1 ниже -30°C.

8. Способ по п. 7, в котором DP1 ниже -40°C.

9. Способ по любому из пп. 1-8, в котором по меньшей мере одна точка росы, выбранная из DP1, DP2 и DP3, ниже -50°C.

10. Способ по любому из пп. 1-9, в котором по меньшей мере одна точка росы, выбранная из DP4, DP5 и DP6, ниже -40°C.

11. Способ по любому из пп. 1-10, в котором стадию предварительного нагрева 1) выполняют путём нагрева стального листа при температуре окружающей среды до температуры Т1, составляющей 200-350°С, а стадию нагрева 2) выполняют путём нагрева стального листа от Т1 до температуры Т2, составляющей 600-1000°С.

12. Способ по любому из пп. 1-11, в котором стальной лист нагревают от температуры Т2 до температуры выдержки Т3, составляющей 600-1000°С.

13. Способ по любому из пп. 1-12, в котором P4 выше, чем P3, причём A4 непрерывно удаляют по направлению к отверстию O3 секции выдержки.

14. Способ по любому из пп. 1-12, в котором Р4 ниже, чем Р3, причём А4 непрерывно удаляют по направлению к секции устройства с горячими натяжными роликами или секции выравнивания температуры.

15. Способ по любому из пп. 1-14, в котором стадию охлаждения 4) выполняют в атмосфере А4, включающей по меньшей мере 10% об. H2.

16. Способ по любому из пп. 1-15, в котором стальной лист охлаждают от Т3 до Т4 между 400 и 800°С.

17. Способ по любому из пп. 1-16, в котором стадию выравнивания 5) и стадию перемещения 6) выполняют при температуре Т5 между 400 и 800°С.

18. Способ по любому из пп. 1-17, в котором в секции устройства с горячими натяжными роликами или в области выравнивания процент выходящего потока газа, удаляемого через O5 или O6, относительно входящего газа печи непрерывного отжига составляет 15% об. или более.

19. Способ по любому из пп. 1-18, в котором инертный газ также непрерывно вводят в область предварительного нагрева и/или в секцию выдержки.

20. Способ по любому из пп. 1-19, в котором инертный газ и Н2 непрерывно вводят по меньшей мере в одну из секций, выбранных из секции охлаждения, секции выравнивания и секции устройства с горячими натяжными роликами, а входящий газ дополнительно включает вводимый инертный газ и вводимый H2.

21. Способ по любому из пп. 1-20, в котором инертный газ выбирают из азота, гелия, неона, аргона, криптона, ксенона или их смеси.

22. Способ по любому из пп. 1-21, в котором отверстие представляет собой проход, управляемый клапаном, выводную трубу, управляемую клапаном, или входной затвор для полосы.

23. Способ по любому из пп. 1-22, в котором стадию В) выполняют посредством ванны металлического расплава, включающего в себя по меньшей мере один из следующих элементов, выбранных из цинка, алюминия, кремния и магния и неизбежных примесей и остаточных элементов из загружаемых слитков или от прохода стального листа в ванне расплава.

24. Способ по п. 23, в котором стальной лист с металлическим покрытием отжигают.

| ОЦИНКОВАННАЯ ИЛИ ОЦИНКОВАННАЯ И ОТОЖЖЁННАЯ КРЕМНИЕВАЯ СТАЛЬ | 2008 |

|

RU2451094C2 |

| СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЛИСТА С ПОКРЫТИЕМ | 1998 |

|

RU2203980C2 |

| US 2011252849 A1, 20.10.2011 | |||

| Способ получения 1-метил-N-арил-3-оксо-8-фенил-2-окса-6-тиабицикло[2.2.2]октан-5-карбоксамидов | 2022 |

|

RU2806043C1 |

| JP 2002003953 A, 09.01.2002. | |||

Авторы

Даты

2019-07-31—Публикация

2017-04-18—Подача