Изобретение относится к изготовлению изделий из углерод-углеродных композиционных материалов и предназначено для использования в химической, химико-металлургической, а также в авиационной и космической отраслях промышленности.

Известен способ изготовления изделий из углерод-углеродного композиционного материала, включающий изготовление преформы на основе углеродных волокон, выращивание в ней углеродных нанотрубок и насыщение пироуглеродом вакуумным изотермическим методом; причем выращивание углеродных нанотрубок проводят каталитическим газофазным методом с использованием в качестве предкатализатора солей переходных металлов, раствором которых пропитывают преформу [пат. RU 2324597, 2008]. В соответствии с ним выращивание углеродных нанотрубок в преформе и ее насыщение пироуглеродом вакуумным изотермическим методом проводят раздельно, не в едином технологическом процессе.

При этом перед непосредственным выращиванием углеродных нанотрубок в преформе преформу пропитывают раствором предкатализатора, в качестве которого используют соли переходных металлов, а затем проводят операцию получения из них частичек катализатора путем перевода солей в оксиды при нагреве до 200-500°С и восстановления оксидов до металла при нагреве до 400-750°С в газообразном аммиаке или водороде. Указанный способ мы принимаем в качестве прототипа.

Недостатком способа является длительный цикл изготовления изделий и низкая культура производства при изготовлении изделий из УУКМ, модифицированного углеродными нанотрубками.

Задачей изобретения является уменьшение цикла изготовления изделий из УУКМ без снижения их прочностных характеристик и повышение культуры производства.

Поставленная задача решается за счет того, что в способе, включающем изготовление преформы на основе углеродных волокон, выращивание в ней углеродных нанотрубок и насыщение пироуглеродом вакуумным изотермическим методом; причем выращивание углеродных нанотрубок проводят каталитическим газофазным методом с использованием в качестве предкатализатора солей переходных металлов, раствором которых пропитывают преформу, в соответствии с заявляемым техническим решением выращивание в преформе углеродных нанотрубок и ее насыщение пироуглеродом проводят в едином технологическом процессе; при этом выращивание углеродных нанотрубок в преформе проводят при атмосферном давлении при температуре 750÷800°С в среде метана с выдержкой в течение 10÷48 ч; причем проводят сразу же после сушки преформы при температуре 80÷100°С.

Проведение операций выращивания в преформе углеродных нанотрубок (УНТ) и ее насыщения пироуглеродом вакуумным изотермическим методом в едином технологическом процессе позволяет исключить ставшие ненужными охлаждение преформы после выращивания в ней УНТ, сборку садки на насыщение преформы пироуглеродом вакуумным изотермическим методом и повторный нагрев до температуры осаждения пироуглерода в порах материала преформы, а также позволяет исключить непосредственный контакт обслуживающего персонала с углеродными нанотрубками. То, что выращивание углеродных нанотрубок проводят сразу же после сушки при 80-100°С пропитанной раствором предкатализатора преформы, позволяет исключить ряд подготовительных операций.

То, что операцию выращивания углеродных нанотрубок проводят при атмосферном давлении при температуре 750÷800°С в среде метана с выдержкой в течение 10÷48 ч в зависимости от пористой структуры преформы, обеспечивает наиболее полное и однородное по объему заполнение пор преформы качественными углеродными нанотрубками.

При температуре менее 750°С замедляется рост углеродных нанотрубок. При температуре более 800°С происходит преждевременное отравление катализатора, следствием чего является низкое заполнение пор преформы углеродными нанотрубками (установлено экспериментально).

Насыщение преформы, в которой выращены УНТ, пироуглеродом вакуумным изотермическим методом (признак ограничительной части формулы изобретения) обеспечивает наиболее полное (в сравнении с насыщением при атмосферном давлении в смеси метана с аргоном) заполнение пор пироуглеродом с получением УУКМ как можно с более высокой плотностью. В то же время существует возможность получения УУКМ с промежуточной плотностью при использовании его в качестве углеродной основы для силицирования.

В результате испытаний УУКМ, модифицированного УНТ, выращенными в едином технологическом процессе насыщения преформы пироуглеродом, установлено, что его прочностные характеристики находятся на том же уровне, который имеет УУКМ, содержащий УНТ, полученные при раздельном проведении указанных операций. То, что в предпочтительном варианте выполнения способа операции насыщения преформы пироуглеродом вакуумным изотермическим методом предшествует нагрев и выдержка в течение 1-3 ч при 900-920°С при атмосферном давлении в смеси метана с аргоном, взятых в объемном соотношении 0,4: 1,0, позволяет исключить унос углеродных нанотрубок из объема преформы под воздействием вакуума. Достигается это за счет закрепления их пироуглеродом. При меньшем разбавлении метана аргоном существует опасность образования сажи в объеме реактора и ее осаждение на поверхности насыщаемых пироуглеродом преформ, следствием чего является затруднение диффузии метана вглубь материала преформы из-за образования низкой газопроницаемости поверхностной корочки. Слишком большое разбавление метана аргоном не целесообразно, т.к. приводит к удорожанию процесса.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность изготовить изделия из УУКМ, модифицированного углеродными нанотрубками, при исключении некоторых этапов технологии без уменьшения его прочностных характеристик, а также исключить непосредственный контакт УНТ с персоналом.

Благодаря новому свойству решается поставленная задача, а именно: уменьшается цикл изготовления изделий из УУКМ без снижения их прочностных характеристик, а также улучшается культура производства.

Способ изготовления изделий из УУКМ включает изготовление преформы на основе углеродных волокон, выращивание в ней углеродных нанотрубок и насыщение пироуглеродом вакуумным изотермическим методом; причем выращивание углеродных нанотрубок проводят каталитическим газофазным методом с использованием в качестве предкатализатора солей переходных металлов, раствором которых пропитывают преформу. При этом выращивание в преформе углеродных нанотрубок и ее насыщение пироуглеродом проводят в едином технологическом процессе при атмосферном давлении при температуре 750÷800°С в среде метана с выдержкой в течение 48 ч. Причем проводят сразу же после сушки преформы при температуре 80°С. В предпочтительном варианте выполнения способа операции насыщения преформы пироуглеродом предшествуют нагрев и выдержка в течение 1-3 ч при 900+20°С в смеси метана с аргоном, взятых в объемном соотношении 0,4:1,0.

Ниже приведены примеры изготовления пластин из модифицированного углеродными нанотрубками УУКМ, полученных при раздельном проведении процессов выращивания углеродных нанотрубок и насыщения пироуглеродом вакуумным изотермическим методом, а также при проведении указанных процессов в едином технологическом процессе.

Пример 1.

Изготовили пластину из модифицированного углеродными нанотрубками УУКМ на основе каркаса ткане-прошивной структуры, используя углеродную ткань марки УТ-900ПМ. Для этого указанного типа каркас пропитали предкатализатором, в качестве которого использовали 5,6%-ный раствор формиата никеля. Каркас высушили при 80°С в течение 10 ч.

Выращивание в каркасе углеродных нанотрубок провели в вакуумной установке при атмосферном давлении при температуре 750+800°С в среде метана с выдержкой в течение 48 ч. Для проведения в вакуумной установке процесса выращивания углеродных нанотрубок, проводимого при атмосферном давлении, вакуумную установку дополнительно оснастили байпасной линией, обеспечивающей выход пиролизных газов в атмосферу, минуя вакуумный насос.

После этого, не извлекая каркас из вакуумной установки, создали в ней остаточное давление 27 мм рт.ст.

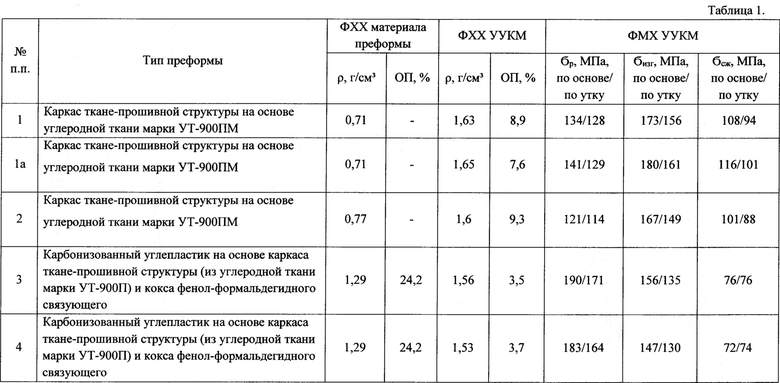

Насыщение каркаса (с выращенными в его объеме углеродными нанотрубками) провели при остаточном давлении 27 мм рт. ст. и ступенчатом подъеме температуры с 900 до 980°С, повышаемой через каждые 30 ч на 20 градусов (суммарное время насыщения пироуглеродом составило 150 ч). Физико-химические характеристики (ФХХ) и физико-механические характеристики (ФМХ) полученного при этом УУКМ приведены в табл.1. Пример 1а.

Пластину из УУКМ, модифицированного углеродными нанотрубками, изготовили аналогично примеру 1 с тем отличием, что перед насыщением каркаса (с выращенными в его объеме углеродными нанотрубками) пироуглеродом вакуумным изотермическим методом каркас нагрели и выдержали в течение 3-х ч при 900+20° при атмосферном давлении в смеси метана с аргоном, взятых в объемном соотношении 0,4:1,0. ФХХ и ФМХ полученного при этом УУКМ приведены в табл.1. Пример 2.

Пластину из модифицированного углеродными нанотрубками УУКМ изготовили аналогично примеру 1 с тем существенным отличием, что выращивание углеродных нанотрубок в объеме каркаса провели не в вакуумной установке, а в установке, предназначенной для работы при атмосферном давлении.

После завершения этой операции каркас извлекли из этой установки и поместили в вакуумную установку, где провели насыщение каркаса пироуглеродом по такому же режиму как в примере 1.

ФХХ и ФМХ полученного при этом УУКМ приведены в табл. 1. Пример 3.

Пластину из модифицированного углеродными нанотрубками УУКМ, изготовили аналогично примеру 1 (т.е. при проведении процессов выращивания углеродных нанотрубок в объеме преформы и насыщения ее пироуглеродом вакуумным изотермическим методом в едином технологическом процессе) при атмосферном давлении с тем существенным отличием, что в качестве преформы вместо каркаса использовали заготовку из карбонизованного углепластика на основе такого же каркаса как в примере 1, а выращивание УНТ провели в течение 10 ч. ФХХ и ФМХ полученного при этом УУКМ приведены в табл.1 Пример 4.

Пластину из модифицированного углеродными нанотрубками УУКМ изготовили аналогично примеру 2 с тем существенным отличием, что в качестве преформы вместо каркаса использовали заготовку из карбонизованного углепластика на основе такого же каркаса как в примере 1, а выращивание УНТ провели в течение 10 ч ФХХ и ФМХ полученного при этом УУКМ приведены в табл. 1. На основе анализа данных, приведенных в табл. 1, следует:

1) Проведение процессов выращивания углеродных нанотрубок в объеме преформы и насыщения ее пироуглеродом в едином технологическом процессе не приводит к снижению прочностных характеристик УУКМ в сравнении с указанными процессами, проводимыми раздельно (сравни между собой пример 1 с примером 2, а пример 3 - с примером 4.)

2) Предварительная «провязка» углеродных нанотрубок пироуглеродом (в результате нагрева и выдержки в течение 3-х ч при 900+20°С и атмосферном давлении в смеси метана с аргоном, взятых в объемном соотношении 0,4:1,0) перед созданием вакуума в реакторе позволяет, хотя и незначительно, но повысить прочностные характеристики УУКМ (сравни пример 1 с примером 1а). Обусловлено это, вероятно, тем, что в этом случае углеродные нанотрубки прочно удерживаются в преформе при переходе с атмосферного давления к вакууму.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выращивания углеродных нанотрубок в углеродных каркасах, способ изготовления изделий из модифицированного углеродными нанотрубками углерод-углеродного композиционного материала и углерод-углеродный композиционный материал | 2022 |

|

RU2814277C1 |

| Способ изготовления изделий из углерод-карбидокремниевого композиционного материала, в том числе с градиентными по толщине свойствами | 2023 |

|

RU2819235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КАРБИДОКРЕМНИЕВОЙ МАТРИЦЫ, АРМИРОВАННОЙ УГЛЕРОДНЫМИ ВОЛОКНАМИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2646063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2014 |

|

RU2568660C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2570068C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2658858C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2575272C1 |

| Углерод-углеродный композиционный материал и способ его получения | 2023 |

|

RU2830509C1 |

| Тормозное устройство и способ изготовления его элементов | 2021 |

|

RU2781577C1 |

Изобретение относится к изготовлению изделий из углерод-углеродных композиционных материалов (УУКМ) и предназначено для использования в химической, химико-металлургической, а также в авиационной и космической отраслях промышленности. Способ изготовления изделий из УУКМ включает изготовление преформы на основе углеродных волокон, пропитку преформы раствором предкатализатора выращивания углеродных нанотрубок в виде соли переходного металла, сушку преформы, выращивание в ней углеродных нанотрубок и насыщение пироуглеродом вакуумным изотермическим методом. Выращивание в преформе углеродных нанотрубок и ее насыщение пироуглеродом проводят в едином технологическом процессе при атмосферном давлении при температуре 750-800°С в среде метана с выдержкой в течение 10-48 ч сразу же после сушки преформы при температуре 80-100°С. В предпочтительном варианте выполнения способа перед операцией насыщения преформы пироуглеродом проводят нагрев и выдержку в течение 1-3 ч при 900-920°С в смеси метана с аргоном, взятых в объемном соотношении 0,4:1,0. Техническим результатом является уменьшение цикла изготовления изделий из УУКМ без снижения их прочностных характеристик. 1 з.п. ф-лы, 1 табл.

1. Способ изготовления изделий из углерод-углеродного композиционного материала, включающий изготовление преформы на основе углеродных волокон, пропитку преформы раствором предкатализатора выращивания углеродных нанотрубок в виде соли переходного металла, сушку преформы, выращивание в ней углеродных нанотрубок каталитическим газофазным методом и насыщение пироуглеродом вакуумным изотермическим методом, отличающийся тем, что выращивание в преформе углеродных нанотрубок и ее насыщение пироуглеродом проводят в едином технологическом процессе в вакуумной установке, при этом выращивание углеродных нанотрубок в преформе проводят при атмосферном давлении при температуре 750-800°С в среде метана с выдержкой в течение 10-48 ч сразу же после сушки преформы при температуре 80÷100°С.

2. Способ по п. 1, отличающийся тем, что операции насыщения преформы пироуглеродом предшествуют нагрев и выдержка в течение 1-3 ч при 900-920°С при атмосферном давлении в смеси метана с аргоном, взятых в объемном соотношении 0,4:1,0.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ТЕРМОСТОЙКОГО КОМПОЗИТНОГО МАТЕРИАЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОЙ КОНСТРУКЦИИ, ВОЛОКНИСТАЯ КОНСТРУКЦИЯ, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ, И КОМПОЗИТНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ДАННУЮ КОНСТРУКЦИЮ | 2003 |

|

RU2324597C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2568733C2 |

| EP 3122702 A2, 01.02.2017 | |||

| CN 105948777 B, 29.03.2019. | |||

Авторы

Даты

2025-03-17—Публикация

2024-04-22—Подача