Изобретение относится к производству изделий из углерод-карбидокремниевых композиционных материалов, работающих в окислительных газовых потоках, в абразивосодержащих газовых и жидкостных потоках в условиях значительных механических нагрузок.

Известен способ изготовления изделий из углерод-карбидокремниевого композиционного материала (УККМ), включающий изготовление преформы, уплотнение ее углеродной матрицей и силицирование [пат. RU 2084425, 1997].

В соответствии с ним преформа представляет собой карбонизованный углепластик, а ее уплотнение углеродной матрицей осуществляют путем насыщения пироуглеродом вакуумным изотермическим методом.

Недостатком способа является применимость только для изготовления тонкостенных изделий с однородными по толщине свойствами и большая длительность и сложность изготовления, а также недостаточно высокие эксплуатационные характеристики УККМ в условиях окислительной среды и механического нагружения из-за наличия в нем большого количества свободного кремния и частичной карбидизации углеродных волокон.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления изделий из УККМ, в том числе с градиентными по толщине свойствами, включающий изготовление преформы и уплотнение ее углеродной матрицей с использованием процесса насыщения пироуглеродом термоградиентным методом с приданием получаемой при этом заготовке из углерод-углеродного композиционного материала (УУКМ) однородных или градиентных по толщине свойств и ее силицирование паро-жидкофазным методом. Способ усматривается из пат.RU 2570068, 2015.

Применение способа позволяет изготавливать как тонкостенные, так и толстостенные изделия из УККМ, в том числе с градиентными по толщине свойствами, а также позволяет упростить и сократить длительность их изготовления и повысить эксплуатационные свойства УККМ. Последнее достигается за счет существенного уменьшения содержания в УККМ свободного кремния и повышения прочностных характеристик, что обусловлено уменьшением степени карбидизации углеродных волокон.

Несмотря на достигнутые за счет повышения их прочностньгх характеристик сравнительно высокие эксплуатационные свойства изделий из УККМ, они могут быть еще выше, если УККМ придать еще более высокие прочностные характеристики. Кроме того, страдает культура производства из-за непосредственного контакта обслуживающего персонала с УНТ на стадии получения УУКМ.

Задачей изобретения является повышение эксплуатационных свойств изделий из УККМ без существенного усложнения способа и увеличения длительности их изготовления, а также повышение культуры производства.

Поставленная задача обеспечивается тем, что в способе изготовления изделий из УККМ, в том числе с градиентными по толщине свойствами, включающем изготовление преформы на основе углеродных волокон и уплотнение ее углеродной матрицей с использованием процесса насыщения пироуглеродом термоградиентным методом с приданием получаемой при этом заготовке из углерод-углеродного композиционного материала однородных или градиентных по ее толщине свойств и ее силицирование паро-жидкофазным методом, в соответствии с заявляемым техническим решением перед насыщением преформы пироуглеродом термоградиентным методом в ее порах выращивают углеродные нанотрубки; причем осуществляют это в едином технологическом процессе с ее насыщением пироуглеродом.

Решению поставленной задачи способствует также то, что непосредственно перед силицированием в порах УУКМ выращивают углеродные нанотрубки.

Выращивание УНТ в порах преформы перед насыщением ее пироуглеродом (термоградиентным методом) обеспечивает:

а) измельчение пор в материале преформы за счет частичного заполнения их УНТ и, как следствие, создание условий для измельчения пор в УУКМ, благодаря чему на стадии силицирования в каждую отдельную пору входит ограниченное количество кремния, достаточное только для реакции с пироуглеродом;

б) защиту УНТ пироуглеродом от химического взаимодействия их с кремнием и создание тем самым условий для модификации УККМ углеродными нанотрубками, благодаря чему возрастает прочность УККМ.

При выращивании УНТ в преформе в едином технологическом процессе с насыщением его пироуглеродом термоградиентным методом (возможность чего доказана нами экспериментально) сокращается длительность изготовления углеродной основы для силицирования, т.к. дополнительной операцией является лишь пропитка преформы предкатализатором, являющаяся простой и короткой по времени. Кроме того, упрощается способ изготовления изделий из УККМ, а также возрастает культура производства благодаря отсутствию контакта обслуживающего персонала с УНТ.

Проведение силицирования паро-жидкофазным методом (признак ограничительной части формулы изобретения) позволяет ввести кремний в сколь угодно мелкие поры благодаря тому, что массоперенос кремния в поры материала осуществляется малыми порциями. То, что уплотнение преформы углеродной матрицей проводят с использованием процесса насыщения пироуглеродом термоградиентным методом (признак ограничительной части формулы изобретения) с приданием получаемой заготовке из УУКМ однородных или градиентных по толщине свойств с последующим ее силицированием позволяет получить изделие из УККМ соответственно с однородными или градиентными по его толщине свойствами, а в совокупности с предыдущим признаком - сократить длительность изготовления изделий из УККМ.

То, что в предпочтительном варианте выполнения способа перед силицированием заготовки из УУКМ в его порах выращивают углеродные нанотрубки, позволяет перевести сравнительно крупные поры (если таковые еще остались в нем после насыщения преформы пироуглеродом термоградиентным методом) в мелкие и тем самым исключить образование дефицита углеродной матрицы по отношению к кремнию, который возникал бы, если бы некоторые поры оставались сравнительно крупными.

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство: способность осуществить модификацию УККМ (как с однородными, так и с градиентными по толщине свойствами) углеродными нанотрубками, придающими материалу более высокие прочностные характеристики (причем осуществить это при изготовлении углеродной основы для силицирования без непосредственного контакта с УНТ или ограниченном контакте при реализации предпочтительного выполнения способа изготовления изделий из УККМ). дополнительно уменьшить содержание в нем свободного кремния, а в совокупности с предыдущим признаком - сократить длительность изготовления изделий из УККМ.

Благодаря новому свойству решается поставленная задача, а именно: повышаются эксплуатационные свойства изделий из УККМ, в том числе с градиентными по толщине свойствами, без существенного усложнения способа и увеличения длительности их изготовления при увеличении культуры производства.

Изготовление изделий из УККМ заявляемым способом осуществляют следующим образом.

Вначале одним из известных способов изготавливают преформу.

Затем преформу уплотняют пироуглеродом термоградиентным методом в едином технологическом процессе с выращиванием в каркасе УНТ. Причем уплотнение пироуглеродом проводят с приданием получаемой заготовке из УУКМ однородных или градиентных по ее толщине свойств. После этого заготовку силицируют паро-жидкофазным методом.

Ниже приведены конкретные примеры изготовления изделий заявляемым способом.

Примеры 1 и 1а

Изготовили изделие из УККМ с однородными по толщине свойствами в форме пластины размерами 100 × 200 × 8 мм.

Вначале из углеродной ткани марки Урал-ТМ-4 сформировали каркас ткане-прошивной структуры. Затем каркас пропитали 2%-ным водным раствором формиата кобальта в смеси с формиатом никеля. После этого каркас высушили.

Затем произвели выращивание в порах каркаса углеродных нанотрубок (УНТ), совместив его с насыщением каркаса пироуглеродом термоградиентным методом. Указанный процесс провели при следующих технологических параметрах:

- температура в зоне пиролиза: 800°С;

- скорость движения зоны пиролиза, реализуемая путем движения термопары по толщине каркаса с указанной скоростью - 0,25 мм/ч;

- рабочий газ - сетевой газ с содержанием в нем метана ≥90% об.:

- заглубление термопары в нулевую зону пиролиза и доведение в ней температуры до 980°С с последующим передвижением термопары (а значит, зоны пиролиза с температурой 980°С) по толщине каркаса до его наружной поверхности со скоростью 0,25 мм/ч.

В соответствии с Примером 1 полученную в результате насыщения каркаса пироуглеродом заготовку из углерод-углеродного композиционного материала (УУКМ) подвергли силицированию паро-жидкофазным методом путем нагрева и выдержки ее в парах кремния при 1800-1850°С.

В соответствии с Примером 1а перед силицированием заготовки из УУКМ в ней вырастили УНТ путем пропитки раствором формиата кобальта-никеля, сушки, нагрева и выдержки в среде сетевого газа при температуре 800°С в течение 12 часов. Физико-механические характеристики углерод-карбидокремниевого композиционного материала (УККМ), в том числе на переделах его получения, приведены в таблице 1.

Примеры 2 и 2а

Изготовили изделие из УККМ с однородными по толщине свойствами в форме пластины размером 100 × 200 × 8 мм.

В соответствии с Примером 2 изделие изготовили аналогично Примеру 1 с тем отличием, что в качестве преформы для выращивания в ее порах УНТ, проводимого в едином технологическом процессе с насыщением ее пироуглеродом термоградиентным методом, использовали не каркас, а заготовку из карбонизованного углепластика, армированного тканью Урал-ТМ-4.

В соответствии с Примером 2а перед силицированием заготовки из УУКМ в ее порах вырастили УНТ аналогично Примеру 1а.

Физико-механические характеристики углерод-карбидокремниевого композиционного материала (УККМ), в том числе на переделах его получения, приведены в таблице 1. Пример 3

Изготовили изделие из УККМ с однородными по толщине свойствами в форме пластины размером 100 × 200 × 8 мм.

Изделие изготовили аналогично Примеру 2 с тем отличием, что в качестве преформы использовали заготовку из карбонизованного углепластика, армированного тканью марки УТ-900П на основе высокомодульных углеродных волокон марки УКН-5000. Физико-механические характеристики углерод-карбидокремниевого композиционного материала (УККМ), в том числе на переделах его получения, приведены в таблице 1.

Пример 4

Изготовили изделие из УККМ с однородными по толщине свойствами в форме пластины размерами 100 × 200 × 25 мм.

Изделие изготовили аналогично Примеру 1.

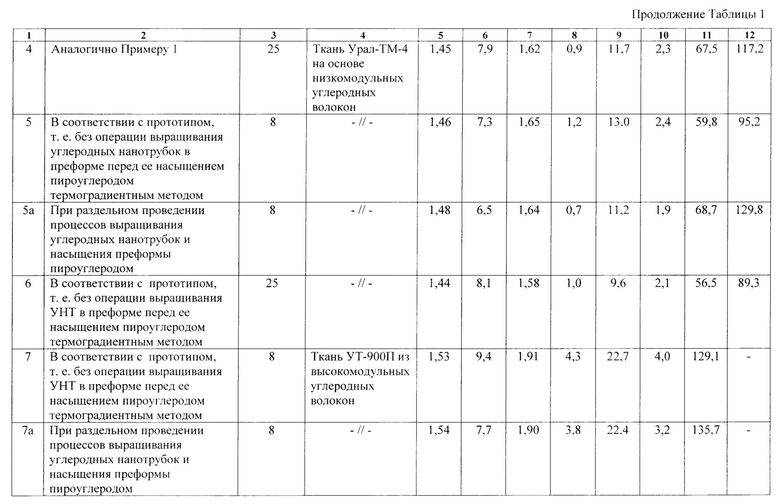

Физико-механические характеристики углерод-карбидокремниевого композиционного материала (УККМ), в том числе на переделах его получения, приведены в таблице 1. Здесь же приведены Примеры 5, 6, 7 изготовления изделий в соответствии со способом-прототипом, в котором перед насыщением преформы пироуглеродом в ней не выращивают УНТ, а также Примеры 5а и 7а, в которых перед насыщением преформы пироуглеродом в ней выращивают УНТ, но осуществляют указанные процессы раздельно. Раздельное проведение указанных процессов предусматривает выращивание УНТ в реакторе изотермического нагрева с последующим проведением процесса насыщения преформы пироуглеродом в условиях градиента температур по толщине преформы, т.е. в другом реакторе.

На основе анализа результатов, приведенных в таблице 1, следует:

1) при практически одинаковой плотности УККМ, получаемый в соответствии с заявляемым способом, т.е. при выращивании УНТ в преформе и ее насыщении пироуглеродом в едином технологическом процессе, имеет более высокие прочностные характеристики и меньшее содержание в нем свободного кремния, чем УККМ, получаемый в соответствии со способом-прототипом, т.е. без выращивания УНТ в преформе перед операцией ее насыщения пироуглеродом (сравни между собой Примеры 1 и 5, 3 и 7, 4 и 6);

2) при практически одинаковой плотности УККМ, получаемый в соответствии с заявляемым способом, имеет лишь не на много более высокие прочностные характеристики, чем УККМ, получаемый при раздельном проведении операций выращивания УНТ в преформе и ее насыщения пироуглеродом (сравни между собой Примеры 1 и 5а, 3 и 7а);

3) выращивание УНТ в порах УУКМ непосредственно перед силицированием (в предпочтительном варианте выполнения способа) приводит к снижению содержания свободного кремния в УККМ и дополнительному увеличению его прочности (сравни между собой Примеры 1 и 1а, 2 и 2а).

Примеры 8 и 8а

Изготовили изделие из УККМ с градиентными по толщине свойствами в форме пластины размерами 100 × 200 × 8 мм.

Изделие изготовили аналогично Примеру 1 с тем существенным отличием, что термопару с температурой на ней 980°С передвинули по толщине каркаса (Пример 8) или заготовки из карбонизованного углепластика (Пример 8а) на расстояние 5 мм от нулевой зоны (а не до наружной поверхности преформы). После этого в порах полученного при этом материала сформировали кокс путем пропитки коксообразующим связующим с последующей карбонизацией.

Полученную после формирования кокса заготовку из УУКМ подвергли силицированию паро-жидкофазным методом путем нагрева и выдержки ее в парах кремния при 1800-1850°С. При этом первоначальный массоперенос кремния в поры материала из-за наличия в нем высокой химической активности кокса осуществили при 1500-1550°С. Физико-механические характеристики углерод-карбидокремниевого композиционного материала (УККМ), в том числе на переделах его получения, приведены в таблице 2.

Примеры 9 и 9а

Изготовили изделие из УККМ с градиентными по толщине свойствами в форме пластины размерами 100 × 200 × 8 мм.

Изделие изготовили аналогично Примерам 8 и 8а с той разницей, что после формирования в порах УУКМ кокса дополнительно вырастили в них перед силицированием УНТ. Физико-механические характеристики углерод-карбидокремниевого композиционного материала (УККМ), в том числе на переделах его получения, приведены в таблице 2.

Пример 10

Изготовили изделие из УККМ с градиентными по толщине свойствами в форме пластины размерами 100 × 200 × 25 мм. Изделие изготовили аналогично Примеру 9.

Физико-механические характеристики углерод-карбидокремниевого композиционного материала (УККМ), в том числе на переделах его получения, приведены в таблице 2.

Пример 11

Изготовили изделие из УККМ с градиентными по толщине свойствами в форме пластины размерами 100 × 200 × 8 мм.

Изделие изготовили аналогично Примеру 8а с тем существенным отличием, в качестве преформы использовали заготовку из карбонизованного углепластика, армированного тканью марки УТ-900П на основе высокомодульных углеродных волокон марки УКН- 5000.

Физико-механические характеристики углерод-карбидокремниевого композиционного материала (УККМ), в том числе на переделах его получения, приведены в таблице 2. Здесь же приведены Примеры 12, 13. 14 изготовления изделий в соответствии со способом-прототипом, в котором перед насыщением преформы пироуглеродом в ней не выращивают УНТ, а также Пример 12а, в котором перед насыщением преформы пироуглеродом в ней выращивают УНТ, но осуществляют указанные процессы раздельно. Раздельное проведение указанных процессов предусматривает выращивание УНТ в реакторе изотермического нагрева с последующим проведением процесса насыщения преформы пироуглеродом в условиях температур по толщине преформы, т. е. в другом реакторе.

На основе анализа результатов, приведенных в таблице 2, следует:

1) обладающий градиентными по толщине свойствами УККМ изделий, изготовленных заявляемым способом, т.е. при выращивании УНТ в преформе и ее насыщении пироуглеродом в едином технологическом процессе, имеет более высокие прочностные характеристики и меньшее содержание свободного кремния на всей толщине изделия, чем УККМ, получаемый в соответствии со способом-прототипом (сравни между собой Примеры 8 и 12, 10 и 13, 11 и 14);

2) УККМ, обладающий градиентными свойствами по толщине изделий, изготовленных заявляемым способом, т.е. при выращивании УНТ в преформе и ее насыщении пироуглеродом в едином технологическом процессе, имеет лишь не намного большие прочностные характеристики, чем УККМ, получаемый при раздельном проведении операций выращивания УНТ в преформе и ее насыщении пироуглеродом (сравни между собой Примеры 12 и 12а).

Изобретение относится к производству изделий из углерод-карбидокремниевых композиционных материалов, работающих в окислительных газовых потоках, в абразивосодержащих газовых и жидкостных потоках в условиях значительных механических нагрузок. Способ изготовления изделий из углерод-карбидокремниевого композиционного материала, в том числе с градиентными по толщине свойствами, включает изготовление преформы на основе углеродных волокон, уплотнение ее углеродной матрицей с использованием процесса насыщения пироуглеродом термоградиентным методом с приданием получаемой при этом заготовке из углерод-углеродного композиционного материала однородных или градиентных по ее толщине свойств и ее силицирование паро-жидкофазным методом. Перед насыщением преформы пироуглеродом термоградиентным методом в ее порах выращивают углеродные нанотрубки, причем осуществляют это в едином технологическом процессе с ее насыщением пироуглеродом. Непосредственно перед силицированием заготовки из углерод-углеродного композиционного материала в его порах могут быть выращены углеродные нанотрубки. Технический результат изобретения: повышение эксплуатационных свойств изделий из углерод-карбидокремниевого композиционного материала без существенного усложнения способа и увеличения длительности их изготовления. 1 з.п. ф-лы, 2 табл.

1. Способ изготовления изделий из углерод-карбидокремниевого композиционного материала, в том числе с градиентными по толщине свойствами, включающий изготовление преформы на основе углеродных волокон и уплотнение ее углеродной матрицей с использованием процесса насыщения пироуглеродом термоградиентным методом с приданием получаемой при этом заготовке из углерод-углеродного композиционного материала однородных или градиентных по ее толщине свойств, и ее силицирование паро-жидкофазным методом, отличающийся тем, что перед насыщением преформы пироуглеродом термоградиентным методом в ее порах выращивают углеродные нанотрубки; причем осуществляют это в едином технологическом процессе с ее насыщением пироуглеродом.

2. Способ по п. 1, отличающийся тем, что перед силицированием заготовки из углерод-углеродного композиционного материала в его порах выращивают углеродные нанотрубки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2570068C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРКАСА ОБЪЁМНОЙ СТРУКТУРЫ И ДИСПЕРСНО-УПРОЧНЁННОЙ НАНО- И/ИЛИ УЛЬТРАДИСПЕРСНЫМИ ЧАСТИЦАМИ ТУГОПЛАВКИХ СОЕДИНЕНИЙ УГЛЕРОДНОЙ ИЛИ УГЛЕРОД-КЕРАМИЧЕСКОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2779626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2014 |

|

RU2568660C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| Автономный волнограф | 1975 |

|

SU532759A1 |

| CN 109721367 A, 07.05.2019. | |||

Авторы

Даты

2024-05-15—Публикация

2023-12-19—Подача