Изобретение относится к области порошковой металлургии, а именно к устройствам для получения порошкообразных тугоплавких соединений металлов, которые могут быть использованы, например, в производстве безвольфрамовых твердых сплавов.

Целью изобретения является упрощение процесса при получении мелкодисперсного порошка и повышение выхода годного.

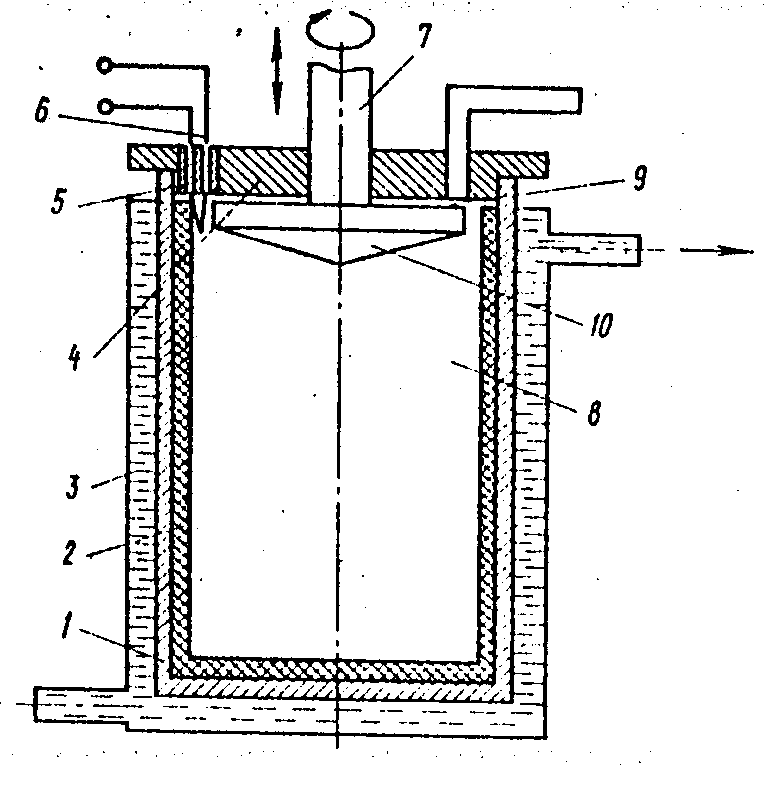

На чертеже изображен предложенный реактор.

Реактор для получения тугоплавких соединений металлов в режиме горения состоит из цилиндрического стального корпуса 1, снабженного графитовой футеровкой 2 и водяной рубашкой охлаждения 3, и крышки 4, имеющей инициирующее устройство 5 и патрубок 6 для напуска и удаления газов. По оси реактора установлен ротор 7, способный перемещаться вдоль оси и вращаться вокруг нее. Ротор делит внутренний объем реактора на реакционный объем 8 и свободный объем 9. Поверхность ротора, обращенная к реакционному объему, выполнена в виде конуса 10. Между боковыми стенками, реактора и ротором имеется зазор.

Предварительно приготовленную реакционную смесь насыпают в реакционный объем 8 и уплотняют. Через водяную рубашку охлаждения 3 пускают воду. Спираль инициирующего устройства касается реакционной смеси через зазор между ротором 7 и боковой поверхностью реактора. Реактор закрывают крышкой 4, ротор приводят во вращение и прижимают к реакционной смеси. В реакционной смеси с помощью инициирующего устройства 5 возбуждают реакцию горения. Продукты горения в виде мелкодисперсного порошкообразного тугоплавкого материала удаляются из реакционного объема 8 в свободный объем 9 через зазор между ротором и боковой стенкой реактора. После того, как ротор достигнет дна корпуса реактора, вращение ротора останавливают, крышку 4 поднимают и готовый порошкообразный тугоплавкий материал извлекают из реактора.

В лабораторных условиях изготовлен и испытан в работе реактор объемом 190 см3, высотой 100 мм, внутренним диаметром 50 мм. Корпус изготовлен из стали толщиной 1 мм, графитовая футеровка толщиной 5 мм, крышка из стали толщиной 5 мм. Патрубок 6 изготовлен из стали, внутренний диаметр 10 мм. Инициирующее устройство содержит вольфрамовую спираль, через которую пропускают ток 60-80 А под напряжением 40-60 В. Ротор изготовлен из стали. Диаметр конуса 10 ротора равен 40 мм, угол при вершине конуса равен 168о. В реактор была загружена реакционная смесь, состоящая из 100 г порошка марки ПТС с размером частиц 100 мкм и 25,4 углерода марки ПМ-15ТС с размером частиц 1 мкм. Затраты времени на проведение синтеза составили 5 мин на подготовку (взвешивание и загрузка реакционной смеси в реактор, центрирование ротора, подключение инициирую- щего устройства), 2 мин на синтез (от поджига до остановки ротора), 1-2 мин на выгрузку готового продукта, всего 10 мин.

Получено 125 г карбида титана в виде мелкодисперсного порошка, Sуд 0,33 м2/г, 97,7% частиц имеют размер меньше 20 мкм.

В аналогичном реакторе без вращающегося ротора в тех же условиях горения той же смеси продукт реакции был получен в том же количестве в виде спека, который для получения порошка размером 20 мкм был раздроблен в щековой дробилке, высеяна фракция 100 мкм, что составило 76 г, которая была измельчена в шаровой мельнице в течение 10 ч. Выход конечного продукта составил примерно 60%

Таким образом, предложенный реактор позволяет получать мелкодисперсный порошкообразный материал при упрощении аппаратного управления технологическим процессом и повышении выхода конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ СОЕДИНЕНИЙ МЕТАЛЛА | 1988 |

|

SU1688530A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО МАТЕРИАЛА | 1988 |

|

RU2072320C1 |

| УСТРОЙСТВО ДЛЯ СИНТЕЗА ПОРОШКОВ НИТРИДОВ, КАРБОНИТРИДОВ И КОМПОЗИЦИЙ НА ИХ ОСНОВЕ | 2000 |

|

RU2196109C2 |

| Способ получения порошка на основе тугоплавких соединений | 2017 |

|

RU2678858C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА МОЛИБДЕНА | 1988 |

|

RU1777311C |

| Способ получения мелкодисперсного порошка гидрида титана | 2024 |

|

RU2833028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИДА ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385837C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ОСНОВЕ ТУГОПЛАВКОГО СОЕДИНЕНИЯ | 1990 |

|

SU1788670A1 |

| СПОСОБ И УСТРОЙСТВО АВТОКЛАВНОГО ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2008 |

|

RU2405045C2 |

| Способ получения изделий из тугоплавких материалов | 2015 |

|

RU2607114C1 |

Изобретение относится к области порошковой металлургии, а именно к устройствам для получения соединений металлов, которые могут быть использованы, например, в производстве безвольфрамовых твердых сплавов. Цель изобретения - упрощение процесса при получении мелкодисперсного порошка и повышение выхода годного. Реакционную смесь насыпают в реакционный объем и уплотняют. Реактор закрывают крышкой 4, ротор приводят во вращение и прижимают к реакционной смеси. В реакционной смеси с помощью инициирующего устройства 5 возбуждают реакцию горения. Продукты горения в виде мелкодисперсного порошка тугоплавкого соединения удаляют из реакционного объема через зазор между ротором и боковой стенкой реактора. После того, как ротор достигнет дна корпуса реактора, вращение ротора останавливают, крышку 4 поднимают и готовый порошок извлекают из реактора. В реакторе был получен порошок карбида титана, у которого 97,7% частиц имеют размер меньше 20 мкм. 1 ил.

РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ СОЕДИНЕНИЙ МЕТАЛЛОВ, содержащий корпус, инициирующее устройство, системы охлаждения и сброса давления, отличающийся тем, что, с целью упрощения процесса при получении мелкодисперсного порошка и повышения выхода годного, он снабжен ротором, установленным в корпусе по его оси с возможностью осевого перемещения, причем рабочая поверхность ротора выполнена в виде конуса, вершиной обращенного вниз.

| Способ получения карбида титана | 1977 |

|

SU644728A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-09—Публикация

1988-09-29—Подача