ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области комплексной очистки от загрязнения окружающей среды и относится к способу очистки охлаждающей воды, используемой в процессе преобразования метанола в олефины, подходящему для удаления и концентрирования частиц в охлаждающей воде, используемой в процессе преобразования метанола в олефины. В частности, в настоящем изобретении предложен способ сепарации в псевдоожиженном слое и устройство для сепарации в псевдоожиженном слое для охлаждающей воды, используемой в процессе преобразования метанола в олефины, а также способ комплексной обработки для рекуперации отработанной жидкости, отработанного газа и рекуперации остаточного тепла отстоявшегося слоя охлаждающей воды, образовавшегося при регенерации сепарационного устройства.

УРОВЕНЬ ТЕХНИКИ

Производство олефинов из метанола, называемое МТО (преобразование метанола в олефины), относится к процессу получения низкоуглеродистых олефинов посредством каталитической реакции с использованием метанола в качестве сырья. Реакцию обычно осуществляют в реакторе с псевдоожиженным слоем, и в настоящее время используемым катализатором является молекулярное сито SAPO-34. Часть частиц катализатора захватывается газообразным продуктом реакции. В настоящее время катализатор извлекается с помощью трехступенчатого или четырехступенчатого циклонного сепаратора. Газообразный продукт реакции, из которого был извлечен катализатор, направляется в охлаждающую колонну для охлаждения. Из-за ограниченной точности сепарации циклонным сепаратором газообразный продукт реакции, из которого был извлечен катализатор, по-прежнему содержит небольшое количество мелкодисперсного порошка катализатора с диаметром частиц менее 10 мкм или менее 5 мкм. После промывки в охлаждающей колонне большая часть мелкодисперсного порошка катализатора остается в охлаждающей воде, а небольшое его количество поступает вместе с газовой фазой в последующую водопромывную колонну. Следовательно, чтобы гарантировать нормальную работу водной системы, необходимо эффективно удалять твердые частицы из охлаждающей воды.

В настоящее время распространенные способы удаления твердых частиц из отработанной воды в основном включают физические способы, химические способы и физико-химические способы. Физические способы в основном включают гравитационный способ, способ центробежной сепарации, способ прецизионной фильтрации, способ мембранной сепарации и т.д. Гравитационный способ имеет низкую погрешность сепарации и не может удалять мелкие частицы из охлаждающей воды. Эффект сепарации плохой, когда способ центробежной сепарации используется для отделения частиц, имеющих диаметр частиц менее 5 мкм. Поскольку частицы в охлаждающей воде, используемой в процессе преобразования метанола в олефины, имеют малый диаметр, они могут легко попасть в каналы фильтрующего элемента устройства прецизионной фильтрации, забить каналы и практически не могут быть удалены обратной промывкой в режиме онлайн. Мембранный способ сепарации широко используется в последние годы из-за его превосходного эффекта сепарации, но он имеет недостатки, заключающиеся в легком засорении, высоких затратах на техническое обслуживание и высокой стоимости из-за высокого содержания твердых частиц в охлаждающей воде, используемой в процессе преобразования метанола в олефины. К химическим способам в основном относятся способ флокуляции, электрохимический способ и т.д. Способ флокуляции плохо очищает мелкие частицы. Кроме того, реагенты для обработки дороги, а также легко вызвать вторичное загрязнение. Способ электрофлокуляции требует потребления большого количества вспомогательных солевых реагентов и электроэнергии, а эксплуатационные расходы высоки. Физико-химические способы в основном включают способ воздушной флотации, способ адсорбции, способ коагуляции и т.д. В способе воздушной флотации потребляются химические реагенты, при этом для его осуществления требуется большая площадь. Адсорбент, используемый в способе адсорбции, имеет ограниченную адсорбционную способность и высокую стоимость, а его регенерация затруднена. Способ коагуляции прост в эксплуатации и для него требуется небольшая площадь, но необходимо добавлять коагулянт, а его стоимость высока.

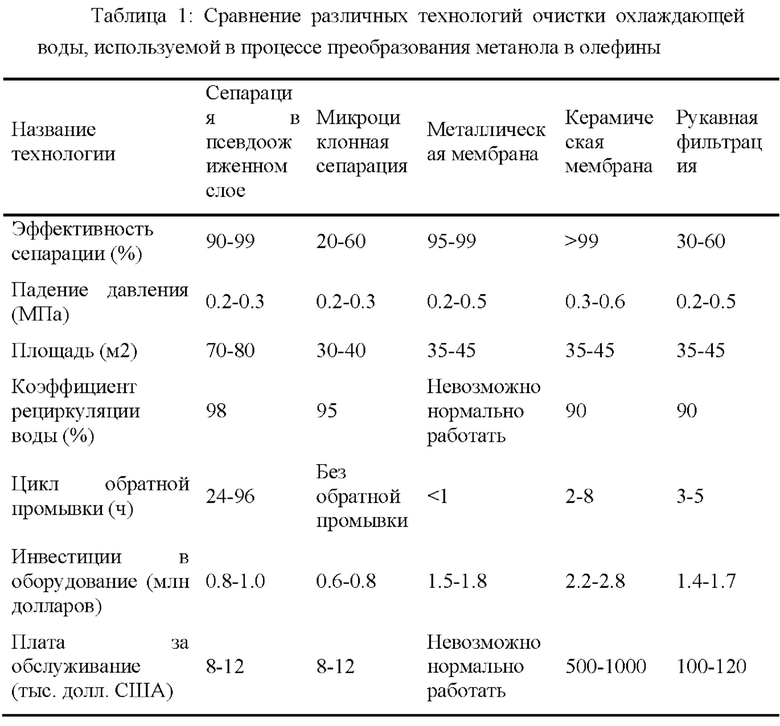

Китайская патентная заявка CN 101352621 А на изобретение раскрывает способ и устройство для удаления твердых частиц из охлаждающей воды и промывочной воды, используемых в процессе преобразования метанола в олефины, с помощью циклона, причем микроциклонный сепаратор используется для удаления катализатора, захваченного охлаждающей водой. Из-за ограниченной точности сепарации циклонного сепаратора, этот способ при практическом применении плохо отделяет частицы размером менее 2,5 мкм, так что мелкие частицы не могут быть эффективно удалены и накапливаются в системе. На Фиг. 1 показаны изменения содержания и диаметра частиц взвесей в охлаждающей воде устройства для преобразования метанола в олефины в соответствии с предшествующим уровнем техники. Как показано на Фиг. 1, при непрерывной работе системы средний диаметр частиц катализатора в охлаждающей воде уменьшается с 10 мкм до 1 мкм. В то же время его общая концентрация значительно возрастает, что свидетельствует о серьезном накоплении мелких частиц в системе. Поскольку мелкие частицы не могут быть эффективно удалены, теплообменник охлаждающей воды и воздухоохладитель сильно засоряются, при этом эффективность теплообмена недостаточна.

В Китайской патентной заявке CN 101352620 А на изобретение раскрыты способ и устройство для микроциклонного концентрирования мелкодисперсного катализатора в охлаждающей воде и промывочной воде, используемых в процессе преобразования метанола в олефины. Китайский патент CN 102093153 В на изобретение раскрывает способ и устройство для оптимизированного сочетания очистки и сепарации газообразного продукта реакции МТО, содержащего мелкодисперсный порошок катализатора. Оба вышеуказанных способа используют многоступенчатый гидроциклонный сепаратор для очистки и концентрирования катализатора в охлаждающей воде и промывочной воде. Однако, из-за сепарирующего характера самого гидроциклона, коэффициент концентрации катализатора ниже 2,5 мкм является недостаточным.

Чтобы решить проблему недостаточной эффективности отделения частиц размером менее 2,5 мкм, перед возвратом отстоявшегося слоя жидкости из циклонного сепаратора в колонну обычно добавляют прецизионное фильтрующее устройство из спеченной металлической сетки для удаления мелких частиц и снижения содержания твердых частиц в охлаждающей воде. Китайская патентная заявка CN 104649446 А на изобретение раскрывает способ и устройство для жидко-твердой сепарации охлаждающей воды и промывочной воды, используемых в процессе преобразования метанола в олефины, в которых используется прецизионная фильтрация для отделения и концентрирования катализатора в охлаждающей воде. Однако при практической эксплуатации из-за малого диаметра частиц в охлаждающей воде и наличия небольшого количества парафиномасляных веществ, частицы и парафиномасляные вещества могут легко попасть в каналы фильтрующего элемента, закупорить каналы и с трудом удаляются обратной промывкой в режиме онлайн, что приводит к недостаточной пропускной способности фильтра и чрезмерному перепаду давления, в результате чего устройство не может нормально работать.

В китайском патенте CN 205031975 U на полезную модель раскрыто устройство для очистки и обработки охлаждающей воды и промывочной воды, используемых в процессе преобразования метанола в олефины. В устройстве для фильтрации используется микропористый фильтрующий элемент. Очистка и регенерация фильтрующего элемента осуществляются за счет введения эффективной обратной продувки газом и применения химического способа очистки. Однако процесс обратной промывки этой системы сложен и требует много времени. Кроме того, затраты на оборудование велики, при этом эксплуатационные расходы также высоки.

Китайский патент CN 103951098 В на изобретение раскрывает способ и устройство для удаления твердых частиц и масла из охлаждающей воды и промывочной воды в процессе преобразования метанола в олефины. В способе используется сверхфильтрационная мембрана для отделения катализатора от охлаждающей воды. Сепарационный эффект способа хороший, но энергопотребление устройства высокое, а также высокие эксплуатационные расходы. Кроме того, помимо других проблем, сверхфильтрационная мембрана подвержена закупорке парафиномасляными веществами. Следовательно, она не подходит для охлаждающей воды, используемой в процессе преобразования метанола в олефины, которая содержит сложные компоненты и требует большой производительности очистки.

Таким образом, требования к очистке высококонцентрированной отработанной воды, использованной в процессе преобразования метанола в олефины, содержащей твердые вещества, не могут быть удовлетворены традиционными физическими способами из-за высокой стоимости или плохого эффекта очистки или традиционными химическими способами из-за вторичного загрязнения, вызванного расходом химикатов и сложностью повторного использования воды после очистки, либо традиционными физико-химическими способами из-за расхода химикатов и высоких эксплуатационных расходов. Таким образом, существует острая необходимость в простом и эффективном способе обработки для устранения плохого эффекта сепарации существующими способами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложен новый способ сепарации в псевдоожиженном слое и новое устройство для сепарации в псевдоожиженном слое для охлаждающей воды, используемой в процессе преобразования метанола в олефины, тем самым решая проблемы, существующие в предшествующем уровне техники.

В одном аспекте настоящего изобретения предложен способ сепарации в псевдоожиженном слое охлаждающей воды, используемой в процессе преобразования метанола в олефины, включающий следующие этапы:

(a) сепарацию жидкой и твердой фаз охлаждающей воды посредством микроциклонного сепаратора для удаления крупных частиц, захваченных охлаждающей водой;

(b) вторичную сепарацию отстоявшегося слоя жидкости из микроциклонного сепаратора посредством сепаратора с псевдоожиженным слоем для удаления остаточных частиц из охлаждающей воды с последующим направлением ее в установку рекуперации остаточного тепла в качестве низкотемпературного источника тепла для рекуперации части остаточного тепла охлаждающей воды, а затем возвращение охлаждающей воды в охлаждающую колонну после теплообмена;

(c) после периода времени непрерывной работы сепаратора с псевдоожиженным слоем, регенерацию сепарирующей среды в сепараторе с псевдоожиженным слоем путем обратной подачи очищенной воды из колонны отгонки легких веществ или охлаждающей воды для высвобождения частиц катализатора, адсорбированных сепарирующей средой; и

(d) направление концентрированных взвесей катализатора из микроциклонного сепаратора и сепаратора с псевдоожиженным слоем в установку напорной фильтрации для обезвоживания фильтрацией под давлением для извлечения катализатора.

В предпочтительном варианте выполнения способ дополнительно включает следующие этапы:

(i) удаление крупных частиц катализатора из газообразного продукта реакции, полученного реакцией исходного метанольного материала в реакторе с псевдоожиженным слоем, и затем направление газообразного продукта реакции в охлаждающую колонну для промывки и охлаждения, и, одлновременно, промывание мелкого порошка катализатора, захваченного газообразным продуктом реакции, в охлаждающей воде;

(ii) направление газообразного продукта реакции, промытого и охлажденного в охлаждающей колонне, в водопромывную колонну для промывки, повторного охлаждения и удаления парафиномасляных веществ, сконденсированных в газообразном продукте реакции;

(iii) выпуск части промывочной воды, полученной после промывки в водопромывной колонне, в колонну отгонки легких веществ для отгонки органических веществ из промывочной воды с получением продукта отгонки, часть которого подвергается очистке в отработанной воде, а оставшаяся часть которого используется для регенерации сепарирующей среды в сепараторе с псевдоожиженным слоем; и

(iv) охлаждение охлаждающей воды, полученной на этапе (i), и промывочной воды, полученной на этапе (ii), путем рекуперации тепла и их повторного использования путем циркуляции, соответственно, в охлаждающей колонне и в водопромывной колонне.

В другом предпочтительном варианте выполнения на этапе (i) содержание твердых частиц в охлаждающей воде составляет 0,1-5,0 г/л, а средний диаметр твердых частиц составляет 0,5-50 мкм.

В другом предпочтительном варианте выполнения после сепарации жидкой и твердой фаз на этапе (а) средний диаметр частиц катализатора в охлаждающей воде уменьшается до 5 мкм или менее, а после вторичной сепарации на этапе (b) содержание катализатора в охлаждающей воде снижается до 10 мг/л или менее, и точность сепарации D85=0,1 мкм.

В другом предпочтительном варианте выполнения падение давления в микроциклонном сепараторе составляет 0,15-0,30 МПа, а падение давления в сепараторе с псевдоожиженным слоем составляет 0,02-0,30 МПа.

В другом предпочтительном варианте выполнения сепаратор с псевдоожиженным слоем работает в периодическом режиме, и после того, как он непрерывно работает, пока не будет достигнут заданный перепад давления, сепарирующая среда очищается и регенерируется путем обратной подачи очищенной воды из колонны отгонки легких веществ или охлаждающей воды, а также в сепаратор с псевдоожиженным слоем подается азот или пар для псевдоожижения сепарирующей среды до состояния кипения.

В другом аспекте в настоящем изобретении предложено устройство для сепарации в псевдоожиженном слое охлаждающей воды, используемой в процессе преобразования метанола в олефины, содержащее:

микроциклонный сепаратор, сообщающийся с охлаждающей колонной для сепарации жидкой и твердой фаз охлаждающей воды для удаления крупных частиц, захваченных охлаждающей водой;

сепаратор с псевдоожиженным слоем, сообщающийся с микроциклонным сепаратором для вторичной сепарации отстоявшегося слоя жидкости из микроциклонного сепаратора для удаления остаточных частиц в охлаждающей воде, которая затем направляется в установку рекуперации остаточного тепла в качестве низкотемпературного источника тепла для рекуперации части остаточного тепла охлаждающей воды, а затем после теплообмена возвращается в охлаждающую колонну; и

установку напорной фильтрации, сообщающуюся с сепаратором с псевдоожиженным слоем для обезвоживания концентрированных взвесей катализатора из микроциклонного сепаратора и сепаратора с псевдоожиженным слоем путем фильтрации под давлением для извлечения катализатора.

В предпочтительном варианте выполнения устройство дополнительно содержит:

реактор с псевдоожиженным слоем для выполнения в нем реакции с исходным метанольным сырьем;

охлаждающую колонну, сообщающуюся с реактором с псевдоожиженным слоем, для промывки и охлаждения газообразного продукта реакции, полученного реакцией в реакторе с псевдоожиженным слоем, после удаления крупных частиц катализатора, при этом промывая мелкодисперсный порошок катализатора, захваченный газообразным продуктом реакции, в охлаждающей воде;

водопромывную колонну, сообщающуюся с охлаждающей колонной, для промывки и повторного охлаждения промытого и охлажденного охлаждающей колонной газообразного продукта реакции и удаления сконденсированных в газообразном продукте реакции парафиномасляных веществ; и

колонну отгонки легких веществ, сообщающуюся с водопромывной колонной, для отгонки легких веществ из части промывочной воды, полученной при промывке в водопромывной колонне;

при этом колонна отгонки легких веществ сообщается с сепаратором с псевдоожиженным слоем, а вода для регенерации сепарирующей среды в сепараторе с псевдоожиженным слоем представляет собой очищенную воду из колонны отгонки легких веществ.

В другом предпочтительном варианте выполнения устройство дополнительно содержит установку рекуперации остаточного тепла, сообщающуюся с сепаратором с псевдоожиженным слоем, для рекуперации тепла из отстоявшегося слоя охлаждающей воды, которая охлаждена для повторного использования.

В другом предпочтительном варианте выполнения в сепараторе с псевдоожиженным слоем используется одна или несколько гранулированных сепарирующих сред, причем материал сепарирующей среды представляет собой органический или неорганический материал, способный адсорбировать частицы катализатора молекулярного сита; а трехфазный циклонный сепаратор расположен в верхней части сепаратора с псевдоожиженным слоем для формирования циклонного поля для усиления эффекта регенерации сепарирующей среды и, одновременно, достижения извлечения частиц среды во время регенерации путем псевдоожижения.

ПОЛЕЗНЫЕ ЭФФЕКТЫ

1) Способ, в соответствии с настоящим изобретением, сочетает последовательно процесс сепарации в микроциклоне и процесс фильтрации в гранулированным слое, что позволяет решить проблему недостаточной эффективности сепарации оригинального комплекта сепараторов для частиц размером менее 5 мкм и устранить недостаток недостаточной сепарирующей способности гранулированного слоя в сепараторе с псевдоожиженным слоем для отработанной воды с одновременным высоким содержанием твердых частиц. Эти два процесса сепарации дополняют друг друга. Между тем, достигается комплексная очистка отработанной жидкости и отработанного газа, образующихся при регенерации очистительного устройства, и рекуперация остаточного тепла из отстоявшегося слоя охлаждающей воды, чтобы реализовать почти нулевой сброс загрязняющих веществ, почти нулевое количество отходов и эффективное использование тепла.

2) Способ, в соответствии с настоящим изобретением, использует гранулированный слой в сепараторе с псевдоожиженным слоем для очистки охлаждающей воды, переливающейся из циклонного сепаратора, и использует функции сепарирующей среды при просеивании, улавливании и адсорбции частиц в воде для постепенного уменьшения содержания частиц в воде с глубиной фильтрующего слоя. По сравнению с прецизионной фильтрацией, в этом способе требуется простое оборудование, небольшие капиталовложения, легкая регенерация сепарирующей среды, низкое энергопотребление и низкие затраты на техническое обслуживание.

3) Способ, в соответствии с настоящим изобретением, использует процесс с псевдоожиженным слоем для регенерации сепарирующей среды и усиливает эффект регенерации сепарирующей среды путем формирования циклонного поля с верхним циклонным сепарационным устройством. При этом извлечение частиц среды достигается при регенерации псевдоожижением. По сравнению с традиционным процессом в гранулированном слое, способ в соответствии с настоящим изобретением имеет преимущества, заключающиеся в более высокой способности к регенерации и лучшем эффекте регенерации, подходящем для сепарации катализатора с сильной адгезией и парафиномасляного вещества в охлаждающей воде, используемой в процессе преобразования метанола в олефины.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи предоставлены для дальнейшего понимания изобретения. Они составляют часть описания только для дальнейшего пояснения изобретения без его ограничения.

Фиг. 1 изображает изменения содержания и диаметр частиц взвешенных веществ в охлаждающей воде устройства для преобразования метанола в олефины, в соответствии с предшествующим уровнем техники.

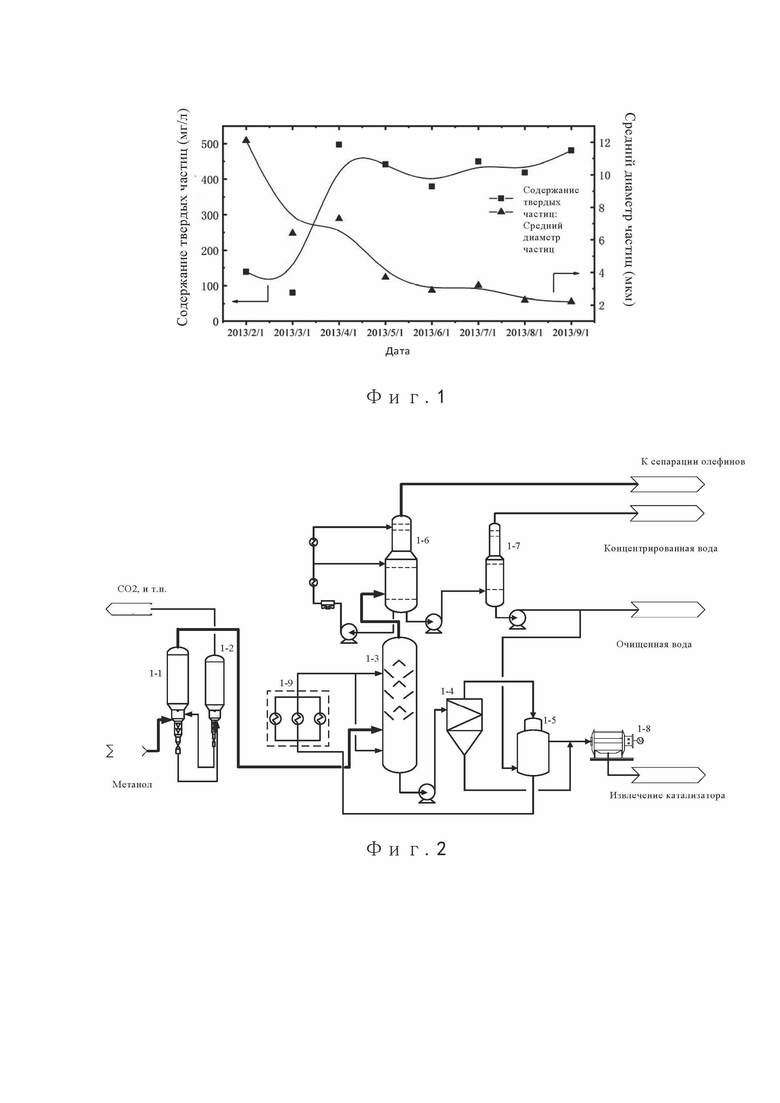

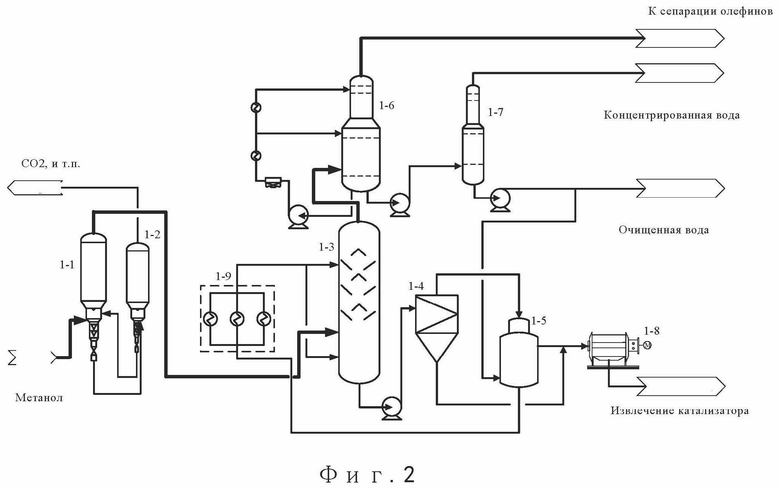

Фиг. 2 изображает схематический вид, показывающий общую технологическую схему способа очистки охлаждающей воды, используемой в процессе преобразования метанола в олефины, в предпочтительном варианте выполнения в соответствии с изобретением.

Фиг. 3 изображает схематический вид, показывающий общую технологическую схему способа очистки охлаждающей воды, используемой в процессе преобразования метанола в олефины, в другом предпочтительном варианте выполнения в соответствии с изобретением.

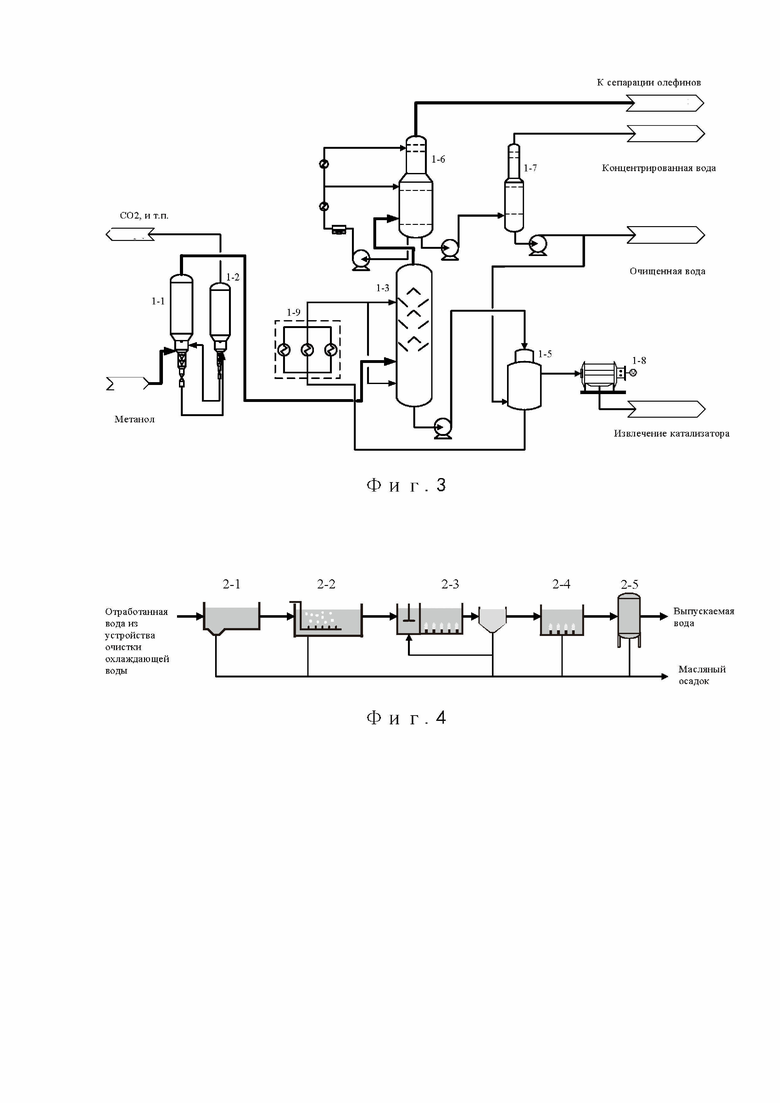

Фиг. 4 изображает схематический вид, показывающий технологический поток для сброса отработанной воды из устройства для очистки охлаждающей воды в установку для очистки отработанной воды в предпочтительном варианте выполнения, в соответствии с изобретением.

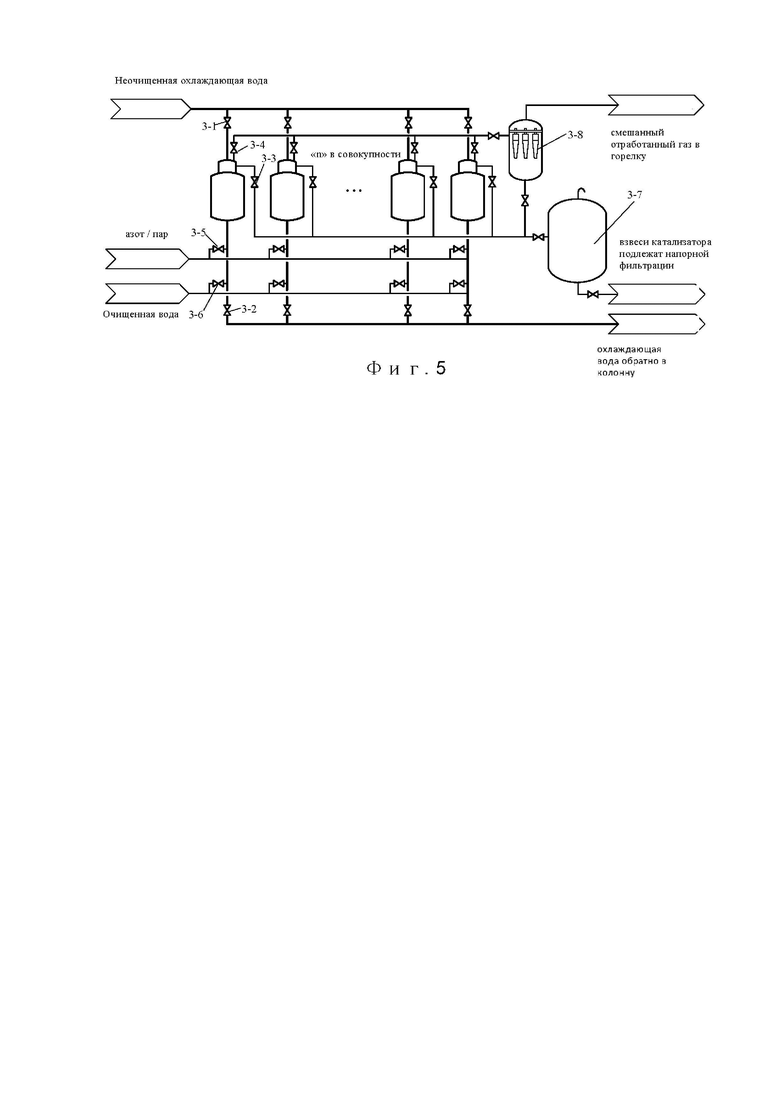

Фиг. 5 изображает схематический вид, показывающий технологическую схему системы сепарации с псевдоожиженным слоем в предпочтительном варианте выполнения, в соответствии с изобретением.

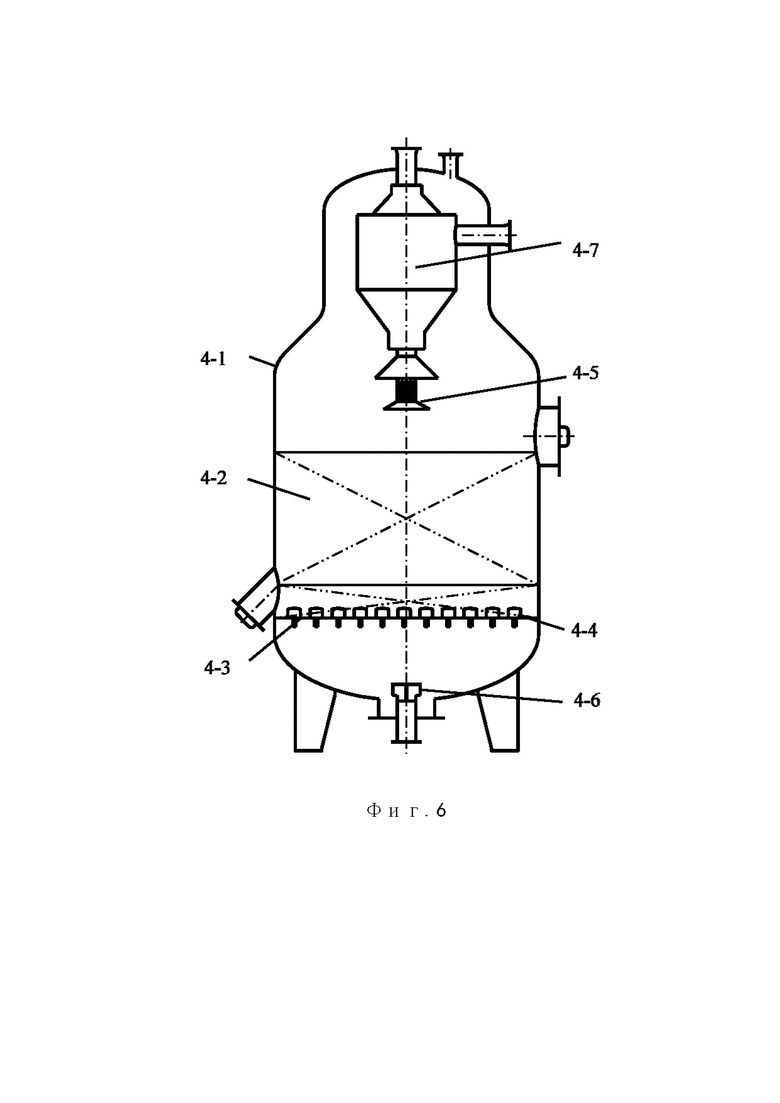

Фиг. 6 изображает схематический вид, показывающий сепарационное устройство с псевдоожиженным слоем в предпочтительном варианте выполнения, в соответствии с изобретением.

Номера позиций на чертежах описываются следующим образом:

1-1. Реактор с псевдоожиженным слоем; 1-2. Регенератор; 1-3. Охлаждающая колонна; 1-4. Микроциклонный сепаратор; 1-5. Сепаратор с псевдоожиженным слоем; 1-6. Водопромывная колонна; 1-7. Колонна отгонки легких веществ; 1-8. Установка напорной фильтрации; 1-9. Установка рекуперации остаточного тепла;

2-1. Масляная ловушка; 2-2. Бассейн воздушной флотации; 2-3. Биохимическая установка; 2-4. Аэрируемый бассейн биологической фильтрации; 2-5. Установка песочной фильтрации;

3-1. Впускной клапан; 3-2. Выпускной клапан; 3-3. Дренажный клапан; 3-4. Клапан сброса; 3-5. Клапан доступа; 3-6. Клапан обратной промывки; 3-7. Буферный отстойный резервуар; 3-8. Бак циклонного обезвоживания;

4-1. Корпус; 4-2. Гранулированный слой; 4-3. Разделительная пластина; 4-4. Фильтр грубой очистки; 4-5. Распределитель сырья; 4-6. Стабилизатор потока; 4-7. Трехфазный циклонный сепаратор.

ПОДРОБНОЕ ОПИСАНИЕ

На основе изучения микроскопического движения мелких частиц, контроля структурного совмещения, регулярности агрегации частиц и контроля механизма захвата частицами микродисперсной фазы авторы настоящей заявки разработали технологию сепарации в псевдоожиженном слое, в которой функции столкновения и адсорбции сепарирующей среды, а также функция высокоточного перехвата микроканалов, образованных сепарирующей средой, используются для эффективного удаления мелких частиц и некоторых маслянистых органических веществ, присутствующих в промывочной воде. Микроканальная сепарация отличается от мембранной сепарации. Поскольку микроканалы не являются фиксированными, содержат длинные проходы и имеют большую емкость для загрязняющих веществ, проблемы закупорки загрязняющими веществами можно эффективно избежать. Для жидкостно-твердой системы, имеющей большой рабочий расход и содержащей мелкие частицы, такой как охлаждающая вода из устройства для преобразования метанола в олефины, наиболее рентабельным способом сепарации является способ с использованием комплекта микроциклонного сепаратора. Однако на практике было обнаружено, что сепарационный эффект этого способа не очень хорош для частиц размером менее 2 мкм в охлаждающей воде. Обычно прецизионный фильтр из спеченной металлической сетки подключают последовательно к микроциклонному сепаратору, установленному после него. Прецизионное фильтрующее устройство выполняет фильтрацию фильтрационной лепешки. Поскольку твердые частицы в охлаждающей воде имеют небольшой диаметр и содержат некоторое количество парафиномасляных веществ, фильтрационная лепешка, образованная из твердых частиц, является чрезвычайно плотной и имеет плохую водопроницаемость. После формирования фильтрационной лепешки перепад фильтрующего давления быстро возрастает. Одновременно, поскольку катализатор в охлаждающей воде имеет широкий гранулометрический состав и включает некоторые частицы размером менее 0,5 мкм, он может легко попасть в каналы фильтрующего элемента во время фильтрации, вызывая закупорку каналов. Кроме того, эти частицы сложно удалить простой обратной промывкой. Чтобы решить проблемы этой системы, для отделения частиц катализатора в охлаждающей воде из устройства для преобразования метанола в олефины используется способ, сочетающий микроциклонный сепаратор и сепаратор с псевдоожиженным слоем. Благодаря сочетанию сепаратора с псевдоожиженным слоем и микроциклонного сепаратора этот способ не только решает проблему недостаточной сепарационной эффективности оригинального комплекта сепараторов для частиц размером менее 2 мкм, но и устраняет недостаток недостаточной сепарационной способности способа фильтрации с гранулированным слоем для отработанной воды с высоким содержанием твердых частиц. В то же время можно избежать недостатков оригинального способа прецизионной фильтрации, таких как быстрый рост перепада давления и неполная обратная промывка. По сравнению со способом прецизионной фильтрации, для этого способа требуется оборудование более низкой стоимости и меньшее энергопотребление, а также он работает более надежно. Ожидается, что процесс, сочетающий микроциклонную сепарацию и сепарацию в псевдоожиженном слое, эффективно решит проблемы неполной сепарации, легкого забивания, частой очистки оборудования и короткого непрерывного рабочего цикла, которые характерны для существующей системы циркуляции охлаждающей воды, используемой в процессе преобразования метанола в олефины.

Техническая концепция настоящего изобретения заключается в следующем:

Вода со дна охлаждающей колонны предварительно отделяется микроциклонным сепаратором для удаления крупных частиц субмикронного размера; охлаждающая вода, очищенная микроциклонным сепаратором, подвергается вторичной сепарации в сепараторе с псевдоожиженным слоем для удаления оставшихся наночастиц, а затем возвращается в систему циркуляции охлаждающей воды; и взвеси катализатора, извлеченные из микроциклонного сепаратора и сепаратора с псевдоожиженным слоем, направляются в установку напорной фильтрации для обезвоживания фильтрацией под давлением. Этот способ реализует глубокое удаление нано/микрочастиц в охлаждающей воде и повторное использование воды. Концентрация взвесей в сбросах снижается до 10 мг/л и менее, а частота очистки теплообменника и воздухоохладителя в системе может быть уменьшена на 90%.

В первом аспекте настоящего изобретения предложен основанный на псевдоожиженном слое способ сепарации охлаждающей воды, используемой в процессе преобразования метанола в олефины, включающий следующие этапы:

(i) удаление крупных частиц катализатора из газообразного продукта реакции, полученного реакцией исходного метанольного материала в реакторе с псевдоожиженным слоем, и затем направление газообразного продукта реакции в охлаждающую колонну для промывки и охлаждения, и одновременное промывание в охлаждающей воде мелкого порошка катализатора, захваченного газообразным продуктом;

(ii) направление газообразного продукта реакции, промытого и охлажденного в охлаждающей колонне, в водопромывную колонну для промывки, повторного охлаждения и удаления парафиномасляных веществ, сконденсированных в газообразном продукте реакции;

(iii) выпуск части промывочной воды, полученной после промывки в водопромывной колонне, в колонну отгонки легких веществ для отгонки органических веществ из промывочной воды с получением продукта отгонки, часть которого подвергается очистке в отработанной воде, а оставшаяся часть которого используется для регенерации сепарирующей среды в сепараторе с псевдоожиженным слоем; и

(iv) охлаждение охлаждающей воды, полученной на этапе (i), и промывочной воды, полученной на этапе (ii), путем рекуперации тепла и их повторного использования путем циркуляции, соответственно, в охлаждающей колонне и водопромывной колонне.

(v) сепарацию охлаждающей воды, полученной на этапе (1), на жидкую и твердую фазы посредством микроциклонного сепаратора для удаления крупных частиц, захваченных охлаждающей водой;

(vi) вторичную сепарацию отстоявшегося слоя жидкости из микроциклонного сепаратора посредством сепаратора с псевдоожиженным слоем для удаления остаточных частиц из охлаждающей воды с последующим ее направлением в установку рекуперации остаточного тепла в качестве низкотемпературного источника тепла для рекуперации части остаточного тепла охлаждающей воды, а затем после теплообмена возвращение охлаждающей воды в охлаждающую колонну;

(vii) по истечении периода времени непрерывной работы сепаратора с псевдоожиженным слоем, выполнение регенерации сепарирующей среды путем обратной подачи очищенной воды из колонны отгонки легких веществ или охлаждающей воды для высвобождения частиц катализатора, адсорбированных сепарирующей средой; и

(viii) направление концентрированных взвесей катализатора из микроциклонного сепаратора и сепаратора с псевдоожиженным слоем в установку напорной фильтрации для обезвоживания фильтрацией под давлением для извлечения катализатора.

В настоящем изобретении на этапе (i) рабочая температура охлаждающей воды составляет 95-115°С; а твердые частицы представляют собой мелкий порошок катализатора, используемого в процессе преобразования метанола в олефины, обычно грубое молекулярное сито SAPO-34, с содержанием 0,1-5,0 г/л, предпочтительно 0,1-1,0 г/л, и средним диаметром частиц 0,5-50 мкм, предпочтительно 1-20 мкм.

В настоящем изобретении способ очистки включает два процесса сепарации, а именно микроциклонную сепарацию и фильтрацию в гранулированном слое, и эти два процесса сепарации объединяют последовательно для достижения поэтапного удаления катализатора из охлаждающей воды.

В настоящем изобретении после микроциклонной сепарации на этапе (v) средний диаметр частиц катализатора в охлаждающей воде уменьшается до 5 мкм или менее, предпочтительно до 2,5 мкм или менее.

В настоящем изобретении после сепарации в псевдоожиженном слое на этапе (vi) содержание катализатора в охлаждающей воде снижается до 10 мг/л или менее, а точность сепарация составляет D85=0,1 мкм.

В настоящем описании падение давления в микроциклонном сепараторе составляет 0,15-0,30 МПа, а падение давления в сепараторе с псевдоожиженным слоем составляет 0,02-0,30 МПа.

В настоящем изобретении сепаратор с псевдоожиженным слоем работает в периодическом режиме, и после того, как он непрерывно работает, пока не будет достигнут заданный перепад давления (например, перепад давления ≥ 0,2 МПа), сепарирующую среду очищают и регенерируют путем обратной подачи очищенной воды из колонны отгонки легких веществ или охлаждающей воды в сепаратор с псевдоожиженным слоем для псевдоожижения сепарирующей среды до состояния кипения. Также одновременно может быть подано определенное количество азота или пара для усиления эффекта регенерации псевдоожижением.

В настоящем изобретении, если износ катализатора в системе мал, а равновесная концентрация катализатора в охлаждающей воде низка, сепаратор с псевдоожиженным слоем можно использовать отдельно, а не последовательно с микроциклонным сепаратором.

Во втором аспекте, в соответствии с настоящим изобретением, предложено устройство для сепарации охлаждающей воды, используемой в процессе преобразования метанола в олефины, на основе псевдоожиженного слоя, содержащее:

реактор с псевдоожиженным слоем для выполнения в нем реакции с метанольным сырьем;

охлаждающую колонну, сообщающуюся с реактором с псевдоожиженным слоем, для промывки и охлаждения газообразного продукта реакции, полученного реакцией в реакторе с псевдоожиженным слоем, после удаления крупных частиц катализатора, при одновременной промывке мелкодисперсного порошка катализатора, захваченного газообразным продуктом реакции, в охлаждающей воде;

водопромывную колонну, сообщающуюся с охлаждающей колонной, для промывки и повторного охлаждения промытого и охлажденного охлаждающей колонной газообразного продукта реакции и удаления сконденсированных в газообразном продукте реакции парафиномасляных веществ; и

колонну отгонки легких веществ, сообщающуюся с водопромывной колонной, для отгонки части промывочной воды, полученной при промывке в водопромывной колонне;

сепаратор с псевдоожиженным слоем, сообщающийся с колонной отгонки легких веществ, причем вода для регенерации сепарирующей среды в сепараторе с псевдоожиженным слоем представляет собой очищенную воду из колонны отгонки легких веществ.

микроциклонный сепаратор, сообщающийся с охлаждающей колонной и сепаратором с псевдоожиженным слоем, соответственно, для сепарации жидкой и твердой фаз охлаждающей воды для удаления крупных частиц, захваченных ею, при этом отстоявшийся слой жидкости из микроциклонного сепаратора направляется в сепаратор с псевдоожиженным слоем для вторичной сепарации.

В настоящем изобретении устройство дополнительно содержит установку рекуперации остаточного тепла, сообщающуюся с охлаждающей колонной для рекуперации тепла из отстоявшегося слоя охлаждающей воды, при этом указанный отстоявшийся слой повторно используют после ее охлаждения.

В настоящем изобретении в сепараторе с псевдоожиженным слоем используется одна или несколько гранулированных сепарирующих сред, причем материал сепарирующей среды представляет собой органический или неорганический материал, способный адсорбировать частицы молекулярно-ситового катализатора.

В настоящем изобретении в сепараторе с псевдоожиженным слоем используется одна или несколько гранулированных сепарирующих сред, причем материал представляет собой органический или неорганический материал, способный адсорбировать частицы молекулярно-ситового катализатора. Сепарирующая среда может представлять собой сепарирующую среду в виде частиц, такую как кварцевый песок, антрацит, фруктовая скорлупа, активированный уголь, угольные шарики или керамические шарики, или комбинацию различных сепарирующих сред. Благодаря функциям сепарирующей среды по просеиванию, улавливанию и адсорбции частиц в воде содержание частиц в воде постепенно уменьшается с глубиной фильтрующего слоя, так что охлаждающая вода очищается.

В настоящем изобретении трехфазный циклонный сепаратор расположен в верхней части сепаратора с псевдоожиженным слоем для формирования циклонного поля для усиления эффекта регенерации сепарирующей среды и, одновременно, для достижения извлечения частиц среды во время регенерации псевдоожижением.

Предпочтительно, устройство для сепарации охлаждающей воды, используемой в процессе преобразования метанола в олефины, на основе псевдоожиженного слоя, в соответствии с настоящим изобретением, может быть расширено до различных случаев, когда требуется гетерогенная сепарация, когда мелкие частицы захватываются жидкостью.

Далее ссылка дается на прилагаемые чертежи.

Фиг. 2 изображает схематический вид, показывающий общую технологическую схему способа очистки охлаждающей воды, используемой в процессе преобразования метанола в олефины, в предпочтительном варианте выполнения в соответствии с настоящим изобретением. Как показано на Фиг. 2, реакционный метанол нагревают и затем направляют в реактор 1-1 с псевдоожиженным слоем. После реакции катализатор направляют в регенератор 1-2 для регенерации путем сжигания кокса (регенерированный катализатор возвращают в реактор с псевдоожиженным слоем, а отходящие газы, такие как СО2, удаляют). Газообразный продукт реакции проходит через многоступенчатый циклонный сепаратор для извлечения частиц катализатора, а затем его направляют в охлаждающую колонну 1-3. Часть мелкодисперсного порошка катализатора, имеющая диаметр частиц менее 10 микрон, поступает в охлаждающую колонну 1-3 вместе с газообразным продуктом реакции. Она мгновенно охлаждается и далее поступает в водопромывную колонну 1-6. Комбинаторная система для очистки охлаждающей воды в целом состоит из микроциклонного сепаратора 1-4 и сепаратора 1-5 с псевдоожиженным слоем. Охлаждающую воду центробежным насосом под давлением направляют в микроциклонный сепаратор 1-4 для первичной очистки охлаждающей воды от крупных частиц в воде. Нижний продукт в виде мутной жидкости в микроциклонном сепараторе направляют в установку 1-8 напорной фильтрации для обезвоживания путем фильтрации под давлением, и катализатор извлекают.Верхний продукт в виде прозрачной жидкости направляют в сепаратор 1-5 с псевдоожиженным слоем. Верхний продукт в виде прозрачной жидкости в микроциклонном сепараторе снова очищают в сепараторе с псевдоожиженным слоем для удаления оставшихся твердых частиц, а затем направляют в установку 1-9 рекуперации остаточного тепла в качестве низкотемпературного источника тепла для рекуперации части остаточного тепла охлаждающей воды. После теплообмена его возвращают в охлаждающую колонну. Газообразный продукт реакции, промытый и охлажденный в охлаждающей колонне, направляют в водопромывную колонну для повторной промывки и охлаждения, а парафиномасляные вещества, сконденсированные в газообразном продукте реакции, вымывают (для отделения олефинов). Часть промывочной воды отводят в колонну 1-7 отгонки легких веществ для удаления органического вещества из промывочной воды. Далее очищенную воду направляют в установку для очистки отработанной воды, а часть ее используют для регенерации сепарирующей среды в сепараторе с псевдоожиженным слоем. Концентрированную воду выпускают. После того, как сепаратор с псевдоожиженным слоем проработает непрерывно в течение определенного периода времени, сепарирующую среду регенерируют путем обратной подачи очищенной воды из колонны отгонки легких веществ для высвобождения частиц катализатора, адсорбированных на сепарирующей среде.

Фиг. 3 изображает схематический вид, показывающий общую технологическую схему способа очистки охлаждающей воды, используемой в процессе преобразования метанола в олефины, в другом предпочтительном варианте выполнения в соответствии с настоящим изобретением. Этот вариант выполнения подходит для устройства МТО, в котором износ катализатора мал, а равновесная концентрация катализатора в охлаждающей воде низка (<500 мг/л). Как показано на Фиг. 3, в отличие от варианта выполнения, показанного на Фиг. 2, в этом варианте выполнения микроциклонный сепаратор 1-4 не используется, и для очистки охлаждающей воды используется только сепаратор 1-5 с псевдоожиженным слоем. В остальном последовательность операций такая же, как на Фиг. 2.

Фиг. 4 изображает схематический вид, показывающий технологический поток для выпуска отработанной воды из устройства для очистки охлаждающей воды в установку для очистки отработанной воды в предпочтительном варианте выполнения, в соответствии с настоящим изобретением. Как показано на Фиг. 4, отработанная вода из устройства для очистки охлаждающей воды в основном генерируется в установке напорной фильтрации катализатора. Средний расход 3 т/ч. Отработанную воду сначала направляют в масляную ловушку 2-1, в которой предварительно происходит отделение взвешенных веществ и масла/жира от отработанной воды благодаря разности удельных весов взвешенных веществ, масла и воды. Отработанную воду, очищенную масляной ловушкой 2-1, направляют в бассейн 2-2 воздушной флотации, в котором взвешенные флокулы и мелкие капли масла в сточных водах далее осаждаются в виде хлопьев и растут, а вместе с пузырьками, выделяемыми аэрируемой водой, образуют крупные флокулы, которые поднимаются к поверхности воды под действием плавучести и подъема воды, тем самым дополнительно разделяя масло и твердые частицы в отработанной воде. После обработки воздушной флотацией отработанную воду направляют в биохимическую установку 2-3, в которой вещества ХПК (химическая потребность в кислороде), аммиачный азот, масло/жир и т.п.удаляют из отработанной воды путем микробного разложения. Затем отработанную воду направляют в аэрируемый бассейн 2-4 биологической фильтрации, в котором вещества ХПК, аммиачный азот, масло/жир, взвешенные вещества и т.п. дополнительно удаляют из отработанной воды посредством функции окислительного разложения биопленки на поверхности фильтрующего материала и функции перехвата фильтрующего материала в фильтровальном резервуаре. В завершение отработанную воду направляют на установку 2-5 песочной фильтрации для глубокого удаления взвешенных веществ из отработанной воды, после чего воду сливают или используют повторно. Шлам отводят из нижней части масляных ловушек 2-1, бассейна 2-2 воздушной флотации, биохимической установки 2-3, аэрируемого бассейна 2-4 биологической фильтрации и установки 2-5 песочной фильтрации.

Фиг. 5 изображает схематический вид, показывающий технологическую схему системы сепарации с псевдоожиженным слоем в предпочтительном варианте выполнения, в соответствии с настоящим изобретением. Как показано на Фиг. 5, система сепарации с псевдоожиженным слоем может включать множество сепараторов с псевдоожиженным слоем, работающих параллельно (общее количество равно n, где n≥2). При нормальной работе неочищенная охлаждающая вода подается через верхние впускные отверстия оборудования, а очищенная охлаждающая вода выводится из нижних выпускных отверстий. Очищенная охлаждающая вода возвращается в охлаждающую колонну (отстоявшийся слой охлаждающей воды возвращается в колонну). При непрерывной работе оборудования, пока перепад давления не достигнет заданного значения, сепараторы поочередно переключаются на режим обратной промывки. Во время обратной промывки впускной клапан 3-1 и выпускной клапан 3-2 оборудования закрыты, а дренажный клапан 3-3, клапан 3-4 сброса, клапан 3-5 доступа азота/пара и клапан 3-6 обратной промывки открыты. Очищенная вода и азот/пар используются для доведения гранулированного слоя в сепараторе до кипящего состояния, так что загрязняющие вещества, перехваченные и адсорбированные в гранулированном слое, высвобождаются, тем самым достигается регенерация сепарирующей среды. Токсичная взвесь катализатора, образующаяся при регенерации, выводится из дренажного отверстия и направляется в буферный отстойный резервуар 3-7. После отстаивания взвесь катализатора в нижней части направляется в установку напорной фильтрации для обработки фильтрацией под давлением (взвесь катализатора подвергают фильтрации под давлением) для извлечения катализатора, тем самым добиваясь почти нулевого уровня захоронения отходов. Отработанная вода, содержащая следовые количества масла и твердых частиц, полученная установкой напорной фильтрации, сбрасывается в установку для очистки отработанной воды. После удаления из отработанной воды органического вещества и взвешенных веществ, вода, доведенная до норматива, сбрасывается в окружающую среду или используется повторно. Смешанный отработанный газ выводится через выпускное отверстие 4 и направляется в горелку (смешанные отработанные газы в горелку) после удаления из него воды баком 3-8 циклонного обезвоживания, благодаря чему достигается почти нулевой сброс загрязняющих веществ.

Фиг. 6 изображает схематический вид, показьшающий устройство сепаратора с псевдоожиженным слоем в предпочтительном варианте выполнения в соответствии с настоящим изобретением. Как показано на Фиг. 6, сепаратор с псевдоожиженным слоем в целом состоит, среди прочего, из корпуса 4-1, гранулированного слоя 4-2, разделительной пластины 4-3, фильтра 4-4 грубой очистки, распределителя 4-5 сырья, стабилизатора 4-6 потока, и трехфазного циклонного сепаратора 4-7. Во время нормальной работы охлаждающая вода поступает в оборудование через верхнюю впускную трубу и направляется в гранулированный слой через распределитель сырья. После сепарации гранулированным слоем охлаждающая вода проходит через фильтр грубой очистки на разделительной пластине, проходит через стабилизатор потока и через нижнее выпускное отверстие направляется в установку последующей обработки. После того, как оборудование переключено на режим обратной промывки, охлаждающая вода подается снизу, и одновременно с охлаждающей водой подмешивается азот. Охлаждающая вода проходит через гранулированный слой снизу вверх, приводя слой в кипящее состояние. Загрязняющие вещества в сепарирующей среде высвобождаются, так что среда регенерируется. Сепарирующая среда и загрязняющие вещества проходят через трехфазный циклонный сепаратор в верхней части сепаратора с псевдоожиженным слоем, так что частицы среды промываются в циклонном поле, усиливается регенерация среды, и одновременно извлекаются частицы среды. Загрязняющие вещества выводятся из дренажного отверстия на боковой поверхности оборудования вместе с жидкой фазой, а азот выводится из выпускного отверстия в верхней части.

ПРИМЕРЫ

Настоящее изобретение ниже дополнительно проиллюстрировано со ссылкой на следующие конкретные примеры. Тем не менее, следует понимать, что эти примеры предназначены только для иллюстрации настоящего изобретения без ограничения его объема. Способы испытаний в следующих примерах, для которых не указаны конкретные условия, обычно проводят в обычных условиях или в условиях, предложенных изготовителями. Если не указано иное, все части представляют собой части по массе, а все проценты представляют собой массовые проценты.

Пример 1:

В процессе преобразования метанола в олефины с производительностью 1,8 миллиона тонн в год использовалось маломасштабное экспериментальное сепарационное устройство на основе псевдоожиженного слоя в соответствии со способом согласно настоящему изобретению, для проведения сопутствующего эксперимента с охлаждающей водой, содержащей твердый катализатор. Конкретный рабочий процесс и эффекты описываются следующим образом:

Для изучаемого процесса преобразования метанола в олефины производительностью 1,8 млн т/год основные меры, принятые в соответствии с предшествующим уровнем техники, включают отделение мелких частиц от охлаждающей воды с помощью микроциклонного сепаратора, непрерывный выпуск охлаждающей воды с расходом 60 т/ч и пополнение запасов свежей воды для балансировки содержания твердых частиц в охлаждающей воде. Хотя такие меры могут уменьшить закупорку водной системы, используемой для преобразования метанола в олефины, потребление воды велико, а экономика процесса оставляет желать лучшего. Кроме того, увеличивается нагрузка на очистку отработанной воды, расположенной ниже по потоку, при этом тепло сбрасываемой отработанной воды трудно использовать. Например, при сбросе охлаждающей воды с температурой 110°С при ее охлаждении до температуры окружающего воздуха 25°С потери тепла 1 т отработанной воды составляют около 360 МДж. При расходе охлаждающей воды 60 т/ч суточные потери тепла составляют 518400 МДж, что эквивалентно 17,7 т условного топлива/сутки. Поэтому принимаемые в настоящее время меры невыгодны с точки зрения безопасности, защиты окружающей среды и экономии.

1. Свойства материала и связанные параметры

Охлаждающая вода, используемая в процессе преобразования метанола в олефины, представляла собой двухфазную смесь жидкость-твердое вещество, а вода содержала твердые частицы катализатора и масло, при этом вода представляла собой непрерывную фазу, а масло и твердый катализатор представляли собой среду с дисперсной фазой. Производительность экспериментальной установки составляла 50 л/ч. В рабочем состоянии плотность жидкой фазы составила 915,4 кг/м3; и вязкость составляла 0,255 сП. Рабочая температура 109°С. Содержание отработанного катализатора 450 мг/л; средний диаметр частиц 2,0 мкм. Содержание масла составляло 15 мг/л.

2. Устройство для очистки охлаждающей воды

Устройство представляло собой одиночный сепаратор с псевдоожиженным слоем диаметром 72 мм. Сепарирующей средой служил модифицированный кварцевый песок с диаметром частиц 1-2 мм. Высота гранулированного слоя составляла 1000 мм. Производительность одного фильтра составляла 50 л/ч.

3. Процесс реализации

Охлаждающая вода, используемая в процессе преобразования метанола в олефины, содержащая мелкодисперсный порошок катализатора, направлялась в экспериментальное сепарирующее устройство на основе псевдоожиженного слоя. После прохождения через гранулированный слой твердые частицы в воде удалялись. После непрерывной работы, когда перепад давления повысился и достиг 0,3 МПа, операцию переводили в режим обратной промывки.

4. Анализ результатов

После сепарации и очистки в псевдоожиженном слое содержание твердых частиц в охлаждающей воде снизилось с 450 мг/л до не более 30 мг/л; скорость удаления превысила 90%; средний перепад давления в сепараторе с псевдоожиженным слоем составил 0,05 МПа. Во время испытаний, после 1000 часов непрерывной работы и 100 операций регенерации обратной промывкой, сверхвысокий эффект первичной сепарации все еще мог сохраняться, а эффективность сепарации превышала 90%.

Пример 2:

В процессе преобразования метанола в олефины производительностью 1,8 млн тонн/год сепарирующее устройство, сочетающее микроциклонный сепаратор и сепаратор с псевдоожиженным слоем, использовали в соответствии со способом согласно настоящему изобретению, для очистки охлаждающей воды, содержащей твердый катализатор, с целью эффективной сепарации отработанных микрочастиц катализатора в охлаждающей воде. Конкретный рабочий процесс и эффекты описываются следующим образом:

1. Свойства материала и связанные параметры

Охлаждающая вода, используемая в процессе преобразования метанола в олефины, представляла собой двухфазную смесь жидкость-твердое вещество, а вода содержала твердые частицы катализатора и масло, при этом вода представляла собой однородную фазу, а масло и твердый катализатор представляли собой среду с дисперсной фазой. Расход охлаждающей воды на обработку составлял 240 т/ч. В рабочем состоянии плотность жидкой фазы составляла 915,4 кг/м3; и вязкость составляла 0,255 сП. Рабочая температура 109°С. Содержание отработанного катализатора 450 мг/л; средний диаметр частиц 2,0 мкм. Содержание масла составляло 15 мг/л.

2. Устройство очистки охлаждающей воды

Устройство в целом состояло из двух частей. Одна часть представляла собой набор микроциклонных сепараторов, в котором каждый микроциклонный сепаратор имел внутренний диаметр 25 мм и производительность очистки 0,8 м3/ч, а 300 микроциклонных сепараторов были собраны параллельно. Другая часть представляла собой установку сепаратора с псевдоожиженным слоем, в которой сепарирующей средой был модифицированный кварцевый песок с диаметром частиц 1-2 мм; гранулированный слой имел высоту 1400 мм; каждый фильтр имел производительность по очистке 50 м3/ч; 6 сепараторов с псевдоожиженным слоем использовались параллельно, 5 рабочих и 1 резервный; и их по очереди переключали на обратную промывку.

3. Процесс реализации

Охлаждающая вода, используемая в процессе преобразования метанола в олефины, содержащая мелкий порошок катализатора, подвергалась сепарации жидкой и твердой фаз посредством микроциклонного сепаратора, установленного для удаления крупных частиц в воде. Охлаждающая вода, предварительно очищенная с помощью микроциклонного сепаратора, затем направлялась в сепаратор с псевдоожиженным слоем для удаления из воды оставшихся твердых частиц. Затем вода возвращалась в охлаждающую колонну. В состав сепаратора с псевдоожиженным слоем входили 6 параллельно работающих сепараторов, 5 включенных и 1 резервный. После непрерывной работы, когда перепад давления повысился и достиг 0,3 МПа, их по очереди переключали на обратную промывку. Плотную фазу из микроциклонных сепараторов и жидкость обратной промывки из сепараторов с псевдоожиженным слоем направляли в установку напорной фильтрации для обезвоживания путем фильтрации под давлением для извлечения катализатора.

4. Анализ результатов

После комбинированной очистки микроциклонной сепарацией и сепарацией в псевдоожиженном слое содержание твердого вещества в охлаждающей воде было снижено с 450 мг/л до не более 10 мг/л; скорость удаления превысила 95%; перепад давления введенного в эксплуатацию микроциклонного сепаратора 0,25 МПа; а средний перепад давления в сепараторах с псевдоожиженным слоем при работе составил 0,05 МПа.

В последние годы в процессе очистки охлаждающей воды, используемой в процессе преобразования метанола в олефины, постепенно стали применяться микроциклонная сепарация, сепарация с металлическими мембранами, сепарация с керамическими мембранами и рукавная фильтрация. На основании отечественных полевых исследований авторы настоящей заявки обнаружили, что все вышеперечисленные способы имеют определенные недостатки. Таким образом, очистка охлаждающей воды, используемой в процессе преобразования метанола в олефины, всегда была большой проблемой, которую трудно решить в отрасли МТО. Микроциклоны и металлические мембраны используются более чем в 10 комплектах оборудования МТО. Эти два устройства, как правило, работают последовательно, при этом микроциклон используется для первичной сепарации, а металлическая мембрана - для глубокой очистки. Погрешность сепарации микроциклонного сепаратора низкая. Он показывает хороший эффект сепарации только для частиц размером более 3 микрон и с трудом отделяет частицы размером менее 3 микрон. Из-за проблемы загрязнения мембраны при микрофильтрации с металлическими мембранами поток через мембрану будет снижен до 20% или менее от нормального потока через мембрану в течение одного месяца работы, что затрудняет нормальную работу. На некоторых заводах МТО при техническом переоснащении добавляются керамические мембраны и рукавные фильтры. Керамические мембраны эффективны для фильтрации мелких частиц в охлаждающей воде, используемой в процессе преобразования метанола в олефины, но стоимость оборудования высока, а давление на мембране высокое. Кроме того, постепенно будет возникать проблема закупорки мембранных каналов после эксплуатации больше года. В настоящее время керамические мембраны используются в 3-х комплектах оборудования МТО для очистки охлаждающей воды. Из-за низкой точности сепарации и короткого срока службы рукавной фильтрации эффективность очистки будет значительно снижена после одного года эксплуатации, и эту проблему необходимо решить путем замены рукавного фильтра. Этот способ используется только на одном заводе МТО.

По сравнению с ранее применявшимися технологиями, технология сепарации в псевдоожиженном слое по эффективности сепарации уступает только технологии сепарации с керамической мембраной. Тем не менее, технология сепарации в псевдоожиженном слое основана на принципе глубокой фильтрации, а фильтрационные каналы образуются за счет накопления рыхлых частиц фильтрующего материала. В результате каналы являются изменчивыми. Загрязнения и засорения металлических или керамических мембран можно в принципе избежать. Гранулированный слой фильтрующего материала имеет большую пористость, и фильтруемые частицы могут размещаться в пустотах между частицами фильтрующего материала. Следовательно, емкость гранулированного слоя удерживает загрязняющие вещества, при этом гранулированный слой необходимо промывать обратной промывкой значительно реже, чем в способах поверхностной фильтрации, таких как фильтрация с металлической мембраной и фильтрация с керамической мембраной. С другой стороны, поскольку каналы изменчивы, загрязняющие вещества, оставшиеся в каналах, могут легко высвобождаться. Кроме того, для усиления промывки используется циклон, поэтому загрязняющие вещества легко удаляются с поверхности фильтрующего материала. Следовательно, фильтрующий материал можно регенерировать более эффективно, чем в традиционном устройстве глубокой фильтрации. Кроме того, поскольку фильтрующий материал может быть выбран из традиционного кварцевого песка, антрацита, угольных сфер и т.п., которые недороги, инвестиции в оборудование и плата за техническое обслуживание очень низки.

Сравнение нескольких технологий очистки охлаждающей воды, используемой в процессе преобразования метанола в олефины, в промышленных применениях (при производительности очистки 200 м3/ч) показано в Таблице 1 ниже. Технология сепарации с псевдоожиженным слоем превосходит другие технологии с точки зрения инвестиций в оборудование, затрат на обработку, эксплуатационных расходов, частоты сброса сточных вод и энергопотребления на сепарацию. Его эффективность сепарации уступает только технологии керамических мембран и достаточна для сепарации мелких частиц катализатора в водной охлаждающей системе МТО. Тем не менее, для него требуется больше места, чем для других технологий. Комплексная оценка показывает, что технология сепарации в псевдоожиженном слое имеет отличные характеристики при очистке охлаждающей воды, используемой в процессе преобразования метанола в олефины, поэтому она больше подходит для промышленной очистки указанной охлаждающей воды.

В соответствии с настоящим изобретением, способ, в котором комбинируются микроциклонный сепаратор и сепаратор с псевдоожиженным слоем, используют для удаления твердых частиц из охлаждающей воды, используемой в процессе преобразования метанола в олефины. В сочетании с конструкцией на основе псевдоожиженного слоя с обратной промывкой, частицы сепарирующей среды регенерируются до такой степени, что количество захваченных в них загрязняющих веществ снижается почти до нуля. Хорошо выполняются следующие требования: содержание твердых частиц в охлаждающей воде должно быть снижено до 30 мг/л или менее, а остаточная доля пыли после обратной промывки должна быть снижена до 5% или менее. Также удовлетворяются требования высокой эффективности удаления, длительного рабочего цикла, простоты обслуживания и стабильной работы оборудования, расположенного дальше по технологической цепочке. При этом осуществляется рециркуляция воды, дальнейшее концентрирование и регенерация катализатора, безвредная очистка отходящих газов, образующихся в процессе регенерации, и частичная рекуперация остаточного тепла охлаждающей воды. Таким образом, осуществляется комплексная обработка охлаждающей воды, используемой в процессе преобразования метанола в олефины. Кроме того, можно исключить первоначальный сброс охлаждающей воды с расходом 60 т/ч. В случае, если в качестве низкотемпературного источника тепла в установке сепарации олефинов для рекуперации части остаточного тепла используется охлаждающая вода, то, при условии, что охлаждающая вода выпускается при температуре 110°С, когда она охлаждается до 65°С из-за рекуперации остаточного тепла, рекуперация тепла составляет около 189 МДж на тонну отработанной воды. При расходе охлаждающей воды 60 т/ч можно сэкономить 272160 МДж тепла в сутки, что эквивалентно 9,3 т условного топлива в сутки. Кроме того, охлаждающая вода, содержащая твердые частицы и незначительное количество масла, сбрасывается в установку для очистки отработанной воды с расходом 60 т/ч, в соответствии с предшествующим уровнем техники, и, таким образом, стоимость очистки отработанной воды увеличивается. Теперь, в соответствии с настоящим изобретением, отработанная вода, сбрасываемая в установку для очистки отработанной воды, в основном производится установкой напорной фильтрации для катализатора и содержит следовые количества масла и твердых частиц, а средний сброс составляет 3 т/ч. Предполагая, что стоимость очистки составляет 5 юаней за тонну воды, можно сэкономить 2,28 миллиона юаней в год на очистку сбрасываемой охлаждающей воды.

В соответствии с настоящим изобретением, не только улучшается точность сепарации, но также устраняются недостатки, связанные с быстрым ростом перепада давления и неполной обратной промывкой, от которых страдает существующий способ прецизионной фильтрации. Способ, в соответствии с настоящим изобретением, имеет меньшую стоимость оборудования и потребление энергии, чем способ прецизионной фильтрации.

Примеры, перечисленные выше, являются только предпочтительными примерами в изобретении, и они не предназначены для ограничения объема изобретения. Все эквивалентные вариации и модификации, выполненные в соответствии с изобретением в объеме настоящей заявки на изобретение, попадают в технический объем изобретения.

Все документы, упомянутые в изобретении, включены в настоящее описание посредством ссылки, как если бы каждый из них был включен в настоящее описание в качестве индивидуальной ссылки. Кроме того, следует понимать, что различные изменения или модификации изобретения могут быть сделаны специалистами в данной области техники после ознакомления с приведенными выше идеями изобретения, и эти эквивалентные изменения также попадают в объем, определенный прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОДЛЕНИЯ НЕПРЕРЫВНОГО РЕЖИМА ПРОЦЕССА ПРОМЫВКИ ВОДОЙ ПРИ ПРЕОБРАЗОВАНИИ МЕТАНОЛА В ОЛЕФИНЫ | 2020 |

|

RU2814431C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ПРОМЫВОЧНОЙ ВОДЫ, ИСПОЛЬЗУЕМОЙ В ПРОЦЕССЕ ПРЕОБРАЗОВАНИЯ МЕТАНОЛА В ОЛЕФИНЫ | 2020 |

|

RU2821462C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ, СОРТИРОВКИ И РЕЦИРКУЛЯЦИИ НЕФТЕСОДЕРЖАЩЕГО ВЫГРУЖЕННОГО КАТАЛИЗАТОРА | 2017 |

|

RU2748501C1 |

| СПОСОБ И СИСТЕМА УСТРОЙСТВ ДЛЯ ПОЛУЧЕНИЯ ДИМЕТИЛОКСАЛАТА КАРБОНИЛИРОВАНИЕМ ПРОМЫШЛЕННОГО СИНТЕЗ-ГАЗА ПРИ СРЕДНЕВЫСОКОМ И ВЫСОКОМ ДАВЛЕНИИ И ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ ГИДРИРОВАНИЕМ ДИМЕТИЛОКСАЛАТА | 2014 |

|

RU2659069C1 |

| ЧИСТЫЙ МЕТОД ПРИГОТОВЛЕНИЯ D, L-МЕТИОНИНА | 2013 |

|

RU2604064C2 |

| СИСТЕМА СИНТЕЗА АММИАКА С НИЗКИМ ВЫБРОСОМ ДИОКСИДА УГЛЕРОДА И РЕГУЛИРОВАНИЕМ НЕРАВНОВЕСИЯ МОЧЕВИНЫ | 2023 |

|

RU2825953C1 |

| РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2810794C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2815512C1 |

| РЕАКТОР ДЛЯ УПРАВЛЕНИЯ СОДЕРЖАНИЕМ КОКСА, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СОЕДИНЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2812664C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ МЕТАНОЛОВОГО СЫРЬЯ В ОЛЕФИНЫ | 2008 |

|

RU2487856C2 |

Изобретение относится к способу сепарации, на основе псевдоожиженного слоя, охлаждающей воды, используемой в процессе преобразования метанола в олефины. Способ включает следующие этапы: (a) сепарацию жидкой и твердой фаз охлаждающей воды посредством микроциклонного сепаратора для удаления крупных частиц, захваченных охлаждающей водой; (b) вторичную сепарацию отстоявшегося слоя жидкости из микроциклонного сепаратора посредством сепаратора с псевдоожиженным слоем для удаления остаточных частиц из охлаждающей воды с последующим направлением ее в устройство для сепарации олефинов в качестве низкотемпературного источника тепла для рекуперации части остаточного тепла охлаждающей воды, а затем после теплообмена возвращение охлаждающей воды в охлаждающую колонну; (c) после периода времени непрерывной работы сепаратора с псевдоожиженным слоем регенерацию сепарирующей среды в указанном сепараторе путем обратной подачи очищенной воды из колонны отгонки легких веществ или охлаждающей воды для высвобождения частиц катализатора, адсорбированных сепарирующей средой; и (d) направление концентрированных взвесей катализатора из микроциклонного сепаратора и сепаратора с псевдоожиженным слоем в установку напорной фильтрации для обезвоживания фильтрацией под давлением для извлечения катализатора. Также изобретение относится к способу производства олефинов, устройству для сепарации на основе псевдоожиженного слоя и устройству для производства олефинов. Предложенное изобретение представляет собой простой и эффективный способ обработки для устранения плохого эффекта сепарации существующими способами. 4 н. и 6 з.п. ф-лы, 6 ил., 1 табл.

1. Способ сепарации, на основе псевдоожиженного слоя, охлаждающей воды, используемой в процессе преобразования метанола в олефины, включающий следующие этапы:

(a) сепарацию жидкой и твердой фаз охлаждающей воды посредством микроциклонного сепаратора для удаления крупных частиц, захваченных охлаждающей водой;

(b) вторичную сепарацию отстоявшегося слоя жидкости из микроциклонного сепаратора посредством сепаратора с псевдоожиженным слоем для удаления остаточных частиц из охлаждающей воды с последующим направлением ее в устройство для сепарации олефинов в качестве низкотемпературного источника тепла для рекуперации части остаточного тепла охлаждающей воды, а затем после теплообмена возвращение охлаждающей воды в охлаждающую колонну;

(c) после периода времени непрерывной работы сепаратора с псевдоожиженным слоем регенерацию сепарирующей среды в указанном сепараторе путем обратной подачи очищенной воды из колонны отгонки легких веществ или охлаждающей воды для высвобождения частиц катализатора, адсорбированных сепарирующей средой; и

(d) направление концентрированных взвесей катализатора из микроциклонного сепаратора и сепаратора с псевдоожиженным слоем в установку напорной фильтрации для обезвоживания фильтрацией под давлением для извлечения катализатора.

2. Способ производства олефинов путем преобразования метанола в олефины, включающий следующие этапы:

(i) направление исходного метанольного материала в реактор с псевдоожиженным слоем для проведения реакции и получения газообразного продукта реакции;

(ii) удаление крупных частиц катализатора из газообразного продукта реакции, полученного реакцией исходного метанольного материала, в реакторе с псевдоожиженным слоем, и затем направление газообразного продукта реакции в охлаждающую колонну для промывки и охлаждения, с одновременной промывкой в охлаждающей воде мелкого порошка катализатора, захваченного газообразным продуктом, и получение промытого и охлажденного газообразного продукта реакции и охлаждающей воды, содержащей крупные частицы катализатора, захваченные охлаждающей водой;

(iii) направление газообразного продукта реакции, промытого и охлажденного в охлаждающей колонне, в водопромывную колонну для промывки, повторного охлаждения и удаления парафиномасляных веществ, сконденсированных в газообразном продукте реакции, и получение промывочной воды и повторно охлажденного и промытого газообразного продукта реакции, направленного в устройство для сепарации олефинов для производства олефинов;

(iv) сепарацию жидкой и твердой фаз охлаждающей воды, полученной на этапе (ii), посредством микроциклонного сепаратора для удаления крупных частиц, захваченных охлаждающей водой;

(v) вторичную сепарацию отстоявшегося слоя жидкости из микроциклонного сепаратора посредством сепаратора с псевдоожиженным слоем для удаления остаточных частиц из охлаждающей воды с последующим направлением ее в устройство для сепарации олефинов в качестве низкотемпературного источника тепла для рекуперации части остаточного тепла охлаждающей воды, а затем после теплообмена возвращение охлаждающей воды в охлаждающую колонну;

(vi) после периода времени непрерывной работы сепаратора с псевдоожиженным слоем регенерацию сепарирующей среды в указанном сепараторе;

(vii) выпуск части промывочной воды, полученной после промывки в водопромывной колонне на этапе (iii), в колонну отгонки легких веществ для отгонки органических веществ из промывочной воды с получением продукта отгонки, часть которого подвергают очистке в отработанной воде, а оставшуюся часть используют для регенерации сепарирующей среды в сепараторе с псевдоожиженным слоем путем обратной подачи очищенной воды из колонны отгонки легких веществ или охлаждающей воды для высвобождения частиц катализатора, адсорбированных сепарирующей средой;

(viii) направление концентрированных взвесей катализатора из микроциклонного сепаратора и сепаратора с псевдоожиженным слоем в установку напорной фильтрации для обезвоживания фильтрацией под давлением для извлечения катализатора, и

(ix) охлаждение охлаждающей воды, полученной на этапе (ii), и промывочной воды, полученной на этапе (iii), путем рекуперации тепла и их повторного использования путем циркуляции, соответственно, в охлаждающей колонне и в водопромывной колонне.

3. Способ по п.2, в котором на этапе (ii) содержание твердых частиц в охлаждающей воде составляет 0,1-5,0 г/л, а средний диаметр твердых частиц составляет 0,5-50 мкм.

4. Способ по любому из пп.1-3, в котором после сепарации жидкой и твердой фаз в микроциклонном сепараторе средний диаметр частиц катализатора в охлаждающей воде уменьшается до 5 мкм или менее, а после вторичной сепарации в сепараторе с псевдоожиженным слоем содержание катализатора в охлаждающей воде снижается до 10 мг/л или менее, и процентиль частиц по размеру после сепарации D85 = 0,1 мкм.

5. Способ по любому из пп.1-3, в котором падение давления в микроциклонном сепараторе составляет 0,15-0,30 МПа, а падение давления в сепараторе с псевдоожиженным слоем составляет 0,02-0,30 МПа.

6. Способ по любому из пп.1-3, в котором сепаратор с псевдоожиженным слоем работает в периодическом режиме, и после того, как он непрерывно проработает, пока не достигнет заданного перепада давления, сепарирующую среду очищают и регенерируют путем обратной подачи очищенной воды из колонны отгонки легких веществ или охлаждающей воды, а также подают азот или пар в сепаратор с псевдоожиженным слоем для псевдоожижения сепарирующей среды до состояния кипения.

7. Устройство для сепарации, на основе псевдоожиженного слоя, охлаждающей воды, используемой в процессе преобразования метанола в олефины, содержащее: микроциклонный сепаратор (1-4), сообщающийся с охлаждающей колонной (1-3), для сепарации жидкой и твердой фаз охлаждающей воды для удаления крупных частиц, захваченных охлаждающей водой, сепаратор (1-5) с псевдоожиженным слоем, сообщающийся с микроциклонным сепаратором (1-4), для вторичной сепарации отстоявшегося слоя жидкости из микроциклонного сепаратора для удаления остаточных частиц в охлаждающей воде, которая затем направляется в устройство для сепарации олефинов в качестве низкотемпературного источника тепла для рекуперации части остаточного тепла охлаждающей воды, а затем после теплообмена возвращается в охлаждающую колонну, и установку (1-8) напорной фильтрации, сообщающуюся с сепаратором (1-5) с псевдоожиженным слоем, для обезвоживания концентрированных взвесей катализатора из микроциклонного сепаратора и сепаратора с псевдоожиженным слоем путем фильтрации под давлением для извлечения катализатора.

8. Устройство для производства олефинов путем преобразования метанола в олефины, содержащее: реактор (1-1) с псевдоожиженным слоем для выполнения в нем реакции метанольного сырья и получения газообразного продукта реакции, охлаждающую колонну (1-3), сообщающуюся с реактором (1-1) с псевдоожиженным слоем, для промывки и охлаждения газообразного продукта реакции, полученного реакцией в реакторе с псевдоожиженным слоем, после удаления крупных частиц катализатора, с одновременной промывкой мелкодисперсного порошка катализатора, захваченного газообразным продуктом реакции, в охлаждающей воде, и получения промытого и охлажденного газообразного продукта реакции и охлаждающей воды, содержащей крупные частицы катализатора, захваченные охлаждающей водой, водопромывную колонну (1-6), сообщающуюся с охлаждающей колонной (1-3), для промывки и повторного охлаждения промытого и охлажденного охлаждающей колонной газообразного продукта реакции и удаления сконденсированных в газообразном продукте реакции парафиномасляных веществ, и получения промывочной воды и повторно охлажденного и промытого газообразного продукта реакции, направленного в устройство отделения олефинов для производства олефинов, колонну (1-7) отгонки легких веществ, сообщающуюся с водопромывной колонной (1-6), для отгонки части промывочной воды, полученной при указанной промывке в водопромывной колонне, микроциклонный сепаратор (1-4), сообщающийся с охлаждающей колонной (1-3), для сепарации жидкой и твердой фаз охлаждающей воды для удаления крупных частиц, захваченных охлаждающей водой, сепаратор (1-5) с псевдоожиженным слоем, сообщающийся с микроциклонным сепаратором (1-4), для вторичной сепарации отстоявшегося слоя жидкости из микроциклонного сепаратора для удаления остаточных частиц в охлаждающей воде, которая затем направляется в устройство для сепарации олефинов в качестве низкотемпературного источника тепла для рекуперации части остаточного тепла охлаждающей воды, а затем после теплообмена возвращается в охлаждающую колонну, и установку (1-8) напорной фильтрации, сообщающуюся с сепаратором (1-5) с псевдоожиженным слоем, для обезвоживания концентрированных взвесей катализатора из микроциклонного сепаратора и сепаратора с псевдоожиженным слоем путем фильтрации под давлением для извлечения катализатора, при этом колонна (1-7) отгонки легких веществ сообщается с сепаратором (1-5) с псевдоожиженным слоем, а вода для регенерации сепарирующей среды в указанном сепараторе (1-5) представляет собой очищенную воду из колонны отгонки легких веществ.

9. Устройство по п.7 или 8, дополнительно содержащее установку (1-9) рекуперации остаточного тепла, сообщающуюся с сепаратором (1-5) с псевдоожиженным слоем, для рекуперации тепла из отстоявшегося слоя охлаждающей воды, которая охлаждена для повторного использования.

10. Устройство по п.7 или 8, в котором в сепараторе с псевдоожиженным слоем используется одна или несколько гранулированных сепарирующих сред, причем материал сепарирующей среды представляет собой органический или неорганический материал, способный адсорбировать частицы катализатора на основе молекулярного сита, при этом в верхней части сепаратора с псевдоожиженным слоем расположен трехфазный циклонный сепаратор для формирования циклонного поля для усиления эффекта регенерации сепарирующей среды и, одновременно, достижения извлечения частиц среды во время регенерации путем псевдоожижения.

| CN 107382654 A, 24.11.2017 | |||

| US 8083951 B2, 27.12.2011 | |||

| CN 106542589 A, 29.03.2017 | |||

| СЕПАРАТОР | 2012 |

|

RU2602095C2 |

Авторы

Даты

2024-04-23—Публикация

2020-09-17—Подача