Изобретение относится к области очистки и обработки поверхности металлических изделий в вакууме для удаления с поверхности различного рода загрязнений, таких как ржавчина, технологическая смазка, масляные пленки, окалина и других загрязнений и отложений, для создания частично регулярного микрорельефа с целью повышения площади сцепления поверхностного слоя изделия и наносимых покрытий (лакокрасочных, полимерных, порошковых, газотермических, гальванических, клеевых и других), вследствие чего увеличиваются стойкость к коррозии, износостойкость и срок службы покрытий.

В настоящее время для подготовки поверхности металлических изделий под нанесение покрытий в условиях атмосферы используют электромеханический способ подготовки поверхности под нанесение покрытий (Патент РФ №2489247 С1, МПК В24 В39/06, 10.08.13). Способ включает электромеханическую высадку поверхности посредством подачи высаживающего инструмента и последующее сглаживание поверхности посредством высадки сглаживающего инструмента. В результате образуется модифицированный рельеф поверхности в виде полуанкерного замка, повышающий коэффициент сцепления наносимого покрытия с поверхностью детали (изделия). Недостатком данного метода является длительность и сложность процесса, высокие энергозатраты и неэкологичность способа.

Известен способ подготовки поверхности перед нанесением покрытий (Патент РФ №2207401 С1, МПК С23С 22/67, С23С 22/78, 08.10.2001), заключающийся в подготовке поверхности деталей из алюминия путем обезжиривания, химического травления и последующего оксидирования в растворе воды, содержащем хромовый ангидрид и натрий кремнефтористый. Недостатками данного способа является длительность и многоступенчатость технологического процесса обработки, и необходимость дальнейшей утилизации отработанных растворов.

Также известен способ обработки поверхности металлических изделий с помощью перегретого водяного пара, подающегося в герметичную электропечь (Патент РФ №2453637 С1, МПК C25G 5/00, С23С 8/00, от 15.10.10). Способ включает размещение изделий в герметичной электропечи, предварительно нагретой до температуры 250-300°С, непрерывную подачу в электропечь перегретого водяного пара, образующего в печи давление 0,15-0,2 атм., выдержку изделий в среде перегретого пара в течение 10-20 минут с одновременным повышением температуры до 450-550°С и выдержку изделия при данной температуре в течение 15-30 минут. Изобретение позволяет подготовить поверхность металлического изделия для нанесения покрытий повышением адгезии покрытия к поверхности изделия за счет формирования на поверхности подслоя в виде оксидной пленки оптимальной толщины и пористости. Основными недостатками данного способа являются сложность и долговременность процесса, и необходимость дальнейшего охлаждения деталей на воздухе.

Известен также способ лазерной обработки поверхности материалов для очистки от нежелательных слоев и загрязнений и придания заданных свойств поверхности (Патент РФ 2445175 С1, МПК В08В 7/00, от 28.06.10). Способ поверхностной лазерной обработки заключается в том, что формируют пучок лазерного излучения с временной структурой в виде периодически повторяющихся серий коротких световых импульсов и интенсивностью, достаточной для инициации структурных изменений обрабатываемой поверхности. Воздействуют на часть обрабатываемой поверхности сформированным пучком лазерного излучения посредством пространственного сканирования, заключающегося в развертке каждой серии импульсов на обрабатываемой поверхности в полосу, ширина которой равна поперечному размеру лазерного пучка на обрабатываемой поверхности. Формирование непрерывной полосы осуществляют за счет частичного пространственного перекрытия отпечатков соседних лазерных импульсов серии или, в случае лазерного пучка квадратного (прямоугольного) сечения, за счет смыкания границ соседних отпечатков лазерных импульсов на обрабатываемой поверхности. Сканирование поверхности осуществляют в циклическом (прерывистом) режиме: начало развертки каждой серии импульсов в полосу синхронизировано с началом формирования этой серии импульсов лазерного излучения. По окончании серии импульсов сканирование и соответственно развертка серии прерываются. С началом формирования следующей серии импульсов сканирование возобновляется и осуществляется развертка текущей серии импульсов в полосу, которая смыкается с предыдущей полосой. Таким образом, в циклическом режиме все серии импульсов последовательно друг за другом разворачиваются на обрабатываемой поверхности до ее полного покрытия лазерным излучением.

Основными недостатками данного способа являются высокая себестоимость лазерных установок и оптических систем управления лазерным излучением, относительно низкая производительность процесса и сложность применения к изделиям сложной геометрической формы. Кроме того, в процессе лазерной обработки большое значение имеет состав окружающей газовой среды. При высокой температуре происходит химическое взаимодействие поверхности металла с окружающей средой, при этом особое значение имеют два протекающих процесса: обезуглероживание стали, связанное с выгоранием углерода в поверхностных слоях, и окисление поверхности, ведущее к образованию окалины и окислов.

Наиболее близким к заявленному способу по совокупности существенных признаков и выбранным за прототип является «Способ формирования микрорельефа на поверхности металлических изделий» (Патент РФ №2642243, В23Н 9/00, C23F 4/00. Бюл. №3 от 24.01.2018.), основанный на обработке поверхности изделия в вакууме сконцентрированным потоком энергии, локализованной в перемещающихся по поверхности изделия катодных пятнах вакуумно-дугового разряда, горящего между изделием, являющимся катодом, и анодом, при этом обработку поверхности изделия ведут в диапазоне давлений вакуума от 10 Па до 200 Па.

Формирование микрорельефа на поверхности металлических изделий проводят в вакуумной камере технологической установки, в которой размещают обрабатываемое изделие. Вакуумно-дуговой разряд на рабочей поверхности катода возникает и развивается в парах испаряемого материала катода и существует в перемещающихся катодных пятнах. Данный тип разряда относится к вакуумно-дуговому разряду с интегрально-холодным катодом. В этом случае эмиссионным центром разряда является катодное пятно, характеризующееся высокой скоростью перемещения до 100 м/с, малыми геометрическими размерами, в среднем от единиц до сотен микрометров, в котором выделяющаяся мощность достигает значений 109 Вт/м2, что и обусловливает его интенсивное тепловое воздействие на материал катода. При хаотическом перемещении по поверхности изделия (катода) катодные пятна формируют микрорельеф в виде впадинок, имеющих форму микрокарманов. Эта поверхность вполне соответствует определению «Микрорельеф с элементами вогнутой формы», описанному в ГОСТ 24773-81 «Поверхности с регулярным микрорельефом».

За счет высокой скорости перемещения катодных пятен разряд охватывает всю поверхность и обеспечивает равномерное воздействие на обрабатываемое изделие. Управление движением катодных пятен по заданной поверхности могут осуществлять за счет взаимного перемещением обрабатываемого изделия (катода) и анода, использования системы дополнительных экранов, применением магнитного поля, коммутацией тока за счет применения различных токоподводов и др.

Основным недостатком данного способа является то, что в нем не предусмотрена возможность формирования микрорельефа на поверхности металлических изделий в широком диапазоне размеров шероховатости, как требует, например, ГОСТ 9.301-86 или ГОСТ 2789 для защитных покрытий различного назначения. Шероховатость поверхности основного металла под функциональные покрытия должна соответствовать установленной в нормативно-технической и (или) конструкторской документации на изделие. В данных ГОСТах, для примера, шероховатость под защитные покрытия, защитно-декоративные покрытия и твердые электроизоляционные анодно-окисные покрытия изменяется в широких пределах: по Ra от 10 до 1,25, по Rz от 40 до 6,3.

Задачей заявляемого изобретения является расширение диапазона размеров микрорельефа поверхностей, формируемых при обработке поверхности изделий в вакууме сконцентрированным потоком энергии, локализованной в перемещающихся по поверхности изделия катодных пятнах вакуумно-дугового разряда, горящего между изделием, являющимся катодом, и анодом.

Поставленная задача решается за счет того, что в способе подготовки поверхности металлических изделий перед нанесением покрытий, включающем обработку поверхности изделия в вакууме сконцентрированным потоком энергии, локализованной в перемещающихся по поверхности изделия катодных пятнах вакуумно-дугового разряда, горящего между изделием, являющимся катодом, и анодом, для получения заданного размера микрорельефа (шероховатости) на поверхности изделия обработку поверхности осуществляют поочередным или совместным изменением тока вакуумно-дугового разряда и давления в вакуумной камере, при этом величину тока регулируют в диапазоне от минимального критического значения, характерного для материала обрабатываемого изделия, до сколь угодно достижимого высокого значения, а давление в вакуумной камере регулируют в форвакуумном диапазоне давлений.

Осуществление обработки поверхности катодными пятнами вакуумно-дугового разряда при поочередном или совместном изменении тока вакуумно-дугового разряда и давления в вакуумной камере в широком диапазоне величин тока и давления позволяет в широких пределах изменять размер микрорельефа (шероховатости) обрабатываемой поверхности.

Осуществление способа.

Изложенная сущность изобретения поясняется чертежами.

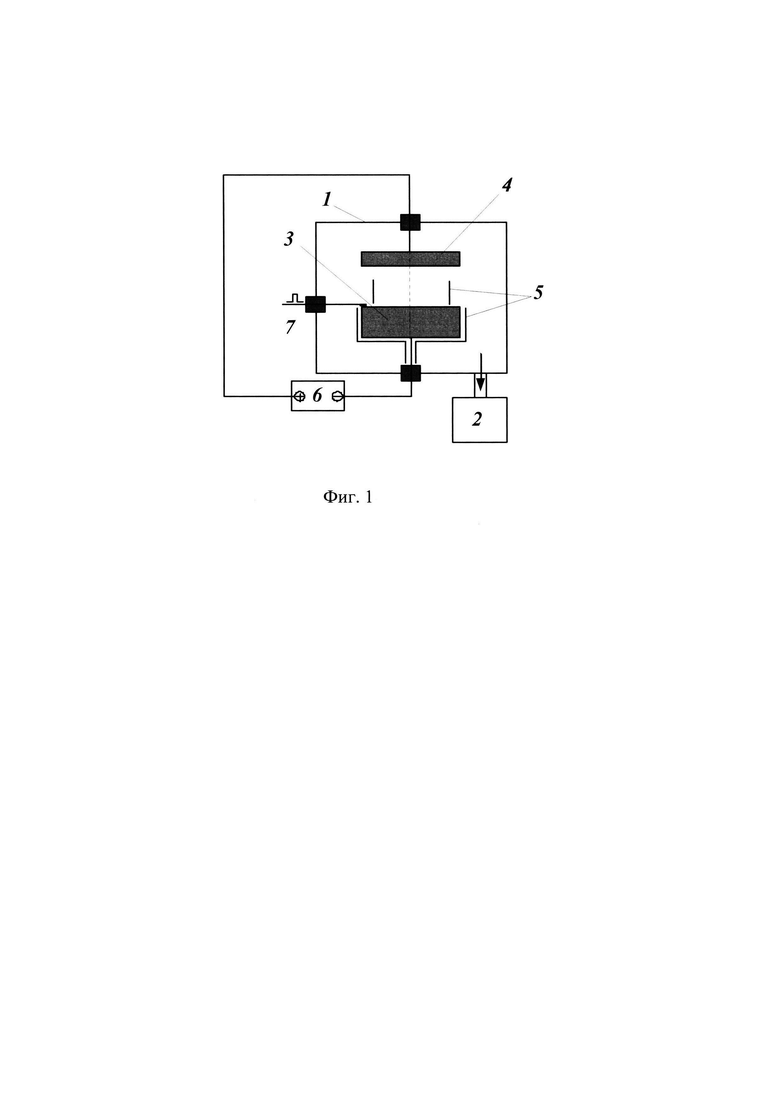

Фиг. 1 - схема технологической установки для реализации способа.

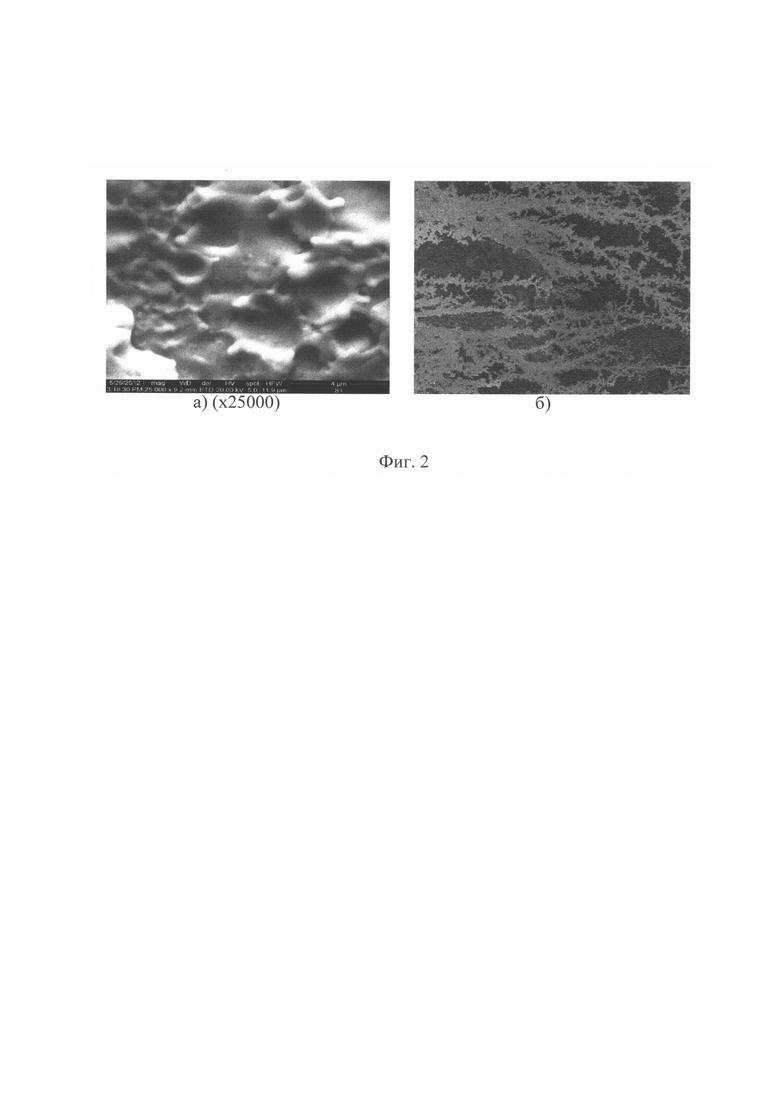

Фиг. 2 - фотография микрорельефа на поверхности металлического изделия: а) - 25000 кратное увеличение изображения микрорельефа поверхности; б) следы, оставляемые катодными пятнами при обработке поверхности, покрытой ржавчиной.

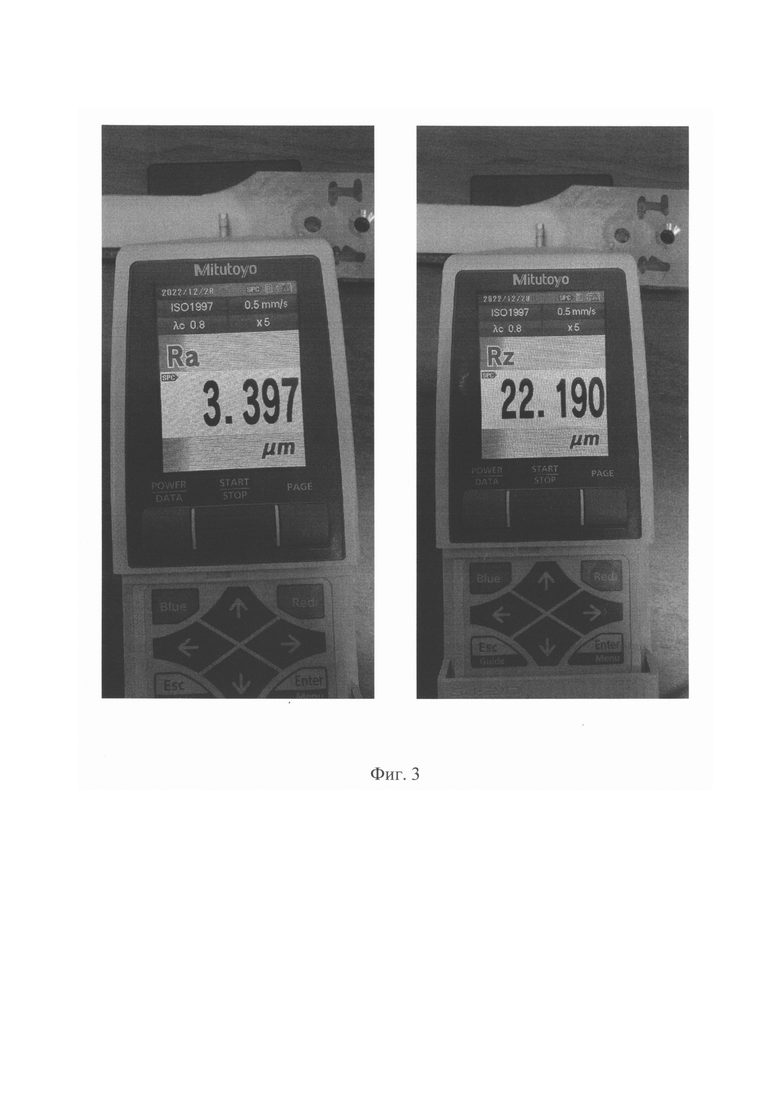

Фиг. 3 - фотография микропрофилометра с показаниями измерений шероховатости поверхности.

Подготовку поверхности металлических изделий перед нанесением покрытий проводят в технологической установке, представленной на фиг. 1, и состоящей из вакуумной камеры 1, откачной системы 2, обрабатываемого изделия (катода) 3, анода 4, системы экранов 3, источника питания дугового разряда 6 и поджигающего электрода 7.

Обрабатываемое изделие 3 размещают в вакуумной камере 1. Система экранов 5 предназначена для удержания разряда в заданной зоне на обрабатываемой поверхности изделия 3 (если необходимо). Обрабатываемое изделие 3 может быть как стационарно расположено в вакуумной камере 1, так и перемещаться с помощью системы транспортировки (например, лента или проволока, пропускаемые в вакуумную камеру и выводимые из нее через шлюзовые системы, или перематываемые внутри вакуумной камеры - на схеме не показаны). С помощью откачной системы 2, в качестве которой используют форвакуумные насосы, из вакуумной камеры откачивают воздух. Предельно низкое давление, которое обеспечивают современные форвакуумные системы откачки, находится приблизительно на уровне 0,1 Па. Форвакуумный диапазон давлений, обеспечиваемый форвакуумными средствами откачки, находится в пределах от 0,1 Па до практически атмосферного давления (105). Переход на высоковакуумные системы откачки для получения более низких давлений экономически не целесообразен.

При подаче напряжения между изделием (катодом) 3 и анодом 4 с помощью поджигающего электрода 7 зажигается вакуумно-дуговой разряд, который возникает и развивается в парах испаряемого материала катода (изделия) 3 и существует в перемещающихся по поверхности катода катодных пятнах.

Известно, что движение катодных пятен носит прерывистый характер: некоторое время пятно остается на одном месте, а затем перепрыгивает на новый участок поверхности, отстоящий от первоначального на один - два радиуса пятна. В течение своей жизни на одном месте пятно непрерывно углубляется в тело катода. Углубление кратера происходит в основном не за счет испарения, а за счет проплавления металла под пятном и выдавливания расплавленной пленки металла большим давлением. При температуре металла в катодном пятне на уровне температуры кипения (≈ 5000K) и концентрации ионов около катода порядка 3⋅1020 см-3 над катодным пятном создается давление около 300 атм. За счет проплавления металла под пятном и выдавливания расплавленной пленки большим давлением в зоне катодного пятна образуется лунка. Таким образом, при движении катодного пятна по поверхности металла образуется след в виде канавки. При хаотическом перемещении катодных пятен по поверхности изделия следы в виде канавок многократно пересекаются, формируя микрорельеф поверхности. Катодные пятна, перемещаясь по поверхности изделия, за одну технологическую операцию не только формируют микрорельеф в виде карманов (Фиг. 2а), но испаряют и удаляют с поверхности (Фиг. 2б) все находящиеся на ней загрязнения (окалина, ржавчина, масляные пленки и др.), делая предложенный способ подготовки поверхности металлических изделий перед нанесением покрытий экономически эффективным.

На микрорельеф поверхности существенное влияние оказывают давление остаточной атмосферы в вакуумной камере и ток вакуумно-дугового разряда. С увеличением и давления, и тока шероховатость поверхности увеличивается. Поэтому изменяя оба параметра поочередно или совместно можно добиться требуемого значения шероховатости.

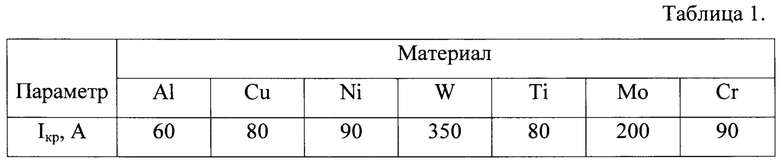

Характерной особенностью вакуумно-дуговой обработки поверхности является наличие так называемого критического тока вакуумно-дугового разряда. В связи со свойствами катодных пятен стационарное горение вакуумной дуги возможно лишь в том случае, если ток разряда не менее некоторого критического значения (И.С. Абрамов и др. Плазменные ускорители и их применение в технологии// Обзоры по электронной технике. Серия 4. Электровакуумные и газоразрядные приборы. - Выпуск 3(1204). - 1986 г. - 42 стр.). Значения критического тока Iкр для некоторых материалов приведены в таблице 1.

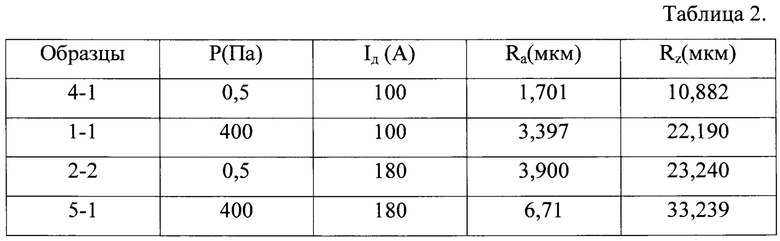

Проведенные исследования на титановых образцах по влиянию тока дугового разряда Iд(А) и давления Р(Па) в вакуумной камере на размер шероховатости поверхности по параметрам Ra и Rz представлены в табл. 2.

Измерение шероховатости осуществляли с помощью микропрофилометра Mitutoyo SJ-210. Изображение профилометра с показаниями результатов измерений представлены на Фиг. 3. Таким образом, экспериментально продемонстрировано влияние давления в вакуумной камере и тока вакуумно-дугового разряда на характер изменения размера шероховатости поверхности, обработанной катодными пятнами вакуумно-дугового разряда, как при очередном, так и при совместном изменении тока вакуумно-дугового разряда и давления.

Наиболее высокие показатели значения шероховатости (образец 5-1) получены при совместном регулировании величины тока вакуумно-дугового разряда и давления в вакуумной камере.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ МИКРОРЕЛЬЕФА НА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2642243C2 |

| СПОСОБ ДЕФЕКТОСКОПИИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПРИ ИХ ПОВЕРХНОСТНОЙ ОБРАБОТКЕ | 2014 |

|

RU2560112C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2019 |

|

RU2724106C1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2386705C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МАТЕРИАЛА ПЛАЗМЕННОЙ ОБРАБОТКОЙ | 2011 |

|

RU2478141C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2016 |

|

RU2635203C2 |

| СПОСОБ КАТОДНО-ВАКУУМНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1996 |

|

RU2118399C1 |

| СПОСОБ ЭЛЕКТРОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2002 |

|

RU2218449C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2006 |

|

RU2318078C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104313C1 |

Изобретение относится к способу подготовки поверхности металлического изделия с получением шероховатости на его поверхности перед нанесением покрытия. Металлическое изделие размещают в вакуумной камере технологической вакуумной установки, обеспечивающей получение на поверхности изделия шероховатости. Проводят обработку поверхности изделия в вакууме сконцентрированным потоком энергии, локализованной в перемещающихся по поверхности изделия катодных пятнах вакуумно-дугового разряда, горящего между изделием, являющимся катодом, и анодом. Указанную обработку поверхности изделия осуществляют при поочередном изменении тока вакуумно-дугового разряда и давления в вакуумной камере. Величину тока изменяют в диапазоне от минимального критического значения, характерного для металла обрабатываемого металлического изделия, до максимального значения тока, обеспечиваемого источником питания дугового разряда указанной технологической вакуумной установки. Величину давления в вакуумной камере изменяют от 0,1 до 103 Па. Обеспечивается получение заданного размера микрорельефа с расширением диапазона размеров шероховатости. 3 ил., 2 табл.

Способ подготовки поверхности металлического изделия с получением шероховатости на его поверхности перед нанесением покрытия, включающий размещение металлического изделия в вакуумной камере технологической вакуумной установки, обеспечивающей получение на поверхности изделия шероховатости, обработку поверхности изделия в вакууме сконцентрированным потоком энергии, локализованной в перемещающихся по поверхности изделия катодных пятнах вакуумно-дугового разряда, горящего между изделием, являющимся катодом, и анодом, отличающийся тем, что указанную обработку поверхности изделия осуществляют при поочередном изменении тока вакуумно-дугового разряда и давления в вакуумной камере, при этом величину тока изменяют в диапазоне от минимального критического значения, характерного для металла обрабатываемого металлического изделия, до максимального значения тока, обеспечиваемого источником питания дугового разряда указанной технологической вакуумной установки, а величину давления в вакуумной камере изменяют от 0,1 до 103 Па.

| СПОСОБ ФОРМИРОВАНИЯ МИКРОРЕЛЬЕФА НА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2642243C2 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| Способ дуговой обработки поверхности изделий | 1985 |

|

SU1055009A1 |

| CN 108754425 A, 06.11.2018 | |||

| CN 103628060 B, 30.12.2015. | |||

Авторы

Даты

2024-03-01—Публикация

2022-12-30—Подача