Изобретение относится к дефектоскопии и может быть использовано для обнаружения поверхностных и подповерхностных дефектов, например пор, трещин, раковин, непроплава, закатов, волосовин и т.д.

Известен способ выявления поверхностных дефектов на поверхности металлических изделий путем осмотра контролируемой поверхности, например, с помощью оптических средств (Справочник «Неразрушающие испытания». Под ред. Р. Мак-Мастера. - М.-Л.: Энергия, 1965, с. 151-195).

Недостатком данного способа является его низкая эффективность, обусловленная, в частности, тем, что дефекты поверхности, особенно мелкие, практически неразличимы на фоне поверхности изделия. Кроме того, обнаружение поверхностных дефектов путем осмотра изделия требует обязательной предварительной очистки поверхности изделия, например, путем длительного травления в растворах кислот. Данный способ не позволяет обнаружить подповерхностные дефекты или дефекты, затертые при механической обработке поверхности.

Наиболее близким к заявляемому способу по совокупности признаков является способ (авт. свид. СССР №1803841, G01N 21/88, 23.03.93, бюлл. №11) дефектоскопии металлических изделий при их поверхностной обработке, заключающийся в нагреве поверхности изделия высокоэнергетическим источником тепла и визуальном его осмотре, при котором нагрев поверхности производят движущимся по ней лазерным лучом плотностью мощности, выбираемой из условия расплавления дефектных участков поверхности, а именно плотностью мощности 108-109 Вт/см2 со скоростью (5-25)·10-3 м/с.

Данный способ осуществляется следующим образом. В исходном положении включают привод вращения (либо перемещения) изделия или перемещения лазерного луча. Далее подают лазерное излучение на обрабатываемое изделие. При лазерной обработке изделия происходит нагрев поверхности до 1000-1200°C с резким охлаждением за счет теплоотвода в объем изделия и получением структуры повышенной твердости (55-65 НРС) мартенситного типа. При этом в зоне дефектов (трещины, поры) резко снижается интенсивность теплоотвода, поверхность перегревается с раскрытием дефекта. Острые кромки дефектов оплавляются, и происходит их очистка от загрязнений. Визуальная оценка поверхности позволяет оценить ее состояние и сделать вывод о пригодности изделия к последующей эксплуатации. При отсутствии дефектов в поверхностных слоях происходит закалка с повышением эксплуатационных характеристик при сохранении чистоты поверхности не хуже 8 класса.

Основной недостаток данного способа заключается в высокой себестоимости лазерных установок и оптических систем управления лазерным излучением, в сложности реализации процесса на поверхностях сложной геометрической формы. Кроме того, формирование лазерного пучка определенных размеров обеспечивает лишь точечное энергетическое воздействие на поверхность, что требует создания сложной системы сканирования излучения по поверхности воздействия с обеспечением 50% перекрытия пятен закалки, что определяется соотношением шага обработки и диаметра зоны лазерного воздействия. В процессе поверхностной обработки изделий лазерным лучом существенное влияние оказывает состав окружающей газовой среды. При высокой температуре происходит химическое взаимодействие поверхности металла с окружающей средой, при этом особое значение имеют два протекающих процесса: обезуглероживание стали, связанное с выгоранием углерода в поверхностных слоях - C+O2→CO2, и окисление поверхности, ведущее к образованию окалины и окислов - 2Fe+O2→2FeO, приводящие к необходимости задавать припуск на последующее шлифование, что также удорожает и усложняет технологию изготовления обрабатываемых деталей.

Задачей заявляемого изобретения является разработка способа дефектоскопии металлических изделий при их поверхностной обработке, обеспечивающего обнаружение подповерхностных дефектов, простоту и высокую производительность процесса, качество получаемых изделий за счет устранения процессов обезуглероживания и окисления, а также снижения степени огрубления микроструктуры и способствующего расширению номенклатуры обрабатываемых изделий за счет обработки сложных геометрических поверхностей.

Поставленная задача решается за счет того, что в способе дефектоскопии металлических изделий при их поверхностной обработке, заключающемся в нагреве поверхности изделий высокоэнергетическим источником тепла и визуальном ее осмотре, нагрев поверхности производят в вакууме за счет энергии, локализованной в перемещающихся по поверхности изделия катодных пятнах вакуумно-дугового разряда, горящего между изделием, служащим катодом, и анодом. Использование в качестве источника теплового воздействия на обрабатываемую поверхность энергии перемещающихся катодных пятен вакуумно-дугового разряда обеспечивает:

- упрощение процесса дефектоскопии поверхности и снижение себестоимости обработки;

- протекание процесса обработки в вакууме при давлении от сотен паскаль до сколь угодно высокого вакуума, что исключает процессы обезуглероживания и окисления;

- уменьшение шероховатости поверхности;

- повышение производительности процесса за счет высокой скорости перемещения катодных пятен;

- обработку поверхности сложной геометрической формы.

Изложенная сущность изобретения поясняется чертежами.

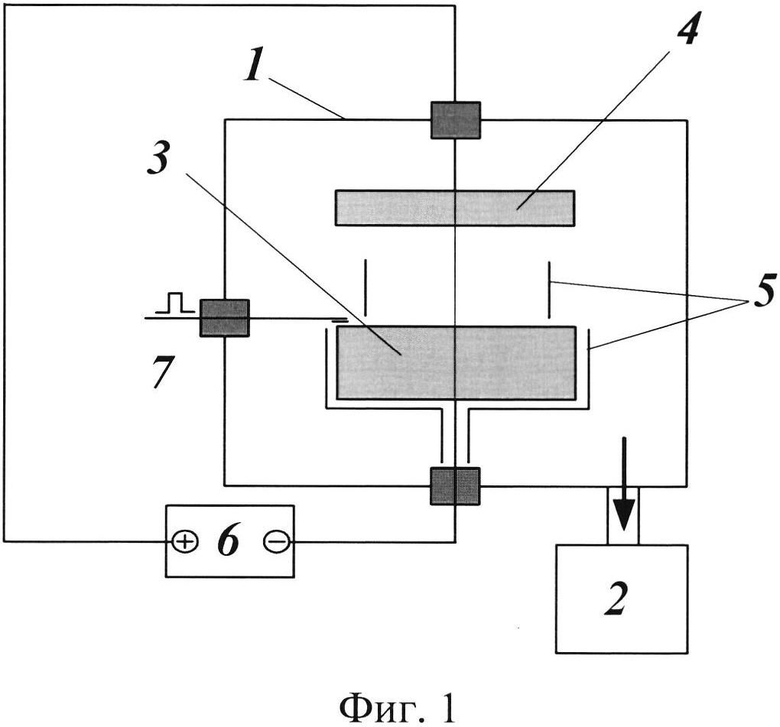

Фиг. 1 - схема технологической установки для реализации способа.

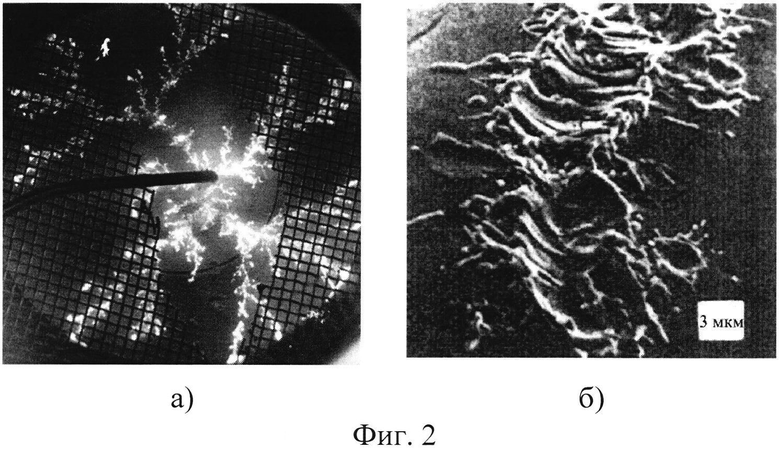

Фиг. 2 - фотографии воздействия катодного пятна на поверхность изделия: а - разряд на поверхности катода; б - след, оставляемый катодным пятном на поверхности.

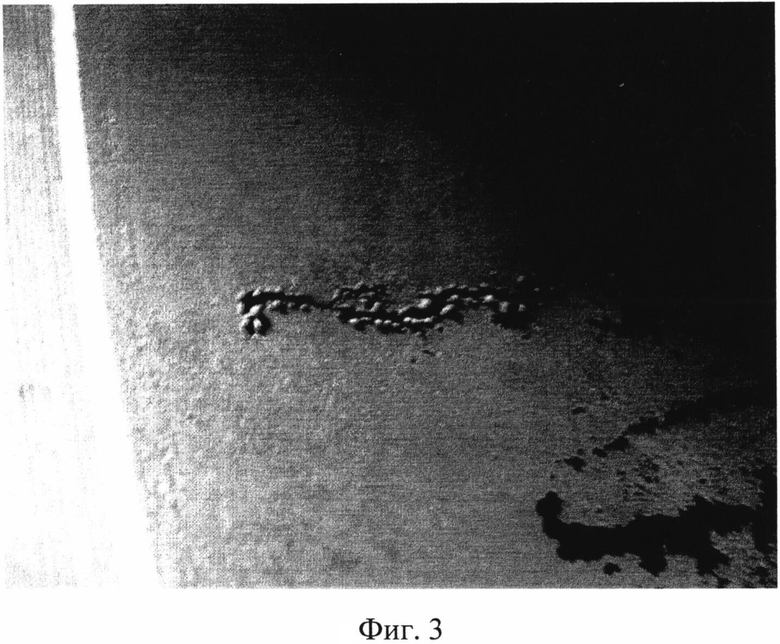

Фиг. 3 - фотография вскрытого приповерхностного дефекта в виде трещины.

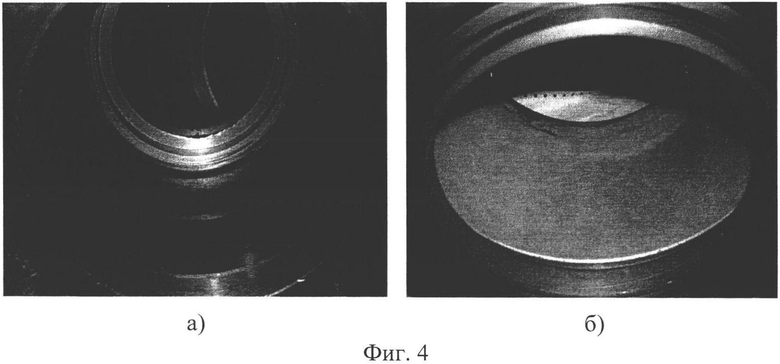

Фиг. 4 - фотографии внутренней поверхности корпуса буксы железнодорожного вагона: а - до поверхностной обработки; б - после поверхностной обработки.

Способ осуществляют следующим образом. Нагрев поверхности изделий за счет обработки ее высокоэнергетическим источником тепла проводят в технологической установке, представленной на фиг. 1 и состоящей из вакуумной камеры 1, откачной системы 2, обрабатываемого изделия (катода) 3, анода 4, системы экранов 5, источника питания дугового разряда 6 и инициирующего электрода 7.

Обрабатываемое изделие 3 размещают в вакуумной камере 1. Система экранов 5 предназначена для удержания разряда на заданной зоне обрабатываемой поверхности изделия 3. Обрабатываемое изделие может быть как стационарно расположенным в вакуумной камере, так и перемещающимся за счет использования системы транспортировки (например, лента или проволока, пропускаемая через вакуумную камеру из атмосферы).

Для реализации предлагаемого способа в рабочем объеме 3 с помощью откачной системы 2 достигается необходимая степень разрежения. С помощью инициирующего электрода 7 на рабочей поверхности возбуждается вакуумно-дуговой разряд, существующий в катодных пятнах. Разряд горит между изделием (катодом) 3 и анодом 4. С помощью системы экранов 5 разряд удерживается на обрабатываемой поверхности катода 3.

Вакуумно-дуговой разряд на рабочей поверхности катода возникает и развивается в парах материала катода 3 и существует в перемещающихся катодных пятнах. Данный тип разряда относится к вакуумно-дуговому разряду с интегрально-холодным катодом. Вакуумно-дуговой разряд отличается от дугового разряда на воздухе или среде другого газа тем, что для его существования газ не нужен. Он может гореть в сколь угодно высоком вакууме по остаточным газам и горит в парах испаряемого металла. В этом случае эмиссионным центром разряда является катодное пятно (Фиг. 2, а), характеризующееся высокой скоростью перемещения до сотен м/с, малыми геометрическими размерами (от единиц до сотен мкм), и в котором выделяющаяся мощность достигает значений 109 Вт/м2, что и обуславливает его интенсивное тепловое воздействие на материал катода.

Катодное пятно состоит из нескольких активно эмитирующих участков с размерами, много меньшими, чем размеры самого пятна. Само движение обусловливается самопроизвольным отмиранием одних ячеек и образованием других. Катодное пятно как локальный тепловой источник воздействия на поверхности катода за собой оставляет эрозионный след (Фиг. 2, б), исследование которого показало, что плотность тока в катодных пятнах имеет порядок 108-109 А/см2. Для обеспечения таких высоких плотностей тока электрическое поле на поверхности катода должно быть на уровне E~108 В/см. В катодном пятне вакуумной дуги это поле создается ионами, образовавшимися из испарившихся атомов, поэтому температура катода в пятне должна быть достаточно высока. Так, при плотности тока j~108 А/см2 плотность ионного тока должна быть на уровне 107 А/см2. В этом случае температура в катодном пятне превышает температуру кипения материала катода. Область, разогреваемая катодным пятном на рабочей поверхности катода, превышает размеры самого катодного пятна.

Уровень мощности, выделяющейся на катоде, определяется катодным падением напряжения, близким по значению к потенциалу ионизации металла, и величиной разрядного тока. Разряд при токах дуги в сотни ампер и падениях напряжения на дуге десятки вольт (типовые значения для многих металлов: 15-30 В), локализованный в катодных пятнах микронных размеров, приводит к разогреву металла в пятне до температуры кипения. При таких температурах испаряются все загрязнения, находящиеся на поверхности металла. Однако, учитывая высокие скорости перемещения катодных пятен и их малые размеры, средняя температура поверхности металла остается "холодной". Охлаждение поверхности осуществляется за счет теплоотвода в объем изделия. При этом в зоне дефектов (поры, трещины и т.д.) резко снижается интенсивность теплоотвода, поверхность перегревается с раскрытием дефекта. Визуальная оценка поверхности позволяет оценить ее состояние и сделать вывод о пригодности изделия и последующей эксплуатации. На фиг. 3 представлена фотография трещины, вскрытой в результате воздействия на поверхность изделия катодных пятен вакуумно-дугового разряда.

Благодаря высокой плотности энергии и температуре в каждом катодном пятне происходит испарение поверхностных пленок и в ряде случаев их взрывообразное отделение (например, окалины). В результате этого обнажается чистая поверхность металла. Испаряя поверхностные пленки и другие загрязнения, эти многочисленные дуги создают благоприятную среду для своего горения и, концентрируясь на поверхностных загрязнениях, перемещаясь по ним, осуществляют процесс очистки, обеспечивая равномерное воздействие на обрабатываемое изделие. В связи с этим для равномерной обработки поверхности, в том числе и сложной геометрической формы, нет необходимости в сканировании источника нагрева (катодного пята) по поверхности. Процесс равномерной обработки поверхности происходит автоматически. Для случая обработки локальной поверхности управление движением катодных пятен по заданной поверхности может осуществляться за счет использования системы дополнительных экранов, применением магнитного поля, коммутацией тока за счет применения различных токоподводов и др.

Локализация катодных пятен на микровыступах или заусеницах поверхности приводит к их оплавлению, испарению и к сглаживанию поверхностного слоя.

Пример осуществления способа.

Предлагаемый способ был реализован, например, для дефектоскопии внутренней поверхности корпуса буксы грузового железнодорожного вагона. Буксы являются важнейшими элементами ходовых частей вагона, от надежности которых зависит безопасность поезда. Буксы располагаются на шейках оси вагона и преобразуют вращательное движение колесных пар, обеспечивая продвижение вагона с необходимыми скоростями. Буксы воспринимают и передают колесным парам силы тяжести груженого груза, а также динамические нагрузки, возникающие при движении вагона. Буксы предохраняют шейки от загрязнения и повреждения, являясь резервуаром для смазки и местом размещения подшипников. Они также ограничивают продольные и поперечные перемещения колесных пар относительно рамы тележки. В процессе эксплуатации букса загрязняется и подвергается значительным нагрузкам, вызывающим появление пластических деформаций. После изготовления буксы или после ремонтных мероприятий она обязательно подвергается дефектоскопии. В результате эксплуатации на внутренней поверхности буксы образуются отложения в виде закоксовавшейся смазки и следов коррозии, в том числе и фреттинг-коррозии. Даже после традиционной мойки букс горячими химическими растворами указанные выше отложения на поверхности практически не удаляются (Фиг. 4а), что затрудняет процесс дефектоскопии. Кроме того, наличие на поверхности остатков загрязнений и следов коррозии не позволяет точно измерять геометрические размеры внутренней поверхности буксы, что также снижает эффективность дефектоскопии. В случае выхода данных размеров (диаметр, овальность, конусообразность) за предельные параметры букса бракуется. Предлагаемый способ дефектоскопии металлических изделий при их поверхностной обработке не только позволяет чистить поверхность до металла (Фиг. 4б), но и вскрывает приповерхностные дефекты в виде пор, раковин, трещин и т.д (Фиг. 3).

По предлагаемому способу (фиг. 1) нагрев внутренней поверхности буксы осуществляют в вакууме за счет энергии, локализованной в перемещающихся по поверхности изделия катодных пятнах вакуумно-дугового разряда, горящего между изделием, являющимся катодом, и анодом. В связи с тем что внутренняя поверхность корпуса буксы имеет цилиндрическую форму, ее с торцов герметично закрывают заглушками, и через одну из заглушек осуществляют откачку воздуха с помощью откачной системы 2 (форвакуумный насос, система клапанов и трубопроводов, система измерения вакуума). Таким образом, в данном случае корпус буксы выполняет роль вакуумной камеры 1 (Фиг. 1) и одновременно является обрабатываемым изделием 3 (катодом). К корпусу буксы подключают отрицательный полюс источника питания дугового разряда 6, в качестве которого использовался сварочный выпрямитель. Вдоль внутренней поверхности буксы (катод 3) вращается электрод (анод 4) в виде узкой пластины длиной, приблизительно равной высоте буксы, к которому подключен положительный полюс источника питания 6. При достижении заданного давления внутри буксы (приблизительно от 200 Па до сколь угодно высокого вакуума), обеспечиваемого откачной системой 2, с помощью инициирующего электрода 7 возбуждается вакуумно-дуговой разряд, горящий из катодных пятен, перемещающихся по поверхности катода 3. Катодные пятна вакуумной дуги, перемещаясь по поверхности буксы (катод 3) под анодом 4 и следуя за анодом 4 при его вращении, осуществляют очистку поверхности буксы (катод 3) от всех загрязнений. При токе дуги в 200 А и скорости вращения анода 4, равной двум оборотам в минуту, как правило, вся внутренняя поверхность корпуса буксы (катода 3) была полностью очищена до чистого металла. Процесс обработки можно было контролировать визуально через смотровое окно, находящееся на одной из заглушек корпуса буксы (вакуумная камера 1).

Таким образом, источником нагрева поверхности в вакууме является вакуумно-дуговой разряд, локализованный в катодных пятнах, перемещающихся по поверхности изделия. Охлаждение нагретой поверхности осуществляется за счет отвода тепла в объем материала и за счет излучения с поверхности по закону Стефана-Больцмана. Если в приповерхностной зоне материала под катодным пятном находится дефект в виде поры, раковины трещины и т.д., то отвод тепла в объем материала ухудшается, нагрев поверхностного слоя происходит на большую глубину, что может привести к расплавлению стенки между поверхностью и дефектом и вскрытию самого дефекта, который наблюдают визуально. Такой вскрытый дефект в виде трещины представлен на фиг. 4.

Таким образом, предлагаемый способ по сравнению с прототипом и другими способами и устройствами аналогичного назначения обеспечивает простоту и высокую производительность процесса, качество получаемых изделий за счет устранения процессов обезуглероживания и окисления, а также снижения степени огрубления микроструктуры поверхности и способствует расширению номенклатуры обрабатываемых изделий за счет обработки сложных геометрических поверхностей, в ряде случаев со значительной экономической эффективностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ МИКРОРЕЛЬЕФА НА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2642243C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2016 |

|

RU2635203C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2019 |

|

RU2724106C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457282C1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2386705C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЙ | 2022 |

|

RU2814588C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 1998 |

|

RU2144096C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МАТЕРИАЛА ПЛАЗМЕННОЙ ОБРАБОТКОЙ | 2011 |

|

RU2478141C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 2012 |

|

RU2509824C1 |

| ВАКУУМНО-ДУГОВОЕ УСТРОЙСТВО | 2010 |

|

RU2449513C1 |

Изобретение относится к дефектоскопии и может быть использовано для обнаружения поверхностных и подповерхностных дефектов, например пор, раковин, трещин, волосовин, закатов, непроплава и т.д. Технический результат - упрощение процесса дефектоскопии и повышение производительности за счет высокой скорости перемещения катодных пятен. В способе дефектоскопии металлических изделий при их поверхностной обработке, заключающемся в нагреве поверхности изделий высокоэнергетическим источником тепла и визуальном ее осмотре, нагрев поверхности производят в вакууме за счет энергии, локализованной в перемещающихся по поверхности изделия катодных пятнах вакуумно-дугового разряда, горящего между изделием, являющимся катодом, и анодом. Использование вакуумно-дугового разряда позволяет производить в вакууме обработку стальных изделий различной геометрической формы. 4 ил.

Способ дефектоскопии металлических изделий при их поверхностной обработке, заключающийся в нагреве поверхности изделий высокоэнергетическим источником тепла и визуальном ее осмотре,

отличающийся тем, что нагрев поверхности ведут в вакууме за счет энергии, локализованной в перемещающихся по поверхности изделия катодных пятнах вакуумно-дугового разряда, горящего между изделием, являющимся катодом, и анодом.

| Способ дефектоскопии металлических изделий при их поверхностной обработке | 1987 |

|

SU1803841A1 |

| СПОСОБ ДЕФЕКТОСКОПИИ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2069353C1 |

| СПОСОБ КОНТРОЛЯ ЧИСТОТЫ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2009 |

|

RU2425361C1 |

| US 5297868A1, 29.03.1994 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ (ВАРИАНТЫ) | 2006 |

|

RU2449980C2 |

Авторы

Даты

2015-08-20—Публикация

2014-05-14—Подача