Изобретение относится к области охраны окружающей среды и, более конкретно, к составу для очистки поверхности воды от нефтяных загрязнений и способу его получения, и может быть использовано в акваториях разлива нефти или нефтепродуктов вследствие аварий и катастроф при их добыче или транспортировке, для ликвидации последних и очистки поверхности водных объектов от нефти и нефтепродуктов.

На сегодняшний день одной из наиболее важных и приоритетных задач в развитии мировых нефтегазовых комплексов является предупреждение и эффективная ликвидация разливов нефти и нефтепродуктов. Разливы нефти и нефтепродуктов на акваториях представляют собой серьезную проблему для окружающей среды. Образование нефтяной пленки при аварийных разливах, в процессе добычи и транспортировки нефти и нефтепродуктов приводит к нарушению химико-биологических процессов и оказывает отрицательное воздействие на водную флору и фауну. К наиболее опасным последствиям такая ситуация может привести при разливах вблизи мест рыболовецкого промысла, морских и прибрежных особо охраняемых природных и курортных территорий, источников питьевого водоснабжения.

При ликвидации нефтяного разлива его необходимо как можно быстрее локализовать боновыми заграждениями, чтобы толщина нефти на поверхности воды была не менее 1 мм, но зачастую в процессе ликвидации своевременная установка боновых заграждений невозможна. Это приводит к быстрому распространению нефти, толщина нефтяного пятна становится настолько тонкой, что применение нефтесборной техники становится невозможным.

Увеличение толщины нефтяного пятна возможно при применении специальных составов, способных стягивать тонкую нефтяную пленку до толщины свыше 1 мм, являющимся критичным значением в применении большинства методов ликвидации разливов, наиболее важным оно является для механического метода. Применение «химических пастухов» как составов для очистки нефтяных загрязнений - актуальный и перспективный метод их удаления (см., напр., Джабраилова X.С. Биокомпозитные материалы на основе полимерных матриц для очистки водных сред от нефти и нефтепродуктов: Диссертация. М., «Российский государственный университет нефти и газа (национальный исследовательский университет) имени И.М. Губкина». 2021).

Такие составы иначе называются «химическими пастухами» (далее ХП). При нанесении на водную поверхность у края нефтяного пятна «химический пастух» образует мономолекулярный слой. Достигнув края нефтяной пленки, мономолекулярный слой снижает поверхностное натяжение на границе раздела фаз воздух-вода с -74,5 до 25-45 мН/м. При этом коэффициент растекания становится отрицательным и пятно нефти стягивается.

В настоящее время применение «химических пастухов» в зарубежных странах больше представляется как один из вспомогательных «инструментов» для метода контролируемого сжигания (в некоторых источниках описывается как метод сжигания на месте). Метод контролируемого сжигания подразумевает воспламенение и контролируемое горение пятна нефти/нефтепродукта непосредственно на водной поверхности. Для применения метода контролируемого сжигания необходимая толщина пленки нефти/нефтепродукта составляет 3 и более мм (ASTM F3349 Use of Herding Agents in Conjunction with In-Situ Burning).

Недостатками метода контролируемого сжигания является образование токсичных продуктов горения нефти и нефтепродуктов, как во время сжигания, так и после; многофакторность в планировании процесса и техническая сложность проведения, влияющие не только на скорость реагирования эффективность метода, но и на обеспечение безопасности в ходе реализации метода контролируемого сжигания.

В России метод контролируемого сжигания не нашел распространения в связи с большими ограничениями его применения, вследствие негативного его влияния на окружающую среду. Самым распространенным способом в России ликвидации разливов является сбор нефти/нефтепродуктов механическим путем с применением различных видов нефтесборщиков и скиммеров (http://www.bep-tibet.ru/production_01/04.html, http://www.bep-tibet.ru/production_01/03.html), способных собирать разливы нефти или других нефтепродуктов с величиной толщины свыше 1 мм.

В связи с этим, становится актуальной разработка составов «химических пастухов», способных повысить эффективность применения механических способов без негативного воздействия на экологию и окружающую среду.

В настоящее время коммерчески доступными являются составы «химических пастухов» Thickslick 6535 на основе сорбитана монолаурата и Siltech ОР-40 на основе 3-(полиоксиэтилен)пропилгептаметилтрисилоксана, обладающих проверенной эффективностью.

Основной их недостаток заключается в низкой степени биоразложения и, как следствие, в возможности аккумулироваться биотой (Van Gelderen, L., et al., Effectiveness of a chemical herder in association with in-situ burning of oil spills in ice-infested water // Marine Pollution Bulletin. - 2017. - №115. - P. 345-351.).

Известен способ получения состава «химического пастуха», получаемого на основе низкомолекулярного фитола, который является частью молекулы хлорофилла водорослей и содержится в больших количествах в микрослое водной поверхности. Способ включает получение двух вариантов составов «химических пастухов», различающихся строением «головной» группы ПАВ.

Недостаток данного изобретения заключается в сложности и продолжительности процесса синтеза данного «химического пастуха», что затрудняет его применение и в значительной степени повышает стоимость продукта.

Также в процессе синтеза состава используются токсичные реагенты: хлороформ и диэтанол эфир, а в качестве растворителя для готового препарата «химического пастуха» предлагается толуол.

Кроме того, одним из недостатков предлагаемого состава является неясность в отношении применения описываемого продукта для более толстых нефтяных пленок, в сравнении с теми, что были использованы авторами изобретения. Так, например, применимость данной разработки в качестве реагента для сбора нефти и нефтепродуктов авторы подтверждали экспериментами, в которых использовали нефтяную пленку начальной толщиной 0.027 мм, после применения описываемого «биоразлагаемого» ХП толщина нефтяной пленки увеличилась до 0.278 мм, однако полученная толщина нефтяной пленки недостаточна для применения механических методов ликвидации разливов (Sacrificial amphiphiles: Eco-friendly chemical herders as oil spill mitigation chemicals, SCIENCE ADVANCES (2015), DOI: 10.1126/sciadv. 1400265).

В патенте DE 102016000485 B3 описан состав «химического пастуха», в котором в качестве добавки используют силоксановые поверхностно-активные вещества в комбинации с моно- и дисахаридами, сахарными кислотами, аминосахарами, простыми и сложными эфирами, амидами или тиоэфирами этих соединений. В изобретении описывается серия из пяти образцов «химического пастуха» различных по структуре своего строения.

Однако недостатком данного изобретения является недостаточная эффективность «химического пастуха» и необходимость применения его в большом объеме для достижения эффективного результата. Так например, применимость данного изобретения проверяли в емкости площадью 314 см, объем применяемого «химического пастуха» для данного размера емкости был 200 мкл (4 раза по 50 мкл), в свою очередь стандартом ASTM F 3349-18, регламентируется применение 150 мкл на площадь в 10000 см (размер экспериментальной емкости по стандарту 1 м xl м), используемые в эксперименте соотношения в 42 раза превышают рекомендованные ASTM F 3349-18 нормы объемов.

Также неясными являются значения толщины нефтяной пленки как до, так и после добавления «химического пастуха», что не позволяет правильно оценить эффективность применения известного состава «химического пастуха».

Известен состав на основе радиационно-индуцированного глюкоманнан конжака, полисахарида, имеющего свойства неионогенного поверхностно-активного вещества, описанный в международной заявке WO 2021046493 А1.

Одним из недостатков данного изобретения является долгий и трудоемкий двухстадийный метод получения «химического пастуха». К недостаткам представленного изобретения также можно отнести неясность возможности применения «химического пастуха» на основе модифицированного конжака для сбора и удержания более толстых нефтяных пятен. Так, например, его эффективность была проверена на пленке толщиной 0.039 мм (площадь емкости 275 см), после добавления 400 мкл «химического пастуха» толщина нефтяной пленки увеличилась до 0,2 мм. Стоит отметить использование авторами достаточно большой дозировки «химического пастуха» относительно значения площади экспериментальной емкости.

Известна композиция технического моющего средства и способ очистки резервуаров от осадков нефтепродуктов и их отложений (см., патент РФ 2241742 С1, кл. МПК C11D 3/04, A61L 2/16, опубл. 10.12.2004), включающая органические и неорганическое соединения, причем в качестве органических соединений она включает неионогенное и катионоактивное поверхностно-активные вещества (ПАВ) и дополнительно включает не проявляющую выраженных поверхностно-активных свойств соль, выбранную из перечня: глюконат натрия, калия или кальция, натриевая соль глицина, натриевая соль полиакриловой кислоты (модифицированная эфирными группами), бензоат натрия, олеат натрия, либо смесь солей, содержащую как минимум одну соль из перечисленных, а в качестве неорганического - воду. В качестве органического соединения она дополнительно включает не проявляющий выраженных поверхностно-активных свойств спирт с алкоксильными группами, выбранный из перечня: бутиловый эфир дигликоля, бутилдигликоль, либо смесь таких спиртов, содержащую как минимум один спирт из перечисленных. Указанные ПАВ используют для снижения поверхностного натяжения.

Недостатком известного средства является то, что представленная разработка в большей степени описывается как моющее средство, предназначенное для очистки резервуаров, технологического оборудования и др. при подготовке к ремонтным работам или дефектоскопии в таких областях как: нефтяная, нефтедобывающая и нефтеперерабатывающая промышленности; машино-, самолето- и судостроении; приборостроении и электронной промышленности; транспортном, железнодорожном и коммунальном хозяйстве.

Коллективом авторов предложен способ использования биосурфактантов продуцируемых Rhodococcus erythropolis в качестве «химических пастухов» для сбора нефтяных пятен.

Недостатками данного изобретения является его малоэффективная работа при повышении солености воды, требующая повышения дозировки препарата. Аналогичная тенденция в снижении эффективности действия данного изобретения характерна и для возможности использования его при пониженных температурах. Несомненно, использование в качестве «химического пастуха» биосурфактантов является одним из экологичных приемов, но его малая эффективность в различных условиях и высокая стоимость, объясняющаяся способом получения, ограничивает его применимость (Yu М, Zhu Z, Chen В, Cao Y and Zhang В (2022) Bioherder Generated by Rhodococcus erythropolis as a Marine Oil Spill Treating Agent. Front. Microbiol. 13:860458. doi: 10.3389/fmicb.2022.860458), что относится к его недостатку.

Известна другая разработка, описывающая применение в качестве реагентов для сбора порошка холестерина и его суспензий в биодизеле, бензине и толуоле. Эффективность разработанного реагента авторы проверяли в емкости диаметром 14,5 см (площадь 135 см2), объем нефти взятый для эксперимента был равен 1 мл, примерная расчетная толщина нефтяного пятна составила 0,006 мм. Эксперименты проводились как для определения эффективности порошка, так и суспензии различной концентрации. Показано, что реагент на основе холестерина уменьшает площадь пятна нефти 73,3% в виде порошка и 79,1% в суспензии с биодизелем.

38. К недостаткам разработки относится использование в качестве растворителя бензина, биодизеля и толуола, веществ, которые будут вносить дополнительную нагрузку на уязвленную экологию. А применение суспензии холестерина в толуоле ограничивается температурой окружающей среды, так как по утверждению авторов при температуре ниже 60°С суспензия превращалась в гель. Но основным недостатком изобретения является низкая эффективность в соленой воде. Показано, что эффективность изобретения при 25°С снижается с 64,1% до 21,1% при увеличении солености воды от 0 до 30 ppm. Аналогичный эффект наблюдается и при других температурах эксперимента 35°С и 45°С. Как объясняют авторы, причиной этому является влияние солей на ориентацию молекул холестерина и нековалентные связи между ними, следовательно, количество молекул холестерина взаимодействующее с нефтью будет меньше (Miral Abuoudah, Adewale Giwa, Inas Nashef, Faisal AlMarzooqi, Hanifa Taher. Bio-based herding and gelling agents from cholesterol powders and suspensions in organic liquids for effective oil spill clean-up // Chemical Engineering Journal Advances. - 2022. - №12).

Известны более ранние разработки реагентов по типу «химических пастухов». В патенте US 491838 A (1948 г.) описан способ получения реагента для пропитки спасательных жилетов, плотов и других средств спасения используемых для отталкивания «маслянистых» пленок нефти/нефтепродукта. В состав предлагаемого реагента входят жидкие эфиры высших жирных кислот и гидроксильные соединения, выбранные из группы, состоящей из сахаров и производных сахара, а именно, эфиры сорбитана и маннана, а также их производные.

К недостаткам данного изобретения можно отнести неподтвержденное отсутствие токсичности как кратковременной, так и долговременной.

В патенте US 3810835 A (1971 г.) предложены составы «химического пастуха» включающие в качестве основных веществ - N,N-диалкиламиды; н-алкиловые и н-алкиленовые моноэфиры этиленгликоля и полиэтиленгликоля; полиэтиленгликолевые моноэфиры н-алкильных кислот. В качестве предпочтительного растворителя авторы предлагают 2-бутоксиэтанол, но отмечают, что другими подходящими растворителями являются диэтиловый эфир, изопропанол, этанол, н-бутилацетат, н-бутиловый спирт и этиленгликоль-н-гексилмоноэфир.

Недостатками описанного состава является применение в качестве основных реагентов и растворителей веществ, оказывающих дополнительное токсичное действие на уязвленный биоценоз. Например, 2-бутоксиэтанол или бутилгликоль вызывающий раздражение слизистых оболочек, способный проникать в организм через кожу и имеющий доказанную токсичность при длительном воздействии.

Известна еще одна из ранних разработок «химических пастухов», в патенте US 3959134 A предложен состав на основе С10-С20 алифатических карбоновых кислот и/или моноэфиров сорбитана в смеси с гликолевыми растворителями.

К недостаткам разработки можно отнести ориентированность проведенных исследований на уменьшение площади нефтяного пятна. Также в представленных результатах о влиянии разработанного состава не указаны данные начальной площади нефтяного пятна, что не позволяет точно оценить с какой эффективностью происходит уменьшение площади.

Более близким к предлагаемому изобретению является состав для очистки поверхности воды от нефтяных и масляных загрязнений описанный в а.с. СССР №966106 А, кл. МПК С09К 3/32, опубл. 15.10.1982. Авторами предложено использование смеси оксиэтилированных жирных спиртов в соотношении 25-75% мас. и технического масла в соотношении 75-25% мас, в качестве технического масла предлагается применять талловое или моторное масла. Технология приготовления состава заключается в смешивании исходных компонентов при температуре 20-50°С по периодической или непрерывной схеме, отмечается, что газовых выбросов или сточных вод при этом не образуется. Использование оксиэтилированых жирных спиртов обеспечивает высокое поверхностное давление ПАВ, а наличие в составе технического масла уменьшает растворимость реагента. Тестирование состава проводили на пленке нефтепродукта (флотский мазут) начальной толщиной 0.6 мм, площадь экспериментальной емкости составила 78.5 см, продолжительность эксперимента составила 150 мин, контроль значения площади нефтяного пятна для последующего расчета толщины производился на 5 минуте эксперимента и по его окончании. Результаты тестирования показали, что толщина пленки нефтепродукта составила 2.3-2.5 мм после 5 мин. эксперимента и 2.1-2.2 мм в конце эксперимента.

Недостатком изобретения является использование в качестве основного действующего вещества синтетических продуктов, а растворителя - носителя таллового и/или моторного масла, что связано с дополнительным загрязнением водной акватории, с которой предстоит убрать разлившееся нефтяное или масляное загрязнение.

Задача предлагаемого изобретения заключается в разработке более экологичного состава для очистки поверхности воды от нефтяных загрязнений - «химического пастуха» с сохранением его высокой эффективности по уменьшению площади пятна нефтяного загрязнения и увеличению его толщины для последующего удаления нефтяных загрязнений с поверхности воды механическим способом и способа его получения.

Поставленная задача решается тем, что предложен состав для очистки поверхности воды от нефтяных загрязнений - «химического пастуха» содержащий пентол в смеси с одним из спиртов, выбранным из изопропилового, изобутилового и этилового спирта, при следующих соотношениях, об. %:

Пентол - 10-70

Спирт - остальное.

Пентол известен из уровня техники как эмульгатор, смесь эфиров пентаэритрита и олеиновой кислоты. Состоит из 50% диэфира, 20% моноэфира, остальное - триэфиры и тетраэфиры. Эмпирическая формула С41Н71О6, молекулярная масса 665,02.

Это вязкая непрозрачная жидкость от желтого до светло-коричневого цвета с небольшим осадком. Кислотное число не выше 2, эфирное число 165-172, гидроксильное число 140-175. Эмульгирующая способность (максимальный объем заэмульгированной водной фазы) не менее 11. Применяется в количестве до 3%, преимущественно 1-2%, для получения эмульсионных кремов типа вода/масло с содержанием воды до 40-45%). (см., Войцеховская А. Л., Вольфензон И.И. Химия для вас. Косметика сегодня. М., "Химия", 1988, с. 139).

Пентол нетоксичен, используется в промышленности как эмульгатор, входит в состав косметических средств и применяется при производстве лекарственных препаратов. Пентол - достаточно вязкая жидкость, поэтому для использования его в качестве «химического пастуха» необходимо было подобрать растворитель, понижающий вязкость основного вещества.

Растворитель должен отвечать требованиям экологической безопасности, в связи с этим для синтеза ХП были выбраны спирты, относящиеся к 4 классу опасности (для морской воды).

Поставленная задача решается также способом получения состава для очистки поверхности воды от нефтяных загрязнений путем смешения исходных компонентов, в котором в качестве исходных компонентов используют пентол и спирт, выбранный из изопропилового, изобутилового и этилового спирта, смешивают при температуре ниже температуры испарения выбранного спирта при постоянном перемешивании лопастной мешалкой при скорости вращения 100-500 об/мин до гомогенного состояния смеси., затем перемешивание останавливают и смесь отстаивают в течение времени, необходимого для окончания воздухоотделения, с получением состава, содержащего пентол в смеси с одним из выбранных спиртов, при следующих соотношениях компонентов, об. %:

Пентол - 10-70

Спирт - остальное.

Технический результат от использования предлагаемого изобретения заключается: в повышении экологичности состава для очистки нефтяных загрязнений («химического пастуха») при эффективности удаления загрязнений на уровне прототипа при применении для очистки как пресной, так и морской воды.

Исследование способности воздействовать на нефтяное пятно только пентола, вне состава композиции «химического пастуха», т.е. без спиртов показывает, что как состав «химического пастуха», способный проводить очистку нефти и/или нефтепродуктов с поверхности воды, он малоэффективен.

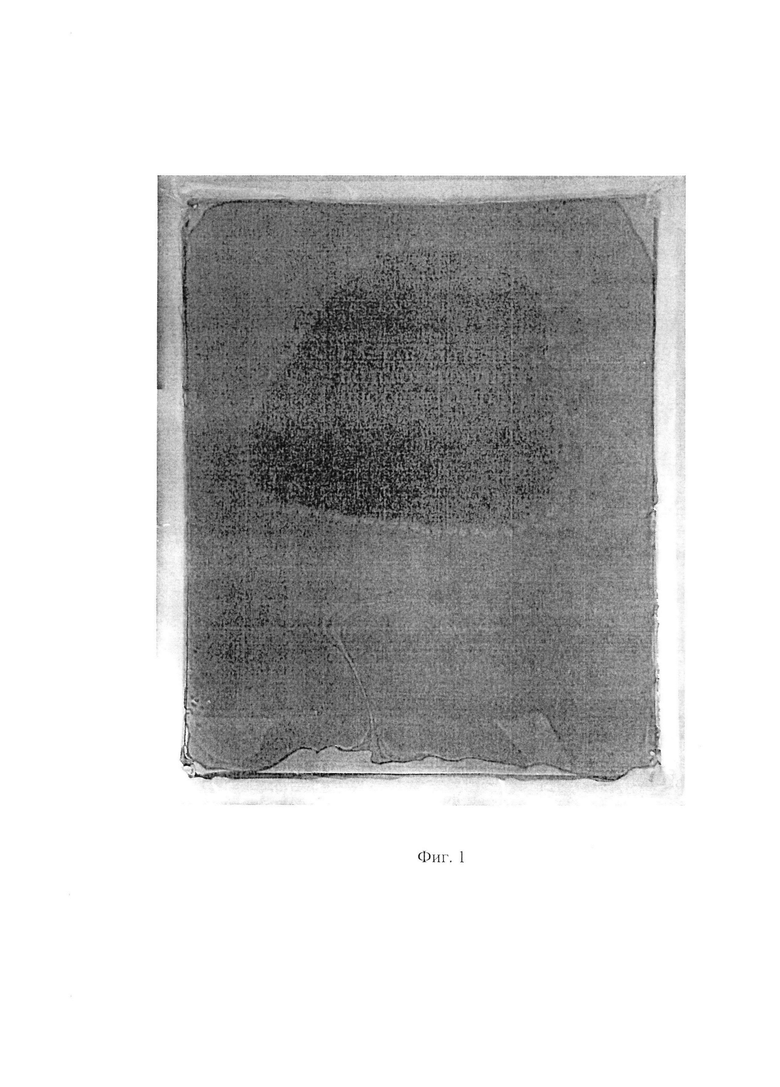

На фиг. 1-5 представлена серия снимков, показывающая эффект оказываемый «чистым» пентолом на нефтяную пленку толщиной 0,1 мм. Как можно отметить сбора нефтяной пленки и ее утолщения под действием чистого вещества пентола не происходит.

Фиг.1 показывает начальную нефтяную пленку толщиной 0,09 мм и площадью 1661,4 см2 в эксперименте по проверке эффективности чистого пентола.

Фиг. 2 показывает действие пентола на 1 минуте после добавления, площадь нефтяного пятна здесь составляет 733,5 см2, толщина 0,2 мм.

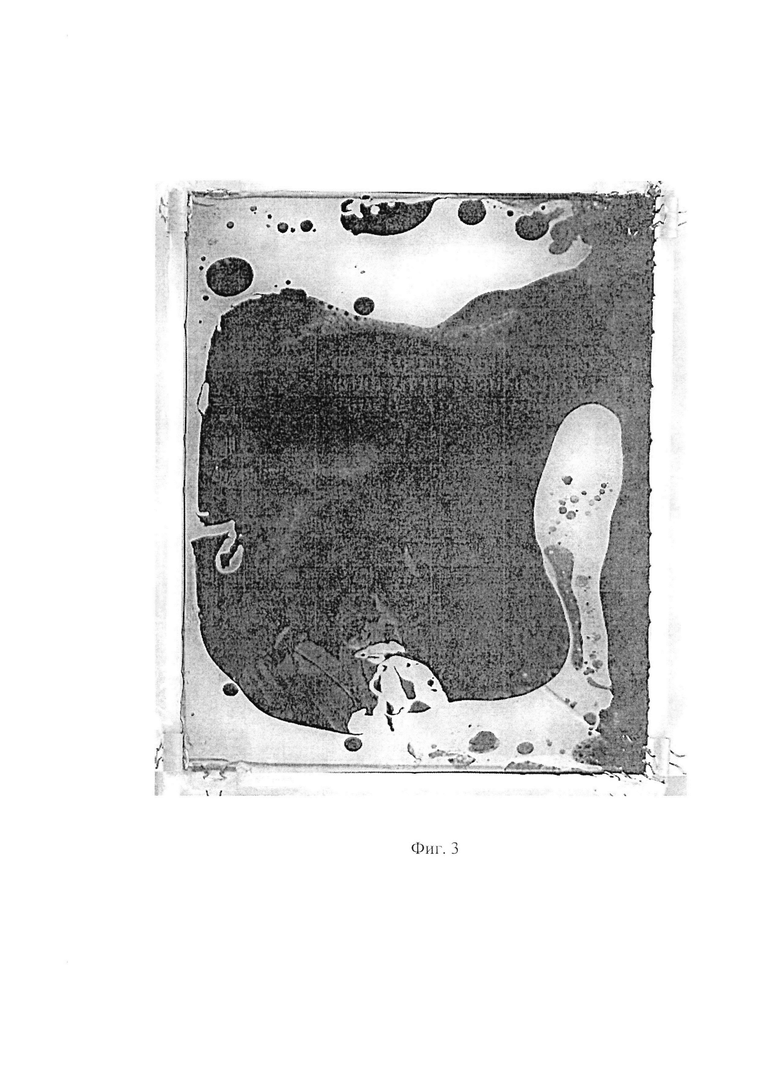

Фиг. 3 отражает влияние пентола на 10 минуте эксперимента, площадь 1178,2 см2, толщина 0,13 мм.

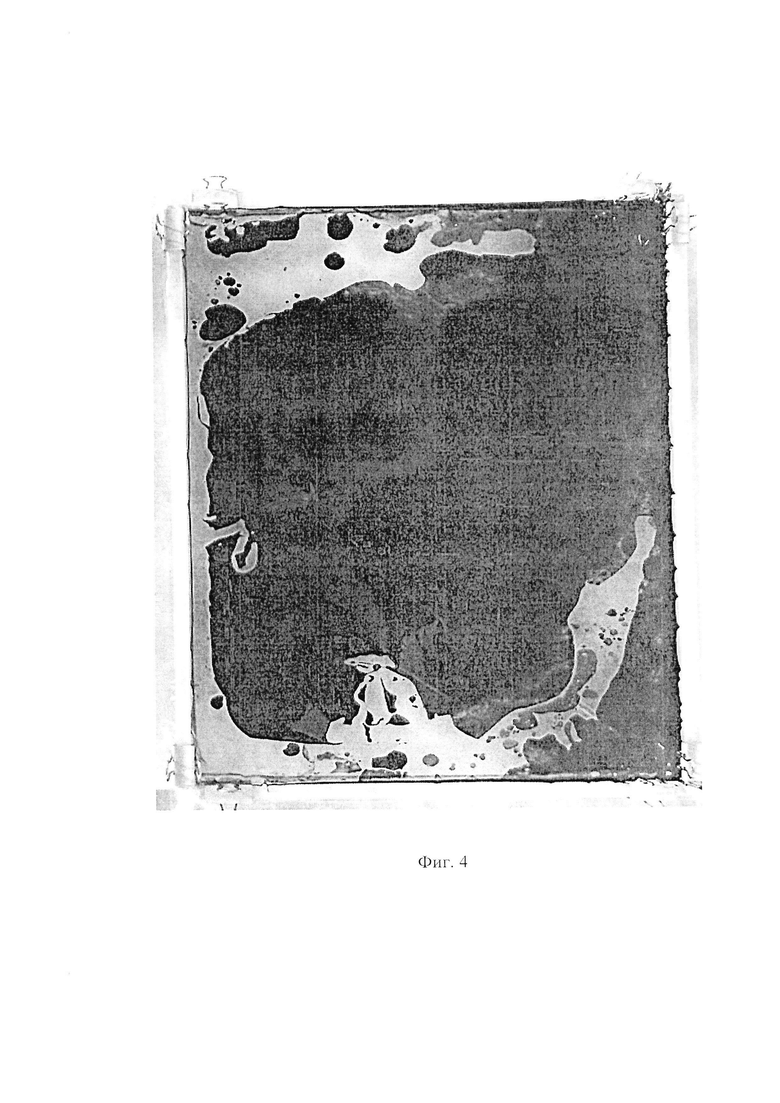

Фиг. 4 иллюстрирует действие пентола на 30 минуте площадь нефтяного пятна равна1386,2 см", а толщина 0,11 мм.

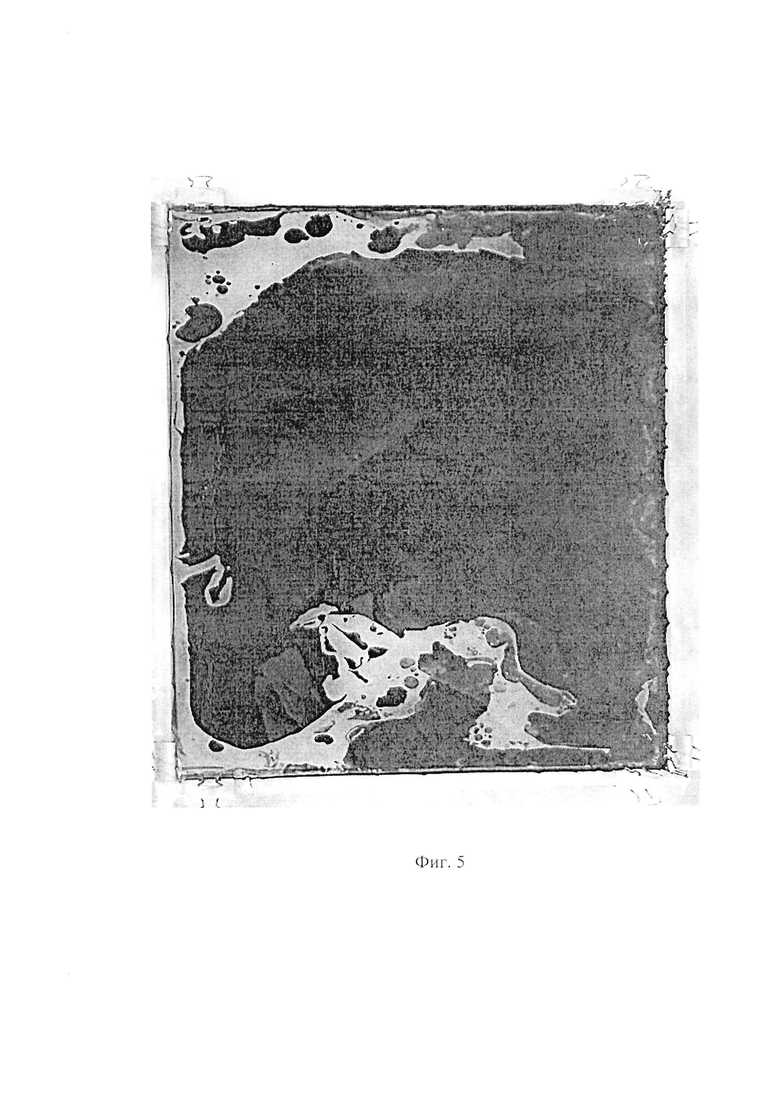

Фиг. 5 показывает влияние пентола на стягивание и утолщение нефтяного пятна после 1 часа эксперимента, площадь пятна нефти 1482,2 см2, толщина 0,1 мм.

Как можно отметить, при использовании чистого раствора пентола в качестве «химического пастуха» наблюдается сжатие нефтяного пятна, но уже на 10 минуте наблюдается обратное увеличение сжатой площади.

Установлено, что при диапазоне межфазного натяжения 25^45 мН/м коэффициент растекания исследуемой системы становится отрицательным, что и является основным принципом эффективности ХП. Важно подчеркнуть, что при исследовании влияния пентола на межфазное натяжение установлено, что в системе пентол-вода она составляет 51,7 мН/м.

Получение составов для очистки поверхности воды от нефтяных загрязнений

Для синтеза эффективного ХП была создана серия из 21 композиции на основе пентола и спиртов (изобутанола, изопропанола, этанола) в соответствии с табл. 1.

Способ получения предлагаемого состава для очистки поверхности воды от нефтяных загрязнений заключается в смешивании исходных компонентов, пентола и выбранного спирта при температуре ниже температуры испарения выбранного спирта (изобутанол - 107,9°С, изопропанол - 82,3°С, этанол -78,3°С)

Газообразных выбросов и сточных вод в процессе смешения не образуется.

Получают составы для очистки поверхности воды от нефтяных загрязнений - «химические пастухи», представленные в таблице 1.

Ниже представлены примеры, иллюстрирующие предлагаемое изобретение, но не ограничивающие его.

Пример 1

В коническую колбу объемом 1000 мл загружают 50 мл пентола и 450 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 100 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 10% об. и изобутилового спирта 90% об.

Пример 2

В коническую колбу объемом 1000 мл загружают 100 мл пентола и 400 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 150 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 20% об. и изобутилового спирта 80%>об.

Пример 3

В коническую колбу объемом 1000 мл загружают 150 мл пентола и 350 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 200 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в

течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 30% об. и изобутилового спирта 70% об.

Пример 4

В коническую колбу объемом 1000 мл загружают 200 мл пентола и 300 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 250 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 40% об. и изобутилового спирта 60% об.

Пример 5

В коническую колбу объемом 1000 мл загружают 250 мл пентола и 250 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 300 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 50% об. и изобутилового спирта 50% об.

Пример 6

В коническую колбу объемом 1000 мл загружают 300 мл пентола и 200 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 400 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 60% об. и изобутилового спирта 40% об.

Пример 7

В коническую колбу объемом 1000 мл загружают 350 мл пентола и 150 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 70% об. и изобутилового спирта 30% об.

Пример 8

В коническую колбу объемом 1000 мл загружают 50 мл пентола и 450 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 100 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,3°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 10% об. и изопропилового спирта 90% об.

Пример 9

В коническую колбу объемом 1000 мл загружают 100 мл пентола и 400 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 150 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,3°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 20% об. и изопропилового спирта 80% об.

Пример 10

В коническую колбу объемом 1000 мл загружают 150 мл пентола и 350 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 200 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,3°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 30% об. и изопропилового спирта 70% об.

Пример 11

В коническую колбу объемом 1000 мл загружают 200 мл пентола и 300 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 250 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,3°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 40% об. и изопропилового спирта 60% об.

Пример 12

В коническую колбу объемом 1000 мл загружают 250 мл пентола и 250 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 300 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,3°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 50% об. и изопропилового спирта 50% об.

Пример 13

В коническую колбу объемом 1000 мл загружают 300 мл пентола и 200 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 400 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,3°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 60% об. и изопропилового спирта 40% об.

Пример 14

В коническую колбу объемом 1000 мл загружают 350 мл пентола и 150 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,3°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 70% об. и изопропилового спирта 30% об.

Пример 15

В коническую колбу объемом 1000 мл загружают 50 мл пентола и 450 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 100 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,3°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 10% об. и этилового спирта 90% об.

Пример 16

В коническую колбу объемом 1000 мл загружают 100 мл пентола и 400 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 150 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,3°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 20%>об. и этилового спирта 80% об.

Пример 17

В коническую колбу объемом 1000 мл загружают 150 мл пентола и 350 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 200 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,3°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 30% об. и этилового спирта 70% об.

Пример 18

В коническую колбу объемом 1000 мл загружают 200 мл пентола и 300 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 250 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,3°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 40% об. и этилового спирта 60%) об.

Пример 19

В коническую колбу объемом 1000 мл загружают 250 мл пентола и 250 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 300 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,3°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 50% об. и этилового спирта 50% об.

Пример 20

В коническую колбу объемом 1000 мл загружают 300 мл пентола и 200 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 400 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,3°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием пентола 60% об. и этилового спирта 40%) об.

Пример 21

В коническую колбу объемом 1000 мл загружают 350 мл пентола и 150 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку, устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,3°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухооотделения.

Получают образец ХП с содержанием пентола 70%>об. и этилового спирта 30%о об.

Исследование эффективности полученных составов для очистки поверхностей воды от нефтяных загрязнений

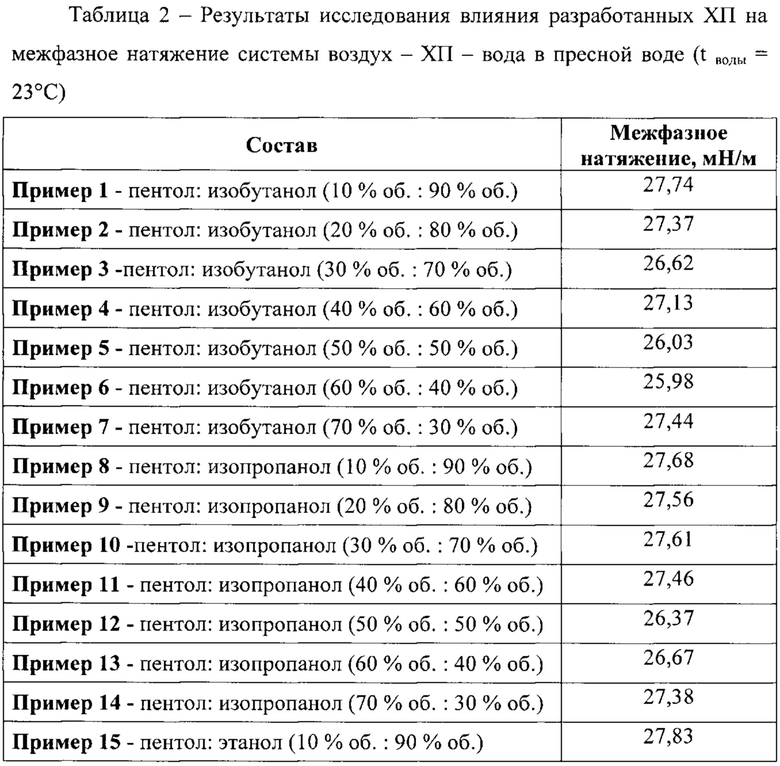

1) Далее для оценки эффективности полученных составов «химических пастухов» для очистки поверхности воды от нефтяных загрязнений - нефти и/или нефтепродуктов проводят исследование на определение снижения межфазного натяжения системы воздух - нефть - вода;

Контроль изменения межфазного натяжения проводят методом кольца Дю Нуи при использовании тензиометра KRUSS K20 по ГОСТ 55413-2013.

Результаты определения межфазного натяжения композиций ХП приведены в таблице 2.

Данные таблицы показывают, что исследуемые композиции ХП примерно одинаково понижают межфазное натяжение.

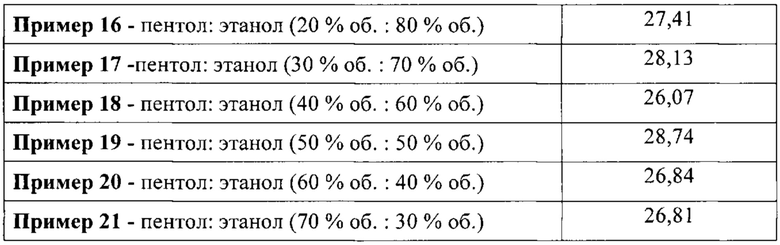

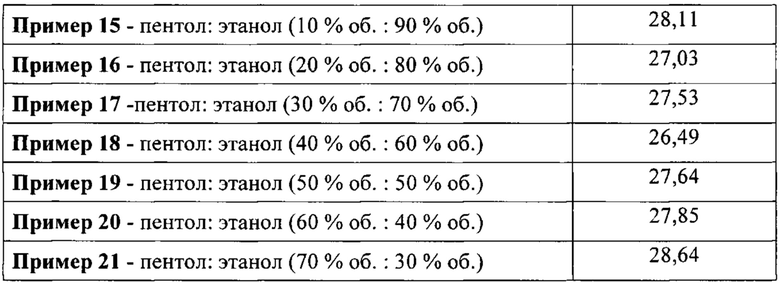

Аналогичные исследования проведены в искусственной морской воде. Результаты исследований представлены в таблице 3.

Из данных таблицы 3 видно, что соленость воды практические не влияет на межфазное натяжение в системе воздух - ХП - вода.

Согласно литературным данным, как отмечалось выше, эффективные ХП должны понижать межфазное натяжение до 25-45 мН/м.

Данные представленных таблиц 2-3 показывают, что все значения межфазных натяжений для всех полученных составов лежат в указанных пределах, что говорит о достаточной эффективности полученных составов для очистки поверхности воды от нефтяных загрязнений.

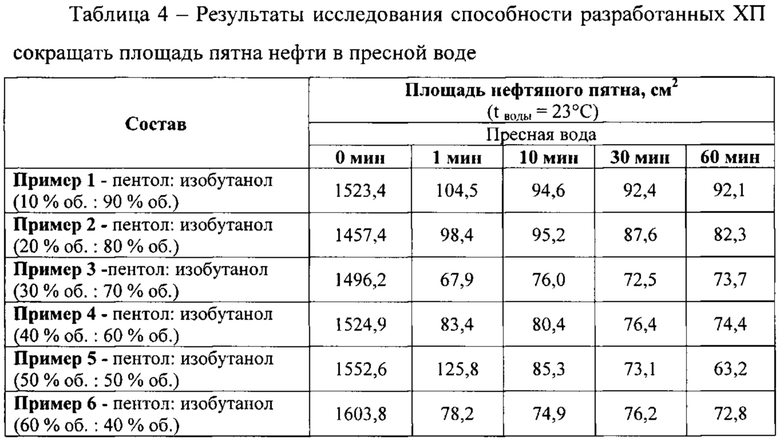

2) На следующем этапе полученные составы «химических пастухов» исследуют на способность уменьшать площадь нефтяного загрязнения и увеличивать толщину пятна нефти/нефтепродукта в пресной и искусственной морской водах, что является важной и необходимой характеристикой эффективного состава «химического пастуха».

Исследования «химического пастуха» на способность уменьшать площадь и увеличивать толщину пятна нефти/нефтепродукта проводят при использовании «пресной» воды и искусственной морской воды (NaCl - 27.5 г; MgCl2 - 5.0 г; MgSO4 × 7H2O - 2.0 г; CaCl2 - 0.5 г; KCl - 1.0 г; Fe2(SO4)3 - 0.001 г) при температуре воды: 23±2°С.

Экспериментальное исследование действия предлагаемых «химических пастухов» проводят следующим образом: в емкость площадью 1683 см2 (размер 50×34 см) наполненную 5 л экспериментальной воды вносят 15 мл нефти (р=874,2 кг/м3) и дают ей растечься до равновесного состояния. Толщина получаемой нефтяной пленки ~0,1 мм. Затем точечно по периферии нефтяного пятна наносят 250 мкл «химического пастуха». Дозировка в 250 мкл для разработанного ХП обусловлена, тем, что данный объем является минимальным эффективным объемом для предлагаемых композиций.

Действие «химического пастуха» наблюдают в течение 1 ч и фиксируют видеокамерой.

Площадь нефтяного пятна рассчитывают с помощью графической программы ImageJ, согласно рекомендациям ASTM F3349 для оценки «химического пастуха» на способность уменьшать площадь и увеличивать толщину пятна нефти/нефтепродукта были взяты снимки эксперимента со следующим временным кодом: 0 мин. (до добавления ХП), через 1, 10, 30 минут и 1 час после добавления «химического пастуха».

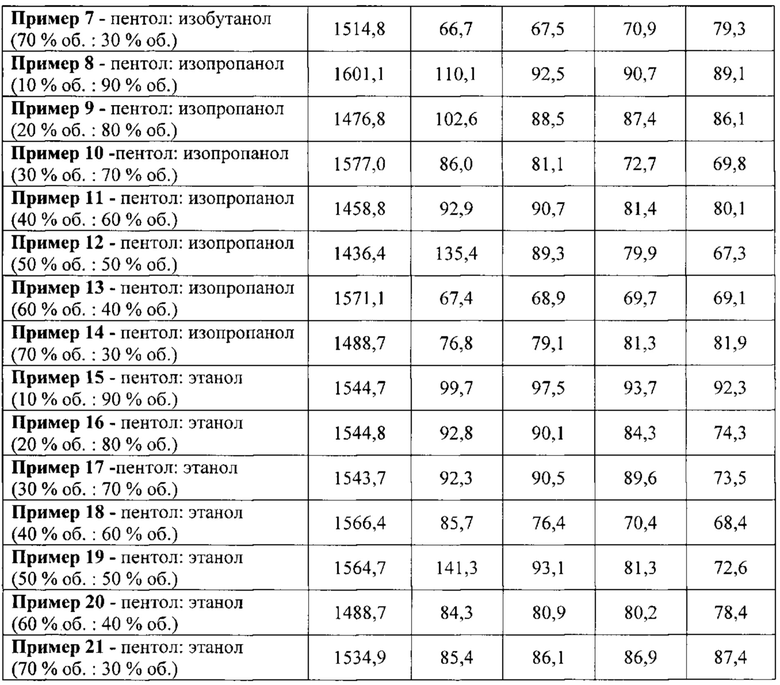

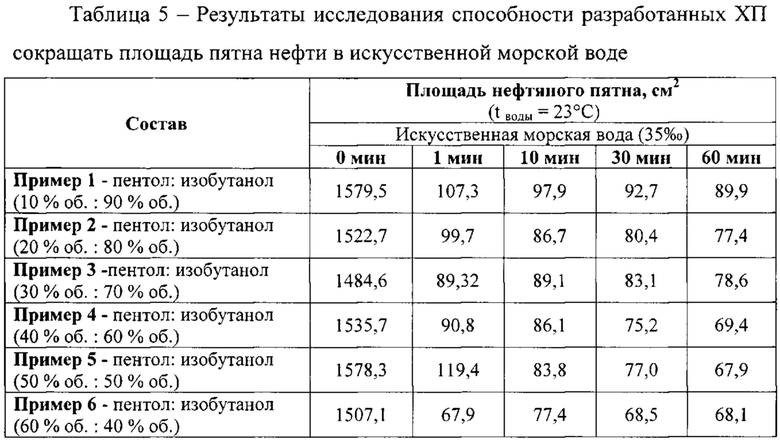

Каждое исследование повторяют 4 раза и усредняют результаты. Результаты исследования представлены в таблицах 4 и 5.

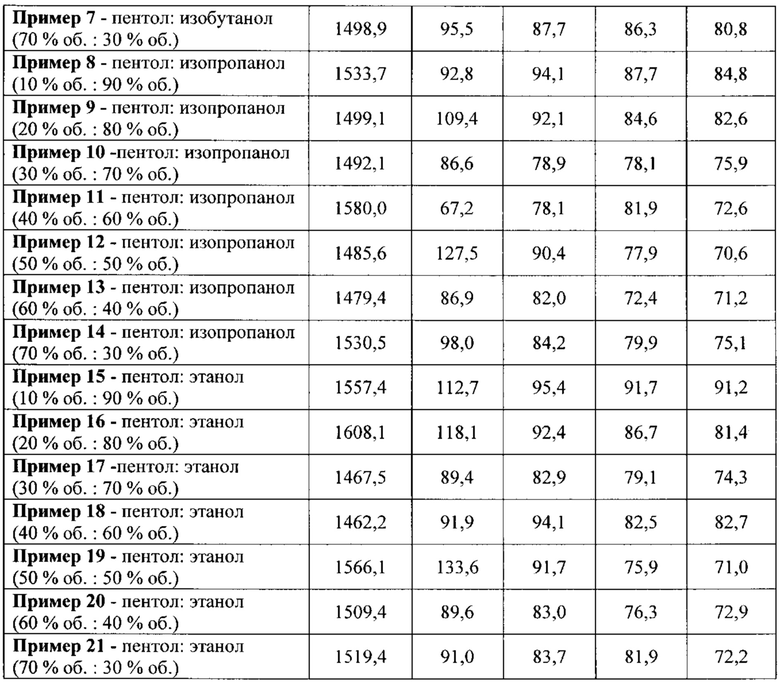

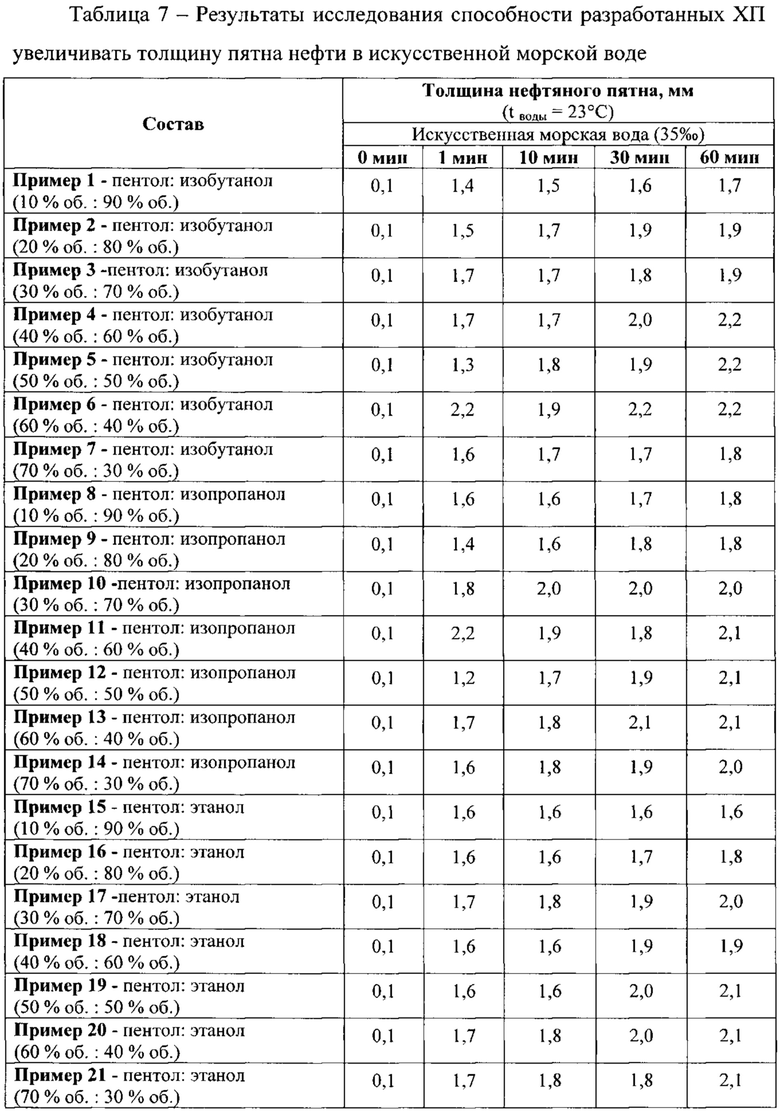

Толщина нефтяного пятна рассчитывалась путем деления используемого объема нефти (15 мл) на полученную площадь пятна нефти. Результаты исследования способности разработанных ХП увеличивать толщину пятна нефти приведены в таблице 6 и 7.

Граничные значения содержания компонентов в предлагаемом составе выбраны исходя из того, что композиции, в составе которых было менее чем 10% пентола, не обеспечивали удержание толщины собранной пленки нефтепродукта.

В свою очередь, при содержании основного действующего вещества более 70% «химический пастух» имеет вязкую структуру, что затрудняет распределение реагента по водной поверхности и увеличивает время, требуемое для образования мономолекулярного слоя реагента.

Установлено, что характер действия композиций с содержанием пентола более 70% аналогичен действию на нефтяное пятно чистого пентола.

Результаты исследований, представленные в таблицах 4 и 5, показали, что площадь нефтяного пятна сократилась на 95-96% в экспериментах с пресной и искусственной морской водой. Причем все композиции ХП приводили к резкому стягивания нефтяной пленки. Сокращение площади нефтяного пятна в первую минуту после добавления ХП составило 90-94%.

Важным показателем эффективности ХП является его способность увеличивать толщину нефтяного пятна до>1 мм и сохранять достигнутую толщину нефтяного пятна. В таблице 6 и 7 представлены результаты отражающие, что разработанные «химические пастухи» способны стягивать нефтяную пленку до необходимой толщины. Результаты показали, что толщина пленки нефтепродукта под действием разработанного реагента увеличилась в 16-22 раза на первую минуту после применения ХП. Для всех примеров предлагаемого «химического пастуха» характерно увеличение толщины с течение времени. Результаты экспериментов показали, что на 60-ю мин эксперимента композиции ХП обеспечивали увеличение толщины нефтяной пленки с 0,1 мм до 2,0 мм и более. Для установления продолжительности действия разработанных «химических пастухов» проведена серия экспериментов, продолжительность которых составила 1,5 суток. Эксперименты показали, что предлагаемые композиции увеличивают толщину нефтяной пленки до 2,2 мм и сохраняют ее в течение 36 часов.

На фиг. 6 представлено фото нефтяного пятна до применения «химического пастуха» по примеру 10 в эксперименте по определению его эффективности. Площадь нефтяного пятна равна 1665,4 см2, толщина 0,1 мм.

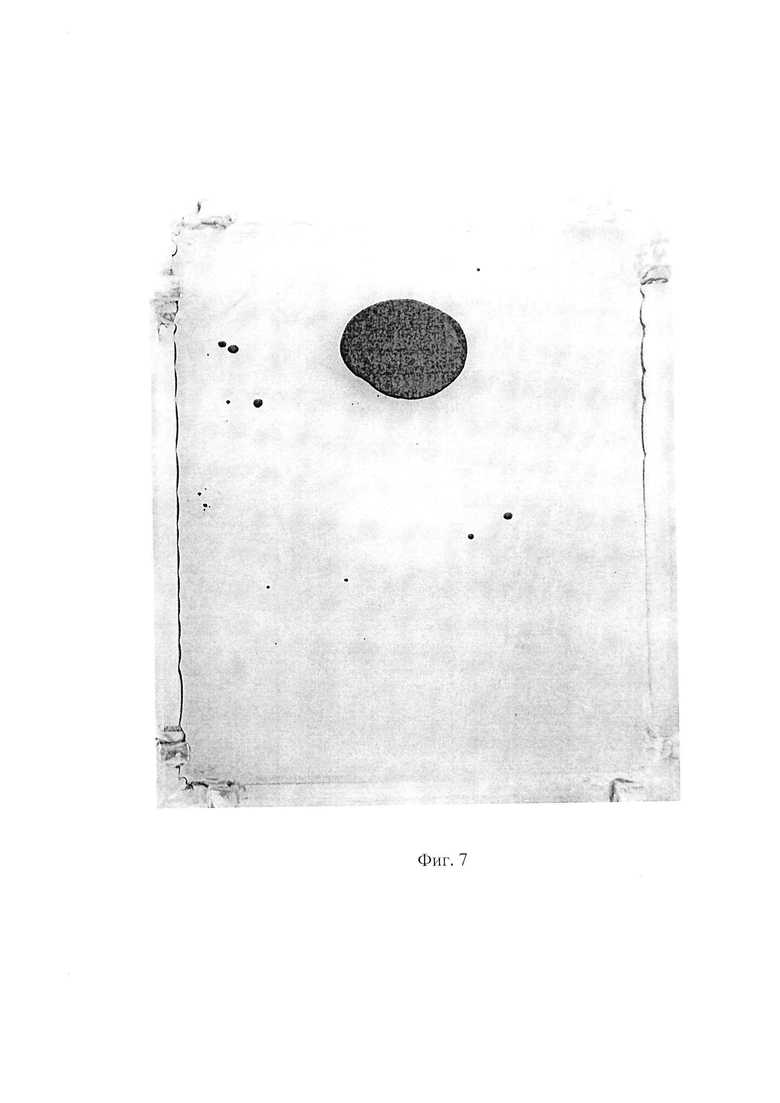

Фиг. 7 иллюстрирует действие «химического пастуха» по примеру 10 на нефтяное пятно на 1 минуте после добавления. Площадь - 78,6 см2, толщина - 1,9 мм.

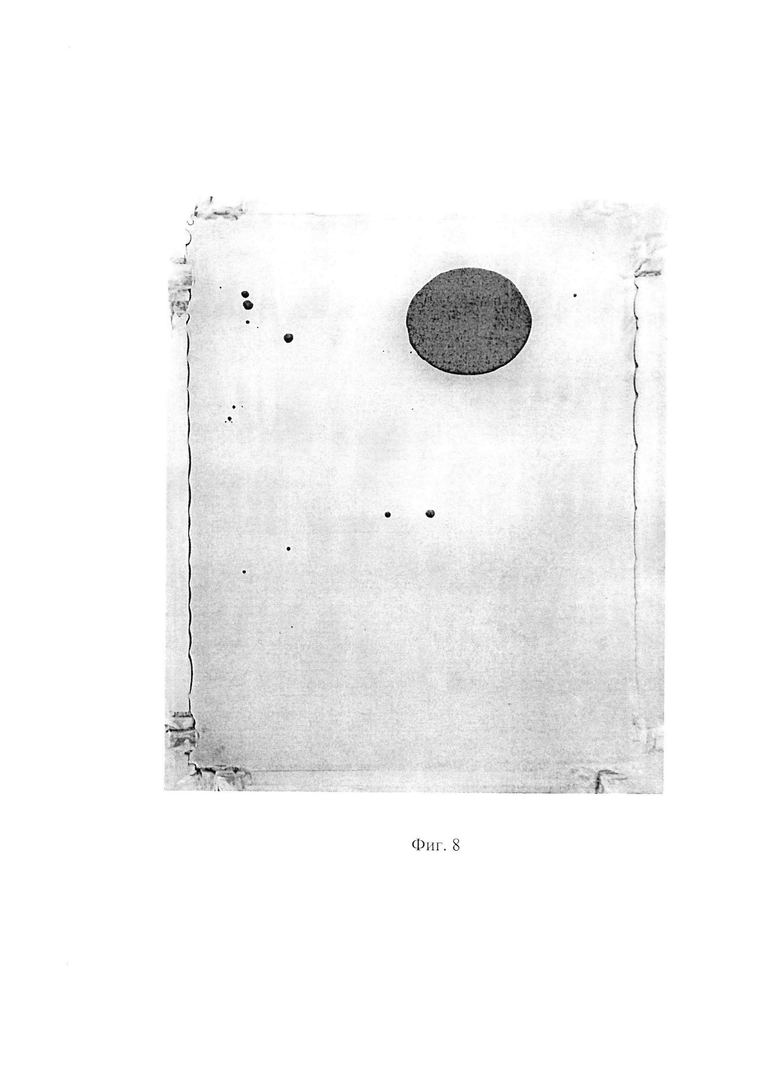

Фиг. 8 иллюстрирует действие «химического пастуха» по примеру 10 на нефтяное пятно на 10 минуте после добавления. Площадь - 76,1 см2, толщина - 2,0 мм.

Фиг. 9 иллюстрирует действие «химического пастуха» по примеру 10 на нефтяное пятно на 30 минуте после добавления. Площадь - 73,0 см2, толщина - 2,1 мм.

Фиг. 10 иллюстрирует действие «химического пастуха» по примеру 10 на нефтяное пятно на 60 минуте после добавления. Площадь - 73,4 см2, толщина - 2,1 мм.

Фиг. 11 иллюстрирует действие «химического пастуха» по примеру 10 на нефтяное пятно после 12 часов эксперимента. Площадь - 66,2 см2, толщина - 2,2 мм.

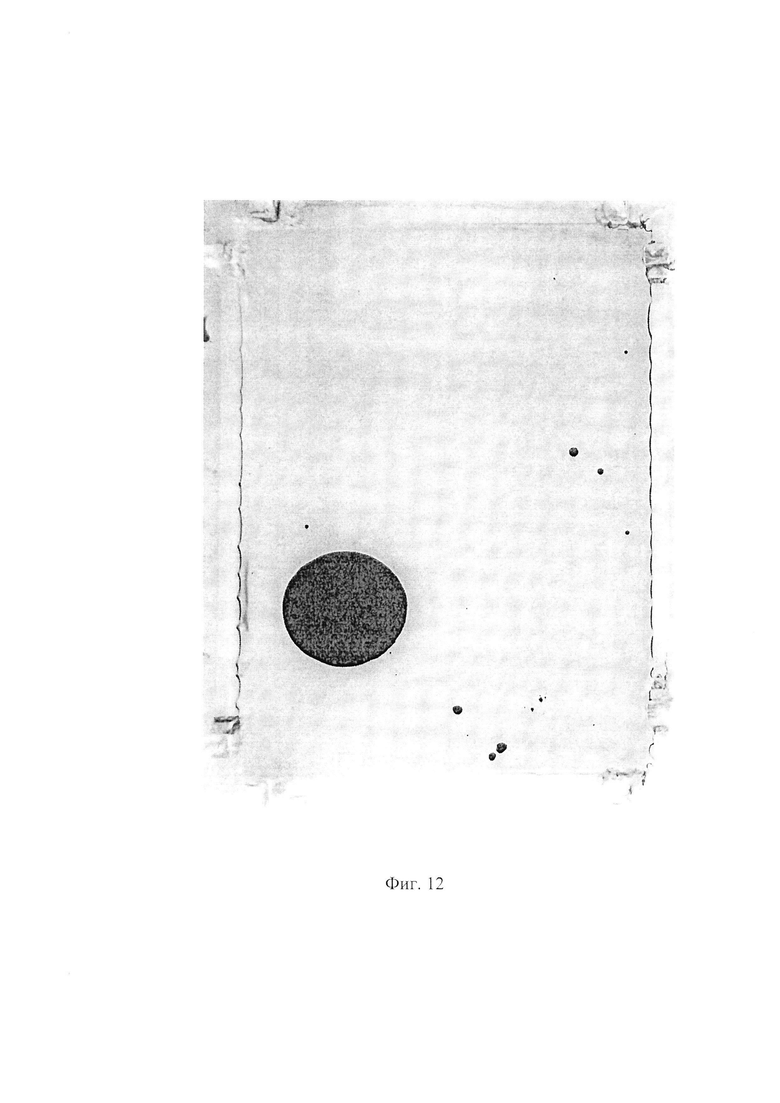

Фиг. 12 иллюстрирует действие «химического пастуха» по примеру 10 на нефтяное пятно после 24 часов эксперимента. Площадь - 68,9 см2, толщина - 2,2 мм.

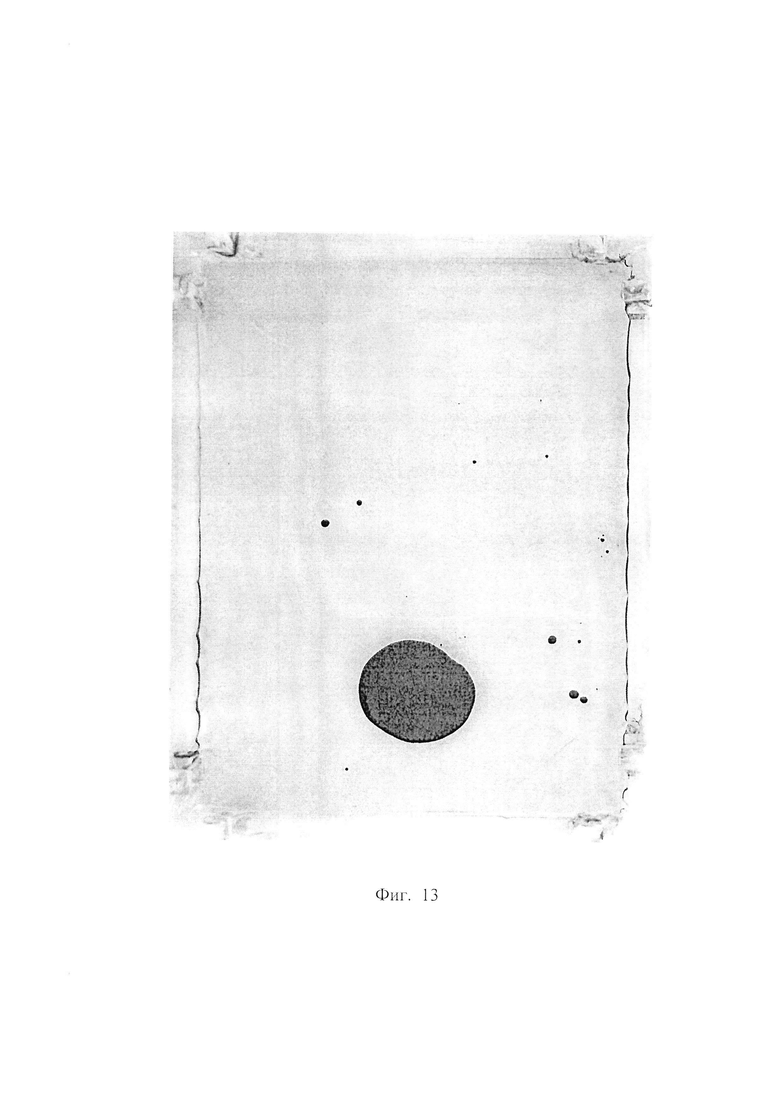

Фиг. 13 иллюстрирует действие «химического пастуха» по примеру 10 на нефтяное пятно после 36 часов эксперимента. Площадь - 69,5 см2, толщина - 2,2 мм.

Для сравнения эффективности разработанного состава с данными прототипа проведены дополнительные исследования в емкости площадью 109 см2, с толщиной пленки 0,6 мм, результаты представлены в таблице 8.

Результаты сравнительного анализа показывают, что разработанный состав в экспериментах с емкостью 109 см2 уменьшает площадь на 83% и увеличивает толщину до 3,3 мм.

Исследование токсичности полученных составов для очистки поверхностей воды от нефтяных загрязнений

Исследования токсичности разработанных составов определяли согласно ПНД Ф Т 14.1:2:3:4.12-06, использующийся для определения токсичности отходов, почв, осадков сточных вод, сточных, поверхностных и грунтовых вод.

Методика измерения описывает применение равноресничных инфузорий Paramecium Caudatum Ehremberg как тестовых организмов.

Исследования проводились в аккредитованной лаборатории ООО «ЭкООнис-ЭЧТ» (аттестат аккредитации ILAC/APAC №ААС.А. 00421 от 23 марта 2022 г.).

Для проведения исследований по определению токсичности была использована дозировка в 600 мг/л. Выбор данной дозировки был основан на исследовании токсичности коммерчески доступных «химических пастухов», Thickslick 6535 и Siltech ОР-40, имеющих максимальный порог не токсичности в 600 мг/л и 40 мг/л соответственно. Изучение литературных данных о токсичности компонентов используемых в прототипе показало, что вещества входящие в смесь оксиэтилированых жирных спиртов являются токсикантами для протоплазмы, вызывающими свертывание белка, дезактивацию ферментов. Смеси оксиэтилированых жирных спиртов могут так же оказывать сенсибилизирующим и наркотическим действием и оказывать мутагенное действие, как на человека, так и на животных.

Исследования показали, что заявляемые по изобретению реагенты не обладают токсичностью, и жизнедеятельность тестовых организмов не была нарушена.

Таким образом, разработан новый эффективный и экологически безопасный ХП, под действием которого площадь нефтяной пленки сокращается на 95-96%, а толщина увеличивается до 2,2 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХКОМПОНЕНТНЫЙ СОСТАВ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ НЕФТЯНЫХ ЗАГРЯЗНЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2837688C1 |

| СОСТАВ ДЛЯ СБОРА РАЗЛИВОВ НЕФТИ, НЕФТЕПРОДУКТОВ И ГАЗОВОГО КОНДЕНСАТА С ВОДНОЙ ПОВЕРХНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2828111C1 |

| СОСТАВ ДЛЯ СБОРА РАЗЛИВОВ НЕФТИ, НЕФТЕПРОДУКТОВ И ГАЗОВОГО КОНДЕНСАТА С ВОДНОЙ ПОВЕРХНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2828107C1 |

| ДВУХКОМПОНЕНТНЫЙ СОСТАВ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ НЕФТЯНЫХ ЗАГРЯЗНЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2837467C1 |

| Диспергент для ликвидации разливов нефти | 2020 |

|

RU2743308C1 |

| Поверхностно-активный препарат для локализации углеводородных загрязнений | 2020 |

|

RU2758537C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ 3D ПЕЧАТИ ИЗДЕЛИЙ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2023 |

|

RU2813693C1 |

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ТЕРРИГЕННЫХ КОЛЛЕКТОРОВ (ВАРИАНТЫ) | 2020 |

|

RU2744899C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДЕГРАДИРУЕМОГО ПОЛИМЕРНОГО ПОКРЫТИЯ С КОНТРОЛИРУЕМЫМ ВЫХОДОМ ЛЕКАРСТВЕННОГО СРЕДСТВА ДЛЯ МАЛОИНВАЗИВНОЙ ХИРУРГИИ | 2015 |

|

RU2585576C1 |

| СОСТАВ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 1992 |

|

RU2051262C1 |

Изобретение относится к области охраны окружающей среды и, более конкретно, к составу для очистки поверхности воды от нефтяных загрязнений и способу его получения, и может быть использовано в акваториях разлива нефти или нефтепродуктов вследствие аварий и катастроф при их добыче или транспортировке, для ликвидации последних и очистки поверхности водных объектов от нефти и нефтепродуктов. Предложен состав для очистки поверхности воды от нефтяных загрязнений, содержащий пентол в смеси с одним из спиртов, выбранным из изопропилового, изобутилового и этилового спирта, при следующих соотношениях компонентов, об. %: пентол - 10-70; спирт - остальное. Также предложен способ получения состава для очистки поверхности воды от нефтяных загрязнений путем смешения исходных компонентов, в котором пентол и выбранный спирт смешивают при температуре ниже температуры испарения выбранного спирта при постоянном перемешивании лопастной мешалкой при скорости вращения 100-500 об/мин до гомогенного состояния смеси, затем перемешивание останавливают и смесь отстаивают в течение времени, необходимого для окончания газоотделения, с получением указанного состава для очистки поверхности воды. Технический результат: повышение экологичности состава для очистки нефтяных загрязнений («химического пастуха») при эффективности удаления загрязнений и очистки как пресной, так и морской воды. 2 н.п. ф-лы, 13 ил., 8 табл., 21 пр.

1. Состав для очистки поверхности воды от нефтяных загрязнений, содержащий пентол в смеси с одним из спиртов, выбранным из изопропилового, изобутилового и этилового спирта, при следующих соотношениях компонентов, об. %:

2. Способ получения состава для очистки поверхности воды от нефтяных загрязнений путем смешения исходных компонентов, отличающийся тем, что в качестве исходных компонентов используют пентол и спирт, выбранный из изопропилового, изобутилового и этилового спирта, смешивают при температуре ниже температуры испарения выбранного спирта при постоянном перемешивании лопастной мешалкой при скорости вращения 100-500 об/мин до гомогенного состояния смеси, затем перемешивание останавливают и смесь отстаивают в течение времени, необходимого для окончания воздухоотделения, с получением состава по п. 1, содержащего пентол в смеси с одним из выбранных спиртов, при следующих соотношениях компонентов, об. %:

| Состав для очистки поверхности воды от нефтяных и масляных загрязнений | 1980 |

|

SU966106A1 |

| Буровой раствор | 1985 |

|

SU1361165A1 |

| ИНВЕРТНЫЙ ЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР | 0 |

|

SU234285A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНО-ВОДНО-СПИРТОВОЙ ЭМУЛЬСИИ | 2007 |

|

RU2371471C2 |

| US 3810835 A1, 14.05.1974 | |||

| US 3959134 A1, 25.05.1976. | |||

Авторы

Даты

2024-03-04—Публикация

2022-12-23—Подача