Изобретение относится к области охраны окружающей среды, а именно к составам для очистки водной поверхности от загрязнений образованных нефтью и/или нефтепродуктами (Н/НП) и в том числе газовым конденсатом и способу его получения, также предлагаемый состав может быть использован для очистки промышленных судов, танкеров, цистерн от загрязнений нефтью, нефтепродуктами, в том числе и газовым конденсатом. Предлагаемые составы могут быть использованы в ходе ликвидации аварийных разливов нефти/нефтепродуктов, а также быть применены в качестве превентивных мер при добыче, транспортировке и перевалке нефти, нефтепродуктов, в том числе и газового конденсата на акваториях, в портах и объектах, потенциально относящихся к зоне образования/обнаружения разлива нефти/нефтепродукта на акватории.

Разработка и введение в эксплуатацию новых скважин и нефтяных месторождений, в том числе активное освоение Арктики и шельфовых территорий, совершенствование уже известных и развитие новых технологий добычи и переработки нефти, а также появлении новых экономических отношений, оказывает непосредственное влияние на увеличение рисков возникновения аварийных разливов нефти/нефтепродуктов на акватории. Ликвидация аварийных разливов нефти и/или нефтепродуктов (ЛАРН/НП) на акватории - это технологически сложный, многофакторный процесс, при котором быстрое, своевременное реагирование, подкрепленное технической оснащенностью, позволит максимально снизить уровень последствий таких экологических катастроф. Но не всегда представляется возможным вовремя локализовать аварийный разлив и устранить причину его возникновения, что приводит к увеличению площади разлива и осложнению процессов сбора/удаления Н/НП за счет образования тонкой углеводородной пленки на поверхности воды. Опасность образования тонких пленок нефти и/или нефтепродуктов толщиной менее 1 мм на водной поверхности заключается в нарушении кислородного, углекислотного и др. обменных процессов на поверхности воды, а также способствует уменьшению проникновения солнечного света, что приводит к нарушению фотосинтеза, снижает уровень теплоемкости и теплопроводности водной поверхности. Трудность удаления тонких пленок Н/НП, чья толщина менее 1 мм, состоит в том, что за счет недостаточной толщины и большой площади разлива она не поддается механическому сбору скиммерами, для которых необходимая минимальная толщина пленки углеводорода для моделей приборов отечественного производства составляет 1 мм. Другим распространенным методом является использование диспергентов, специальных реагентов способных «разбивать» пленку нефти/нефтепродуктов на капли, что приводит к рассеянию Н/НП в толще воды. Но, данный метод имеет свои ограничения, так для применения диспергентов необходимо наличие минимальной волновой энергии и ветра для поддержания процесса рассеивания, в идеальных условиях, это 4-12 м/с, что не всегда является возможным. При недостаточном волновом движении присутствует вероятность разрушения и/или не образования эмульсии нефть : диспергент, что приводит к всплыву капель Н/НП и повторного образования пленки.

Еще одним из ограничений является ограниченность применения диспергентов в прибрежной зоне, водных территорий обладающих «хрупкой» и уязвимой флорой и фауной это объясняется достаточно большими объемами диспергентов используемых в процессе ЛАРН, соотношения которых относительно объемом разлива могут варьироваться от 1:1 до 1:50, диспергент:нефть, соответственно, а также недостаточной глубиной водного пространства необходимого для рассеяния диспергированной нефти и/или нефтепродукта. Дополнительно, следует учитывать, что рассеянная нефть и/или нефтепродукт все еще остается в толще воды.

Решением проблемы тонких пленок нефти и/или нефтепродукта на водной поверхности может являться применение реагентов, позволяющих сократить площадь и увеличить толщину пленки Н/НП, известных как «химические пастухи». «Химический пастух» (ХП) - химический реагент, который может быть нанесен на поверхность воды, окружающую нефтяное пятно, для его концентрирования и стягивания, и усиления применяемых контрмер, таких как механический сбор и контролируемое сжигание (ASTM F3349-18 «Standard guide for use of herding agents in conjunction with in-situ burning))).

Принцип применения ХII основан на том, что при нанесении реагента на водную поверхность образуется мономолекулярный слой поверхностно-активного вещества. Достигая края нефтяной пленки, ХII меняет распределение поверхностных сил, что приводит к стягиванию нефтяного пятна.

На сегодняшний день «химические пастухи» в мероприятиях ЛАРН почти не применяются и их редкое применение описывается только как вспомогательное средство для метода контролируемого сжигания, для применения которого необходима толщина пленки более 3,0 мм. Основным ограничением применимости метода контролируемого сжигания является образование токсичных веществ в процессе горения нефти и/нефтепродуктов, которые могут распространяться на многие километры от самого разлива. Также существуют множество и технических ограничений в применении данного метода, так при проектировании процесса обязательно учитываются погодные условия, расположение и масштабность разлива, скорость и направление движения пятна Н/НП и др.

Практика показывает, что наличие общего плана действий, сконструированного из имеющихся методов ликвидации аварийных разливов недостаточно и при сегодняшних темпах развития и объемах работы нефтяной отрасли требуется поиск новых методов и материалов для ЛАРН.

В настоящее время есть два коммерчески доступных «химических пастуха» - Thickslick 6535 и Siltech ОР-40. Разработка и первые исследования эффективности данных составов началась в конце 20 века исследовательской группой, основанной на базе лабораторий военно-морских сил США, далее изучение и доработка продолжались в различных коммерческих лабораториях и университетских научных центрах. Siltech ОР-40 в своем составе содержит кремнийорганический ПАВ - 3-(полиоксиэтилен)пропил-гептаметилтрисилоксан и растворитель - 2-этил-1-бутанол. Thickslick 6535 в качестве основного действующего вещества имеет сорбитан монолаурат.

Как отмечалось ранее, данные составы «химических пастухов» в основном использовались как вспомогательный этап для применения метода контролируемого сжигания, и так как основным лимитирующим фактором данного метода является наличие толщины пленки Н/НП более 3 мм, для поддержания процесса горения, то большая часть проведенных исследований направлена на оценку эффективности составов по полученной толщине пленки Н/НП. Показано, что эффективность Thickslick 6535 и Siltech ОР-40 в увеличении толщины пленки нефти средней и тяжелой плотностей составляет 5,0-5,5 мм, при начальной толщине 0,1-0,3 мм.

Основным недостатком данных ХII является состав, в работе В.П. Hansen et al., Application of chemical herders do not increase acute crude oil toxicity to cold-water marine species// Science of the Total Environment. - 2022. - 823. - P. 1-9 описаны исследования, в которых изучалось влияние коммерчески доступных ХII на увеличение токсического влияния нефти на ряд тестовых организмов. В работе авторы также провели исследования, по результатам которого установили, что составы ХП, в особенности Siltech ОР-40, вызывают морфологические изменения в тестовых организмах, включающие изменения черепно-лицевых, челюстных и краевых деформаций плавников у личинок трески.

Все это в комбинации с подтвержденной тенденцией к биоаккумуляции и не способностью к биоразложению описывают коммерчески доступные ХII как не совсем «дружественные» реагенты для ЛАРН.

В патенте DE 102016000485 В3 предложен состав ХII и способ его получения - Oil Herder. Авторами предложен синтез 5 веществ, имеющих одинаковый набор «составных» частей: А - моно- и дисахариды, сахарные кислоты, аминосахара, простые и сложные эфиры, амиды или тиоэфиры этих соединений; В - линкерная субструктура и С - олигосилоксан, содержащий не более 12 атомов кремния. Различие 5 представленных композиций состоит в различном химическом «скелете» основного действующего вещества, получаемого путем изменения методики синтеза. К положительным сторонам данной разработки можно отнести наличие в структуре биоразлагаемых форм веществ, представленных как компонент А. Но, стоит отметить, что введение групп веществ описанных как компонент А авторами объясняется лишь их способностью к биоразлагаемости, без оценки их влияния на эффективность действия составов. Авторами не приведены исследования токсичности и/или биоразложения разработанных составов или компонентов входящих в структуру «химических пастухов».

Но, основным недостатком предлагаемых составов ХII является их неясная эффективность в сокращении площади и увеличении толщины пленки нефти/нефтепродукта. Эффективность составов авторы проверяли в емкости 314 см, используемый объем составил 250 мкл (4 × 50 мкл). Критерием эффективности действия составов являлось наличие или отсутствие стягивающего эффекта. Авторы не приводят количественные характеристики эффективности разработанных составов, также не описываются косвенные показатели: начальная и конечная толщина нефтяной пленки, процентное сокращение площади пятна, время удержания. Неизвестным остается и условия применения данной разработки, в особенности важна температура окружающей среды и влияние солености воды на работу описываемых составов.

В международной заявке WO 2021046493 А1 описывается применение радиационно-индуцированного порошка глюкоманнан конжака.

Глюкоманн конжак является природным материалом, содержит большое количество полисахаридов, являющихся природными поверхностно-активными веществами. Авторы отмечают, что описываемая разработка эффективно работает при пониженных температурах, что также можно отнести к положительным качествам описываемого состава. Что касается недостатков состава на основе глюкоманн конжака, то к ним можно отнести долгий, технически сложный синтез, требующий наличия специального оборудования, а также получение на выходе синтеза небольшого объема навески основного действующего вещества ХП. Так, например, слишком сложный и долгий процесс приготовления «химического пастуха» будет затруднять его своевременное применение в процессе ЛАРН и увеличивать стоимость реагента, что также является немаловажным фактором при выборе средств ликвидации.

Также к недостаткам можно отнести выбор додекана как модельной смеси для исследования эффективности действия описанного состава ХП, так как результаты, полученные на растворе чистого додекана, не совсем полно отражают действительную эффективность составов ХП. Эффективность действия в сокращении площади и увеличении толщины авторы проверяли на пленке окрашенного додекана толщиной 0,039 мм, после нанесения раствора ХII толщина пленки додекана увеличилась до 0,2 мм, т.о. увеличившись в 5,13 раз. Однако, по имеющимся результатам об эффективности действия составов на основе глюкоманн конжака сложно судить о его эффективности относительно более толстых пленок Н/НП. Так, например, при начальной толщине углеводородной пленки ~0,1 мм, данный состав увеличит толщину ~0,5 мм, что недостаточно для применения последующих методов удаления загрязнения.

В работе Gupta D., Sarker В., Thadikaran K., John V., Maldarelli С, John G. Sacrificial amphiphiles: Eco-friendly chemical herders as oil spill mitigation chemicals // Science Advances. - 2015. - №1. - P. 1-6 предложен способ получения двух экологически дружественных композиций. Авторы описывают применение низкомолекулярного фитола как основы для синтеза композиций. Выбор фитола исследователями объясняется тем, что он является распространенным компонентом морской экосистемы, т.к. является производным при распаде хлорофилла водорослей. Недостатками предлагаемых составов является долгий синтез, одна из стадий которого длится 22 часа, что значительно затрудняет своевременное получение достаточного количества реагента и отражается на его стоимости. Дополнительно, стоит отметить, использование на различных этапах синтеза, а также и при переводе состава в жидкую фазу для конечного применения «агрессивных» растворителей: пиридина, диэтилового эфира, толуола, хлороформа, гексана.

К недостаткам также можно отнести неясную эффективность действия в данных «зеленых» составов в отношении стягивания площади и увеличения толщины пятна нефти/нефтепродукта. Эффективность своей разработки авторы испытывали на пленке сырой нефти с начальной толщиной - 0,027 мм, объем «химического пастуха» составил 20 мкл, после введения которого толщина пленки увеличилась до 0,278 мм, исходя из представленных результатов сложно оценить способность «зеленных» составов обеспечивать более толстый слой пятна Н/НП.

Известен способ получения состава «химического пастуха» на основе биосурфактантов продуцируемых Rhodococcus erythropolis, предложенный в работе Yu М, Zhu Z, Chen В, Cao Y and Zhang В. Bioherder Generated by Rhodococcus erythropolis as a Marine Oil Spill Treating Agent// Frontiers Microbiology. - 2022. - №13. - P. 1-10.

Несомненно, идея применения веществ микробиологического происхождения будет являться наиболее экологичной и «дружественной» к водным экосистемам. Однако, предложенный авторами состав ХII обладает слабой эффективностью в сборе и утолщении пленки Н/НП, к дополнительному снижению эффективности также приводит повышение уровня солености и применение при пониженных температурах. Остается также неизвестной и возможность быстрого и/или своевременного получения необходимого объема реагента для ликвидации аварийных разливов, так как известно, что «производительность» микроорганизмов зависит от многих факторов.

Сумма всех описанных факторов в совокупности с высокой стоимостью конечного продукта, связанной со способом получения, приводят к ограничению применения данного состава в реальных условиях.

Известна работа Miral Abuoudah, Adewale Giwa, Inas Nashef, Faisal AlMarzooqi, Flanifa Taher. Bio-based herding and gelling agents from cholesterol powders and suspensions in organic liquids for effective oil spill clean-up// Chemical Engineering Journal Advances. - 2022. - №12, описывающая получение составов ХII на основе растворов холестерина в бензине, биодизеле и толуоле, и исследование их эффективности в сокращении площади нефтяного пятна.

Эффективность действия разработанных составов авторы оценивали путем расчета процентного сокращения площади нефтяного пятна. Показано, что суспензии, полученные путем растворения холестерина в биодизеле, оказали максимальный стягивающий эффект, площадь пятна нефти в эксперименте сократилась на 79,1%. Эффективность остальных составов немного ниже, например, эффективность для порошка холестерина составляет 73,3%.

К минусам составов, описанных в данной работе, является затруднение в применении ХII при температуре окружающей среды ниже +60°С, вызванные переходом составов в гелеобразное состояние. Как отмечают авторы, данное свойство описываемого состава затрудняет его нанесение на водную поверхность и снижает его эффективность в сборе и утолщении пятен Н/НП.

Также, недостатком описанных составов «химического пастуха» является значительное снижение эффективности действия при повышении солености воды. Авторами изучено влияние солености воды в диапазоне от О до 30 ррm на эффективность суспензий холестерина сокращать площадь нефтяного пятна, исследования проводились при температуре от 25°С до 45°С. Установлено, что эффективность составов на основе растворов холестерина при повышении солености воды в среднем снижается на 43%. Данный эффект авторы объясняют влиянием солей присутствующих в составе воды на нековалентные связи между молекулами холестерина и на изменение их пространственной ориентации. Стоит отметить и выбор толуола, бензина и в особенности биодизеля в качестве растворителей, применение которых вносит дополнительную нагрузку на биоту и повышает токсичность состава в целом.

Известны более ранние разработки составов для стягивания и утолщения пленок Н/НП. Так, например в работе US 3810835 A (1971 г.) описано получение «химических пастухов» на основе N,N-диалкиламиды; н-алкиловые и н-алкиленовые моноэфиры этиленгликоля и полиэтиленгликоля; полиэтиленгликолевые моноэфиры н-алкильных кислот, и в качестве основного растворителя авторами рекомендован 2-бутоксиэтанол, который может быть заменен на диэтиловый эфир, изопропанол, этанол, н-бутилацетат, н-бутиловый спирт и этиленгликоль-н-гексилмоноэфир.

Недостатком изобретения является достаточно «агрессивный» состав «химических пастухов», так, например, Доказано, что 2-бутоксиэтанол токсичен, и при длительном воздействии - оказывает раздражающее действие на слизистые оболочки и способен абсорбироваться клетками организма.

Другой наиболее ранней разработкой является состав, в котором в качестве основного действующего вещества взяты алифатические карбоновые кислоты ряда С10-С20 и/или моноэфиры сорбитана в смеси с гликолевыми растворителями, описанный в заявке US 3959134 A (1975 г.). Недостатком данных составов является неясность в эффективности сбора и утолщения пленок нефти и/или нефтепродукта, в описании изобретения авторами показывается только площадь «разлива» после сбора составов ХП, что не позволяет корректно оценить сокращение площади, также не приводится значения полученной толщины собранных пленок Н/НП.

Наиболее близким по достигаемому результату к предлагаемому составу «химических пастухов» является состав для очистки поверхности воды от нефтяных и масляных загрязнений описанный в а.с. СССР №966106 А, кл. МПК С09К 3/32, опубл. 15.10.1982, авторами которого предложено использование оксиэтилированных жирных спиртов в соотношении 25-75% масс, и технического масла в соотношении 75-25% масс., а в качестве технического масла предлагается применять талловое или моторное масла. Приготовление состава осуществляют путем смешивания выбранных компонентов при температуре 20-50°С по периодической или непрерывной схеме. В описании изобретения авторами объясняется выбор оксиэтилированных жирных спиртов их высоким давлением растекания, а добавление технических масел в состав уменьшением его растворимости.

Исследование эффективности действия составов изучали на флотском мазуте с начальной толщиной пленки - 0,6 мм, площадь экспериментальной емкости - 78,5 см, продолжительность эксперимента составила 150 мин, с «реперными точками» фиксирования изменения пощади пятна на 5 и 150 мин для дальнейшего расчета толщины пятна нефтепродукта. Результаты исследований показали, что толщина пленки нефтепродукта на 5-й минуте эксперимента составила 2,3-2,5 мм, по окончании эксперимента толщина пленки флотского мазута уменьшилась до 2,1-2,2 мм.

Недостатками изобретения является использование в качестве носителя основного компонента технических масел, моторного и/или таллового, что приводит к созданию вторичного загрязнения акватории и увеличению нагрузки на уязвленные экосистемы. Также минусами данного изобретения является отсутствие исследований токсичности описываемых составов и исследования их эффективности при пониженных температурах.

Задача предлагаемого изобретения заключается в разработке составов «химического пастуха», характеризующегося отсутствием токсического действия на биоту акватории поражения при достаточной эффективности действия в сокращении площади и увеличении толщины пленок Н/НП, и обладающего возможностью его использования в широком диапазоне температуры и солености воды, а также простого способа его получения.

Поставленная задача решается тем, что предложен состав для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности - «химического пастуха», содержащий неионогенное поверхностно-активное вещество (ПАВ) и разбавитель, в котором в качестве ПАВ он содержит олеиновую кислоту, а в качестве разбавителя - один из одноатомных спиртов, выбранных из ряда - изобутиловый, изопропиловый, этиловый, при следующем соотношении исходных компонентов, об. %:

олеиновая кислота - 10-99,9

одноатомный спирт - остальное.

Олеиновая кислота или цис-9-октадеценовая кислота описывается структурной формулой -СН3(СН2)7СН=СН(СН2)7СООН и относится к мононенасыщенным жирным кислотам, а именно к группе омега-9 ненасыщенных жирных кислот.

Поставленная задача решается также тем, что предложен способ получения состава для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности - «химического пастуха», путем смешения исходных компонентов неионогенного поверхностно - активного вещества (ПАВ) и разбавителя, в котором в качестве ПАВ используют олеиновую кислоту, а в качестве разбавителя - одноатомный спирт, выбранный из ряда - изобутиловый, изопропиловый, этиловый, смешение осуществляют при температуре ниже температуры испарения одного из выбранных спирт при постоянном перемешивании лопастной мешалкой при скорости вращения 100-500 об/мин до гомогенного состояния смеси, с получением состава, содержащего олеиновую кислоту в смеси с одним из выбранных спиртов, при следующих соотношениях исходных компонентов, об. %:

олеиновая кислота -10-99,9

одноатомный спирт - остальное.

Согласно изобретению полученный состав собирает дизельное топливо, моторное топливо, газовый конденсат, нефть, в том числе и выветрившуюся нефть, т.е. нефть с измененными физическими и химическими свойствами в результате как естественных процессов, таких как испарение, растворение, окисление, эмульгирование, так и биохимического разложения (ГОСТ Р 53389-2009 Защита морской среды от загрязнения нефтью. Термины и определения).

Предложенный состав может быть применен для очистки внутренней поверхности судна, танкера, цистерны и хранилища нефтепродуктов.

Предлагаемый состав позволяет достигнуть:

- отсутствия токсического действия на биоту пораженной акватории, что подтверждается исследованиями, проведенными согласно методике описанной в федеративном природоохранном нормативном документе - ПНД Ф Т 14.1:2:3:4.12-06, применяемого для определения токсичности питьевых, пресных природных и сточных вод, водных вытяжек из грунтов, почв, осадков сточных вод, отходов производства и потребления методом прямого счета;

- повторного использования и переработки собранных с водной поверхности нефтепродуктов, т.к. не происходит критического изменения физико-химических свойств нефти / нефтепродуктов;

- сокращения площади пленки нефти/нефтепродукта на 92-96% при увеличении толщины в среднем до 2,3 мм, что соответствует данным прототипа, и удерживания ее в течение 36 часов, что во много раз превышает время удерживания по прототипу - 1 час;

- своевременного реагирования во время процесса ЛАРН за счет простого и быстрого способа получения состава ХП, и в частности, за счет применения в составе компонентов, получаемых в отечественной промышленности.

Получение составов для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности

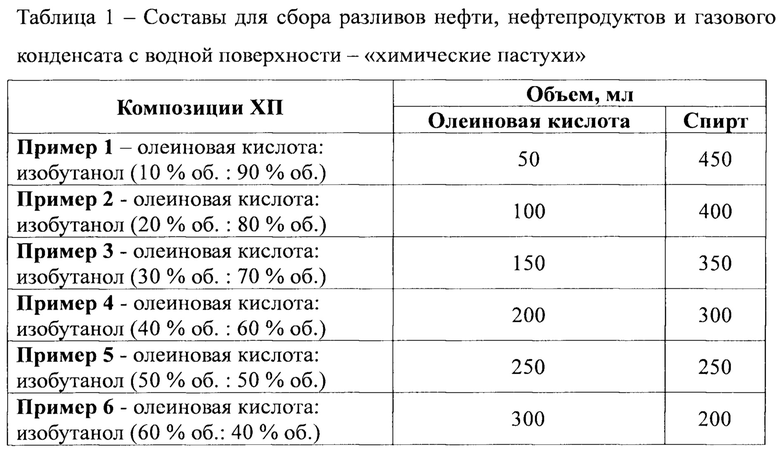

Для синтеза эффективного «химического пастуха» была создана серия из 30 композиций на основе олеиновой кислоты и спирта, выбранного из списка: изобутиловый, изопропиловый, этиловый в соответствии с табл. 1.

Способ получения предлагаемого состава для очистки поверхности воды от нефтяных загрязнений заключается в смешивании исходных компонентов, олеиновой кислоты и спиртов при температуре ниже температуры испарения спиртов: изобутиловый - 107,9°С, изопропиловый -82,3°С, этиловый - 78,4°С.

Газообразных выбросов и сточных вод в процессе смешения не образуется.

Получают составы сокращения площади и увеличения толщины пленок нефти/нефтепродукта - «химические пастухи», представленные в таблице 1.

Ниже представлены примеры, иллюстрирующие предлагаемое изобретение, но не ограничивающие его.

Пример 1

В коническую колбу объемом 1000 мл загружают 50 мл олеиновой кислоты и 450 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 100 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 10% об. и изобутилового спирта 90% об.

Пример 2

В коническую колбу объемом 1000 мл загружают 100 мл олеиновой кислоты и 400 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 150 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 20% об. и изобутилового спирта 80% об.

Пример 3

В коническую колбу объемом 1000 мл загружают 150 мл олеиновой кислоты и 350 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 200 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 30% об. и изобутилового спирта 70% об.

Пример 4

В коническую колбу объемом 1000 мл загружают 200 мл олеиновой кислоты и 300 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитной мешалки), устанавливают скорость перешивания 250 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 40% об. и изобутилового спирта 60% об.

Пример 5

В коническую колбу объемом 1000 мл загружают 250 мл олеиновой кислоты и 250 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 300 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 50% об. и изобутилового спирта 50% об.

Пример 6

В коническую колбу объемом 1000 мл загружают 300 мл олеиновой кислоты и 200 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 400 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 60% об. и изобутилового спирта 40% об.

Пример 7

В коническую колбу объемом 1000 мл загружают 350 мл олеиновой кислоты и 150 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 70% об. и изобутилового спирта 30% об.

Пример 8

В коническую колбу объемом 1000 мл загружают 400 мл олеиновой кислоты и 100 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 80% об. и изобутилового спирта 20% об.

Пример 9

В коническую колбу объемом 1000 мл загружают 450 мл олеиновой кислоты и 50 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 90% об. и изобутилового спирта 10% об.

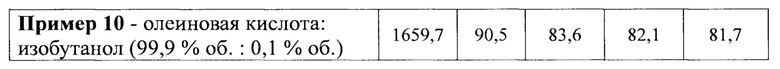

Пример 10

В коническую колбу объемом 1000 мл загружают 499,5 мл олеиновой кислоты и 0,5 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния.

Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 99,9% об. и изобутилового спирта 0,1% об.

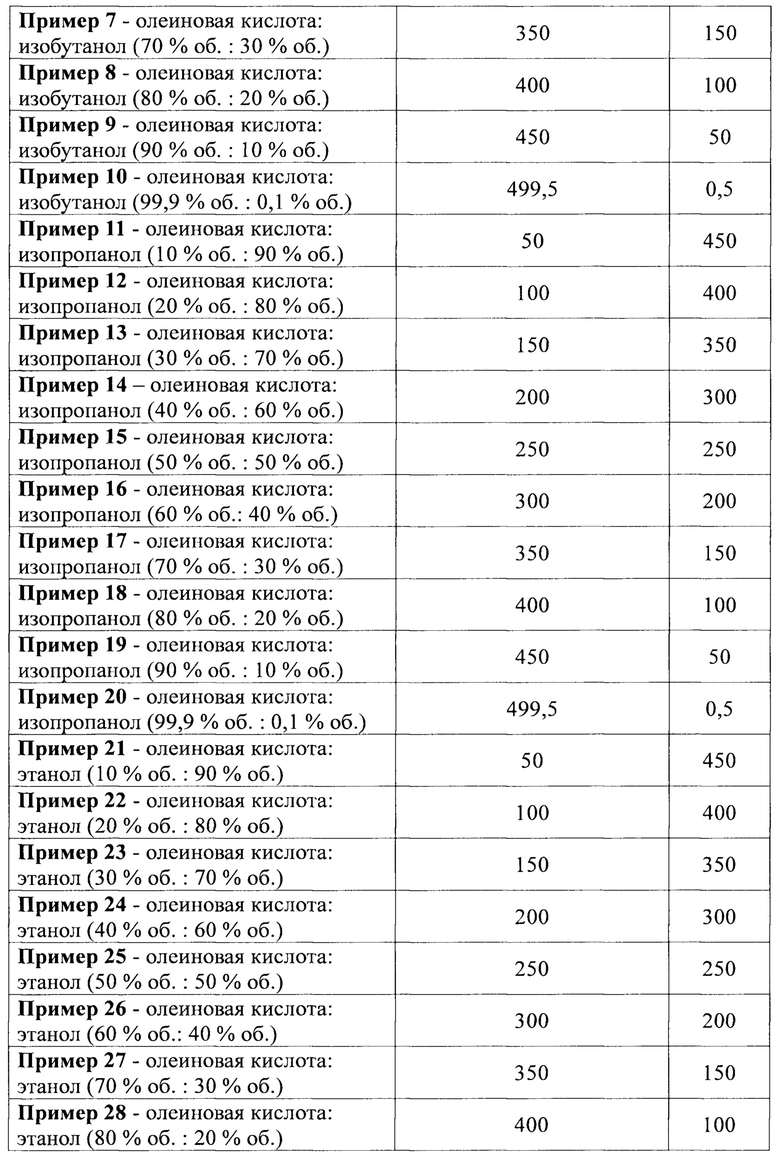

Пример 11

В коническую колбу объемом 1000 мл загружают 50 мл олеиновой кислоты и 450 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 100 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 10% об. и изопропилового спирта 90% об.

Пример 12

В коническую колбу объемом 1000 мл загружают 100 мл олеиновой кислоты и 400 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 150 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 20% об. и изопропилового спирта 80% об.

Пример 13

В коническую колбу объемом 1000 мл загружают 150 мл олеиновой кислоты и 350 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 200 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 30% об. и изопропилового спирта 70% об.

Пример 14

В коническую колбу объемом 1000 мл загружают 200 мл олеиновой кислоты и 300 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитной мешалки), устанавливают скорость перешивания 250 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 40% об. и изопропилового спирта 60% об.

Пример 15

В коническую колбу объемом 1000 мл загружают 250 мл олеиновой кислоты и 250 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 300 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 50% об. и изопропилового спирта 50% об.

Пример 16

В коническую колбу объемом 1000 мл загружают 300 мл олеиновой кислоты и 200 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 400 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 60% об. и изопропилового спирта 40% об.

Пример 17

В коническую колбу объемом 1000 мл загружают 350 мл олеиновой кислоты и 150 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 70% об. и изопропилового спирта 30% об.

Пример 18

В коническую колбу объемом 1000 мл загружают 400 мл олеиновой кислоты и 100 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 80% об. и изопропилового спирта 20% об.

Пример 19

В коническую колбу объемом 1000 мл загружают 450 мл олеиновой кислоты и 50 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 90% об. и изопропилового спирта 10% об.

Пример 20

В коническую колбу объемом 1000 мл загружают 499,5 мл олеиновой кислоты и 0,5 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния.

Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 99,9% об. и изопропилового спирта 0,1% об.

Пример 21

В коническую колбу объемом 1000 мл загружают 50 мл олеиновой кислоты и 450 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 100 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 10% об. и этилового спирта 90% об.

Пример 22

В коническую колбу объемом 1000 мл загружают 100 мл олеиновой кислоты и 400 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 150 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 20% об. и этилового спирта 80% об.

Пример 23

В коническую колбу объемом 1000 мл загружают 150 мл олеиновой кислоты и 350 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 200 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 30% об. и этилового спирта 70% об.

Пример 24

В коническую колбу объемом 1000 мл загружают 200 мл олеиновой кислоты и 300 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитной мешалки), устанавливают скорость перешивания 250 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 40% об. и этилового спирта 60% об.

Пример 25

В коническую колбу объемом 1000 мл загружают 250 мл олеиновой кислоты и 250 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 300 об/мин и перемешивают компоненты до гомогенного состояния.

Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 50% об. и этилового спирта 50% об.

Пример 26

В коническую колбу объемом 1000 мл загружают 300 мл олеиновой кислоты и 200 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 400 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 60% об. и этилового спирта 40% об.

Пример 27

В коническую колбу объемом 1000 мл загружают 350 мл олеиновой кислоты и 150 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 70% об. и этилового спирта 30% об.

Пример 28

В коническую колбу объемом 1000 мл загружают 400 мл олеиновой кислоты и 100 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 80% об. и этилового спирта 20% об.

Пример 29

В коническую колбу объемом 1000 мл загружают 450 мл олеиновой кислоты и 50 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 90% об. и этилового спирта 10% об.

Пример 30

В коническую колбу объемом 1000 мл загружают 499,5 мл олеиновой кислоты и 0,5 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХII с содержанием олеиновой кислоты 99,9% об. и этилового спирта 0,1% об.

Исследование эффективности полученных составов для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности

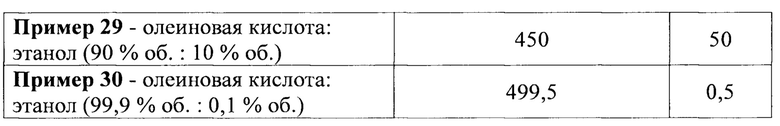

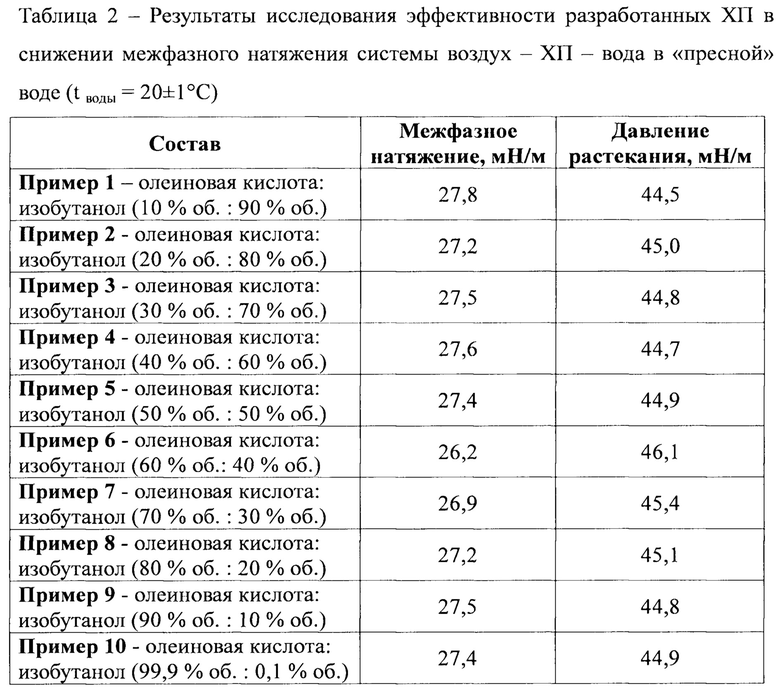

Эффективность составов «химических пастухов» оценивают по следующим параметрам: 1) способность снижать межфазное натяжения системы воздух-ХII- вода до диапазона 25-45 мH/м и создавать давление растекания 35-50 мН/м; 2) способность сокращать площадь и увеличивать толщину пленки нефти/нефтепродукта.

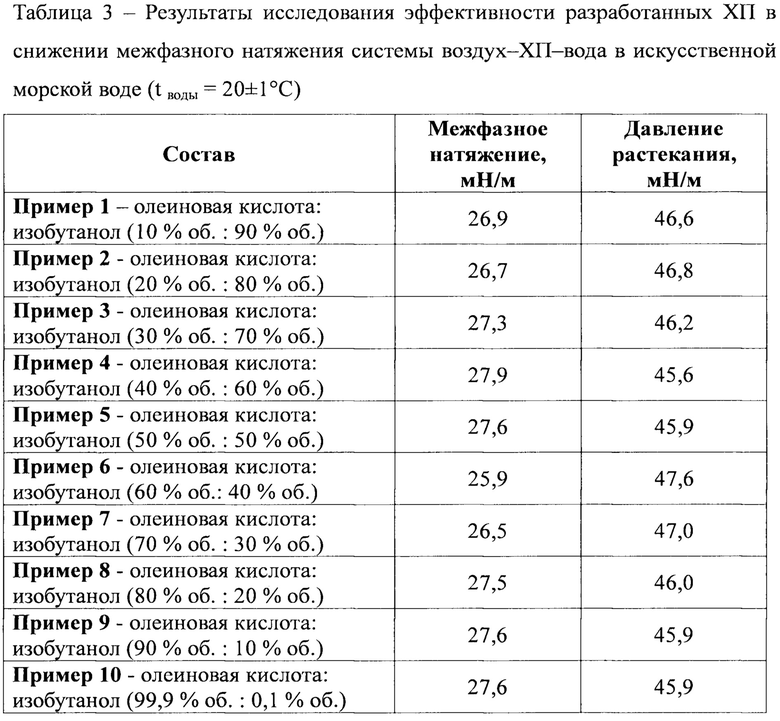

1) Контроль изменения межфазного натяжения проводят методом пластины Вильгельми при использовании тензиометра KRUSS К20. Величина давления растекания является разностью поверхностного натяжения воды и полученного значения межфазного натяжения системы воздух-ХII-вода. Для оценки влияния солености воды на эффективность разработанных составов исследования были проведены в «пресной» воде, соленость которой составляет менее 1%о (промилле) и в искусственной морской воде. Приготовление искусственной морской воды проводили согласно методике ASTM D1141, получая воду с соленостью 35 (промилле), что соответствует средней солености Мирового океана.

(промилле), что соответствует средней солености Мирового океана.

Результаты определения межфазного натяжения композиций «химического пастуха» приведены в таблице 2 и 3 в «пресной» и искусственной морской воде соответственно.

Эффективность в снижении межфазного натяжения разработанных составов «химических пастухов» показана на примере композиций, полученных по примерам 1-10, состоящих из олеиновой кислоты и изобутилового спирта в различных соотношениях. Экспериментально установлено, что эффективность предлагаемых составов ХII по примерам 11-30 аналогична эффективности композициям на основе олеиновой кислоты и изобутилового спирта по примерам 1-10, как в отношении снижения межфазного натяжения, так и в сокращении площади и увеличении толщины пятна нефти/нефтепродукта.

Эффективные «химические пастухи» должны обеспечивать снижение межфазного натяжения до диапазона 25-45 мН/м и обладать значением давлением растекания в диапазоне 35-50 мН/м. Результаты показывают, что предлагаемые составы «химических пастухов» обеспечивают снижение межфазного натяжения системы воздух - ХП- вода до необходимых значений и обеспечивают достаточное давление растекания для эффективного сбора и утолщения пленки нефти/нефтепродукта для последующего применения как механического метода, так и контролируемого сжигания.

Результаты исследований, представленные в таблице 3, показывают, что повышение солености воды до значений 35% не оказывает негативного влияния на эффективность разработанных составов «химических пастухов», а изменения значений межфазного натяжения в системе воздух - ХII - вода и давления растекания находятся в области погрешности измерений.

Результаты исследований, приведенные в таблицах 2-3, показывают, что значения межфазного натяжения и давления растекания всех композиций ХII находятся в необходимом диапазоне, что свидетельствует об их достаточной эффективности в сокращении площади и увеличении толщины пленок нефти и/или нефтепродукта для последующего их удаления с акватории как механическим путем, так и путем контролируемого сжигания.

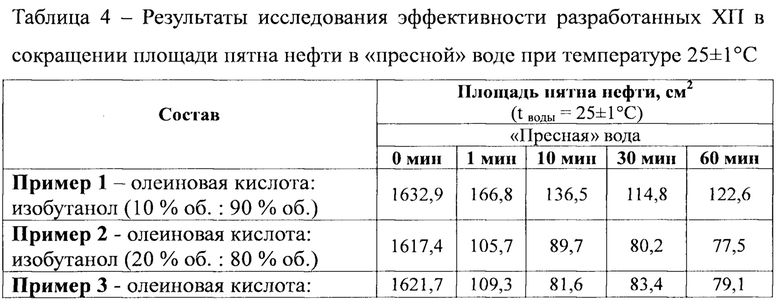

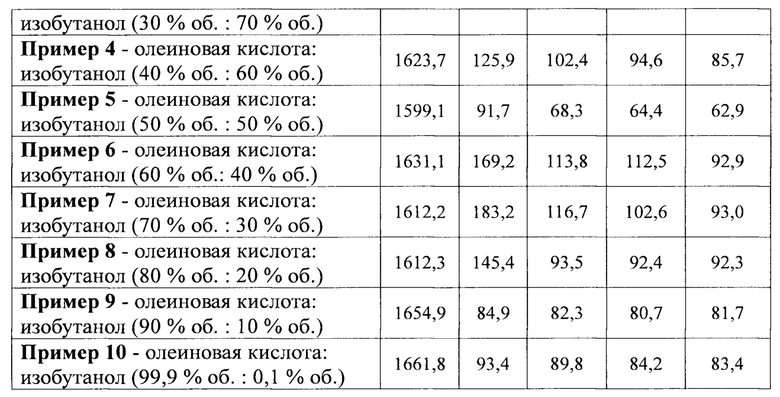

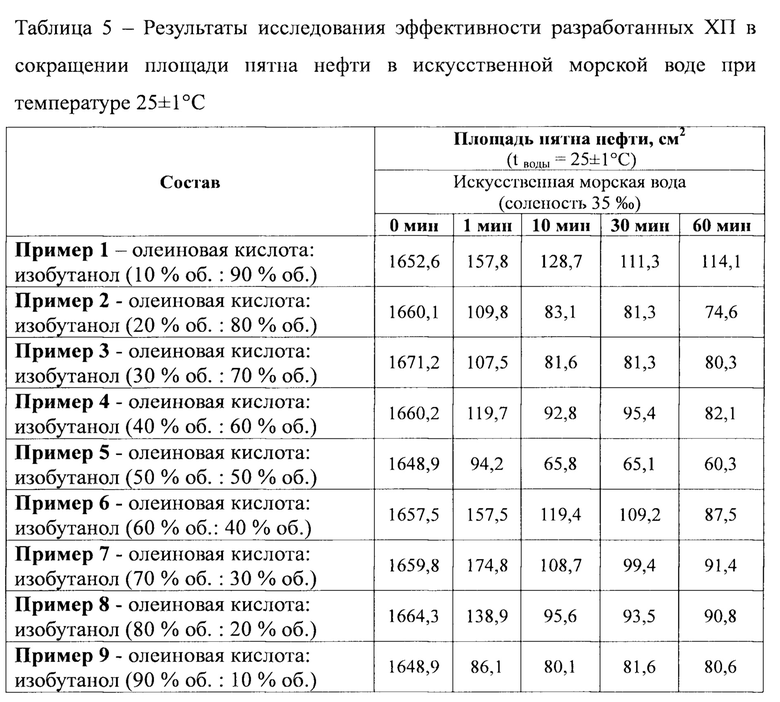

2) Следующим этапом исследования эффективности разработанных «химических пастухов» является оценка способности сокращать площадь и увеличивать толщину пленки Н/НП в «пресной» и искусственной морской водах, которые являются основными характеристиками составов «химических пастухов».

Как отмечалось, эксперименты проводились как в «пресной», так и в искусственной морской водах. Приготовление искусственной морской воды проводили согласно методике ASTM D1141, получая воду с соленостью 35 (промилле), что соответствует средней солености Мирового океана.

(промилле), что соответствует средней солености Мирового океана.

Эксперименты по оценке «химических пастухов» сокращать площадь и увеличивать толщину пленки нефти/нефтепродукта проводили по методике ASTM F3349, но адаптированной для проведения экспериментов в емкостях меньших размеров.

Экспериментальное исследование действия предлагаемых «химических пастухов» проводят следующим образом: в емкость площадью 1683 см наполненную 5 л воды вносят 15 мл нефти (ρ=874,2 кг/м3) и дают ей растечься до равновесного состояния. Толщина получаемой нефтяной пленки ~0,1 мм. Затем точечно по периферии нефтяного пятна наносят 250 мкл «химического пастуха». Дозировка в 250 мкл для разработанного ХII обусловлена тем, что данный объем является минимальным эффективным объемом для предлагаемых композиций.

Действие «химического пастуха» наблюдают в течение 1 ч и фиксируют видеокамерой.

Площадь нефтяного пятна рассчитывают с помощью графической программы ImageJ. Согласно рекомендациям ASTM F3349 для оценки эффективности «химического пастуха» в способности уменьшать площадь и увеличивать толщину пятна нефти/нефтепродукта были взяты снимки эксперимента со следующим временным кодом: 0 мин. (до добавления ХII), через 1, 10, 30 минут и 1 час после добавления «химического пастуха». Каждое исследование повторяют 3 раза и усредняют результаты.

Эффективность в сокращении площади и увеличении толщины пятна нефти/нефтепродукта разработанных составов «химических пастухов» показана на примере композиций, полученных по примерам 1-10, состоящих из олеиновой кислоты и изобутилового спирта в различных соотношениях. Экспериментально установлено, что эффективность предлагаемых составов ХII в сокращении площади и увеличении толщины пятна нефти/нефтепродукта по примерам 11-30 аналогична эффективности композициям на основе олеиновой кислоты и изобутилового спирта по примерам 1-10.

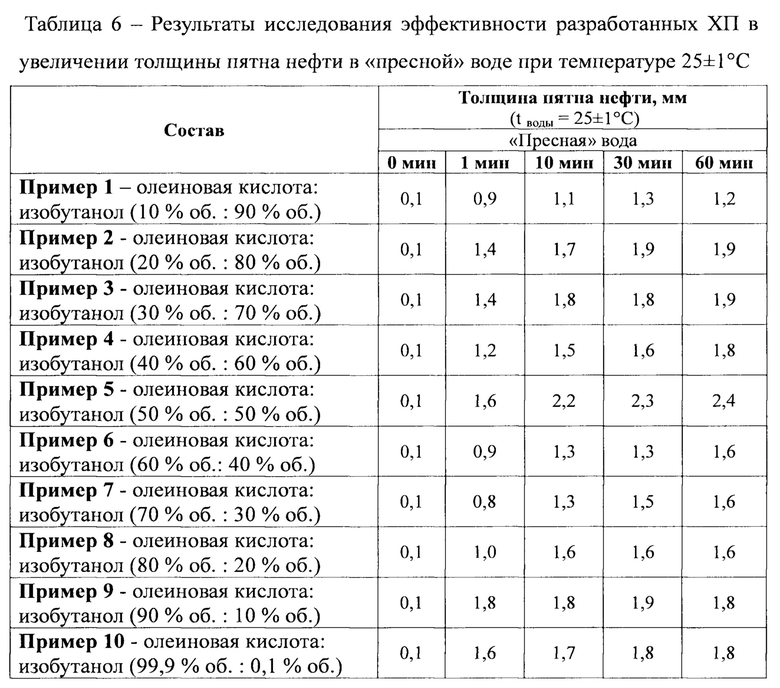

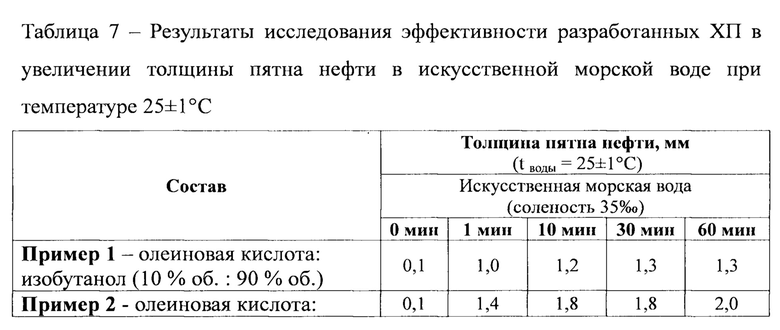

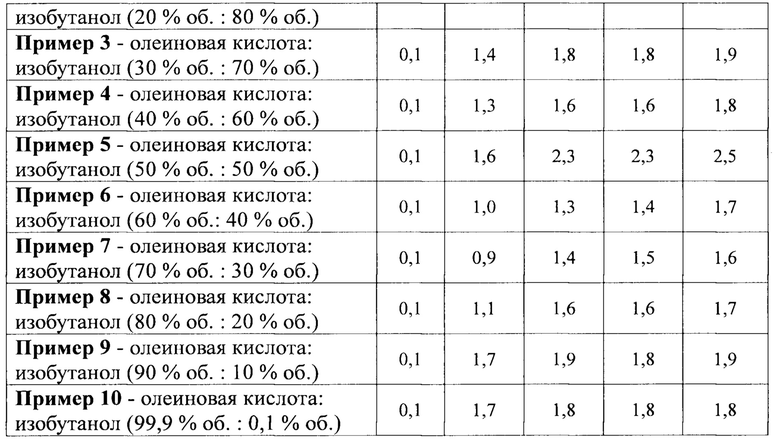

Результаты исследования способности «химических пастухов» сокращать площадь нефтяной пленки представлены в таблицах 4 и 5.

Толщина нефтяного пятна рассчитывалась путем деления используемого объема нефти (15 мл) на полученную площадь пятна нефти. Результаты исследования эффективности разработанных ХII в увеличении толщины нефтяного пятна приведены в таблице 6 и 7.

Исследование эффективности действия разработанных составов показало, что площадь нефтяного пятна сократилась на 92-96%, как в экспериментах с «пресной» водой, так и с искусственной морской водой. Стоит отметить, что на первой минуте сбора нефтяной пленки достигается 90-94% сокращение площади. Влияния солености воды в диапазоне менее 0,1%о до 35 не обнаружено, что коррелирует с данными, полученными в экспериментах по исследованию эффективности разработанных составов на снижении межфазного натяжения системы воздух - ХII - вода.

не обнаружено, что коррелирует с данными, полученными в экспериментах по исследованию эффективности разработанных составов на снижении межфазного натяжения системы воздух - ХII - вода.

Не менее важным критерием эффективности ХII является их способность увеличивать толщину пленки Н/НП до значений >1 мм для дальнейшего применения механического сбора. Толщина нефтяного пятна под действием предлагаемых составов «химических пастухов» увеличилась в 12-24 раза, от 0,1 мм до 1,2-2,4 мм, что является достаточным для применения последующих методов ликвидации аварий Н/НП.

Представляло интерес установить продолжительность действия предлагаемых «химических пастухов», так как ЛАРН/НП является продолжительным процессом. Для этого была проведена серия экспериментов, в ходе которой было установлено, что разработанные составы ХII увеличивают толщину нефтяной пленки до 2,3 мм, а также и удерживают ее не менее 36 часов.

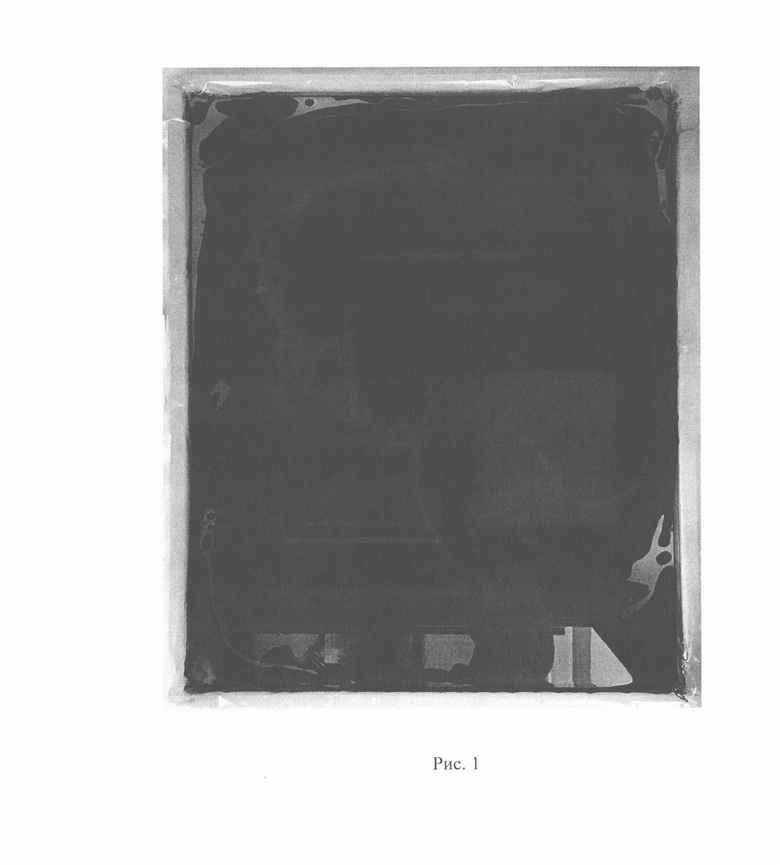

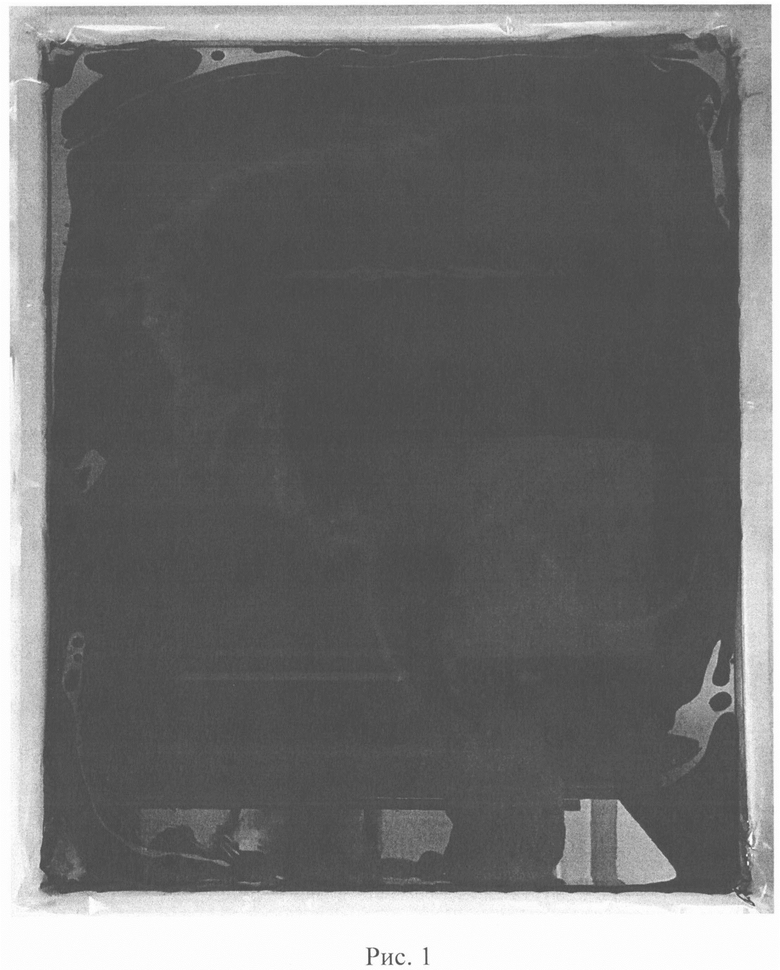

На рис. 1 представлено фото нефтяного пятна до применения «химического пастуха» по примеру 5 в эксперименте по определению его эффективности. Площадь нефтяного пятна равна 1599,1 см, толщина - 0,1 мм.

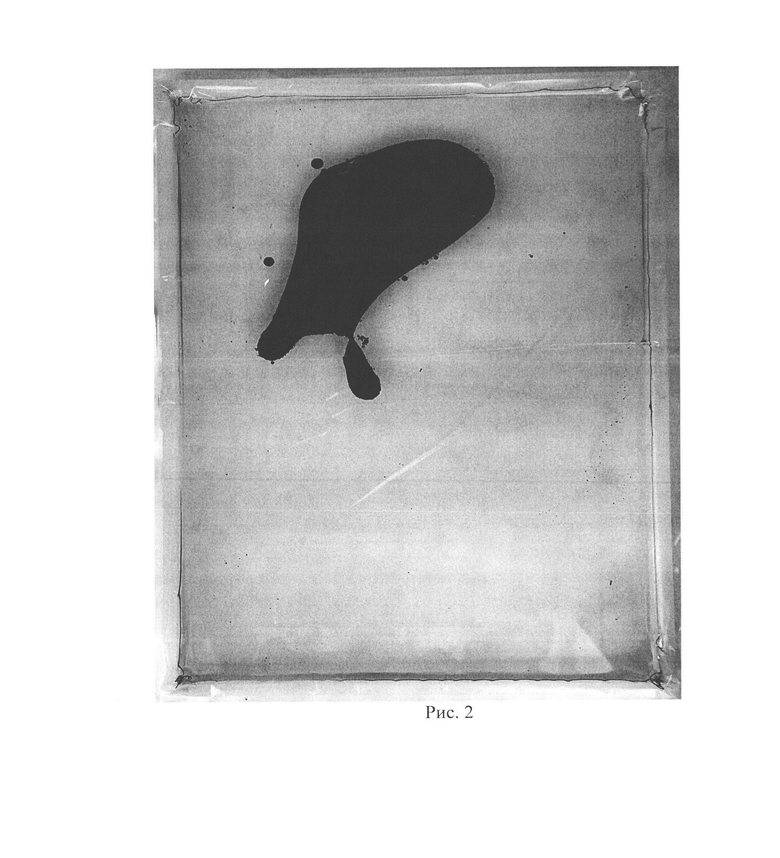

Рис. 2 иллюстрирует действие «химического пастуха» по примеру 5 на нефтяное пятно на 1 минуте после добавления. Площадь - 91,7 см, толщина - 1,6 мм.

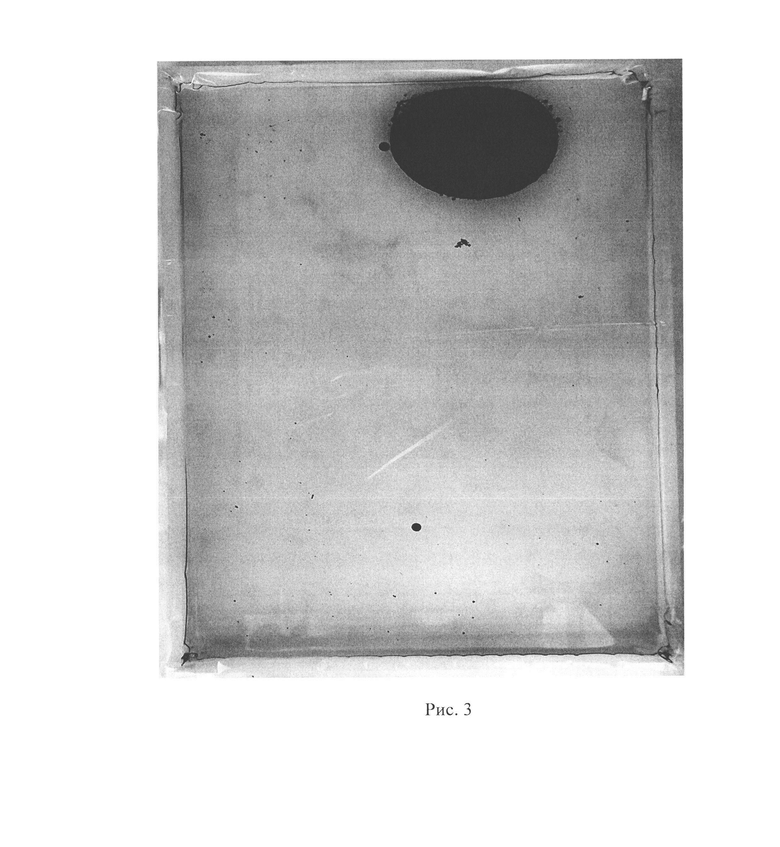

Рис. 3 иллюстрирует действие «химического пастуха» по примеру 5 на нефтяное пятно на 10 минуте после добавления. Площадь - 68,7 см, толщина - 2,2 мм.

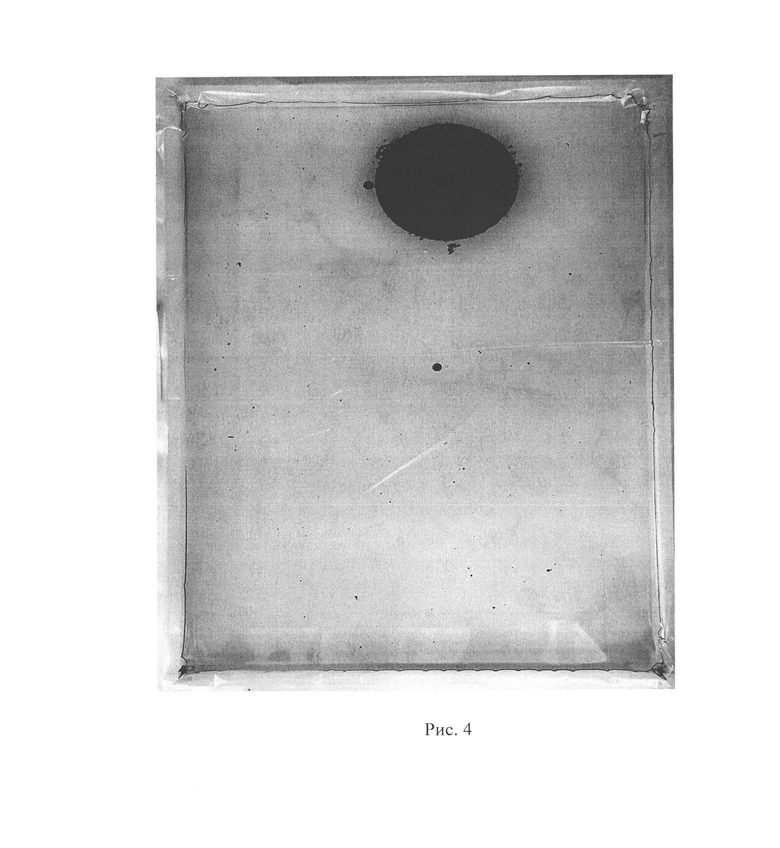

Рис. 4 иллюстрирует действие «химического пастуха» по примеру 5 на нефтяное пятно на 30 минуте после добавления. Площадь - 64,4 см, толщина - 2,3 мм.

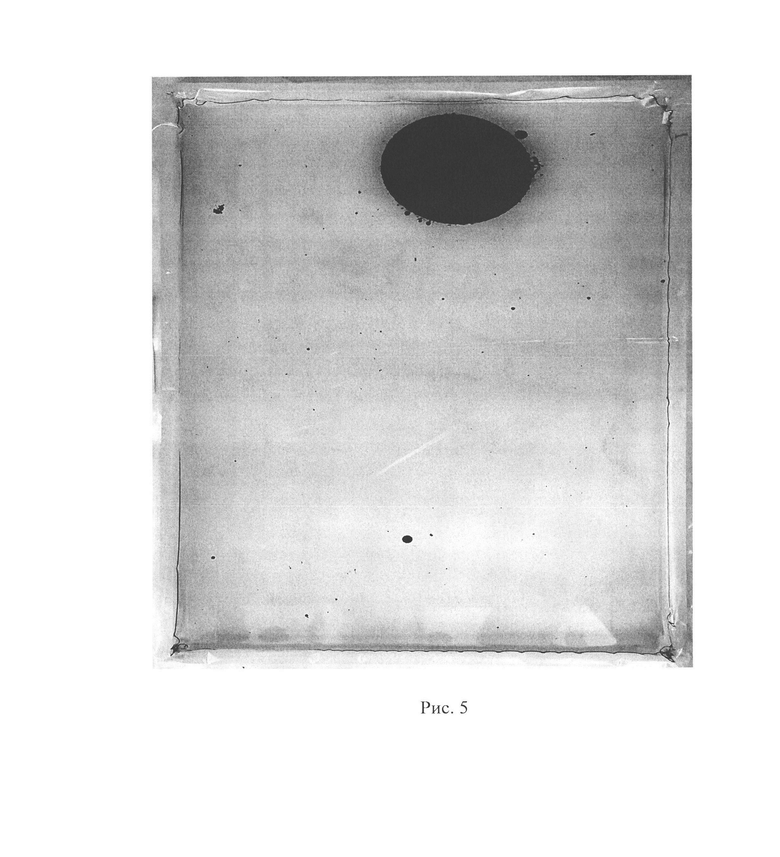

Рис. 5 иллюстрирует действие «химического пастуха» по примеру 5 на нефтяное пятно на 60 минуте после добавления. Площадь - 62,9 см, толщина - 2,4 мм.

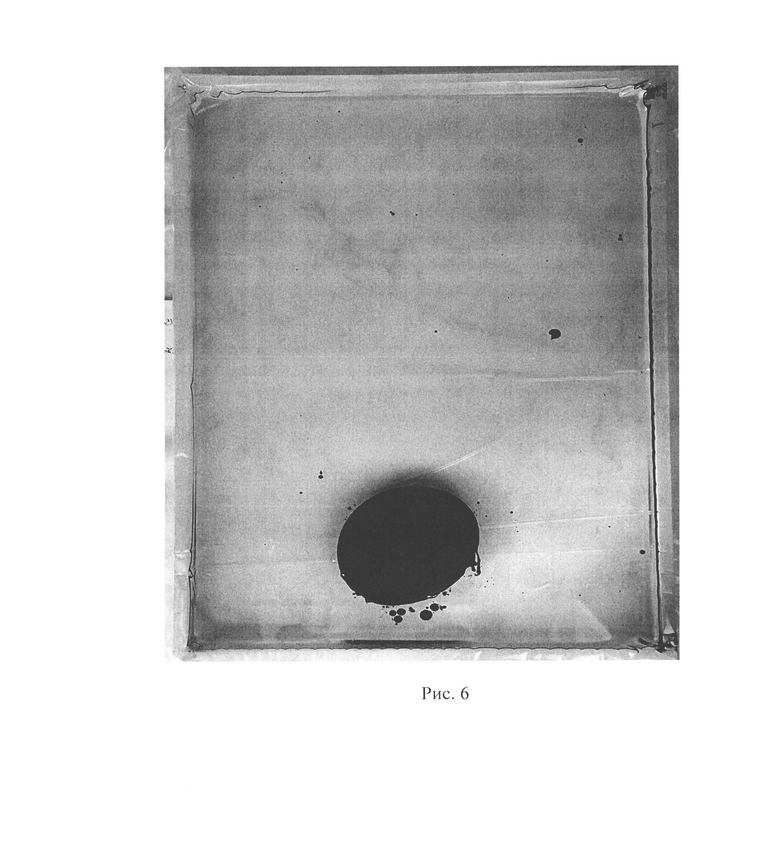

Фиг. 6 иллюстрирует действие «химического пастуха» по примеру 5 на нефтяное пятно после 12 часов эксперимента. Площадь - 63,6 см, толщина - 2,3 мм.

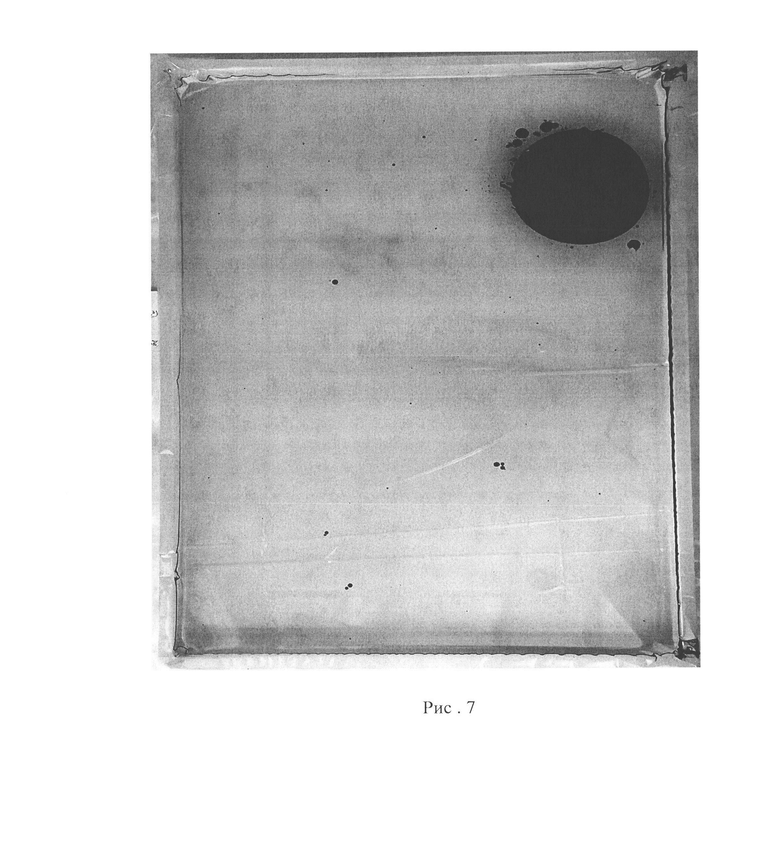

Рис. 7 иллюстрирует действие «химического пастуха» по примеру 5 на нефтяное пятно после 24 часов эксперимента. Площадь - 64,5 см, толщина - 2,3 мм.

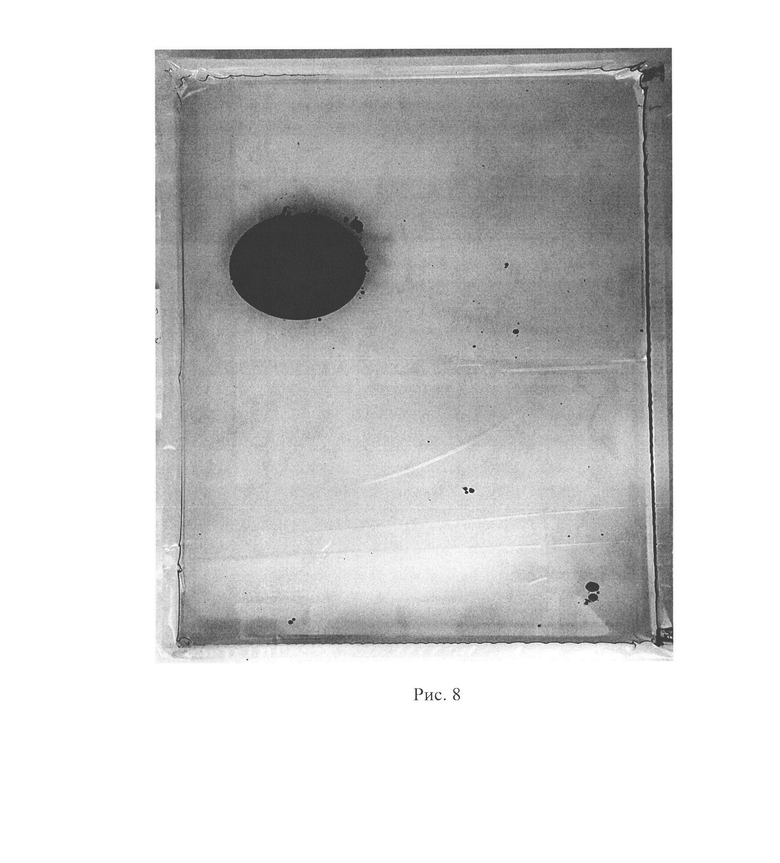

Рис. 8 иллюстрирует действие «химического пастуха» по примеру 5 на нефтяное пятно после 36 часов эксперимента. Площадь - 64,9 см, толщина - 2,3 мм.

Для подтверждения эффективности действия предлагаемых составов ХII в сборе и утолщении пленок нефтепродуктов, проведены исследования по оценке сокращения площади и увеличения толщины пленки дизельного топлива и газового конденсата.

Так как ранее установлено, что соленость воды не оказывает влияния на эффективность действия разработанных ХП, эксперименты были выполнены на «пресной» воде.

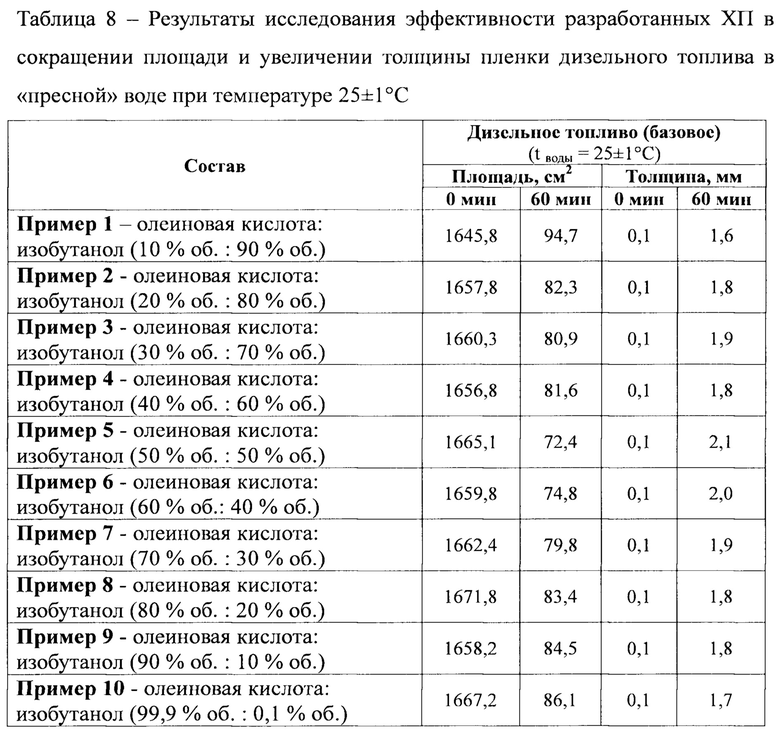

Результаты испытаний сокращения площади и увеличения толщины пленки дизельного топлива представлены в таблице 8.

Результаты исследований, приведенные в таблице 8, показывают, что разработанные составы «химических пастухов» эффективно сокращают площадь и увеличивают толщину пленки дизельного топлива.

Площадь пленки дизельного топлива сократилась на 94-96%, толщина увеличилась в 16-21 раз, от 0,1 мм до 1,6-2,1 мм, полученные результаты свидетельствуют о достаточной эффективности предлагаемых составов «химических пастухов» в сборе пленок нефтепродуктов, а именно дизельных топлив.

Исследование эффективности ХII в сокращении площади и увеличении толщины пленки газового конденсата показало, что этот продукт эффективно сокращает свою площадь под действием предлагаемых составов «химических пастухов». Однако, говорить об увеличении толщины в отношении газового конденсата затруднительно, так как расчет значений полученной толщины легколетучего состава, таким каким является газовый конденсат, не может быть точно установлен из-за его частичного испарения с водной поверхности во время испытаний, что непосредственно влияет на его объемное содержание.

Исследование токсичности полученных составов для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности

Исследования токсичности разработанных составов определяли согласно методике, описанной в федеративном природоохранном нормативном документе - ПНД Ф Т 14.1:2:3:4.12-06, применяемой для определения токсичности питьевых, пресных природных и сточных вод, водных вытяжек из грунтов, почв, осадков сточных вод, отходов производства и потребления методом прямого счета.

Методика основана на определении смертности Daphnia magna Straus при воздействии токсических веществ, присутствующих в исследуемой пробе, по сравнению с контрольной культурой в среде, не содержащей токсических веществ. Количество живых и мертвых дафний определяется методом прямого счета.

Исследования проводились в аккредитованной лаборатории ООО «ЭкООнис-ЭЧТ» (аттестат аккредитации ILAC/APAC №ААС.А. 00421 от 23 марта 2022 г.).

Исследования по определению токсичности разработанных составов «химических пастухов» проводились при концентрации реагента в 600 мг/л, выбор которой был основан на литературных данных о токсичности коммерчески доступных «химических пастухов», Thickslick 6535 и Siltech ОР-40, обладающих токсичностью при 600 мг/л и 40 мг/л соответственно. Что касается токсичности состава, выбранного в качестве прототипа, изучение литературных данных о токсичности его компонентов, показало, что вещества входящие в состав прототипа, а именно, смесь оксиэтилированых жирных спиртов, является токсикантами /для протоплазмы, вызывающими свертывание белка, дезактивацию ферментов. Смеси оксиэтилированых жирных спиртов могут так же оказывать сенсибилизирующее, наркотическое и мутагенное действия, как на человека, так и на животных. Также смеси по прототипу проявляют способность к биоаккумуляции, что приводит к физиологическим изменениям морских организмов, а в результате накопительного эффекта и к видовым изменениям.

Исследования показали, что заявляемые по изобретению составы для сокращения площади и увеличения толщины пятна нефти/нефтепродукта не обладают токсичностью в дозировке применения.

Таким образом, разработан новый эффективный и экологически «дружественный» ХII, способный сокращать площадь пленки нефти/нефтепродукта на 92-96% и увеличивать толщину до 2,4 мм.

Исследование влияния разработанных составов на физико-химические свойства собранной нефти, нефтепродукта (в том числе газовый конденсат)

Проведено исследование влияния разработанных составов на физико-химические свойства нефти и нефтепродукта, исследование было проведено с целью получения данных о возможности повторного использования собранной после разлива нефти или нефтепродукта разработанными составами в комбинации с механическими методами. Для этого согласно ГОСТ Р 51858-2020 «Нефть. Общие технические условия» были проведены испытания по определению плотности, выхода фракций, давления насыщенных паров. Для исследования влияния на дизельное топливо по ГОСТ 32511-2013 «Топливо дизельное евро. Технические условия» определен фракционный состав топлива, плотность, вязкость, температура вспышки в закрытом тигле, предельная температура фильтруемости и температура помутнения. Испытания проводились для образцов «чистых» нефти/нефтепродуктов и образцов нефти/нефтепродуктов, собранных с поверхности воды после экспериментов по исследованию эффективности разработанных составов «химического пастуха».

Исследования проводили в Учебно-научной химико-аналитической лаборатории РГУ нефти и газа (НИУ) имени И. М. Губкина (аттестат аккредитации ILAC/APAC №ААС.А.00106 на техническую компетентность и функционирование системы менеджмента качества лаборатории, действителен до 12.03.2026).

Исследование показало, что применение предлагаемых составов «химических пастухов» не приводит к критическому изменению физико-химических свойств нефти и нефтепродуктов. Испытания показали, что собранные с применением разработанных составов нефть и нефтепродукты с водной поверхности могут быть повторно использованы/переработаны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ СБОРА РАЗЛИВОВ НЕФТИ, НЕФТЕПРОДУКТОВ И ГАЗОВОГО КОНДЕНСАТА С ВОДНОЙ ПОВЕРХНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2828111C1 |

| СОСТАВ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ НЕФТЯНЫХ ЗАГРЯЗНЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2814663C1 |

| ДВУХКОМПОНЕНТНЫЙ СОСТАВ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ НЕФТЯНЫХ ЗАГРЯЗНЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2837688C1 |

| ДВУХКОМПОНЕНТНЫЙ СОСТАВ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ НЕФТЯНЫХ ЗАГРЯЗНЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2837467C1 |

| Диспергент для ликвидации разливов нефти | 2020 |

|

RU2743308C1 |

| МИЦЕЛЛЯРНЫЙ РАСТВОР ДЛЯ ИЗВЛЕЧЕНИЯ НЕФТИ | 2010 |

|

RU2434924C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДЕГРАДИРУЕМОГО ПОЛИМЕРНОГО ПОКРЫТИЯ С КОНТРОЛИРУЕМЫМ ВЫХОДОМ ЛЕКАРСТВЕННОГО СРЕДСТВА ДЛЯ МАЛОИНВАЗИВНОЙ ХИРУРГИИ | 2015 |

|

RU2585576C1 |

| Состав для локализации пленкиНЕфТи и НЕфТЕпРОдуКТОВ HA пОВЕРХНОСТиВОды | 1979 |

|

SU834086A1 |

| Средство для очистки поверхности воды от нефти | 1980 |

|

SU947275A1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ 3D ПЕЧАТИ ИЗДЕЛИЙ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2023 |

|

RU2813693C1 |

Изобретение относится к составу для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности - «химического пастуха», содержащему неионогенное поверхностно-активное вещество - ПАВ и разбавитель, в котором в качестве ПАВ он содержит олеиновую кислоту, а в качестве разбавителя - один из одноатомных спиртов, выбранных из ряда - изобутиловый, изопропиловый, этиловый, при следующем отношении компонентов, об.%: олеиновая кислота - 10-99,9, одноатомный спирт - остальное. Также изобретение относится к способу получения состава. Технический результат: отсутствие токсического действия состава на биоту акватории поражения при достаточной эффективности действия в сокращении площади и увеличении толщины пленок Н/НП и возможность его использования в широком диапазоне температуры и солености воды. 2 н.п. ф-лы, 8 ил., 8 табл., 30 пр.

1. Состав для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности - «химического пастуха», содержащий неионогенное поверхностно-активное вещество - ПАВ и разбавитель, в котором в качестве ПАВ он содержит олеиновую кислоту, а в качестве разбавителя - один из одноатомных спиртов, выбранных из ряда - изобутиловый, изопропиловый, этиловый, при следующем отношении компонентов, об.%:

2. Способ получения состава для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности - «химического пастуха» путем смешения исходных компонентов неионогенного поверхностно-активного вещества - ПАВ и разбавителя, отличающийся тем, что в качестве ПАВ используют олеиновую кислоту, а в качестве разбавителя - одноатомный спирт, выбранный из ряда - изобутиловый, изопропиловый, этиловый, смешение осуществляют при температуре ниже температуры испарения одного из выбранных спиртов при постоянном перемешивании лопастной мешалкой при скорости вращения 100-500 об/мин до гомогенного состояния смеси, отстаивают полученную смесь до окончания воздухоотделения с получением состава, содержащего олеиновую кислоту в смеси с одним из выбранных спиртов, при следующих соотношениях компонентов, об.%:

| Композиция ПАВ для повышения нефтеотдачи пластов | 2021 |

|

RU2782550C1 |

| СОСТАВ ДЛЯ ЛИКВИДАЦИИ НЕФТЕРАЗЛИВОВ | 2019 |

|

RU2719174C1 |

| Состав для локализации пленкиНЕфТи и НЕфТЕпРОдуКТОВ HA пОВЕРХНОСТиВОды | 1979 |

|

SU834086A1 |

| Состав для очистки поверхности воды от нефтяной пленки | 1989 |

|

SU1736937A1 |

| Кислотный состав для обработки призабойной зоны пласта | 2017 |

|

RU2656293C1 |

| GB 1338385 A, 21.11.1973 | |||

| CN 106904719 A, 30.06.2017. | |||

Авторы

Даты

2024-10-07—Публикация

2024-02-29—Подача