Изобретение относится к области охраны окружающей среды и, более конкретно, к составу для очистки поверхности воды от загрязнений нефти и/или нефтепродуктами и способу его получения, может быть использовано на водных объектах при аварийных разливах нефти/нефтепродуктов (ЛАРН/НП) в том числе и при разливах газового конденсата произошедших в последствии добычи, транспортировки и перекачки, а также для очистки и подготовки промышленных судов, танкеров от загрязнений нефти/ нефтепродуктов, в том числе и газового конденсата.

В настоящее время одной из важнейших экологических проблем являются аварийные разливы нефти и/или нефтепродуктов на акваториях, возникающие вследствие различных факторов, но основными и наиболее частыми причинами являются технические ошибки при добыче нефти, транспортировке и перекачки нефти/нефтепродуктов (Н/НГТ). Аварийные разливы нефти/нефтепродуктов на акваториях отличаются масштабностью последствий и повышенной сложностью процесса ликвидации.

Одной из основных причин, затрудняющих и замедляющих процесс ликвидации аварийных разливов является образование тонкой пленки нефти и/или нефтепродукта (толщиной менее 1 мм) на водной поверхности. Пленка такой толщины не поддается сбору механическими способами, которые являются основными и первоочередными инструментами при ликвидации аварийных разливов, и трудно удаляема при использовании других методов ликвидаций аварий разливов нефти/нефтепродуктов, например таких как: контролируемое сжигание, физико-химический метод с использованием сорбентов и диспергентов, биологический метод. Стоит отметить, что применение метода контролируемого сжигания на территории России сильно ограничено, это объясняется токсичностью продуктов горения Н/НП и дополнительными мерами пожарной безопасности. Также ограничения существуют и в использовании диспергентов, условием применения которых является наличие ветра, который обеспечит образование минимальной энергии волнового движения. Оптимальным условием для эффективного применения диспергентов является скорость ветра 4-12 м/с, что может быть затруднительным для использования их на некоторых акваториях. Применение диспергентов при недостаточном волновом движении поверхностных вод не приведет к эффективному удалению пленки нефти/нефтепродукта с водной поверхности, так как всплывая, рассеянные капли снова будут образовывать пленку углеводородов на поверхности воды. Такое нерациональное применение диспергентов может привести к увеличению антропогенной нагрузки, оказываемой на уязвленную территорию и биоту.

Одним из эффективных решений данной проблемы является применение реагентов - «химических пастухов», способных сокращать площадь и увеличивать толщину пятна нефти/нефтепродукта. «Химический пастух» (ХП) - химический реагент, который может быть нанесен па поверхность воды, окружающую нефтяное пятно, для его концентрирования и стягивания, и усиления применяемых контрмер, таких как механический сбор и контролируемое сжигание (ASTM F3349-18 «Standard guide for use of herding agents in conjunction with in-situ burning»).

Применение таких реагентов положительно повлияет на эффективность методов ЛАРН. Так, например, предварительное нанесение «химических пастухов» перед применением механического метода значительно сократит время ликвидации разлива, за счет сокращения площади разлива нефти/нефтепродуктов. В ходе механического сбора часто применяются скиммеры, аппараты для сбора Н/НП с водной поверхности. Важным критерием для их применения является достаточная толщина пленки нефти/нефтепродукта. Для скиммеров производящихся в России достаточной толщиной пленки нефти/нефтепродукта в среднем является 1 -3 мм. Но стоит отметить, более толстая пленка Н/НП при использовании скиммеров позволяет ускорить удаление пленки и повысить эффективность ЛАРН.

На сегодняшний день известно два коммерчески доступных состава «химических пастухов»: Thickslick 6535 и Siltech ОР-40. Thickslick 6535 в своем составе имеет сорбитан монолаурат. Основным действующим веществом Siltech ОР-40 является 3-(полиоксиэтилен)пропилгептаметилтри-силоксан.

Основной их недостаток заключается в низкой степени биоразложения и, как следствие, в возможности аккумулироваться биотой, что может привести к необратимым процессам изменения морфологии морской флоры и фауны (Van Gelderen, L., et al. Effectiveness of a chemical herder in association with in-situ burning of oil spills in ice-infested water // Marine Pollution Bulletin. - 2017. - №115. - P. 345-351.). Также, недостатком данных реагентов является применяемый растворитель 2-этил-1-бутанол, относящийся ко 2 классу опасности.

В патенте DE102016000485B3 описывается способ приготовления и применения «химического пастуха» Oil Herder. Авторы описывают получение 5 композиций, различных по своей химической структуре, которая формируется посредством изменения методики синтеза, но имеющих одинаковые «составные» части: А - моно- и дисахариды, сахарные кислоты, аминосахара, простые и сложные эфиры, амиды или тиоэфиры этих соединений; В - линкерная субструктура и С - олигосилоксаи, содержащий не более 12 атомов кремния.

К плюсам данного изобретения можно отнести применение групп соединений, выбранных в качестве компонента А. Однако, применение компонента А авторами объясняется лишь биоразложеиием выбранных групп соединений и возможностью получения их из возобновляемого сырья, но не приводятся результаты исследований, подтверждающих, что компонент А повышает эффективность предлагаемых композиций в сокращении площади и увеличении толщины нефтяного пятна. Так как основную эффективность разработанного «химического пастуха» авторы описывают применением компонента В. Авторами также не показано влияние введения выбранных в качестве компонента Л групп соединений па биоразложение композиций в целом. Также не приведены исследования биоразложения и токсичности как компонента А, так и предлагаемых композиций. Также стоит отметить, что описываемые композиции «химического пас туха» имеют довольно сложную («большую») пространственную структуру, что при учете условий биоразложения, может значительно замедлять и осложнять данный процесс.

Но, к основным недостаткам данного изобретения можно отнести его недоказанную эффективность в сокращении площади и увеличения толщины нефтяного пятна. Так, например, для подтверждения действия разработанного реагента как «химического пастуха» авторы использовали чашку Петри площадью 314 см, объем используемого реагента для такой рабочей площади составил 250 мкл (4×50 мкл). Результаты данных исследований авторами не показаны, так же как не приведены и косвенные показатели, по которым можно оценить эффективность описываемых «химических пастухов»: применяемый объем нефти, начальная и конечная площадь и толщина нефтяной пленки, время удержания собранного нефтяного пятна. Неизвестным остается и условия применения данной разработки, в особенности важна температура окружающей среды.

Известна международная заявка - WO 2021046493 A1, авторы которой предлагают использование глюкоманнан конжака, предварительно подверженного радиационно-индуцированной деградации. Предлагаемый авторами материал является природным компонентом содержащий большое количество полисахаридов, что характеризует его как нетоксичный материал. По утверждению авторов описываемая разработка является эффективной при пониженных температурах, что также можно отнести к положительным качествам описываемого состава.

К недостаткам данного изобретения можно отнести следующее: сложный, долгий и трудоемкий процесс получения основного действующего вещества «химического пастуха»; небольшой объем получаемого основного действующего вещества в процессе синтеза; использование окрашенного додекана для моделирования разлива Н/НП при исследовании эффективности разработанного состава; недостаточная эффективность предлагаемого авторами состава, подтверждение эффективности разработанного состава проводилось на пленке углеводорода толщиной 0,039 мм и после добавления водного раствора «химического пастуха» составила 0,2 мм; для увеличения скорости действия «химического пастуха» авторами предлагается использование не водных растворов, а раствора «химического пастуха» на основе толуола.

Так, например, слишком сложный и долгий процесс приготовления «химического пастуха» будет затруднять его своевременное применение в процессе ЛАРН и увеличивать стоимость реагента, что также является немаловажным фактором при выборе средств ликвидации. Также, проведение исследований эффективности разработанного «химического пастуха» с использованием только окрашенного додекана не совсем полно отражает эффективность состава в сборе и утолщении пленки нефти и/или нефтепродукта. Неясным остается и эффективность состава на основе глюкоманн конжака для более толстых пленок нефти/нефтепродуктов. В исследованиях, проведенных авторами данной разработки, толщина слоя окрашенного додекана увеличилась 5,13 раз, от 0,039 мм до 0,2 мм. Таким образом, если пересчитать эффективность данного изобретения на пленку нефти/нефтепродукта толщиной 0,1 мм, конечная толщина пленки загрязнения после сбора составит 0,5 мм, что является недостаточным значением как для механического сбора, для которого минимальная толщина применения является 1,0 мм, так и для контролируемого сжигания, где необходимым значением толщины нефтяного загрязнения для поддержания стабильного процесса горения является 3,0 мм.

Известна разработка на основе низкомолекулярного фитола, встречающегося в природе в процессе распада хлорофилла растений и водорослей, описанная в работе Gupta D., Sarker В., Thadikaran K., John V., Maldarelli С., John G. Sacrificial amphiphiles: Eco-friendly chemical herders as oil spill mitigation chemicals // Science Advances. - 2015. - №1. - P. 1-6., в которой авторы описывают процесс получения двух «зеленых» композиций состава.

Недостатком данной разработки является необходимость проведения продолжительного синтеза для получения основного действующего вещества предлагаемого состава, что затрудняет своевременное получение реагента в необходимых объемах и повышает его стоимость.

К недостаткам также относится и необходимость использования «агрессивных» растворителей: гексана, хлороформа, пиридина, диэтилового эфира и толуола, как в процессе синтеза, так и для перевода состава в жидкую фазу для конечного применения.

Еще одним недостатком разработки является слабая эффективность полученных «зеленых» составов в утолщении нефтяного пятна. В результатах исследований, представленных авторами, толщина нефтяного пятна увеличивается с 0,027 мм до 0,278 мм, что не удовлетворяет минимальным критериям, необходимым как для механического метода, так и для метода контролируемого сжигания.

Предложен способ получения состава для сбора и утолщения тонкой пленки нефти/нефтепродукта из биосурфактантов продуцируемых Rhodococcus erythropolis, описанный в работе Yu М, Zhu Z, Chen В, Cao Y and Zhang В. Bioherder Generated by Rhodococcus erythropolis as a Marine Oil Spill Treating Agent// Frontiers Microbiology. - 2022. - №13. - P. 1-10. Идея применения биосурфактантов микробиологического происхождения бесспорно является одним их наиболее экологичных способов.

Но слабая эффективность состава, которая также снижается при повышении уровня солености воды и требует больших объемов применения «химического пастуха», относится к недостатку для данных реагентов.

Также, состав на основе биосурфактантов малоэффективен при пониженных температурах, как следует из представленных данных экспериментов. Сумма всех описанных факторов в совокупности с высокой стоимостью конечного продукта, связанной со способом получения, приводят к ограничению применения данного состава в реальных условиях.

Остается также неизвестной и возможность быстрого и/или своевременного получения необходимого объема реагента для ликвидации аварийных разливов

Известна разработка «химического пастуха», применяющая в качестве действующего вещества порошок холестерина и его растворы в толуоле, бензине, биодизеле, представленная в работе Miral Abuoudah, Adewale Giwa, Inas Nashef, Faisal AlMarzooqi, Hani fa Taher. Bio-based herding and gelling agents from cholesterol powders and suspensions in organic liquids for effective oil spill clean-up// Chemical Engineering Journal Advances. - 2022. - №12. Авторами отмечается, что максимальное сокращение площади нефтяного пятна достигается при использовании суспензии холестерина в биодизеле и составляет 79,1%, в то время как эффективность применения порошка холестерина и других, описанных в работе видов суспензий, ниже: например, эффективность для порошка холестерина составляет 73,3%.

Недостатком описанного изобретения является невозможность применения составов при температуре окружающей среды ниже 60°С, так, например суспензии холестерина в толуоле приобретают гелеобразное состояние при любом соотношении компонентов, что сильно затрудняет их применение.

Но, главным минусом описанного «химического пастуха» является резкое снижение эффективности состава с повышением солености воды. Установлено, что эффективность сокращения площади нефтяного пятна снижается на 43% при увеличении солености воды от 0 до 30 ppm, причем данная зависимость эффективности действия «химического пастуха» от солености воды сохраняет свою тенденцию в изученных авторами диапазонах температур, от 25 до 45°С. Согласно пояснениям авторов, причиной является влияние солей на нековалентные связи между молекулами холестерина и их пространственную ориентацию. Также, применение толуола, бензина и в особенности биодизеля в качестве растворителей вносит дополнительную нагрузку для биоты и повышает токсичность состава в целом.

Что касается более ранних разработок и исследований составов, в описании заявки US 3810835A (1971 г. ) представлены составы реагента, где в качестве действующих веществ использованы: N,N-диалкиламиды; н-алкиловые и н-алкиленовые моноэфиры этиленгликоля и полиэтиленгликоля; полиэтиленгликолевые моноэфиры н-алкильных кислот.

Недостатком изобретения является использование в качестве растворителя 2-бутоксиэтанола, который может быть заменен на диэтиловый эфир, изопропанол, этанол, н-бутилацетат, н-бутиловый спирт и этиленгликоль-н-гексилмоноэфир. Доказано, что 2-бутоксиэтанол токсичен при длительном воздействии - оказывает раздражающее действие на слизистые оболочки и способен проникать в организм через кожу.

Известен состав «химического пастуха» на основе С10-С20 алифатических карбоновых кислот и/или моноэфиров сорбитаиа в смеси с гликолевыми растворителями, описанный в заявке US 3959134A (1975 г.)

Недостатками известного состава являются ориентированность проведенных исследований на сокращение площади аварийного разлива, в приведенных данных об эффективности предлагаемого состава не описаны результаты толщины нефтяного пятна полученного после применения состава, что не позволяет корректно оценить эффективность действия «химического пастуха».

Наиболее близким по технической сущности и достигаемому результату к предлагаемому составу «химических пастухов» является состав для очистки поверхности воды от нефтяных и масляных загрязнений описанный в а.с. СССР №966106 А, кл. МПК С09К 3/32, опубл. 15.10.1982. В работе предложено использование неионогенных ПАВ-оксиэтилированных жирных спиртов в соотношении 25-75% масс, и разбавителя - технического масла в соотношении 75-25% масс, причем в качестве технического масла предлагается применять галловое или моторное масла. Приготовление состава осуществляют путем смешивания выбранных компонентов при температуре 20-50°С по периодической или непрерывной схеме. Согласно утверждению авторов, газовых выбросов или сточных вод при этом не образуется. Выбор компонентного состава данного изобретения объясняется высоким давлением растекания, которым обладают оксиэтилированные жирные спирты и уменьшение растворимости состава при добавлении в состав технических масел.

Эффективность действия состава проверяли на флотском мазуте с начальной толщиной пленки - 0,6 мм, площадью экспериментальной емкости - 78,5 см, продолжительностью эксперимента - 150 мин. Изменение площади пятна флотского мазута для дальнейшего расчета толщины фиксировали на 5 и 150 минуте эксперимента. Исследования показали, что толщина пленки флотского мазута на 5-й минуте эксперимента составила 2,3-2,5 мм, по окончании эксперимента уменьшилась до 2,1-2,2 мм.

Недостатками предложенного авторами изобретения является использование в качестве носителя действующего вещества технических масел, моторного и/или таллового, что может вызывать вторичное загрязнение уязвленной акватории.

К недостаткам также можно отнести отсутствие исследований токсичности описанного в авторском свидетельстве состава и его эффективности при пониженных температурах воды и воздуха.

Задача предлагаемого изобретения заключается в разработке «химического пастуха», имеющего экологичный состав и высокую эффективность действия в сокращении площади и увеличении толщины пленки нефти/нефтепродукта, а также характеризующегося возможностью его использования в широком диапазоне солености воды, а также простого способа его получения.

Поставленная задача решается тем, что предложен состав для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности - «химический пастух», содержащий неионогенный ПАВ и разбавитель, в котором в качестве неионогенного ПАВ он содержит оксиэтилированный нонилфенол - неонол АФ (9-6), а в качестве разбавителя - один из одноатомных спиртов, выбранных из ряда - изобутиловый, изопропиловый, этиловый, при следующем соотношении исходных компонентов, об.%:

неонол АФ (9-6) - 10-99,9

одноатомный спирт - остальное.

Неонол АФ (9-6) известен из уровня техники как оксиэтилированный нонилфенол, является технической смесью изомеров оксиэтилированных алкилфенолов на основе гримеров пропилена, является высокоэффективным неионогенным поверхностно-активным веществом. АФ в обозначении вещества расшифровывается, как алкилфенол, число 9, стоящее сразу после буквенной маркировки обозначает количество углеродов, находящихся в основе алкильного радикала. Вторая цифра в маркировке - 6, означает степень оксиэтилирования неонола, то есть, число молей окиси этилена в смеси на один моль алкилфенолов. Именно последний показатель изменяется вместе с химическим составом неонола, меняя его свойства и характеристики. Положительным моментом является активное/свободное производство данного вещества отечественными производителями, с применением сырья, также получаемого в России.

Неонол АФ (9-6) активно применяются в нефтедобывающей, целлюлозно-бумажной, текстильной, деревообрабатывающей промышленностях и в качестве активной основы для моющих средств различного назначения, а также как сырье для синтеза некоторых типов активной основы текстильно-вспомогательных продуктов и в ряде других отраслей народного хозяйства. Неонолы входят в состав большинства смазочно-охлаждающих жидкостей, и других технологических компонентов.

Поставленная задача решается также тем, что предложен способ получения состава для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности - «химического пастуха», путем смешения исходных компонентов - неионогенного ПАВ и разбавителя, в котором в качестве неионогенного ПАВ используют оксиэтилированный нонилфенол - неонол АФ (9-6), а в качестве разбавителя - одноатомный спирт, выбранный из ряда - изобутиловый, изопропиловый, этиловый, смешение осуществляют при температуре ниже температуры испарения одного из выбранных спиртов при постоянном перемешивании лопастной мешалкой при скорости вращения 100-500 об/мин до гомогенного состояния смеси, отстаивают полученную смесь до окончания воздухоотделения с получением состава, содержащего неонол АФ (9-6), в смеси с одним из выбранных спиртов, при следующих соотношениях исходных компонентов, об.%:

неонол АФ (9-6) - 10-99,9

одноатомный спирт - остальное.

Согласно изобретению полученный состав собирает дизельное топливо, моторное топливо, газовый конденсат, нефть, в том числе и выветрившуюся нефть, т.е. нефть с измененными физическими и химическими свойствами в результате как естественных процессов, таких как испарение, растворение, окисление, эмульгирование, так и биохимического разложения (ГОСТ Р 53389-2009 «Защита морской среды от загрязнения нефтью. Термины и определения»).

Предложенный состав может быть применен для очистки внутренней поверхности судна, танкера, цистерны и хранилища нефтепродуктов.

Технические результаты от использования предлагаемого изобретения заключаются в:

- отсутствии токсического действия на биоту пораженной акватории в дозировке применения, что подтверждается данными исследований проведенными согласно методике описанной в федеративном природоохранном нормативном документе - ПНД Ф Т 14.1:2:3:4.12-06, применяемого для определения токсичности питьевых, пресных природных и сточных вод, водных вытяжек из грунтов, почв, осадков сточных вод, отходов производства и потребления методом прямого счета;

- повышении эффективности действия, а именно, в сокращении площади и увеличения толщины пленки в широком диапазоне солености воды. Предлагаемый состав ХП способен сокращать площадь пленки нефти/нефтепродукта на 97-98% и увеличивать толщину до 4,2 мм и удерживают ее в течение 36 часов;

- сохранении физико-химических и эксплуатационных свойств нефти/нефтепродуктов после обработки воды предлагаемыми составами «химических пастухов», что обеспечивает возможность повторного использования и переработки собранных с водной поверхности нефти/нефтепродуктов;

- простом и быстром способе получения, позволяющее своевременное реагирование во время процесса ЛАРН.

Получение составов для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности

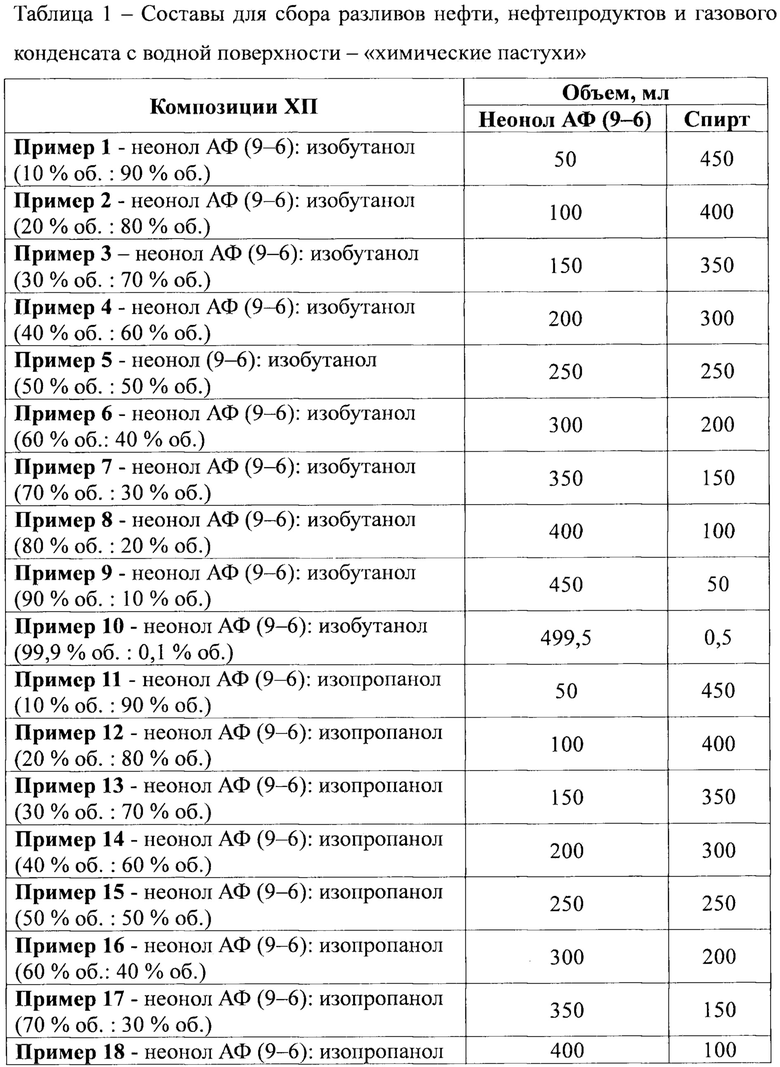

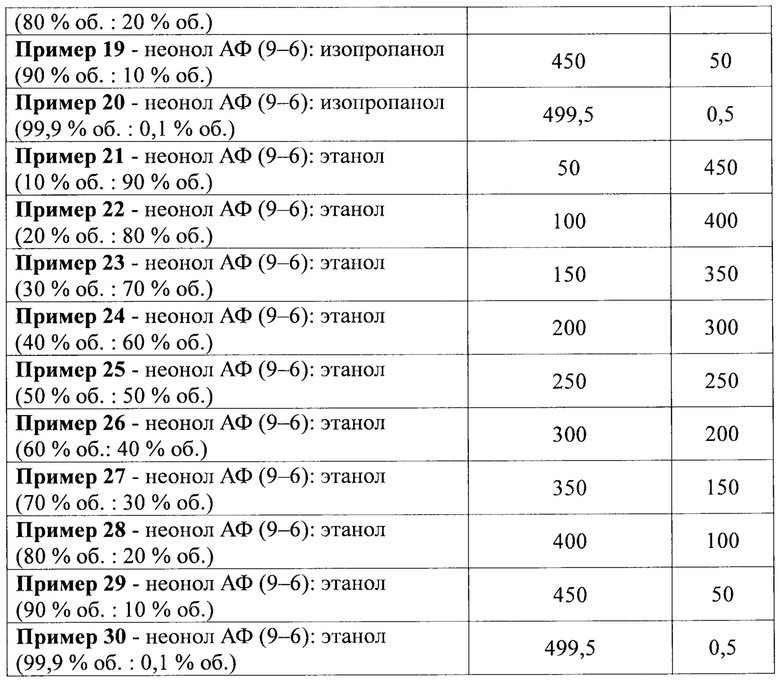

Для синтеза предлагаемого «химического пастуха» была создана серия из 30 композиций на основе неонола АФ (9-6) и спирта, выбранного из списка: изобутиловый, изопропиловый, этиловый в соответствии с табл. 1.

Способ получения предлагаемого состава для очистки поверхности воды от нефтяных загрязнений заключается в смешивании исходных компонентов, неонола АФ (9-6) и спиртов при температуре ниже температуры испарения спиртов: изобутиловый - 107,9°С, изопропиловый - 82,3°С, этиловый - 78,4°С.

Газообразных выбросов и сточных вод в процессе смешения не образуется.

Получают составы для сокращения площади и увеличения толщины пленок нефти/нефтепродукта - «химические пастухи», представленные в таблице 1.

Ниже представлены примеры, иллюстрирующие предлагаемое изобретение, но не ограничивающие его.

Пример 1

В коническую колбу объемом 1000 мл загружают 50 мл неонола АФ (9- 6) и 450 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 100 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 10% об. и изобутилового спирта 90% об.

Пример 2

В коническую колбу объемом 1000 мл загружают 100 мл неонола АФ (9-6) и 400 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 150 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 20% об. и изобутилового спирта 80% об.

Пример 3

В коническую колбу объемом 1000 мл загружают 150 мл неонола АФ (9-6) и 350 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 200 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 30% об. и изобутилового спирта 70% об.

Пример 4

В коническую колбу объемом 1000 мл загружают 200 мл неонола АФ (9-6) и 300 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитной мешалки), устанавливают скорость перешивания 250 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 40% об. и изобутилового спирта 60% об.

Пример 5

В коническую колбу объемом 1000 мл загружают 250 мл неонола АФ (9-6) и 250 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 300 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 50% об. и изобутилового спирта 50% об.

Пример 6

В коническую колбу объемом 1000 мл загружают 300 мл неонола АФ (9-6) и 200 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 400 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 60% об. и изобутилового спирта 40% об.

Пример 7

В коническую колбу объемом 1000 мл загружают 350 мл неонола АФ (9-6) и 150 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 70% об. и изобутилового спирта 30% об.

Пример 8

В коническую колбу объемом 1000 мл загружают 400 мл неонола АФ (9-6) и 100 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 80% об. и изобутилового спирта 20% об.

Пример 9

В коническую колбу объемом 1000 мл загружают 450 мл неонола АФ (9-6) и 50 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 90% об. и изобутилового спирта 10% об.

Пример 10

В коническую колбу объемом 1000 мл загружают 499,5 мл неонола АФ (9-6) и 0,5 мл изобутилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изобутилового спирта (107,9°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 99,9% об. и изобутилового спирта 0,1% об.

Пример 11

В коническую колбу объемом 1000 мл загружают 50 мл неонола АФ (9-6) и 450 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 100 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 10% об. и изопропилового спирта 90% об.

Пример 12

В коническую колбу объемом 1000 мл загружают 100 мл неонола АФ (9-6) и 400 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 150 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 20% об. и изопропилового спирта 80% об.

Пример 13

В коническую колбу объемом 1000 мл загружают 150 мл неонола АФ (9-6) и 350 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 200 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 30% об. и изопропилового спирта 70% об.

Пример 14

В коническую колбу объемом 1000 мл загружают 200 мл неонола АФ (9-6) и 300 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитной мешалки), устанавливают скорость перешивания 250 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 40% об. и изопропилового спирта 60% об.

Пример 15

В коническую колбу объемом 1000 мл загружают 250 мл неонола АФ (9-6) и 250 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 300 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 50% об. и изопропилового спирта 50% об.

Пример 16

В коническую колбу объемом 1000 мл загружают 300 мл неонола АФ (9-6) и 200 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 400 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 60% об. и изопропилового спирта 40% об.

Пример 17

В коническую колбу объемом 1000 мл загружают 350 мл неонола АФ (9-6) и 150 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 70% об. и изопропилового спирта 30% об.

Пример 18

В коническую колбу объемом 1000 мл загружают 400 мл неонола АФ (9-6) и 100 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 80% об. и изопропилового спирта 20% об.

Пример 19

В коническую колбу объемом 1000 мл загружают 450 мл неонола АФ (9-6) и 50 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 90% об. и изопропилового спирта 10% об.

Пример 20

В коническую колбу объемом 1000 мл загружают 499,5 мл неонола АФ (9-6) и 0,5 мл изопропилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения изопропилового спирта (82,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 99,9% об. и изопропилового спирта 0,1% об.

Пример 21

В коническую колбу объемом 1000 мл загружают 50 мл неонола АФ (9-6) и 450 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 100 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 10% об. и этилового спирта 90% об.

Пример 22

В коническую колбу объемом 1000 мл загружают 100 мл неонола АФ (9-6) и 400 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 150 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 20% об. и этилового спирта 80% об.

Пример 23

В коническую колбу объемом 1000 мл загружают 150 мл неонола АФ (9-6) и 350 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 200 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 30% об. и этилового спирта 70% об.

Пример 24

В коническую колбу объемом 1000 мл загружают 200 мл неонола АФ (9-6) и 300 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитной мешалки), устанавливают скорость перешивания 250 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 40% об. и этилового спирта 60% об.

Пример 25

В коническую колбу объемом 1000 мл загружают 250 мл неонола АФ (9-6) и 250 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 300 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 50% об. и этилового спирта 50% об.

Пример 26

В коническую колбу объемом 1000 мл загружают 300 мл неонола АФ (9-6) и 200 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 400 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 60% об. и этилового спирта 40% об.

Пример 27

В коническую колбу объемом 1000 мл загружают 350 мл неонола АФ (9-6) и 150 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 70% об. и этилового спирта 30% об.

Пример 28

В коническую колбу объемом 1000 мл загружают 400 мл неонола АФ (9-6) и 100 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 80% об. и этилового спирта 20% об.

Пример 29

В коническую колбу объемом 1000 мл загружают 450 мл неонола АФ (9-6) и 50 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 90% об. и этилового спирта 10% об.

Пример 30

В коническую колбу объемом 1000 мл загружают 499,5 мл неонола АФ (9-6) и 0,5 мл этилового спирта.

Включают перемешивающее устройство - верхнеприводную лопастную мешалку (или магнитную мешалку), устанавливают скорость перешивания 500 об/мин и перемешивают компоненты до гомогенного состояния. Перемешивание ведут при температуре, ниже температуры испарения этилового спирта (78,4°С).

Далее мешалку выключают и дают отстояться полученному составу в течение времени, необходимого для окончания воздухоотделения.

Получают образец ХП с содержанием неонола АФ (9-6) 99,9% об. и этилового спирта 0,1% об.

Исследование эффективности полученных составов для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности

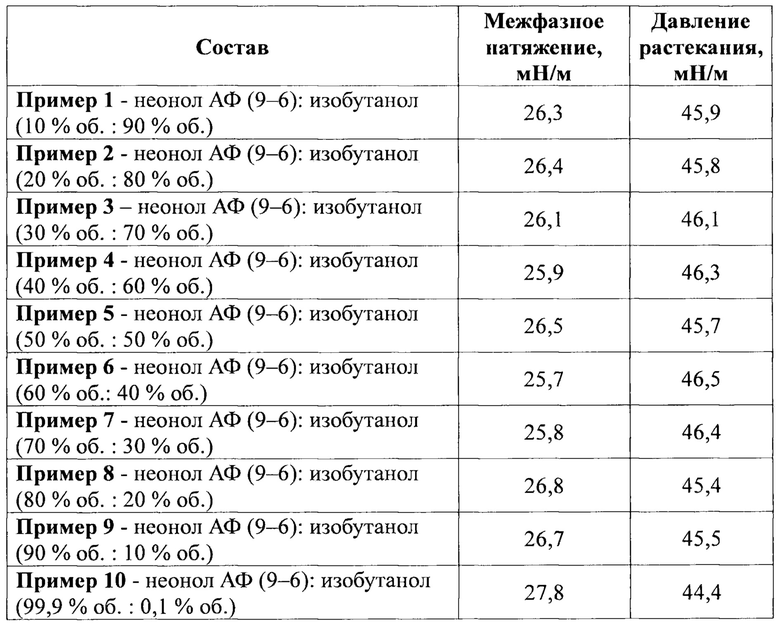

Эффективность составов «химических пастухов» оценивают по следующим параметрам: 1) способность снижать межфазное натяжения системы воздух-ХП- вода до 25-45 мН/м и создавать давление растекания 35-50 мН/м; 2) способность сокращать площадь и увеличивать толщину пленки нефти/нефтепродукта.

1) Эффективность предлагаемых составов «химических пастухов» для сокращения площади и утолщения пятна нефти/нефтепродукта на поверхности воды оценивалась путем исследования изменения межфазного натяжения системы воздух - ХП - вода. Исследования проводили методом пластины Вильгельми с использованием цифрового тензиометра KRUSS К20. Величина давления растекания является разностью поверхностного натяжения воды и полученного значения межфазного натяжения системы воздух-ХП- вода. Для оценки влияния солености воды на эффективность разработанных составов исследования были проведены в «пресной» воде, соленость которой составляет менее 0,1% (промилле) и в искусственной морской воде. Приготовление искусственной морской воды проводили согласно методике ASTM D1141, получая воду с соленостью 35% (промилле), что соответствует средней солености Мирового океана.

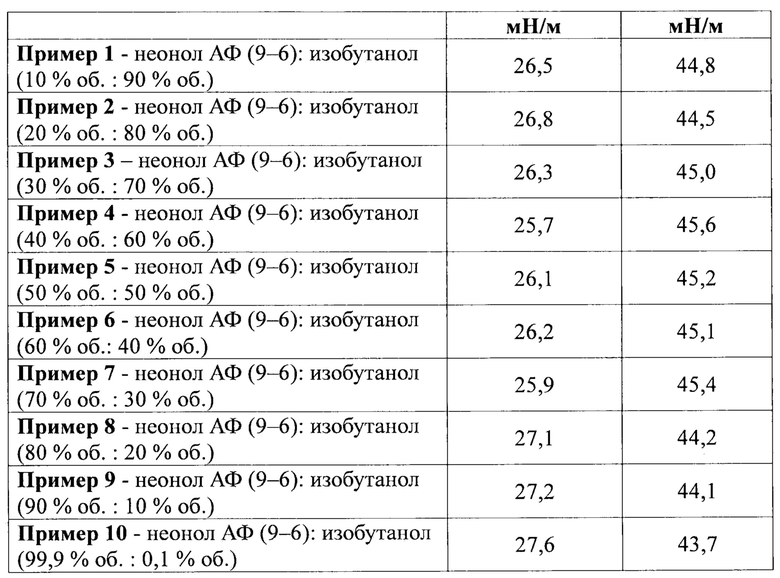

Эффективность в снижении межфазного натяжения разработанных составов «химических пастухов» показана на примере композиций, полученных по примерам 1-10, состоящих из неонола АФ (9-6) и изобутилового спирта в различных соотношениях. Экспериментально установлено, что эффективность предлагаемых составов ХП по примерам 11-30 аналогична эффективности составов на основе неонола АФ (9-6) и изобутилового спирта по примерам 1-10, как в снижении межфазного натяжения, так и в сокращении площади и увеличении толщины пятна нефти/нефтепродукта.

Результаты определения снижения межфазного натяжения под действием композиций «химического пастуха» приведены в таблице 2. Таблица 2 - Результаты исследования эффективности разработанных ХП в снижении межфазного натяжения системы воздух - ХП - вода в «пресной» воде (tводы=20±1°С)

Результаты приведенные в таблице 2 показывают, что предлагаемые составы ХП обеспечивают снижение межфазного натяжения системы воздух - ХП - вода до необходимых значений и обладают требуемым давлением растекания для эффективного сокращения площади и увеличения толщины пленки нефти/нефтепродукта.

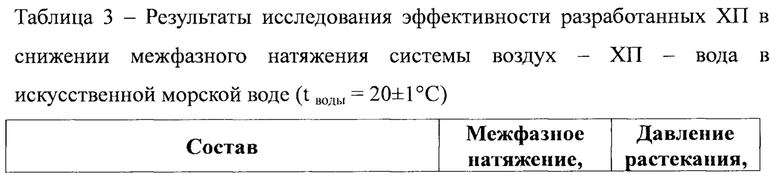

Для подтверждения эффективности действия разработанных ХП в условиях с повышенной солености воды были проведены аналогичные исследования в искусственной морской воде. Результаты исследований представлены в таблице 3.

Исследования показали, что изменение солености воды в диапазоне от менее 1% до 35% не оказывает отрицательного воздействия на эффективность разработанных ХП, изменения значений межфазного натяжения в системе воздух - ХП - вода и давления растекания находятся в области погрешности измерений.

Как отмечалось ранее, эффективные «химические пастухи» должны обеспечивать снижение межфазного натяжения до диапазона 25-45 мН/м и обладать значением давлением растекания в диапазоне 35-50 мН/м.

Результаты исследований, приведенные в таблицах 2-3, показывают, что значения межфазного натяжения и давления растекания всех композиций ХП находятся в необходимом диапазоне, что свидетельствует об их достаточной эффективности в сокращении площади и увеличении толщины пленок Н/НП для их последующего удаления с акватории как механическим путем, так и путем контролируемого сжигания.

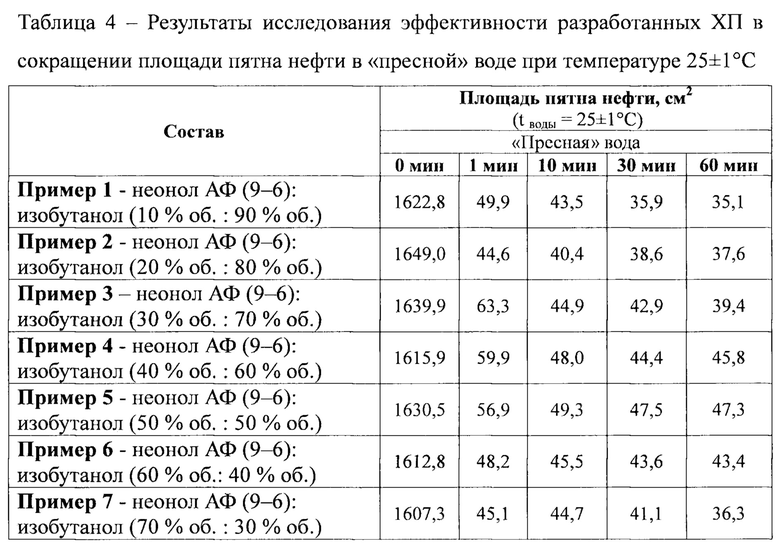

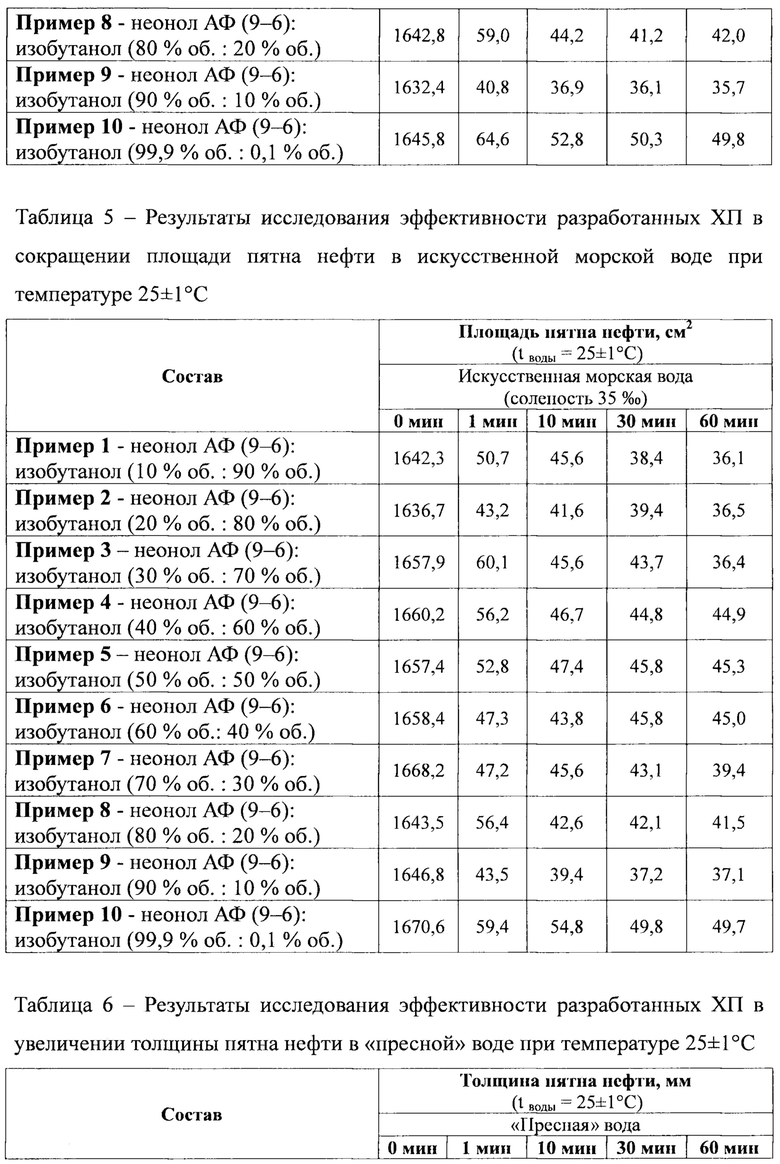

2) Следующим этапом исследования эффективности разработанных «химических пастухов» является оценка способности сокращать площадь и увеличивать толщину пленки нефти/нефтепродукта в «пресной» и искусственной морской водах, которые являются основными характеристиками составов «химических пастухов».

Как отмечалось, эксперименты проводились как в «пресной», так и в искусственной морской водах. Приготовление искусственной морской воды проводили согласно ASTM D1141, получая воду с соленостью 35% (промилле), что соответствует средней солености Мирового океана.

Эксперименты по оценке «химических пастухов» сокращать площадь и увеличивать толщину пленки нефти/нефтепродукта проводили по методике ASTM F3349, адаптированной для проведения экспериментов в емкостях меньших размеров.

Экспериментальное исследование действия предлагаемых «химических пастухов» проводят следующим образом: в емкость площадью 1683 см наполненную 5 л воды вносят 15 мл нефти (ρ=874,2 кг/м) и дают ей растечься до равновесного состояния. Толщина получаемой нефтяной пленки ~0,1 мм. Затем точечно по периферии нефтяного пятна наносят 250 мкл «химического пастуха». Дозировка в 250 мкл для разработанного ХП обусловлена, тем, что данный объем является минимальным эффективным объемом для предлагаемых композиций.

Действие «химического пастуха» наблюдают в течение 1 ч и фиксируют видеокамерой.

Площадь нефтяного пятна рассчитывают с помощью графической программы ImageJ. Согласно рекомендациям ASTM F3349 для оценки «химического пастуха» на способность уменьшать площадь и увеличивать толщину пятна нефти/нефтепродукта были взяты снимки эксперимента со следующим временным кодом: 0 мин. (до добавления ХП), через 1, 10, 30 минут и 1 час после добавления «химического пастуха». Каждое исследование повторяют 3 раза и усредняют результаты.

Эффективность в сокращении площади и увеличении толщины пятна нефти/нефтепродукта разработанных составов «химических пастухов» показана на примере композиций, полученных по примерам 1-10, состоящих из неонола АФ (9-6) и изобутилового спирта в различных соотношениях. Экспериментально установлено, что эффективность предлагаемых составов ХП в сокращении площади и увеличении толщины пятна нефти/нефтепродукта по примерам 11-30 аналогична эффективности композициям на основе неонола АФ (9-6) и изобутилового спирта по примерам 1-10.

Результаты исследования способности «химических пастухов» сокращать площадь пленки нефти представлены в таблицах 4 и 5.

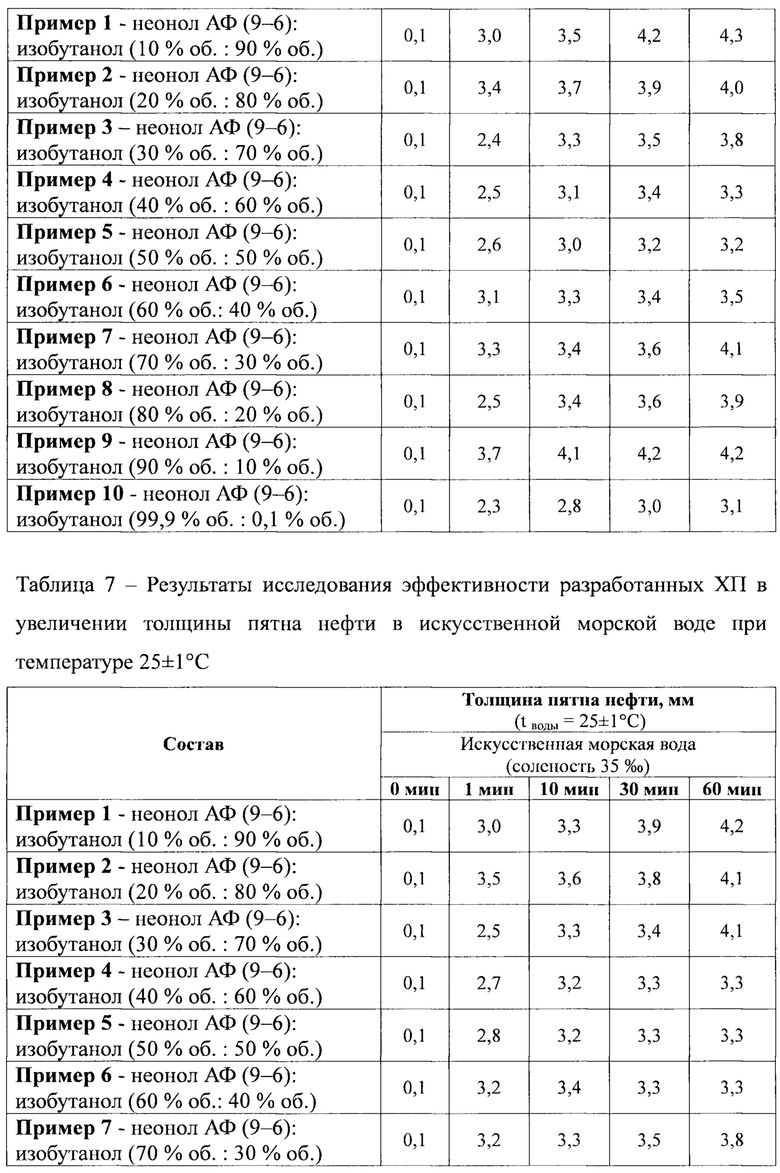

Толщина нефтяного пятна рассчитывалась путем деления используемого объема нефти/нефтепродукта (15 мл) на полученную площадь пятна нефти/нефтепродукта. Результаты исследования способности разработанных ХП увеличивать толщину пятна нефти приведены в таблице 6 и 7.

Эксперименты по исследованию сокращения площади нефтяного пятна под действием разработанных составов ХП показали, что площадь пятна сократилась на 97-98%, влияния солености воды в диапазоне от менее 1% до 35% не установлено, изменения значений площади нефтяного пятна находятся в области погрешности измерений.

Установлено, что на первой минуте после внесения ХП сокращение площади нефтяного пятна составило 97%, что показывает высокую стягивающий эффект разработанных составов.

Не менее важным критерием эффективности ХП является их способность увеличивать толщину пленки Н/НП до значений >1 мм для дальнейшего применения механического сбора (но, чем толще пятно, тем эффективнее и быстрее оно поддается механическому сбору) и >3 мм для контролируемого сжигания. Результаты расчета толщины нефтяного пятна, приведенные в таблице 6 и 7 показывают достаточно высокую эффективность предлагаемых составов ХП в увеличении толщины нефтяной пленки.

Показано, что толщина нефтяной пленки в экспериментах под действием разработанных составов ХП увеличила свое значение в 23-35 раз на первой минуте после внесения ХП. Установлено, что предлагаемые составы ХП увеличивают толщину нефтяного пятна с течением времени. Результаты экспериментов показали, что на 60-ю минуту эксперимента композиции ХП обеспечивали увеличение толщины нефтяной пленки с 0,1 мм до 3,0 мм и более.

Также стоит отметить, что важным критерием эффективности ХП является не только сокращение площади и увеличение толщины нефтяного пятна, но и способность ХП удерживать собранное пятно Н/НП, так как ЛАРН является продолжительным процессом. Исходя из этого, представляло интерес провести исследования продолжительности действия разработанных составов «химических пастухов». Результаты исследований показали, что разработанные составы ХП способны увеличивать толщину нефтяной пленки до 4,2 мм и удерживать ее не менее 36 часов.

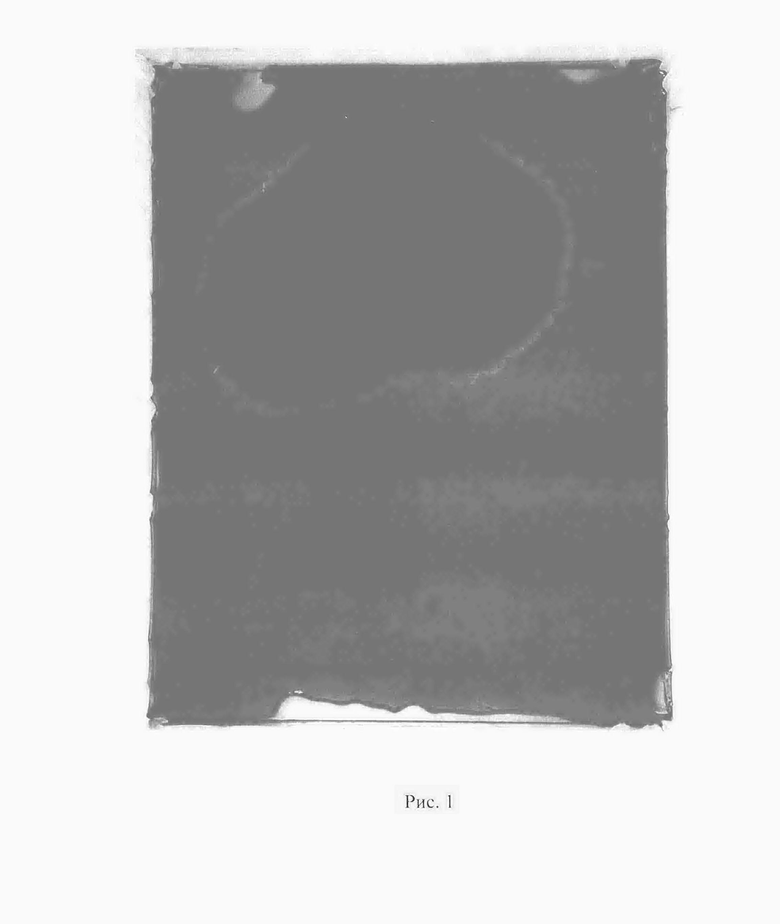

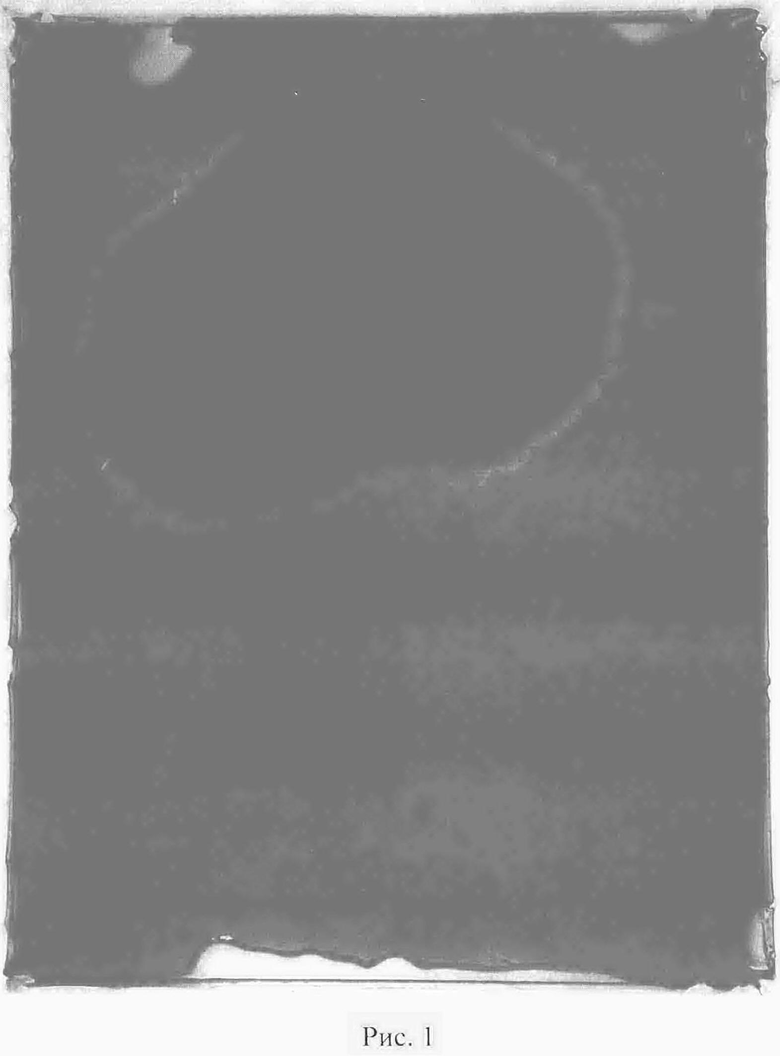

На рис. 1 представлено фото нефтяного пятна до применения «химического пастуха» по примеру 9 в эксперименте по определению его эффективности. Площадь нефтяного пятна равна 1632,4 см2, толщина - 0,1 мм.

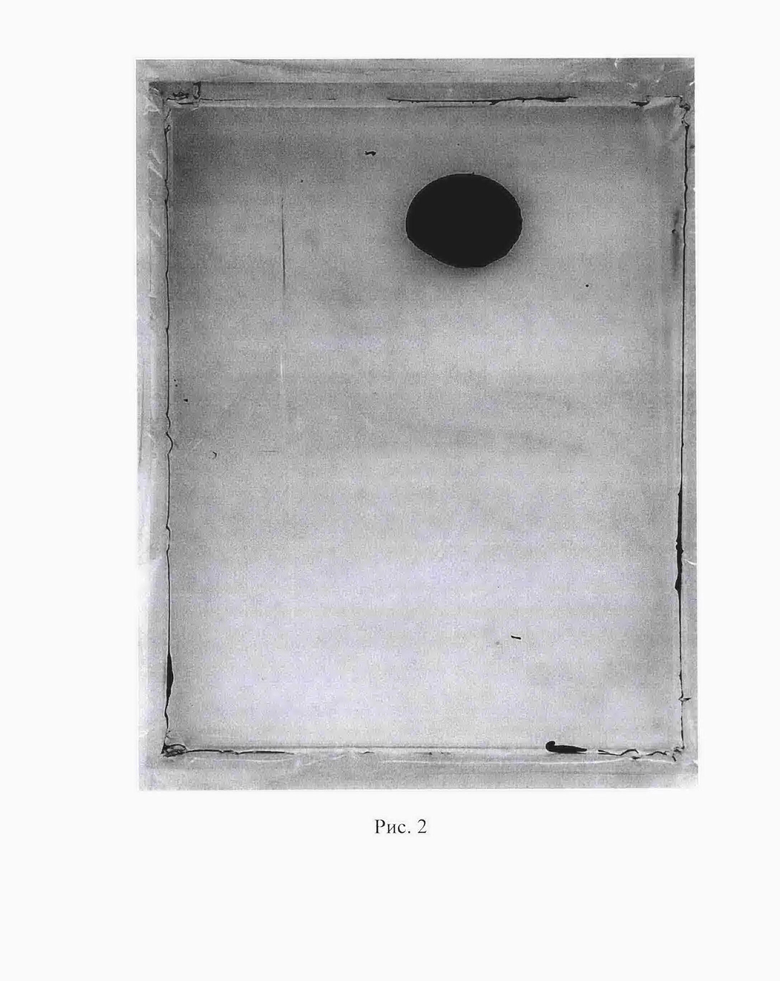

Рис. 2 иллюстрирует действие «химического пастуха» по примеру 9 на нефтяное пятно на 1 минуте после добавления. Площадь - 40,8 см2, толщина - 3,7 мм.

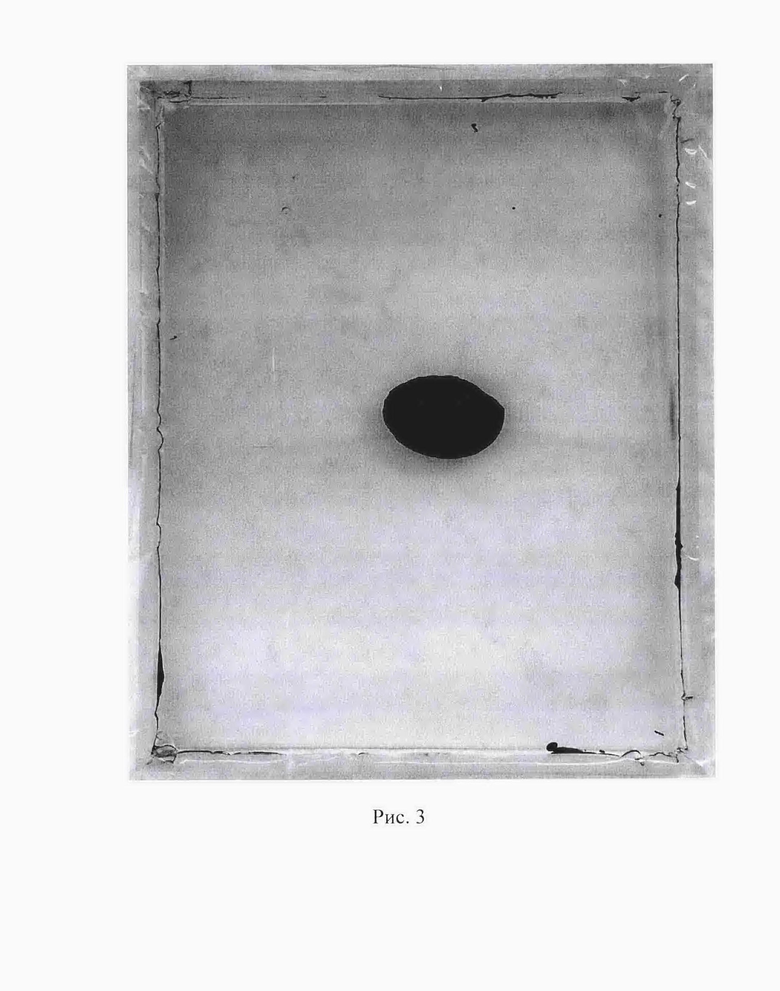

Рис. 3 иллюстрирует действие «химического пастуха» по примеру 9 на нефтяное пятно на 10 минуте после добавления. Площадь - 36,9 см3, толщина - 4,1 мм.

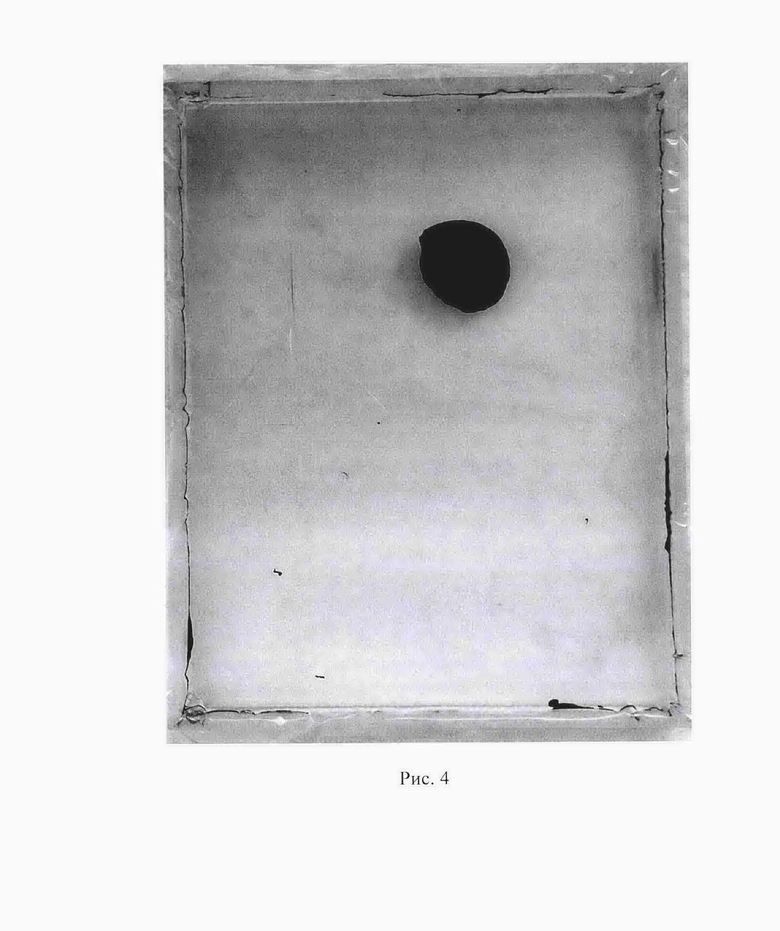

Рис. 4 иллюстрирует действие «химического пастуха» по примеру 9 на нефтяное пятно на 30 минуте после добавления. Площадь - 36,1 см2, толщина - 4,2 мм.

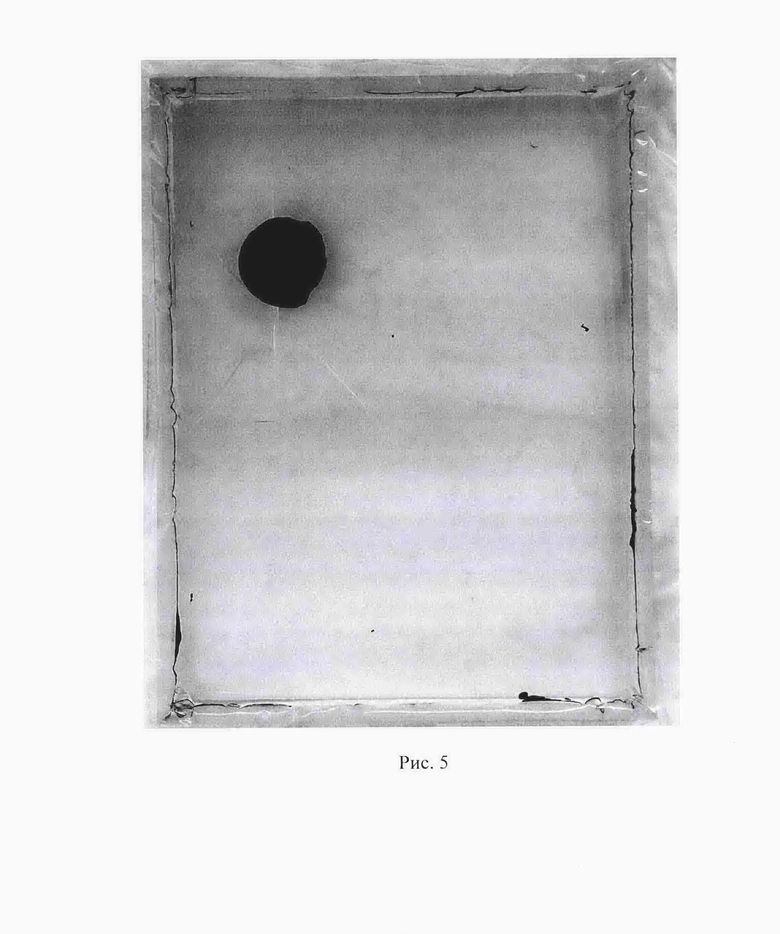

Рис. 5 иллюстрирует действие «химического пастуха» по примеру 9 на нефтяное пятно на 60 минуте после добавления. Площадь - 35,7 см2, толщина - 4,2 мм.

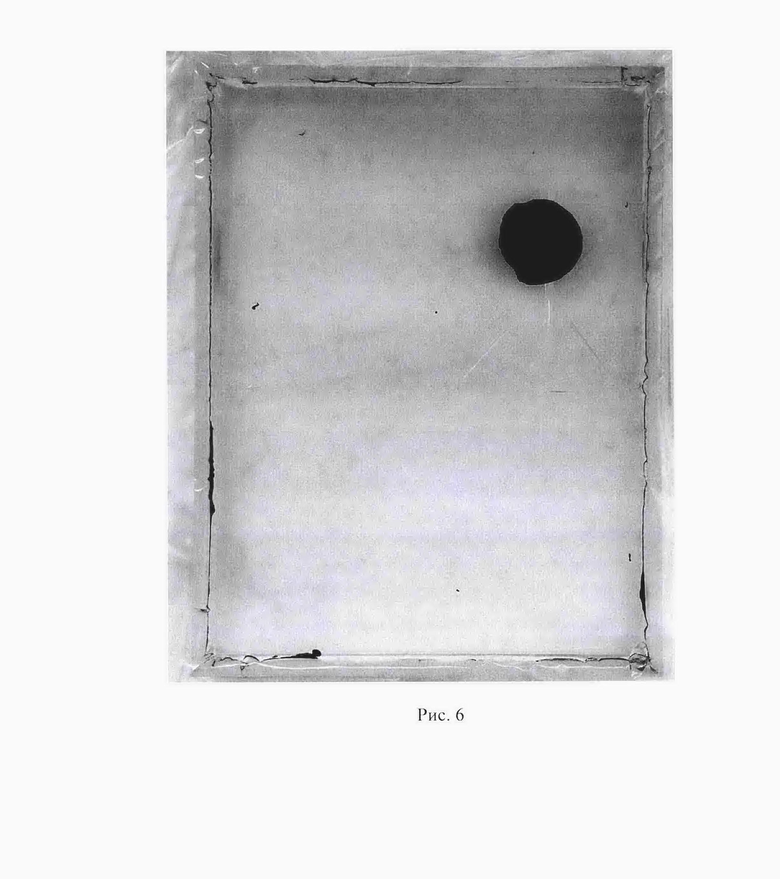

Рис. 6 иллюстрирует действие «химического пастуха» по примеру 9 на нефтяное пятно после 12 часов эксперимента. Площадь - 36,3 см3, толщина -4,1 мм.

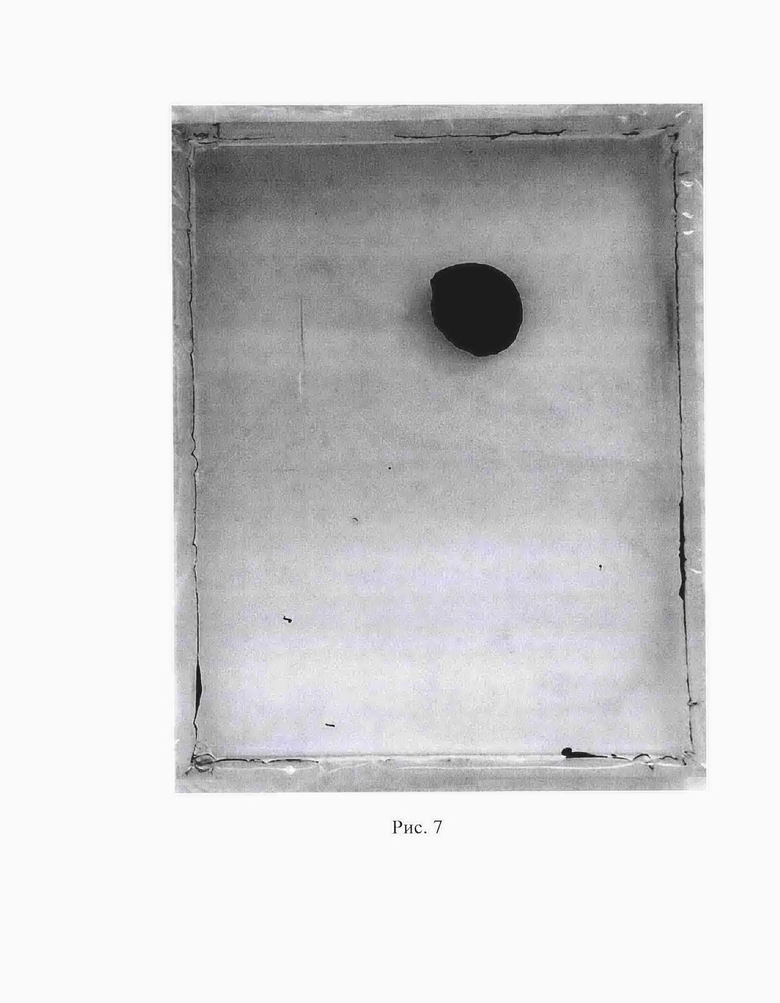

Рис. 7 иллюстрирует действие «химического пастуха» по примеру 9 на нефтяное пятно после 24 часов эксперимента. Площадь - 36,4 см2, толщина - 4.1 мм.

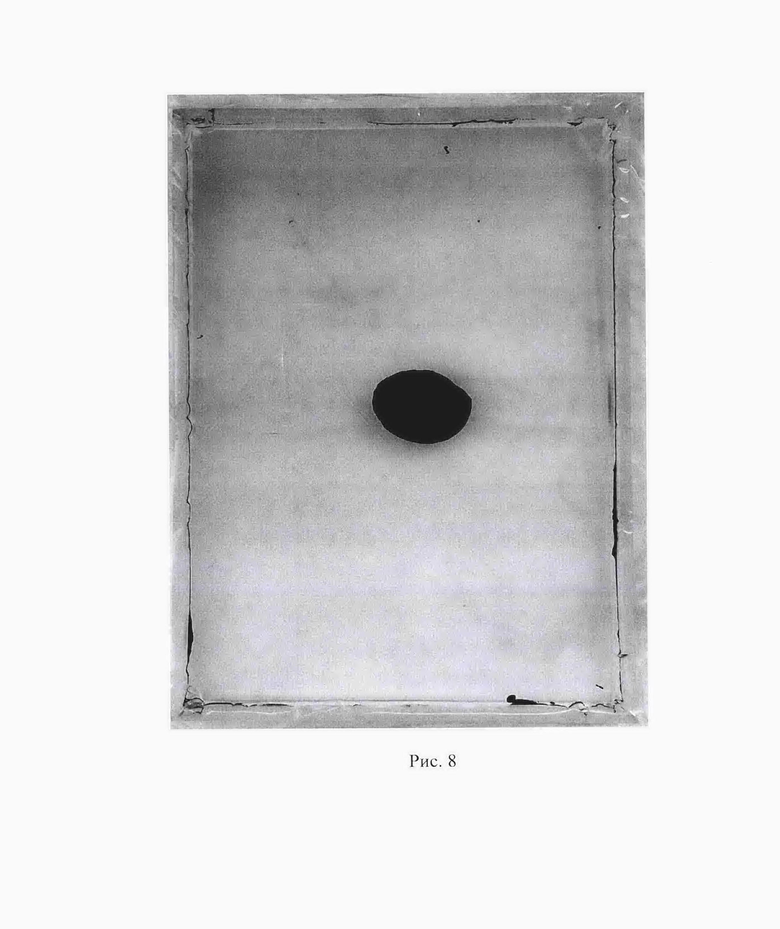

Рис. 8 иллюстрирует действие «химического пастуха» по примеру 9 на нефтяное пятно после 36 часов эксперимента. Площадь - 35,9 см2, толщина - 4.2 мм.

В рамках исследования разработанных составов ХП проверена их эффективность в стягивании и утолщении пленки базового дизельного топлива и стабилизированного газового конденсата.

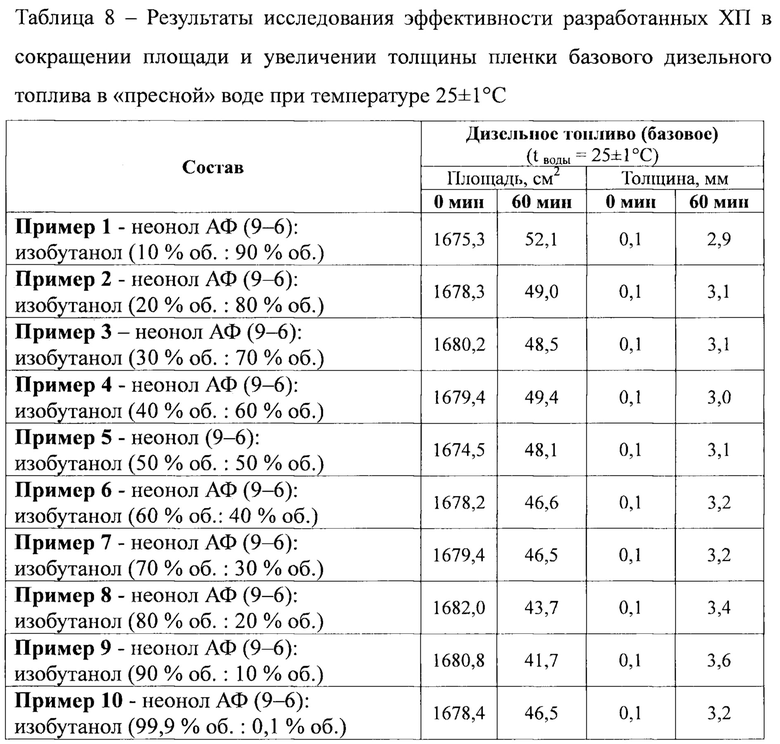

Результаты испытаний сокращения площади и увеличения толщины пленки дизельного топлива представлены в таблице 8.

Результаты, приведенные в таблице 8, показывают, что предлагаемые составы ХП эффективно сокращают площадь и увеличивают толщину пленки дизельного топлива. Сокращение площади пленки нефтепродукта в испытаниях составило 97-97,5%, толщина пленки дизельного топлива тем временем увеличилась 29-36 раз, от 0,1 до 2,9-3,6 мм.

Исследование эффективности ХП в сокращении площади и увеличении толщины пленки газового конденсата показало, что этот продукт эффективно сокращает свою площадь под действием предлагаемых составов «химических пастухов». Однако, говорить об увеличении толщины в отношении газового конденсата затруднительно, так как расчет значений полученной толщины легколетучего состава, таким каким является газовый конденсат, не может быть точно установлен из-за его частичного испарения с водной поверхности во время испытаний, что непосредственно влияет на его объемное содержание.

Исследование токсичности полученных составов для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности

Исследования токсичности разработанных составов определяли согласно методике, описанной в федеративном природоохранном нормативном документе ПНД Ф Т 14.1:2:3:4.12-06, применяемой для определения токсичности питьевых, пресных природных и сточных вод, водных вытяжек из грунтов, почв, осадков сточных вод, отходов производства и потребления методом прямого счета.

Методика основана на определении смертности Daphnia magna Straus при воздействии токсических веществ, присутствующих в исследуемой пробе, по сравнению с контрольной культурой в среде, не содержащей токсических веществ. Количество живых и мертвых дафний определяется методом прямого счета.

Исследования проводились в аккредитованной лаборатории ООО «ЭкООнис-ЭЧТ» (аттестат аккредитации ILAC/APAC № АЛС.А. 00421 от 23 марта 2022 г.).

Исследования по определению токсичности разработанных составов «химических пастухов» проводились при концентрации реагента в 600 мг/л, выбор которой был основан на литературных данных о токсичности коммерчески доступных «химических пастухов», Thickslick 6535 и Siltech ОР-40, обладающих токсичностью при 600 мг/л и 40 мг/л соответственно. Изучение литературных данных о токсичности компонентов, используемых в прототипе, показало, что вещества входящие в смесь оксиэтилированых жирных спиртов являются токсикантами для протоплазмы, вызывающими свертывание белка, дезактивацию ферментов. Смеси оксиэтилированых жирных спиртов могут так же оказывать сенсибилизирующие, наркотическое и мутагенное действие, как на человека, так и на животных. Также смеси по прототипу проявляют способность к биоаккумуляции, что приводит к физиологическим изменениям морских организмов, а в результате накопительного эффекта и к видовым изменениям.

Исследования показали, что заявляемые по изобретению составы для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности не обладают токсичностью в дозировке применения.

Таким образом, разработан новый эффективный и экологически «дружественный» ХП, способный сокращать площадь пленки нефти/нефтепродукта на 97-98% и увеличивать толщину до 4,2 мм.

Исследование влияния разработанных составов на физико-химические свойства собранной нефти, нефтепродукта (в том числе газовый конденсат)

В рамках исследования разработанных составов «химических пастухов» изучено их влияние на физико-химические свойства нефти и нефтепродуктов с целью установления возможности повторного использования и/или переработки собранных с акватории нефти и нефтепродуктов при применении предлагаемых составов в комбинации с механическими методами.

Для этого согласно ГОСТ Р 51858-2020 «Нефть. Общие технические условия» были проведены испытания по определению плотности, выхода фракций, давления насыщенных паров. Для исследования влияния на дизельное топливо по ГОСТ 32511-2013 «Топливо дизельное евро. Технические условия» определен фракционный состав топлива, плотность, вязкость, температура вспышки в закрытом тигле, предельная температура фильтруемости и температура помутнения. Испытания проводились для образцов «чистых» нефти/нефтепродуктов и образцов нефти/нефтепродуктов, собранных с поверхности воды после экспериментов по исследованию эффективности разработанных составов «химического пастуха».

Исследования проводили в Учебно-научной химико-аналитической лаборатории РГУ нефти и газа (НИУ) имени И. М. Губкина (аттестат аккредитации ILAC/APAC № ААС.А.00106 на техническую компетентность и функционирование системы менеджмента качества лаборатории, действителен до 12.03.2026).

Результаты исследований показали, что применение предлагаемых составов ХП не приводит к критическому изменению физико-химических свойств нефти и нефтепродуктов. Установлено, что собранные с применением разработанных составов нефть и нефтепродукты с водной поверхности могут быть повторно использованы/переработаны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХКОМПОНЕНТНЫЙ СОСТАВ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ НЕФТЯНЫХ ЗАГРЯЗНЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2837688C1 |

| СОСТАВ ДЛЯ СБОРА РАЗЛИВОВ НЕФТИ, НЕФТЕПРОДУКТОВ И ГАЗОВОГО КОНДЕНСАТА С ВОДНОЙ ПОВЕРХНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2828107C1 |

| СОСТАВ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ НЕФТЯНЫХ ЗАГРЯЗНЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2814663C1 |

| ДВУХКОМПОНЕНТНЫЙ СОСТАВ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ НЕФТЯНЫХ ЗАГРЯЗНЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2837467C1 |

| Кислотный состав для обработки призабойной зоны пласта | 2017 |

|

RU2656293C1 |

| СОСТАВ ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАЩИТА ПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ | 2013 |

|

RU2549189C1 |

| Состав для предотвращения асфальтосмолопарафиновых отложений | 2019 |

|

RU2717859C1 |

| Диспергент для ликвидации разливов нефти | 2020 |

|

RU2743308C1 |

| МОЮЩИЙ СОСТАВ ДЛЯ КИСЛЫХ И СИЛЬНОМИНЕРАЛИЗОВАННЫХ СРЕД | 2016 |

|

RU2630960C1 |

| ТЕХНИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО ЭДС-1 | 2016 |

|

RU2631245C2 |

Изобретение относится к составу для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности - «химический пастух», содержащий неионогенный ПАВ и разбавитель. Способ характеризуется тем, что в качестве неионогенного ПАВ он содержит оксиэтилированный нонилфенол - неонол АФ (9-6), а в качестве разбавителя - один из одноатомных спиртов, выбранных из ряда - изобутиловый, изопропиловый, этиловый, при следующем отношении компонентов, об.%: неонол АФ (9-6) - 10-99,9, одноатомный спирт - остальное. Также изобретение относится к способу получения состава. Технический результат: предоставление состава, имеющего экологичный состав и высокую эффективность действия в сокращении площади и увеличении толщины пленки нефти/нефтепродукта, а также характеризующегося возможностью его использования в широком диапазоне солености воды. 2 н.п. ф-лы, 8 ил., 8 табл., 10 пр.

1. Состав для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности - «химический пастух», содержащий неионогенный ПАВ и разбавитель, отличающийся тем, что в качестве неионогенного ПАВ он содержит оксиэтилированный нонилфенол - неонол АФ (9-6), а в качестве разбавителя - один из одноатомных спиртов, выбранных из ряда - изобутиловый, изопропиловый, этиловый, при следующем отношении компонентов, об.%:

2. Способ получения состава для сбора разливов нефти, нефтепродуктов и газового конденсата с водной поверхности - «химического пастуха», путем смешения исходных компонентов - неионогенного ПАВ и разбавителя, отличающийся тем, что в качестве неионогенного ПАВ используют оксиэтилированный нонилфенол - неонол АФ (9-6), а в качестве разбавителя - одноатомный спирт, выбранный из ряда - изобутиловый, изопропиловый, этиловый, смешение осуществляют при температуре ниже температуры испарения одного из выбранных спиртов при постоянном перемешивании лопастной мешалкой при скорости вращения 100-500 об/мин до гомогенного состояния смеси, отстаивают полученную смесь до окончания воздухоотделеиия с получением состава, содержащего неонол АФ (9-6), в смеси с одним из выбранных спиртов, при следующих соотношениях компонентов, об.%:

| Композиция ПАВ для повышения нефтеотдачи пластов | 2021 |

|

RU2782550C1 |

| СОСТАВ ДЛЯ ЛИКВИДАЦИИ НЕФТЕРАЗЛИВОВ | 2019 |

|

RU2719174C1 |

| Состав для локализации пленкиНЕфТи и НЕфТЕпРОдуКТОВ HA пОВЕРХНОСТиВОды | 1979 |

|

SU834086A1 |

| Состав для очистки поверхности воды от нефтяной пленки | 1989 |

|

SU1736937A1 |

| Кислотный состав для обработки призабойной зоны пласта | 2017 |

|

RU2656293C1 |

| GB 1338385 A, 21.11.1973 | |||

| CN 106904719 A, 30.06.2017. | |||

Авторы

Даты

2024-10-07—Публикация

2024-02-29—Подача