Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления проппантов средней плотности, предназначенных для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта - ГРП. Гидравлический разрыв является процессом нагнетания жидкостей в нефтеносный или газоносный подземный пласт при достаточно высоких скоростях и давлениях с целью образования в пласте трещин, увеличивающих поток текучих сред из нефтяного или газового резервуара в скважину.

Проппанты (расклиниватели) представляют собой прочные сферические гранулы, удерживающие трещины ГРП от смыкания под большим давлением и обеспечивающие необходимую производительность нефтяных и/или газовых скважин путем обеспечения в пласте проводящего канала. Транспортировка проппанта является результатом трех основных механизмов: гравитационного оседания (Закон Стокса), осаждения (образование дюн) и сальтации (скачкообразное движение частиц проппанта в условиях пульсирующего потока). Соответственно снижение плотности проппанта уменьшает скорость осаждения, а низкий коэффициент трения уменьшает высоту дюны, в результате чего расклинивающий агент проходит все дальше в трещину. Сальтация является одним из ключевых механизмов переноса в системах жидкости с низкой вязкостью и описывается при помощи коэффициента восстановления проппанта (COR).

В качестве расклинивающего материала часто используют песок, алюминий и его сплавы, измельченный кокс, стеклянные шарики, глину и т.д. Известны проппанты из зольных агентов, которые не получили широкого распространения из-за низких потребительских свойств. Первым и наиболее часто используемым материалом для закрепления трещин являются пески, плотность которых составляет приблизительно 2,65 г/см3. Пески обычно используются при гидроразрыве пластоз, в которых напряжение сжатия не превышает 40 МПа. Для снижения разрушаемости материала и улучшения его эксплуатационных характеристик на зерна песка наносят специальное полимерное покрытие. В конце 70-х годов с созданием новых средне-прочных и высокопрочных синтетических проппантов начался подъем в области применения ГРП на газовых и нефтяных месторождениях, приуроченных к плотным песчаникам и известнякам, расположенным на больших глубинах.

Среднепрочными являются керамические проппанты плотностью 2,7-3,3 г/см3, используемые при напряжении сжатия до 69 МПа. Вместе с тем, известные керамические проппанты имеют ряд недостатков, одним из которых является значительная потеря прочности при их эксплуатации в гидротермальных условиях под воздействием высоких давлений, что приводит к падению проводимости проппантной пачки. Решение этой проблемы является первоочередной задачей технологов, работающих над улучшением эксплуатационных характеристик проппантов.

Известен способ изготовления керамических расклинивателей нефтяных скважин (см. патент РФ №2235702, опубл. 10.09.2004, с коррекцией - 14.02.2019 [1]) из керамического материала, в качестве которого используют метасиликат магния и/или метасиликат кальция, который последовательно измельчают, гранулируют до насыпного веса сырых гранул не менее 1,2 г/см3 и обжигают при температуре 1215-1290°С. Кроме того, измельченный метасиликат перед грануляцией смешивают с модифицирующими и спекающими добавками, например оксидом титана, силикатом циркония и др. Недостатками данного известного способа являются недостаточное качество обожженных гранул проппанта и его высокоя стоимость.

Известен также способ изготовления керамических расклинивателей нефтяных и газовых скважин (см. патент РФ №2613676, опубл. 21.03.2017 [2]). В способе изготовления магнийсиликатного проппанта, содержащего 18-30 мас. % MgO, из сырья на основе природного магнийсодержащего компонента и кварцполевошпатного песка, включающем предварительный обжиг природного магнийсодержащего компонента, его помол с кварцполевошпатным песком, грануляцию материала, обжиг сырцовых гранул и их рассев, в качестве природного магнийсодержащего компонента используют серпентинит Баженовского месторождения, содержащий в пересчете на прокаленное вещество, мас. %: SiO2 38-46; MgO 38-46; Fe2O3 6-12; CaO 0,2-2,1; Al2O3 0,05-1,1; Cr2O3 0,2-0,7; NiO 0,1-0,45; MnO 0,05-0,25; K2O 0,002-0,2; Na2O 0,06-0,5; микропримеси - остальное. Предварительный обжиг указанного серпентинита и обжиг сырцовых гранул производят со скоростью подъема температуры более 150°С/ч. Недостатками данного известного способа являются недостаточные производительность и качество обожженных гранул проппанта.

Кроме того, известен способ получения магнийсиликатного проппанта (см. патент РФ №2737683, опубл. 02.12.2020 [3]), включающий прокаливание серпентинита при температуре не ниже 900°С и измельчение до размера фракции не более 40 мкм. Далее добавляют рентгеноаморфный кремнеземсодержащий компонент в количестве не более 15% по массе, добавляют раствор сульфата магния до значения влажности шихты не более 20% по массе, гранулируют увлажненную шихту с последующей сушкой и обжигают полученный продукт при температуре не менее 1340°С. В качестве кремнеземсодержащего компонента используют продукт, полученный в результате выщелачивания серпентинита. Недостатком данного известного способа является наличие микротрещин в обожженных гранулах проппанта, что отражается на их прочности.

Известен также способ (см. патент РФ №2742891, опубл. 11.02.2021 [4]) изготовления магнийсиликатного проппанта, содержащего окись магния из серпентинита - сырья на основе природного магнийсодержащего компонента, включающий предварительный обжиг серпентинита, его помол, грануляцию материала, обжиг гранул сырца и их рассев. Предварительный обжиг серпентинита при температурах, по крайней мере, в пределах 750-1000°С и обжиг сырцовых гранул производят со скоростью подъема температуры более 150°С/ч. В проппанте используют серпентиниты Кочкарского месторождения (г. Пласт Челябинской области), содержащие в пересчете на прокаленное вещество, мас. %: окиси магния MgO 37-49; SiO2 38-47; Fe2O3 8-10; Al2O3 0,05-4,0; общая сумма оксидов щелочноземельного и щелочных металлов CaO+Na2O+K2O не менее 1,2; прочие примеси в пределах 0,3-0,7; микропримеси - остальное. После предварительного обжига серпентинит подвергают сухому помолу до достижения размера частиц, обеспечивающего проход 78-99% частиц через сито 20 мкм. В обезвоженный серпентинит добавляют связующее в виде крахмалсодержащего реагента не более 3,5% от веса шихты и подвергают совместному сухому помолу с последующим гранулированием с добавлением воды не более 30 мас. % от веса шихты и обжигом гранул сырца при температурах 1150-1440°С.

Недостатком этого известного способа является то, что с увеличением внешней нагрузки в гидротермальных условиях значительно снижается проводимость проппантной пачки.

Кроме того, недостатком перечисленных способов [1-4] является то, что они обладают средними характеристиками по совокупности свойств: легкость, прочность и трещиностойкость в ряду известных в настоящее время магнезиально-силикатных проппантов.

Наиболее близким к предлагаемому изобретению является способ по патенту РФ №2742572, опубл. 08.02.2021 [5]. В соответствии с этим способом магнийсиликатную породу: серпентинит или оливинит или дунит или их сочетание прокаливают при температуре 1100-1300°С и смешивают с силикатсодержащими аморфными кремнеземистыми породами, а именно, диатомитами, или трепелами, или опоками, или их сочетаниями, содержащими кристаллический кварц, до уровня не менее 15% по массе. Полученную сырьевую смесь размалывают до состояния, при котором не менее 90% частиц имеют размер менее 20 мкм. При этом в размалываемый и/или размолотый материал добавляют пластифицирующую добавку - глино-лигносульфонатную водную суспензию, а также сухую связующую минеральную добавку, а именно, каолинитовую глину. Затем осуществляют гранулирование полученной шихты, обжиг и рассев полученных гранул. Обжиг полученных гранул перед их рассевом производят при температуре 1250-1350°С.

Способ [5] позволяет добиться улучшенной совокупности свойств: легкость, прочность и трещиностойкость получаемого проппанта. Например, при истинной плотности гранул готового проппанта не более 2,43 г/см3 что меньше, чем в перечисленных способах [1-4] (там, где этот параметр указан), устойчивость к раздавливанию (доля разрушенных гранул при давлении 104 psi (68,9 МПа) составляет не более 19%, что сравнимо или лучше, чем в других способах получения магнийсиликатных проппантов.

Однако недостатками способа [5], наиболее близкого к предлагаемому, являются сложный состав по исходным сырьевым компонентам, к каждому из которых предъявляются специальные требования по составу, а также необходимость тонкодисперсного помола до 20 мкм. Другим недостатком является низкая проницаемость проппантной пачки при высоких давлениях в условиях гидротермального воздействия. Главным же недостатком этого способа, как и перечисленных выше способов [1-4], является необходимость высоких энергозатрат на проведение двукратной термической обработки: первичного прокаливания при температурах 1100-1300°С и обжига при 1250 -1350°С.

Предлагаемое изобретение направлено на снижение энергозатрат при его осуществлении при одновременном снижении требований к составу сырьевых компонентов, а также на повышение проницаемости проппантной пачки при высоких давлениях за счет технического результата, обеспечиваемого благодаря присутствию в составе исходного сырья материала, способного оказывать влияние на требуемые свойства получаемого продукта в сочетании с возможностью быть источником энергии на стадиях, включающих термообработку.

Способ получения магнийсиликатного проппанта по предлагаемому изобретению, как и указанный наиболее близкий к нему известный способ [5], включает стадии прокаливания магнийсиликатной породы - серпентинита, или оливинита или дунита или их сочетания, ее совместного помола с силикатсодержащим сырьем, гранулирования полученной шихты с последующими обжигом сырых гранул и рассевом полученного в результате гранулирования материала, причем в размалываемый и/или размолотый материал добавляют пластифицирующий и связующий материал, содержащий глину.

Для достижения названного выше технического результата в способе по предлагаемому изобретению, в отличие от наиболее близкого к нему известного способа, в качестве силикатсодержащего сырья используют измельченный низкосортный каменный или бурый уголь, который добавляют к магнийсиликатной породе перед осуществлением стадии прокаливания. Перед осуществлением стадии обжига сырых гранул к ним также добавляют измельченный низкосортный каменный или бурый уголь. При этом в обоих названных случаях добавление угля выполняют при соотношении, соответственно: масса сухой магнийсиликатной породы или масса сухой части гранул к массе угля не менее, чем 100:4,5/n, где n - массовая доля углерода в составе угля. Прокаливание магнийсиликатной породы и обжиг сырых гранул с добавленным к ним углем осуществляют, соответственно, при температуре 950-1350°С и 1100-1400°С. Добавляемый к размалываемому и/или размолотому материалу пластифицирующий и связующий материал, содержащий глину, используют в виде водной суспензии при концентрации последней 15-25% и соотношении: масса прокаленной магнийсиликатной породы к общей массе суспензии в интервале от 5:1 до 10:1.

Осуществление операций прокаливания магнийсиликатной породы и обжига гранулята шихты вместе с добавляемым низкосортным углем позволяет одновременно решать следующие проблемы:

- использование тепла от сжигания угля и удешевление способа за счет снижения энергозатрат по сравнению с подачей энергии от внешних источников;

- добавление к магнийсиликатной породе оксидов кремния и алюминия, содержащихся в золе низкосортного угля, и исключение потребности в добавлении оксидов, в частности оксида кремния, из внешних источников;

- образование небольших, но достаточных количеств склеивающего материала - силиката натрия (жидкого стекла) при спекании манийсиликатной породы с щелочными карбонатами, содержащимися в золе от сжигания угля, способствует повышению прочности проппанта и проницаемости проппантной пачки.

Приведенные выше соотношения масс углей и термически обрабатываемых материалов имеют следующее обоснование.

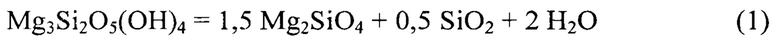

Возможны две параллельные реакции разложения при прокаливании магнийсиликатной породы, например, серпентинита (Mg3Si2O5(OH)4) с получением форстерита (Mg2SiO4): (1) - без присутствия углекислого газа и (2) - в присутствии CO2.

Для первой реакции:

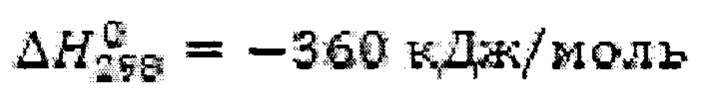

оценки с помощью табличных значений стандартных мольных энтальпий образования всех компонентов, участвующих в реакции (1), показывают, что реакция разложения эндотермическая и тепловые эффекты (затраты тепла) - следующие:

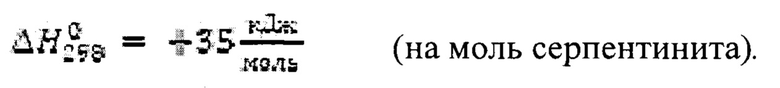

Для второй реакции:

оценки с помощью табличных значений стандартных мольных энтальпий образования всех компонентов, участвующих в реакции (2), показывают, что реакция разложения эндотермическая и тепловые эффекты (затраты тепла в виде энтальпий) - следующие:

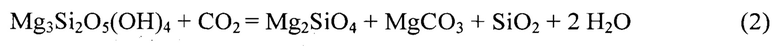

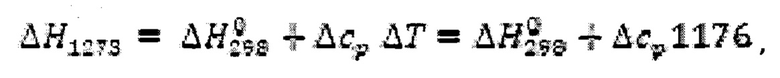

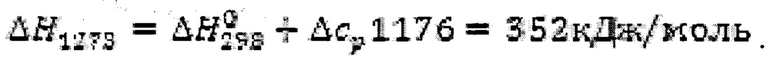

Определение тепловых эффектов при средней температуре прокаливания 1200°С (1473К) по упрощенной формуле:

где Δcp - разность между суммами мольных теплоемкостей продуктов реакций и исходных веществ, показывает следующие значения:

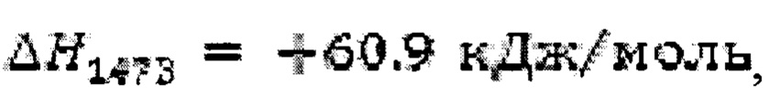

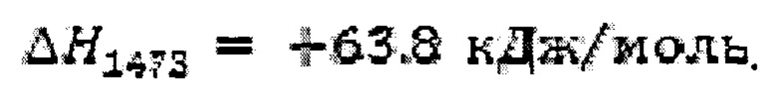

- для реакции (1):

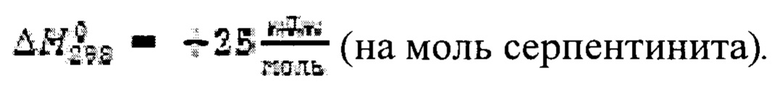

- для реакции (2):

Тепло также расходуется на нагрев серпентинита с 25°С (298К) до 1200°С (1473К): ΔТ=1176.

Расход тепла на разогрев 1 моля серпентинита (276 г):

Q = 295 кДж/моль.

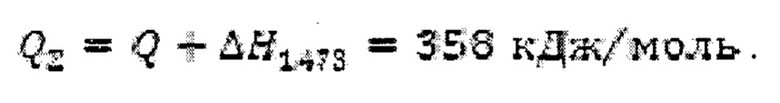

Общие затраты тепла на обжиг 1 моля серпентинита при 1200°С:

Тепловой эффект реакции сгорания 100% угля:

С+O2=CO2

При температуре прокаливания 1200°С:

При использовании угля произвольного качества с содержанием углерода 100n% по массе (с долей n) тепловой эффект от сгорания будет: Qc=352 n кДж/моль.

Таким образом:

На 1 моль серпентинита (276 г) для обжига без затрат тепла нужно использовать:

358 /(352n)=1,02/n молей угля = 12,2/n грамм угля.

На 100 кг серпентинита надо: (100/276)×12,2/n=4,3/n кг угля.

При соотношении масс угля и породы более, чем 4,5/n:100, энергия от сгорания угля будет избыточной и не позволит регулировать технологический процесс.

Аналогичные расчеты для форстерита (на стадии обжига гранулята шихты при средней температуре 1300°С) показывают такие же результаты.

Что же касается добавления водной суспензии глины к подвергаемому помолу и/или размолотому материалу в качестве пластификатора и связующего материала, то 15-25% суспензия выбрана как технологически удобная, а взятый интервал позволяет регулировать добавку глины. Добавка глины более, чем 4% по массе, к подвергаемому помолу материалу и/или размолотой шихте (что соответствует соотношению к массе 20%-ной суспензии 5:1) не приводит к дополнительному эффекту улучшения характеристик проппанта. Добавка же менее 2% (что соответствует соотношению к массе 20%-ной суспензии 10:1) недостаточна для сколь-нибудь значимого улучшения характеристик.

Для более эффективного использования сырьевых материалов и увеличения выхода полезного продукта в частном случае осуществления предлагаемого способа по окончании текущего цикла реализации способа после выполнения в этом цикле рассева материала, полученного в результате гранулирования, образовавшиеся порошкообразные остатки сохраняют и в следующем цикле реализации способа добавляют их к подвергаемому прокаливанию материалу.

Для дополнительного уменьшения энергозатрат стадию совместного помола магнийсиликатной породы с силикатсодержащим сырьем и упомянутыми добавками осуществляют с получением порошка, в котором не менее 90% частиц имеют размер менее 45 мкм.

Удовлетворительные по технологической эффективности и рациональные по экономической целесообразности результаты могут быть достигнуты при использовании в качестве низкосортного каменного угля длиннопламенных, газовых, тощих и жирных углей с любой зольностью.

Предлагаемый способ иллюстрируется приводимыми ниже примерами.

Пример 1

А. В качестве исходной магнийсиликатной породы берут дробленый груборазмолотый серпентинит (с размерами частиц менее 2 мм) Веденского месторождения, содержащий следующие основные компоненты (%, масс): SiO2 - 38,42; MgO - 41,69; (Fe3O4+Fe2O3) - 6,54; NiO - 0,43; Al2O3 - 0,36; Cr2O3 - 0.33; MnO - 0,13; SO3 - 0,06; CaO -0,05; K2O - 0,03; P2O5 - 0,03; Na2O - 0,01 (здесь и далее данные о составе используемых материалов основаны на результатах собственного анализа заявителя).

Б. В качестве добавляемого силикатсодержащего сырья используют бурый уголь Тюльганского месторождения Оренбургской обл. (с предельным размером частиц 70 мкм) с содержанием углерода 53%, зольностью 32% и содержанием основных компонентов в золе (%, масс): SiO2 - 48,6; Al2O3 - 34,1; СаО - 4,1; MgO - 2,9; K2O - 1,8; Fe2O3 -1,6; TiO2 - 1,2).

Используя содержащееся в приведенной выше характеристике предлагаемого способа соотношение между массой ММП сухой магнийсиликатной породы и массой МУ угля (не менее, чем 100:4,5/n, где n - массовая доля углерода в составе угля), т.е.

определяют подлежащее в данном случае добавлению количество угля: МУ≤0,085 ММП.

100 кг дробленого серпентинита перемешивают в бетономешалке с 8 кг тонкоизмельченного бурого угля (по формуле (*) требуется добавление не более 8,5 кг). Получают 108 кг первичной смеси.

В. Для осуществления стадии прокаливания первичную смесь загружают в камерную печь N150/H (150 л) для обжига керамики с открытыми заслонками для входа и выхода воздуха. Включают разогрев печи и поднимают температуру при работающем вентиляторе до самовоспламенения угля (наблюдая за процессом через смотровое отверстие в двери печи). Как правило, самовоспламенение происходит при температуре 250°С или немного выше. Регулируют нагрев или охлаждение печи, поддерживая температуру 1150°С±50°С, за которой следят с помощью электронного термометра, установленного на передней панели печи. Процесс прокаливания продолжают в течение 2 часов.

Г. Прокаленную смесь охлаждают. Всего получают 89,5 кг воздушно-сухой смеси - прокаленной магнийсиликатной породы, которую для осуществления стадии помола загружают в пилотную шаровую мельницу и проводят помол с использованием керамических шаров до конечной тонкости 45 мкм. Размол занимает время 6 часов.

Д. В размалываемый материал добавляют водную суспензию глины в качестве пластифицирующего и связующего компонента, используя глину одного из месторождений Ставропольского края с содержанием основных ингредиентов (%, масс): SiO2 - 37,21; Al2O3 - 10,35; Fe2O3 - 6,47; СаО - 3,71; MgO - 1,17; Na2O - 1,15; K2O - 2,76; TiO2 - 0,2; CO2 - 26,24; S - 0,05.

Выше в характеристике предлагаемого способа было приведено условие, согласно которому отношение массы прокаленной магнийсиликатной породы (ММП) к общей массе 15-25% добавляемой суспензии (МС) заключено в интервале от 5:1 до 10:1, т.е.

Так как в данном случае ММП=89,5 кг, для МС по формуле (**) находят МС ≈ 8,9 - 17,9 кг. Этому условию удовлетворяет выбор 20% суспензии объемом 12 л. С учетом плотности глины 2,74 г/см3 масса такого количества суспензии составляет 13,74 кг (в том числе глины - 2,74 кг и воды - 11 кг).

С помощью закрытой бетономешалки проводят перемешивание до получения мелкокомковатой увлажненной шихты.

Е. Осуществляют стадию гранулирования полученной в результате помола увлажненной шихты, имеющей массу 103,2 кг. Гранулирование проводят на тарельчатом грануляторе ОТ-80 с получением сырого гранулята в виде шарообразных гранул с размерами 0,85 -1,2 мм (16/20 меш).

Ж. Условие добавления угля для осуществления обжига после гранулирования согласно характеристике способа аналогично условию добавления перед прокаливанием с той разницей, что количество угля определяют по отношению к сухой части гранул (а не к сухой магнийсиликатной породе). Масса сухой части гранул МСГр образована упоминавшейся выше массой полученной после помола шихты за вычетом массы воды, содержавшейся в добавленной водной суспензии глины, т.е. МСГр=103,2 - 11=92,2 кг. Поэтому для определения массы добавляемого на данной стадии угля следует использовать условие (*) с заменой в нем ММП на МСГр, С учетом этого должно выполняться условие МУ≤0,085 МСГр=7,8 кг, которому удовлетворяет выбор МУ=.6 кг.

На керамический поддон камерной печи N150/H помещают ровным тонким слоем 6 кг тонкоизмельченного бурого угля с составом, приведенным выше. Полученный сырой гранулят помещают на указанный слой угля и проводят обжиг при тех же условиях термической обработки, которые были описаны выше, за исключением того, что верхнюю температуру поддерживают в диапазоне 1250°С±50°С.

3. После охлаждения из печи выгружают смесь, состоящую из гранулированного проппанта и порошкообразных остатков, в том числе, остатка негранулированной шихты и зольного остатка от сгорания угля. Смесь подвергают рассеву с использованием вибросита с размером ячейки 800 мкм.

После рассева получают примерно 94 кг гранулированного проппанта со следующими свойствами: истинная плотность (по Стоксу) - 2,71 г/см3; насыпная плотность - 1,59 г/см3; твердость (доля разрушенных частиц при давлении 104 psi (68,9 6МПа) - 20%, потеря проницаемости проппантной пачки при разрушении частиц - не более 36%.

Затраты тепловой энергии на двукратный нагрев печи до 250°С (до воспламенения угля), как показывают оценки, примерно в 5,4 раза меньше расхода энергии на получение такого же количества проппанта без использования угля в сопоставимых условиях по наиболее близкому известному способу [5].

И. После рассева получают также около 2,9 кг порошкообразных остатков, которые в частном случае осуществления способа в очередном цикле его реализации добавляют к подвергаемому прокаливанию материалу (операция по п. Б). В этом случае в результате выполнения операции по п. Б получают 110,9 кг сухой смеси.

Далее проводят процесс в соответствии с операциями по п.п. В -Ж. В операциях по п. Г получают 91 кг воздушно-сухой смеси, в операциях по п. Д в размалываемый материал добавляют 12 л 20% суспензии глины, в операции по п. Ж - 6 кг угля и в операции по п. 3 получают 96 кг гранулированного проппанта со следующими свойствами: истинная плотность (по Стоксу) - 2,71 г/см3; насыпная плотность - 1,56 г/см3; твердость (доля разрушенных частиц при давлении 104 psi (68,9 МПа)-16%.

К. Снова повторяют операции по п. И. В каждом цикле получают 95 - 97 кг гранулированного проппанта со следующими усредненными свойствами: истинная плотность (по Стоксу) - 2,71 г/см3; насыпная плотность - 1,56 г/см3; твердость (доля разрушенных частиц при давлении 104 psi (68,9 МПа)) - 16%. Потеря проницаемости проппантной пачки при разрушении частиц - не более 35%.

Пример 2

Проводят процесс в соответствии с операциями по п.п. А - К, описанными в Примере 1, с особенностями, поясняемыми ниже.

В операции по п. Е гранулирование проводят в интервале размеров гранул 0,6-1,2 мм (16/30 меш). В каждом цикле реализации способа получают в среднем 95 - 97 кг гранулированного проппанта 16/30 меш со следующими усредненными свойствами: истинная плотность - 2,74 г/см3; насыпная плотность - 1,55 г/см3; твердость (доля разрушенных частиц при давлении 104 psi (68,9 МПа)) - 14%. Потеря проницаемости проппантной пачки при разрушении частиц - не более 30%.

Пример 3

Проводят процесс в соответствии с операциями по п.п. А - К, описанными в Примере 1, с особенностями, поясняемыми ниже.

В операции по п. Б 100 кг дробленого серпентинита перемешивают в бетономешалке с 6 кг тонкоизмельченного длиннопламенного каменного угля марки ДМСШ «Караканского-Западного» разреза Беловского района Кемеровской обл. (с предельным размером частиц 70 мкм) с содержанием углерода 65%, зольностью 16% и содержанием основных компонентов в золе (%, масс.): SiO2 - 48,1; Al2O3 - 22,1; СаО - 8,3; MgO - 1,3; K2O - 1,5; Fe2O3 - 5,6; TiO2 - 0,7. (Указанные 6 кг соответствуют найденному по формуле (*) предельно допустимому количеству добавляемого угля 6,92 кг).

Получают 106 кг первичной смеси. В операциях по п. Г получают в первом цикле реализации способа 88 кг воздушно-сухой смеси, а в последующих циклах (с использованием в каждом из них порошкообразных остатков, полученных в предыдущем цикле) - 90,5 кг. В операции по п. Д, осуществляют добавление суспензии глины в количестве 12 л к размолотому материалу. Указанное количество соответствует примерно 13,74 кг (в том числе глины - 2,74 кг и воды - 11 кг) и находится в допустимом интервале для добавляемой суспензии - 8,8 - 17,6 кг, который составляет 10 - 20% от 88 кг (массы воздушно-сухой смеси - прокаленной магнийсиликатной породы).

В каждом из повторяющихся циклов реализации способа получают в среднем 90 - 92 кг гранулированного проппанта 16/20 со следующими усредненными свойствами: истинная плотность - 2,91 г/см3; насыпная плотность - 1,66 г/см3; твердость (доля разрушенных частиц при давлении 104 psi (68,9 МПа)) - 12%. Потеря проницаемости проппантной пачки при разрушении частиц - не более 31%.

Пример 4

Проводят процесс в соответствии с операциями по п.п. А - К, описанными в Примере 1, с особенностями, поясняемыми ниже.

В операции по п. А в качестве магнийсиликатной породы берут дробленый груборазмолотый дунит (с размерами частиц менее 2 мм) Соловьегорского месторождения Свердловской обл. со следующим содержанием основных компонентов (%, масс.): SiO2 - 34,8; MgO -43,2; (FeO+Fe2O3) - 8,11; NiO - 0,43; Al2O3 - 1,1; Cr2O3 - 1,2; CaO - 0,1.

В каждом цикле повторных реализаций способа получают в среднем 95 - 97 кг гранулированного проппанта 16/20 меш со следующими усредненными свойствами: истинная плотность - 3,19 г/см3; насыпная плотность - 1,70 г/см3; твердость (доля разрушенных частиц при давлении 104 psi (68,9 МПа)) - 12%. Потеря проницаемости проппантной пачки при разрушении частиц - не более 29%.

Пример 5

Проводят процесс в соответствии с операциями по п.п. А - 3, описанными в Примере 1, с особенностями, поясняемыми ниже.

В операции по п. А в качестве магнийсиликатной породы берут 1000 г дробленого груборазмолотого оливинита (с размерами частиц менее 2 мм) - геологического образца, взятого из месторождения близ с. Хатанга Красноярского края, со следующим содержанием основных компонентов (%, масс.): SiO2 - 36,5; MgO - 44,6; (FeO+Fe2O3) -9,8; Al2O3 - 1,2; CaO - 1,2.

Все операции проводят с использованием лабораторного оборудования: муфельной печи, шаровой мельницы и минигранулятора.

В операциях по п. Б используют 80 г тонкоизмельченного бурого угля Тюльганского месторождения Оренбургской обл. (предельное значение, найденное по формуле (*), составляет 85 г).

При проведении операций по п. Д добавление суспензии осуществляют в два этапа: сначала в размалываемый материал, а затем - в размолотый материал, используя в обоих случаях по 60 мл 20% суспензии глины, в общей сложности - 120 мл, что соответствует 137,4 г (в том числе 27,4 г глины и 110 г воды) и находится в интервале 89,5 -179 г, т.е. 0,1 - 02 от массы прокаленной магнийсиликатной породы (воздушно-сухой смеси), составляющей в данном случае 895 г.

В операциях по п. Ж. используют 60 г тонкоизмельченного бурого угля (допустимое значение, вычисленное по формуле (*) при массе сухой части гранул, составляющей примерно 917 г, составляет 78 г).

В операциях по п. 3 получают 935 г гранулированного проппанта 16/20 меш со следующими усредненными свойствами: истинная плотность - 3,1 г/см3; насыпная плотность - 1,65 г/см3; твердость (доля разрушенных частиц при давлении 104 psi (68,9 МПа)) - 12%. Потеря проницаемости проппантной пачки при разрушении частиц - не более 29%.

Таким образом, способ по предлагаемому изобретению, одной из основных особенностей которого является использование низкосортного бурого или каменного угля, позволяет при многократном снижении затрачиваемой тепловой энергии получать легкие или средне-плотные проппанты классов 16/20 и 16/30 с высокой твердостью и потерей проницаемости проппантной пачки при разрушении гранул при давлении 104 psi (68,9 МПа) не более 35%.

Источники информации

1 Патент РФ №2235702, опубл. 10.09.2004 (с коррекцией - 14.02.2019).

2. Патент РФ №2613676, опубл. 21.03.2017.

3. Патент РФ №2737683, опубл. 02.12.2020.

4. Патент РФ №2742891, опубл. 11.02.2021.

5. Патент РФ №2742572, опубл. 08.02.2021.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ЕГО СОСТАВ | 2020 |

|

RU2742572C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761435C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА С ПОЛИМЕРНЫМ ПОКРЫТИЕМ И МАГНИЙСИЛИКАТНЫЙ ПРОППАНТ | 2018 |

|

RU2732770C2 |

| Шихта для изготовления магнезиально-кварцевого проппанта | 2019 |

|

RU2753285C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476478C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА | 2020 |

|

RU2761424C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ВЫСОКОКРЕМНЕЗЕМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА ДЛЯ ДОБЫЧИ СЛАНЦЕВЫХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2513792C1 |

| Магнийсиликатный проппант | 2016 |

|

RU2615197C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА | 2013 |

|

RU2521989C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления проппантов низкой и средней плотности, предназначенных для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта. Способ получения магнийсиликатного пропанта включает стадии: прокаливания магнийсиликатной породы – серпентинита, или оливинита, или дунита, или их сочетания при температуре 950-1350°С, ее совместного помола с силикатсодержащим сырьем и пластифицирующими и связующими добавками, гранулирования полученной шихты с последующими обжигом сырых гранул и рассевом полученного в результате гранулирования материала, причем в размалываемый и/или размолотый материал добавляют пластифицирующий и связующий материал, содержащий глину. В качестве силикатсодержащего сырья используют измельченный низкосортный каменный или бурый уголь, который добавляют к магнийсиликатной породе перед осуществлением стадии прокаливания и перед осуществлением стадии обжига сырых гранул. В обоих названных случаях добавление угля выполняют при соотношении: масса сухой магнийсиликатной породы или сухой части гранул к массе угля не менее чем 100:4,5/n, где n - массовая доля углерода в составе угля. Обжиг сырых гранул с добавленным к ним углем осуществляют при 1100-1400°С. Пластифицирующий и связующий материал, содержащий глину, используют в виде водной суспензии при концентрации последней в обоих случаях 15-25% и соотношении: масса прокаленной магнийсиликатной породы к общей массе суспензии в интервале от 5:1 до 10:1. 4 з.п. ф-лы, 5 пр.

1. Способ получения магнийсиликатного проппанта, включающий стадии прокаливания магнийсиликатной породы - серпентинита, или оливинита, или дунита, или их сочетания, ее совместного помола с силикатсодержащим сырьем, гранулирования полученной шихты с последующими обжигом сырых гранул и рассевом полученного в результате гранулирования материала, причем в размалываемый и/или размолотый материал добавляют пластифицирующий и связующий материал, содержащий глину, отличающийся тем, что в качестве силикатсодержащего сырья используют измельченный низкосортный каменный или бурый уголь, который добавляют к магнийсиликатной породе перед осуществлением стадии прокаливания, перед осуществлением стадии обжига сырых гранул к ним также добавляют измельченный низкосортный каменный или бурый уголь, при этом в обоих названных случаях добавление угля выполняют при соотношении, соответственно: масса сухой магнийсиликатной породы или масса сухой части гранул к массе угля не менее чем 100:4,5/n, где n - массовая доля углерода в составе угля, прокаливание магнийсиликатной породы и обжиг сырых гранул с добавленным к ним углем осуществляют, соответственно, при температуре 950-1350°С и 1100-1400°С, добавляемый к размалываемому и/или размолотому материалу пластифицирующий и связующий материал, содержащий глину, используют в виде водной суспензии при концентрации последней 15-25% и соотношении: масса прокаленной магнийсиликатной породы к общей массе суспензии в интервале от 5:1 до 10:1.

2. Способ по п. 1, отличающийся тем, что стадию совместного помола магнийсиликатной породы с силикатсодержащим сырьем и добавленной водной эмульсией глины в случае ее использования на данной стадии осуществляют с получением порошка, в котором не менее 90% частиц имеют размер менее 45 мкм.

3. Способ по п. 1 или 2, отличающийся тем, что в качестве низкосортного каменного угля используют длиннопламенные, газовые, тощие и жирные угли.

4. Способ по п. 1 или 2, отличающийся тем, что по окончании текущего цикла реализации способа после выполнения в этом цикле рассева материала, полученного в результате гранулирования, образовавшиеся порошкообразные остатки сохраняют и в следующем цикле реализации способа добавляют их к подвергаемому прокаливанию материалу.

5. Способ по п. 4, отличающийся тем, что в качестве низкосортного каменного угля используют длиннопламенные, газовые, тощие и жирные угли.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ЕГО СОСТАВ | 2020 |

|

RU2742572C1 |

| Способ извлечения металлов из шлаков, раймовки, хвостов и других металлосодержащих отходов, а также окисленных или судьфидных руд или концентратов | 1933 |

|

SU35373A1 |

| КЕРАМИЧЕСКИЙ РАСКЛИНИВАЮЩИЙ АГЕНТ И ЕГО СПОСОБ ПОЛУЧЕНИЯ | 2016 |

|

RU2615563C9 |

| CN 113563867 A, 29.10.2021 | |||

| CN 106278349 A, 04.01.2017 | |||

| JP 2006150451 A, 15.06.2006. | |||

Авторы

Даты

2024-03-05—Публикация

2023-08-16—Подача