Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления проппантов, предназначенных для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта - ГРП. Гидравлический разрыв пласта представляет собой механическое воздействие на продуктивный пласт, в результате которого порода разрывается по плоскостям минимальной прочности под действием избыточного давления, создаваемого закачкой в скважину жидкости разрыва. После разрыва под воздействием давления жидкости трещина увеличивается, возникает ее связь с системой естественных трещин, не вскрытых скважиной, и с зонами повышенной проницаемости. В образованные трещины жидкостями разрыва транспортируют зернистый расклинивающий материал (проппант), закрепляющий трещины в раскрытом состоянии после снятия избыточного давления.

Проппанты (расклиниватели) представляют собой прочные сферические гранулы. В качестве проппантов используются различные органические и неорганические материалы, среди которых наиболее применяемыми являются природный песок с полимерным покрытием или без него, а также керамические проппанты. Расширение спроса на проппант, продиктованное увеличением добычи углеводородов, требует создания продукта с регулируемыми показателями плотности, прочности, сферичности/округлости, а также производства расклинивающих агентов, обладающих уникальными свойствами. Например, с целью увеличения проницаемости проппантной пачки на поверхности гранул формируют выступы определенного размера или с целью снижения насыпной плотности проппанта внутри каждой отдельно взятой гранулы создают изолированные поры контролируемого размера и т.д. Также в качестве проппантов используются смеси различных материалов.

Известен патент США №6,116,342, в котором предпринимается попытка управлять обратным притоком в ходе операций ГРП. Согласно этому изобретению комбинация проппанта и отдельного намагниченного материала закачивается в разрыв пласта. Намагниченный материал содержит намагничиваемый металл, который может выступать в форме шариков, волокон, полос, частиц и других подобных форм, или металл может быть заделан или наноситься в виде покрытия на неметаллический материал. По мере того как намагниченный материал заполняет пустоты или каналы, расположенные внутри зародыша проппанта, через которые оседающий проппант и частицы природной формации могут истекать из формации, намагниченный материал образует сгустки частиц, которые притягиваются друг к другу благодаря магнитному притяжению. Такие сгустки предположительно способствуют формированию мостов проницаемых проппантов. Мосты из намагниченного материала проппантов затем затрудняют обратный приток проппантов и твердых веществ формации, одновременно позволяя углеводороду проходить через пласт.

Недостатками известного технического решения является двухкомпонентный состав расклинивателя и высокая трудоемкость производства его компонентов, поскольку намагниченный материал, используемый вместе с проппантом определенного размера, должен иметь такой же фракционный состав для гарантии того, чтобы зародыш проппанта, содержащий намагниченный материал, имел достаточную проницаемость. Намагниченный материал должен быть включен в разрыв или разрывы вместе с проппантом в количестве от примерно 0,1% до примерно 25% от массы проппанта, предпочтительно в пределах от примерно 1% до 5% от массы проппанта. В этой связи возникают определенные трудности в подборе магнитного компонента, так как последний должен иметь насыпной вес, близкий к насыпному весу проппанта, для предотвращения расслоения материала при проведении ГРП. Необходимо отметить также, что при осуществлении кислотной обработки трещины с целью удаления остатков неразложившегося геля жидкости ГРП магнитные частицы будут интенсивно взаимодействовать с кислотой.

Наиболее близким по технической сущности к заявляемому решению является патент США №7,754,659, в котором представлен способ обработки подземного пласта, включающий закачивание в разрыв пласта частиц, содержащих композиционный проппант, где указанный композиционный проппант содержит субстрат проппанта, имеющего плотно прилегающее покрытие из частиц магнитного металла, где частицы магнитного металла составляют от 0,1% до 10,0% композиционного проппанта по массе, где субстрат проппанта достаточно прочный и выдерживает давление смыкания трещины, по крайней мере, 3,000 psi. Магнитный металл, измельченный до среднего размера 15 мкм, приклеивается на разогретую поверхность субстрата проппанта при помощи фенолформальдегидной смолы. Для этого в расплавленной при температуре 140-150°С новолачной фенолформальдегидной смоле диспергируют магнитный порошок, из расплавленной смолы формируют тонкий лист, который охлаждают, повторно измельчают и наносят на разогретый до температуры 232-260°С субстрат проппанта. Охлажденный проппант намагничивается в постоянном магнитном поле. Применение такого проппанта позволяет снизить нежелательный поток твердых веществ, проходящих через пласт во время добычи углеводорода.

Недостатком известного способа являются сложность технологии нанесения магнитной субстанции на поверхность проппанта, обусловленная необходимостью предварительного измельчения магнитного металла и особенностями его закрепления на поверхности частицы проппанта при помощи фенолформальдегидной смолы. Процесс требует нагрева как смолы, так и субстрата проппанта, что ведет к дополнительным энергозатратам и предполагает установку оборудования для каталитического сжигания вредных летучих продуктов от используемых смол или клеев. Кроме того, вызывает сомнение возможность равномерного распределения магнитных частиц по поверхности гранулы. Необходимо заметить, что покрытие, нанесенное известным способом, при технологических перемещениях и при смыкании трещины будет отслаиваться от поверхности частицы-носителя, нарушая тем самым единство магнитного поля в пачке проппанта, также возможно нарушение покрытия при кислотной обработке трещины.

Технической задачей, на решение которой направлено заявляемое изобретение, является получение композиционного проппанта, обладающего устойчивыми магнитными свойствами, сохраняющимися при любом механическом и химическом воздействии на гранулы за счет того, что магнитные частицы равномерно распределены по всему объему гранулы расклинивателя и являются неотъемлемой частью керамической кристаллической решетки проппанта.

Указанный результат достигается тем, что в способе изготовления магнийсиликатного проппанта, включающем подготовку исходных компонентов шихты, их помол, гранулирование и обжиг, на стадии помола в шихту с содержанием железа в пересчете на Fе2О3 не менее 4 мас.% вводят смесь кремнефтористого натрия и колеманита, измельченную до размера не более 2 мкм, в количестве 0,12-0,6% от массы шихты, при следующем содержании указанных компонентов, мас.%:

а обжиг проппанта осуществляют при температуре ниже температуры инверсии Fе3O4↔Fе2О3 при обжиге в окислительной атмосфере и ниже температуры инверсии Fе3O4↔FeO при обжиге в восстановительной атмосфере.

В качестве железосодержащего магнийсиликатного сырья используют серпентинит и/или оливинит как самостоятельно, так и в смеси с природным кварцполевошпатным песком. Кроме того, на поверхность проппанта может быть нанесено полимерное покрытие, причем нанесение покрытия может осуществляться и при комнатной температуре. Указанная задача также решается тем, что магнийсиликатный проппант получен указанным выше способом.

Магнийсиликатные проппанты занимают особое положение в ряду керамических расклинивателей, применяемых для гидроразрыва пласта. Это обусловлено дешевизной и доступностью природного сырья для их производства, а также тем, что химический и минералогический состав сырья позволяет получать проппанты с заданными физико-химическими характеристиками. В частности, природные серпентиниты и оливиниты содержат в своем составе железо в количестве до 8,5 мас.% в пересчете на Fе2О3, причем железо в основном представлено в виде двухвалентного оксида FеО. Во время подготовки исходных компонентов шихты с целью удаления химически связанной воды и стабилизации фазового состава природные серпентиниты и оливиниты, как правило, подвергают окислительному обжигу при температуре 900-1100°С. Во время термообработки происходит окисление FeO до Fе3O4. Поскольку Fе3O4 (магнетит) обладает выраженными магнитными свойствами, его сохранение в составе материала при последующих технологических операциях позволяет придать конечной продукции магнитные свойства. Так как при измельчении и формовании шихты не происходит существенного изменения валентности железа, спекающий обжиг изделий необходимо производить при температурах ниже температуры инверсии Fе3O4↔Fе2О3 в условиях окислительного обжига и ниже температуры инверсии Fе3O4↔FeO в условиях восстановительного обжига. Решению этой задачи способствует введение в состав железосодержащей шихты на стадии помола спекающей добавки, представляющей собой измельченную до фракции не более 2 мкм смесь колеманита и кремнефтористого натрия в заявляемом количестве. Измельчение добавки до фракции не более 2 мкм позволяет активизировать поверхность слагающих ее компонентов и способствует более равномерному распределению добавки в шихте при введении ее на стадии помола. Состав и соотношение компонентов спекающей добавки подобраны экспериментально применительно к магнийсиликатному железосодержащему сырью на основе серпентинита и/или оливинита и их смесей с природным кварцполевошпатным песком, используемых для производства проппантов. Добавка, имеющая в своем составе ионы Na+, Са2+, F-, оптимизирует температуру спекания и способствует формированию в обожженных гранулах достаточного количества стабильной стеклофазы, сглаживающей отрицательные эффекты полиморфных превращений метасиликата магния. Кроме того, входящие в состав добавки компоненты доступны и имеют низкую стоимость. Введение заявляемой спекающей добавки в количестве менее 0,12% от массы шихты не оказывает существенного влияния на температуру спекания керамики, увеличение количества спекающей добавки свыше 0,6% от массы шихты в значительной степени сужает температурный интервал спекающего обжига и приводит к образованию спеков гранул проппанта. Температура спекания заявляемых проппантов имеет достаточно широкий интервал и определяется главным образом химическим составом исходных компонентов шихты и средой, в которой осуществляется обжиг проппанта, однако с целью сохранения в составе спеченной керамики максимального содержания магнитной фазы оксида железа окончательную термообработку гранул проппанта-сырца предпочтительно производить при температуре 1140-1280°С на воздухе (слабоокислительная атмосфера). Восстановительный обжиг применяется для керамики, имеющей в своем составе значительное количество железа в форме Fе2О3, однако и в этом случае необходимо максимально возможное снижение температуры.

Экспериментальным путем авторами установлено, что при содержании в шихте железа в количестве менее 4 мас.% в пересчете на Fе2О3, несмотря на введение спекающей добавки, магнитные свойства материала выражены слабо.

На поверхность проппанта, получаемого заявляемым способом, могут наноситься различные полимерные покрытия, например гидрофобизирующее (см. патент РФ №2342420) или покрытие, препятствующее их обратному выносу (см. патент РФ №2388787), причем последнее, в отличие от наиболее близкого аналога, наносится при комнатной температуре. В случае частичного или полного отслоения или растворения покрытия керамические гранулы не теряют магнитных свойств. С целью дополнительного ограничения обратного притока проппанта и твердых веществ пласта в ходе извлечения флюида углеводорода, проппант перед подачей в скважину может намагничиваться в постоянном магнитном поле. Проппанты, изготовленные в соответствии с заявляемым техническим решением, по эксплуатационным характеристикам полностью соответствуют требованиям ISO 13503-2:2006(Е).

Примеры осуществления изобретения

Пример 1

1 кг серпентинита с содержанием железа 8,2 мас.% в пересчете на Fe2O3 обжигали в окислительной атмосфере при температуре 950°С и измельчали в лабораторной вибромельнице сухого помола до фракции 40 мкм и менее, затем в мельницу добавляли 6 г (0,6 мас.%) спекающей добавки, предварительно измельченной до фракции 2 мкм и менее, при следующем содержании компонентов: колеманит - 2 г (0,2 мас.%), кремнефтористый натрий - 4 г (0,4 мас.%), и продолжали помол в течение 30 минут. Здесь и далее контроль фракционного состава проводили на анализаторе размера частиц Horiba LA-300. Из полученной шихты формовали проппант фракции 16/20 меш, который обжигали на воздухе (слабоокислительная атмосфера) при температуре 1230°С.

Пример 2

0,5 кг серпентинита с содержанием железа 8,2 мас.% в пересчете на Fе2О3 обжигали в окислительной атмосфере при температуре 950°С и помещали в лабораторную вибромельницу сухого помола, туда же помещали 0,5 кг высушенного природного кварцполевошпатного песка, смесь измельчали до фракции 40 мкм и менее, затем в мельницу добавляли 12 г (0,12 мас.%) спекающей добавки, предварительно измельченной до фракции 2 мкм и менее, при следующем содержании компонентов: колеманит - 2 г (0,02 мас.%), кремнефтористый натрий - 10 г (0,1 мас.%), и продолжали помол в течение 30 минут. Из полученной шихты формовали проппант фракции 30/50 меш, который обжигали в печи со слабовосстановительной атмосферой при температуре 1180°С.

Пример 3

На обожженный проппант из примера 1 наносили полимерное покрытие, в качестве компонентов которого использовали серийно производимые: холоднотвердеющую фенолформальдегидную смолу «Альфалит» с отвердителем «АЦЕГ» (соотношение смола/отвердитель - 4:1), твердую новолачную фенолформальдегидную смолу СФ-010 с отвердителем гексаметилентетрамином (ГМТА) в количестве 14 мас.%, твердую резольную смолу СФ-342А. Смесь резольной, новолачной смол и уротропина предварительно подвергали совместному помолу до фракции менее 100 мкм.

Нанесение покрытия производили при комнатной температуре. Соотношение компонентов приведено в пересчете на сухие вещества.

В лопастной смеситель загружали 1 кг магнийсиликатных проппантов из примера 1, затем подавали 16 г (1,6 мас.%) холоднотвердеющей смолы «Альфалит» и перемешивали ее в течение 3 мин, добавляли 4 г (0,4 мас.%) отвердителя «АЦЕГ» и продолжали перемешивание в течение 3 мин, далее в смеситель вводили 20 г (2 мас.%) смеси СФ-010 с гексаметилентетрамином и СФ-342А (при весовом соотношении резольная смола - 90%, новолачная с отвердителем - 10%) и перемешивали в течение 3 мин. Затем в смеситель вводили еще 8 г (0,8 мас.%) холоднотвердеющей смолы «Альфалит», перемешивали в течение 3 мин, добавляли 2 г (0,2 мас.%) отвердителя «АЦЕГ» и продолжали перемешивание в течение 3 мин.

Приготовленные таким образом проппанты с полимерным покрытием выгружали в металлическую емкость и направляли на деполимеризацию, которую проводили при комнатной температуре в течение 30 минут.

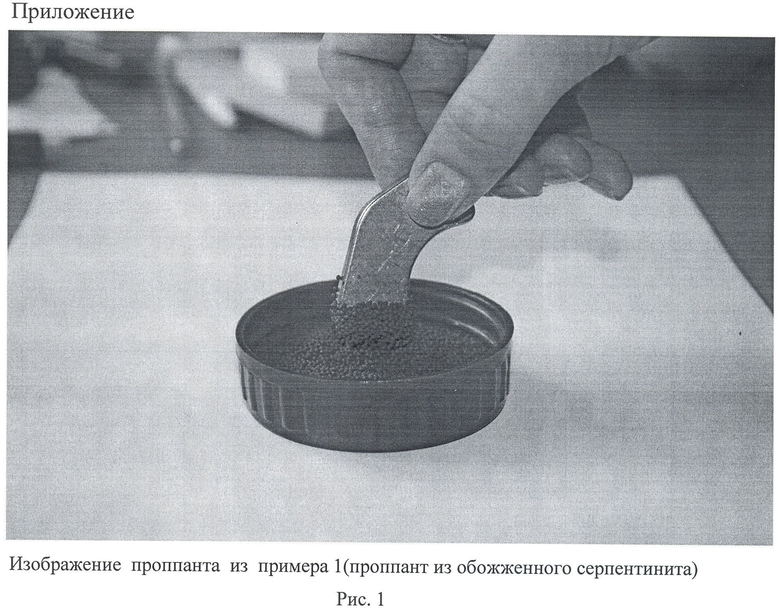

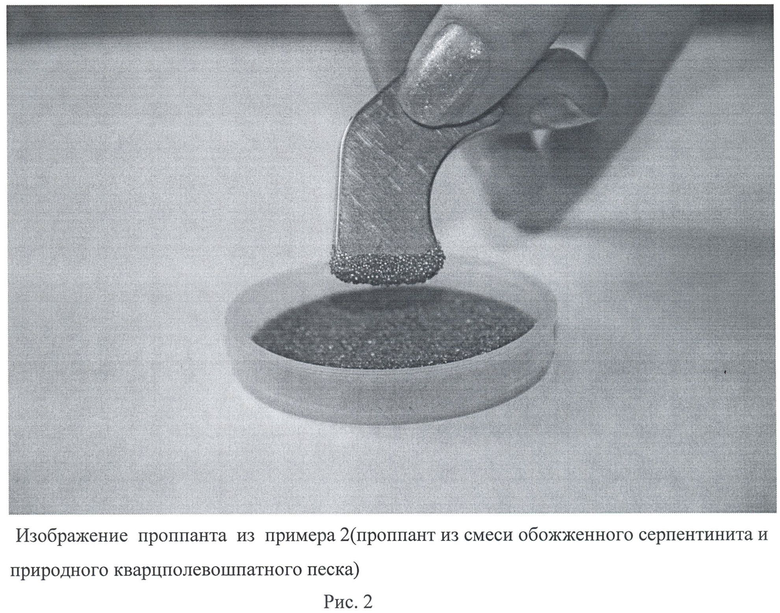

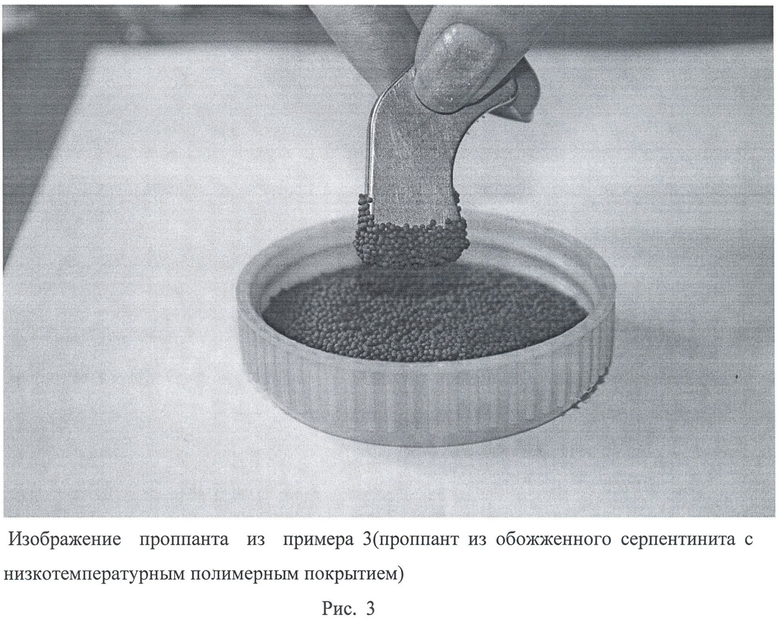

Рисунки 1, 2, 3 иллюстрируют магнитные свойства проппантов, удерживаемых постоянным магнитом. Авторы подтверждают, что проппанты, изготовленные из оливинита, его смеси с серпентинитом и кварцполевошпатным песком, также обладают магнитными свойствами.

Таким образом, заявляемый способ изготовления композиционного магнийсиликатного проппанта позволяет получать продукт, обладающий магнитными свойствами, сохраняющимися при любом механическом и химическом воздействии на гранулы за счет того, что магнитные частицы равномерно распределены по всему объему гранулы, а магнетит имеет устойчивые химические связи с магнийсиликатной основой керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2463329C1 |

| Керамический проппант | 2016 |

|

RU2644359C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА | 2013 |

|

RU2521989C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2014 |

|

RU2563853C1 |

| Керамический проппант | 2016 |

|

RU2655335C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476478C1 |

| Способ получения магнийсиликатного проппанта и проппант | 2019 |

|

RU2739180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2755191C2 |

| Способ изготовления магнийсиликатного проппанта и проппант | 2015 |

|

RU2613676C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА | 2020 |

|

RU2761424C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления керамических проппантов, предназначенных для использования в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта - ГРП. В способе изготовления композиционного магнийсиликатного проппанта из железосодержащего сырья, включающем подготовку исходных компонентов шихты, их помол, гранулирование и обжиг, на стадии помола в шихту с содержанием железа в пересчете на Fе2О3 не менее 4 мас.% вводят смесь кремнефтористого натрия и колеманита, измельченную до размера не более 2 мкм, в количестве 0,12-0,6% от массы шихты, при следующем содержании указанных компонентов, мас.%: колеманит 0,02-0,2, кремнефтористый натрий 0,1-0,4, а обжиг осуществляют при температуре ниже температуры инверсии Fe3O4↔Fe2O3 при обжиге в окислительной атмосфере и ниже температуры инверсии Fe3O4↔FeO при обжиге в восстановительной атмосфере. Описан также магнийсиликатный проппант, полученный указанным выше способом. Изобретение развито в зависимых пунктах формулы. Технический результат - устойчивые магнитные свойства. 2 н. и 3 з.п. ф-лы, 3 пр., 3 ил.

1. Способ изготовления композиционного магнийсиликатного проппанта из железосодержащего сырья, включающий подготовку исходных компонентов шихты, их помол, гранулирование и обжиг, отличающийся тем, что на стадии помола в шихту с содержанием железа в пересчете на Fе2О3 не менее 4 мас.% вводят смесь кремнефтористого натрия и колеманита, измельченную до размера не более 2 мкм, в количестве 0,12-0,6% от массы шихты при следующем содержании укачанных компонентов, мас.%:

а обжиг проппанта осуществляют при температуре ниже температуры инверсии Fе3O4↔Fе2O3 при обжиге в окислительной атмосфере и ниже температуры инверсии Fе3O4↔FеО при обжиге в восстановительной атмосфере.

2. Способ по п.1, отличающийся тем, что в качестве железосодержащего магнийсиликатного сырья используют серпентинит и/или оливинит как самостоятельно, так и в смеси с природным кварцполевошпатным песком.

3. Способ по п.1, отличающийся тем, что на поверхность проппанта наносят полимерное покрытие.

4. Способ по п.3, отличающийся тем, что полимерное покрытие наносят при комнатной температуре.

5. Магнийсиликатный проппант, характеризующийся тем, что он получен способом по п.1.

| US 7754659 B2, 13.07.2010 | |||

| US 6116342 А, 12.09.2000 | |||

| Способ изготовления керамических расклинивателей нефтяных скважин | 2003 |

|

RU2235703C9 |

| Способ изготовления керамических расклинивателей нефтяных скважин | 2002 |

|

RU2235702C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНЫХ ПРОППАНТОВ | 2007 |

|

RU2342420C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА ИЗ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2009 |

|

RU2394063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2008 |

|

RU2395556C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2013-02-27—Публикация

2011-09-12—Подача