Изобретение относится к химической промышленности, а именно к способу нейтрализации и удаления катализатора из полимеризата (полиизобутилена), получаемого в присутствии хлорида алюминия и диизопропилового эфира в углеводородном растворителе. Удаленный катализатор используется в качестве коагулянта в процессах водоочистки и водоподготовки, а сам полимер используется в качестве присадок (непосредственно или после модификации) к моторным и дизельным маслам, для изготовления клея и других целей.

Известны способы нейтрализации и извлечения каталитических систем из полимеризатов при помощи воды или органических растворителей (спирты, эфиры одноатомных спиртов, производным диоксана и(или) алкоголятом алюминия с дальнейшей нейтрализацией остатков катализатора водой или раствором щелочи и далее водной отмывкой отмывкой полимеризата от образовавшихся солей. Недостатками известных способов являются применение токсичных веществ или не выпускаемых промышленностью, а также потеря ценного сырья (хлорида алюминия) и невозможность вернуть его обратно в процесс или дальнейшее его использование (сложность регенерации). Также при отмывке и нейтрализации водой или её смесью со спиртами выделяется HCl, который ускоряет коррозию оборудования и трубопроводов, а также приводит к необходимости установки дополнительных очистных сооружений на поток сбросных газов. Также обработка водой приводит к образованию Al(OH)3, который откладывается в трубопроводах и оборудовании при к снижению пропускной способности и потере производительности (Сангалов Ю.А., Минскер К.С. Полимеры и сополимеры изобутилена: Фундаментальные проблемы и прикладные аспекты. Уфа: Гилем, 2001. 384 с.).

Известен способ удаления остатков катализатора из жидкого полибутилена, в котором полимеризат, полученный в присутствии катализатора Фринделя-Крафтса, обрабатывают оксалатом, нитратом или сульфатом лития, калия, кобальта, никеля и других металлов. При этом катализатор образует с солями водорастворимые соединения, которые переходят в водную фазу. Недостатком метода является сложность регенерации исходного катализатора и дополнительная необходимость очистки сточных вод от соединений Co, Ni или других переходных металлов.

Ближайшим аналогом является метод, в котором обработку полимеризата ведут постадийно (Патент РФ 2096420, опубл. 20.11.1997г., C08F 110/10). На первой стадии углеводородный раствор полимера обрабатывают подкисленной водой с pH 1-5 при температуре 20-50 °C и объемном соотношении раствор полимера - вода, равном 1:(1-0,5). На второй стадии обработку проводят также водой с pH 7,0±0,5 при объемном соотношении фаз раствор полимера - вода, равном 1:(1-0,75) при температуре 50-80 °C с последующим разделением полученной смеси на две фазы - водную и углеводородную, отделением углеводородной фазы и выдержкой ее при 50-80 °C, по крайней мере 20 мин. Перед обработкой углеводородного раствора полимера водой на первой стадии осуществляют обработку его низшим спиртом в эквимолекулярном количестве по отношению к сумме титана и алюминия. Приведённый способ выбран в качестве прототипа.

Недостатком прототипа является использование спирта, что приводит к дополнительным затратам, а также требует очистки водной фазы от спирта для дальнейшей ее переработки или применения, например, в качестве коагулянта.

Задача настоящего изобретения заключается в создании способа очистки полиизобутилена от катализатора с получением раствора коагулянта с целью предотвращения образования HCl и Al(OH)3 из AlCl3, а также выводе хлорида алюминия из процесса без изменения его состава и обеспечении возможности использования выведенного хлорида в процессах водоочистки и водоподготовки, которые присутствуют на любом производстве нефтехимического комплекса. Также предложенный способ позволяет получать бесцветный, прозрачный полимер практически не содержащий катализатора.

Данная задача решается тем, что как в прототипе, проводят постадийную отмывку полимеризата. Раствор полимера в углеводородах (непрореагировавшие олефины, н- и изобутан) обрабатывается на первой стадии подкисленной водой с pH 1,5-2,9 с последующим разделением на водную и органическую фазы. В качестве подкисляющего агента могут выступать серная, уксусная, соляная, азотная и другие кислоты. Также в качестве подкисляющего агента возможно использовать 5-25 % раствор AlCl3 в воде, предварительно подкисленной приведенными выше кислотами или в соляной кислоте в результате гидролиза AlCl3. При приготовлении раствора без предварительного подкисления воды, полученный раствор сперва необходимо отфильтровать от выпавшего Al(OH)3.

Объемное соотношение подкисленной воды к полимеризату составляет 1:5-25. Температура отмывки составляет 10-60 °C при давлении 0,4-1,0 МПа. Степень извлечения хлорида алюминия на первой стадии составляет 90-95 %. Водная фаза с растворенным в ней хлоридом алюминия отводится на отпаривание из нее углеводородов и далее выводится в товарно-сырьевой парк или сразу в цех водоподготовки для использования полученного раствора AlCl3 в качестве коагулянта.

Углеводородная фаза подвергается последовательным обработкам сперва 2-5 % раствором щелочи для перевода остаточного хлорида алюминия в алюминат натрия с последующим разделением на водную и органическую фазы, а затем финальную отмывку водой от остаточного алюмината натрия так с последующим разделением на водную и органическую фазы. Температура обработок и разделения составляет 10-60 °C, давление процессов 0,4-1,0 МПа. Объемное соотношение раствора щелочи (воды на третьей стадии) к полимеризату составляет 1:3-15. При отмывках газовая фаза не отбирается для исключения загустения раствора полиизобутилена и усложнения процессов расслоения на водную и органическую фазы.

После дегазации и удаления легких олигомеров, очищенный таким способом полимер практически не содержит остатков катализатора, полностью бесцветный и прозрачный.

Указанный способ иллюстрируется следующими примерами:

Пример 1-8.

Готовят раствор подкисленной воды путем растворения товарной кислоты в воде, с контролем рН полученного раствора. В качестве кислоты используют серную, соляную, азотную и уксусную кислоты.

После окончания полимеризации в реакторе с мешалкой объемом 0,5 л., в этот же реактор при помощи насоса и при включенной мешалке добавляют подкисленную воду. Смесь выдерживают в течение 30 мин при заданных температуре и давлении.

Далее выключают мешалку и выдерживают смесь ещё час при той же температуре и давлении. После этого из реактора через нижний слив сливают водный слой.

После этого включают мешалку и при помощи насоса загружают щелочной раствор заданной концентрации. Выдерживают при заданных температуре и давлении в течение 30 минут при активном перемешивании, выключают мешалку и выдерживают ещё час при тех же температуре и давлении. Сливают нижний (водный) слой.

Водную отмывку ведут по той же методике.

После окончания отмывок сбрасывают давление с реактора, выгружают полимеризат и выделяют полиизобутилен.

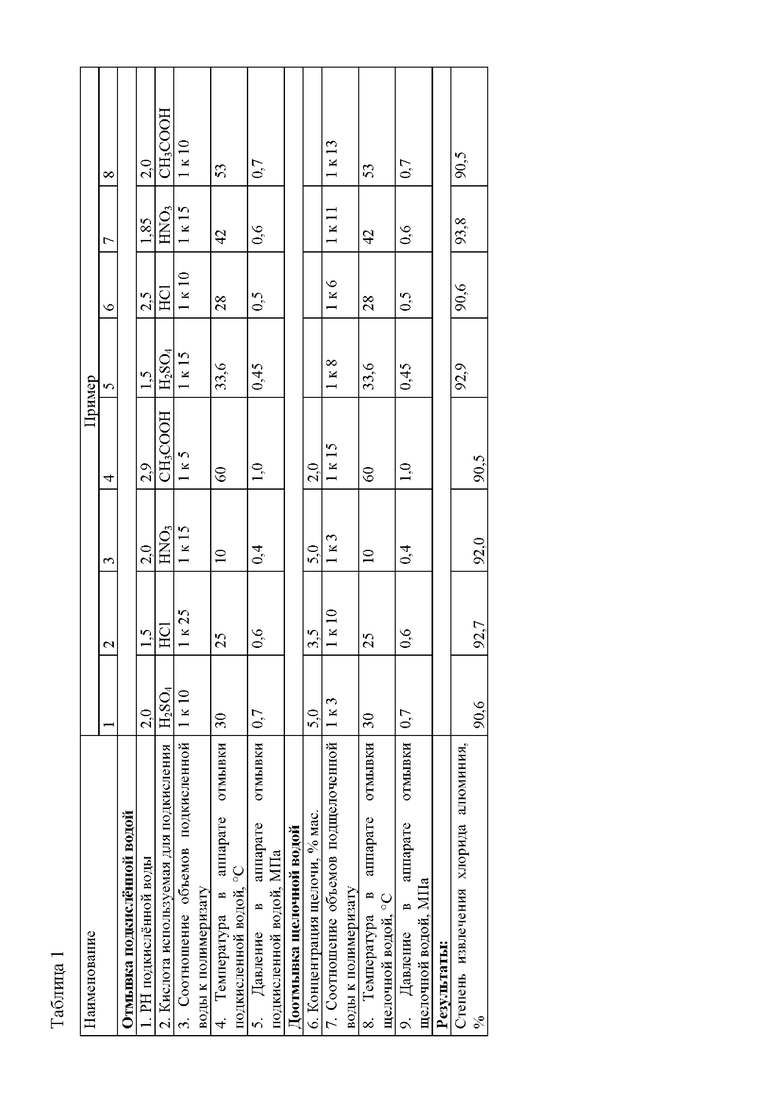

Режим и эффективность извлечения хлорида алюминия, представлены в таблице 1.

Пример 9.

Готовят раствор AlCl3. Для этого растворяют 250 г AlCl3 в 1 л воды.

После окончания полимеризации в реакторе с мешалкой объемом 0,5 л., в этот же реактор при помощи насоса и при включенной мешалке добавляют подкисленную воду из расчета 1 мл. подкисленной воды на 5 мл. полимеризата (расчет ведут по загруженному сырью). Смесь выдерживают в течение 30 минут при температуре 30-50 °C и давлении 0,8 МПа.

Далее выключают мешалку и выдерживают смесь ещё час при той же температуре и давлении. После этого из реактора через нижний слив сливают водный слой.

После этого включают мешалку и при помощи насоса загружают 2 % раствор щелочи из расчета 1 мл раствора щелочи на 10 мл полимеризата. Выдерживают при температуре 30-40 °C и давлении 0,7 МПа 30 минут при активном перемешивании, выключают мешалку и выдерживают ещё час при тех же температуре и давлении. Сливают нижний (водный) слой.

Водную отмывку ведут по той же методике из расчета 1 мл воды на 10 мл полимеризата.

После окончания отмывок сбрасывают давление с реактора, выгружают полимеризат и выделяют полиизобутилен.

Степень извлечения хлорида алюминия после первой отмывки составляет 97,9 %. Содержание хлорида алюминия в продукте (полиизобутилен) - отсутствие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1999 |

|

RU2160285C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1995 |

|

RU2098430C1 |

| СПОСОБ ОЧИСТКИ ПОЛИИЗОБУТИЛЕНА ОТ ОСТАТКОВ КАТАЛИЗАТОРА | 1995 |

|

RU2096420C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВОГО КАУЧУКА | 2010 |

|

RU2434023C1 |

| Способ регулирования очистки сточных вод производства бутадиен-нитрильных каучуков от сульфосодержащих анионных поверхностно-активных веществ | 2021 |

|

RU2792127C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО КОАГУЛЯНТА ДИГИДРОКСОХЛОРИДА АЛЮМИНИЯ И ФЛОКУЛЯНТА КРЕМНИЕВОЙ КИСЛОТЫ | 2011 |

|

RU2458945C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА ИЛИ СОПОЛИМЕРОВ ИЗОБУТИЛЕНА | 1996 |

|

RU2124527C1 |

| Способ получения низкомолекулярного высокореакционного полиизобутилена | 2022 |

|

RU2790160C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2000 |

|

RU2177956C1 |

| ЗОЛИ НА ОСНОВЕ КРЕМНЕЗЕМА, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2363655C2 |

Настоящее изобретение относится к способу очистки полиизобутилена от катализатора с получением раствора коагулянта, включающему постадийную отмывку полимеризата, отличающемуся тем, что раствор полимера в углеводородах из группы непрореагировавших олефинов, н- и изобутана обрабатывается на первой стадии подкисленной водой с pH 1,5-2,9 с последующим разделением на водную и органическую фазы с использованием подкисляющего агента при объемном соотношении подкисленной воды и полимеризата 1:5-25, при этом температура отмывки составляет 10-60°C при давлении 0,4-1,0 МПа, при этом органическая фаза подвергается последовательным обработкам, а именно 2-5% раствором щелочи для перевода остаточного хлорида алюминия в алюминат натрия с последующим разделением на водную и органическую фазы, а затем финальную отмывку водой от остаточного алюмината натрия с последующим разделением на водную и органическую фазы при температуре обработки и разделения 10-60°C, при давлении 0,4-1,0 МПа, при этом объемное соотношение раствора щелочи на третьей стадии и полимеризата составляет 1:3-15. Технический результат - получение раствора коагулянта с целью предотвращения образования HCl, Al(OH)3 из AlCl3, вывод хлорида алюминия из процесса без изменения его состава и обеспечение возможности использования выведенного хлорида алюминия в процессах водоочистки и водоподготовки, получение бесцветного прозрачного полимера, практически не содержащего катализатор. 3 з.п. ф-лы, 1 табл., 9 пр.

1. Способ очистки полиизобутилена от катализатора с получением раствора коагулянта, включающий постадийную отмывку полимеризата, отличающийся тем, что раствор полимера в углеводородах из группы непрореагировавших олефинов, н- и изобутана обрабатывается на первой стадии подкисленной водой с pH 1,5-2,9 с последующим разделением на водную и органическую фазы с использованием подкисляющего агента при объемном соотношении подкисленной воды и полимеризата 1:5-25, при этом температура отмывки составляет 10-60°C при давлении 0,4-1,0 МПа, при этом органическая фаза подвергается последовательным обработкам, а именно 2-5% раствором щелочи для перевода остаточного хлорида алюминия в алюминат натрия с последующим разделением на водную и органическую фазы, а затем финальную отмывку водой от остаточного алюмината натрия с последующим разделением на водную и органическую фазы при температуре обработки и разделения 10-60°C при давлении 0,4-1,0 МПа, при этом объемное соотношение раствора щелочи на третьей стадии и полимеризата составляет 1:3-15.

2. Способ очистки по п.1, отличающийся тем, что водная фаза с растворенным в ней хлоридом алюминия отводится на отпаривание из нее углеводородов и далее выводится в товарно-сырьевой парк или сразу в цех водоподготовки для использования полученного раствора AlCl3 в качестве коагулянта.

3. Способ очистки по п.1, отличающийся тем, что в качестве подкисляющего агента используют серную, уксусную, соляную, азотную кислоты.

4. Способ очистки по п.1, отличающийся тем, что в качестве подкисляющего агента используют 5-25% раствор AlCl3 в воде, предварительно подкисленный серной, уксусной, соляной или азотной кислотами.

| СПОСОБ ОЧИСТКИ ПОЛИИЗОБУТИЛЕНА ОТ ОСТАТКОВ КАТАЛИЗАТОРА | 1995 |

|

RU2096420C1 |

| Преобразователь временного сдвига в код | 1973 |

|

SU505992A1 |

| CN 104945545 A, 30.09.2015. | |||

Авторы

Даты

2024-03-12—Публикация

2023-07-12—Подача