Изобретение относится к технике удаления остатков катализатора из полиизобутилена, получаемого в присутствии галогенидов титана и триалкилалюминия в углеводородных растворителях, а сам полимер используется в качестве присадок (непосредственно или после модификации) к моторным и дизельным маслам, для изготовления клеев, парфюмерных изделий и других целей.

Известны способы очистки полимеров или сополимеров олефинов, содержащие остатки катализаторов Циглера, путем обработки эфиром одноатомного спирта, производным диоксана и(или) алкоголятом алюминия [1] или очистки полибутилена путем смешения раствора полимера с водным раствором щелочи для нейтрализации и дезактивации катализатора с последующей новой обработкой водным раствором щелочи, отделением полимера и промывкой его водой [2]

Недостатками известных способов являются применение токсичных веществ или не выпускаемых промышленностью, а при обработке раствором щелочи наблюдается образование эмульсии, которая мешает разделению фаз.

Известен способ удаления остатков катализатора из жидкого полибутилена, в котором полимеризат, полученный в присутствии катализатора Фринделя-Крафтса, обрабатывают оксалатом, нитратом или сульфатом лития, калия, кобальта, никеля и других металлов. При этом катализатор образует с солями водорастворимые соединения, которые переходят в водную фазу [3]

В случае применения каталитической системы, состоящей из галогенида переходного металла и алюминийорганического соединения, данный способ неэффективен и требует дополнительного извлечения металлов из сточных вод (особенно, Co, Ni).

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемым результатам является способ очистки полиизобутилена от остатков катализатора, состоящего из тетрахлорида титана и триэтилалюминия путем добавления в реакционную массу метилового спирта и обработкой на первой стадии 10% мас. водным раствором соды, а на второй водой (температура и соотношения не указаны) [4]

К недостаткам данного известного способа относятся применение этилового спирта, эмульгирование углеводородного и водного слоя, что крайне затрудняет из разделение, т. е. остатки катализатора попадают в конечный продукт, что увеличивает содержание золы и снижает его прозрачность (цветность по Арна).

Целью изобретения является способ очистки полиизобутилена от остатков катализатора, содержащего соединения титана и алюминия, позволяющий упростить процесс за счет исключения применения водного раствора соды и получать бесцветный, прозрачный, с минимальным количеством золы полимер.

Сущность предлагаемого технического решения заключается в том, что процесс отмывки проводят только водой в две стадии, на первой раствор полимера (в толуоле или н-гексане) обрабатывают водой с pH 1-5 (подкисленной соляной или серной кислотой) при температуре 20-50oC и объемном отношении раствор полимер вода, равном 1 (1-0,5), а на второй стадии осуществляют обработку раствора полимера водой с pH 7±0,5 при объемном отношении раствор полимера вода, равном 1 (1-0,75) при 50-80oC с последующим разделением полученной смеси на две фазы водную и углеводородную, отделении углеводородной фазы и выдержке ее при 50-80oC, по крайней мере, 20 мин.

Для повышение эффективности способа перед обработкой углеводородного раствора полимера водой на первой стадии осуществляют обработку его низшим спиртом в эквимолекулярном количестве по отношению к титану и алюминию (например, этиловым, изобутиловым, бутиловым и т.п.).

В результате проведения такого процесса на первой стадии отмывается, переходя в растворимые в воде соединения, 80-90% титана и алюминия, а при обработке первоначальной спиртом 85-95%

На второй стадии отмывается оставшая часть соединений металлов до 98-99% и одновременно среда из кислой доводится до нейтральной.

Необходимо в последующем разделении и выдержкой углеводородной фазы при температуре 50-80o в течение, по крайней мере, 20 мин обусловливается физико-химическим уносом воды, довыделение которой из раствора полимера требуется для получения абсолютно чистого продукта.

Нижний предел pH 1 для подкисленной воды на первой стадии установлен исходя из нецелесообразности применения большого количества кислоты, коррозии оборудования и снижения эффективности первой стадии, а верхний (pH 5) из-за невозможности достижения заданного значения прозрачности конечного продукта.

Ограничения по объемным отношениям фаз полимеризат вода как для первой так и для второй стадии связаны с невозможностью достижения низких значений по содержанию золы в полимере (нижний предел) и нецелесообразность повышения затрат (верхний предел).

Пределы по температуре отмывки на первой стадии связаны с температурой отмывки полимеризации и отсутствием необходимости дополнительных больших затрат на поддержание условий, которые в выбранном интервале обеспечивает заданное значение по прозрачности. Температура процесса на второй стадии определяется снижением прозрачности полимера в случае уменьшения менее 50oC и возможностью вскипания азеотропной смеси растворитель вода, что практически крайне затрудняет раздел фаз и получение прозрачного полимера с малым содержанием золы.

После проведения процесса полимеризации изобутилена в углеводородном растворителе (толуол и н-гексане) в присутствии каталитической системы, состоящей из тетрахлорида титана, триалкилалюминия и добавок (тетрахлорид углерода) или без них, полимеризат (раствор полимера) отмывают как описано в примерах. После чего полимер выделяют путем отгонки на роторном-пленочном испарителе под вакуумом и характеризуют динамической вязкостью, внешним видом, содержанием золы и прозрачность по Арна.

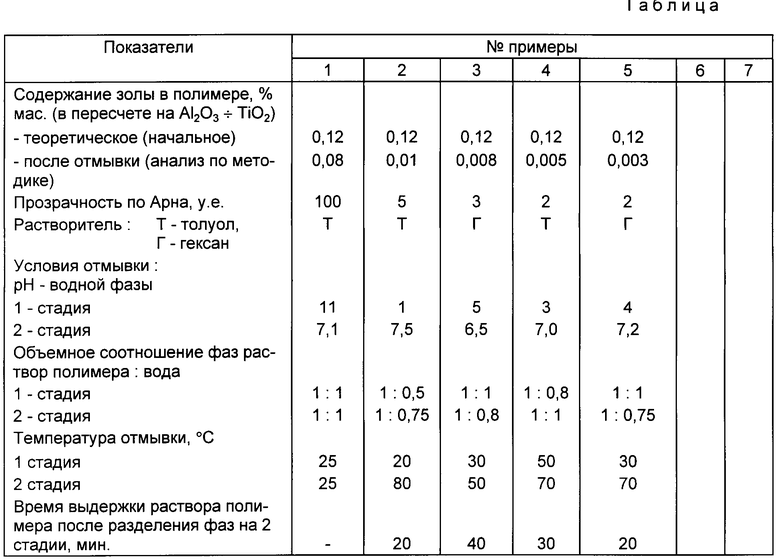

Абсолютные значения условий отмывки, характеристика полимера представлены в таблице.

Пример 1 (по прототипу). В раствор изооктана, содержащий 25 мас. изобутилена, полученного при температуре 30oC в присутствии тетрахлорида титана, взятого из расчета 0,1 моль на 100 кг изобутилена, и триэтилалюминия (расчетное количество из молярного соотношения титан алюминий 1:1), добавляют эквимолекулярное количество метилового спирта (т.е. 0,7 моль на 100 кг мономера). Далее 0,5 л раствора полимера помещают в разделительную воронку, куда предварительно вводят тоже количество 10% водного раствора соды (NaHCO3) и при температуре 25oC интенсивно перемешивают (1-2 мин). После расслоения (через 3-5 мин) часть сливают и вновь добавляют в количестве 0,5 л частично умягченную воду (pH 7,1). При температуре 25oC также как и на первой стадии перемешивают, воду отделяют. Из углеводородного раствора известным способом удаляют растворитель.

В полученном продукте, который на внешний вид представляет собой мутноватую подвижную массу, определяют содержание золы (путем сжигания в муфельной печи определенной навески полимера) и цветность по Арна, которые составляют значение 0,08% мас. и 100 у.е. соответственно.

Пример 2 (и далее по изобретению).

Отличается от примера 1 тем, что в 25% мас. раствор полиизобутилена в толуоле, полученный путем полимеризации изобутилена при температуре 20oC в присутствии тетрахлорида титана, взятого из расчета 0,1 моль на 100 кг изобутилена и триизобутилалюминия (расчетное количество определяется из молярного соотношения титан алюминий 1:1) вводят эквимолекулярное количество этилового спирта. На 1 стадии применяют для отмывки воду с pH 1, подкисленную соляной кислотой при объемном соотношении раствор полимера вода 1:0,5, а на 2 стадии используют водный пароконденсат pH 7,5 при соотношении раствор полимера вода 1:0,75.

Температура отмывки на 1 стадии 20oC, на второй 80oC (создается за счет нагрева раствора полимера и применения горячей воды). После разделения фаз на 2 стадии полимеризат переливают в коническую колбу ( для удобства работы) и помещают на 20 мин в термостат при температуре 80oC.

Получают прозрачный углеводородный раствор полимера, из которого удаляют толуол и определяют содержание золы в полимере 0,01 мас. и цветность по Арна 5 у.е.

Пример 3. Отличается от примера 2 тем, что раствор полимера представляет собой 25 мас. раствор полиизобутилена в н-гексане и алифатический спирт не добавляют. На 1 стадии применяют для отмывки воду, подкисленную серной кислотой до pH 5, при объемном соотношении фаз раствор полимера вода 1:1, а на второй стадии частично умягченную воду pH 6,5 при объемном соотношении фаз 1:0,8. Температура отмывки на 1 стадии 30oC, а на второй 50oC поддерживается путем подогрева раствора полимера и применяемой воды. После разделения фаз на 2 стадии раствор полимера выдерживают при 50oC в течение 40 мин.

Получают прозрачный углеводородный раствор полимера, из которого удаляют н-гексан и определяют содержание золы 0,008 мас. и прозрачность по Арна 3 у. е.

Пример 4. Отличается от примера 2 тем, что в раствор полимера алифатический спирт не вводится. На 1 стадии применяют для отмывки подкисленную ингибированной соляной кислотой воду до pH 3 при объемном соотношении фаз раствор полимера вода 1:0,8, на второй пароконденсатную воду с pH 7,0 при объемном соотношении фаз 1:1. Температура отмывки на 1 стадии 50oC, а на 2 стадии 70oC (создается за счет подогрева раствор полимера и воды). После разделения фаз на 2 стадии раствор полимера выдерживают при температуре 70oC в течение 30 мин.

Получают прозрачный углеводородный раствор полимера, из которого удаляют растворитель и определяют содержание золы в полимере 0,005 мас. и прозрачность по Арна 2 у.е.

Пример 5. Отличается от примера 2 тем, что в качестве растворителя используется н-гексан и в раствор полимера вводится эквимолекулярное количество н-бутилового спирта. На 1 стадии применяют для отмывки воду подкисленную серной кислотой до pH 4 при объемном соотношении фаз раствор полимера вода 1: 1, а на 2 стадии используют водный пароконденсат с pH 7,2 при объемном соотношении фаз 1:0,75. Температура отмывки на 1 стадии 30oC, на 2 стадии 70oC (поддерживается за счет предварительного нагрева раствора полимера и воды). После разделения фаз на 2 стадии раствор полимера выдерживают при 70oC в течение 20 мин.

Получают прозрачный углеводородный раствор полимера, из которого удаляют н-гексан и определяют содержание золы в полимере 0,003 мас. и цветность по Арна 2 у.е.

Как видно из вышепредставленных примеров и данных таблицы, предлагаемый способ позволяет получать конечный продукт высокого качества при небольших затратах на стадии отмывки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1995 |

|

RU2098430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2091396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА ИЛИ СОПОЛИМЕРОВ ИЗОБУТИЛЕНА | 1996 |

|

RU2124527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2091397C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2082719C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1997 |

|

RU2131889C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2134273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2148590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2130948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1994 |

|

RU2088599C1 |

Изобретение относится к способу удаления остатков катализатора из полиизобутилена, получаемого в присутствии галогенидов титана и триалкилалюминия в углеводородных растворителях, а сам полимер используется в качестве присадок (непосредственно или после модификации) к моторным и дизельным маслам, для изготовления клея и других целей. Сущность технического решения состоит в том, что процесс очистки проводят только водой в две стадии, на первой из которых углеводородный раствор полимера обрабатывают подкисленной водой с pH 1-5 при температуре 20-50oC и объемном соотношении раствор полимера - вода, равном 1:(1-0,5), а на втором - водой с pH 7,0±0,5 при объемном соотношении фаз раствор полимера - вода, равном 1:(1-0,75), при температуре 50-80oC с последующим разделением полученной смеси на две фазы - водную и углеводородную, отделением углеводородной фазы и выдержкой ее при 50-80oC, по крайней мере, 20 мин. Перед обработкой углеводородного раствора полимера водой на первой стадии осуществляют обработку его низшим спиртом в эквимолекулярном количестве по отношению к сумме титана и алюминия. Изобретение позволяет получать полимер практически не содержащий катализатора и полностью бесцветный и прозрачный. 1 з.п. ф-лы, 1 табл.

| DE, заявка, 2715496, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| JP, заявка, 22583, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| JP, патент, 32314, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Топчиев А.В., Кренцель Б.А., Богомолов Н.Ф | |||

| и др | |||

| Доклады АН СССР, 1956, Т | |||

| III, N 1, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1997-11-20—Публикация

1995-04-12—Подача