Изобретение относится к области получения этиленпропиленовых каучуков и может быть использовано в нефтехимической промышленности.

Известен способ получения этиленпропиленовых каучуков сополимеризацией олефинов и диенов, в частности этилена, пропилена и циклического диена (например, этилиденнорборнена) - СКЭПТ в среде инертного углеводородного растворителя на катализаторе Циглера-Натта при температуре 20-40°С и давлении 0,3-0,6 МПа [Синтетический каучук. Под редакцией И.В. Гарманова. - Л.: Химия, 1983, с.249-256].

Недостатком этого способа получения СКЭПТ является тот факт, что большое количество катализаторного комплекса, присутствующего в полимеризате, приводит к появлению разветвленных и сшитых структур в готовом сополимере, что сказывается на его физико-механических и эксплуатационных свойствах. Этого можно избежать за счет эффективного удаления остатков каталитической системы из полимеризата путем введения в реакционную массу стоппера, который приводит к уничтожению активных центров каталитической системы и предотвращению неконтролируемого разветвления и появления сшитых структур в полимере. Соединения, которые могут быть использованы для прерывания реакции сополимеризации, должны отвечать следующим требованиям: быть высокоэффективными, растворяться в углеводородном растворителе, образовывать водорастворимый комплекс с остатками каталитического комплекса, обладать низкой летучестью, быть нетоксичными, легко удаляться из каучука и не ухудшать его свойств.

Известны способы очистки полимеров и сополимеров олефинов, содержащие остатки катализаторов Циглера-Натта, путем обработки раствора полимера раствором нонилфенолового эфира полиэтиленгликоля, содержащим 0,04% воды [заявка Японии 61-288707, опубл. 28.11.1986], с помощью бутилового спирта с последующей промывкой полимеризата водой [заявка ФРГ 1595442, опубл. 05.04.1973], эфиром одноатомного спирта, производным диоксана и (или) алкоголятом алюминия [заявка DE 2715496, кл. С08L 23/00, 1977], или путем смешения раствора полимера с водным раствором щелочи для нейтрализации и дезактивации с последующей новой обработкой водным раствором щелочи, отделением полимера и промывкой его водой [заявка JP 22583, кл. С08F 3/12, 1978].

Недостатками известных способов являются или применение токсичных веществ, или веществ, не выпускаемых промышленностью. Наличие воды в таких реагентах способствует увеличению количества сшитых структур в готовом сополимере, а при обработке раствором щелочи наблюдается образование эмульсии, мешающей разделению фаз, и в щелочной среде из раствора выпадают труднорастворимые гидроокиси металлов, которые остаются в полимере и резко ухудшают степень отмывки полимеризата. Применение низших спиртов приводит к возможному попаданию их в систему рецикла газовых потоков, а также к необходимости дополнительной очистки возвратного растворителя от спиртов, что ведет к увеличению энергетических затрат.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения этиленпропиленовых каучуков, получаемых полимеризацией или сополимеризацией олефинов и диенов, в частности этилена, пропилена в среде углеводородного растворителя в присутствии циклического диенового сомономера или без него при использовании каталитической системы на основе алюминийорганического соединения, хлорида ванадия или хлороксиванадия и регулятора молекулярной массы, включающий отмывку полимера, стабилизацию, дегазацию и сушку каучука, при этом отмывку раствора полимера проводят в две стадии при температуре 30-50°С в первой стадии и 65-85°С во второй стадии, причем в каждой стадии отмывку раствора полимера проводят не менее чем в двух ступенях водной фазы при рН водной фазы в пределах 4,5-6,5 (Патент РФ 2000121306/04, МПК С08F 210/16, опубл. 10.02.2003).

Недостатком способа является неполное извлечение солей металлов третьей и пятой групп из раствора полимера вследствие того, что при колебаниях дозировки катализатора имеет место существенное изменение концентрации продуктов гидролиза остатков катализатора, которые способствуют появлению неконтролируемой разветвленности готового сополимера, что сказывается на физико-механических и эксплуатационных свойствах сополимера. Кроме того, повышение температуры на второй стадии отмывки может привести к непроизводительным потерям растворителя и снижению качества сточных вод.

Задачей изобретения является повышение степени извлечения металлов переменной валентности из раствора полимера и снижение доли неконтролируемой разветвленности готового СКЭПТ.

Задача решается за счет того, что в способе получения этиленпропиленового каучука сополимеризацией этилена и пропилена в среде углеводородного растворителя в присутствии циклического диенового сомономера или без него при использовании каталитической системы на основе алюминийорганического соединения, хлорида ванадия или хлороксиванадия, реактиватора катализатора и регулятора молекулярной массы, обрыв реакции сополимеризации осуществляется введением в реакционную смесь моноэфира двухатомного спирта (МЭДС).

Вывод солей металлов третьей и пятой групп из раствора полимера осуществляется в две стадии при температуре 40-50°С и рН водной фазы в пределах 4-5 на первой стадии и 50-60°С и рН водной фазы не более 6,5 во второй стадии.

В результате проведения отмывки подкисленной водой на первой стадии образуются водоростворимые соединения металлов, которые легко переходят в водную фазу и удаляются. Это позволяет наиболее полно извлекать металлы переменной валентности из раствора полимера. На второй стадии отмывается оставшаяся часть металлов.

В качестве реактиватора обычно используют полихлорированные соединения, такие как гексахлорпентадиен, гексахлорпараксилол, сложные эфиры трихлоруксусной кислоты, сложные эфиры перхлоркротоновой кислоты и др.

Предлагаемый способ получения этиленпропиленового каучука иллюстрируют следующие примеры.

Пример 1 (по прототипу). Раствор полимера, полученный сополимеризацией этилена с пропиленом в массовом соотношении 60:40 и 6% мас. дициклопентадиена в среде растворителя, содержащего 10% мас. толуола и 90% мас. изопентана при температуре сополимеризации 30-35°С и в присутствии регулятора молекулярной массы - водорода (водород подают на сополимеризацию в количестве 0,035 нм3/кг мономеров) и каталитической системы (оксихлорида ванадия и этилалюминийсесквихлорида, подаваемых в массовом сооношении 1:4) в количестве 2 дм3c концентрацией полимера 10% мас., смешивают в лабораторных условиях с 400 дм3 обессоленной воды в интенсивном смесителе с частотой вращения мешалки 1300 об/мин, в течение 15 с. Дозировка агидола-2 на стабилизацию составляет 2,8 кг/т полимера. Полученную дисперсию полимеризат-вода при температуре 30°С перемешивают в течение 20 минут при скорости вращения мешалки 50 об/мин, затем добавляют 400 дм3 подкисленной обессоленной воды и при скорости вращения мешалки 1300 об/мин, перемешивают еще 2,5 с. На второй стадии при рН водной фазы 6,5 и температуре 65°С полимеризат отмывали, как описано выше. Отмытый полимер дегазируют острым паром, высаженный полимер сушат на лабораторных вальцах при температуре 90-95°С, определяют в нем содержание ванадия и алюминия. Для характеристики структуры полимера определяют содержание геля и показатель tg δ (тангенс дельта) при 80°С, с увеличением которого снижается разветвленность (растет линейность) полимера.

Пример 2. Раствор полимера, полученный сополимеризацией этилена с пропиленом в массовом соотношении 60: 40 и 5% мас. этилиденнорборнена в гексановом растворителе "нефрас", при температуре сополимеризации 30-35°С и в присутствии регулятора молекулярной массы - водорода (водород подают на сополимеризацию в количестве 0,035 нм3/кг мономеров) и каталитической системы (оксихлорида ванадия, этилалюминийсесквихлорида и реактиватора - этилового эфира трихлоруксусной кислоты, взятых в массовом сооношении 1:10:10) в количестве 2 дм3 с концентрацией полимера 10% мас., подают на дезактивацию. Дезактивацию каталитической системы проводят при интенсивном перемешивании (13500 об/мин), добавляя в жидкий поток полимеризата 0,75 ммолей этилкарбитола в виде раствора в нефрасе, отмывку полимеризата осуществляют в две стадии при температуре 40°С и рН отмывной воды 4,0 в первой стадии и температуре 40°С и рН отмывной воды 5,5 во второй стадии, массовое соотношение полимеризат:вода=1:1, скорость перемешивания - 13500 об/мин.

Пример 3. Опыт проводят, как в примере 2, за исключением того, что в жидкий поток полимеризата добавляют 2,25 ммоля этилкарбитола в виде раствора в нефрасе.

Примеры 4-6. Опыт проводят, как в примере 2, за исключением того, что в жидкий поток полимеризата добавляют 3,0 ммоля (пример 4), 3,75 ммоля (пример 5), 7,5 ммоля (пример 6) этилкарбитола в виде раствора в нефрасе.

Пример 7. Опыт проводят, как в примере 3, за исключением того, что в качестве третьего сомономера при полимеризации используют дициклопентадиен.

Пример 8. Опыт проводят, как в примере 2, за исключением того, что в жидкий поток полимеризата добавляют 3,0 ммоля этилцеллозольва - моноэтилового эфира этиленгликоля.

Пример 9. Опыт проводят, как в примере 2, за исключением того, что в жидкий поток полимеризата добавляют 3,0 ммоля метилкарбитола - монометилового эфира диэтиленгликоля.

Пример 10. Опыт проводят, как в примере 2, за исключением того, что в жидкий поток полимеризата добавляют 3,0 ммоля диизопропилового эфира.

Пример 11. Опыт проводят, как в примере 1, за исключением того, что в качестве каталитической системы используют хлорид ванадия и этилалюминийсесквихлорид в массовом соотношении 1:4.

Пример 12. Опыт проводят, как в примере 4, за исключением того, что в качестве каталитической системы используют хлорид ванадия, этилалюминийсесквихлорид и реактиватор (эиловый эфир трихлоруксусной кислоты) в массовом соотношении 1:10:10.

Пример 13. Опыт проводят, как в примере 1, за исключением того, что в качестве каталитической системы используют оксихлорид ванадия и триизобутилалюминий

Пример 14. Опыт проводят, как в примере 4, за исключением того, что в качестве каталитической системы используют оксихлорид ванадия, триизобутилалюминий и реактиватор - гексахлорпараксилол.

Пример 15. Опыт проводят, как в примере 4 за исключением того, что в качестве каталитической системы используют хлорид ванадия, триэтилалюминий и реактиватор - гексахлорпараксилол.

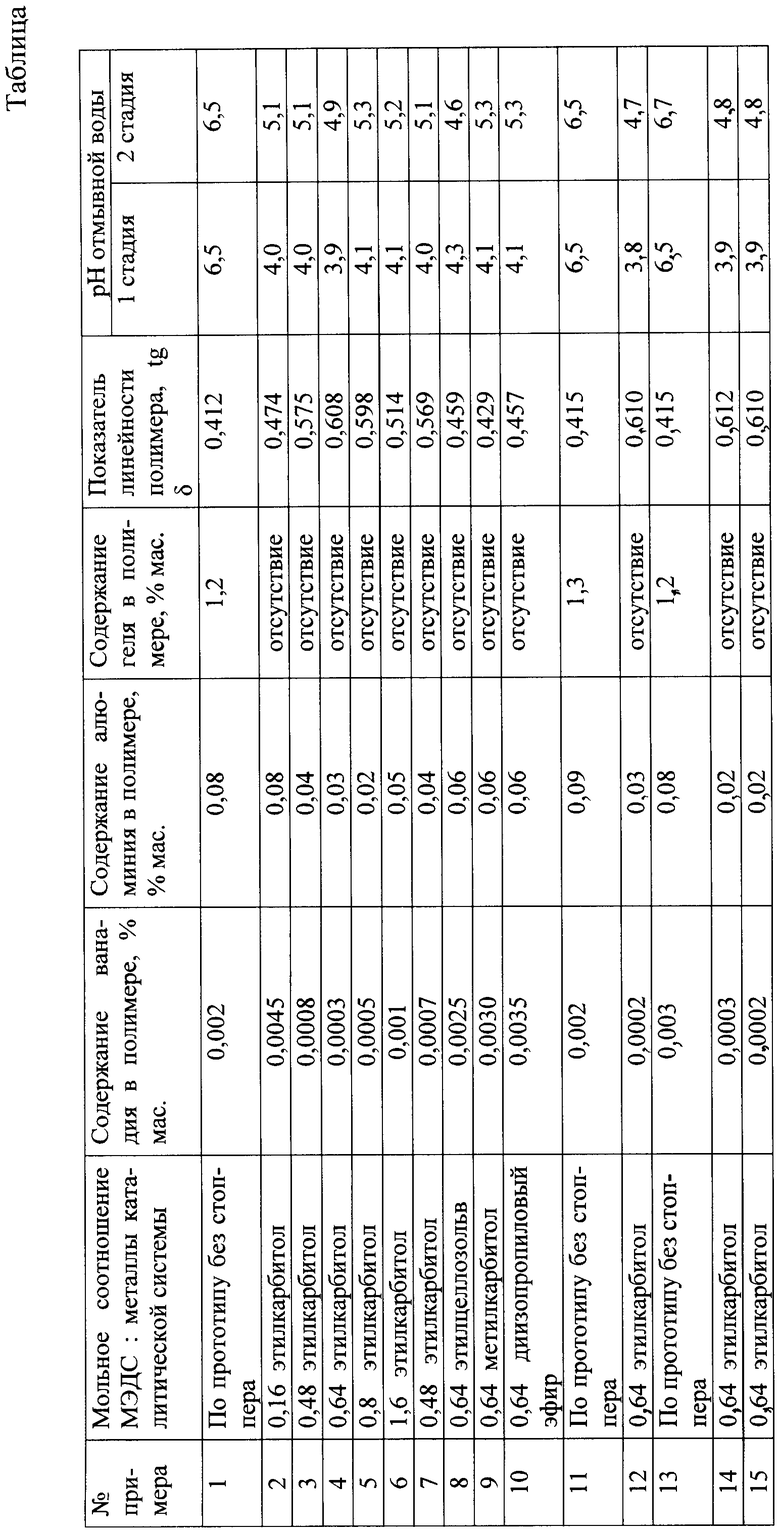

Как видно из приведенных примеров, использование моноэфиров двухатомных спиртов снижает долю разветвленных структур (увеличивается показатель tg δ - снижается разветвленность) в готовом сополимере, приводит к отсутствию геля и позволяет получить этиленпропиленовый каучук с низким содержанием ванадия.

Оптимальное соотношение моноэфира двухатомного спирта к сумме металлов каталитической системы - 0,48-0,8:1.

При снижении этого соотношения не достигается желаемый результат по удалению ванадия.

При увеличении этого соотношения улучшение незначительно и дальнейшее повышение расхода моноэфира двухатомного спирта с экономической точки зрения нецелесообразно.

Использование моноэфиров одноатомных спиртов (аналог, пример 10) также не позволяет достигнуть нужной степени очистки, и, кроме того, эти продукты имеют достаточно низкие температуры кипения, в связи с чем возрастает вероятность попадания их в систему рецикловых потоков, в этом случае возникает необходимость дополнительной очистки этих потоков от эфиров, что ведет к усложнению технологической схемы получения этиленпропиленовых каучуков и увеличению энергетических затрат. Данные по примерам приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВОГО КАУЧУКА | 2008 |

|

RU2394845C2 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2785003C1 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2800118C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВЫХ КАУЧУКОВ | 2000 |

|

RU2198186C2 |

| ВАНАДИЕВАЯ КАТАЛИТИЧЕСКАЯ СИСТЕМА СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, ПРОПИЛЕНА И ДИЕНА (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ПРОПИЛЕНОМ И ДИЕНАМИ | 2009 |

|

RU2444533C2 |

| ВАНАДИЕВАЯ КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ (ВАРИАНТЫ) | 2010 |

|

RU2505549C2 |

| Способ получения прекатализатора { 2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят} оксодихлорида ванадия(V) для синтеза этилен-пропиленовых каучуков СКЭПТ/СКЭП | 2020 |

|

RU2748114C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2169738C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕН-ПРОПИЛЕНОВОГО КАУЧУКА | 2000 |

|

RU2171818C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141872C1 |

Изобретение относится к области получения этиленпропиленовых каучуков и может быть использовано в нефтехимической промышленности. Описан способ получения этиленпропиленового каучука сополимеризацией этилена и пропилена в среде углеводородного растворителя. Сополимеризация проходит в присутствии циклического диенового сомономера или без него при использовании каталитической системы на основе алюминийорганического соединения, хлорида ванадия или хлороксиванадия, реактиватора катализатора и регулятора молекулярной массы. Способ включает также отмывку, стабилизацию, дегазацию и сушку полимера. Обрыв реакции сополимеризации осуществляется введением в реакционную смесь моноэфира двухатомного спирта в таком количестве, чтобы мольное соотношение моноэфира двухатомного спирта к сумме металлов каталитической системы находилось в пределах 0,48-0,8:1. Технический результат - повышение степени извлечения металлов переменной валентности из раствора полимера и снижение доли неконтролируемой разветвленности готового циклического диена (СКЭПТ). 1 табл.

Способ получения этиленпропиленового каучука сополимеризацией этилена и пропилена в среде углеводородного растворителя в присутствии циклического диенового сомономера или без него при использовании каталитической системы на основе алюминийорганического соединения, хлорида ванадия или хлороксиванадия, реактиватора катализатора и регулятора молекулярной массы, включающий также отмывку, стабилизацию, дегазацию и сушку полимера, отличающийся тем, что обрыв реакции сополимеризации осуществляется введением в реакционную смесь моноэфира двухатомного спирта в таком количестве, чтобы мольное соотношение моноэфира двухатомного спирта к сумме металлов каталитической системы находилось в пределах 0,48-0,8:1.

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВЫХ КАУЧУКОВ | 2000 |

|

RU2198186C2 |

| RU 2008133446 A, 20.02.2010 | |||

| RU 94005591 A1, 27.09.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ СОПОЛИМЕРОВ | 0 |

|

SU374334A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЭТИЛЕНПРОПИЛЕНОВОГО КАУЧУКА | 0 |

|

SU212174A1 |

| JP 52141887 A, 26.11.1977 | |||

| US 3437645 A, 08.04.1969. | |||

Авторы

Даты

2011-11-20—Публикация

2010-06-03—Подача