Область применения

Изобретение относится к металлургической промышленности и может быть использовано для изготовления формовой оснастки, а именно пуансона для производства стеклоизделий.

Уровень техники

Процесс изготовления стеклотары методом пресс-выдува состоит в том, что в черновую форму, установленную горловой частью вниз, подается капля стекломассы. Горловую часть формы в этот момент замыкают горловые формы и формующий элемент - металлический пуансон. Капля стекломассы запрессовывается пуансоном во всю полость закрытой черновой и горловой формы. Таким образом формируется черновая пулька и горловая часть будущего изделия. После формирования пульки черновая форма открывается и пулька, которую поддерживают закрытые горловые кольца, повернувшись на 180° (из положения горлом вниз в положение горлом вверх), подается в открытую чистовую форму, где производится выдувание изделия (см. https://rcycle.net/steklo/biznes/proizvodstvo-butylok . Опубликовано: 09.04.2018).

Пуансон практически непрерывно приходится охлаждать не только с его внутренней стороны, но и с наружной, формообразующей стороны. В последнем случае используются различные методы охлаждения: путем опрыскивания воздушно-масляной пульпой, путем смазывания каучуком или графитовой смазкой и другие. Эти методы просты, но имеют существенные недостатки, связанные, в первую очередь, с локальным переохлаждением пуансона и, как следствие, появлением на изделиях микротрещин.

Резкие циклические изменения температур на пуансоне снижают также его ресурс работы. Кроме того, использование различных смазочных материалов и эмульсий для охлаждения вызывает отложение на его рабочей поверхности продуктов разложения смазочных материалов и, как следствие, появление отпечатков на изделиях.

Из уровня техники известны формы для производства стеклянных изделий из аустенитного чугуна нирезист.

Известны форма для производства стеклянных изделий и способ ее изготовления (RU 2288195, C22C 37/04, 20.06.2004 г.) [1], форма выполнена из аустенитного чугуна нирезист.

Способ изготовления заключается в расплаве шихты, выплавке, литье формы при этом в процессе отливки проводится избирательное управление теплопроводностью формы путем изменения содержания магния, серы и титана.

Однако форма, изготовленная из такого материала и таким способом, обладает низкой теплопроводностью, низкой износостойкостью. Сложность изготовления и трудности при механической обработке не позволяют формам из нирезиста найти широкое применение.

Для производства качественных стеклянных изделий различной высоты форма должна отвечать следующим требованиям: высокая теплопроводность, высокая износостойкость, устойчивость к растрескиванию при воздействии теплового цикла, экономичность, высокие механические свойства.

Для решения этой задачи чугунная форма для изготовления стеклянных изделий по патенту 2516157(заявка №2011142967; МПКC22C 37/10, C03B 9/48, опубликовано 20.05.2014) [2] выполнена из чугуна, содержащего, мас.%: углерод 3,2-3,6, кремний 1,8-2,3, марганец 0,5-0,7, хром 0,00-0,25, никель 0,6-0,9, молибден 0,3-0,5, титан 0,00-0,1, медь 0,1-0,2, серу 0,00-0,1, фосфор 0,00-0,1, железо - остальное. При этом чугун имеет структуру, состоящую минимум из 95% феррита и не более 5% перлита, а свободный графит имеет пластинчатую форму, причем на внешней стороне чугунной формы графит имеет крупнозернистую структуру, а на внутренней - мелкозернистую.

Способ изготовления чугунной формы для производства стеклянных изделий по патенту 2516157 состоит в плавке чугуна и литья формы. Сущность изобретения состоит в том, что плавят чугун, содержащий, мас.%: углерод 3,2-3,6, кремний 1,8-2,3, марганец 0,5-0,7, хром 0-0,25, никель 0,6-0,9, молибден 0,3-0,5, титан 0-0,1, медь 0,1-0,2, серу 0-0,1, фосфор 0-0,1, железо - остальное, а литье осуществляют на металлический охладитель, после чего отливки подвергают высокотемпературному отжигу. Технический результат достигается за счет экспериментально подобранного качественного и количественного состава сплава.

Свойства, необходимые конструктивным элементам для стекольного производства, которые контактируют с каплей стекломассы в процессах формования стеклоизделий, включают в себя: достаточную степень неприлипания к стекломассе, отсутствие нежелательных отверстий (например, точечных проколов) на их поверхностях, высокую износостойкость и более длительный срок службы. Однако до настоящего времени известные конструктивные элементы из чугуна и стали для стекольного производства не удовлетворяют в достаточной мере этим требованиям к свойствам.

Известен никелевый самофлюсующийся сплав, конструктивный элемент для стекольного производства, в котором используется никелевый самофлюсующийся сплав, а также форма и конструктивный элемент для транспортировки капли стекла, в каждом из которых используется конструктивный элемент для стекольного производства (заявка №2021138130; МПК C22C 19/03, C22C 1/05, C22C32/00, C03B 7/14 , C03B 9/30, C03B 9/48; Патентообладатели: ТОЙО СЕЙКАН ГРУП ХОЛДИНГЗ, ЛТД. (JP),ТОЙО ГЛАСС КО., ЛТД. (JP); опубликовано 16.11.2022) [3]. Никелевый самофлюсующийся сплав, используемый в конструктивном элементе для стекольного производства для транспортировки или формования стекла с вязкостью logη от 3 до 14,6, содержит, мас.%: бор (B) от 0 до 1,5, твердые частицы в виде по меньшей мере одного из: карбида, нитрида, оксида и кермета - до 50, кремний (Si) до 10. Также заявлен конструктивный элемент для стекольного производства, имеющий контактную часть, предназначенную для контакта со стекломассой в стеклоформующем процессе. При этом контактная часть может быть изготовлена из упомянутого никелевого самофлюсующегося сплава. Или на контактную часть может быть нанесен термораспылением никелевый самофлюсующийся сплав. Также форма для формования стеклянной бутылки может быть изготовлена с использованием упомянутых вариантов конструктивного элемента для стекольного производства. Сплав уменьшает трение между элементом для стекольного производства и стекломассой, уменьшая тем самым потребность в нанесении смазки и снижая к минимуму дефекты в готовых изделиях.

Для производства качественных стеклянных изделий все элементы формовой оснастки должны отвечать следующим требованиям: высокая теплопроводность, высокая износостойкость, устойчивость к растрескиванию при воздействии теплового цикла, экономичность, высокие механические свойства.

Технический результат

Перед авторами заявляемого изобретения стояла задача разработки материала пуансона-черновой формы для изготовления стеклянной тары, отвечающего вышеперечисленным требованиям, а именно: высокая износостойкость и более длительный срок службы, высокая теплопроводность, устойчивость к растрескиванию при воздействии теплового цикла, высокие механические свойства.

При производстве стеклотары на высокоскоростных стеклоформующих машинах теплопроводность выходит на первый план, так как значительная часть тепла должна быть отведена через материал стеклоформ.

Требуемая теплопроводность может быть достигнута за счет применения в материале стеклоформ меди. Техническая медь обладает высокими значениями теплопроводности, электропроводности, коррозионной стойкости, что обусловило ее широкое применение в промышленности. Медь применяется в основном в виде сплавов конструкционного назначения, упрочненных легирующими добавками.

Медные сплавы имеют очень высокую электро- и теплопроводность по сравнению с обычными железными, никелевыми и титановыми сплавами с высокими прочностными характеристиками. Обычные медные сплавы, как правило, являются очень мягкими по сравнению с этими сплавами и, следовательно, редко используются в ответственных применениях. Однако медно-никелевые сплавы сочетают в себе высокую твердость и теплопроводность как в упрочненном литом, так и в обработанном давлением состояниях.

Никель вводят в сплав в качестве основного легирующего компонента. Он значительно повышает твердость, коррозионную стойкость материалов и жаропрочность.

Медь и никель полностью растворяются друг в друге, благодаря чему они формируют замкнутый ряд твердых растворов без областей несмешиваемости, в результате чего сплав является полностью гомогенным в своей массе. У сплава усиливается устойчивость к действию кислот и щелочей; увеличивается жаропрочность; вырабатывается стойкость к коррозии; повышается упругость и прочность; понижается коэффициент теплового расширения.

Раскрытие изобретения

Для решения поставленной задачи пуансон для производства стеклянной тары выполнен из медно-никелевого сплава, содержащего, мас.%:

медь Cu 53,0-57,5; никель Ni 24,0-25,0; цинк Zn 7,0-8,0; алюминий Al 6,5-7,5; кремний Si 1,5-2,0; марганец Mn 1,2-1,5; железо Fe 1,0-1,5; хром Cr 1,0-1,5; олово Sn≤0,1; свинец Pb≤0,1; сурьма Sb≤0,1.

При этом пуансон выполнен из сплава с твёрдостью 24 - 29 HRC, теплопроводностью в диапазоне 500-600°С λ= 60 - 65 вт/мК, эксплуатационным ресурсом около 500000 циклов формовки.

При этом пуансон получен способом, включающим: приготовление расплавленной смеси меди, никеля и упомянутых компонентов; литье указанной расплавленной смеси с образованием отливки; придание формы отливке с получением пуансона.

При этом отливки пуансона выполнены с термической обработкой - отжигом для уменьшения внутренних напряжений, с последующей токарной механической обработкой.

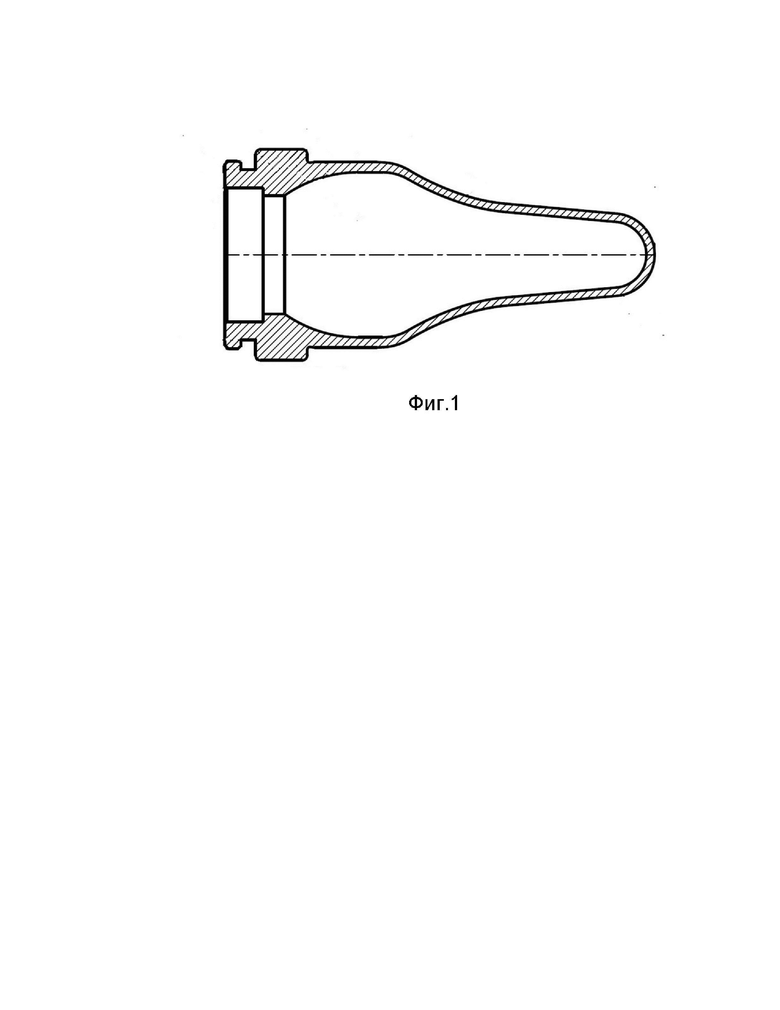

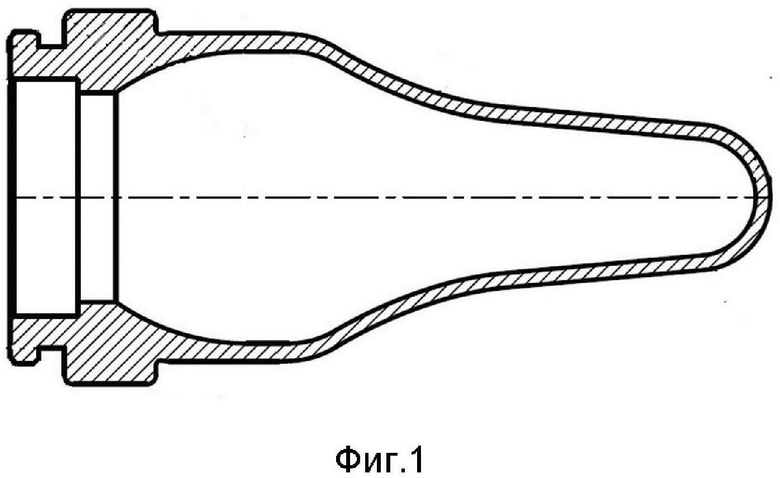

На фиг. 1 приведен пример формы пуансона для изготовления стеклянных бутылок.

Данный пример не является исчерпывающим, он приведен лишь для понимания сущности изобретения.

Осуществление изобретения

В сплаве, из которого выполнен пуансон, содержащем, мас.%:

медь (Cu) 53,0-57,5; никель (Ni) 24,0-25,0; цинк (Zn) 7,0-8,0; алюминий (Al) 6,5-7,5; кремний (Si) 1,5-2,0; марганец (Mn) 1,2-1,5; железо (Fe) 1,0-1,5; хром (Cr) 1,0-1,5; олово (Sn)≤0,1; свинец (Pb)≤0,1; сурьма (Sb)≤0,1, основными компонентами являются медь и никель. Легирующие элементы обеспечивают прочностные и иные свойства сплава. Вышеперечисленные требования, а именно: высокая износостойкость и более длительный срок службы, высокая теплопроводность, устойчивость к растрескиванию при воздействии теплового цикла, высокие механические свойства, достигаются за счет комплексного влияния компонентов, входящих в его состав. Технический результат достигается за счет экспериментально подобранного качественного и количественного состава сплава для производства пуансона.

Авторами обнаружено, что при сплавлении в пропорции Cu 53,0-57,5; Ni 24,0-25,0 у сплава увеличивается жаропрочность; вырабатывается стойкость к коррозии; повышается упругость и твёрдость.

Хром и марганец, в указанных количествах незначительно снижают теплопроводность сплава, но увеличивают износостойкость сплава при высоких температурах.

Железо в указанном диапазоне измельчает микроструктуру сплава;

Алюминий в указанном диапазоне увеличивает прочность сплава, без потери пластичности.

Кремний и цинк улучшают литейные свойства сплава, снижают усадку и улучшают жидкотекучесть.

Для успешной эксплуатации стеклоформ, кроме теплопроводности, важное значение имеет сопротивление растрескиванию и износостойкость.

Повышение сопротивления растрескиванию обеспечено за счет повышенной теплопроводности сплава, что приводит к меньшей разности температур внутри материала и, следовательно, к снижению пиков напряжения.

Олово, свинец и сурьма являются сопутствующими элементами - примесями в составе шихтовых материалов и в указанных количествах не оказывают существенного влияния на свойства сплава.

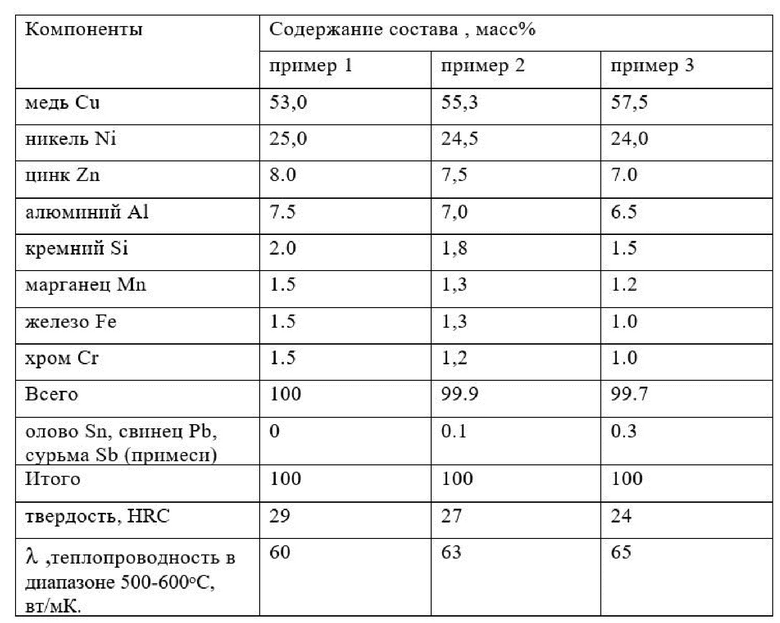

В таблице 1 приведены примеры составов заявляемого сплава. Сумма индивидуальных компонентов составляет 100% по массе.

Таблица 1

Примеры предпочтительного выполнения

Пример 1. Сплав, из которого выполнен пуансон, ° содержит, мас.%:

медь 53,0; никель25.0; цинк8,0; алюминий 7,5; кремний 2,0; марганец 1,5; железо 1,5; хром 1,5 Твердость 29 HRC. Теплопроводность в диапазоне 500-600°С, 60вт/мК.

Пример 2. Сплав, из которого выполнен пуансон, ° содержит, мас.%:

медь 55,3; никель24,5; цинк 7,5; алюминий 7,0; кремний 1,8; марганец 1,3; железо 1,0; хром 1,0; олово 0,03; свинец 0,03; сурьма 0,04.Твердость 27 HRC. Теплопроводность в диапазоне 500-600°С, 63 вт/мК.

Пример 3. Сплав, из которого выполнен пуансон, ° содержит, мас.%:

медь 57,5; никель 24,0; цинк 7,0; алюминий 6,5; кремний 1,5; марганец 1,2; железо 1,0; хром 1,0; олово 0,1; свинец 0,1; сурьма 0,1. Твердость 29 HRC. Теплопроводность в диапазоне 500-600°С, 65 вт/мК.

Способ изготовления пуансона для производства стеклянных изделий состоит в плавке медно-никелевого сплава и литья пуансона.

Сплав плавят в индукционной плавильной печи под слоем покровного флюса-прокаленного древесного угля или криолита. Металлическая шихта загружается в тигель, и, поглощая электромагнитную энергию, плавится. Процесс плавки начинается с меди, никеля и хрома. Перед загрузкой цинка проводится раскисление расплава фосфористой медью. Перед введением алюминия в расплав вводят марганец и кремний. Затем алюминий. После окончательного расплавления шихты производят раскисление фосфористой медью. Затем с поверхности расплава убирают весь шлак и добавляют еще древесного угля. Нагревают раскаленную массу до температуры около 1350°С. После расплавления шихты берётся проба для анализа. При необходимости производится дошихтовка до заданного химического состава. Полученный сплав разливают по формам заготовок пуансонов.

Полученные методом литья отливки пуансонов подвергаются термической обработке (отжигу) для уменьшения внутренних напряжений, затем передаются на токарную механическую обработку.

Таким образом, материал пуансона для изготовления стеклянных изделий имеет следующий состав, масс.%: медь Cu 53,0-57,5; никель Ni 24,0-25,0; цинк Zn 7,0-8,0; алюминий Al 6,5-7,5; кремний Si 1,5-2,0; марганец Mn 1,2-1,5; железо Fe 1,0-1,5; хром Cr 1,0-1,5; олово Sn≤0,1; свинец Pb≤0,1; сурьма Sb≤0,1.

Использование указанного состава в качестве материала для изготовления пуансонов позволяет получить качественные стеклянные изделия- стеклотару различных высоты, объема и формы. Кроме того, предложенный способ изготовления пуансона, состав материала обеспечивает увеличение срока службы - до 500°000 циклов формовки пуансонов, работающих при повышенных (до 600°С) температурах и к которым предъявляются высокие требования по теплопроводности и износостойкости.

Полученный сплав имеет твёрдость 24 - 29 HRC.

Теплопроводность в диапазоне 500-600°С λ= 60 - 65 вт/мК.

Промышленная применимость

Пуансон, выполненный из сплава заявляемого состава может найти широкое применение в стекольной промышленности.

Заявляемый состав медно-никелевого сплава для изготовления пуансона имеет ряд преимуществ перед вышеупомянутыми материалами.

1. Эксплуатационный ресурс стального либо чугунного пуансона составляет порядка 300 000 циклов формовки, медно-никелевый пуансон - 500 000.

2. Благодаря более высокой теплопроводности заявляемого пуансона снижаются энергозатраты на его охлаждение во время работы, получаемая экономия порядка 90 кВт в час.

3. При изготовлении заявляемого пуансона отсутствует необходимость нанесения упрочняющего слоя (наплавки), что упрощает и снижает себестоимость механической обработки.

4. Рециклинг материала для повторного изготовления пуансонов происходит без потери каких-либо механических и теплофизических свойств материала.

Источники информации

1. Патент РФ № 2288195 Форма для производства стеклянных изделий и способ ее изготовления (заявка 2002115710; МПК C03B 9/48, C22C 37/04, Патентообладатель Оуэнс-Броквэй Гласс Контейнер Инк.(US). Опубликовано 20.06.2004 г.).

2. Патент РФ № 2516157 Форма для изготовления стеклянных изделий и способ ее получения (заявка № 2011142967; МПК C22C 37/10, C03B 9/48, опубликовано 20.05.2014).

3. Патент РФ № 2783715 Никелевый самофлюсующийся сплав, конструктивный элемент для стекольного производства, в котором используется никелевый самофлюсующийся сплав, а также форма и конструктивный элемент для транспортировки капли стекла, в каждом из которых используется конструктивный элемент для стекольного производства (заявка №2021138130; МПК C22C 19/03, C22C 1/05, C22C32/00, C03B 7/14 , C03B 9/30, C03B 9/48; Патентообладатели: ТОЙО СЕЙКАН ГРУП ХОЛДИНГЗ, ЛТД. (JP),ТОЙО ГЛАСС КО., ЛТД. (JP); опубликовано 16.11.2022).

| название | год | авторы | номер документа |

|---|---|---|---|

| НИКЕЛЕВЫЙ САМОФЛЮСУЮЩИЙСЯ СПЛАВ, КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ СТЕКОЛЬНОГО ПРОИЗВОДСТВА, В КОТОРОМ ИСПОЛЬЗУЕТСЯ НИКЕЛЕВЫЙ САМОФЛЮСУЮЩИЙСЯ СПЛАВ, А ТАКЖЕ ФОРМА И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ ТРАНСПОРТИРОВКИ КАПЛИ СТЕКЛА, В КАЖДОМ ИЗ КОТОРЫХ ИСПОЛЬЗУЕТСЯ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ СТЕКОЛЬНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2783715C1 |

| ФОРМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННОЙ ТАРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2556260C2 |

| СПЕЧЕННЫЙ АУСТЕНИТНЫЙ ЧУГУН | 1992 |

|

RU2048582C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2516157C2 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2013 |

|

RU2533072C1 |

| ИЗНОСОСТОЙКИЙ ИНСТРУМЕНТ | 1992 |

|

RU2044605C1 |

| ЧУГУН | 1999 |

|

RU2149913C1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| НИЗКОЛЕГИРОВАННЫЙ ЧУГУН | 2011 |

|

RU2448189C1 |

| МЕДНО-НИКЕЛЕВЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ | 2005 |

|

RU2303641C2 |

Изобретение относится к металлургии и может быть использовано для изготовления формовой оснастки, а именно пуансона для производства стеклоизделий. Пуансон для производства стеклянной тары, выполненный из медно-никелевого сплава, содержащего, мас.%: медь 53,0-57,5, никель 24,0-25,0, цинк 7,0-8,0, алюминий 6,5-7,5, кремний 1,5-2,0, марганец 1,2-1,5, железо 1,0-1,5, хром 1,0-1,5, олово ≤0,1, свинец ≤0,1, сурьму ≤0,1. Пуансон имеет твёрдость 24-29 HRC, теплопроводность в диапазоне 500-600°С λ=60–65 Вт/(м·К) и эксплуатационный ресурс работы при температурах до 600°С до 500000 циклов формовки. 2 з.п. ф-лы, 1 ил., 1 табл., 3 пр.

1. Пуансон для производства стеклянной тары, выполненный из медно-никелевого сплава, содержащего, мас.%: медь (Cu) 53,0-57,5, никель (Ni) 24,0-25,0, цинк (Zn) 7,0-8,0, алюминий (Al) 6,5-7,5, кремний (Si) 1,5-2,0, марганец (Mn) 1,2-1,5, железо (Fe) 1,0-1,5, хром (Cr) 1,0-1,5, олово (Sn) ≤0,1, свинец (Pb)≤0,1, сурьму (Sb)≤0,1.

2. Пуансон по п.1, отличающийся тем, что он имеет твёрдость 24-29 HRC, теплопроводность в диапазоне 500-600°С λ=60–65 Вт/(м⋅К) и эксплуатационный ресурс работы при температурах до 600°С до 500000 циклов формовки.

3. Пуансон по п.1, отличающийся тем, что он получен способом, включающим получение расплава сплава, разливку полученного расплава в формы с получением заготовки пуансона, термическую обработку путем отжига для снятия напряжений и механическую обработку заготовки с получением пуансона.

| НИКЕЛЕВЫЙ САМОФЛЮСУЮЩИЙСЯ СПЛАВ, КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ СТЕКОЛЬНОГО ПРОИЗВОДСТВА, В КОТОРОМ ИСПОЛЬЗУЕТСЯ НИКЕЛЕВЫЙ САМОФЛЮСУЮЩИЙСЯ СПЛАВ, А ТАКЖЕ ФОРМА И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ ТРАНСПОРТИРОВКИ КАПЛИ СТЕКЛА, В КАЖДОМ ИЗ КОТОРЫХ ИСПОЛЬЗУЕТСЯ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ СТЕКОЛЬНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2783715C1 |

| ФОРМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННОЙ ТАРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2556260C2 |

| CN 109628798 A, 16.04.2019 | |||

| EP 3859021 A1, 04.08.2021 | |||

| CN 103924120 A, 16.07.2014. | |||

Авторы

Даты

2024-03-12—Публикация

2023-07-24—Подача