Настоящее изобретение относится к горячекатаному стальному листу, подходящему для использования в качестве конструкционной стали или для изготовления промышленного оборудования, жёлтых и зелёных товаров.

В последние годы прилагались активные усилия для уменьшения массы оборудования и конструкции путём применения высокопрочных стальных листов в целях повышения эффективности топлива, а также ослабления воздействия на окружающую среду. Однако с повышением прочности стального листа, как правило, ухудшается вязкость. С учётом вышесказанного, важной проблемой при разработке высокопрочной стали является повышение прочности без ухудшения вязкости.

Приложены интенсивные усилия для выполнения исследований и разработки с целью уменьшения количества используемого материала за счёт повышения его прочности. В свою очередь, повышение прочности стальных листов снижает вязкость, и, таким образом, необходима разработка материалов, имеющих и высокую прочность, и хорошую вязкость.

Более ранние исследования и разработки в области высокопрочной стали c надлежащей вязкостью привели к созданию нескольких способов получения высокопрочной стали, некоторые из которых приведены в настоящем документе для обоснованной оценки настоящего изобретения:

В заявке на патент США US2006/0011274 A1 раскрыт относительно новый процесс, определяемый термином «закалка и перераспределение (Q&P)», который обеспечивает возможность производства сталей с микроструктурами, включающими удерживаемый аустенит. Упомянутый известный процесс закалки и перераспределения состоит из двухстадийной термообработки. С целью получения либо частично, либо полностью аустенитной микроструктуры, после повторного нагрева сталь быстро охлаждают до подходящей заданной температуры в диапазоне от начальной температуры (Ms) до конечной температуры (Mf) образования мартенсита. Желаемая микроструктура, достигаемая при данной температуре (QT) закалки, состоит из феррита, мартенсита и не превращённого аустенита или мартенсита и не превращённого аустенита. На второй стадии обработки, перераспределении, сталь либо выдерживают при температуре QT, либо доводят значение температуры до более высокого, до так называемой температуры перераспределения (PT), т.е. PT QT. Цель последней стадии заключается в обогащении не превращённого аустенита углеродом за счёт обеднения пересыщенного углеродом мартенсита. В процессе Q&P образование карбидов железа или бейнита намеренно подавляется, а остаточный аустенит стабилизируется для сообщения преимущества индуцированного деформацией превращения в ходе последующих операций формования. Вышеупомянутые разработки были предназначены для улучшения механических и формовочных свойств тонколистовых сталей, подлежащих использованию для производства автомобилей. В таких вариантах применения не требуется хорошая ударная вязкость, а прочности ограничиваются величиной ниже 1000 МПа.

Документ EP2789699 представляет собой заявку на патент, в которой раскрыт способ изготовления горячекатаного стального продукта, такого как горячекатаная стальная полоса или пластина, имеющего твёрдость по Бринелю, составляющую, по меньшей мере, 450 HBW. Способ включает следующие стадии в данной последовательности: стадию получения стального сляба, содержащего, в массовых процентах, элементы: C: 0,25-0,45%; Si: 0,01-1,5%; Mn: 0,4-3,0%; Ni: 0,5-4,0%; Al: 0,01-1,2%; Cr: менее 2,0%; Mo: менее 1,0%; Cu: менее 1,5%; V: менее 0,5%; Nb: менее 0,2%; Ti: менее 0,2%; B: менее 0,01%; Ca: менее 0,01%, при этом остальная часть состоит из железа, остаточных количеств элементов и неизбежных примесей; стадию нагревания, предназначенную для нагрева стального сляба до температуры Tнагрева в диапазоне 950-1350°C; стадию выравнивания температуры; стадию горячей прокатки в диапазоне температур от Ar3 до 1300°C для получения горячекатаного стального материала; и стадию прямой закалки горячекатаного стального материала в диапазоне от температуры нагрева при горячей прокатке до температуры ниже Ms. Образовавшаяся ранее аустенитная зернистая структура полученного стального продукта удлиняется в направлении прокатки так, что аспектное отношение становится равным 1,2 или больше. Однако способ документа EP2789699 не может обеспечивать общее удлинение 15% при наличии прочности на растяжение 1000 МПа.

Задача настоящего изобретения заключается в решении указанных проблем путём изготовления доступной горячекатаной стали, которая одновременно характеризуется:

- пределом текучести 850 МПа или больше, а предпочтительно 880 МПа или больше,

- общим удлинением, равным 15% или больше, а предпочтительно равным 15,5% или больше,

- ударной вязкостью, равной 30 Дж/см2 или больше, измеренной при -40°C, и предпочтительно равной 35 Дж/см2 или больше, измеренной при -40°C.

В предпочтительном варианте осуществления стальные листы, соответствующие данному изобретению, показывают твёрдость, равную 395 BHN или выше, а предпочтительно, равную 410 BHN или выше.

В предпочтительном варианте осуществления стальные листы, соответствующие данному изобретению, также могут демонстрировать прочность при растяжении, равную 1150 МПа или выше.

В предпочтительном варианте осуществления стальные листы, соответствующие изобретению, также могут демонстрировать отношение предела текучести к прочности при растяжении, равное 0,5 или больше.

Предпочтительно, такая сталь также может иметь надлежащую пригодность для формования, в частности, для прокатки, с хорошей свариваемостью.

Другая задача настоящего изобретения состоит также в том, чтобы сделать доступным способ изготовления указанных листов, который является совместимым с традиционными промышленными вариантами применения, при этом одновременно устойчивым к смещениям параметров изготовления.

Горячекатаный стальной лист настоящего изобретения, необязательно, можно покрывать цинком или цинковыми сплавами для повышения его коррозионной стойкости.

Углерод присутствует в стали в количестве от 0,18% до 0,3%. Углерод является элементом, необходимым для увеличения прочности, а также твёрдости стали при помощи образования отпущенного мартенсита. Однако содержание углерода меньше 0,18% не сможет придавать стали настоящего изобретения прочность при растяжении. С другой стороны, при содержании углерода, превышающем 0,3%, сталь показывает плохую точечную свариваемость, а также оно является вредным для ударной вязкости, что ограничивает применение такой стали для производства конструкционных элементов жёлтых или зелёных товаров. Предпочтительное содержание для настоящего изобретения можно поддерживать в диапазоне от 0,19% до 0,28%, а более предпочтительно, от 0,19% до 0,25%.

Содержание марганца в стали настоящего изобретения составляет от 1,8% до 4,5%. Данный элемент является гаммагенным и, следовательно, играет важную роль в регулировании доли остаточного аустенита. Цель добавления марганца заключается в придании стали прокаливаемости в существенной степени. Для обеспечения прочности и прокаливаемости стали было определено количество, составляющее, по меньшей мере, 1,8% масс. марганца. Однако, если содержание марганца составляет больше 4,5%, он производит неблагоприятные воздействия, как например, замедляет превращение аустенита в ходе охлаждения после горячей прокатки. В дополнение к этому, при содержании марганца выше 4,5% он активирует сегрегацию по центральной линии, следовательно, ухудшает формуемость, а также свариваемость настоящей стали. Предпочтительное содержание для настоящего изобретения можно поддерживать в диапазоне от 1,9% до 4,2%, а более предпочтительно от 2% до 4%.

Содержание кремния в стали настоящего изобретения составляет от 0,8% до 2%. Кремний является упрочнителем твёрдого раствора для стали настоящего изобретения. В дополнение к этому, кремний замедляет осаждение цементита, а также предотвращает образование карбидов, хотя часто не может устранять образование карбидов полностью. Следовательно, содержание кремния больше 2% приводит к возникновению такой проблемы, как дефекты поверхности, подобные тигровым полосам, что оказывает неблагоприятное воздействие на сталь настоящего изобретения. С учётом вышесказанного, концентрацию регулируют в рамках верхнего предела, составляющего 2%. Предпочтительное содержание для настоящего изобретения можно поддерживать в диапазоне от 0,9% до 1,9%, а более предпочтительно, от 1% до 1,8%.

Алюминий является элементом, который присутствует в стали настоящего изобретения в количестве от 0,001% до 0,2%. Алюминий представляет собой альфагенный элемент и придаёт пластичность стали настоящего изобретения. Алюминий в стали проявляет тенденцию к связыванию с азотом для образования нитрида алюминия, следовательно, с точки зрения настоящего изобретения, содержание алюминия необходимо поддерживать как можно более низким, а предпочтительно, в диапазоне от 0,02% до 0,06%.

Молибден является существенно важным элементом, содержание которого в стали настоящего изобретения составляет от 0,1% до 1%. Молибден повышает прокаливаемость и вязкость стали настоящего изобретения путём воздействия на образование плёночного аустенита. Для содействия образованию плёночного аустенита и плёночного отпущенного мартенсита требуется минимум 0,1% молибдена. Однако введение молибдена излишне повышает стоимость добавления легирующих элементов, так что по экономическим причинам его содержание ограничивается величиной 1%. Предпочтительный предел для молибдена находится в диапазоне от 0,15% до 0,7%, а более предпочтительно, от 0,15% до 0,6%.

Титан является существенно важным элементом и присутствует в стали настоящего изобретения в количестве от 0,001% до 0,2%. Титан придаёт стали настоящего изобретения прочность за счёт образования карбида. Однако в любом случае, когда титан присутствует в количестве больше 0,2%, он придаёт избыточную прочность и твёрдость стали настоящего изобретения, что снижает вязкость до величины, находящейся за рамками заданных пределов. Предпочтительный предел содержания титана составляет от 0,001% до 0,15%, а более предпочтительно, он составляет от 0,001% до 0,1%.

Фосфорный компонент стали настоящего изобретения содержится в количестве от 0% до 0,09%. Фосфор ухудшает точечную свариваемость, пластичность в горячем состоянии и вязкость, конкретно, вследствие его склонности к сегрегации на границах зёрен или совместной сегрегации с марганцем. По этим причинам его содержание ограничивается величиной 0,02%, а предпочтительно, ниже 0,015%.

Сера не является существенно важным элементом, но может содержаться в стали как примесь, и с точки зрения настоящего изобретения, содержание серы, предпочтительно, по возможности является низким, но составляет 0,09% или меньше в аспекте стоимости изготовления. Кроме того, если в стали имеется более высокое содержание серы, она связывается с образованием сульфидов, в особенности с марганцем, и ослабляет его благоприятное влияние на сталь настоящего изобретения; с учётом вышесказанного, предпочтительным является содержание серы ниже 0,003%.

Содержание азота ограничивается величиной 0,09% во избежание старения материала. Азот образует нитриды, которые придают прочность стали настоящего изобретения за счёт дисперсионного твердения с участием ванадия и ниобия, но в любом случае, при содержании азота, составляющем более 0,09%, он может образовывать большое количество нитридов алюминия, которые являются неблагоприятными для настоящего изобретения. Следовательно, предпочтительный верхний предел для азота составляет 0,01%, ещё предпочтительнее 0,005%.

В предпочтительном варианте осуществления предпочтительно иметь совокупное наличие углерода и марганца, составляющее от 2,3% до 4,5%.

Бор является необязательным элементом стали настоящего изобретения и может присутствовать в количестве от 0,0001% до 0,01%. Бор сообщает прочность стали настоящего изобретения за счёт образования карбидов и нитридов.

Хром является необязательным элементом для настоящего изобретения. В стали настоящего изобретения может содержаться от 0% до 0,5% хрома. Хром представляет собой элемент, который обеспечивает прокаливаемость стали, но содержание хрома, больше 0,5% приводит к появлению совместной сегрегации по центральной линии, аналогично случаю марганца.

Ванадий является необязательным элементом, который может присутствовать в стали настоящего изобретения в количестве от 0% до 0,5%. Ванадий является эффективным в отношении увеличения прочности стали за счёт образования карбидов, нитридов или карбонитридов, а верхний предел составляет 0,5% по экономическим причинам. Указанные карбиды, нитриды или карбонитриды образуются при охлаждении после горячей прокатки. Предпочтительное предельное содержание ванадия составляет от 0,15% до 0,4%, а более предпочтительно, от 0,15% до 0,3%.

Ниобий является необязательным элементом для настоящего изобретения. В стали настоящего изобретения ниобий может содержаться в количестве от 0% до 0,1% и добавляется в сталь настоящего изобретения для образования карбидов или карбонитридов с целью придания прочности стали настоящего изобретения за счёт дисперсионного твердения. Предпочтительное предельное содержание составляет от 0% до 0,05%.

Никель можно добавлять как необязательный элемент в количестве от 0% до 1% для повышения прочности стали настоящего изобретения и улучшения её вязкости. Для достижения таких эффектов предпочтительным является минимальное содержание, составляющее 0,01%. Однако при содержании выше 1% никель обусловливает ухудшение пластичности.

Медь можно добавлять как необязательный элемент в количестве от 0% до 1% для повышения прочности стали настоящего изобретения и улучшения её коррозионной стойкости. Для достижения таких эффектов предпочтительным является минимальное содержание, составляющее 0,01%. Однако при содержании выше 1% медь может ухудшать внешний вид поверхности.

Содержание кальция в стали настоящего изобретения составляет ниже 0,005%. Кальций добавляют к стали настоящего изобретения в предпочтительном количестве от 0,0001 до 0,005% как необязательный элемент, особенно при обработке включений, тормозя таким образом вредные воздействия серы.

Можно добавлять и другие элементы, такие как магний, в следующих массовых соотношениях: магний  0,0010%. Данные элементы делают возможным измельчение зерна в ходе затвердевания, вплоть до указанных максимальных уровней содержания.

0,0010%. Данные элементы делают возможным измельчение зерна в ходе затвердевания, вплоть до указанных максимальных уровней содержания.

Остальная часть композиции стали состоит из железа и неизбежных примесей, образующихся в результате выполнения обработки.

Микроструктура стального листа включает следующее:

Фактор формы для цели настоящего изобретения представляет собой соотношение большой и малой осей микроструктурной составляющей (называемое также аспектным отношением), и оно является безразмерным числом.

Мартенсит присутствует в стали настоящего изобретения, по меньшей мере, в количестве 70%, при этом мартенсит настоящего изобретения состоит из отпущенного мартенсита и свежего мартенсита, причём отпущенный мартенсит является матричной фазой для стали настоящего изобретения. Отпущенный мартенсит стали настоящего изобретения имеет плёночную структуру и конкретно не ограничивается, хотя предпочтительно, чтобы его фактор формы составлял от 4 до 12, а более предпочтительно, от 5 до 11. Отпущенный мартенсит формируется из мартенсита, который образуется при охлаждении после отжига. Затем такой мартенсит отпускают в ходе выдержки при температуре перераспределения. Отпущенный мартенсит стали настоящего изобретения придаёт пластичность и прочность. Предпочтительно, чтобы содержание отпущенного мартенсита составляло больше 70%, а более предпочтительно, больше 75% в долях от площади общей микроструктуры. Свежий мартенсит, необязательно, также может присутствовать в стали настоящего изобретения. Свежий мартенсит может образовываться из остающегося нестабильного остаточного аустенита при охлаждении после стадии перераспределения. Свежий мартенсит может присутствовать в количестве от 0% до 15%, предпочтительно от 0 до 10%, а ещё лучше, свежий мартенсит отсутствует. Фактор формы такого свежего мартенсита составляет от 4 до 12, а более предпочтительно, от 5 до 11.

Остаточный аустенит является существенно важной составляющей микроструктуры стали настоящего изобретения и присутствует в количестве от 8% до 25%. Остаточный аустенит настоящего изобретения придаёт вязкость стали настоящего изобретения. Остаточный аустенит стали настоящего изобретения является плёночным аустенитом с фактором формы от 4 до 12, а более предпочтительно, от 5 до 11. Остаточный аустенит настоящего изобретения присутствует между рейками отпущенного мартенсита или плёнками свежего мартенсита. Плёнки остаточного аустенита предпочтительно имеют толщину от 15 до 120 нанометров. Остаточный аустенит образуется на стадии перераспределения. Предпочтительное содержание остаточного аустенита для настоящего изобретения составляет от 8% до 22%, а более предпочтительно, от 9% до 18%.

В дополнение к описанию вышеупомянутой микроструктуры отметим, что микроструктура горячекатаного стального листа не содержит таких микроструктурных компонентов, как перлит, феррит, бейнит и цементит. Карбиды легирующих элементов, как например, Mo, Fe и других, могли бы присутствовать в стали настоящего изобретения в количестве от 0% до 5%, хотя указанные карбиды являются нежелательными как таковые, поскольку при образовании карбидов расходуется частичное количество углерода, что вредно для стабилизации остаточного аустенита.

Горячекатаный стальной лист, соответствующий изобретению, можно получать любым подходящим способом. Предпочтительный способ состоит в получении полупродукта отливки стали с химическим составом согласно изобретению. Разливку можно выполнять либо в слитках, либо непрерывно в форме тонких слябов или тонких полос, т.е. с толщиной, находящейся в диапазоне приблизительно от 220 мм для слябов до нескольких десятков миллиметров для тонкой полосы.

Например, сляб, имеющий вышеописанный химический состав, изготовляют путём непрерывной разливки, в которой сляб необязательно подвергают прямому мягкому обжатию в ходе процесса непрерывной разливки для исключения сегрегации по центральной линии. Сляб, полученный при помощи процесса непрерывной разливки, можно использовать непосредственно при высокой температуре после непрерывной разливки или можно сначала охлаждать до комнатной температуры, а затем снова нагревать для горячей прокатки.

Сляб снова нагревают до температуры в диапазоне, по меньшей мере, от Ac3 + 50° C до 1300°C. В случае, если температура сляба ниже самого низкого значения Ac3 + 50° C, на прокатном стане прилагается избыточная нагрузка. С учётом вышесказанного, температура сляба является достаточно высокой, так что горячую прокатку можно осуществлять полностью в аустенитном диапазоне. Следует избегать повторного нагревания при температурах выше 1300°C, поскольку это обусловливает потерю производительности, а также является дорогостоящим в промышленном масштабе. С учётом вышесказанного, предпочтительная температура повторного нагрева находится в диапазоне от самого низкого значения Ac3 + 100° C до 1280°C.

Конечная температура горячей прокатки для настоящего изобретения составляет, по меньшей мере, Ac3, предпочтительно от Ac3 до Ac3 + 100° C, более предпочтительно, от 840°C до 980°C, а ещё предпочтительнее, от 850°C до 930°C.

Затем горячекатаную полосу, полученную указанным способом, охлаждают от конечной температуры горячей прокатки до температуры в диапазоне от Ms до 20°C со скоростью охлаждения от 10°C/с до 200°C/с. В предпочтительном варианте осуществления скорость охлаждения для данной стадии охлаждения составляет от 20°C/с до 180°C/с, а более предпочтительно, от 50°C/с до 150°C/с.

Затем горячекатаную полосу, необязательно, можно сворачивать в рулон, при этом температура сворачивания в рулон составляет от 20°C до 450°C.

После этого горячекатаную стальную полосу подвергают термообработке, что сообщает стали настоящего изобретения требуемые механические свойства и микроструктуру.

Горячекатаную стальную полосу нагревают от температуры в диапазоне от Ms-50°C до 20°C вплоть до температуры отжига Tтомл, которая составляет от Ac3 до Ac3 + 250°C, предпочтительно, от Ac3 +10°C до Ac3 + 200°C, причём такое нагревание выполняют со скоростью нагрева HR1, составляющей, по меньшей мере, 1°C/с.

Горячекатаную стальную полосу выдерживают при Tтомл. в течение периода времени от 5 секунд до 1000 секунд для обеспечения полной рекристаллизации и полного превращения в аустенит нагартованной начальной структуры.

Затем горячекатаную стальную полосу охлаждают от температуры Tтомл. до температуры T1 остановки охлаждения, которая находится в диапазоне от Ms-10°C до 50°C, со скоростью охлаждения CR1, составляющей от 0,1°C/с до 150°C/с. В предпочтительном варианте осуществления скорость охлаждения CR1 для такого охлаждения составляет от 0,1°C/с до 120°C/с. Предпочтительная температура T1 находится в диапазоне от Ms-10°C до 100°C. Скорость охлаждения в течение охлаждения после томления должна быть достаточно высокой во избежание превращения аустенита в бейнит с тем, чтобы было доступно достаточное количество углерода для стабилизации плёночного остаточного аустенита на стадии перераспределения. В течение указанной стадии аустенит превращается в мартенсит, в особенности после перехода температуры Ms.

После этого горячекатаную стальную полосу доводят до температуры перераспределения Tперераспр., которая составляет от Ms +150°C до Ms-150°C, и выдерживают горячекатаную стальную полосу при Tперераспр. в течение периода времени от 5 с до 1000 с. Предпочтительный температурный диапазон для Tперераспр. составляет от Ms +100°C до Ms-100°C, а предпочтительная длительность выдерживания при Tперераспр. составляет от 200 с до 1000 с, и более предпочтительно, от 400 с до 1000 с. В ходе указанной стадии углерод мартенсита перераспределяется и потребляется аустенитом для стабилизации при комнатной температуре. Время выдержки горячекатаной полосы при температуре перераспределения предпочтительно выбирают таким образом, чтобы остаточный аустенит имел среднее содержание углерода в аустените, по меньшей мере, 0,9%.

После этого горячекатаную стальную полосу охлаждают до комнатной температуры со скоростью охлаждения CR2, составляющей от 0,1°C/с до 10°C/с, а предпочтительно от 0,1°C/с до 5°C/с для получения горячекатаного стального листа. В ходе указанного охлаждения из некоторой части остаточного нестабильного аустенита может образовываться свежий мартенсит. Горячекатаный стальной лист, полученный таким образом, имеет толщину предпочтительно от 2 мм до 25 мм, а более предпочтительно, от 2 мм до 20 мм, а ещё предпочтительнее, от 4 мм до 15 мм.

Примеры

Следующие ниже результаты испытаний, примеры, иллюстративное пояснение примеров и таблицы, которые представлены в настоящем документе, являются неограничивающими по характеру и должны рассматриваться как приведённые только в целях иллюстрации, и они будут отображать преимущественные признаки настоящего изобретения.

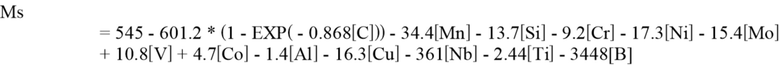

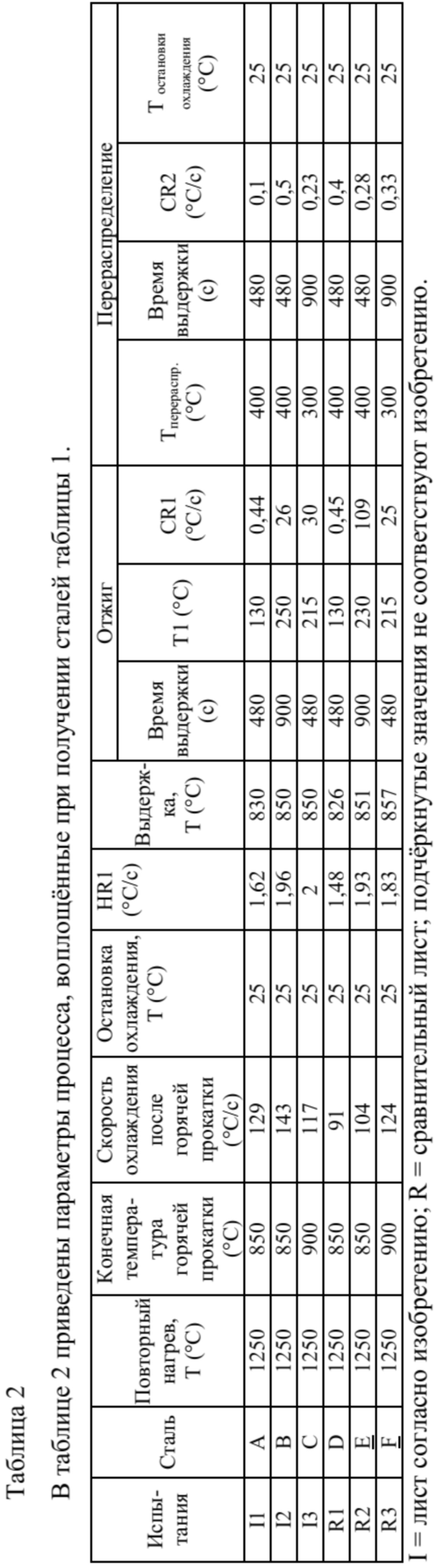

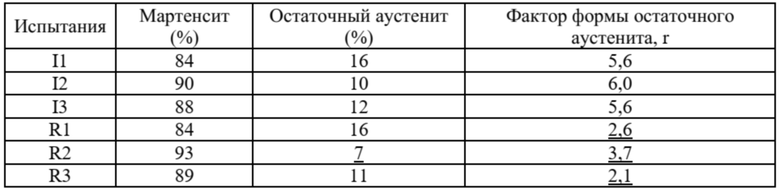

Составы стальных листов, изготовленных из сталей различных составов, представлены в таблице 1, при этом стальные листы получены в соответствии с параметрами процесса, приведёнными в таблице 2, соответственно. Далее, в таблице 3 показаны микроструктуры стальных листов, полученных в ходе испытаний, а в таблице 4 приведён результат оценок достигнутых свойств.

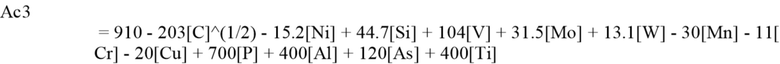

Ac3 рассчитывают с использованием следующей формулы:

Ms рассчитывают с использованием следующей формулы:

в которых содержания элементов выражены в массовых процентах от массы горячекатаного стального листа.

Таблица 3

В таблице 3 приведены в качестве примеров результаты испытаний, проведённых в соответствии со стандартами при использовании различных микроскопов, таких как сканирующий электронный микроскоп, или рентгеновского дифрактометра для определения микроструктур сталей, как соответствующих изобретению, так и сравнительных.

Данные результаты представлены в настоящем документе:

I = лист согласно изобретению; R = сравнительный лист; подчёркнутые значения не соответствуют изобретению.

Таблица 4

В таблице 4 приведены в качестве примеров механические свойства сталей, как соответствующих изобретению, так и сравнительных. С целью определения прочности при растяжении, предела текучести и общего удлинения проводили испытания на растяжение в соответствии со стандартами NBN EN ISO6892-1 с использованием образцов для растяжения типа A25. Вязкость проверяли способом испытания по Шарпи, выполняемым в соответствии со стандартом ISO 148-1. Результаты различных механических испытаний, проведённых в соответствии со стандартами, представлены ниже.

I = лист согласно изобретению; R = сравнительный лист; подчёркнутые значения не соответствуют изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМИЧЕСКИ ОБРАБОТАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2832040C1 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2775990C1 |

| ХОЛОДНОКАТАНЫЙ, ОТОЖЖЁННЫЙ СТАЛЬНОЙ ЛИСТ ИЛИ ГОРЯЧЕПРЕССОВАННАЯ, ОТОЖЖЁННАЯ СТАЛЬНАЯ ДЕТАЛЬ | 2021 |

|

RU2810466C1 |

| ТЕРМООБРАБОТАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2824080C1 |

| ХОЛОДНОКАТАНАЯ МАРТЕНСИТНАЯ СТАЛЬ И СПОСОБ ПОЛУЧЕНИЯ УКАЗАННОЙ СТАЛИ | 2020 |

|

RU2802417C2 |

| ХОЛОДНОКАТАНЫЙ И ПОКРЫТЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2788613C1 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2834434C1 |

| ХОЛОДНОКАТАНАЯ МАРТЕНСИТНАЯ СТАЛЬ И СПОСОБ ПОЛУЧЕНИЯ МАРТЕНСИТНОЙ СТАЛИ | 2020 |

|

RU2785760C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2831670C1 |

| ХОЛОДНОКАТАНЫЙ И ПОКРЫТЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2795439C1 |

Изобретение относится к области металлургии, а именно к получению горячекатаного стального листа, используемого в качестве конструкционного материала или для изготовления промышленного оборудования. Горячекатаный стальной лист имеет состав, включающий в себя следующие элементы, мас.%: 0,18 ≤ углерод ≤ 0,3, 1,8 ≤ марганец ≤ 4,5, 0,8 ≤ кремний ≤ 2, 0,001 ≤ алюминий ≤ 0,2, 0,1 ≤ молибден ≤ 1, 0,001 ≤ титан ≤ 0,2, 0 ≤ фосфор ≤ 0,09, 0 ≤ сера ≤ 0,09, 0 ≤ азот ≤ 0,09, при необходимости по меньшей мере один из следующих элементов: 0,0001 ≤ бор ≤ 0,01, 0 ≤ хром ≤ 0,5, 0 ≤ ниобий ≤ 0,1, 0 ≤ ванадий ≤ 0,5, 0 ≤ никель ≤ 1, 0 ≤ медь ≤ 1, 0 ≤ кальций ≤ 0,005 и 0 ≤ магний ≤ 0,0010, остальное - железо и неизбежные примеси. Микроструктура стального листа содержит в долях площади по меньшей мере 75% мартенсита, состоящего из отпущенного мартенсита и свежего мартенсита, и от 8 до 25% остаточного аустенита, причем аспектное отношение остаточного аустенита составляет от 4 до 12. Лист обладает требуемым комплексом механических свойств. 2 н. и 14 з.п. ф-лы, 4 табл.

1. Горячекатаный стальной лист, имеющий состав, включающий в себя следующие элементы, мас.%:

0,18% ≤ углерод ≤ 0,3%;

1,8% ≤ марганец ≤ 4,5%;

0,8% ≤ кремний ≤ 2%;

0,001% ≤ алюминий ≤ 0,2%;

0,1% ≤ молибден ≤ 1%;

0,001% ≤ титан ≤ 0,2%;

0% ≤ фосфор ≤ 0,09%;

0% ≤ сера ≤ 0,09%;

0% ≤ азот ≤ 0,09%,

и может содержать один или несколько из следующих необязательных элементов:

0,0001% ≤ бор ≤ 0,01%;

0% ≤ хром ≤ 0,5%;

0% ≤ ниобий ≤ 0,1%;

0% ≤ ванадий ≤ 0,5%;

0% ≤ никель ≤ 1%;

0% ≤ медь ≤ 1%;

0% ≤ кальций ≤ 0,005%;

0 % ≤ магний ≤ 0,0010%,

причем остальная часть состава состоит из железа и неизбежных примесей, при этом микроструктура указанного стального листа содержит в долях площади по меньшей мере 75% мартенсита, состоящего из отпущенного мартенсита и свежего мартенсита, и от 8 до 25% остаточного аустенита, причем аспектное отношение остаточного аустенита составляет от 4 до 12.

2. Горячекатаный стальной лист по п. 1, состав которого содержит от 0,9 до 1,9% кремния.

3. Горячекатаный стальной лист по п. 1 или 2, состав которого содержит от 0,19 до 0,28% углерода.

4. Горячекатаный стальной лист по п. 3, состав которого содержит от 0,001 до 0,15% титана.

5. Горячекатаный стальной лист по любому из пп. 1-4, состав которого содержит от 1,9 до 4,2% марганца.

6. Горячекатаный стальной лист по любому из пп. 1-5, состав которого содержит от 0,15 до 0,7% молибдена.

7. Горячекатаный стальной лист по любому из пп. 1-6, состав которого содержит от 0,02 до 0,06% алюминия.

8. Горячекатаный стальной лист по любому из пп. 1-7, в котором совокупное количество углерода и марганца составляет от 2,3 до 4,5%.

9. Горячекатаный стальной лист по любому из пп. 1-8, в котором количество остаточного аустенита составляет от 8 до 22%.

10. Горячекатаный стальной лист по любому из пп. 1-9, при этом указанный стальной лист имеет предел текучести 850 МПа или выше, а общее удлинение составляет 15% или больше.

11. Горячекатаный стальной лист по п. 10, при этом указанный стальной лист имеет предел текучести 880 МПа или выше.

12. Горячекатаный стальной лист по любому из пп. 1-11, в котором аспектное отношение отпущенного мартенсита и остаточного аустенита составляет от 5 до 11.

13. Способ получения горячекатаного стального листа, включающий следующие последовательные стадии:

предоставление стального полупродукта с химическим составом в соответствии с любым из пп. 1-8;

нагревают указанный полупродукт до температуры в диапазоне от Ac3 +50 до 1300°C;

прокатывают указанный полупродукт в аустенитном диапазоне, в котором конечная температура горячей прокатки составляет по меньшей мере Ac3 для получения горячекатаной стальной полосы;

затем охлаждают указанную горячекатаную полосу от конечной температуры горячей прокатки до температуры в диапазоне от Ms до 20°C, со скоростью охлаждения от 10 до 200°C/с;

затем горячекатаную стальную полосу, необязательно, сворачивают в рулон при температуре сворачивания в рулон, находящейся в диапазоне от 20 до 450°C;

после этого нагревают указанную горячекатаную полосу со скоростью нагревания HR1 по меньшей мере 1°C/с от температуры, находящейся в диапазоне от Ms-50 до 20°C, до температуры Tтомл, составляющей от Ac3 до Ac3+250°C, при которой её выдерживают в течение периода времени от 5 до 1000 с;

затем охлаждают указанную горячекатаную полосу, при этом охлаждение начинают от температуры Tтомл и охлаждают до температуры T1 остановки охлаждения, составляющей от Ms-10 до 50°C, со скоростью охлаждения CR1, составляющей от 0,1 до 150°C/с;

далее доводят температуру горячекатаной полосы от значения T1 до температуры Tперераспр, находящейся в диапазоне от Ms-150°C до Ms +150°C, при которой горячекатаную стальную полосу выдерживают в течение периода времени от 5 до 1000 с;

после этого охлаждают горячекатаную стальную полосу до комнатной температуры со скоростью охлаждения CR2, составляющей от 0,1 до 10°C/с для получения горячекатаного стального листа.

14. Способ по п. 13, в котором конечная температура горячей прокатки составляет от 840 до 980°C.

15. Способ по п. 13 или 14, в котором скорость охлаждения в ходе охлаждения после горячей прокатки составляет от 20 до 180°C/с.

16. Способ по любому из пп. 13-15, в котором температура Tперераспр составляет от Ms+100°C до Ms-100°C.

| EP 3282030 A1, 14.02.2018 | |||

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2562574C2 |

| СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ НА РАСТЯЖЕНИЕ, ОБЛАДАЮЩАЯ ПРИЕМЛЕМОЙ СТОЙКОСТЬЮ К ЗАМЕДЛЕННОМУ РАЗРУШЕНИЮ, И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2008 |

|

RU2442839C2 |

| EP 2871254 A1, 13.05.2015. | |||

Авторы

Даты

2024-03-13—Публикация

2020-12-15—Подача