Область техники, к которой относится изобретение

Изобретение относится к сталям с высокой прочностью на растяжение, обладающим приемлемой стойкостью к разрушению, и к сталям, обладающим приемлемой стойкостью к разрушению, предел прочности на растяжение которых равен 600 МПа или выше, в частности 900 МПа или выше, а также к способам производства таких сталей.

Уровень техники

В последнее время в таких областях применения сталей, как строительная техника (например, тягачи и шасси для кранов), резервуары, напорные трубы и трубопроводы, увеличивающийся размер конструкций заставляет упрочнять стали, и при этом эксплуатационная среда таких сталей становится все более и более жесткой.

Однако широко известно, что упрочнение сталей и более агрессивная эксплуатационная среда повышают вероятность замедленного разрушения сталей. Например, в области создания болтов с высокой прочностью на растяжение JIS (Японские промышленные стандарты) В 1186 F11T рекомендуется по мере возможности избегать использования болтов F11T (предел прочности на растяжение от 1100 до 1300 Н/мм2), и это показывает, что применение высокопрочных сталей является ограниченным.

С учетом этого были предложены способы производства сталей с приемлемой стойкостью к разрушению в публикациях, включающих опубликованную японскую не прошедшую экспертизу патентную заявку №Н3-243745, опубликованную японскую не прошедшую экспертизу патентную заявку №2003-73737, опубликованную японскую не прошедшую экспертизу патентную заявку №2003-239041, опубликованную японскую не прошедшую экспертизу патентную заявку №2003-253376 и опубликованную японскую не прошедшую экспертизу патентную заявку №2003-321743. Упомянутые способы основаны на различных приемах, таких как оптимизация компонентов, упрочнение границ зерен, уменьшение размеров кристаллических зерен, использование связывающих водород центров, регулирование структурной морфологии и тонкое диспергирование карбидов.

Однако, способы, описанные в перечисленных выше публикациях, включающих опубликованную японскую не прошедшую экспертизу патентную заявку №Н3-243745, опубликованную японскую не прошедшую экспертизу патентную заявку №2003-73737, опубликованную японскую не прошедшую экспертизу патентную заявку №2003-239041, опубликованную японскую не прошедшую экспертизу патентную заявку №2003-253376 и опубликованную японскую не прошедшую экспертизу патентную заявку №2003-321743, не дают достаточно прочных сталей, обладающих таким уровнем стойкости к замедленному разрушению, который требуется в тех применениях, где эти стали подвергаются воздействию высокоагрессивных сред. Таким образом, имеется спрос на стали, обладающие как улучшенной стойкостью к замедленному разрушению, так и высоким уровнем прочности на растяжение, в частности с пределом прочности на растяжение 900 МПа или выше, и на способы производства таких сталей.

Настоящее изобретение выполнено с учетом этих обстоятельств, и целью его является создание стали с высокой прочностью на растяжение, обладающей стойкостью к замедленному разрушению, лучшей, чем у известных сталей, предел прочности на растяжение которой равен 600 МПа или выше, в частности 900 МПа или выше, а также способа производства такой стали.

Раскрытие изобретения

Замедленные разрушения возникают тогда, когда водород, способный диффундировать в стали, т.е. так называемый диффундирующий водород, собирается в зоне концентрации напряжений и достигает порогового значения материала. Это пороговое значение зависит от прочности материала, его структуры и других параметров.

Как правило, замедленное разрушение высокопрочных сталей начинается от неметаллических включений, таких как MnS, и распространяется вдоль границ зерен, таких как границы начальных аустенитных зерен.

Таким образом, пути улучшения стойкости к замедленному разрушению включают в себя уменьшение количества неметаллических включений, таких как MnS, и упрочнение границ начальных аустенитных зерен.

Принимая во внимание изложенное выше, авторы изобретения провели интенсивные исследования с целью улучшения стойкости сталей к замедленному разрушению и установили, что стали с высокой прочностью на растяжение, обладающие стойкостью к замедленному разрушению, лучшей, чем у известных сталей, могут быть получены на основе следующих принципов: уменьшение количества Р и S, которые являются примесными элементами, а также удлинение кристаллических зерен и введение полос скольжения с помощью прокатки не подвергнутых рекристаллизации областей могут предотвратить образование MnS, неметаллических включений; уменьшение плотности заполнения граничных зон зерен фосфором, который является примесным элементом, сконцентрированным в граничных зонах начальных аустенитных зерен, следствием чего может стать уменьшение количества осадков цементита, образующихся в граничных зонах пластинок, может предотвратить снижение прочности границ начальных аустенитных зерен.

Настоящее изобретение выполнено на основе указанных выше обнаруженных фактов и дополнено дополнительными выводами. Более конкретно, настоящее изобретение состоит в следующем:

1. Сталь с высокой прочностью на растяжение, обладающая хорошей стойкостью к замедленному разрушению, содержащая элементы (мас.%) C: от 0,02 до 0,25%, Si: от 0,01 до 0,8%, Mn: от 0,5 до 2,0%, Al: от 0,005 до 0,1%, N: от 0,0005 до 0,008%, P: 0,02% или ниже, S: 0,004% или ниже и остальное Fe и неизбежные примеси, у которой средний коэффициент пропорциональности начальных аустенитных зерен, рассчитанный по всей толщине, составляет не менее трех.

2. Сталь с высокой прочностью на растяжение согласно пункту 1, содержащая S: 0,003% или ниже, у которой доля заполнения цементитом покрытия на границе пластинок равна 50% или ниже.

3. Сталь с высокой прочностью на растяжение, обладающая приемлемой стойкостью к замедленному разрушению, согласно пункту 1 или 2, дополнительно содержащая (мас.%) один или более из Mo: 1% или менее, Nb: 0,1% или менее, V: 0,5% или менее, Ti: 0,1% или менее, Cu: 2% или менее, Ni: 4% или менее, Cr: 2% или менее и W: 2% или менее.

4. Сталь с высокой прочностью на растяжение, обладающая приемлемой стойкостью к замедленному разрушению, согласно пунктам 1-3, дополнительно содержащая один или более из B: 0,003% или менее, Ca: 0,01% или менее, РЗМ (редкоземельные металлы): 0,02% или менее и Mg: 0,01% или менее.

5. Сталь с высокой прочностью на растяжение, обладающая приемлемой стойкостью к замедленному разрушению, согласно любому из пунктов 1-4, в которую вводят водород, и содержащийся в стали водород запирают с помощью цинкования, причем показатель надежности стойкости к замедленному разрушению, рассчитанный с использованием приведенной ниже формулы, составляет, по меньшей мере, 75%, если тест на скорость медленной деформации выполняют при скорости деформации, установленной на 1·10-3/сек или ниже,

при этом показатель надежности стойкости к замедленному разрушению (%)=100×(X1/X0),

где Х0 обозначает уменьшение площади образца, по существу свободной от диффундирующего водорода, и

X1 обозначает уменьшение площади образца, содержащего диффундирующий водород.

6. Сталь с высокой прочностью на растяжение согласно пункту 5, у которой показатель надежности стойкости к замедленному разрушению равен, по меньшей мере, 80%.

7. Способ производства стали с высокой прочностью на растяжение, обладающей приемлемой стойкостью к замедленному разрушению, согласно пункту 5, включающий стадию разливки стали, имеющей состав согласно любому из пунктов 1-4; стадию защиты стали от охлаждения до температуры превращения Ar3 или ниже или для подогрева стали до температуры, равной или выше температуры превращения Ас3; стадию горячей прокатки для достижения заданной толщины стали, включая прокатку, проводимую при степени обжатия прокатки для не подвергнутых рекристаллизации областей, установленной на 30% или выше; стадию охлаждения стали от температуры, равной или выше температуры превращения Ar3, до температуры, равной или выше 350°С, при скорости охлаждения 1°С/сек или более; и стадию отпуска стали при температуре, равной или выше температуры превращения Ac1.

8. Способ согласно пункту 7, в котором сталь отпускают при температуре, равной или ниже температуры превращения Ac1, для получения стали с высокой прочностью на растяжение, обладающей приемлемой стойкостью к замедленному разрушению, согласно пункту 6, где нагревательное устройство, установленное на производственной линии, включающей в себя прокатный стан и охлаждающее устройство, используют для нагрева стали от 370°С до заданной температуры отпуска, равной или ниже температуры превращения Ac1, при поддержании средней скорости нагрева для нагрева середины толщины стали, равной 1°С/сек или выше, в результате чего максимальная температура отпуска в середине толщины стали равна 400°С или выше.

9. Способ согласно пункту 8, в котором сталь отпускают при температуре, равной или ниже температуры превращения Ac1, для получения стали с высокой прочностью на растяжение, обладающей хорошей стойкостью к замедленному разрушению, согласно пункту 6, где сталь нагревают от температуры начала отпуска до 370°С со средней скоростью нагрева для нагрева середины толщины стали, поддерживаемой равной 2°С/сек или выше.

Настоящее изобретение позволяет производить стали с высокой прочностью на растяжение, обладающие великолепной стойкостью к замедленному разрушению и пределом прочности на растяжение, равным 600 МПа или выше, в частности 900 МПа или выше, и, таким образом, может быть широко применимо в промышленности.

Краткое описание чертежей

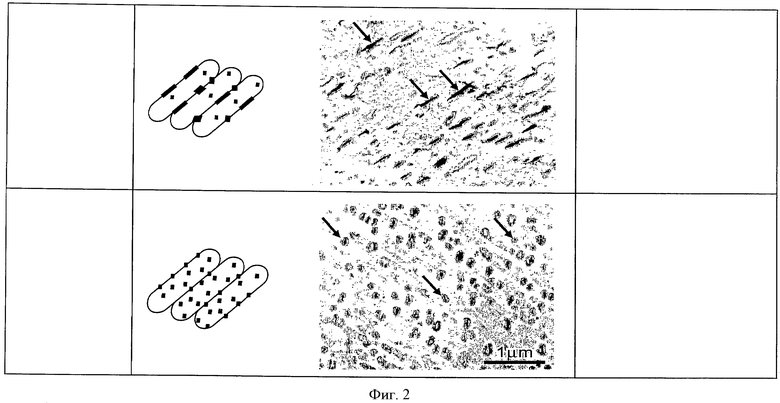

Фиг.1 - схематическая диаграмма мартенситной структуры согласно настоящему изобретению.

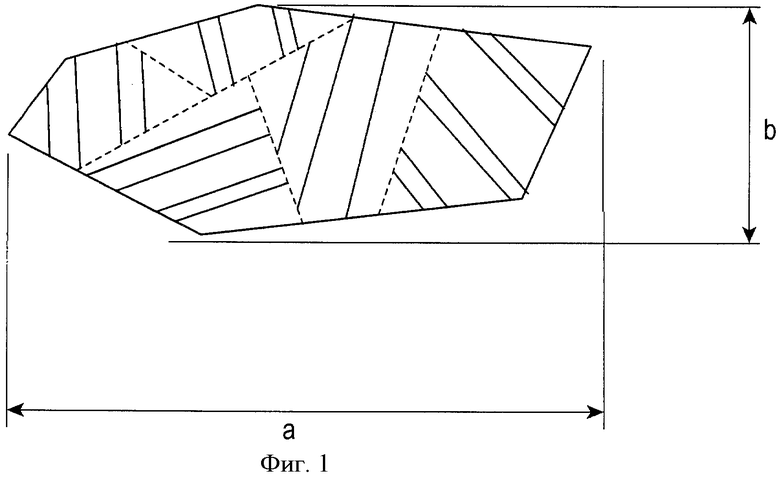

Фиг.2 - схематическая диаграмма и снимки трансмиссионной электронной микроскопии (ТЭМ) (выбранные репродукции), показывающие цементитные осадки, образовавшиеся в граничных зонах пластинок в процессе отпуска при медленном нагреве и отпуска при быстром нагреве согласно настоящему изобретению.

Осуществление изобретения

Компоненты состава

Приведенные ниже данные показывают причины ограничений компонентов, применяемых в настоящем изобретении. Все процентные содержания, представляющие относительные доли химических компонентов, даются в процентах по массе.

С: от 0,02 до 0,25%

С обеспечивает прочность. С при его содержании в количестве менее 0,02% производил бы недостаточный эффект, в то время как С, содержащийся в количестве более 0,25%, привел бы к пониженной ударной вязкости базового материала и зоны, подвергнутой воздействию сварочного тепла, и к значительной ухудшенной свариваемости. По этой причине содержание С должно быть в пределах от 0,02 до 0,25% и предпочтительно лежит в пределах от 0,05 до 0,20%.

Si: от 0,01 до 0,8%

Si используют в качестве раскисляющего материала и усиливающего элемента в сталеплавильном процессе. Si при его содержании в количестве менее 0,01% оказывал бы недостаточный эффект, в то время как Si, содержащийся в количестве более 0,8%, сделал бы хрупкими граничные зоны зерен, что способствовало бы развитию замедленных разрушений. По этой причине содержание Si должно быть в пределах от 0,01 до 0,8% и предпочтительно лежит в пределах от 0,1 до 0,5%.

Mn: от 0,5 до 2,0%

Mn обеспечивает прочность и на стадии отпуска концентрируется в цементите, предотвращая его укрупнение благодаря диффузии в виде замещающих атомов, в результате чего ограничивается скорость роста цементита. Mn при его содержании менее 0,5% оказывал бы недостаточный эффект, в то время как Mn, содержащийся в количестве более 2,0%, привел бы к понижению ударной вязкости зон, подвергнутых воздействию сварочного тепла, и к значительно ухудшенной свариваемости. По этой причине содержание Mn должно быть в пределах от 0,5 до 2,0% и предпочтительно лежит в пределах от 0,7 до 1,8%.

Al: от 0,005 до 0,1%

Al добавляют в качестве раскисляющего материала, обладающего также эффектом уменьшения диаметра кристаллических зерен. Al при его содержании в количестве менее 0,005% оказывал бы недостаточный эффект, в то время как Al, содержащийся в количестве более 0,1%, повысил бы риск поверхностных дефектов у получаемой стали. По этой причине содержание Al должно быть в пределах от 0,005 до 0,1% и предпочтительно лежит в пределах от 0,01 до 0,05%.

N: от 0,0005 до 0,008%

N связывается с Ti или подобным ему элементом с образованием нитридов, которые уменьшают размер образующихся структур, улучшая тем самым ударную вязкость базового материала и зон, подвергнутых воздействию сварочного тепла. N при его содержании в количестве менее 0,0005% повлек бы недостаточное размельчение образующихся структур, в то время как N, содержащийся в количестве более 0,008%, привел бы к повышенному количеству твердого раствора N, уменьшая тем самым ударную вязкость базового материала и зон, подвергнутых воздействию сварочного тепла. По этой причине содержание N должно быть в пределах от 0,0005 до 0,008% и предпочтительно лежит в пределах от 0,001 до 0,005%.

P: 0,02% или менее

P, который является примесным элементом, часто концентрируется в процессе отпуска в граничных зонах кристаллических зерен, таких как начальный аустенит. Р при его содержании в количестве более 0,02% привел бы к ослаблению связей между соседними кристаллическими зернами, понижая тем самым низкотемпературную ударную вязкость и стойкость к замедленному разрушению. По этой причине содержание Р должно быть равным 0,02% или менее, и оно предпочтительно равно 0,015% или менее.

S: 0,004% или менее

S, которая является примесным элементом, часто образует неметаллические включения, MnS. S при ее содержании в количестве более 0,004% образовала бы обширное количество включений и, таким образом, понизила бы стойкость к вязкому разрушению. По этой причине содержание S должно быть равным 0,004% или менее, и оно предпочтительно равно 0,003% или менее.

Для создания требуемых свойств стали в настоящем изобретении могут быть добавлены следующие компоненты.

Mo: 1% или менее

Mo обладает эффектом улучшения закалочных свойств и прочности, образуя карбиды, которые связывают диффундирующий водород и усиливают стойкость к замедленному разрушению. Для достижения этих эффектов содержание Mo составляет преимущественно 0,05% или более. Однако добавление Mo до содержания более 1% было бы неэкономичным. Следовательно, в случае добавлении Мо его содержание должно быть равным 1% или менее и предпочтительно 0,8% или менее. Следует отметить, что Мо обладает эффектом улучшения стойкости к размягчению при отпуске и, таким образом, обеспечению прочности, равной 900 МПа или выше, и при этом предпочтительное содержание Mo равно 0,2% или более.

Nb: 0,1% или менее

Nb является микролегирующим элементом, который улучшает прочность и образует карбиды, нитриды и карбонитриды, которые связывают диффундирующий водород и усиливают стойкость к замедленному разрушению. Для достижения этих эффектов содержание Nb составляет преимущественно 0,01% или более. Однако добавление Nb в количествах более 0,1% привело бы к пониженной ударной вязкости зон, подвергнутых воздействию сварочного тепла. По этой причине в случае добавления Nb его содержание должно составлять 0,1% или меньше, и оно предпочтительно равно 0,05% или меньше.

V: 0,5% или меньше

V является микролегирующим элементом, который улучшает прочность и образует карбиды, нитриды и карбонитриды, связывающие диффундирующий водород и усиливающие стойкость к замедленному разрушению. Для достижения этих эффектов содержание V составляет преимущественно 0,02% или более. Однако добавление V в количествах более 0,5% привело бы к пониженной ударной вязкости зон, подвергнутых воздействию сварочного тепла. По этой причине в случае добавления Nb его количество должно составлять 0,5% или меньше, и оно предпочтительно равно 0,1% или меньше.

Ti: 0,1% или меньше

При горячей прокатке или сварке Ti образует TiN, в результате чего предотвращается рост аустенитных зерен, что улучшает ударную вязкость базового материала и зон, подвергнутых воздействию сварочного тепла, и образует карбиды, нитриды и карбонитриды, которые связывают диффундирующий водород и усиливают стойкость к замедленному разрушению. Для достижения этих эффектов содержание Ti составляет преимущественно 0,005% или более. Однако добавление Ti в количествах более 0,1% привело бы к пониженной ударной вязкости зон, подвергнутых воздействию сварочного тепла. По этой причине в случае добавления Ti его содержание должно составлять 0,1% или меньше, и оно предпочтительно равно 0,05% или меньше.

Cu: 2% или менее

Cu обладает эффектом улучшения прочности путем упрочнения твердого раствора и усиления выделения. Этот эффект достигается тогда, когда содержание Cu составляет преимущественно 0,05% или более. Однако добавление Cu в количествах более 2% повысило бы риск горячего разрыва, который имеет место при нагреве слябов или при сварке. По этой причине в случае добавления Cu ее количество должно составлять 2% или менее и предпочтительно равно 1,5% или менее.

Ni: 4% или менее

Ni обладает эффектом улучшения ударной вязкости и закалочных характеристик. Этот эффект достигается тогда, когда содержание Ni составляет преимущественно 0,3% или более. Однако добавление Ni в количествах более 4% было бы неэкономичным. По этой причине в случае добавления Ni его содержание должно составлять 4% или менее, и оно предпочтительно равно 3,8% или менее.

Cr: 2% или менее

Cr обладает эффектом улучшения прочности и ударной вязкости и превосходен в отношении высокотемпературных прочностных характеристик. Кроме того, на стадии отпуска Cr концентрируется в цементите, предотвращая тем самым его укрупнение благодаря диффузии в виде замещающих атомов, в результате чего скорость роста цементита ограничивается. Таким образом, предпочтительно при возможности добавлять Cr в целях улучшения прочности, предотвращения укрупнения цементита и, в особенности, достижения предела прочности на растяжение, равного 900 МПа или выше, при содержании Cr 0,3% или более. Однако добавление Cr в количествах более 2% привело бы к ухудшенной свариваемости. По этой причине в случае добавления Cr его содержание должно составлять 2% или менее, и оно предпочтительно равно 1,5% или менее.

W: 2% или менее

W обладает эффектом улучшения прочности. Этот эффект достигается тогда, когда содержание W составляет преимущественно 0,05% или более. Однако добавление W в количествах более 2% привело бы к ухудшенной свариваемости. По этой причине в случае добавления W его содержание должно составлять 2% или менее.

В: 0,003% или менее

В обладает эффектом улучшения закалочных характеристик. Этот эффект достигается тогда, когда содержание В составляет преимущественно 0,0003% или более. Однако добавление В в количествах более 0,003% привело бы к ухудшенной ударной вязкости. По этой причине в случае добавления В его содержание должно составлять 0,003% или менее.

Са: 0,01% или менее

Са является элементом, существенным для регулирования морфологии сульфидных включений. Этот эффект достигается тогда, когда содержание Са составляет преимущественно 0,0004% или более. Однако добавление Са в количествах более 0,01% привело бы к ухудшенным чистоте поверхности и стойкости к замедленному разрушению. По этой причине в случае добавления Са его количество должно составлять 0,01% или менее.

РЗМ: 0,02% или меньше

РЗМ (РЗМ - аббревиатура, обозначающая редкоземельные металлы) образуют в стали оксисульфиды РЗМ (редкоземельных металлов), а именно PЗM(O,S), в результате чего на границах кристаллических зерен уменьшается количество твердорастворной S, благодаря чему повышается стойкость к растрескиванию при снятии напряжений или, иными словами, стойкость к растрескиванию при послесварочной термообработке. Этот эффект достигается тогда, когда содержание РЗМ составляет преимущественно 0,001% или более. Однако добавление РЗМ в количествах более 0,02% привело бы ухудшению качества материала из-за значительного отложения оксисульфидов РЗМ на выделяющихся кристаллических полосах. По этой причине в случае добавления РЗМ его содержание должно составлять 0,02% или менее.

Mg: 0,01% или менее

Mg используют в некоторых случаях в качестве агента обессеривания горячего металла. Этот эффект достигается тогда, когда содержание Mg составляет преимущественно 0,001% или более. Однако добавление Mg в количествах более 0,01% привело бы к ухудшенной чистоте поверхности. По этой причине в случае добавления Mg его коэффициент содержания должен составлять 0,01% или менее.

Микроструктура

Причины ограничений применяемой в настоящем изобретении микроструктуры являются следующими.

Образцовыми структурами высокопрочной стали согласно настоящему изобретению являются мартенсит и бейнит. В частности, мартенситная структура согласно настоящему изобретению имеет (как это показано на схематической структурной диаграмме фиг.1) тонкую и сложную морфологию, в которой наложены одно на другое множество из четырех типов характеристических структурных элементов (начальный аустенит, пакеты, блоки и пластинки). Описываемые в заявке пластинки определяются как области, каждая из которых состоит из совокупности параллельных пластинок, имеющих одну и ту же плоскость Габитуса. Блоки состоят из совокупности параллельных пластинок, имеющих одинаковую ориентацию.

В настоящем изобретении средний коэффициент пропорциональности начальных аустенитных зерен, рассчитанный по всей толщине стали (на фиг.1 отношение a/b, т.е. главной оси а к малой оси b в начальном аустенитном зерне), равен, по меньшей мере, трем и предпочтительно, по меньшей мере, четырем.

Коэффициент пропорциональности начального аустенитного зерна, равный, по меньшей мере, трем, уменьшает долю заполнения фосфором, концентрирующимся в граничных зонах начальных аустенитных зерен, зерен пакетов и т.п., улучшая тем самым низкотемпературную ударную вязкость и стойкость к замедленному разрушению, причем такие микроструктуры, распространяясь по всей толщине стали, обеспечивают получение однородной стали, обладающей описанными выше свойствами.

Для измерения коэффициента пропорциональности начальных аустенитных зерен начальные аустенитные зерна проявляют с использованием, например, пикриновой кислоты, после чего проводят анализ изображений, чтобы получить выборку средних коэффициентов пропорциональности из, например, 500 или более начальных аустенитных зерен.

В настоящем изобретении состояние, при котором рассчитанный по всей толщине средний коэффициент пропорциональности начальных аустенитных зерен равен, по меньшей мере, трем, означает, что средний коэффициент пропорциональности, рассчитанный по значениям, полученным при указанных ниже положениях, равен, по меньшей мере, трем и, преимущественно, по меньшей мере, четырем: 1 мм вглубь от поверхности стали, положения, расположенные на 1/4, 1/2 и 1/3 толщины стали и 1 мм вглубь от обратной поверхности стали.

В дополнение к описанным выше обнаруженным фактам авторы изобретения установили, что уменьшение доли цементита, осаждающегося в граничных зонах между множеством тонких пластинок, образующихся в блоках, иллюстрируемых на фиг.1 (далее называемой долей заполнения цементитом), до 50% или менее предотвращает, в частности, уменьшение прочности границ начальных аустенитных зерен и, таким образом, повышает стойкость к замедленному разрушению. Предпочтительно, чтобы доля заполнения цементитом в граничных зонах пластинок составляла 30% или меньше. На фиг.2 приведена схематическая диаграмма и снимки трансмиссионной электронной микроскопии, демонстрирующие осадки цементита, образовавшиеся в граничных зонах пластинок.

Доля заполнения цементитом границ пластинок определяется визуализацией структуры, проявленной с помощью нитала (раствора азотной кислоты с каким-нибудь спиртом) с использованием сканирующего электронного микроскопа, как показано на фиг.2; анализом, например, 50 или более пластинок на полученном снимке на соотношение длин образовавшихся цементитных осадков вдоль границ пластинок (Lcementite) и длин границ пластинок (Llath); делением суммы длин цементита вдоль границ пластинок на сумму длин границ пластинок и последующим умножением частного от деления на 100.

Показатель надежности стойкости к замедленному разрушению

В настоящем изобретении может быть также предусмотрено введение в сталь водорода и в этом случае содержащийся в стали водород запирают путем цинкования, причем показатель надежности стойкости к замедленному разрушению, рассчитанный с использованием приведенной ниже формулы, составляет, по меньшей мере, 75% и, предпочтительно, по меньшей мере, 85%, если тест на скорость медленной деформации выполняют при скорости деформации, установленной на 1·10-3/сек или ниже,

при этом показатель надежности стойкости к замедленному разрушению (%)=100(X1/X0),

где Х0 обозначает уменьшение площади образца, по существу свободной от диффундирующего водорода, и

X1 обозначает уменьшение площади образца, содержащего диффундирующий водород.

Показатель надежности стойкости к замедленному разрушению является количественной мерой стойкости к замедленному разрушению стали, и чем выше этот показатель, тем выше стойкость к замедленному разрушению. В случае практического применения стали в нормальных атмосферных условиях показатель надежности стойкости к замедленному разрушению для достаточно высокой стойкости к замедленному разрушению равен 75% или выше и преимущественно 80% или выше. В некоторых случаях, однако, стали с пределом прочности на растяжение, меньшим 1200 МПа, могли бы применяться в жестких условиях, таких как агрессивная окружающая среда и пониженные температуры, либо в случаях, когда их трудно было бы обрабатывать. Таким образом, желательно, чтобы показатель надежности стойкости к замедленному разрушению был равен 80% или выше и, более предпочтительно, 85% или выше.

Условия производства

Настоящее изобретение применимо к различным формам сталей, таким как стальные плиты, стальные профили, стальные стержни. Технические условия на температуру в производственных условиях относятся к температурам, измеряемым в центре стали. В случае стальных плит, за центр стали принимается середина толщины стали. Для стальных профилей, за центр принимается середина толщины стали, измеряемая в точке, которой придаются свойства согласно настоящему изобретению. Для стальных стержней, за центр принимается середина диаметра. Следует заметить, что окружение центра стали испытывает температурные изменения, подобные температурным изменениям в центре, и, таким образом, диапазон технических условий на температуру не ограничивается самим центром.

Условия разливки

Настоящее изобретение работоспособно вне зависимости от условий разливки, используемых при производстве сталей, и, таким образом, какие-либо специальные ограничения на условия разливки не являются необходимыми. В производстве литых слябов из жидкой стали и прокатки литых слябов для получения сутунок могут быть использованы любые способы. К числу примеров способов, которые могут быть использованы для плавки стали, относятся конвертерные процессы и процессы в электропечи, а к числу примеров, которые могут быть использованы для производства слябов, относятся непрерывная разливка и процессы, включающие получение слитков.

Условия горячей прокатки

При прокатке литых слябов с образованием сутунок литые слябы могут защищаться от охлаждения до температуры превращения Ar3 или более низкой температуры, или слябам дают остыть и затем перед началом горячей прокатки еще раз нагревают до температуры, равной или выше температуры превращения Ас3. Причина этого в том, что эффективность настоящего изобретения всегда обеспечивается в начале прокатки при условии, что в этот момент температура находится в описанных выше пределах.

Степень обжатия при прокатке для не подвергнутых рекристаллизации областей составляет 30% или выше и преимущественно 40% или выше, и прокатка завершается при температуре, равной или выше температуры превращения Ar3. Причина того, почему не подвергнутые рекристаллизации области прокатывают со степенью обжатия 30% или выше, состоит в том, что проведенная таким образом горячая прокатка приводит к удлинению аустенитных зерен и в то же время создает полосы скольжения, уменьшая тем самым долю заполнения фосфором граничных зон зерен, в которых Р концентрируется в процессе отпуска. Более высокие коэффициенты пропорциональности начальных аустенитных зерен уменьшили бы эффективные размеры зерен (размеры зерен, которые являются ячейками появления разрывов или, более конкретно, пакетов) и доли заполнения граничных зон зерен фосфором, заполняющим начальные аустенитные зерна, граничные зоны пакетов и т.п., что повысило бы стойкость к замедленному разрушению.

В настоящем изобретении нет никаких особых ограничений на формулы, используемые для расчета температуры превращения Ar3 (°С). Например, Ar3=910-310С-80Mn-20Cu-15Cr-55Ni-80Mo и Ас3=854-180C+44Si-14Mn-17,8Ni-1,7Cr. В этих формулах каждый из элементов представляет его долю заполнения (мас.%) в стали.

Условия охлаждения после горячей прокатки

После завершения горячей прокатки, чтобы обеспечить прочность и ударную вязкость базового материала, сталь принудительно охлаждают от температуры, равной или выше температуры превращения Ar3, до температуры 350°С или ниже со скоростью охлаждения 1°С/сек или выше. Причина того, почему температура инициирования принудительного охлаждения равна или выше температуры превращения Ar3, состоит в том, что стальные плиты должны состоять из аустенитных фаз только в начале охлаждения. Охлаждение, начатое тогда, когда температура ниже температуры превращения Ar3, привело бы к неравномерно отпущенным структурам и пониженным ударной вязкости и стойкости к замедленному разрушению. Причина того, почему стальные плиты охлаждают до температуры 350°С или ниже, состоит в том, что такая низкая температура необходима для завершения превращения аустенита в мартенсит или бейнит, что улучшает ударную вязкость и стойкость к замедленному разрушению материала. Используемая в этом способе скорость охлаждения составляет 1°С/сек или выше и преимущественно 2°С/сек или выше. Следует заметить, что скорость охлаждения определяется как средняя скорость охлаждения, получаемая делением температурной разницы, необходимой для охлаждения стали после горячей прокатки от температуры, равной или выше температуры превращения Ar3, до температуры 350°С или ниже в течение времени, которое требуется в этом способе охлаждения.

Условия отпуска

Операция отпуска проводится при определенной температуре, которая создает максимальную температуру в середине толщины стали, равную или ниже температуры превращения Ac1. Причина того, почему максимальная температура должна быть равной или ниже температуры превращения Ac1, состоит в том, что если максимальная температура превышает температуру превращения Ac1, превращение аустенита значительно понижает прочность. В то же время в этой операции отпуска преимущественно используется оперативно действующее нагревательное устройство, установленное в производственной линии, включающей в себя прокатный стан и охлаждающее устройство. Это сокращает время, необходимое для осуществления процесса, который включает в себя прокатку, закалку и отпуск, что повышает производительность.

В указанной операции отпуска скорость нагрева составляет преимущественно 0,5°С/сек или выше. Скорость нагрева ниже 0,5°С/сек привела бы к увеличению в процессе отпуска количества Р, сконцентрировавшегося в начальных зернах аустенита, граничных зонах пакетов и т.п., ухудшая тем самым низкотемпературную ударную вязкость и стойкость к замедленному разрушению. Кроме того, при медленном нагреве, когда скорость нагрева для отпуска равна 2°С/сек или ниже, время, в течение которого выдерживается температура отпуска, составляет преимущественно 30 мин или меньше, потому что такое время отпуска может предотвратить рост осадков, таких как цементит, и повысить производительность.

Более предпочтительными условиями отпуска являются условия с применением быстрого нагрева, когда средняя скорость нагрева для нагрева середины толщины стали от 370°С до некоторой температуры, равной или ниже температуры превращения Ac1, равна 1°С/сек или выше, а максимум температуры в середине толщины стали равен 400°С или выше.

Причина того, почему средняя скорость нагрева равна 1°С/сек или выше, состоит в том, что такая скорость нагрева должна снижать плотность заполнения граничных зон зерен фосфором - примесным элементом, концентрирующимся в граничных зонах начальных аустенитных зерен, граничных зонах пакетов и т.п., и приводить к снижению в граничных зонах пластинок количества осадков цементита, которые показаны на фиг.2, где делается сравнение между отпуском при медленном нагреве и отпуском при быстром нагреве согласно настоящему изобретению в виде схематической диаграммы и приводится снимок ТЭМ, показывающий цементитные осадки, образовавшиеся в граничных зонах пластинок.

Более эффективное предотвращение концентрирования фосфора в граничных зонах зерен начального аустенита, граничных зонах пакетов и т.п. могло бы быть достигнуто преимущественно путем проведения быстрого нагрева, когда средняя скорость нагрева в середине толщины стали для нагрева от температуры начала отпуска до 370°С равна 2°С/сек или выше, в дополнение к описанному выше процессу с быстрым нагревом, когда средняя скорость нагрева в середине толщины стали при нагреве от 370°С до определенной температуры отпуска, равной или ниже температуры превращения Ac1, равна 1°С/сек или выше.

Причина того, почему средняя скорость нагрева в середине толщины стали при нагреве от температуры инициирования отпуска до 370°С равна 2°С/сек или выше, состоит в том, что в этом температурном диапазоне особенно усиливается концентрирование Р в граничных зонах аустенитных зерен, граничных зонах пакетов и т.п.

Наряду с этим, когда средняя скорость нагрева в середине толщины стали при нагреве от 370°С до некоторой температуры отпуска, равной или ниже температуры превращения Ac1, равна 1°С/сек или выше и средняя скорость нагрева в середине толщины стали при нагреве от температуры инициирования отпуска до 370°С равна 2°С/сек или выше, время, в течение которого выдерживается температура отпуска, составляет преимущественно 60 сек или меньше, потому что такое время отпуска может предотвратить снижение производительности и снижение стойкости к замедленному разрушению, обусловленному укрупнением осадков типа цементита. В этом случае скорость нагрева определяется как средняя скорость нагрева, получаемая делением температурной разницы, необходимой в случае подогрева стали до определенной температуры, в результате чего максимальная температура в середине толщины стали будет равной или ниже температуры превращения Ac1 после охлаждения стали, на время, необходимое для указанной операции подогрева.

Чтобы предотвратить укрупнение осадков в процессе охлаждения, средняя скорость этого охлаждения для охлаждения отпущенной стали от температуры отпуска до 200°С составляет преимущественно 0,05°С/сек или выше.

В этом случае способом нагрева для отпуска может быть индукционный нагрев, электронагрев, ИК радиационный нагрев, нагрев в печи или какой-либо другой способ нагрева.

Устройством для отпуска может быть нагревательное устройство, установленное в производственной линии, которая отлична от производственной линии, включающей в себя прокатный стан и устройство для прямой закалки, или нагревательное устройство, установленное в производственной линии, включающей в себя прокатный стан и устройство для прямой закалки, таким образом, что нагревательное устройство непосредственно с ними соединено. Ни одно из нагревательных устройств не снижает положительного эффекта настоящего изобретения.

Пример 1

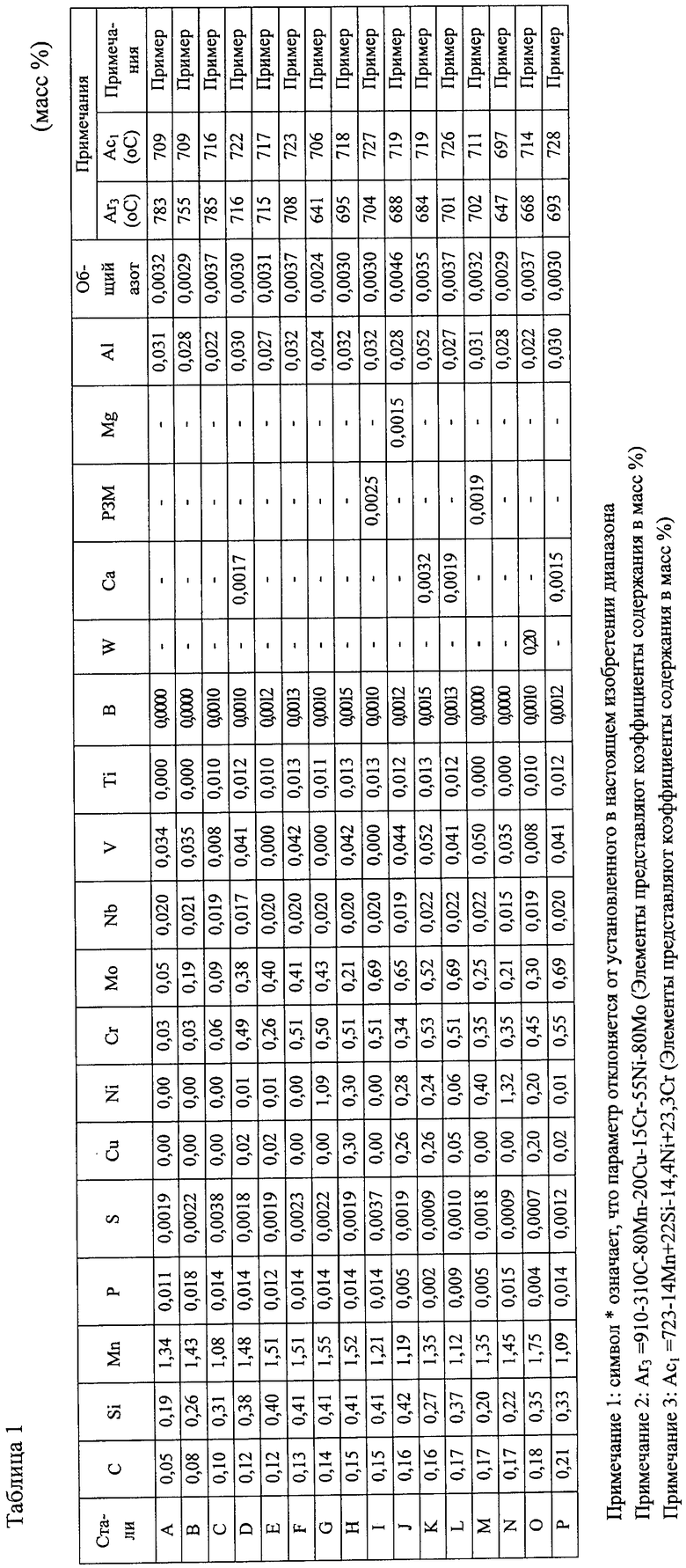

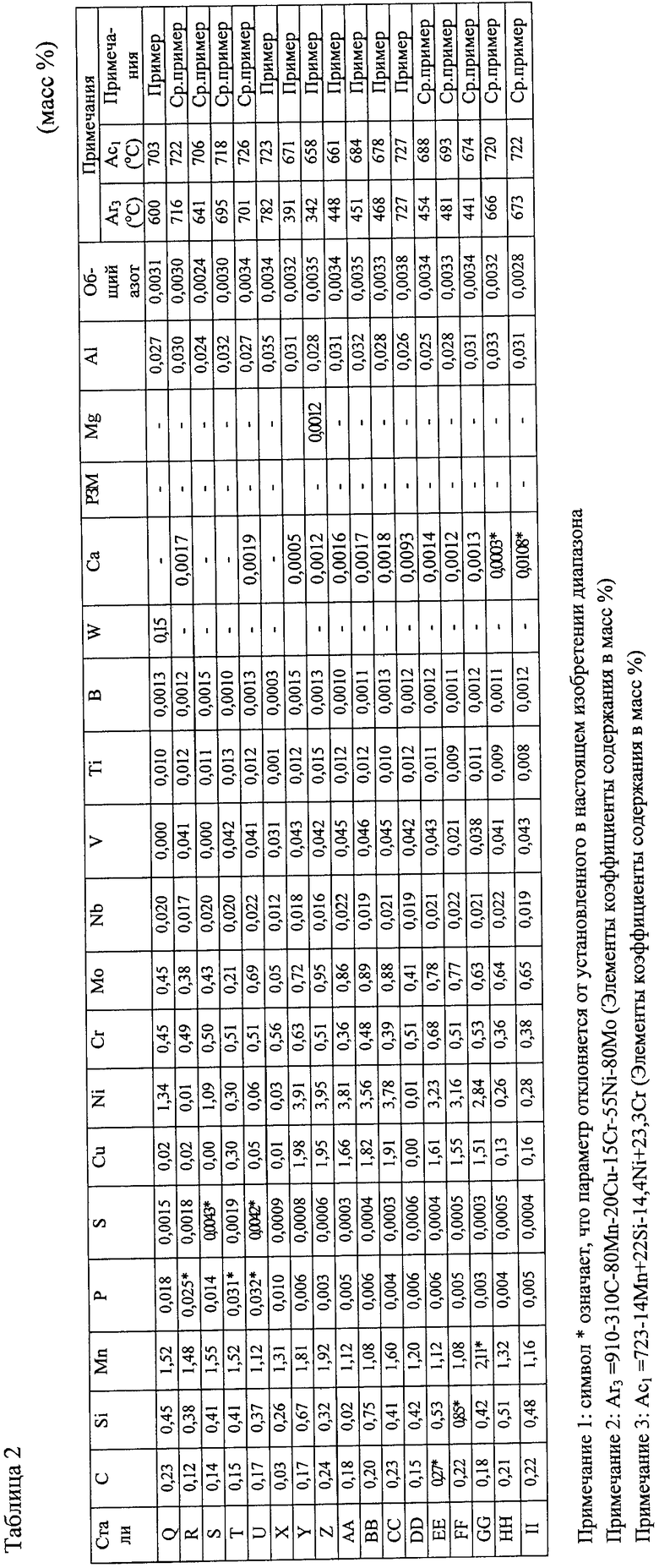

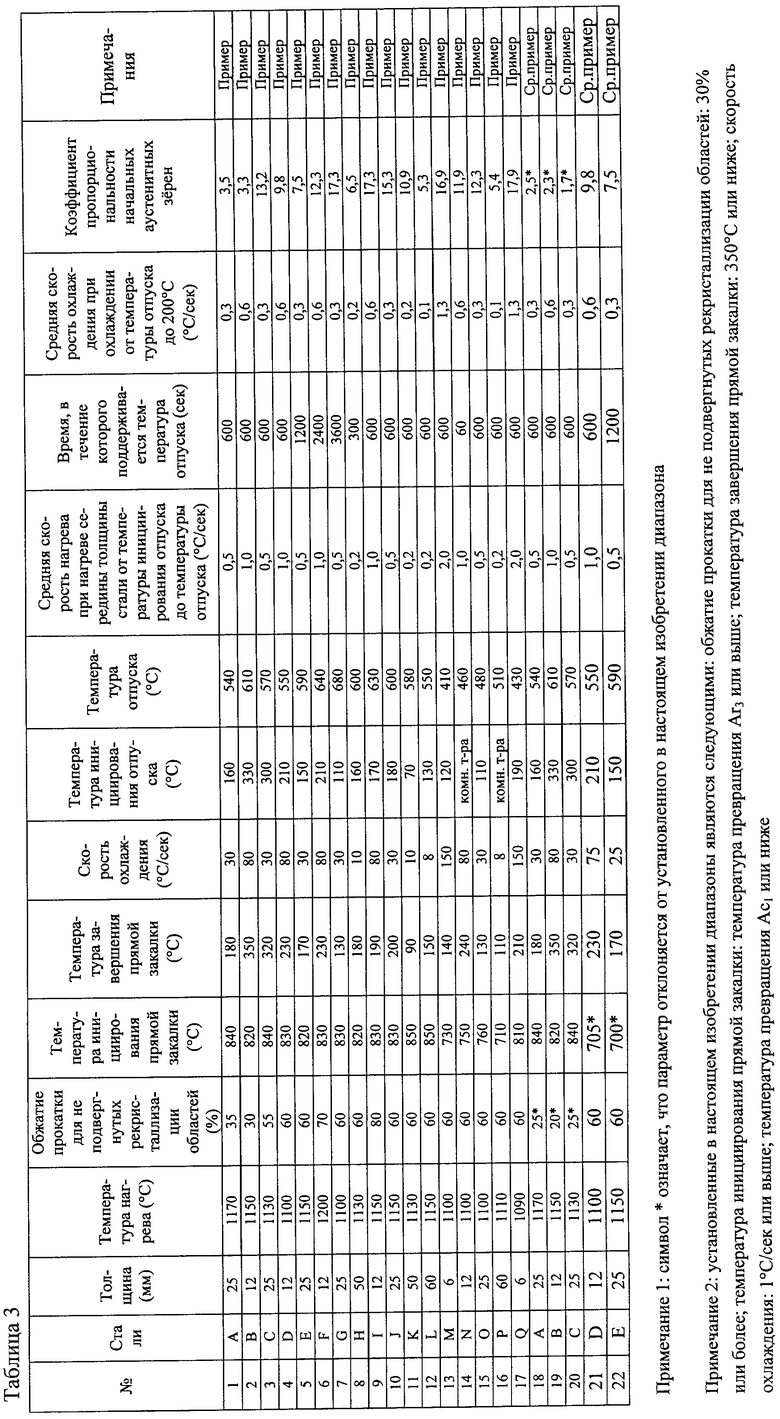

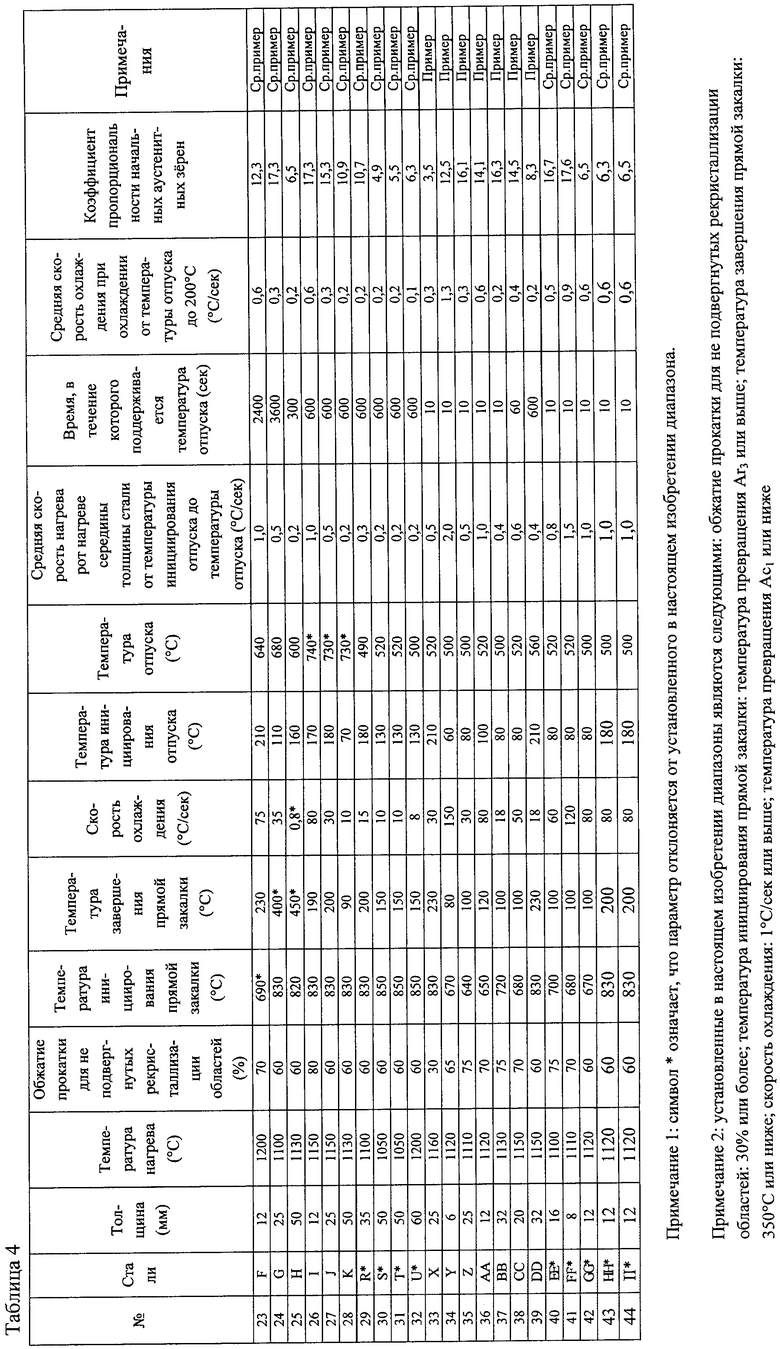

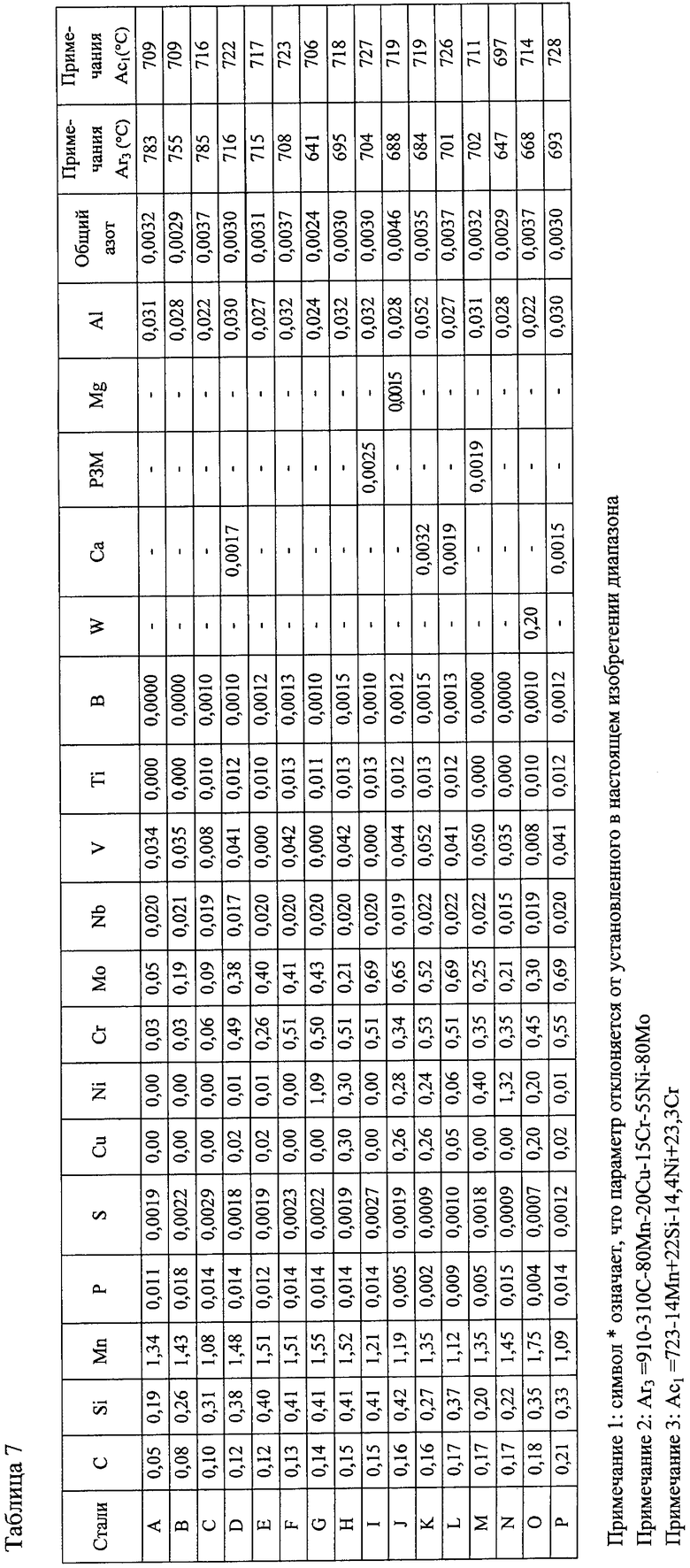

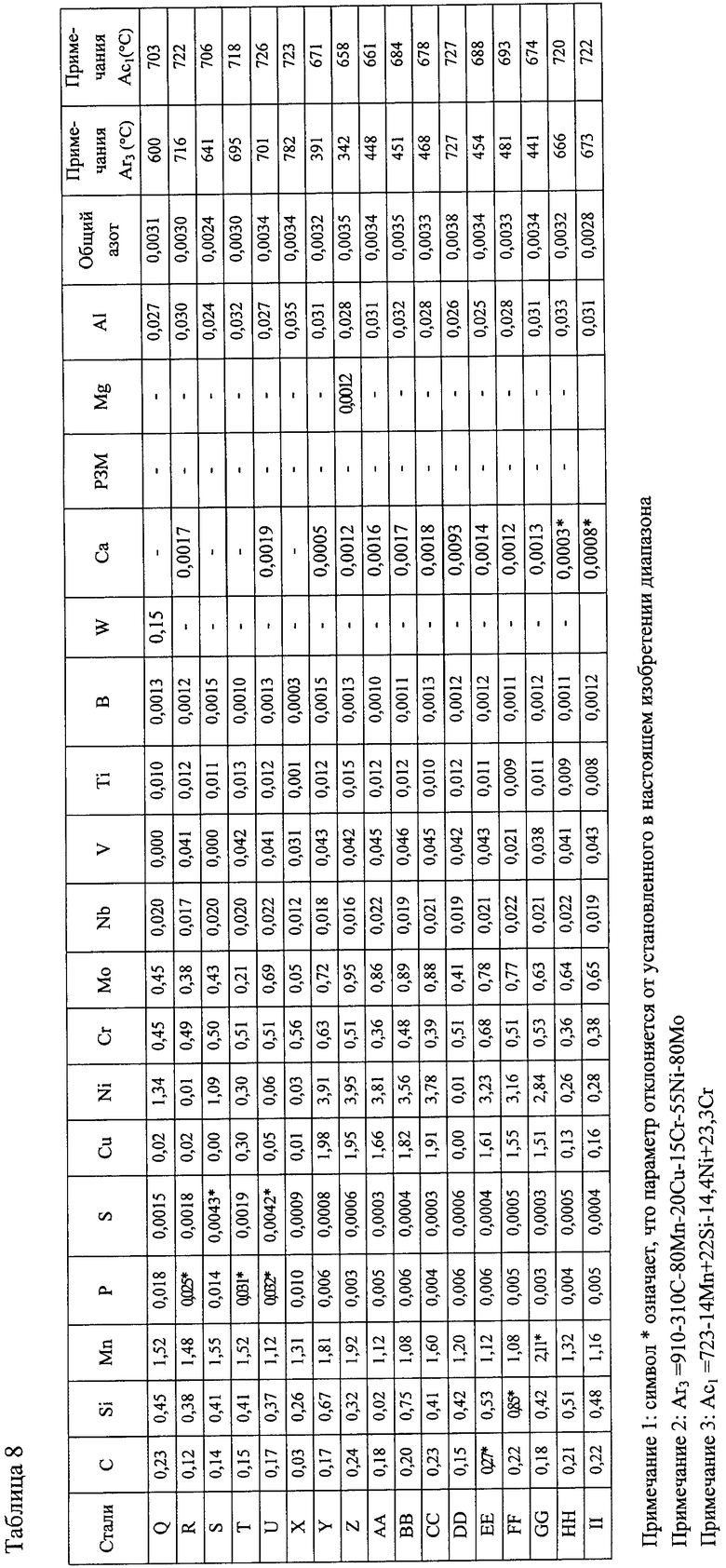

В таблицах 1 и 2 приведены химические составы сталей, использованных в этом примере, а в таблицах 3 и 4 приведены условия производства сталей и коэффициенты пропорциональности начальных аустенитных зерен.

Стали от А до Z и от АА до II, химические составы которых приведены в таблицах 1 и 2, выплавляют и разливают в слябы (размеры слябов: 100 мм в высоту × 150 мм в ширину × 150 мм в длину). Полученные слябы нагревают в печи до температур нагрева, приведенных в таблицах 3 и 4, и затем подвергают горячей прокатке при обжатии прокатки для не подвергнутых рекристаллизации областей, установленных на значения, приведенные в таблицах 3 и 4, в результате чего получают стальные плиты. После операции горячей прокатки стальные плиты подвергают прямой закалке с использованием температур инициирования прямой закалки, температур завершения прямой закалки и скоростей охлаждения, установленных на значения, приведенные в таблицах 3 и 4, после чего плиты отпускают с использованием индукционного нагревательного устройства соленоидного типа с температурами инициирования отпуска, температурами отпуска и временами отпуска, установленными на значения, приведенные в таблицах 3 и 4. Прямую закалку завершают принудительным охлаждением (охлаждением в воде) отдельных стальных плит до температуры 350°С или ниже со скоростью охлаждения 1°С/сек или выше.

Средние скорости нагрева в середине толщины стали достигаются путем регулирования скорости прохождения стальных плит. При этом каждую стальную плиту двигают взад и вперед в индукционном нагревательном устройстве соленоидного типа, подвергая ее нагреву, в результате чего температура плиты поддерживается в пределах ±5°С от заданной температуры нагрева.

Операцию охлаждения после нагрева для отпуска завершают проведением воздушного охлаждения в условиях, приведенных в таблицах 3 и 4. Температуры, такие как температура отпуска и температура закалки, в середине толщины каждого стального листа определяют путем расчета теплообмена на основе температур, динамически измеряемых на поверхности листов с помощью эмиссионного пирометра.

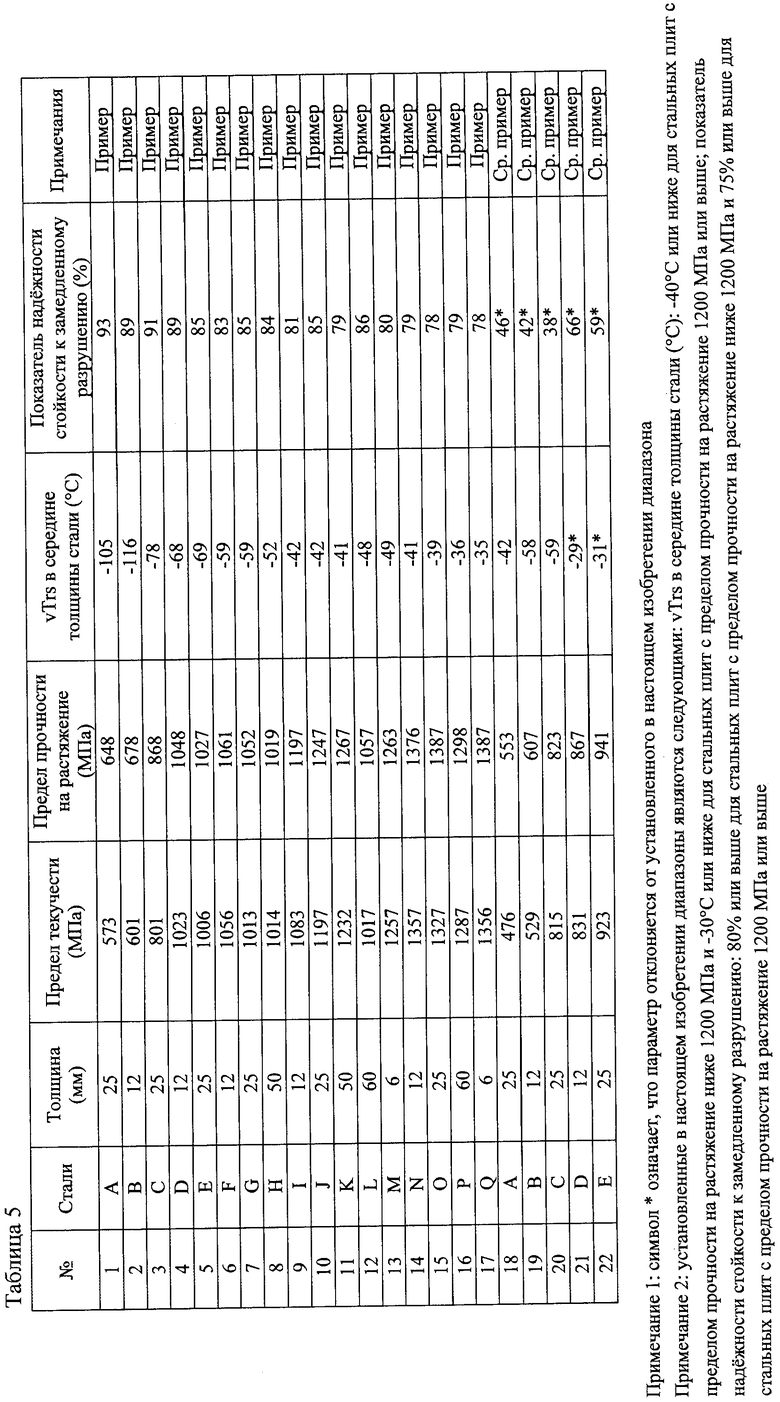

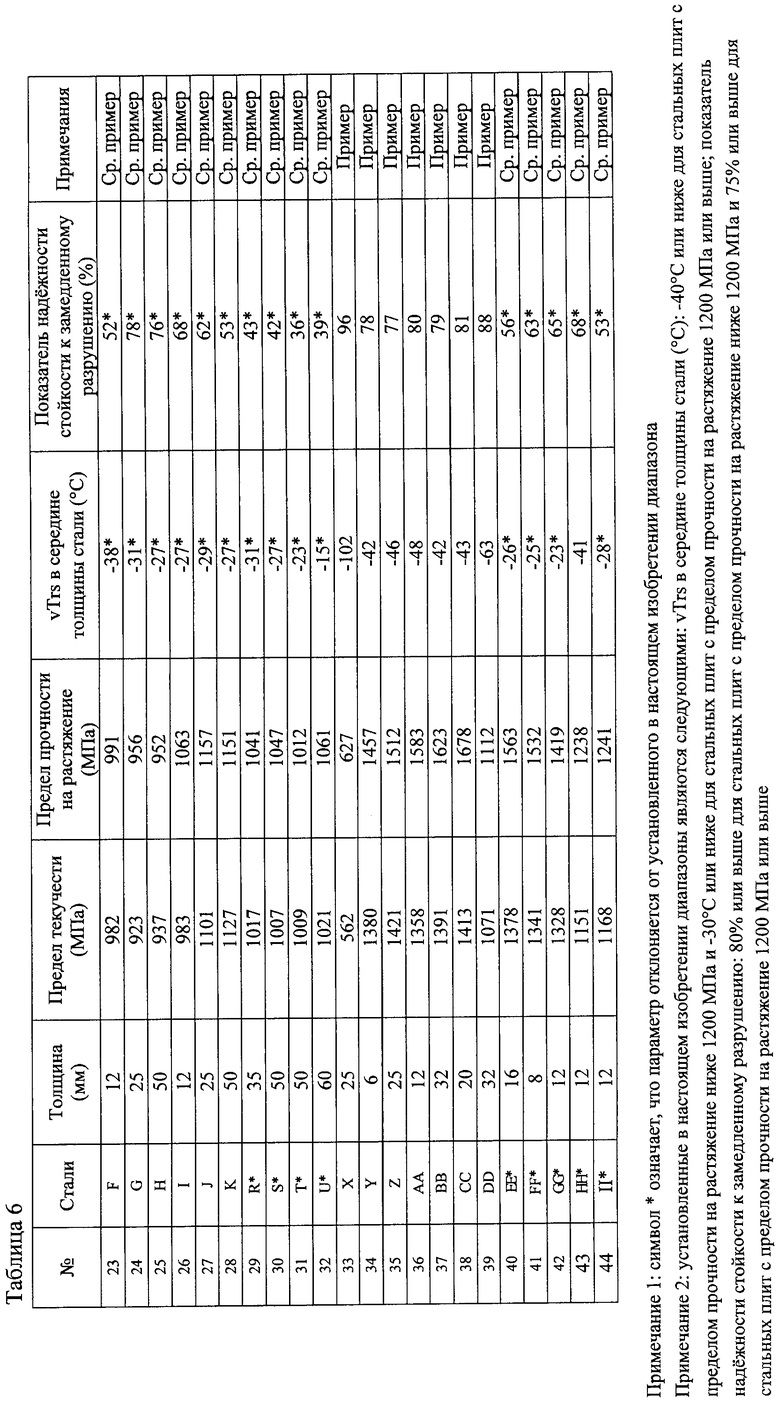

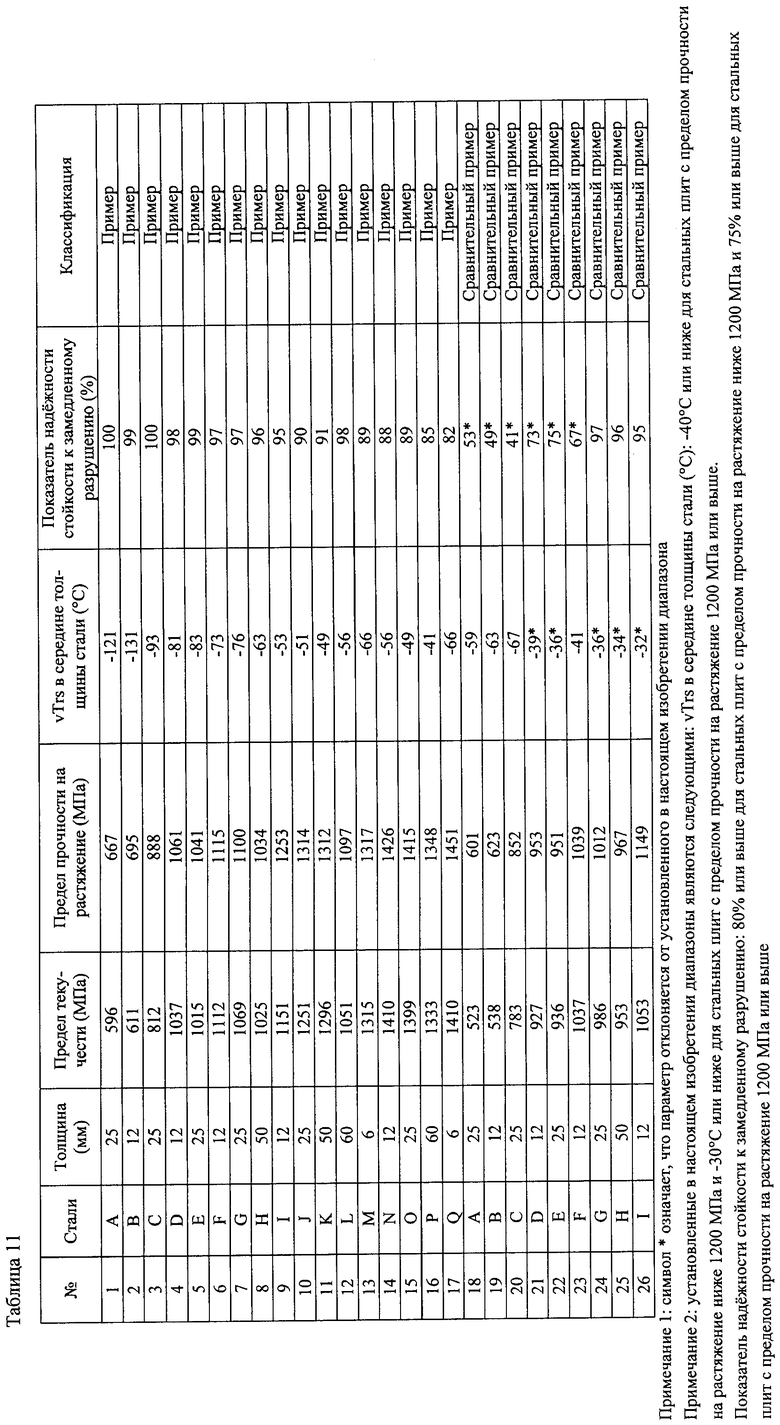

В таблицах 5 и 6 приведены предел текучести, предел прочности на растяжение, переходные температуры появления разрыва (vTrs) и показатели надежности стойкости к замедленному разрушению полученных стальных плит.

Каждая скорость охлаждения является средней скоростью нагрева при охлаждении от температуры инициирования прямой закалки до температуры завершения прямой закалки, измеряемых в середине толщины стальной плиты.

Для описанных ниже испытаний были взяты три образца из центра продольной оси каждой стальной плиты и дополнительные три образца были взяты из положения, находящегося на 1/4 ширины каждой стальной плиты.

Коэффициенты пропорциональности начальных аустенитных зерен определяли с помощью травления структур образцов пикриновой кислотой, визуализации каждого образца с использованием оптического микроскопа на глубине 1 мм от его поверхности, положений, находящихся на 1/4, 1/2 и 3/4 его толщины, и на глубине 1 мм от его обратной поверхности, измеряя коэффициенты пропорциональности у приблизительно 500 начальных аустенитных зерен с последующим усреднением измеренных коэффициентов пропорциональности.

Предел текучести и предел прочности на растяжение измеряли с использованием образцов для испытания по всей толщине согласно JIS Z2241. Ударную вязкость измеряли с использованием маятникового ударного теста Шарпи согласно JIS Z2242, в котором измеряли vTrs образцов, взятых из середины толщины каждой стальной плиты.

Показатели надежности стойкости к замедленному разрушению измеряли с использованием стержнеобразных образцов следующим образом. В образцы вводят водород путем ввода катодного водорода, в результате чего количество диффундирующего водорода, содержащегося в каждом образце, составляет приблизительно 0,5 мас.ч./млн; водород запирают путем цинкования поверхности каждого образца; проводят испытания образцов на растяжение при скорости деформации, установленной на 1·10-6/сек, и измеряют уменьшение площади разрушенных образцов; после чего повторяют те же испытания на растяжение на других образцах, в которые водород не вводился. Полученные результаты используют для оценки показателей надежности стойкости к замедленному разрушению в соответствии со следующей формулой: показатель надежности стойкости к замедленному разрушению (%)=100×(X1/X2),

где Х0 обозначает уменьшение площади образца, по существу свободной от диффундирующего водорода, и

X1 обозначает уменьшение площади образца, содержащего диффундирующий водород.

Задаваемое значение vTrs устанавливают на -40°С или ниже для сталей с пределом прочности на растяжение ниже 1200 МПа и -30°С или ниже для сталей с пределом прочности на растяжение 1200 МПа или выше. При этом задаваемое значение стойкости к замедленному разрушению для сталей с пределом прочности на растяжение ниже 1200 МПа устанавливают на 80%, а для сталей с пределом прочности на растяжение 1200 МПа или выше устанавливают на 75%.

Как следует из таблиц 3 и 4, стальные плиты 18-20, у которых степень обжатия прокатки для не подвергнутых рекристаллизации областей отклоняется от установленного в настоящем изобретении диапазона, имеют коэффициенты пропорциональности начальных аустенитных зерен, отклоняющиеся от установленного в настоящем изобретении диапазона.

Далее, как следует из таблиц 5 и 6, стальные плиты 1-17 и 33-39 (примеры настоящего изобретения) согласно настоящему изобретению изготовлены в производственных условиях, лежащих в установленном в настоящем изобретении диапазоне, в результате чего плиты имеют химический состав и коэффициент пропорциональности начальных аустенитных зерен в пределах, установленных в настоящем изобретении, и обладают подходящей vTrs и высоким показателем надежности стойкости к замедленному разрушению.

Однако в сравнительных стальных плитах 18-32 и 40-44 (сравнительные примеры), по крайней мере, один из vTrs и показателя надежности стойкости к замедленному разрушению отклоняются от их заданных диапазонов, которые описаны выше. Далее следуют конкретные описания этих сравнительных примеров.

Стальные плиты 29-32 и 40-44, изготовленные с составом, отклоняющимся от диапазона, установленного в настоящем изобретении, обладают vTrs и/или показателем надежности стойкости к замедленному разрушению, не соответствующими заданным значениям.

Стальные плиты 18-20, изготовленные со степенью обжатия прокатки для не подвергнутых рекристаллизации областей, отклоняющейся от установленного в настоящем изобретении диапазона, обладают показателем надежности стойкости к замедленному разрушению, не соответствующим заданному значению.

Стальные плиты 21-23, изготовленные в условиях, где температура инициирования прямой закалки отклоняется от установленного в настоящем изобретении диапазона, обладают vTrs и показателем надежности стойкости к замедленному разрушению, не соответствующими заданным значениям.

Стальная плита 24, изготовленная в условиях, где температура инициирования прямой закалки отклоняется от установленного в настоящем изобретении диапазона, обладает vTrs и показателем надежности стойкости к замедленному разрушению, не соответствующими заданным значениям.

Стальная плита 25, изготовленная в условиях, где скорость охлаждения и температура инициирования прямой закалки отклоняются от установленных в настоящем изобретении диапазонов, обладает vTrs и показателем надежности стойкости к замедленному разрушению, не соответствующими заданным значениям.

Стальные плиты 26-28, изготовленные в условиях, где температура отпуска отклоняется от установленного в настоящем изобретении диапазона, обладают vTrs и показателем надежности стойкости к замедленному разрушению, не соответствующими заданным значениям.

Пример 2

Стальные плиты изготовлены так же, как изготовлены стальные плиты в примере 1. Более конкретно, стали от А до Z и от АА до II, химические составы которых приведены в таблицах 7 и 8, выплавляют и разливают в слябы, а полученные слябы нагревают в печи и затем подвергают горячей прокатке, получая стальные плиты. После операции горячей прокатки стальные плиты подвергают прямой закалке и затем отпускают с применением индукционного нагревательного устройства соленоидного типа. Прямую закалку завершают принудительным охлаждением (охлаждением в воде) отдельных стальных плит до температуры 350°С или ниже со скоростью охлаждения 1°С/сек или выше.

Коэффициенты пропорциональности начальных аустенитных зерен определяли так же, как в примере 1, за исключением того, что для расчета среднего коэффициента пропорциональности использовали 550 начальных аустенитных зерен.

Доли заполнения цементитом граничных зон пластинок определяли визуализацией протравленных с помощью нитала структур с использованием сканирующего электронного микроскопа в положении, находящемся на 1/4 толщины каждого образца; анализом границ на длины образовавшихся цементитных осадков вдоль границ пластинок (Lcementite) и длины границ пластинок (Llath); делением суммы длин цементита вдоль границ пластинок на сумму длин границ пластинок и последующим умножением частного от деления на 100.

Кроме того, так же как и в примере 1, определяли предел текучести, предел прочности на растяжение и показатели надежности стойкости к замедленному разрушению.

Задаваемую vTrs устанавливают на -40°С или ниже для сталей с пределом прочности на растяжение ниже 1200 МПа и на -30°С или ниже для сталей с пределом прочности на растяжение 1200 МПа или выше. При этом задаваемое значение стойкости к замедленному разрушению для сталей с пределом прочности на растяжение ниже 1200 МПа устанавливают на 85%, а для сталей с пределом прочности на растяжение 1200 МПа или выше устанавливают на 80%.

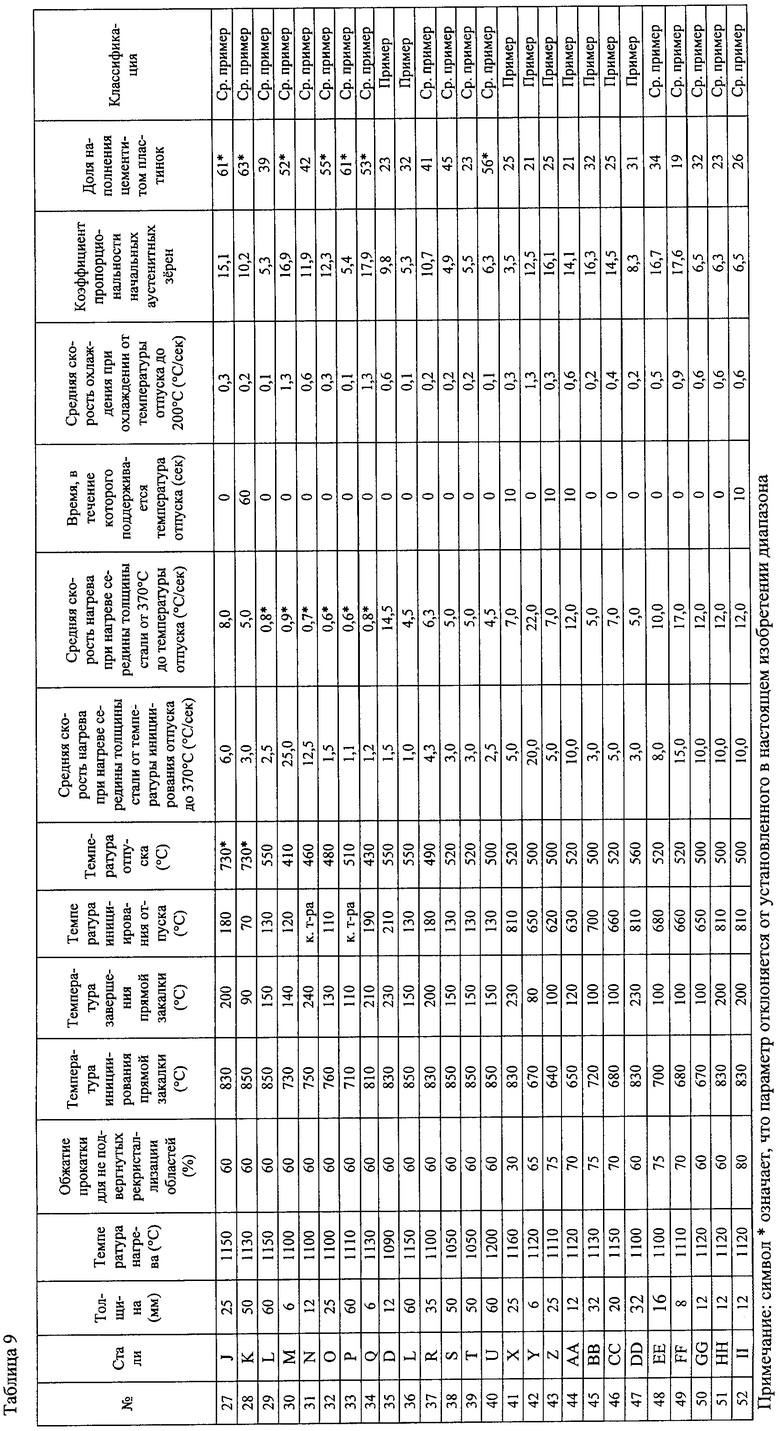

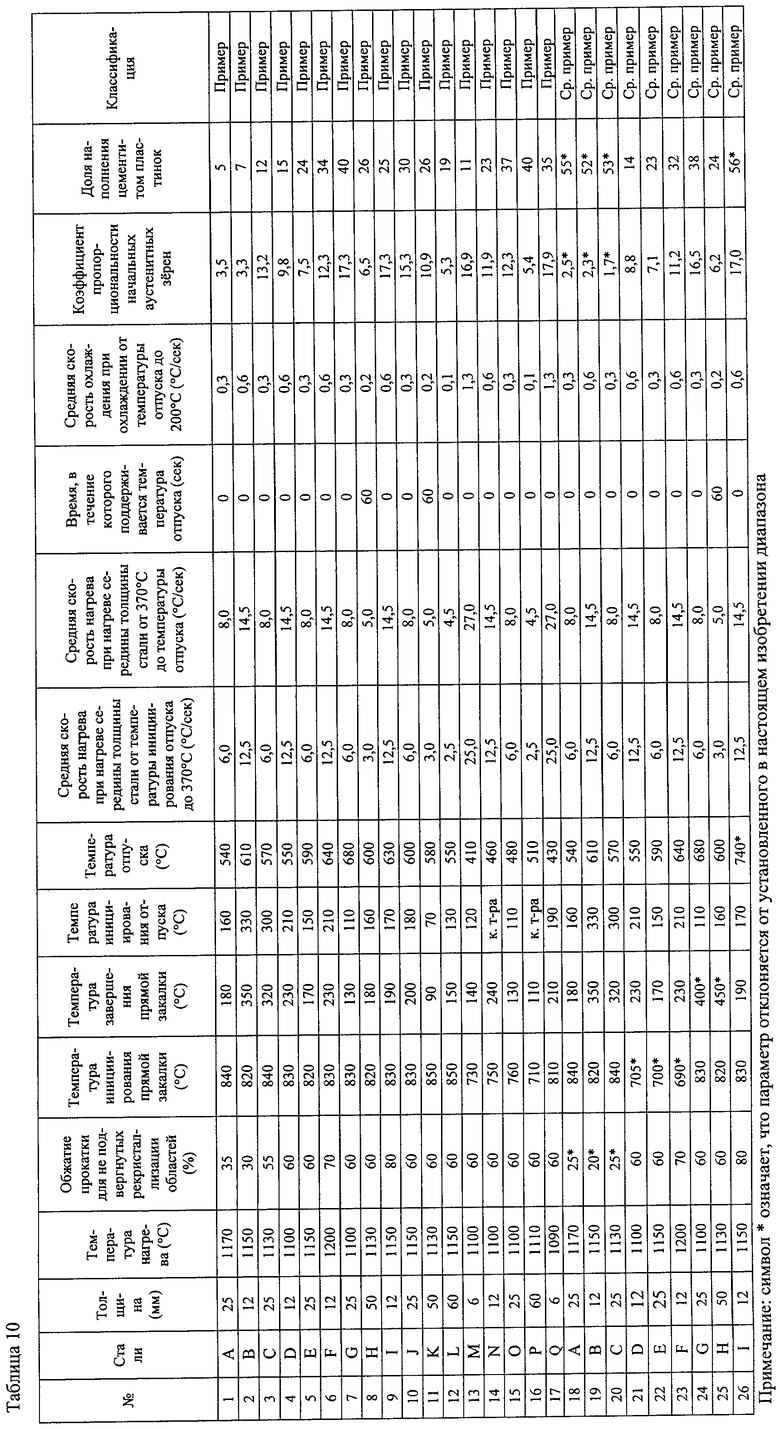

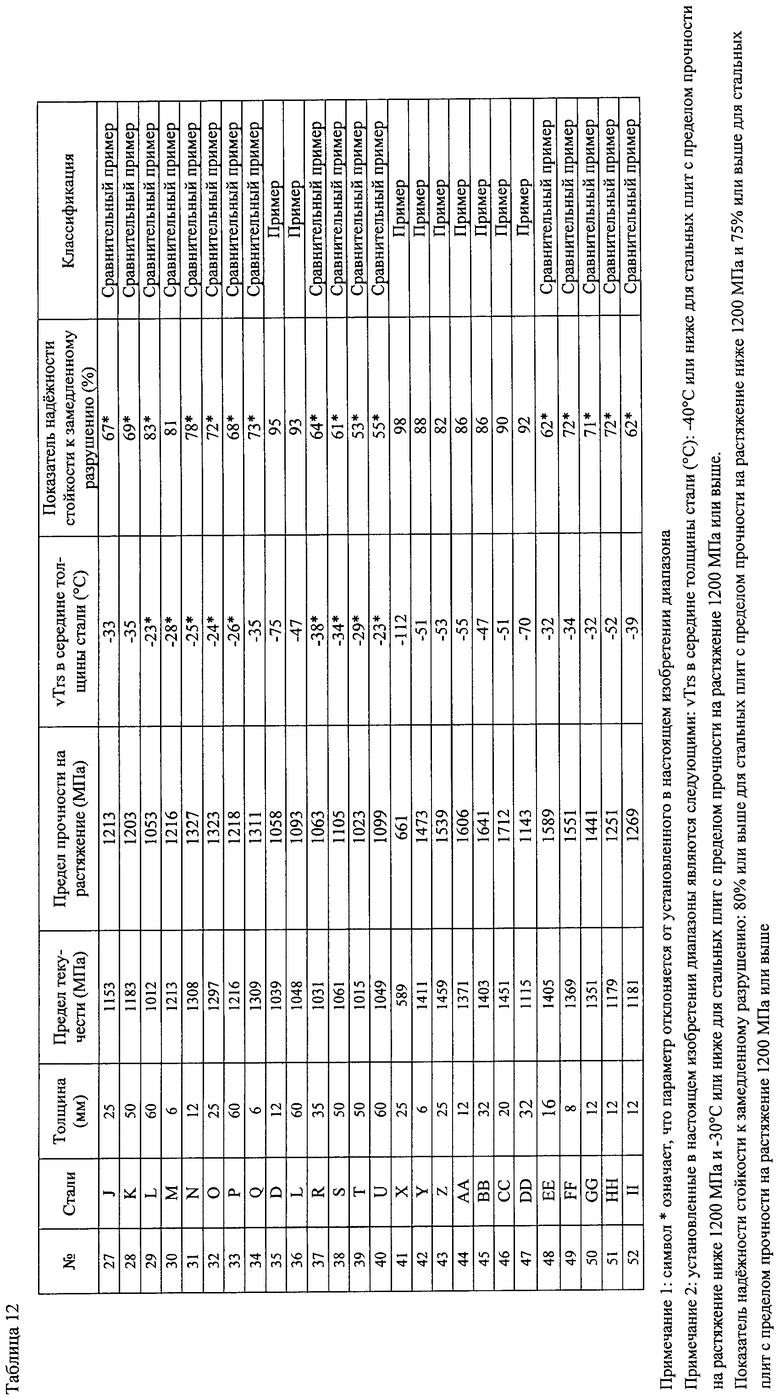

В таблицах 9 и 10 приведены производственные условия, коэффициенты пропорциональности начальных аустенитных зерен и долей заполнения цементитом пластинок отдельных стальных плит, а в таблицах 11 и 12 приведены пределы текучести, пределы прочности на растяжение, переходные температуры появления разрыва (vTrs) и показатели надежности стойкости к замедленному разрушению полученных стальных плит.

Следует отметить, что в таблицах 9-12 примеры настоящего изобретения состоят из стальных плит, отвечающих требованиям для изобретения, сформулированным в пункте 8 формулы изобретения, в то время как сравнительные примеры состоят из стальных плит, не отвечающим какому-либо из этих требований. Стальные плиты 1-17 и 41-47 являются примерами изобретения, сформулированными в пункте 9, в котором скорость нагрева при нагреве от температуры инициирования отпуска до 370°С составляет 2°С/сек или выше.

У стальных плит 35 и 36 нарушено одно из требований изобретения, сформулированных в пункте 9, а именно требование того, что скорость нагрева при нагреве от температуры инициирования отпуска до 370°С должна быть 2°С/сек или выше, но эти плиты отвечают требованиям изобретения, сформулированным в пункте 8, и благодаря этому классифицируются как примеры настоящего изобретения.

Как следует из таблиц 9 и 10, стальные плиты 18-20, в которых обжатие прокатки не подвергнутых рекристаллизации областей отклоняется от установленного настоящим изобретением диапазона, имеют коэффициент пропорциональности начальных аустенитных зерен и доли заполнения цементитом пластинок, которые отклоняются от установленных настоящим изобретением диапазонов.

Стальные плиты 26-28, изготовленные с использованием температуры отпуска, отклоняющейся от установленного настоящим изобретением диапазона, характеризуются долей заполнения цементитом граничных зон пластинок, отклоняющейся от установленного в настоящем изобретении диапазона.

Далее, стальные плиты 30 и 32-34, изготовленные со средней скоростью нагрева при нагреве середины толщины стальной плиты от температуры инициирования отпуска до 370°С и/или со средней скоростью нагрева при нагреве середины толщины стальной плиты от 370°С до температуры отпуска, отклоняющейся от установленного в настоящем изобретении диапазона, характеризуются долей заполнения цементитом пластинок, отклоняющейся от установленного в настоящем изобретении диапазона.

При этом, как следует из таблиц 11 и 12, стальные плиты 1-17, 35 и 36 (примеры настоящего изобретения) согласно настоящему изобретению изготовлены в производственных условиях, лежащих в установленном в настоящем изобретении диапазоне, в результате чего плиты имеют химический состав, коэффициент пропорциональности начальных аустенитных зерен и доли заполнения цементитом пластинок, лежащие в установленных в настоящем изобретении диапазонах, и характеризуются подходящей vTrs и высоким показателем надежности стойкости к замедленному разрушению.

Сравнение между собой стальных плит 4 и 35, которые обе соответствуют объему настоящего изобретения и являются идентичными одна другой за исключением разницы в средней скорости нагрева при нагреве середины толщины стальной плиты от температуры инициирования отпуска до 370°С, показало, что стальная плита 4, изготовленная со средней скоростью нагрева при нагреве середины толщины стальной плиты от температуры инициирования отпуска до 370°С выше 2°С/сек, превосходит стальную плиту 35 с точки зрения vTrs и показателя надежности стойкости к замедленному разрушению. Аналогичные показатели имеют место при сравнении между собой стальных плит 12 и 36.

Однако у сравнительных стальных плит 18-34, 37-40 и 48-52 (сравнительные примеры), по крайней мере, один из vTrs и показателя надежности стойкости к замедленному разрушению отклоняются от указанного выше заданного диапазона. Далее следуют конкретные выводы из этих сравнительных примеров.

Стальные плиты 37-40 и 48-52, изготовленные с составом, отклоняющимся от диапазона, установленного в настоящем изобретении, обладают vTrs и/или показателем надежности стойкости к замедленному разрушению, не соответствующими заданным значениям.

Стальные плиты 18-20, изготовленные со степенью обжатия прокатки для не подвергнутых рекристаллизации областей, отклоняющейся от установленного в настоящем изобретении диапазона, обладают показателем надежности стойкости к замедленному разрушению, не соответствующим заданному значению.

Стальные плиты 21-23, изготовленные в условиях, где температура инициирования прямой закалки отклоняется от установленного в настоящем изобретении диапазона, обладают vTrs и/или показателем надежности стойкости к замедленному разрушению, не соответствующими заданным значениям.

Стальные плиты 24 и 25, изготовленные в условиях, включающих температуру завершения прямой закалки, отклоняющуюся от установленного в настоящем изобретении диапазона, характеризуются vTrs в середине толщины стальной плиты, не соответствующим заданному значению.

Стальные плиты 26-28, изготовленные в условиях, включающих температуру отпуска, отклоняющуюся от установленного в настоящем изобретении диапазона, характеризуются vTrs и/или показателем надежности стойкости к замедленному разрушению, не соответствующими заданным значениям.

Стальные плиты 29-34, изготовленные в условиях, включающих среднюю скорость нагрева при нагреве середины толщины стальной плиты от 370°С до температуры отпуска, отклоняющейся от установленной в настоящем изобретении диапазона, характеризуются vTrs и/или показателем надежности стойкости к замедленному разрушению, не соответствующими заданным значениям.

Настоящее изобретение позволяет производить стали с высокой прочностью на растяжение, обладающие прекрасной стойкостью к замедленному разрушению, предел прочности на растяжение которых равен 600 МПа или выше, в частности 900 МПа или выше, что обеспечивает этим сталям хорошую применимость в промышленности.

Изобретение относится к области металлургии, а именно к стальным плитам с высокой прочностью на растяжение, подходящим для применения в строительной технике, для резервуаров, напорных труб и трубопроводов. Выплавляют и разливают сталь, имеющую состав, в мас.%: C: от 0,02 до 0,25, Si: от 0,01 до 0,8, Mn: от 0,5 до 2,0, Al: от 0,005 до 0,1, N: от 0,0005 до 0,008, P: 0,02 или менее, S: 0,004 или менее, предпочтительно S 0,003 или менее, а также при необходимости один или более из Mo: 1 или менее, Nb: 0,1 или менее, V: 0,5 или менее, Ti: 0,1 или менее, Cu: 2 или менее, Ni: 4 или менее, Cr: 2 или менее и W: 2 или менее, B: 0,003 или менее, Ca: 0,01 или менее, редкоземельные металлы: 0,02 или менее, Mg: 0,01 или менее и остальное Fe и неизбежные примеси. Защищают стали от охлаждения до температуры превращения Ar3 или ниже или подогрева стали до температуры, равной или выше температуры превращения Ac3. Осуществляют горячую прокатку для достижения заданной толщины стали, включая прокатку не подвергнутых рекристаллизации областей, проводимую со степенью обжатия, равной 30% или выше. Охлаждают сталь от температуры, равной или выше температуры превращения Ar3, до температуры, равной или ниже 350°С, при скорости охлаждения 1°С/сек или более и проводят отпуск стали при температуре, равной или ниже температуры превращения Ac1. Среднее аспектное отношение первичных зерен аустенита по всей толщине плиты составляет не менее трех, а доля цементита, осаждающегося по границам зерен пластинок мартенсита, составляет 50% или менее. Сталь обладает высокой стойкостью к замедленному разрушению и пределом прочности не менее 600 МПа. 2 н. и 9 з.п. ф-лы, 2 ил., 12 табл., 2 пр.

1. Стальная плита с высокой прочностью на растяжение, содержащая мас.%:

C от 0,02 до 0,25, Si от 0,01 до 0,8, Mn от 0,5 до 2,0, Al от 0,005 до 0,1, N от 0,0005 до 0,008, P 0,02 или менее, S 0,004 или менее и остальное Fe и неизбежные примеси, у которой среднее аспектное отношение первичных зерен аустенита по всей толщине составляет не менее трех.

2. Стальная плита по п.1, содержащая 0,003 мас.% или менее S, у которой доля цементита, осаждающегося по границам зерен пластинок мартенсита, составляет 50% или менее.

3. Стальная плита по п.1 или 2, дополнительно содержащая, мас.%: один или более из Mo 1 или менее, Nb 0,1 или менее, V 0,5 или менее, Ti 0,1 или менее, Cu 2 или менее, Ni 4 или менее, Cr 2 или менее и W 2 или менее.

4. Стальная плита по п.1 или 2, дополнительно содержащая, мас.%: один или более из B 0,003 или менее, Ca 0,01 или менее, редкоземельные металлы 0,02 или менее и Mg 0,01 или менее.

5. Стальная плита с высокой прочностью на растяжение по п.3, дополнительно содержащая, мас.%: один или более из B 0,003 или менее, Ca 0,01 или менее, редкоземельные металлы 0,02 или менее и Mg 0,01 или менее.

6. Стальная плита по п.1, 2 или 5, в которой введенный в сталь водород изолирован путем цинкования, и имеющая показатель стойкости к замедленному разрушению при скорости медленной деформации 1·10-3/с или ниже, равный по меньшей мере 75%, при этом показатель стойкости к замедленному разрушению рассчитан по выражению:

показатель стойкости к замедленному разрушению (%)=100·(X1/X0),

где Х0 обозначает уменьшение площади образца, по существу, свободной от диффундирующего водорода, и

X1 обозначает уменьшение площади образца, содержащего диффундирующий водород.

7. Стальная плита с высокой прочностью на растяжение по п.3, в которой введенный в сталь водород изолирован путем цинкования, и имеющая показатель стойкости к замедленному разрушению при скорости медленной деформации 1·10-3/с или ниже, равный по меньшей мере 75%, при этом показатель стойкости к замедленному разрушению рассчитан по выражению:

показатель стойкости к замедленному разрушению (%)=100·(X1/X0),

где Х0 обозначает уменьшение площади образца, по существу, свободной от диффундирующего водорода, и

X1 обозначает уменьшение площади образца, содержащего диффундирующий водород.

8. Стальная плита с высокой прочностью на растяжение по п.4, в которой введенный в сталь водород изолирован путем цинкования, и имеющая показатель стойкости к замедленному разрушению при скорости медленной деформации 1·10-3/с или ниже, равный по меньшей мере 75%, при этом показатель стойкости к замедленному разрушению рассчитан по выражению:

показатель стойкости к замедленному разрушению (%)=100·(X1/X0),

где Х0 обозначает уменьшение площади образца, по существу, свободной от диффундирующего водорода, и

X1 обозначает уменьшение площади образца, содержащего диффундирующий водород.

9. Стальная плита по п.6, у которой показатель стойкости к замедленному разрушению равен по меньшей мере 80%.

10. Стальная плита по п.7 или 8, у которой показатель стойкости к замедленному разрушению равен по меньшей мере 80%.

11. Способ производства стальной плиты с высокой прочностью на растяжение, включающий стадию разливки стали, имеющей состав, мас.%: C от 0,02 до 0,25, Si от 0,01 до 0,8, Mn от 0,5 до 2,0, Al от 0,005 до 0,1, N от 0,0005 до 0,008, P 0,02 или менее, S 0,004 или менее, при необходимости содержащую S 0,003 или менее и долю цементита, осаждающегося по границам зерен пластинок мартенсита 50% или менее, один или более из Mo 1 или менее, Nb 0,1 или менее, V 0,5 или менее, Ti 0,1 или менее, Cu 2 или менее, Ni 4 или менее, Cr 2 или менее и W 2 или менее, B 0,003 или менее, Са 0,01 или менее, редкоземельные металлы 0,02 или менее и Mg 0,01 или менее и остальное Fe и неизбежные примеси, стадию защиты стали от охлаждения до температуры превращения Ar3 или ниже или подогрева стали до температуры, равной или выше температуры превращения Ac3, стадию горячей прокатки для достижения заданной толщины стали, включая прокатку не подвергнутых рекристаллизации областей, проводимую со степенью обжатия, равной 30% или выше, стадию охлаждения стали от температуры, равной или выше температуры превращения Ar3, до температуры, равной или ниже 350°С, при скорости охлаждения 1°С/с или более и стадию отпуска стали при температуре, равной или ниже температуры превращения Ac1, причем введенный в сталь водород изолирован путем цинкования, и сталь имеет показатель стойкости к замедленному разрушению при скорости медленной деформации 1·10-3/с или ниже, равный по меньшей мере 75%, при этом показатель стойкости к замедленному разрушению рассчитан по выражению:

показатель стойкости к замедленному разрушению (%)=100·(X1/X0),

где Х0 обозначает уменьшение площади образца, по существу, свободной от диффундирующего водорода, и

X1 обозначает уменьшение площади образца, содержащего диффундирующий водород.

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2281338C2 |

| СТАЛЬ | 1990 |

|

RU2033459C1 |

| 0 |

|

SU353998A1 | |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2012-02-20—Публикация

2008-01-31—Подача