Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения холоднокатаной мартенситной стали, подходящей для автомобильной промышленности, и особенно к мартенситным сталям, обладающим пределом прочности при растяжении 1280 МПа или выше.

Уровень техники

Автомобильные детали должны соответствовать двум несовместимым требованиям, а именно, легкость формования и прочность, однако в последнее время также появилось третье требование – улучшение потребления топлива автомобилем с точки зрения глобальной проблемы защиты окружающей среды. Таким образом, в настоящее время автомобильные детали должны быть произведены из материала, обладающего отличной формуемостью, для того, чтобы соответствовать критерию легкого монтажа сложных автомобильных агрегатов, и в то же время иметь повышенную прочность для ударостойкости транспортного средства и долговечности при снижении массы транспортного средства для повышения топливной эффективности.

Поэтому были проведены интенсивные научно-исследовательские работы с целью уменьшения количества материалов, используемых в автомобиле, путем повышения прочности материалов. Наоборот, повышение прочности стального листа снижает способность к формованию, и таким образом, необходима разработка материалов, обладающих высокой прочностью, а также высокой формуемостью.

В ранних научно-исследовательских работах в области повышения прочности и улучшения формуемости стальных листов были разработаны несколько способов получения высокой прочности и высокой формуемости стальных листов, некоторые из которых перечислены здесь с целью заключительной оценки настоящего изобретения.

Стальной лист в документе WO2017/065371 производится с использованием этапов: быстрый нагрев материала стального листа в течение 3 - 60 секунд до точки превращения Ac3 или выше и выдерживание материала стального листа, причем материал стального листа содержит от 0,08 до 0,30 масс.% C, 0,01 - 2.0 масс.% Si, от 0,30 до 3.0 масс.% Mn, 0,05 масс.% или меньше P и 0,05 масс.% или меньше S, и остаток представляет собой Fe и другие неизбежные примеси; быстрое охлаждение нагретого стального листа водой или маслом со скоростью 100°C/с или выше; и быстрый отпуск при 500°C до точки превращения A1 в течение от 3 до 60 секунд, включая время нагревания и выдерживание. Однако для стали в документе WO2017/065371 предел прочности при растяжении не может превышать 1300 МПа, и не упомянут коэффициент расширения отверстия, даже для однофазной структуры, имеющей отпущенный мартенсит.

Документ WO2010/036028 относится к стальному листу, подвергнутому горячему цинкованию, и к способу его производства. Стальной лист, подвергнутый горячему цинкованию, включает стальной лист, включающий мартенситную структуру в качестве матрицы, и слой горячего цинкования, образовавшийся на стальном листе. Стальной лист содержит C от 0,05 масс.% до 0,30 масс.%, Mn от 0,5 масс.% до 3.5 масс.%, Si от 0,1 масс.% до 0,8 масс.%, Al от 0,01 масс.% до 1,5 масс.%, Cr от 0,01 масс.% до 1,5 масс.%, Mo от 0,01 масс.% до 1,5 масс.%, Ti от 0,001 масс.% до 0,10 масс.%, N от 5 ч/млн до 120 ч/млн, бор от 3 ч/млн до 80 ч/млн, примеси и остаток представляет собой Fe. Однако для стали в документе WO2010/036028 не упомянут коэффициент расширения отверстия.

Раскрытие сущности изобретения

Задачей настоящего изобретения является решение указанных проблем путем получения доступных холоднокатаных мартенситных стальных листов, которые одновременно имеют:

- предел прочности при растяжении, который больше или равен 1280 МПа и предпочтительно выше 1300 МПа,

- предел текучести, который больше или равен 1100 МПа и предпочтительно выше 1150 Мпа,

- коэффициент расширения отверстия больше 40% и предпочтительно выше 50%.

Предпочтительно указанная сталь также может иметь хорошую пригодность для формования, для прокатывания с хорошей способностью к свариванию и покрытию.

Другой задачей настоящего изобретения также является разработка способа получения указанных листов, который является совместимым с традиционными областями применения в промышленности, наряду с устойчивостью к изменениям параметров производства.

Осуществление изобретения

Указанные выше цели и другие преимущества настоящего изобретения станут более наглядными из подробного описания предпочтительного варианта осуществления настоящего изобретения.

В химический состав холоднокатаной мартенситной стали входят следующие элементы:

Углерод присутствует в стали настоящего изобретения в количестве между 0,1% и 0,2%. Углерод представляет собой элемент, необходимый для повышения прочности стали настоящего изобретения путем получения фаз низкотемпературного превращения, таких как мартенсит, поэтому углерод играет две решающие роли, – одна состоит в повышении прочности. Однако при содержании углерода меньше, чем 0,1%, невозможно обеспечить для стали настоящего изобретения предел прочности при растяжении. С другой стороны, при содержании углерода, превышающем 0,2%, наблюдается плохая свариваемость стали, что ограничивает ее применение для автомобильных деталей. Предпочтительное содержание углерода для настоящего изобретения можно поддерживать между 0,11% и 0,19%, и более предпочтительно между 0,12% и 0,18%.

Содержание марганца в стали настоящего изобретения находится между 1,5% и 2,5%. Этот элемент является гаммагенным. Марганец обеспечивает упрочнение твердого раствора, снижает температуру ферритного превращения и снижает скорость ферритного превращения, и поэтому способствует образованию мартенсита. Для обеспечения прочности, а также для облегчения образования мартенсита требуется количество марганца, по меньшей мере 1,5%. Однако, когда содержание марганца превышает 2,5%, наблюдаются вредные эффекты, поскольку он тормозит превращение аустенита в мартенсит во время охлаждения после отжига. При содержании выше 2,5% может происходить избыточная сегрегация марганца в стали во время затвердевания, причем ухудшается однородность внутри материала, что может вызвать поверхностное растрескивание в течение процесса горячего деформирования. Предпочтительный предел содержания марганца находится между 1,6% и 2,4% и более предпочтительно между 1,6% и 2,2%.

Содержание кремния в стали настоящего изобретения находится между 0,1% и 0,25%. Кремний представляет собой элемент, который дает вклад в повышение прочности путем упрочнения твердого раствора. Кремний является компонентом, который может замедлять осаждение карбидов во время охлаждения после отжига, поэтому кремний способствует образованию мартенсита. Однако кремний также создает феррит и, кроме того, повышает точку превращения Ac3, что может сдвигать температуру отжига в более высокий температурный диапазон. Поэтому максимальное содержание кремния поддерживают при 0,25%. Кроме того, содержание кремния выше 0,25% может смягчать охрупчивание, и дополнительно кремний также ухудшает покрываемость. Предпочтительный предел содержания кремния находится между 0,16% и 0,24% и более предпочтительно между 0,18% и 0,23%.

Содержание хрома в композиционном рулоне стали настоящего изобретения находится между 0,1% и 1%. Хром является существенным элементом, который обеспечивает прочность стали путем упрочнения твердого раствора, причем требуется минимум 0,1% Сr для придания прочности. Однако при использовании более 1% ухудшается шероховатость поверхности стали. Предпочтительный предел содержания хрома находится между 0,1% и 0,5%.

Содержание алюминия в настоящем изобретении находится между 0,01% и 1%. Алюминий удаляет кислород, находящийся в расплавленной стали, чтобы предотвратить образование кислорода в газовой фазе в течение процесса затвердевания. Кроме того, алюминий связывает азот в стали с образованием нитрида алюминия для того, чтобы уменьшить размер зерен. При повышенном содержании алюминия, свыше 1%, увеличивается значение Ac3 до высокой температуры, таким образом, снижается производительность. Предпочтительный предел содержания алюминия находится между 0,01% и 0,05%.

Титан добавляют в сталь настоящего изобретения в количестве между 0,001% и 0,1%. Титан образует нитриды, которые появляются в процессе затвердевания продукта отливки. Поэтому количество титана ограничено до 0,1%, чтобы избежать образования крупнозернистых нитридов титана, наносящих ущерб формуемости. В случае, когда содержание титана составляет менее 0,001%, Ti не оказывает никакого эффекта на сталь настоящего изобретения.

Сера не является существенным элементом, но может содержаться в стали как примесь, и с точки зрения настоящего изобретения предпочтительно как можно меньшее содержание серы, однако оно составляет 0,09% или меньше, с точки зрения производственных затрат. Кроме того, если в стали присутствует больше серы, она образует сульфиды особенно с марганцем и снижает его выгодное влияние на сталь настоящего изобретения.

Содержание фосфора в стали настоящего изобретения находится между 0% и 0,09%. Фосфор снижает свариваемость методом точечной сварки и пластичность стали в горячем состоянии, особенно из-за тенденции к сегрегации по границам зерен или к совместной сегрегации с марганцем. По этим причинам содержание фосфора ограничено до 0,09% и предпочтительно, ниже чем 0,06%.

Содержание азота ограничено до 0,09%, для того чтобы избежать старения материала и свести к минимуму осаждение нитридов алюминия в течение затвердевания, что оказывает вредное воздействие на механические свойства стали.

Молибден является необязательным элементом, который составляет от 0% до 0,4% в стали настоящего изобретения; молибден играет значительную роль для улучшения способности к твердению и твердости, задерживает появление бейнита и поэтому способствует образованию мартенсита, особенно при добавлении в количестве, по меньшей мере 0,001% или даже по меньшей мере 0,002%. Однако добавка молибдена чрезмерно повышает затраты на добавление легирующих элементов, таким образом, по экономическим причинам его содержание ограничено до 0,4%.

Содержание ниобия, присутствующего в стали настоящего изобретения, составляет между 0% и 0,1%, причем ниобий применяют для образования карбонитридов, которые придают прочность стали настоящего изобретения путем дисперсионного твердения. Кроме того, ниобий может сильно влиять на размер микроструктурных компонентов путем осаждения в виде карбонитридов и торможения рекристаллизации в течение процесса нагревания. Таким образом, формируется более мелкозернистая микроструктура в конце температурной выдержки и, как следствие, после завершения отжига это будет приводить к твердению продукта. Однако содержание ниобия выше 0,1% экономически нецелесообразно, так как наблюдается эффект насыщения его влияния; это означает, что дополнительное количество ниобия не приводит к какому-либо улучшению прочности продукта.

Ванадий является эффективным для повышения прочности стали путем образования карбидов или карбонитридов, причем верхний предел его содержания составляет 0,1% по экономическим причинам.

Никель может быть добавлен как необязательный элемент в количестве от 0% до 1%, чтобы увеличить прочность и улучшить ударную вязкость стали настоящего изобретения. Для достижения указанного эффекта предпочтительным минимумом является 0,01% Ni. Однако, когда содержание никеля превышает 1%, Ni вызывает ухудшение пластичности.

Медь может быть добавлена как необязательный элемент в количестве от 0% до 1%, чтобы увеличить прочность и улучшить сопротивление коррозии стали настоящего изобретения. Для достижения указанного эффекта предпочтительным минимумом является 0,01% меди. Однако, когда содержание Cu превышает 1%, это может ухудшить внешний вид поверхности.

Бор является необязательным элементом для стали настоящего изобретения, причем его количество может находиться между 0% и 0,05%. Бор образует боронитриды и придает дополнительную прочность стали настоящего изобретения при добавлении в количестве по меньшей мере 0,0001%.

Кальций может быть добавлен в сталь настоящего изобретения в количестве между 0,001% и 0,01%. Кальций добавляют в сталь настоящего изобретения в качестве необязательного элемента особенно в ходе обработки включений. Кальций способствует очистке стали путем связывания наносящей ущерб серы, содержащейся в глобулярной форме, и таким образом, замедляет вредное действие серы.

Прочие элементы, такие как Sn, Pb или Sb, могут быть добавлены индивидуально или в комбинации, в следующих соотношениях: Sn  0,1%, Pb

0,1%, Pb  0,1% и Sb

0,1% и Sb  0,1%. Вплоть до указанного максимального уровня содержания, эти элементы дают возможность очистить зерна во время затвердевания. Остальная часть состава стали приходится на железо и неизбежные примеси, появившиеся при переработке.

0,1%. Вплоть до указанного максимального уровня содержания, эти элементы дают возможность очистить зерна во время затвердевания. Остальная часть состава стали приходится на железо и неизбежные примеси, появившиеся при переработке.

Теперь микроструктура мартенситного стального листа будет описана подробно, причем все проценты даны в долях площади.

Мартенсит составляет по меньшей мере 95% микроструктуры в долях площади. Мартенсит настоящего изобретения может содержать как свежий, так и отпущенный мартенсит. Однако свежий мартенсит является необязательным микрокомпонентом, количество которого в стали ограничено между 0% и 4%, предпочтительно между 0 и 2%, и еще лучше, до 0%. Свежий мартенсит может образоваться в течение охлаждения после отпуска. Отпущенный мартенсит образуется из мартенсита, который образуется во время второго этапа охлаждения после отжига и особенно немного ниже температуры Ms и более конкретно между Ms-10°C и 20°C. Затем указанный мартенсит подвергается отпуску в течение выдерживания при температуре отпуска Tотп между 150°C и 300°C. Мартенсит настоящего изобретения придает пластичность и прочность указанной стали. Предпочтительно содержание мартенсита находится между 96% и 99%, и более предпочтительно между 97% и 99%.

Совокупное количество феррита и бейнита составляет между 1% и 5% микроструктуры. Совокупное присутствие бейнита и феррита не оказывает вредного влияния на сталь настоящего изобретения до 5%, однако выше 5% механические свойства могут значительно ухудшаться. Поэтому предпочтительный предел совокупного количества феррита и бейнита поддерживается между 1% и 4% и более предпочтительно между 1% и 3%.

Бейнит образуется во время повторного нагревания до отпуска. В предпочтительном варианте осуществления, сталь настоящего изобретения содержит от 1 до 3% бейнита. Бейнит может придавать стали формуемость, однако, когда присутствует в слишком большом количестве, бейнит может ухудшать предел прочности стали при растяжении.

Феррит может образоваться в течение охлаждения на первом этапе охлаждения после отжига, но он не является обязательным микроструктурным компонентом. Образование феррита необходимо сдерживать на возможно низком уровне, и предпочтительно меньше, чем 2% или даже меньше, чем 1%.

Остаточный аустенит представляет собой необязательную микроструктуру, которая может присутствовать в стали между 0% и 2%.

Кроме микроструктуры, упомянутой выше, микроструктура холоднокатаного мартенситного стального листа не содержит микроструктурные компоненты, такие как перлит и цементит.

Сталь согласно изобретению может быть произведена с помощью любого подходящего способа. Однако предпочтительно использовать способ согласно изобретению, который будет подробно описан в качестве не ограничивающего примера.

Указанный предпочтительный способ включает получение заготовки стальной отливки, имеющей химический состав первоначальной стали согласно изобретению. Отливка может быть выполнена или в виде слитков, или непрерывно в форме тонких слябов или тонких полос, то есть, с толщиной приблизительно в диапазоне от 220 мм для слябов вплоть до десятков миллиметров для тонкой полосы.

Например, сляб, обладающий химическим составом согласно изобретению, производится путем непрерывной отливки, причем сляб необязательно подвергается непосредственно мягкому восстановлению в течение процесса непрерывной отливки для того, чтобы избежать центральной сегрегации и обеспечить, чтобы отношение локального содержания углерода к номинальному содержанию углерода поддерживалось ниже 1,10. Сляб, полученный в процессе непрерывной отливки, может быть использован непосредственно при высокой температуре после непрерывной отливки или сначала может быть охлажден до комнатной температуры и затем повторно нагрет для горячей прокатки.

Температура сляба, который подвергается горячей прокатке, должна составлять по меньшей мере 1000°C и должна быть ниже 1280°C. В случае, когда температура сляба ниже, чем 1280°C, на прокатный стан воздействует избыточная нагрузка и, кроме того, температура стали может снизиться до температуры фазового превращения феррита во время чистовой прокатки, с помощью которой сталь будет прокатана в состоянии, в котором превращенный феррит содержится в структуре. Поэтому температура сляба должна быть достаточно высокой для того, чтобы горячая прокатка обязательно завершилась в диапазоне температур от Ac3 до Ac3 + 100°C. Повторное нагревание при температуре выше 1280°C должно быть исключено, поскольку в промышленности эта операция является дорогостоящей.

Затем полученный таким образом лист охлаждают со скоростью по меньшей мере 20°C/с до температуры сматывания полосы в рулон, которая должна быть ниже 650°C. Предпочтительно скорость охлаждения будет меньше или равна 200° C/с.

Затем горячекатаный стальной лист сматывают при температуре сматывания полосы в рулон ниже 650°C для того, чтобы избежать овализации, и предпочтительно между 475°C и 625°C для того, чтобы избежать образования окалины, причем еще более предпочтительным диапазоном указанной температуры сматывания полосы в рулон является температура между 500°C и 625°C. Затем смотанный горячекатаный стальной лист охлаждается до комнатной температуры, до его необязательной обработки в процессе отжига горячей полосы.

Горячекатаный стальной лист может быть обработан на необязательной стадии удаления окалины с целью удаления окалины, образовавшейся во время горячей прокатки, до необязательного отжига горячей полосы. Затем горячекатаный лист может быть подвергнут необязательному отжигу горячей полосы. В предпочтительном варианте осуществления, указанный отжиг горячей полосы осуществляется при температуре между 400°C и 750°C, предпочтительно, по меньшей мере, в течение 12 часов и не больше, чем 96 часов, причем предпочтительно температура остается ниже 750°C для того, чтобы избежать частичного превращения горячекатаной микроструктуры, и, следовательно, возможной потери однородности микроструктуры. Впоследствии, необязательная стадия удаления окалины из указанного горячекатаного стального листа может быть осуществлена, например, путем травления этого листа.

Затем указанный горячекатаный стальной лист подвергается холодной прокатке с целью получения холоднокатаного стального листа с уменьшением толщины между 35 и 90%.

После этого, холоднокатаный стальной лист подвергается термической обработке, которая придает стали настоящего изобретения необходимые механические характеристики и микроструктуру.

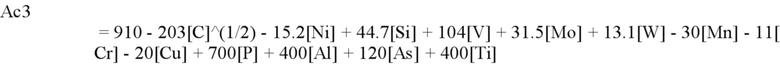

Холоднокатаный стальной лист нагревают со скоростью, по меньшей мере, равной 2°C/с, и предпочтительно больше, чем 3°C/с, до температуры выдержки Tвыд между Ac3 и Ac3+100° C, и предпочтительно между Ac3+10°C и Ac3+100°C, где величина Ac3 для стального листа вычисляется с использованием следующей формулы:

в которой содержание элементов выражено в массовых процентах холоднокатаного стального листа.

Холоднокатаный стальной лист выдерживают при температуре Tвыд в течение от 10 секунд до 500 секунд для того, чтобы обеспечить полную рекристаллизацию и полное превращение в аустенит сильно деформационно-упрочненной исходной структуры.

Затем холоднокатаный стальной лист охлаждается в процессе охлаждения на двух этапах, где первый этап охлаждения начинается от температуры Tвыд, причем холоднокатаный стальной лист охлаждается со скоростью охлаждения CR1 между 15°C/с и 150°C/с, до температуры T1, которая находится в диапазоне между 650°C и 750°C. В предпочтительном варианте осуществления скорость охлаждения CR1 на первом этапе охлаждения находится между 20°C/с и 120°C/с. Предпочтительная температура T1 для указанного первого этапа находится между 660°C и 725°C.

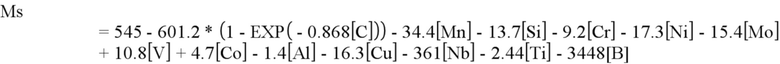

На втором этапе охлаждения холоднокатаный стальной лист охлаждается от температуры T1 до температуры T2, которая находится между Ms-10°C и 20°C, со скоростью охлаждения CR2 по меньшей мере 50°C/с. В предпочтительном варианте осуществления, скорость охлаждения CR2 в течение второго этапа охлаждения составляет по меньшей мере 100°C/с и более предпочтительно по меньшей мере 150°C/с. Предпочтительная температура T2 для указанного второго этапа находится между Ms-50°C и 20°C.

Значение Ms для стального листа вычисляется с использованием следующей формулы:

После этого холоднокатаный стальной лист повторно нагревается до температуры отпуска Tотп между 150°C и 300°C со скоростью нагревания, по меньшей мере, 1°C/с и предпочтительно, по меньшей мере, 2°C/с и больше, чем по меньшей мере 10°C/с, в течение 100 с и 600 с. Предпочтительный температурный диапазон для отпуска находится между 200°C и 300°C, и предпочтительная длительность выдерживания при температуре Tотп находится между 200 с и 500 с.

Затем холоднокатаный стальной лист охлаждается до комнатной температуры, чтобы получить холоднокатаную мартенситную сталь.

Холоднокатаный мартенситный стальной лист настоящего изобретения необязательно может быть покрыт цинком или цинковыми сплавами, или алюминием или алюминиевыми сплавами с целью улучшения коррозионной стойкости листа.

Примеры

Следующие испытания, примеры, символический пример и таблицы, которые приведены в описании, по сути являются не ограничивающими и должны рассматриваться только с целью иллюстрации, причем они демонстрируют преимущества настоящего изобретения.

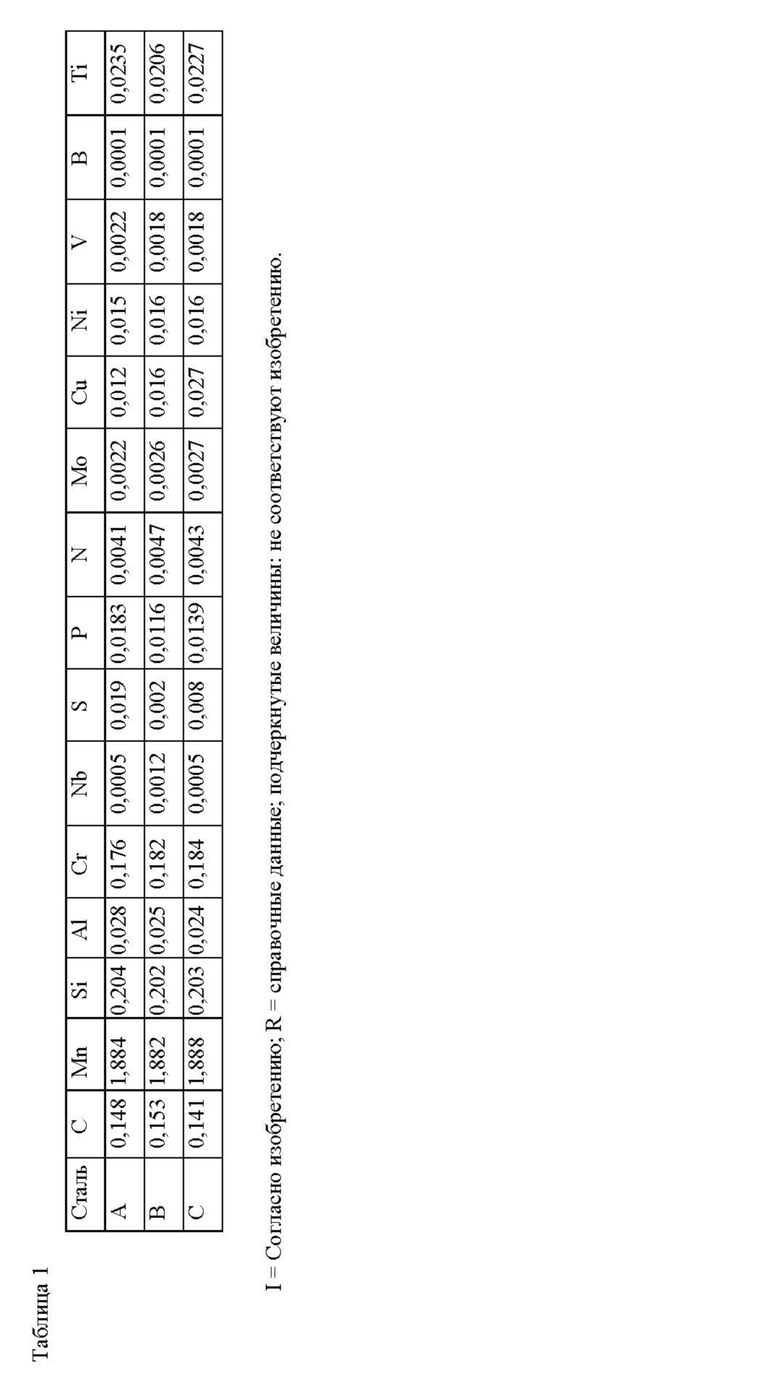

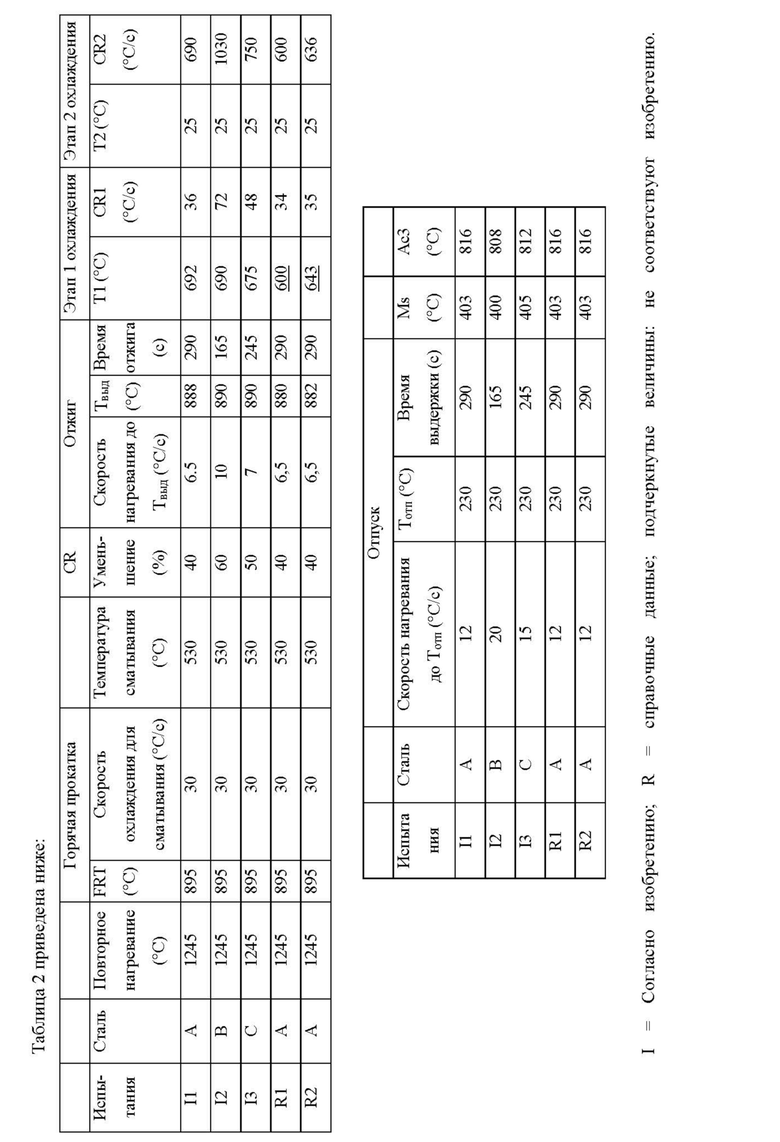

Стальные листы, произведенные из сталей, имеющих различный состав, приведены в таблице 1, где стальные листы получены в соответствии с технологическими параметрами, предусмотренными в таблице 2, соответственно. После этого, в таблице 3 приведены данные микроструктуры стальных листов, полученных во время исследований, и в таблице 4 сведены результаты оценки полученных характеристик.

Таблица 2

В таблице 2 собраны данные горячей прокатки и отжига с технологическими параметрами, реализованными на холоднокатаных стальных листах с целью придать сталям из таблицы 1 необходимые механические характеристики для того, чтобы превратить их в холоднокатаную мартенситную сталь.

Таблица 3 иллюстрирует результаты испытаний, проведенных в соответствии со стандартами, на различных микроскопах, таких как сканирующий электронный микроскоп, для определения микроструктуры как для сталей изобретения, так и эталонных сталей, выраженных в долях площади. Результаты приведены ниже.

Таблица 3

I = Согласно изобретению; R = справочные данные; подчеркнутые величины: не соответствуют изобретению.

В таблице 4 собраны результаты различных механических испытаний, проведенных в соответствии со стандартами. Испытания предела прочности при растяжении и предела текучести проведены в соответствии со стандартом JIS-Z2241. Для оценки расширения отверстия проведено испытание, называемое «расширение отверстия»; в этом испытании в образце пробивают отверстие 10 мм и подвергают деформации, после которой измеряют диаметр отверстия и рассчитывают величину HER% = 100*(Df-Di)/Di

Таблица 4

(%)

I = Согласно изобретению; R = справочные данные; подчеркнутые величины: не соответствуют изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОКАТАНАЯ МАРТЕНСИТНАЯ СТАЛЬ И СПОСОБ ПОЛУЧЕНИЯ МАРТЕНСИТНОЙ СТАЛИ | 2020 |

|

RU2785760C1 |

| ТЕРМИЧЕСКИ ОБРАБОТАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2832040C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2778467C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАРТЕНСИТНОЙ СТАЛИ И СООТВЕТСТВУЮЩАЯ МАРТЕНСИТНАЯ СТАЛЬ | 2019 |

|

RU2787760C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2669487C2 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2831670C1 |

| ХОЛОДНОКАТАНЫЙ И ПОКРЫТЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2788613C1 |

| ХОЛОДНОКАТАНЫЙ И ОТОЖЖЁННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2803955C1 |

| ТЕРМООБРАБОТАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2824080C1 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2775990C1 |

Изобретение относится к области металлургии, а именно к холоднокатаному мартенситному стальному листу, используемому в автомобильной промышленности. Лист имеет состав, включающий в себя следующие элементы, выраженные в мас.%: 0,1≤C≤0,2, 1,5≤Mn≤2,5, 0,1≤Si≤0,25, 0,1≤Cr≤1, 0,01≤Al≤0,1, 0,001≤Ti≤0,1, 0≤S≤0,09, 0≤P≤0,09, 0≤N≤0,09, при необходимости по меньшей мере один из следующих элементов: 0≤Ni≤1, 0≤Cu≤1, 0≤Mo≤0,4, 0≤Nb≤0,1, 0≤V≤0,1, 0≤B≤0,05, 0≤Sn≤0,1, 0≤Pb≤0,1, 0≤Sb≤0,1 и 0,001≤Ca≤0,01, остальная часть состава приходится на железо и неизбежные примеси, и характеризуется коэффициентом расширения отверстия, составляющим 50% или более. Микроструктура указанной стали включает в себя, в долях площади, по меньшей мере 95% мартенсита, совокупное количество феррита и бейнита между 1% и 5%, необязательное количество остаточного аустенита между 0% и 2%. Лист обладает требуемыми прочностными характеристиками в сочетании с формуемостью. 4 н. и 15 з.п. ф-лы, 4 табл.

1. Холоднокатаный мартенситный стальной лист, состав которого включает в себя следующие элементы, выраженные в мас.%:

0,1 ≤ C ≤ 0,2;

1,5 ≤ Mn ≤ 2,5;

0,1 ≤ Si ≤ 0,25;

0,1 ≤ Cr ≤ 1;

0,01 ≤ Al ≤ 0,1;

0,001 ≤ Ti ≤ 0,1;

0 ≤ S ≤ 0,09;

0 ≤ P ≤ 0,09;

0 ≤ N ≤ 0,09;

и может содержать один или несколько следующих необязательных элементов

0 ≤ Ni ≤ 1;

0 ≤ Cu ≤ 1;

0 ≤ Mo ≤ 0,4;

0 ≤ Nb ≤ 0,1;

0 ≤ V ≤ 0,1;

0 ≤ B ≤ 0,05;

0 ≤ Sn ≤ 0,1;

0 ≤ Pb ≤ 0,1;

0 ≤ Sb ≤ 0,1;

0,001 ≤ Ca ≤ 0,01;

остальная часть состава приходится на железо и неизбежные примеси, причем микроструктура указанной стали включает в себя, в долях площади, по меньшей мере 95% мартенсита, совокупное количество феррита и бейнита между 1% и 5%, необязательное количество остаточного аустенита между 0% и 2%,

при этом холоднокатаный мартенситный стальной лист характеризуется коэффициентом расширения отверстия, составляющим 50% или более.

2. Стальной лист по п. 1, в котором состав содержит от 0,16 до 0,24 мас.% кремния.

3. Стальной лист по п. 1 или 2, в котором состав содержит от 0,11 до 0,19 мас.% углерода.

4. Стальной лист по любому из пп. 1 - 3, в котором состав содержит от 0,01 до 0,05 мас.% алюминия.

5. Стальной лист по любому из пп. 1 - 4, в котором состав содержит от 1,6 - 2,4 мас.% марганца.

6. Стальной лист по любому из пп. 1 - 5, в котором состав содержит от 0,1 до 0,5 мас.% хрома.

7. Стальной лист по любому из пп. 1 - 6, в котором количество мартенсита находится между 96% и 99%.

8. Стальной лист по любому из пп. 1 - 7, в котором совокупное количество феррита и бейнита находится между 1% и 4%.

9. Стальной лист по любому из пп. 1 - 8, в котором указанный лист обладает пределом прочности при растяжении 1280 МПа или больше и пределом текучести 1100 МПа или больше.

10. Способ получения холоднокатаного мартенситного стального листа, включающий в себя следующие последовательные этапы:

получение стального состава по любому из пп. 1 - 6;

повторное нагревание указанной заготовки до температуры между 1000°C и 1280°C;

прокатка указанной заготовки в аустенитной области, причем температура завершения горячей прокатки находится между Ac3 и Ac3 + 100°C для того, чтобы получить горячекатаный стальной лист;

охлаждение листа со скоростью охлаждения по меньшей мере 20°C/с до температуры сматывания полосы в рулон, которая является ниже 650°C; и сматывание указанного горячекатаного листа;

охлаждение указанного горячекатаного листа до комнатной температуры;

необязательное удаление окалины с указанного горячекатаного стального листа;

необязательный отжиг указанного горячекатаного стального листа;

необязательное удаление окалины с указанного горячекатаного стального листа;

холодная прокатка указанного горячекатаного стального листа со степенью обжатия между 35 и 90% для получения холоднокатаного стального листа;

затем нагревание указанного холоднокатаного стального листа со скоростью по меньшей мере 2°C/с до температуры выдержки Tвыд между Ac3 и Ac3 +100°C, при которой лист выдерживают в течение 10 - 500 секунд;

затем охлаждение указанного холоднокатаного стального листа в два этапа охлаждения, причем:

первый этап охлаждения холоднокатаного стального листа начинают от температуры Tвыд до температуры T1 между 650°C и 750°C, со скоростью охлаждения CR1 между 15°C/с и 150°C/с;

второй этап охлаждения начинают от температуры T1 до температуры T2 между Ms-10°C и 20°C, со скоростью охлаждения CR2 по меньшей мере 50°C/с,

затем повторное нагревание указанного холоднокатаного стального листа со скоростью по меньшей мере 1°C/с до температуры отпуска Tотп между 150°C и 300°C, при которой лист выдерживают в течение 100 - 600 секунд;

затем охлаждение до комнатной температуры со скоростью охлаждения по меньшей мере 1°C/с для получения холоднокатаного мартенситного стального листа.

11. Способ по п. 10, в котором температура при сматывании листа в рулон находится между 475°C и 625°C.

12. Способ по п. 10 или 11, в котором температура Tвыд находится между Ac3+10°C и Ac3+100°C.

13. Способ по любому из пп. 10 - 12, в котором скорость охлаждения CR1 находится между 20°C/с и 120°C/с.

14. Способ по любому из пп. 10 - 13, в котором температура T1 находится между 660°C и 725°C

15. Способ по любому из пп. 10 - 14, в котором скорость охлаждения CR2 больше, чем 100°C/с.

16. Способ по любому из пп. 10 - 15, в котором температура T2 находится между Ms-50°C и 20°C.

17. Способ по любому из пп. 10 - 16, в котором температура Tотп находится между 200°С и 300°C

18. Применение стального листа по любому из пп. 1 - 9 для производства конструкционных деталей транспортного средства.

19. Применение способа получения холоднокатаного мартенситного стального листа по любому из пп. 10 - 17 для производства конструкционных деталей транспортного средства.

| EP 3395993 A1 (POSCO), 31.10.2018 | |||

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ ИЗ ГОРЯЧЕШТАМПОВАННОГО СТАЛЬНОГО ЛИСТА | 2013 |

|

RU2599934C2 |

| ВЫСОКОПРОЧНАЯ МНОГОФАЗНАЯ СТАЛЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2015 |

|

RU2675025C2 |

| ГАЛЬВАНИЗИРОВАННЫЙ ГОРЯЧИМ СПОСОБОМ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2566131C1 |

| ДВАЖДЫ ОТОЖЖЕННЫЙ СТАЛЬНОЙ ЛИСТ С ВЫСОКИМИ МЕХАНИЧЕСКОЙ ПРОЧНОСТЬЮ И ПЛАСТИЧНОСТЬЮ, СПОСОБ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЕ ТАКИХ ЛИСТОВ | 2015 |

|

RU2667947C2 |

| WO 2018117544 A1, 28.06.2018 | |||

| EP 3473741 A1, 24.04.2019 | |||

| KR 1020120074798 A, 06.07.2012. | |||

Авторы

Даты

2023-08-28—Публикация

2020-03-30—Подача