ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к пористой смоле и способу ее получения. Носитель предназначен для использования в твердофазном синтезе олигонуклеотидов и принадлежит к области получения функциональных полимерных материалов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В прошлые десятилетия синтетические олиго нуклеотиды широко использовали в таргентной генной терапии. Олигонуклеотиды представляют собой короткоцепочечные нуклеотиды примерно из 20 оснований, включая дезоксирибонуклеиновую кислоту (ДНК) и рибонуклеиновую кислоту (РНК). Сегодня олигонуклеотидиы часто синтезируют с использованием химических методов, и наиболее распространен фосфорамидитный твердофазный синтез, в котором реакционная колонка наполнена носителем твердофазного синтеза, и раствор с растворенными реагирующими веществами быстро протекает через колонку под определенным давлением для совершения реакции. Чтобы улучшить эффективность реакции и уменьшить образование загрязняющих примесей, реагирующие вещества в растворе должны быстро диффундировать в носитель твердофазного синтеза для реакции с активными участками, а продукты, образующиеся в результате реакциий, могут быстро диффундировать в раствор и уноситься. Поэтому требуется, чтобы носители твердофазного синтеза удовлетворяли следующим требованиям: 1) носители должны содержать активные участки (или реакционноспособные группы) одного вида, к которым могут быть присоединены молекулярные цепи нуклеиновых кислот, и которые могут быть расщеплены по завершении синтеза; 2) носитель должен поддерживать физическую и химическую стабильность в процессе синтеза; 3) носитель должен иметь достаточно большой диаметр пор и идеальное распределение пор по размеру, чтобы способствовать быстрому и беспрепятственному контакту между растущими молекулярными цепями нуклеиновых кислот и реагентами; 4) активные участки должны быть равномерно распределены на носителе, чтобы уменьшить взаимное вмешательство между молекулярными цепями нуклеиновых кислот; 5) носитель должен иметь схожите степени набухания в различных растворителях, тем самым уменьшая мертвый объем, вызываемый разницей набухания в процессе синтеза или промывки с использованием разных растворителей, что способствует равномерной диффузии реагентов реакции и быстрому промыванию и удалению продуктов реакции.

На ранней стадии развития технологии твердофазного синтеза олигонуклеотидов в число широко используемых носителей твердофазного синтеза входили неорганические частицы, такие как стеклянные микросферы с контролируемым размером пор (CPG) и модифицированный кварц, но они имели очевидные недостатки, такие как низкая загрузка (обычно менее 100 мкмоль/г), которая приводит к низкому выходу одной партии олигонуклеотидов, низкому использованию оборудования и высоким издержкам производства. Чтобы улучшить загрузку носителя, компании Nitto Denko CO. LTD. и Ionis Inc. совместно подали заявку на патент WO2006029023, которая включала получение органических полимеров в качестве носителей для твердофазного синтеза олигонуклеотидов с использованием стирола , 4-ацетоксистирола и дивинилбензола в качестве мономеров полимеризации, а также изооктана и 2-этил-1-гексанола в качестве порообразующих агентов. Полученный носитель имел загрузку до 100–350 мкммоль/г, но обладал следующими недостатками: носитель имел относительно сильную неполярность, и, как результат, эффективность реакции была низкой при соединении линкера с системой конденсации ониевой соли, а также объем смолы сильно варьировался при использовании толуола и ацетонитрила в процессе синтеза и промывки, что приводило к большому мертвому объему в реакторе. В последующей заявке на патент US8592542, поданной компанией Nitto Denko CO. LTD., в качестве мономеров полимеризации использовали стирол, 4-ацетокситирол, дивинилбензол и производные метакриламида. В US8653152 в качестве мономеров полимеризации использовали стирол, 4-ацетоксистирол, дивинилбензол и метакрилонитрил. Носители твердофазного синтеза олигонуклеотидов с более высокой загрузкой (более 500 мкмоль/г) приготавливали путем добавления полярных мономеров в процесс полимеризации. Между тем, добавление полярных мономеров способствовало регулированию колебаний набухания носителей в различных растворителях (таких как толуол или ацетонитрил). Однако были и проблемы: мономеры метакриламида и метакрилонитрил были более гидрофильными, и воду, добавляемую на этапе окисления, было трудно удалить при промывке безводным растворителем (безводным ацетонитрилом), что влияло на эффективность последующего синтеза олигонуклеотидом. Кроме того, распределение размеров пор носителя, получаемое при формировании пор растворителем, неравномерное, и эффект переноса масс плохой, что также скажется на удалении воды и эффективности последующего синтеза олигонуклеотидов. В заявке на пантен CN201210562165.9, поданной Нанькайским университетом, в качестве базового скелета носителя использовали поперечно-сшивающий полиакрилонитрил или поперечно-сшивающий полиметакрилонитрил. Активные участки вводили добавлением мономеров эфира винилуксусной кислоты, акрилатов или метакрилатных эфиров и введением гидроксильных групп или аминогрупп путем щелочного гидролиза или с помощью реакции с соединениями, содержащими две первичные аминогруппы. В настоящей заявке на патент использовалось большое количество полярных мономеров, так что проблема разницы в набухании смолы в различных растворителях была решена. Однако из-за использования большого количества гидрофильных мономеров носитель был чрезвычайно гидрофильным, а удалять воду из носителя гораздо труднее, если промывать водным растворителем (ацетонитрилом), что сильно влияет на эффективность последующего синтеза олигонуклеотидов.

Благодаря большому прогрессу в исследовании олигонуклеотидных препаратов в последние годы все больше и больше олигонуклеотидных препаратов выходят на клиническую стадию. Спрос на носители для синтеза олигонуклеотидов растет, в то время как проблемы переноса масс, набухания и полярности носителей олигонуклеотидов приводят к низкой эффективности синтеза олигонуклеотидов и высоким издержкам производства. Поэтому крайне необходимо разработать пористую смолу, чтобы олигонуклеотидные препараты можно было синтезировать в больших масштабах, с низкой стоимостью и высокой эффективностью для удовлетворения рыночного спроса на нуклеотидные препараты.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Чтобы достичь широкомасштабного и низкозатратного производства олигонуклеотидов и преодолеть недостатки носителе известного уровня техники, такие как низкая эффективность переноса масс, неполноценный процесс промывки и большая вариация набухания в различных растворителях, в настоящем изобретении предложены пористая смола для твердофазного синтеза и способ ее получения.

Для повышения эффективности переноса масс настоящее изобретение направлено на достижение подходящего диаметра пор и равномерного распределения пор по размеру. В настоящем изобретении в качестве матрицы для формирования пор используется эмульсия с высоким содержанием дисперсной фазы, диаметром и распределением пор по размеру можно точно управлять с помощью размера капель эмульсии по сравнению с традиционными способами формирования пор, такими как метод обращенной фазы, метод разделения фаз и метод формирования пор с помощью растворителя. Размер капель эмульсии в дисперсной фазе может определяться молекулярной массой, значением гидрофильно-липофильного баланса (HLB) и количеством маслорастворимого поверхностно-активного вещества и т. д. Способ формирования пор согласно настоящему изобретению позволяет получать носитель, имеющий подходящий диаметр пор и узкое распределение пор по размеру, что способствует диффузии реагентов реакции во время синтеза олигонуклеотидов, тем самым повышая эффективность реакции и снижая образование примесей.

Добавление модифицированных мономеров в процесс полимеризации имеет четыре эффекта: во-первых, полимеризация модифицированного мономера происходит медленно, и поэтому подвергнуть их гомополимеризации невозможно, а можно подвергнуть только сополимеризации с другими мономерами, что способствует равномерному распределению активных участков. Во-вторых, добавление модифицированного мономера в малых количествах может корректировать характеристики набухания смолы в широком диапазоне, уменьшать объем вариации для набухания носителя в различных растворителях и уменьшать мертвый объем в реакторе во время синтеза олигонуклеотидов. В-третьих, молекулярная структура модифицированного мономера может делать повышать эффективность конденсирующего вещества ониевых солей и обеспечивать эффективность линкерного соединения. В-четвертых, модифицированный мономер более гидрофобен по сравнению с мономерам метакриламида и метакрилонитрилом, что приводит к снижению сопротивления воды переносу масс в носителе, уменьшению влияния воды на процесс синтеза олигонуклеотидов и улучшению эффективности и выхода реакции.

В настоящем изобретении раскрыта пористая смола для твердофазного синтеза, причем пористая смола имеет полимерный скелет с функциональными группами, которые представлены следующей формулой:

где:

R1=-C- или -C-CH2-,

R2=-OH, -CH2OH, -NH2, -CH2NH2, -CH2OOC-C6H4-OH, -CH2OOCCH2-C6H4-OH, -(CH2)4OOC-C6H4-OH, -(CH2)4OOCCH2-C6H4-OH, -COONH-C6H4-NH2, -CH2COONH-C6H4-NH2, -COO-C6H4-OH или -CH2COO-C6H4-OH; и

R3=-H; или CH3(CH2)n-, n— целое число от 0 до 4; или r(CH3)2CH(CH2)n, n — целое число от 0 до 2; или (CH3)3C-; или CH3CH2CH(CH3)-; или CH3CH2C(CH3)2-; или CH3CH2CH2CH(CH3)-; или CH3(CH2)n-O-, n — целое число от 0 до 4.

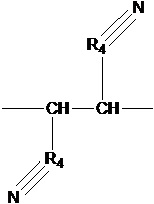

В некоторых вариантах осуществления пористая смола для твердофазного синтеза представляет собой сополимер, содержащий в своем скелете повторяющиеся структурные звенья, представленные формулой (I), формулой (II), формулой (III) и формулой (IV):

(Ⅰ)

где R4=-C- или -C-CH2-;

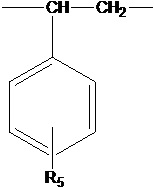

(Ⅱ)

(Ⅲ)

где R5 выбирают из группы, состоящей из –OH, -CH2OH, -NH2, -CH2NH2, -CH2OOC-C6H4-OH, -CH2OOCCH2-C6H4-OH, -(CH2)4OOC-C6H4-OH, -(CH2)4OOCCH2-C6H4-OH, -COONH-C6H4-NH2, -CH2COONH-C6H4-NH2, -COO-C6H4-OH и -CH2COO-C6H4-OH;

(Ⅳ)

где R6 представляет собой –H; или CH3(CH2)n-, n — целое число от 0 до 4; или (CH3)2CH(CH2)n-, n — целое число от 0 до 2;или (CH3)3C-; или CH3CH2CH(CH3)-; или CH3CH2C(CH3)2-; или CH3CH2CH2CH(CH3)-; или CH3(CH2)n-O-, n — целое число от 0 до 4.

В некоторых вариантах осуществления пористая смола для твердофазного синтеза имеет содержание гидроксильной группы и аминогруппы 100—1000 мкмоль/г, предпочтительно 400–700 мкмоль/г.

В некоторых вариантах осуществления пористая смола для твердофазного синтеза имеет размер частиц в диапазоне 35–200 мкм, предпочтительно 50–100 мкм.

В некоторых вариантах осуществления пористая смола имеет средний диаметр пор 10–200 нм, предпочтительно 40–100 нм.

В настоящем изобретении также раскрыт способ получения пористой смолы для твердофазного синтеза. Способ получения включает следующие этапы: получение водной фазы и масляной фазы, соответственно, причем водная фаза содержит: воду, диспергирующее средство и неорганическую соль; а масляная фаза содержит: моновинильное соединение, поперечно-сшивающий мономер, функциональный мономер, модифицированный мономер, маслорастворимое поверхностно активное веществ, разбавитель и инициатор; и при этом моновинильное соединение, поперечно-сшивающий мономер, функциональный мономер и модифицированный мономер представляют собой мономеры, способные к полимеризации; маслорастворимое поверхностно-активное вещество и разбавитель неспособны к полимеризации, а действуют в качестве порообразующих агентов для формирования пор; добавление масляной фазы в водную фазу, перемешивание и нагревание для осуществления реакции, и удаление порообразующих агентов по завершении реакции, получение пористой полимерной смолы. Пористая полимерная смола способна подвергаться дальнейшей реакции для получения пористой смолы, содержащей гидроксильную группу и аминогруппу в качестве функциональных групп.

В некоторых вариантах осуществления моновинильное соединение представляет собой ароматическое моновинильное соединение. Моновинильное соединение представляет собой стирол, незамещенный или замещенный алкилом C1-C5 на своем бензольном кольце, такой как метилстирол, этилстирол, n-пропилстирол, изопропилстирол, n-бутилстирол, изобутилстирол, втор-бутилстирол, трет-бутилстирол, n-амилстирол, изопентилстирол, втор-амилстирол или трет-амилстирол; или стирол, замещенный C1-C5 алкокси на своем бензольном кольце, такой как метоксистирол, этоксистирол, пропоксистирол, бутоксистирол или пентоксистирол. Предпочтительно моновинильное соединение представляет собой стирол.

В некоторых вариантах осуществления поперечно-сшивающий мономер представляет собой многофункциональный мономер, имеющий две или более конъюгированные винильные группы. Предпочтительно, поперечно-сшивающий мономер представляет собой дивинилбензол. Дивинилбензол представляет собой о-дивинилбензол, м-дивинилбензол, п-дивинилбензол или их смесь.

В некоторых вариантах осуществления функциональный мономер имеет двойную связь, способную к свободнорадикальной полимеризации, а также гидроксильную группу, аминогруппу, галогенированную группу или другую группу, способную превращаться в гидроксильную группу и аминогруппу посредством реакции. В процессе синтеза олигонуклеотидов реакционноспособные гидроксильная группа и аминогруппа могут быть использованы в качестве активного участка для соединения олигонуклеотидов, включая аминогруппу, аминоалкильную группу, гидроксильную группу, гидроксиалкильную группу и т. д. Предпочтительны первичная аминогруппа, аминометильная группа, гидроксильная группа, гидроксиметильная группа и т. д. В число функциональных мономеров входят, без исключения, гидроксистирол и его производные, такие как 4-гидроксистирол и т. д.; гидроксиалкилстирол и его производные, такие как 4-гидроксиалкилстирол и т. д.; ацилоксистирол и его производные,такие как 4-ацилоксистирол и бензоилоксистирол и т. д.; аминостирол и его производные, такие как 4-аминостирол и т. д.; аминоалкилситрол и его производные, такие как 4-аминометилстирол и т. д.; мономеры галоалкилстирола, такие как 4-(4-бромбутил)стирол и 4-хлорметилстирол и т. д.; мономеры 4-винилфенилэфира, такие как метил-4-винилбензоат и этиловый эфир 4-этенилбензолуксусной кислоты и т. д.

В некоторых вариантах осуществления некоторые из функциональных мономеров содержат гидроксильные защитные группы или аминозащитные группы, которые могут быть непосредственно отрезаны с образованием аминогрупп или гидроксильных групп. Например, ацилоксистирол может быть превращен в гидроксильную группу как активные участки для соединения олигонуклеотидов путем щелочного гидролиза или кислотного гидролиза; некоторые из функциональных мономеров должны быть превращены в аминогруппы или гидроксильные группы как активные участки посредством реакции функционализации. Например, галоалкилстирол может быть превращен в гидроксильную группу посредством гидролиза или превращен в первичные аминогруппы посредством реакции Габриеля как активные участки для соединения олигонуклеотидов; некоторые из функциональных мономеров должны сшивать соединительные звенья, имеющие аминогруппы или гидроксильные группы в качестве активных участков. Например, галоалкилстирол может реагировать с 4-гидроксибензойной кислотой или 4-гидроксифенилуксусной кислотой с образованием гидроксильных групп в качестве активных участков для соединения олигонуклеотидов; некоторые из таких функциональных мономеров нуждаются в вышеуказанных многократных реакциях для получения аминогрупп или гидроксильных групп в качестве активных участков. Например, мономеры 4-винилфенилэфиров должны гидролизироваться, чтобы сначала обнажить карбоксильные группы, а затем реагировать с гидрохиноном или п-фенилендиамином для получения аминогрупп или гидроксильных групп в качестве активных участков.

В некоторых вариантах осуществления модифицированный мономер имеет двойную связь, способную к свободнорадикальной полимеризации, и две цианогруппы. Он не может подвергаться гомополимеризации, а может только подвергаться сополимеризации с другими мономерами. Модифицированный мономер содержит, без ограничения, фумаронитрил, 1,4-дисиано-2-бутен и т. д. Предпочтительно модифицированный мономер представляет собой фумаронитрил.

В некоторых вариантах осуществления инициатор выбирают из группы, состоящей из органических пероксидов и азосоединений. В число инициаторов входят, без исключения, пероксид бензоила, пероксид лауроила, трет-бутилперокси-2-этилгексаноат, 2,2'-азобис(2-метилпропионитрил), 2,2'-азобис(2-метилбутиронитрил) и 2,2'-азобис(2,4-диметил)валеронитрил. На долю инициатора приходится 0,5–5 мас.% в пересчете на общую массу мономеров.

В некоторых вариантах осуществления маслорастворимое поверхностно-активное вещество не полимеризуется, но нерастворимо или слаборастворимо в воде. В число маслорастворимых поверхностно-активных веществ входят, без ограничения, сорбитантриолеат, полученный из пчелиного воска полиоксиэтиленсорбит, сорбитантристеарат, полиоксиэтиленсорбитгесастеарат, этиленгликолевый сложный эфир жирной кислоты, пропиленгликолевый сложный эфир жирной кислоты, пропиленгликольмоностеарат, сорбитансесквиолеат, полиоксиэтиленсорбитолеат, моностеарин, гидроксилированный ланолин, сорбитмоноолеат, пропиленгликольлаурат и любые их комбинации. Разбавитель представляет собой органический растворитель, который не полимеризуется, но нерастворим или слаборастворим в воде. В число разбавителей входят, без ограничения, ароматические углеводороды, такие как бензол, толуол, этилбензол и т. д.; алифатические углеводороды, такие как линейные или разветвленные алканы C6–C12 или циклоалканы C6–C12, такие как гексан, гептан, октан, додекан, изооктан, изододекан, циклогексан и т. д.; галогенизированные углеводороды, такие как хлороформ и хлорбензол; эфиры, содержащие 4 или более атомов углерода, такие как этилацетат, бутилацетат, дибутилацетат и т. д.; спирты, такие как линейный или разветвленный алкановый спирт C4-C12 или циклоалкановый спирт C4-C12, такие как гексанол, циклогексанол, октанол, изооктанол, деканол и додеканол. Маслорастворимое поверхностно-активное вещество и разбавитель не способны к полимеризации, но действуют как порообразующие агенты для формирования пор.

В некоторых вариантах осуществления водная фаза содержит воду, диспергирующее средство и неорганическую соль. Диспергирующее вещество представляет собой водорастворимый полимер, который содержит, без ограничения, одно или более из группы, состоящей из поливинилового спирта, гидроксиэтилцеллюлозы, гидроксиметилцеллюлозы, карбоксиметилцеллюлозы, метилцеллюлозы, этилцеллюлозы, полиакрилата натрия и поливинилпирролидона. Диспергирующее вещество присутствует в водной фазе в количестве 0,1–5 мас.%. Неорганическая соль действует в качестве регулятора плотности водной фазы, при этом снижая растворимость компонентов масляной фазы в водной фазе, так что капли масла более устойчиво диспергируются в водной фазе. В число неорганических солей входят, без ограничения, одна или более солей выбранных из группы, состоящей из хлорида натрия, хлорида калия, хлорида кальция, сульфата натрия, сульфата калия, сульфата кальция и т. д. Неорганическая соль присутствует в водной фазе в количестве 20 мас.% или ниже.

В некоторых вариантах осуществления для уменьшения связывания между смолами и улучшения теплообмена полимеризации, а также для улучшения использования оборудования и эффективности производства, массовое соотношение масляной фазы и водной фазы устанавливают равным 1:3–1:20.

В некоторых вариантах осуществления настоящего изобретения различные компоненты присутствуют в следующих количествах: моновинильное соединение, первоначально присутствующее в масляной фазе, составляет 40–95,9 мас.% от общей массы мономеров; поперечно-сшивающий мономер, первоначально присутствующий в масляной фазе, составляет 2–20 мас.% от общей массы мономеров; функциональный мономер, первоначально присутствующий в масляной фазе, составляет 2–20 мас.% от общей массы мономеров; модифицированный мономер, первоначально присутствующий в масляной фазе, составляет 0,1–20 мас. % от общей массы мономеров; порообразующие агенты, первоначально присутствующие в масляной фазе, составляют 15–70 мас.% от общей массы мономеров, маслорастворимое поверхностно-активное вещество составляет 0,1–15 мас.% от общей массы порообразующих агентов; и разбавитель составляет 85–99,9 мас.% от общей массы порообразующих агентов.

В некоторых наиболее предпочтительных вариантах осуществления настоящего изобретения различные компоненты присутствуют в следующих количествах: моновинильное соединение, первоначально присутствующее в масляной фазе, составляет 60–88 мас.% от общей массы мономеров; поперечно-сшивающий мономер, первоначально присутствующий в масляной фазе, составляет 5–15 мас.% от общей массы мономеров; функциональный мономер, первоначально присутствующий в масляной фазе, составляет 5–15 мас.% от общей массы мономеров; модифицированный мономер, первоначально присутствующий в масляной фазе, составляет 2–10 мас. % от общей массы мономеров; и порообразующие агенты, первоначально присутствующие в масляной фазе, составляют 25–50 мас.% от общей массы мономеров.

В некоторых вариантах осуществления полимеризацию выполняют при температуре 50–90 °C, предпочтительно 60–85 °C.

В некоторых вариантах осуществления способ получения пористой смолы для твердофазного синтеза включает следующие этапы:

добавление в реактор определенного количества очищенной воды, добавление диспергирующего вещества в количестве 0,1–5 мас.% от водной фазы и неорганическую соль в количестве не более 20 мас.% от водной фазы, и растворение для получения водной фазы;

отвешивание моновинильного соединения, поперечно-сшивающего мономера, функционального мономера, модифицированного мономера, порообразующих агентов и инициатора в соответствии с массовым отношением масляной фазы к водной фазе, составляющим 1:3–1:20; при этом моновинильное соединение составляет 40–95,9 мас.% от общей массы мономеров, поперечно сшивающий мономер составляет 2–20 мас.% от общей массы мономеров, функциональный мономер составляет 2–20 мас.% от общей массы мономеров, модифицированный мономер составляет 0,1–20 мас.% от общей массы мономеров, порообразующие агенты составляют 15–70 мас.% от общей массы мономеров; маслорастворимое поверхностно-активное вещество в порообразующих агентах составляет 0,1–15 мас.% от общей массы порообразующих агентов; и разбавитель составляет 85–99,9 мас.% от общей массы порообразующих агентов, и хорошее перемешивание для получения масляной фазы;

добавление масляной фазы в реактор, перемешивание и нагревание до температуры 50–90 °C для проведения реакции; удаление порообразующих агентов по завершении реакции, просеивание и сбор смолы с соответствующим размером частиц и вакуумная сушка для получения полимерной смолы;

проведение дополнительной реакции со смолой для получения пористой смолы, имеющей аминогруппу и карбоксильную группу.

В некоторых вариантах осуществления способ получения пористой смолы для твердофазного синтеза включает следующие этапы:

добавление в реактор определенного количества очищенной воды, добавление диспергирующего вещества в количестве 0,1–5 мас.% от водной фазы и неорганическую соль в количестве не более 20 мас.% от водной фазы, и растворение для получения водной фазы;

отвешивание моновинильного соединения, поперечно-сшивающего мономера, функционального мономера, модифицированного мономера, порообразующих агентов и инициатора в соответствии с массовым отношением масляной фазы к водной фазе, составляющим 1:3–1:20; при этом моновинильное соединение составляет 60–88 мас.% от общей массы мономеров, поперечно сшивающий мономер составляет 5–15 мас.% от общей массы мономеров, функциональный мономер составляет 5–15 мас.% от общей массы мономеров, модифицированный мономер составляет 2–10 мас.% от общей массы мономеров, порообразующие агенты составляют 25–50 мас.% от общей массы мономеров; маслорастворимое поверхностно-активное вещество в порообразующих агентах составляет 0,1–15 мас.% от общей массы порообразующих агентов; и разбавитель составляет 85–99,9 мас.% от общей массы порообразующих агентов, и хорошее перемешивание для получения масляной фазы;

добавление масляной фазы в реактор, перемешивание и нагревание до температуры 60–85 °C для проведения реакции; удаление порообразующих агентов по завершении реакции, просеивание и сбор смолы с соответствующим размером частиц и вакуумная сушка для получения полимерной смолы;

проведение дополнительной реакции со смолой для получения пористой смолы, имеющей аминогруппу и карбоксильную группу.

Вышеупомянутый способ позволяет получать пористую смолу для твердофазного синтеза в соответствии с настоящим изобретением, т. е. пористую смолу, имеющую гидроксильные группы и аминогруппы. В настоящем изобретении содержание аминогруппы или гидроксильной группы, т. е., загрузка, может быть вычислено посредством реакции с реактивом Fmoc-Leu-OH и последующим удалением защитной группы Fmoc. Количество извлеченной Fmoc определяют калориметрическим способом, а затем вычисляют содержание аминогруппы или гидроксильной группы в пористой смоле.

В некоторых вариантах осуществления подробная операция выглядит следующим образом: 1,0 г носителя точно взвешивают и суспендируют в 7 мл раствора ацетонитрила, затем туда добавляют 0,5 г Fmoc-Leu-OH, 0,5 г HBTU и 0,5 мл DIEA и в течение 2 ч перемешивают при комнатной температуре для проведения реакции. По завершении реакции смолу промывают последовательно ацетонитрилом (три раза, по 10 мл каждый раз) и метанолом (три раза, по 10 мл каждый раз), а затем смолу просушивают. Точно отвешивают 0,1000 г смолы, суспендируют в 20%-м растворе пиперидина/DMF (об./об.) и встряхивают в течение 30 мин при комнатной температуре, фильтруют и собирают фильтрат. Эту смолу промывают DMF и фильтрат собирают. Фильтраты объединяют для получения общего объема, а затем растворяют соответствующее количество раз, чтобы измерить поглощательную способность при 300 нм. Проводят аналогичные реакции удаления Fmoc, используя серию известных концентраций Fmoc-Leu-OH, и измеряют поглощательную способность для построения стандартной кривой. Содержание аминогруппы или гидроксильной группы в пористой смоле вычисляют с помощью стандартной кривой.

Загрузка пористой смолы зависит от процентного содержания функциональных мономеров в общей массе мономеров, и корректируя количество функциональных мономеров, можно получить серию пористых смол с различной загрузкой. Загрузка пористой смолы определяет количество синтезированных олигонуклеотидов; если загрузка слишком мала, выход олигонуклеотидов в одной партии будет уменьшен, а если загрузка слишком высокая, это скажется на чистоте олигонуклеотидов. В настоящем изобретении загрузка пористой смолы составляет 100–1000 мкмоль/г, предпочтительно 400–700 мкмоль/г.

Размер частиц в настоящем изобретении измеряется с помощью прибора для обработки изображений частиц. Пористую смолу равномерно распределяют на предметном стекле и наблюдают под микроскопом при увеличении, при этом увеличенные изображения частиц пористой смолы фиксируются камерой. Морфологические характеристики и размер частиц пористой смолы анализируются и вычисляются компьютером.

Размер частиц пористой смолы в основном зависит от типа и количества диспергирующего вещества, присутствующего в водной фазе, а также типа и количества порообразующих агентов и скорости перемешивания во время полимеризации суспензии. Размер частиц пористой смолы можно регулировать путем коррекции вышеуказанных условий. Если размер частиц пористой смолы слишком велик, с одной стороны, это приведет к уменьшению удельной площади поверхности носителя и увеличит количество активных участков на единицу площади, что скажется на чистоте олигонуклеотидов; с другой стороны, если размер частиц слишком велик, это замедлит скорость переноса масс и приведет к увеличению загрязняющих примесей во время синтеза олигонуклеотидов. Если размер частиц пористой смолы слишком мал, это приведет к слишком высокому давлению в процессе синтеза и сильно увеличит стоимость оборудования. В настоящем изобретении пористая смола имеет размер частиц в диапазоне 35–200 мкм, предпочтительно 50–100 мкм.

Средний диаметр частиц пористой резины измеряют методом интрузии ртути. Образцы массой 0,1500–0,3000 г точно отвесили и поместили в автоматический ртутный порозиметр AutoPore IV 9500 (Micromeritics Instrument Co.). Угол смачивания ртутью установили на 130° и натяжение поверхности установили на 485 дин/см, а затем провели измерение методом интрузии ртути в этих условиях. Средний диаметр пор пористой смолы в основном зависит от типа и количества порообразующих агентов, количества поперечно-сшивающего вещества, температуры и времени реакции и т. д. Средний диаметр пор пористой смолы можно регулировать путем коррекции этих условий. Если средний диаметр пор пористой смолы слишком мал, это затруднит перенос масс и скажется на эффективности синтеза, если средний диаметр пор слишком велик, это приведет к уменьшению удельной площади поверхности пористой смолы и увеличит количество активных участков на единицу площади. Во время синтеза олигонуклеотидов рост нуклеотидов приведет к взаимному влиянию и скажется на чистоте олигонуклеотидов. В настоящем изобретении пористая смола имеет средний диаметр пор 10–200 нм, предпочтительно 40–100 нм.

По сравнению с известным уровнем техники настоящее изобретение имеет четыре главных преимущества: во-первых, модифицированный мономер может регулировать скорость полимеризации и способствовать равномерному распределению активных участков. Во-вторых, характеристики набухания смолы регулируются для уменьшения вариации объема набухания носителя в различных растворителях. В-третьих, две цианогруппы в молекулярной структуре мономера делают отвердитель ониевых солей более эффективным и обеспечивают эффективность линкерного соединения. В-четверых, по сравнению с US8592542, в котором в качестве «модифицированного мономера» использовали мономеры метакриламида, и US8653152, в котором метакрилонитрил, модифицированный мономер, используемый в настоящем изобретении, более гидрофобный, так что ничтожно малое количество воды, остающейся в пористой смоле, может быть быстро удалено в ходе процесса промывки, что уменьшает влияние воды на процесс синтеза олигонуклеотидов и улучшает эффективность и выход реакции. В то же время, в настоящем изобретении в качестве матриц для формирования пор используются маслорастворимые поверхностно-активные вещества и капли эмульсии типа «вода в масле», так что диаметром пор и распределением пор носителя по размеру можно точно управлять, что способствует диффузии реагентов реакции, улучшающей эффективность реакции и уменьшающей образование загрязняющих примесей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг. 1 показано полученное сканирующим электронным микроскопом изображение носителя, приведенного в примере 1.

На Фиг. 2 показано полученное сканирующим электронным микроскопом изображение носителя, приведенного в примере 2.

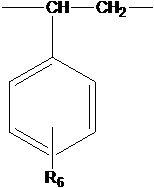

На Фиг. 3 показано полученное сканирующим электронным микроскопом изображение носителя, приведенного в примере 6.

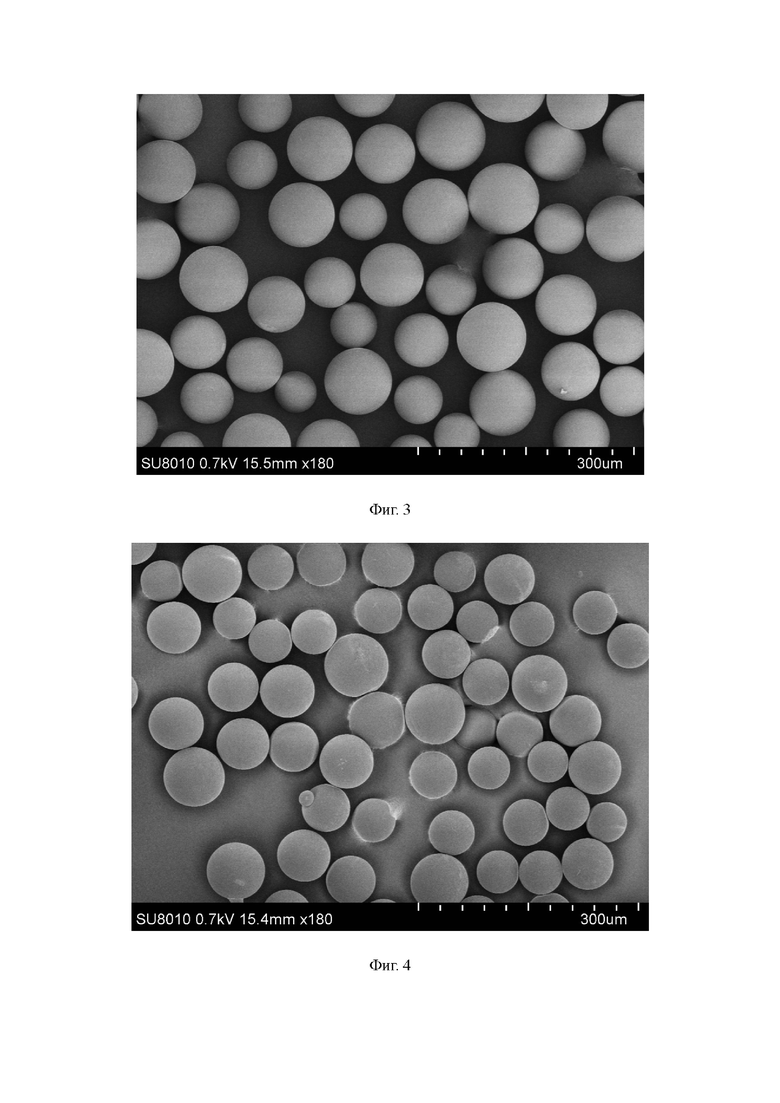

На Фиг. 4 показано полученное сканирующим электронным микроскопом изображение носителя, приведенного в примере 9.

На Фиг. 5 показано распределение пор носителя по размеру в примере 1, измеренное методом интрузии ртути.

На Фиг. 6 показано распределение пор носителя по размер в примере 2, измеренное методом интрузии ртути.

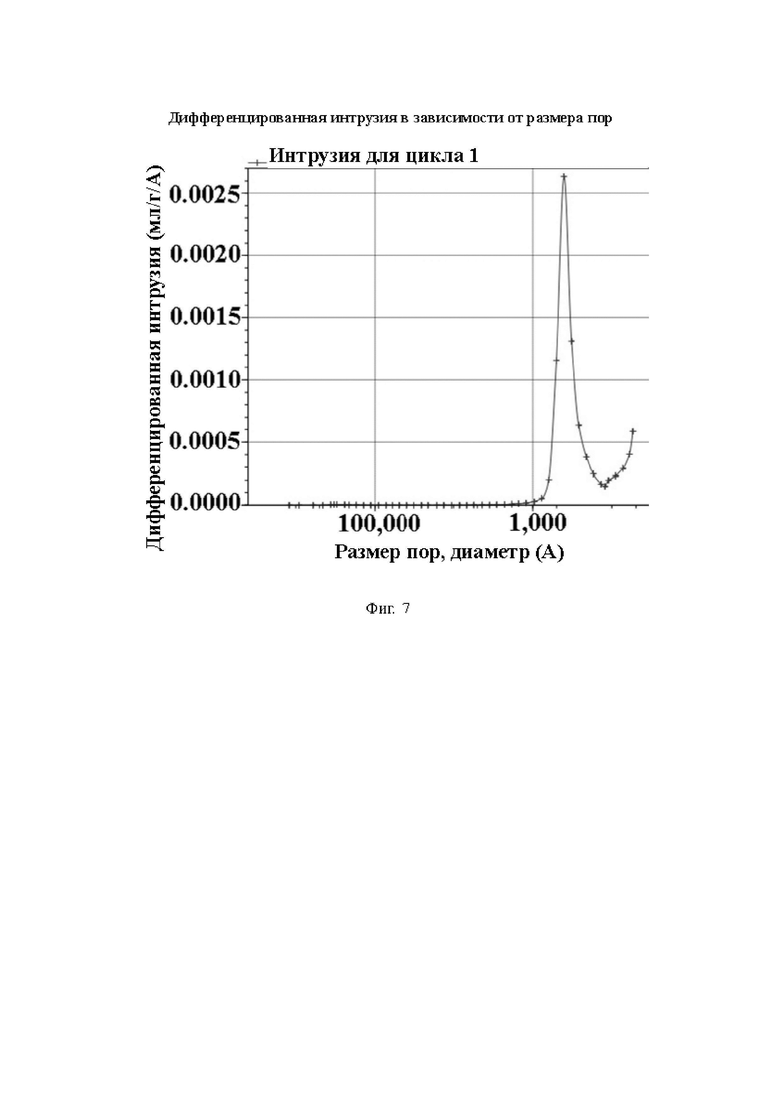

На Фиг. 7 показано распределение пор носителя по размер в примере 6, измеренное методом интрузии ртути.

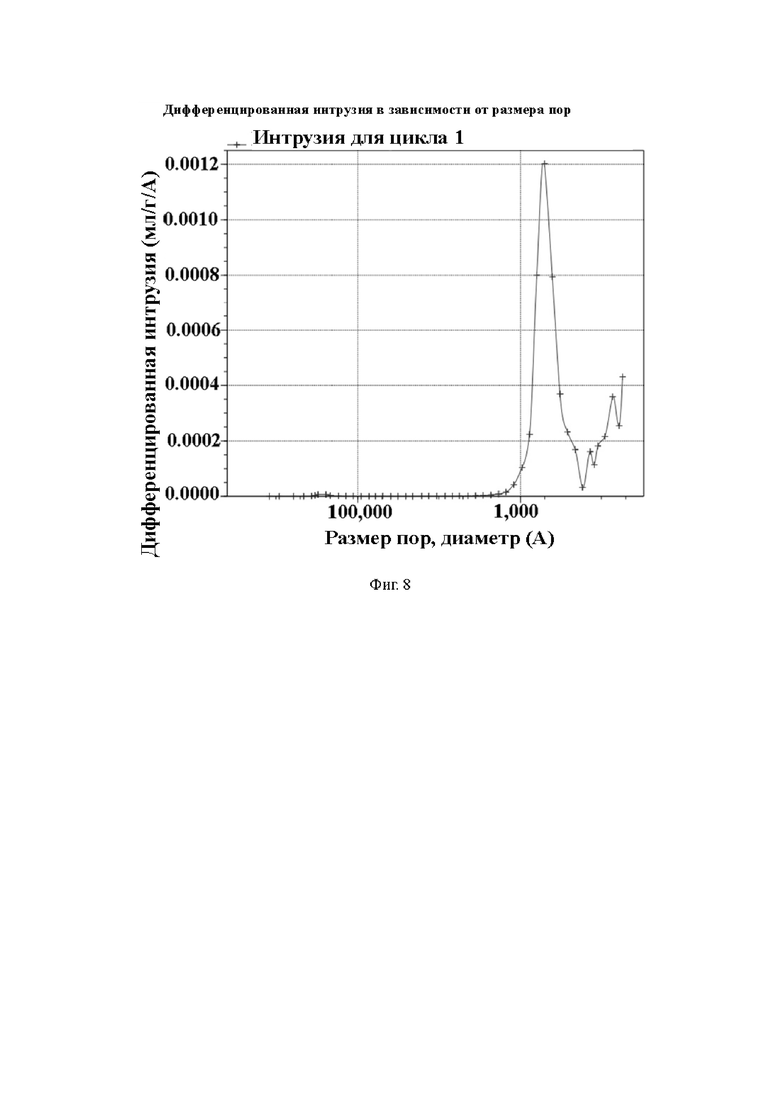

На Фиг. 8 показано распределение пор носителя по размер в примере 9, измеренное методом интрузии ртути.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Настоящая заявка будет проиллюстрирована далее со ссылкой на следующие варианты осуществления. Однако эти варианты осуществления являются лишь иллюстрацией, а не ограничениями настоящего изобретения, подробно изложенного в формуле изобретения.

Пример 1

2 л очищенной воды, 20 г поливинилового спирта и 60 г хлорида натрия добавляют в 3-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и растворяют для получения водяной фазы. Отвешивают 110 г стирола, 10 г дивинилбензола (80 мас.%), 12 г. п-хлорметилстирола, 8 г фумаронитрила, 5 г сорбитмоноолеата, 45 г изооктанола и 2,5 г пероксида бензоила и хорошо перемешивают для получения масляной фазы. Масляную фазу добавляют в реактор, перемешивают и нагревают до температуры 80 °C для выполнения полимеризации в течение 4 часов. По завершении полимеризации промывают горячей водой. Удаляют порообразующие агенты путем экстракции орошением этанолом. Смолу с размером частиц 50–100 мкм отсеивают и собирают, а затем сушат в вакууме для получения полимерной пористой смолы с содержанием хлора 550 мкмоль/г.

50 г полимерной пористой смолы и 500 мл N,N-диметилформамида добавляли в 1-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и перемешивали. Затем добавляют 30 г фталимида калия и увеличивают температуру до 95 °C для проведения реакции в течение 16 часов. По завершении реакции охлаждают до комнатной температуры, дважды промывают N,N-диметилформамидом, промывают очищенной водой до нейтрального состояния и трижды промывают абсолютным этанолом, а затем смолу отфильтровывают и сушат. Добавляют в реактор 200 г абсолютного этанола и 50 г гидразингидрата и нагревают до температуры 75 °C для проведения реакции в течение 16 часов. После этого трижды промывают раствором этанол/очищенная вода в объемном соотношении 50:50, промывают очищенной водой до нейтрального состояния, трижды промывают абсолютным этанолом, а затем смолу отфильтровывают и сушат. Добавляют в реактор 200 г абсолютного этанола и 50 г концентрированной хлористо-водородной кислоты и нагревают до температуры 60 °C для проведения реакции в течение 6 часов. После этого охлаждают до комнатной температуры, промывают водой до нейтрального состояния, и затем сушат в вакууме для получения носителя для твердофазного синтеза с содержанием аминогрупп 543 мкмоль/г и средним диаметром пор 48 нм, измеренным методом интрузии ртути.

Пример 2

2 л очищенной воды, 20 г поливинилового спирта и 60 г хлорида натрия добавляют в 3-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и растворяют для получения водяной фазы. Отвешивают 70 г метилстирола, 28 г дивинилбензола (80 мас.%), 14 г p-хлорметилстирола, 28 г 1,4-дисиано-2-бутена, 6 г сорбитантриолеата, 45 г изооктанола, 30 г толуола и 1 г пероксида бензоила и хорошо перемешивают для получения масляной фазы. Масляную фазу добавляют в реактор, перемешивают и нагревают до температуры 70 °C для выполнения полимеризации в течение 8 часов. По завершении полимеризации промывают горячей водой. Удаляют порообразующие агенты путем экстракции орошением этанолом. Смолу с размером частиц 50–100 мкм отсеивают и собирают, а затем сушат в вакууме для получения полимерной пористой смолы с содержанием хлора 660 мкмоль/г.

50 г полимерной пористой смолы и 500 мл N,N-диметилформамида добавляли в 1-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и перемешивали. Затем добавляют 35 г фталимида калия и увеличивают температуру до 95 °C для проведения реакции в течение 16 часов. По завершении реакции охлаждают до комнатной температуры, дважды промывают N,N-диметилформамидом, промывали очищенной водой до нейтрального состояния и трижды промывают абсолютным этанолом, а затем смолу отфильтровывают и сушат. Добавляют в реактор 200 г абсолютного этанола и 50 г гидразингидрата и нагревают до температуры 75 °C для проведения реакции в течение 16 часов. После этого трижды промывают раствором этанол/очищенная вода в объемном соотношении 50:50, промывают очищенной водой до нейтрального состояния и трижды промывают абсолютным этанолом, а затем смолу отфильтровывают и сушат. Добавляют в реактор 200 г абсолютного этанола и 50 г концентрированной хлористо-водородной кислоты и нагревают до температуры 60 °C для проведения реакции в течение 6 часов. После этого охлаждают до комнатной температуры, промывают водой до нейтрального состояния, и затем сушат в вакууме для получения носителя для твердофазного синтеза с содержанием аминогрупп 650 мкмоль/г и средним диаметром пор 132 нм, измеренным методом интрузии ртути.

Пример 3

2 л очищенной воды, 20 г поливинилового спирта и 60 г хлорида натрия добавляют в 3-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и растворяют для получения водяной фазы. Отвешивают 127 г этилстирола, 4 г дивинилбензола (80 мас.%), 8,8 г 4-(4-бромобутил)стирола, 0,2 г фумаронитрила, 1 г полиоксиэтиленсорбита, полученного из пчелиного воска, 12 г изооктанола, 12 г дибутилфталата и 2,5 г пероксида бензоила и хорошо перемешивают для получения масляной фазы. Масляную фазу добавляют в реактор, перемешивают и нагревают до температуры 65 °C для выполнения полимеризации в течение 10 часов. По завершении полимеризации промывают горячей водой. Удаляют порообразующие агенты путем экстракции орошением этанолом. Смолу с размером частиц 50–100 мкм отсеивают и собирают, а затем сушат в вакууме для получения полимерной пористой смолы с содержанием брома 265 мкмоль/г.

50 г полимерной пористой смолы и 600 мл N,N-диметилформамида добавляли в 1-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и перемешивали. Затем добавляют 5,4 г p-гидроксибензойной кислоты, 5,4 г обезвоженного карбоната калия и 0,3 г йодида калия и нагревают до температуры 75 °C для проведения реакции в течение 6 часов. По завершении реакции охлаждают до комнатной температуры, промывают очищенной водой до нейтрального состояния, и затем сушат в вакууме для получения носителя для твердофазного синтеза с содержанием гидроксильной группы 250 мкмоль/г и средним диаметром пор 23 нм, измеренным методом интрузии ртути.

Пример 4

2 л очищенной воды, 20 г поливинилового спирта и 60 г хлорида натрия добавляют в 3-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и растворяют для получения водяной фазы. Отвешивают 110 г стирола, 11 г дивинилбензола (80 мас.%), 9 г p-хлорметилстирола, 10 г фумаронитрила, 0,5 г сорбитантристеарата, 20 г толуола, 40 г дибутилфталата и 1 г пероксида бензоила и хорошо перемешивают для получения масляной фазы. Масляную фазу добавляют в реактор, перемешивают и нагревают до температуры 60 °C для выполнения полимеризации в течение 7 часов. По завершении полимеризации промывают горячей водой. Удаляют порообразующие агенты путем экстракции орошением этанолом. Смолу с размером частиц 50–100 мкм отсеивают и собирают, а затем сушат в вакууме для получения полимерной пористой смолы с содержанием хлора 425 мкмоль/г.

50 г полимерной пористой смолы и 300 мл абсолютного этанола добавляли в 1-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и перемешивали. В химическом стакане отвешивают 30 г гидроокиси натрия, растворяют в 300 мл деионизированной воды и медленно добавляют в реактор. Температуру поднимают до 65 °C для проведения реакции в течение 6 часов. По завершении реакции охлаждают до комнатной температуры, промывают очищенной водой до нейтрального состояния, и затем сушат в вакууме для получения носителя для твердофазного синтеза с содержанием гидроксильной группы 420 мкмоль/г и средним диаметром пор 43 нм, измеренным методом интрузии ртути.

Пример 5

2 л очищенной воды, 20 г поливинилового спирта и 60 г хлорида натрия добавляют в 3-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и растворяют для получения водяной фазы. Отвешивают 83 г стирола, 25 г дивинилбензола (80 мас.%), 18 г N-(4-винил-фенил)ацетамида, 14 г фумаронитрила, 3 г сорбитантристеарата, 16 г изооктанола, 8 г изододекана и 2 г пероксида бензоила и хорошо перемешивают для получения масляной фазы. Масляную фазу добавляют в реактор, перемешивают и нагревают до температуры 55 °C для выполнения полимеризации в течение 10 часов. По завершении полимеризации промывают горячей водой. Удаляют порообразующие агенты путем экстракции орошением этанолом. Смолу с размером частиц 50–100 мкм отсеивают и собирают, а затем сушат в вакууме для получения полимерной пористой смолы.

50 г полимерной пористой смолы и 300 мл абсолютного этанола добавляли в 1-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и перемешивали. В химическом стакане отвешивают 30 г гидроокиси натрия, растворяют в 300 мл деионизированной воды и медленно добавляют в реактор. Температуру поднимают до 65 °C для проведения реакции в течение 6 часов. По завершении реакции охлаждают до комнатной температуры, промывают очищенной водой до нейтрального состояния, и затем сушат в вакууме для получения носителя для твердофазного синтеза с содержанием аминогрупп 840 мкмоль/г и средним диаметром пор 43 нм, измеренным методом интрузии ртути.

Пример 6

2 л очищенной воды, 20 г поливинилового спирта и 60 г хлорида натрия добавляют в 3-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и растворяют для получения водяной фазы. Отвешивают 111 г стирола, 11 г дивинилбензола (80 мас.%), 13 г 4-ацетоксистирола, 5 г фумаронитрила, 8 г сорбитмоноолеата, 40 г изооктанола, 20 г изододекана и 2,5 г пероксида бензоила и хорошо перемешивают для получения масляной фазы. Масляную фазу добавляют в реактор, перемешивают и нагревают до температуры 78 °C для выполнения полимеризации в течение 6 часов. По завершении полимеризации промывают горячей водой. Удаляют порообразующие агенты путем экстракции орошением этанолом. Смолу с размером частиц 50–100 мкм отсеивают и собирают, а затем сушат в вакууме для получения полимерной пористой смолы.

50 г полимерной пористой смолы и 300 мл ацетонитрила добавляют в 1-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и перемешивают. Медленно добавляют 7,5 мл гидразингидрата для проведения реакции в течение 3 ч при комнатной температуре. После этого промывают водой до нейтрального состояния, и затем сушат в вакууме для получения носителя для твердофазного синтеза с содержанием гидроксильной группы 550 мкмоль/г и средним диаметром пор 64 нм, измеренным методом интрузии ртути.

Пример 7

2 л очищенной воды, 20 г поливинилового спирта и 60 г хлорида натрия добавляют в 3-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и растворяют для получения водяной фазы. Отвешивают 130 г стирола, 5 г дивинилбензола (80 мас.%), 4 г 4-ацетоксистирола, 1 г фумаронитрила, 1 г эфира жирной кислоты пропиленгликоля, 40 г изооктанола, 10 г толуола и 3,5 г пероксида бензоила и хорошо перемешивают для получения масляной фазы. Масляную фазу добавляют в реактор, перемешивают и нагревают до температуры 70 °C для выполнения полимеризации в течение 6 часов. По завершении полимеризации промывают горячей водой. Удаляют порообразующие агенты путем экстракции орошением этанолом. Смолу с размером частиц 50–100 мкм отсеивают и собирают, а затем сушат в вакууме для получения полимерной пористой смолы.

50 г полимерной пористой смолы и 300 мл ацетонитрила добавляют в 1-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и перемешивают. Медленно добавляют 7,5 мл гидразингидрата для проведения реакции в течение 3 ч при комнатной температуре. После этого промывают водой до нейтрального состояния, и затем сушат в вакууме для получения носителя для твердофазного синтеза с содержанием гидроксильной группы 175 мкмоль/г и средним диаметром пор 53 нм, измеренным методом интрузии ртути.

Пример 8

2 л очищенной воды, 20 г поливинилового спирта и 60 г хлорида натрия добавляют в 3-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и растворяют для получения водяной фазы. Отвешивают 72 стирола, 28 г дивинилбензола (80 мас.%), 27 г бензоилоксистирола, 13 г фумаронитрила, 5 г гидроксилированного ланолина, 10 г толуола, 20 г дибутилфталата и 3 г пероксида бензоила и хорошо перемешивают для получения масляной фазы. Масляную фазу добавляют в реактор, перемешивают и нагревают до температуры 80 °C для выполнения полимеризации в течение 6 часов. По завершении полимеризации промывают горячей водой. Удаляют порообразующие агенты путем экстракции орошением этанолом. Смолу с размером частиц 50–100 мкм отсеивают и собирают, а затем сушат в вакууме для получения полимерной пористой смолы.

50 г полимерной пористой смолы и 300 мл ацетонитрила добавляют в 1-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и перемешивают. Медленно добавляют 7,5 мл гидразингидрата для проведения реакции в течение 3 ч при комнатной температуре. После этого промывают водой до нейтрального состояния, и затем сушат в вакууме для получения носителя для твердофазного синтеза с содержанием гидроксильной группы 852 мкмоль/г и средним диаметром пор 47 нм, измеренным методом интрузии ртути.

Пример 9

2 л очищенной воды, 20 г поливинилового спирта и 60 г хлорида натрия добавляют в 3-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и растворяют для получения водяной фазы. Отвешивают 85 г стирола, 24 г дивинлибензола (80 мас.%), 18 г метил-4-винилбензоата, 13 г фумаронитрила, 4 г полиоксиэтиленсорбитолеата, 40 г изододекана, 40 г дибутилфталата и 2,5 г пероксида бензоила и хорошо перемешивают для получения масляной фазы. Масляную фазу добавляют в реактор, перемешивают и нагревают до температуры 70 °C для выполнения полимеризации в течение 6 часов. По завершении полимеризации промывают горячей водой. Удаляют порообразующие агенты путем экстракции орошением этанолом. Смолу с размером частиц 50–100 мкм отсеивают и собирают, а затем сушат в вакууме для получения полимерной пористой смолы.

50 г полимерной пористой смолы и 300 мл ацетонитрила добавляют в 1-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и перемешивают. Добавляют 8,8 г гидрохинона 23 г HBTU и 13 мл DIEA для проведения реакции в течение 2 ч при комнатной температуре. После этого промывают водой до нейтрального состояния, и затем сушат в вакууме для получения носителя для твердофазного синтеза с содержанием гидроксильной группы 735 мкмоль/г и средним диаметром пор 143 нм, измеренным методом интрузии ртути.

Пример 10

Свойства набухания носителей твердофазного синтеза, полученных в примерах 1–9, измеряют в ацетонитриле и толуоле, соответственно. Способ следующий: отвешивают около 1,5 г образца и помещают в измерительную пробирку с притертой пробкой. В соответствующей пропорции добавляют толуол или ацетонитрил. Затем смолы и растворитель перемешивают стеклянной палочкой до полного набухания и плотно закрывают пробкой. 2–3 часа спустая смолы и медленно перемешивают стеклянной палочкой, чтобы удалить пузырьки воздуха и равномерно распределить смолу без образования комков. Стеклянную палочку вынимают, и измерительную пробирку помещают на стол с резиновым ковриком и подвергают вибрации для компактного уплотнения смолы. После выдерживания в течение 24 часов объем записывают и вычисляют степень набухания.

Результаты показаны в таблице 1:

Пример 11

Оценивают свойства носителей для твердофазного синтеза, полученных в примерах, и синтетических носителей NittoPhase HL для твердофазного синтеза. Чтобы лучше показать преимущества настоящего изобретения, объем (г) загрузки носителей = объему (мл) колонки для синтеза/степень набухания носителя в толуоле (мл/г), а объем промывки ограничен объемом одной колонки для синтеза во время синтеза олигонуклеотидов.

10 г носителя для твердофазного синтеза отвешивают в реактор и оставляют набухать в 50 мл ацетонитрила в течение 10 минут, а затем туда добавляют соответствующее количество DMT-dT-3'-янтарной кислоты, HBTU и DIEA для проведения реакции при комнатной температуре в течение 12 ч. По завершении реакции 5 раз промывают ацетонитрилом. Затем добавляют кэп А (состоящий из 20 мл ацетонитрила, 7,5 мл пиридина и 5,0 мл N-метилимидазола) и кэп В (состоящий из 10 мл ацетонитрила и 4 мл уксусного ангидрида) для проведения реакции при комнатной температуре в течение 30 минут. По завершении реакции смолу промывают 5 раз ацетонитрилом и сушат в вакууме для получения носителя, загруженного DMT-dT. Загруженные группы DMT удаляют с помощью раствора p-толуолсульфоновой кислоты/ацетонитрила. Содержание групп DMT, загруженных в носитель, определяют с помощью спектрометрии при длине волн 412 нм, и результаты показаны в таблице 2.

Носители, загруженные DMT-dT, взвешивают, и заполняют ими колонку для синтеза (32 мм). Колонку для синтеза устанавливают на AKTA OligoPilot 100, чтобы синтезировать олигонуклеотид длиной в 20 оснований, имеющий последовательность d[ACGTACGTACGTACGTACGT]. Процесс синтаза: 1. смолу подвергают набуханию в дихлорметане; 2. удаляют группы DMT 10%-м DCA/DCM; 3. промывают обезвоженным ацетонитрилом; 4. добавляют мономер фосфорамидита и активирующий реагент для проведения конденсации; 5. промывают обезвоженным ацетонитрилом; 6. добавляют окислительный агент для проведения окисления; 7. промывают обезвоженным ацетонитрилом; 8. добавляют кэпирующий реагент для проведения кэпирования конца; 9. промывают обезвоженным ацетонитрилом; и 10. повторяют этап 2, чтобы начать следующий цикл.

По завершении синтеза носители извлекают для сушки. Затем их помещают в склянку, и туда добавляют надлежащее количество концентрированной аммиачной воды для проведения реакции при температуре 55 °C в течение 16 ч, чтобы олигонуклеотиды отщепились от носителей при одновременном удалении защитных групп на основаниях. Носитель и олигонуклеотиды отделяют друг от друга посредством фильтрации, и фильтрат высушивают для получения необработанного порошка олигонуклеотидов. Измеряют чистоту олигонуклеотидов с помощью ВЭЖХ и вычисляют выход олигонуклеотидов. Результаты показаны в таблице 2.

Как можно увидеть из таблицы 2, использование для носителя твердофазного синтеза олигонуклеотидов согласно настоящему изобретению может улучшить выход и чистоту олигонуклеотидов и, таким образом, помогает уменьшить издержки производства нуклеотидов.

Вышеприведенные примеры и технические решения являются лишь предпочтительными вариантами осуществления настоящего изобретения. Следует отметить, что для специалистов в данной области техники любые изменения или модификации, вытекающие из сущности настоящего изобретения, остаются в пределах объема охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Носитель для твердофазного синтеза, способ его получения и его применение | 2021 |

|

RU2825651C1 |

| КАТАЛИЗАТОР НА НОСИТЕЛЕ, СОДЕРЖАЩИЙ СВЯЗАННЫЙ АКТИВАТОР, ОБРАЗУЮЩИЙ КАТИОН | 1996 |

|

RU2178421C2 |

| МОДИФИЦИРОВАННЫЕ ОЛИГОНУКЛЕОТИДЫ, АКТИВИРУЮЩИЕ РНКазу Н | 2017 |

|

RU2740501C2 |

| МОДИФИЦИРОВАННЫЕ ОЛИГОНУКЛЕОТИДЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2708237C2 |

| ГИДРОФИЛЬНЫЕ ПОЛИМЕРНЫЕ ЧАСТИЦЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2643034C2 |

| КОМПОЗИЦИЯ ДЛЯ ИММОБИЛИЗАЦИИ БИОЛОГИЧЕСКИХ МАКРОМОЛЕКУЛ В ГИДРОГЕЛЯХ, СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИИ, БИОЧИП, СПОСОБ ПРОВЕДЕНИЯ ПЦР НА БИОЧИПЕ | 2001 |

|

RU2206575C2 |

| ЧАСТИЦЫ ДЛЯ ДОСТАВКИ | 2010 |

|

RU2616638C2 |

| СПОСОБ СИНТЕЗА МОДИФИЦИРОВАННЫХ ПО АТОМУ ФОСФОРА НУКЛЕИНОВЫХ КИСЛОТ | 2009 |

|

RU2572826C2 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ | 2015 |

|

RU2696571C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ ИОНООБМЕННОЙ СМОЛЫ ДЛЯ СИНТЕЗА БИСФЕНОЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2128550C1 |

Настоящее изобретение относится к пористой смоле и способу ее получения. Предложенная смола предназначена для использования в твердофазном синтезе олигонуклеотидов и принадлежит к области получения функциональных полимерных материалов. Пористая смола для твердофазного синтеза, причем пористая смола имеет полимерный скелет с функциональными группами, которые представлены следующей формулой:

,

,

где R1 = -C-, R3 = -H-, и R2 = -CH2-NH2, -CH2-OH, -NH2, -OH или -COO-C6H4-OH; или R1 = -C-, R3 = CH2-CH3, и R2 = -(CH2)4-COO-C6H4-OH; или R1 = -C-CH2-, R3 = -CH3, и R2 = -CH2-NH2. Получение пористой смолы включает следующие этапы: на первом этапе получают водную и масляную фазы. Водная фаза содержит: воду, диспергирующее средство и неорганическую соль. Масляная фаза содержит: моновинильное соединение, поперечно-сшивающий мономер, функциональный мономер, модифицированный мономер, маслорастворимое поверхностно-активное вещество, разбавитель и инициатор. На втором этапе добавляют масляную фазу к водной, перемешивают и нагревают для проведения реакции, по завершении реакции удаляют порообразующие агенты. Полученная полимерная смола способна подвергаться дальнейшей реакции для получения пористой смолы, содержащей гидроксильную группу и аминогруппу в качестве функциональных групп. Пористая смола содержит гидроксильные группы или аминогруппы в количестве 100–1000 мкмоль/г. Размер частиц пористой смолы составляет 35–200 мкм, а средний диаметр пор 10–200 нм. Предложенное изобретение позволяет синтезировать олигонуклеотидные препараты в больших масштабах, с низкой стоимостью и высокой эффективностью для удовлетворения рыночного спроса на нуклеотидные препараты. 3 н. и 15 з.п. ф-лы, 8 ил., 2 табл., 11 пр.

1. Пористая смола для твердофазного синтеза, причем пористая смола имеет полимерный скелет с функциональными группами, которые представлены следующей формулой:

где: R1 = -C-, R3 = -H-, и R2 = -CH2-NH2, -CH2-OH, -NH2, -OH или -COO-C6H4-OH; или R1 = -C-, R3 = CH2-CH3, и R2 = -(CH2)4-COO-C6H4-OH; или

R1 = -C-CH2-, R3 = -CH3, и R2 = -CH2-NH2,

в которой получение пористой смолы включает следующие этапы:

A, получение водной фазы и масляной фазы, соответственно; при этом водная фаза содержит: воду, диспергирующее средство и неорганическую соль; масляная фаза содержит: моновинильное соединение, поперечно-сшивающий мономер, функциональный мономер, модифицированный мономер, маслорастворимое поверхностно-активное вещество, разбавитель и инициатор, причем, моновинильное соединение, поперечно-сшивающий мономер, функциональный мономер и модифицированный мономер представляют собой мономеры, способные к полимеризации; маслорастворимое поверхностно-активное вещество и разбавитель неспособны к полимеризации, а действуют в качестве порообразующих агентов для формирования пор; модифицированный мономер выбирают из группы, состоящей из фумаронитрила и 1,4-дициано-2-бутена; моновинильное соединение представляет собой стирол, незамещенный или замещенный алкилом C1-C5 на своем бензольном кольце; поперечно-сшивающий мономер представляет собой дивинилбензол; функциональный мономер выбирают из 4-гидроксистирола, 4-гидроксиметилстирола, 4-ацетоксистирола, бензоилоксистирола, 4-аминостирола, 4-аминометилстирола, 4-(4-бромбутил)стирола, p-хлорметилстирола, метил-4-винилбензоата и этилового эфира 4-этенилбензолуксусной кислоты; разбавитель представляет собой органический растворитель, который не полимеризуется, но нерастворим или слаборастворим в воде; диспергирующее вещество представляет собой водорастворимый полимер, который выбирают из группы, состоящей из одного или более из: поливинилового спирта, гидроксиэтилцеллюлозы, гидроксиэтилметилцеллюлозы, карбоксиметилцеллюлозы, полиакрилата натрия и поливинилпирролидона; маслорастворимое поверхностно-активное вещество выбирают из группы, состоящей из сорбитмоноолеата, полученного из пчелиного воска полиоксиэтиленсорбита, сорбитантристеарата, пропиленгликолевого сложного эфира жирной кислоты, гидроксилированного ланолина и полиоксиэтиленсорбитолеата; неорганическая соль представляет собой хлорид натрия,

B, добавление масляной фазы к водной фазе, перемешивание и нагревание для проведения реакции и удаление порообразующих агентов по завершении реакции, получение пористой полимерной смолы; пористая полимерная смола способна подвергаться дальнейшей реакции для получения пористой смолы, содержащей гидроксильную группу и аминогруппу в качестве функциональных групп; в которой пористая смола имеет содержание гидроксильной группы или аминогруппы 100–1000 мкмоль/г; пористая смола имеет размер частиц в диапазоне 35–200 мкм; пористая смола имеет средний диаметр пор 10–200 нм.

2. Пористая смола для твердофазного синтеза по п. 1, которая имеет содержание гидроксильной группы или аминогруппы 400–700 мкмоль/г.

3. Пористая смола для твердофазного синтеза по п. 1, которая имеет размер частиц в диапазоне 50–100 мкм.

4. Пористая смола для твердофазного синтеза по п. 1, которая имеет средний диаметр пор 40–100 нм.

5. Способ получения пористой смолы для твердофазного синтеза по п. 1, включающий следующие этапы:

A, получение водной фазы и масляной фазы, соответственно; при этом водная фаза содержит: воду, диспергирующее средство и неорганическую соль; масляная фаза содержит: моновинильное соединение, поперечно-сшивающий мономер, функциональный мономер, модифицированный мономер, маслорастворимое поверхностно-активное вещество, разбавитель и инициатор, причем, моновинильное соединение, поперечно-сшивающий мономер, функциональный мономер и модифицированный мономер представляют собой мономеры, способные к полимеризации; маслорастворимое поверхностно-активное вещество и разбавитель неспособны к полимеризации, а действуют в качестве порообразующих агентов для формирования пор; модифицированный мономер выбирают из группы, состоящей из фумаронитрила и 1,4-дициано-2-бутена; моновинильное соединение представляет собой стирол, незамещенный или замещенный алкилом C1-C5 на своем бензольном кольце; поперечно-сшивающий мономер представляет собой дивинилбензол; функциональный мономер выбирают из 4-гидроксистирола, 4-гидроксиметилстирола, 4-ацетоксистирола, бензоилоксистирола, 4-аминостирола, 4-аминометилстирола, 4-(4-бромбутил)стирола, p- хлорметилстирола, метил-4-винилбензоата и этилового эфира 4-этенилбензолуксусной кислоты; разбавитель представляет собой органический растворитель, который не полимеризуется, но нерастворим или слаборастворим в воде; диспергирующее вещество представляет собой который выбирают из группы, состоящей из одного или более из: поливинилового спирта, гидроксиэтилцеллюлозы, гидроксиэтилметилцеллюлозы, карбоксиметилцеллюлозы, полиакрилата натрия и поливинилпирролидона; маслорастворимое поверхностно-активное вещество выбирают из группы, состоящей из сорбитмоноолеата, полученного из пчелиного воска полиоксиэтиленсорбита, сорбитантристеарата, пропиленгликолевого сложного эфира жирной кислоты, гидроксилированного ланолина и полиоксиэтиленсорбитолеата; неорганическая соль представляет собой хлорид натрия,

B, добавление масляной фазы к водной фазе, перемешивание и нагревание для проведения реакции и удаление порообразующих агентов по завершении реакции, получение пористой полимерной смолы; пористая полимерная смола способна подвергаться дальнейшей реакции для получения пористой смолы, содержащей гидроксильную группу и аминогруппу в качестве функциональных групп; в которой пористая смола имеет содержание гидроксильной группы или аминогруппы 100–1000 мкмоль/г; пористая смола имеет размер частиц в диапазоне 35200 мкм; пористая смола имеет средний диаметр пор 10–200 нм.

6. Способ получения по п. 5, в котором инициатор выбирают из группы, состоящей из органических пероксидов и азосоединений.

7. Способ получения по п. 6, в котором инициатор выбирают из группы, состоящей из пероксида бензоила, пероксида лауроила, трет-бутилперокси-2-этилгексаноата, 2,2'- азобис(2-метилпропионитрила), 2,2'-азобис(2-метилбутиронитрила) и 2,2'-азобис(2,4- диметил)валеронитрила.

8. Способ получения по п. 5, в котором маслорастворимое поверхностно-активное вещество не полимеризуется, но нерастворимо или слаборастворимо в воде.

9. Способ получения по п. 5, в котором разбавитель выбирают из группы, состоящей из бензола, толуола, этилбензола; гексана, гептана, октана, додекана, изооктана, изододекана, циклогексана; хлороформа, хлорбензола; этилацетата, бутилацетата, дибутилфталата; гексанола, циклогексанола, октанола, изооктанола, деканола и додеканола.

10. Способ получения по п. 5, в котором: диспергирующее вещество присутствует в водной фазе в количестве 0,1–5 мас.%, а неорганическая соль присутствует в водной фазе в количестве 20 мас.% или ниже; массовое отношение масляной фазы к водной фазе составляет 1:3–1:20; моновинильное соединение в масляной фазе составляет 40–95,9 мас.% от общей массы мономеров;

поперечно-сшивающий мономер в масляной фазе составляет 2–20 мас.% от общей массы мономеров;

функциональный мономер в масляной фазе составляет 2–20 мас.% от общей массы мономеров;

модифицированный мономер в масляной фазе составляет 0,1–20 мас.% от общей массы мономеров;

порообразующие агенты в масляной фазе составляют 15–70 мас.% от общей массы мономеров;

маслорастворимое поверхностно-активное вещество в порообразующих агентах составляет 0,1–15 мас.% от общей массы порообразующих агентов; и

разбавитель в порообразующих агентах составляет 85–99,9 мас.% от общей массы порообразующих агентов.

11. Способ получения по п. 10, в котором: моновинильное соединение в масляной фазе составляет 60–88 мас.% от общей массы мономеров;

поперечно-сшивающий мономер в масляной фазе составляет 5–15 мас.% от общей массы мономеров;

функциональный мономер в масляной фазе составляет 5–15 мас.% от общей массы мономеров;

модифицированный мономер в масляной фазе составляет 2–10 мас.% от общей массы мономеров; и

порообразующие агенты в масляной фазе составляют 25–50 мас.% от общей массы мономеров.

12. Способ получения по п. 5, в котором полимеризацию проводят при температуре 50– 90 °C.

13. Способ получения по п. 12, в котором полимеризацию проводят при температуре 60– 85 °C.

14. Способ получения по п. 5, включающий следующие этапы:

добавление в реактор определенного количества очищенной воды, добавление диспергирующего вещества в количестве 0,1–5 мас.% от водной фазы и неорганическую соль в количестве не более 20 мас.% от водной фазы, и растворение для получения водной фазы;

отвешивание моновинильного соединения, поперечно-сшивающего мономера, функционального мономера, модифицированного мономера, порообразующих агентов и инициатора в соответствии с массовым отношением масляной фазы к водной фазе,

составляющим 1:3–1:20; при этом моновинильное соединение составляет 40–95,9 мас.% от общей массы мономеров, поперечно сшивающий мономер составляет 2–20 мас.% от общей массы мономеров, функциональный мономер составляет 2–20 мас.% от общей массы мономеров, модифицированный мономер составляет 0,1–20 мас.% от общей массы мономеров, порообразующие агенты составляют 15–70 мас.% от общей массы мономеров; маслорастворимое поверхностно-активное вещество в порообразующих агентах составляет 0,1–15 мас.% от общей массы порообразующих агентов; и разбавитель составляет 85–99,9 мас.% от общей массы порообразующих агентов, и хорошее перемешивание для получения масляной фазы;

добавление масляной фазы в реактор, перемешивание и нагревание до температуры 50– 90 °C для проведения реакции; удаление порообразующих агентов по завершении

реакции, просеивание и сбор смолы с соответствующим размером частиц и вакуумная сушка для получения полимерной смолы; и

проведение дополнительной реакции со смолой для получения пористой смолы, имеющей аминогруппу и карбоксильную группу в качестве функциональных групп.

15. Способ получения по п. 14, включающий этапы:

добавление в реактор определенного количества очищенной воды, добавление диспергирующего вещества в количестве 0,1–5 мас.% от водной фазы и неорганическую соль в количестве не более 20 мас.% от водной фазы, и растворение для получения водной фазы;

отвешивание моновинильного соединения, поперечно-сшивающего мономера, функционального мономера, модифицированного мономера, порообразующих агентов и инициатора в соответствии с массовым отношением масляной фазы к водной фазе, составляющим 1:3–1:20; при этом моновинильное соединение составляет 60–88 мас.% от общей массы мономеров, поперечно сшивающий мономер составляет 5–15 мас.% от общей массы мономеров, функциональный мономер составляет 5–15 мас.% от общей массы мономеров, модифицированный мономер составляет 2–10 мас.% от общей массы мономеров, порообразующие агенты составляют 25–50 мас.% от общей массы мономеров; маслорастворимое поверхностно-активное вещество в порообразующих агентах составляет 0,1–15 мас.% от общей массы порообразующих агентов; и разбавитель составляет 85–99,9 мас.% от общей массы порообразующих агентов, и хорошее перемешивание для получения масляной фазы;

добавление масляной фазы в реактор, перемешивание и нагревание до температуры 60– 85 °C для проведения реакции; удаление порообразующих агентов по завершении реакции, просеивание и сбор смолы с соответствующим размером частиц и вакуумная сушка для получения полимерной смолы; и

проведение дополнительной реакции со смолой для получения пористой смолы, имеющей аминогруппу и карбоксильную группу в качестве функциональных групп.

16. Способ получения по п. 5, включающий следующие этапы:

добавление 2 л очищенной воды, 20 г поливинилового спирта и 60 г хлорида натрия в 3- литровый реактор, оборудованный конденсатором, мешалкой и термометром, и растворение для получения водяной фазы;

отвешивание 110 г стирола, 10 г дивинилбензола (80 мас.%), 12 г. п-хлорметилстирола, 8 г фумаронитрила, 5 г сорбитмоноолеата, 45 г изооктанола и 2,5 г пероксида бензоила и тщательное перемешивание для получения масляной фазы;

добавление масляной фазы, перемешивание и нагревание до 80 °C для проведения полимеризации в течение 4 ч; по завершении полимеризации промывка горячей водой, удаление порообразующих агентов путем экстракции орошением этанолом, отсеивание и сбор смолы с размером частиц 50–100 мкм и сушка в вакууме для получения полимерной пористой смолы с содержанием хлора 550 мкмоль/г;

добавление 50 г полимерной пористой смолы и 500 мл N,N-диметилформамида в 1- литровый реактор, оборудованный конденсатором, мешалкой и термометром, и перемешивание; затем добавление 30 г фталимида калия и увеличение температуры до 95 °C для проведения реакции в течение 16 часов; по завершении реакции охлаждение до комнатной температуры, промывка дважды N,N-диметилформамидом, промывка очищенной водой до нейтрального состояния, промывка трижды абсолютным этанолом и отфильтровывание и сушка смолы; добавление 200 г абсолютного этанола и 50 г гидразингидрата в реактор, повышение температуры до 75 °C и проведение реакции в течение 16 часов; после этого промывка три раза раствором этанол/очищенная вода в объемном соотношении 50:50, промывка очищенной водой до нейтрального состояния, промывка три раза абсолютным этанолом и отфильтровывание и сушка; добавление 200 г абсолютного этанола и 50 г концентрированной хлористо-водородной кислоты в реактор, повышение температуры до 60 °C и проведение реакции в течение 6 ч, после этого охлаждение до комнатной температуры, промывка водой до нейтрального состояния и затем сушка в вакууме для получения носителя для твердофазоного синтеза с содержанием аминогруппы 543 мкмоль/г и средним диаметром пор 48 нм, измеренным методом интрузии ртути.

17. Способ получения по п. 5, включающий следующие этапы:

добавление 2 л очищенной воды, 20 г поливинилового спирта и 60 г хлорида натрия в 3- литровый реактор, оборудованный конденсатором, мешалкой и термометром, и растворение для получения водяной фазы;

отвешивание 111 г стирола, 11 г дивинилбензола (80 мас.%), 13 г 4-ацетоксистирола, 5 г

фумаронитрила, 8 г сорбитмоноолеата, 40 г изооктанола, 20 г изододекана и 2,5 г пероксида бензоила и тщательное перемешивание для получения масляной фазы;

добавление масляной фазы в реактор, перемешивание и повышение температуры до 78 °C для проведения реакции в течение 6 ч; после этого промывка смолы горячей водой, удаление порообразующих агентов путем экстракции орошением этанолом, отсеивание и сбор смолы с размером частиц 50–100 мкм и сушка в вакууме для получения полимерной пористой смолы;

добавление 50 г полимерной пористой смолы и 300 мл ацетонитрила в 1-литровый реактор, оборудованный конденсатором, мешалкой и термометром, и перемешивание; медленное добавление 7,5 мл гидразингидрата и проведение реакции в течение 3 ч при комнатной температуре; после этого промывка водой до нейтрального состояния и затем сушка в вакууме для получения носителя для твердофазного синтеза с содержанием гидроксильной группы 550 мкмоль/г и средним диаметром пор 64 нм, измеренным методом интрузии ртути.

18. Использование пористой смолы для твердофазного синтеза по п. 1, полученной посредством способа по любому из пп. 5–17 в твердофазном синтезе олигонуклеотидов.

| US 8592542 B2, 26.11.2013 | |||

| US 8653152 B2, 18.02.2014 | |||

| WO 2006029023 A2, 01.06.2006 | |||

| Бабаев Е | |||

| В | |||

| Твердофазный синтез для начинающих: выбор инструментария и техника проведения многостадийных превращений // Российский химический журнал | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| Т | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| N | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| С | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2024-03-13—Публикация

2021-02-24—Подача