Изобретение относится к гидрометаллургии, может быть использовано при переработке отработанного раствора электролитического рафинирования меди, содержащего примеси, преимущественно при переработке растворов электролитического рафинирования меди с низкой концентрацией сурьмы, мышьяка, висмута и является усовершенствованием способа по основному авт. св. № 1548230.

Цель изобретения - повышение выхода по току при одновременном получении кондиционного медного порошка.

Переработку растворов электролитического рафинирования меди по предлагаемому способу, как и по известному, можно осуществлять в различных вариантах. Выбор варианта в каждом конкретном случае обуслов/ ен тем, в каком виде товарной продукции необходимо получить медь.

Вариант 1 (с получением товарного медного порошка).

Исходный раствор, содержащий 20-55 г/л меди, 5-40 г/л никеля, 0-400 г/л серной кислоты, подают в циркуляционный сборник, куда также поступает циркулирующий раствор со слива ванн предварительной (первой стадии) электроэкстракции.

Растворы подают в количествах, обеспечивающих при их смещении концентрацию меди 5-15 г/л. Полученный раствор направляют на вход ванн первой стадии электрозкстракции, где проводят электролиз с получением товарного медного порошка при поддержании катодной плотности тока, определяемой выражениями - I - 300 S I S I + 300, А/м2;(1)

I - 420 + 280 -С - 350 InC, А/м2, (2) где С - средняя концентрация меди в растворе на входе и выходе ванны, г/л.

Раствор со слива ванн первой стадии электроэкстракции делят на две части, одну из которых направляют на смешение с исходным раствором, а другую часть направляют на разбавление до 1,5-2,5 г/л, и далее на вторую стадию электроэкстракции, которую проводят согласно известному способу. Обезмеженный раствор со слива ванн второй стадии электроэкстракции также разделяют на две части, одну из которых подают на смешение с раствором со слива ванн первой стадии электроэкстракции, а вторую часть направляют на упаривание и кристаллизацию никелевого купороса.

Вариант 2 (с получением меди в виде товарных катодов и товарного медного порошка).

Исходный раствор, содержащий 40-55 г/л меди, подают на электроэкстракцию при плотности тока 150-200 А/м с получением товарных медных катодов. Процесс проводят до обезмеживания раствора до концентрации меди не ниже 30-35 г/л. Частично обезмеженный раствор, содержащий 30- 35 г/л меди, подают в сборник, в который также поступает раствор со слива ванн предварительной первой стадии электроэкстракции. Растворы смешивают в пропорциях, обеспечивающих получение раствора с концентрацией меди 5-15 г/л. Полученный раствор направляют на электроэкстракцию с получением товарного медного порошка при плотности тока, определяемой выражениями (1) и (2). Раствор со слива ванн первой стадии электроэкстракции разделяют на две части, одну из которых подают в циркуляционный сборник на смешение с частично обезмеженным раствором, а вторую часть перерабатывают аналогично варианту 1.

Вариант 3 (с получением меди в виде товарных катодов и товарного медного порошка).

Исходный раствор упаривают до плотности, определяемой выражениями

0,97 1,02/а;

/ 1,525-4,4 Ci - 1.9 ЮЛ

л-4

,-5

хС2-8,7 +9,0 Ci С2 + + 1,8 .1СГ5 Ci Сз-1,6 10 5хС2 Сз,

где Ci, C2, Сз - концентрации в исходном растворе меди, никеля и серной кислоты соответственно.

Упаренный раствор направляют на кристаллизацию с получением медного купороса, направляемого на электроэкстракцию с получением товарных катодов и маточного

раствора. Полученный маточный раствор, содержащий до 25 г/л меди, разбавляют до 5-15 г/л раствором со слива ванн первой стадии электроэкстракции и проводят его переработку согласно предлагаемому спо0 собу в две стадии электроэкстракции аналогично вариантам 1 и 2.

Пример (вариант 1). Переработку раствора электролитического рафинирования меди осуществляли в укрупненно-лабо5 раторном масштабе в ваннах объемом 7 л, Способ осуществляли следующим образом. Исходный раствор, содержащий 50 г/л меди, 23 г/л никеля и 116 г/л серной кислоты подавали в промежуточный сборник, куда

0 одновременно поступала часть раствора со слива электролизной ванны предварительной стадии электроэкстракции, содержащего 7-8 г/л меди. Растворы смешивали в пропорциях, обеспечивающих получение

5 электролита с концентрацией меди 9,0 г/л, который подавали на вход ванны предварительной стадии электроэкстракции. Другую часть раствора со слива ванны предварительной стадии электроэкстракции направ0 ляли в сборник, куда также поступал раствор со слива второй стадии электроэкстракции. В результате их смешения получали раствор, содержащий 1,5-2,5 г/л меди, который подавали на вход ванны вто5 рой стадии электроэкстракции, проводимой по известному способу. Раствор со слива ванны второй стадии электроэкстракции, содержащей 1,0-1,2 г/л меди, делили на две части, одну из которых направляли на пол0 учение никелевого купороса, а другую на смешение с раствором, поступающим со слива ванны предварительной стадии электроэкстракции. На первой предварительной стадии электроэкстракции в соответствии с

5 выражениями (1) и (2) поддерживали плотность тока 2000 А/мг.

На второй стадии электроэкстракции в соответствии с известным способом поддерживали плотность тока 780 А/м .

0 В ваннах обеих стадий через каждые 24 ч процесс электроэкстракции останавливали, выгружали полученный медный порошок, промывали его водой, стабилизировали раствором хозяйственного

5 мыла и опробовали.

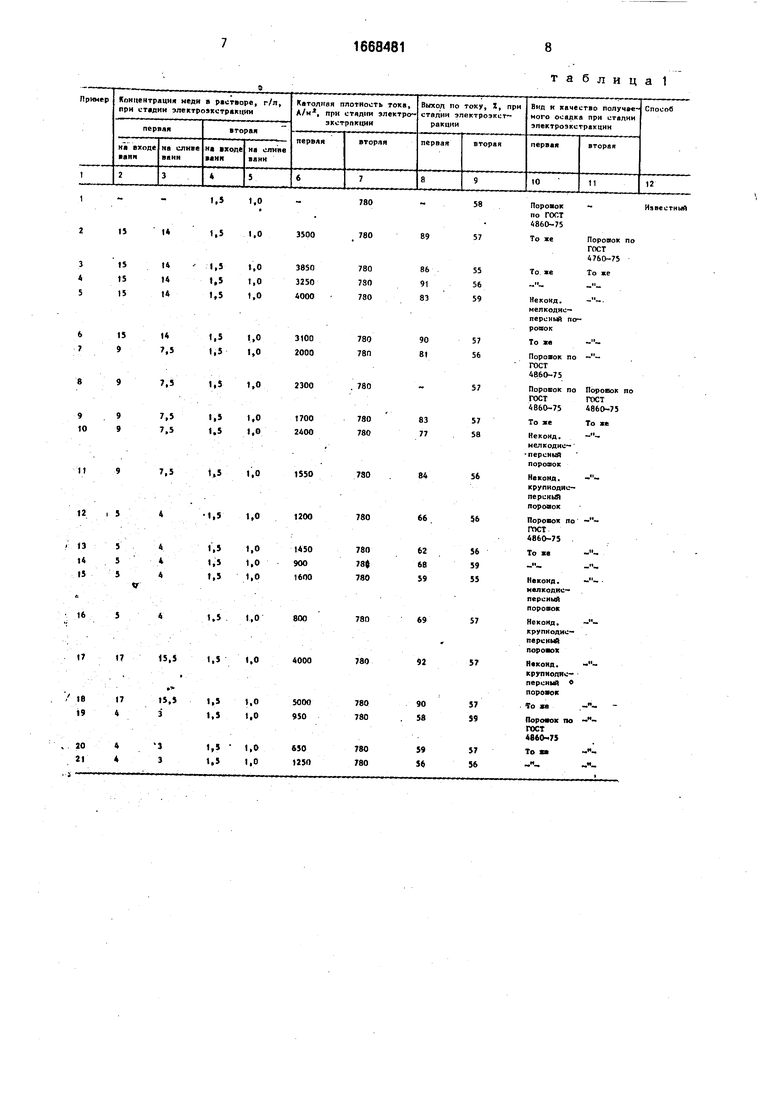

Результаты испытания предлагаемого способа переработки раствора электролитического рафинирования меди приведены в табл.1. Как видно из таблицы, при разбавлении исходного раствора до концентрации меди 5-15 г/л и проведении первой предварительной стадии электроэкстракции прикатодной плотности тока в пределах, определяемых выражениями (1) и (2), получают медный порошок по ГОСТ 4860-75 с повышенным по сравнению с известным способом выходом по току (примеры 2, 3, 4, 7, 8, 9, 12, 13 и 14). При разбавлении исходного раствора до концентрации более 15 г/л меди получается крупнодисперсный поро- шок, не соответствующий требованиям ГОСТ 4860-75 (примеры 17 и 18). При разбавлении исходного раствора до концентрации менее 5 г/л меди по току снижается до 56-59% (примеры 19-21) и преимущест- ва предлагаемого способа по сравнению с известным теряются.

При ведении процесса предварительной электроэкстракции при плотности тока, превышающей пределы, определяемые вы- ражениями (1) и (2), получается сверхмелкодисперсный порошок (примеры 5, 10 и 15). В противном случае, если плотность тока на предварительной стадии электроэкстракции н,-.же предела, определяемого выраже- ниями (1) и (2), получается крупнодисперсный порошок (примеры 6,11 и 16). В обоих случаях отсевом на ситах удается извлечь фракцию порошка, отвечающую требованиям ГОСТ 4860-75, однако извлечение меди в товарную продукцию снижается до 40-50%.

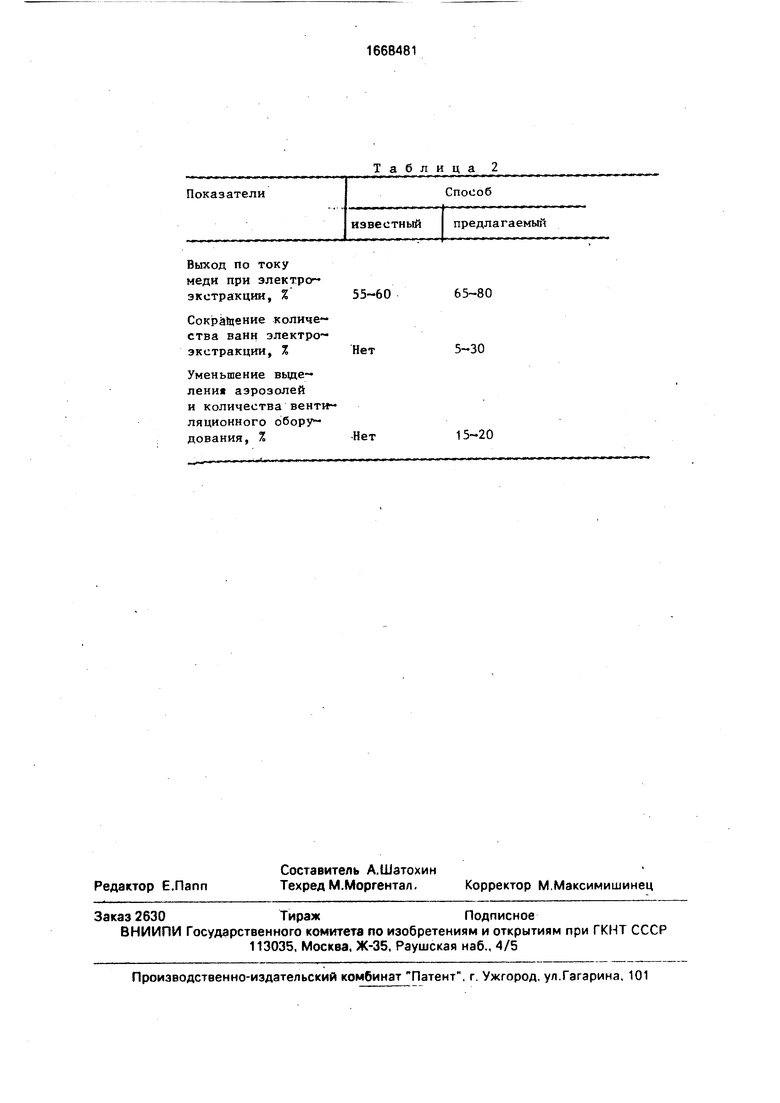

Технико-экономические преимущества предлагаемого способа по сравнению с известным представлены в табл.2.

Использование предлагаемого способа по сравнению с известным позволит увеличить выход по току при одновременном получении кондиционного медного порошка, снизить количество оборудования для электроэкстракции, уменьшить выделение аэрозолей с поверхности ванн и соответственно уменьшить количество вентиляционного оборудования.

Формула изобретения

Способ переработки раствора электролитического рафинирования меди по авт. св. N 1548230, отличающийся тем, что, с целью повышения выхода потоку при одновременном получении кондиционного медного порошка, перед разбавлением раствора электролитического рафинирования меди до концентрации меди 1,5-2,5 Г/л и электроэкстракцией исходный раствор разбавляют до концентрации меди 5-415 г/л и проводят предварительную электроэкстракцию при поддержании катодной плотности тока в пределах, определяемых выражениями

I - 300 i i + 300, А/м2;

+ 280 С-350 InC, А/м2 , где С - средняя концентрация меди в растворе на входе и выходе ванны, г/л.

таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки раствора электролитического рафинирования меди | 1988 |

|

SU1548230A1 |

| Способ переработки раствора электролитического рафинирования меди | 1987 |

|

SU1447932A1 |

| Способ получения сульфата никеля | 2024 |

|

RU2840018C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ СУЛЬФАТСОДЕРЖАЩЕЙ ПЫЛИ МЕДНОГО ПРОИЗВОДСТВА | 2007 |

|

RU2348714C1 |

| Способ обезмеживания сернокислых растворов медеэлектролитного производства | 2022 |

|

RU2815375C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2015 |

|

RU2618050C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ ФАЙНШТЕЙНА | 2007 |

|

RU2341573C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ВЫСОКОЙ ЧИСТОТЫ | 2017 |

|

RU2667927C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕДНОГО ПРОИЗВОДСТВА | 2007 |

|

RU2346065C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 1999 |

|

RU2152459C1 |

Изобретение относится к гидрометаллургии и может быть использовано при переработке отработанного раствора электролитического рафинирования меди с низкой концентрацией сурьмы, мышьяка, висмута. Цель изобретения - увеличение выхода по току при одновременном получении кондиционного медного порошка. Отработанный раствор электролитического рафинирования меди разбавляют до концентрации меди 5 - 15 г/л и проводят предварительную стадию электроэкстракции при поддержании катодной плотности тока в пределах, определяемых выражениями I-300≤I≤I + 300, А/ м2. I = 420 + 280.C - 350LNC, А/м2, где C - средняя концентрация меди в растворе на входе и выходе ванны, г/л. После этого осуществляют вторую стадию электроэкстракции меди известным способом. 2 табл.

Выход по току меди при электрет- экстракции, %

Сокращение количества ванн электро- экстракции, %

Уменьшение выде- лени аэрозолей и количества вентиляционного обору- дования, %

55-60

65-80

5-30

15-20

| Баймаков Ю.В., Журин А.И Электролиз в гидрометаллургии - М Металлургия, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Способ переработки раствора электролитического рафинирования меди | 1988 |

|

SU1548230A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-08-07—Публикация

1989-04-11—Подача