Предлагаемое изобретение относится к средствам для продления срока хранения овощей, фруктов и орехов, и может быть использовано для уменьшения потерь плодоовощной продукции на этапе сбора урожая, транспортировки, распределения, хранения и розничной продажи.

Используются разные методы для сохранения фруктов: сорбенты, перманганат калия, покрывающие пленки, воск, охлаждение. Все это позволяет сохранить внешний вид, текстуру, вкус и свежесть фрукта на несколько дней. Однако эти способы связаны с изменением структуры фрукта и, соответственно, его потребительских свойств. В этой связи в последнее время внимание уделяется методам сохранения фрукта без внедрения в его структуру и ее изменения.

Известен ингибитор этилена для каталитического окисления этилена (https://www.sciencedirect.com/science/article/abs/pii/0021951765901624), в котором в качестве катализатора окисления этилена используют оксиды металлов (марганца, меди, алюминия, железа). Однако он обладает недостатком в виде гидратирования поверхности оксида металла и, как следствие, незначительным периодом работы (обычно несколько часов).

Известен ингибитор этилена (http://dx.doi.org/10.1016/j.jhazmat.2014.12.019, 0304-3894/© 2014 Elsevier B.V. All rights reserved. Removal of ethylene from air stream by adsorption and plasma-catalytic oxidation using silver-based bimetallic catalysts supported on zeolite Quang Hung Trinh, Sang Baek Lee, Young Sun Mok* Department of Chemical and Biological Engineering, Jeju National University, Jeju 690-756, South Korea), в котором для усиления окисления этилена используют композитные системы, такие как катализатор окисления этилена на носителе. Среди них можно отметить серебро и оксиды металлов на цеолите. Однако он обладает недостатком, заключающимся в сложной технологии обработки поверхности цеолита для нанесения наночастиц серебра.

Известны также ингибиторы этилена (Oxidation and Hydrogenation Reactions over Supported Platinum Catalysts, Докторская диссертация, университет Хоккайдо), состоящие из платины и серебра на мезопористых материалах (оксид алюминия, оксид цинка, оксид титана). Эти системы подразумевают производство наночастиц катализатора окисления этилена с последующим их нанесением на носитель, осуществляемое методом химического осаждения из газовой фазы. Однако такие ингибиторы обладают недостатком, заключающимся в необходимости создания специальных условий их работы (высокая температура, давление) и необходимостью в сопутствующем оборудовании (картриджи, вентиляторы и т.д.).

Известны ингибиторы этилена (Morphology effects of Co3O4 on the catalytic activity of Au/Co3O4 catalysts for complete oxidation of trace ethylene, W. J. Xue, Y. F. Wang, P. Li, Z. T. Liu, Z. P. Hao, C. Y. Ma, Catal. Commun. 2011, 12, 1265 – 1268) на золотых катализаторах окисления этилена, нанесенные на Co3O4, для удаления этилена при низкой температуре. Сначала получили катализатор окисления этилена 2 мас.% Au/ Co3O4 методом осаждения, который показал только 7.4% конверсии этилена при 20°С из относительно низкой концентрации (1050 частей на миллион). Более активный катализатор окисления этилена 2.5 мас.% наночастиц Au, нанесенных на мезопористый Co3O4, позже был получен методом нанолитья. Однако он обладает тем недостатком, что каталитическая активность Au/ Co3O4 была еще недостаточной для полного удаления следа (50 частей на миллион) этилена при 0°C, несмотря на сложный метод получения.

Кроме того, известен способ (Low-Temperature Oxidation of Ethylene over Platinum Nanoparticles Supported on Mesoporous Silica, Chuanxia Jiang, Kenji Hara, and Atsushi Fukuoka, Angew. Chem. Int. Ed. 2013, 52, 6265 –6268), разработанный японскими ученными, по использованию платинового катализатора окисления этилена на носителе, являющийся прототипом предлагаемого изобретения и заключающийся в том, что при его реализации готовят наночастицы платины высокой химической чистоты размером 2.3-5.7 нм методом CVD (Chemical Vapor Deposition). При этом площадь поверхности Pt-катализатора окисления этилена составляет 913 м2/г. В качестве прекурсоров металлов используют H2PtCl6·6H2O, PdCl2, HAuCl4·4H2O и AgNO3. Все катализаторы окисления этилена для системы на носителе готовят методом мокрой пропитки. В качестве носителей катализатора окисления этилена используют MCM-41, SiO2 (Fuji Silysia, Cariact Q-10), g-Al2O3 (Nishio Kogyo, A-11), TiO2 (JRC-TIO-4) и мезопористый ZrO2. Обычно материал носителя (1.0 г) пропитывают водным раствором (50 мл), содержащим необходимое количество солей-предшественников металлов. Смесь перемешивают в течение 18 часов, выпаривают и сушат в вакууме в течение 12 часов. Полученное твердое вещество прокаливают в потоке кислорода при температуре 200°С в течение 2 часов, а затем восстанавливают в потоке водорода при температуре 200°С в течение 2 часов.

Конверсия этилена с концентрацией 50 ч./млн на 1 мас.% Pt/MCM-41 при 0 °С была более 99.8%. Это самый высокий уровень окисления этилена при низкой температуре на сегодняшний день. Также ее достоинством является возможность регенерации катализатора окисления этилена в специальных условиях.

Однако, в указанном способе имеется недостаток, состоящий в сложности регенерации катализатора окисления этилена, при которой требуется специальное оборудование, обеспечивающее температурный режим 400 °C в атмосфере гелия. Следует отметить, что образующаяся при окислении этилена вода приводит к постепенной коррозии поверхности наночастиц платины. При этом сорбционной емкости мезопористого оксида кремния недостаточно для удаления воды. В результате катализатор окисления этилена имеет ограниченный срок службы (от 10 до 15 циклов регенерации), после чего его каталитическая способность резко падает. Кроме того, указанный способ окисления этилена имеет высокую производственную цену.

Задача (технический результат) предлагаемого технического решения получения ингибитора этилена заключается в упрощении процесса получения ингибитора этилена и устранении необходимости регенерации системы катализатор окисления этилена – носитель после ее применения, что позволяет избежать использования дорогостоящего и энергоемкого оборудования. При этом эффективность конверсии этилена в углекислый газ и воду остается на приемлемом уровне, а носитель обладает высокой сорбционной емкостью по воде для исключения коррозии или гидратации катализатора окисления этилена.

Поставленная задача достигается тем, что в способе получения ингибитора этилена для каталитического окисления этилена в углекислый газ и воду подготавливают катализатор окисления этилена и носитель, затем производят их отжиг, перемешивают их. В качестве катализатора окисления этилена используют порошок оксида магния, который предварительно измельчают в мельнице до достижения размера частиц 0.3 – 5 мкм, выполняют отжиг порошка оксида магния во вращающейся барабанной печи при температуре 650-850°С в течение 40 - 120 минут, после чего порошок оксида магния упаковывают в стальные бочки, которые герметизируют, где он остывает естественным образом до комнатной температуры, а в качестве материала носителя используют активированный цеолит, для получения которого предварительно измельчают в мельнице до достижения размера частиц 30 – 50 мкм порошок цеолита, выполняют его отжиг во вращающейся барабанной печи при температуре 370-430°С в течение 60 - 80 минут, после чего порошок активированного цеолита упаковывают в стальные бочки, которые герметизируют, где он остывает естественным образом до комнатной температуры, затем в замкнутом объеме производят перемешивание порошка активированного цеолита и порошка оксида магния в пропорции смеси 25-50% по массе материала оксида магния и 50-75% по массе материала активированного цеолита в течение 20-45 минут, затем готовую смесь упаковывают в герметичную упаковку.

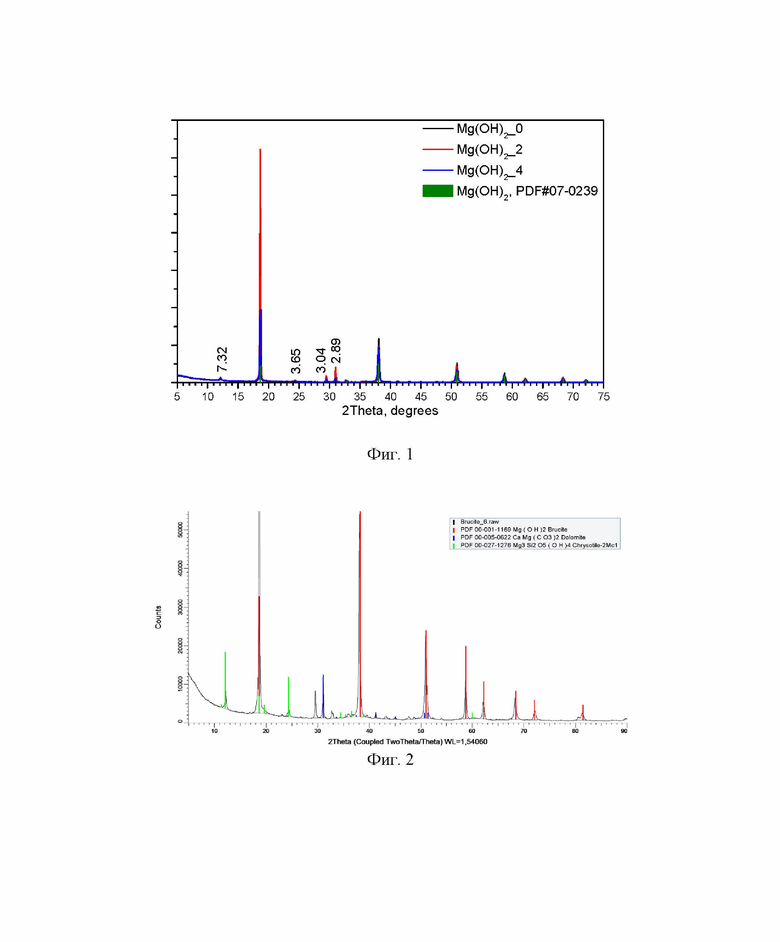

На фиг. 1 приведен рентгено-фазовый анализ исходного сырья оксида магния. На фиг. 2 – рентгено-фазовый анализ измельченного и отожжённого оксида магния.

Предлагаемый ингибитор этилена изготавливают, а способ осуществляют следующим образом:

На первом этапе используют сырье, поступающее в герметичной упаковке. При реализации способа подготавливают кусочки сырья размером 10-40 мм, в котором содержание оксида магния в формуле состава сырья MgO/Mg(OH)2 составляет (35-80)%/(77-98)% (предпочтительнее 65%/95%), при этом допустимы остаточные примеси, такие как: CaO – (1-9)%, SiO2 – (1-12)%, Fe2O3 – (0-1.5)%, S – (0-0.3)%, P2O3 – (0-0.2)%.

В подготовленном сырье недопустимо присутствие металлов и оксидов тяжелых металлов, а также соединений фосфора.

При подготовке сырья цеолита используют состав Al2Si3O10·2H2O в количестве 75-90%. Предпочтительнее 80-85%. Остаточные примеси допустимы, такие как: оксид железа – (0-1.7)%, оксид кальция – (0-8.3)%, оксид калия – (0-5.7)%, оксид натрия – (0-3.8)%, оксид магния – (0-5.5)%.

Недопустимо присутствие металлов и оксидов тяжелых металлов, а также соединений фосфора. Естественная влажность сырья цеолита составляет 5-10%, предпочтительнее 6-7%. При этом насыпной вес составляет 1-1.1 г/см3. Размер кусочков сырья составляет 2-5 мм. При отклонении влажности от указанного выше диапазона, сырье цеолита высушивают в шнековой вращающейся сушилке при температуре 140-180°С. Водопоглощение сырья цеолита составляет 20-40%, предпочтительнее 30-45%.

Затем из сырья получают порошок оксида магния с функцией катализатора окисления этилена. Изготовление порошка оксида магния осуществляют с использованием мельницы, например: эллиптической шаровой мельницы; вибрационной мельницы; молотковой мельницы; валковой мельницы или другой.

Вышеперечисленное оборудование применяют самостоятельно или со встроенным (или в комбинации) центробежным воздушно-струйным классификатором. Также допустимо выделение низкой фракции оксида магния путем классификации на вышеупомянутом классификаторе из отсева, образующегося при дроблении сырья оксида магния при первичной переработке сырья. Конечным показателем применимости оксида магния для выполнения функций катализатора окисления этилена с точки зрения измельчения служит фракционный состав оксида магния после его измельчения и/или классификации, приведенный в Талице 1.

В результате исходное сырье оксида магния уменьшается в размере с 10-40 мм до 0.3-5 микрон в качестве среднего размера. При этом доля частиц оксида магния до 2 микрон составляет не менее 50%, а доля частиц до 5 микрон – не менее 80%. Присутствие частиц выше 10 микрон не контролируют, т.к. оно не оказывает влияния на каталитические свойства порошка оксида магния. Типичный спектр размеров полученного порошка оксида магния приведен в Таблице 1.

Таблица 1. Требуемый фракционный состав оксида магния после его измельчения.

Полученный после измельчения порошок оксида магния упаковывают в герметичную технологическую упаковку, которая предотвращает гидратацию порошка до его отжига. После измельчения делают отжиг порошка оксида магния во вращающейся барабанной печи. Температура отжига составляет 650-850°С, а время нахождения в рабочей зоне печи не менее 40 минут, но не более 2 часов, предпочтительнее – 1 час. При снижении температуры ниже 650°C не происходит переход кристаллической структуры оксида магния в форму, необходимую для выполнения функций катализатора окисления этилена. При превышении температуры выше 850°C происходит разрушение данной кристаллической структуры и возникает возможность повышенной гидратации кристаллов оксида магния, а также появляются условия для сорбции углекислого газа с образованием карбоната магния, что приводит к потери каталитических функций. Аналогичные процессы происходят при выходе за пределы временного диапазона отжига.

При этом обеспечивают равномерное перемешивание порошка и его непрерывное движение вдоль печи. После отжига горячий порошок оксида магния упаковывают в стальные бочки, которые герметизируют, где он остывает естественным образом. Потери массы при отжиге оксида магния составляют 15-40%.

На фиг. 1 показан рентгено-фазовый анализ исходного материала оксида магния как сырья. На фиг. 2 показан рентгено-фазовый анализ измельченного и отожжённого порошка оксида магния, то есть порошка оксида магния с функцией катализатора окисления этилена. Таблица 2 представляет измеренные параметры кристаллической решетки исходного сырья оксида магния и полученного порошка оксида магния. Из приведенных данных видно, что происходит уменьшение размеров частиц оксида магния при его измельчении, а также изменение типа его кристалла при измельчении и высокотемпературном отжиге порошка оксида магния.

Таблица 2. Параметры кристаллической решетки для исходного сырья оксида магния и готового продукта

<D>, нм

a=3.147, c=4.769

Для приготовления порошка активированного цеолита сырье цеолита измельчают при помощи мельницы, при этом могут использоваться различные типы мельниц, такие как: эллиптическая шаровая мельница; вибрационная мельница; молотковая мельница; валковая мельница и другие.

При этом после измельчения измеряют влажность материала цеолита, величина влажности должна быть в пределах 10-20%.

После измельчения средний размер частиц цеолита составляет 30-50 микрон. Пример требуемого фракционного состава получаемого порошка цеолита приведен в Таблице 3. В случае наличия большой доли частиц цеолита с размером меньше 5 микрон, мелкую фракцию устраняют на классификаторе. Большой считают долю частиц выше 25%.

Таблица 3. Требуемый фракционный состав материала цеолита после его измельчения.

После измельчения производят отжиг порошка цеолита во вращающейся барабанной печи. При этом устанавливают следующие параметры отжига: температура 370-430°С, время нахождения порошка цеолита в рабочем объеме печи - 60-80 минут. Кроме того, обеспечивают равномерное перемешивание и поступательное движение порошка цеолита по длине печи. По окончании отжига полученный порошок активированного цеолита упаковывают в герметичную стальную тару, где он остывает естественным образом до комнатной температуры. При этом обеспечивают равномерную подачу отожженного (активированного) материала цеолита в упаковочную тару. Предпочтительнее подачу материала активированного цеолита в упаковочную тару выполнять в герметичном транспортном шнеке или рукаве. При подаче в открытой атмосфере не допускать пребывание материала активированного цеолита при температуре отжига более 1 минуты на открытом воздухе во избежание мгновенной конденсации водяного пара из воздуха на поверхности частиц активированного цеолита с последующей его сорбцией активированным цеолитом, что приведет к потери активности цеолитового носителя.

При реализации способа приготовление порошков оксида магния и активированного цеолита может осуществляться последовательно при использовании одной мельницы или одновременно при наличии нескольких мельниц.

После приготовления порошка активированного цеолита и порошка оксида магния для получения готового продукта производят перемешивание порошка активированного цеолита и порошка оксида магния с целью получения гомогенной смеси. При этом пропорция смеси составляет 25-50% по массе материала оксида магния и 50-75% по массе материала активированного цеолита. Для перемешивания активированного цеолита и оксида магния используют горизонтальный двухвальный лопастной смеситель или смеситель планетарно-шнекового типа. Время перемешивания составляет от 20 до 45 минут. При перемешивании менее 20 минут не обеспечивается гомогенность состава, а также не успевают проявляться силы сцепления для закрепления частиц оксида магния на цеолитовом носителе. Время перемешивания более 45 минут несет риск отрыва частиц оксида магния от цеолитового носителя за счет создания избыточного электростатического заряда. Перемешивание осуществляют в замкнутом объеме при заполнении рабочего объема не менее 80%. Однородность перемешивания составляет не менее 95%. Меньшая величина однородности перемешивания приводит к частичной гидратации и карбонизации частиц оксида магния.

После окончания перемешивания готовую смесь упаковывают в герметичную упаковку.

Возможен упрощенный способ приготовления готового продукта в виде смеси. При этом способе измельченные, как описано выше, порошки оксида магния и цеолита без отжига перемешивают в пропорции 30-45% по массе материала оксида магния и 55-70% по массе материала цеолита. Потом полученную смесь отжигают во вращающейся барабанной печи при температуре 500-650°С. Время нахождения смеси в рабочем объеме печи составляет 40-60 минут. При меньшем времени отжига, чем 40 минут, не происходит изменения формы кристалла оксида магния к виду структуры, необходимой для выполнения функций катализатора окисления этилена. При времени отжига более одного часа происходит размягчение и потеря формы кристалла активированного цеолита, что приводит к ослаблению его сорбционных свойств. Полученный продукт упаковывают в герметичную стальную тару при подаче через герметичный транспортный шнек или рукав.

Более длительное сохранение продуктов при использовании порошка ингибитора объясняется тем, что в присутствии ингибитора происходит окисление этилена на поверхности оксида магния с образованием воды и углекислого газа. Цеолитовая компонента ингибитора удаляет образовавшуюся воду за счет развитой пористой структуры кристалла активированного цеолита. Таким образом, поверхность оксида магния освобождается от воды, что приводит к сохранению эффективности работы оксида магния как катализатора окисления этилена.

Для оценки степени окисления этилена оксидом магния был проведен опыт с сохранением фрукта в присутствии только оксида магния (без цеолитовой компоненты). При этом масса тестируемого фрукта (груша) была 230 гр., а масса ингибитора 5 гр. При проведении опыта порядка одного месяца, количество образовавшейся воды составило около 2 гр., что соответствует массе цеолитовой компоненты, требуемой для удаления этого количества воды, порядка 5-6 гр.

Таким образом ингибитор в данном случае (для данного типа фрукта - груши) должен содержать примерно равные по массе части оксида магния и активированного цеолита. Предпочтительнее пропорция смеси должна составлять 40-50% по массе материала оксида магния и 50-60% по массе материала активированного цеолита.

При тестировании ингибитора весом 8 гр. на зелени (укроп, петрушка, лук зеленый, руккола, щавель) весом 400-430 гр. количество образовавшейся воды составляло около 6 гр., что соответствовало 16-17 гр. цеолитового носителя. Следовательно, для зелени оптимальным соотношением катализатор окисления этилена – носитель является 30% по массе оксида магния и 70% по массе активированного цеолита. Для некоторых видов зелени (таких как дикоросы) оптимальное соотношение, с точки зрения продления срока хранения, катализатор окисления этилена – носитель является (15-20)% по массе оксида магния и (80-85)% по массе активированного цеолита. При этом температурный диапазон работы ингибитора этилена составляет от 4°С до 30°С. Однако соотношение катализатор окисления этилена – носитель, в котором масса оксида магния составляет менее 10% является неэффективным, поскольку каталитической активности оксида магния недостаточно для эффективного окисления этилена. С другой стороны, масса оксида магния выше 60% в смеси катализатор окисления этилена – носитель нежелательна в виду повышенной генерации воды, при которой емкости активированного цеолита недостаточно для сорбции образовавшейся воды.

При гомогенном перемешивании этих двух частей создаются условия для непрерывного удаления активированным цеолитом образовавшейся в результате катализа на поверхности оксида магния воды. Поскольку в этом случае не происходит уменьшения эффективной поверхности оксида магния и, следовательно, его активности по окислению этилена, то возможно общее снижение массы используемого ингибитора по отношению к массе только оксида магния. По меньшей мере, масса ингибитора может равняться массе оксида магния с точки зрения такой же степени продления срока сохранности продуктов.

При этом образование воды наблюдалось во всех опытах с различными продуктами без использования цеолитовой компоненты (только оксид магния). При этом масса образовавшейся воды также соответствовала примерно равным по массе частям оксида магния и активированного цеолита. При равном по массе соотношении компонентов ингибитора, а именно оксида магния и активированного цеолита, никогда не наблюдалось образование воды при проведении опытов с различными продуктами, перечисленными в Таблице 4 ниже, с целью выяснения степени продления их срока хранения.

Ингибитор (смесь) может храниться бесконечно долго при любой температуре, при условии соблюдения герметичности упаковки ингибитора. Изобретение также относиться к продлению срока жизни свежих, только что сорванных и хранящихся какое-то время фруктов и овощей, а также орехов. При этом сохраняется цвет, вкус, свежесть и текстура свежих продуктов.

Примеры реализации способа

Для получения порошка оксида магния сырье оксида магния измельчают с помощью эллиптической шаровой мельницы. Для этого выполняют 4 прохода на эллиптической шаровой мельнице с параметрами: длина труб – 1500 мм, диаметр труб – 150 мм, мощность вращения 12 кВт, загрузка шарами - 30 кг/трубу, диаметр шаров – 6-30 мм, частота вращения труб - 47-50 Гц. После каждого прохода контролируют влажность материала оксида магния. Влажность выше 25% недопустима. При ее превышении дополнительно высушивают исходное сырье оксида магния и понижают частоту вращения труб мельницы, но не меньше 40 Гц. В результате исходное сырье оксида магния уменьшается в размере с 10-40 мм до 0,3-5 микрон в качестве среднего размера. При этом доля частиц оксида магния до 2 микрон составляет не менее 50%, а доля частиц до 5 микрон – не менее 80%.

Полученный после измельчения порошок оксида магния упаковывают в герметичную технологическую упаковку, которая предотвращает гидратацию порошка до его отжига. После измельчения выполняют отжиг порошка оксида магния во вращающейся барабанной печи. Температура отжига составляет 780°С, а время нахождения в рабочей зоне печи – 1 час.

После отжига горячий порошок оксида магния упаковывают в стальные бочки, которые герметизируют, где он остывает естественным образом.

Одновременно с подготовкой порошка оксида магния готовят порошок активированного цеолита. Например, при реализации способа на эллиптической шаровой мельнице в режиме измельчения устанавливают такие параметры: масса шаров 30 кг/рабочий объем, диаметр шаров - 8-24 мм, частота вращения рабочих труб мельницы - 40-47 Гц. Для достижения нужного фракционного состава получаемого порошка цеолита выполняют два прохода по мельнице таким образом, чтобы время пребывания материала цеолита в рабочем объеме мельницы составляло 30-40 минут. После каждого прохода измеряют влажность материала цеолита, величина влажности должна быть в пределах 10-20%.

После измельчения средний размер частиц цеолита составляет 30-50 микрон.

После измельчения производят отжиг порошка цеолита во вращающейся барабанной печи. При этом устанавливают следующие параметры отжига: температура 400°С, время нахождения порошка цеолита в рабочем объеме печи - 70 минут. Кроме того, обеспечивают равномерное перемешивание и поступательное движение порошка цеолита по длине печи. По окончании отжига полученный порошок активированного цеолита упаковывают в герметичную стальную тару, где он остывает естественным образом до комнатной температуры.

После приготовления порошка активированного цеолита и порошка оксида магния для получения готового продукта производят перемешивание порошка активированного цеолита и порошка оксида магния с целью получения гомогенной смеси. При этом пропорция смеси составляет 45% по массе материала оксида магния и 55% по массе материала активированного цеолита. Для перемешивания активированного цеолита и оксида магния используют горизонтальный двухвальный лопастной смеситель. Время перемешивания составляет 30 минут.

После окончания перемешивания готовую смесь упаковывают в герметичную упаковку.

Полученную смесь используют следующим образом.

Фрукт (в том числе овощи, зелень, орехи) не требует предварительной обработки его поверхности перед использованием ингибитора. Фрукт не требуется мыть или сушить. Фрукт также не требуется очищать от любой оболочки, нанесенной на его поверхность при использовании ранее других методов сохранения, таких как диоксид серы, воск, перманганат калия и других. Метод совместим со всеми другими методами сохранения фруктов.

При применении ингибитора необходимо использовать герметичную упаковку, в которую укладываются фрукты и ингибитор. При этом необходимо избегать покрывания большей части поверхности фрукта порошком ингибитора. Для этого необходимо расположить порошок ингибитора равномерно на дне упаковочной тары и/или порошок ингибитора должен находится в пакете из фильтровальной бумаги (саше). При расположении порошка ингибитора на дне упаковки допустимо соприкосновение порошка и нижней части фрукта. При использовании саше, пакеты саше располагаются в нижней и/или верхней части упаковочной коробки, предпочтительнее равномерно по плоскости коробки. Таким образом, нужно стремится к более равномерному взаимному размещению фруктов и порошка ингибитора. При этом допускаются небольшие щели или отверстия в упаковке. Также возможны незначительные нарушения герметичности упаковки в виде неплотного прилегания составных частей упаковочной тары. Тара может быть использована пластиковая, деревянная, картонная, металлическая или стеклянная.

Пропорция между массой сохраняемого фрукта и массой ингибитора должна составлять от 50:1 до 200:1 соответственно. Конкретное соотношение должно определяться для каждого типа фрукта отдельно. При этом на оптимальное соотношение масс фрукта и ингибитора влияют такие факторы, как температура, влажность, равномерность взаимного размещения фрукта и ингибитора.

Примеры возможных соотношений масс фрукта и ингибитора приведены в Таблице 4. Данные получены при температуре 26°С и нормальной исходной влажности внутри объема упаковочной тары.

Пример сохранения свежих продуктов с использованием ингибитора в упаковке саше описан ниже.

ПРИМЕР 1.

Для применения ингибитора в коробках с фруктами, овощами и т.п., необходима удобная и универсальная форма фасовки ингибитора. В качестве таковой выбрана форма фасовки в саше (разовые пакетики).

В качестве оболочки саше применяется фильтровальная, термически склеивающаяся бумага. С размером сита 15 микрон. Фильтровальная бумага не размокает при попадании на неё воды, она пропускает через себя этилен, позволяя работать ингибитору, даже в мокром состоянии. Другие образцы оболочки, при наполнении водой теряли свойства и не пропускали этилен, блокируя работу ингибитора. Образцы оболочки без целлюлозных волокон плохо удерживают ингибитор или являются слишком плотными, плохо поддаются термосклеиванию, и увеличивается время склеивания. Размер саше 120 мм Х 80 мм. Такой размер позволяет и поместить необходимое количество ингибитора, и при склеивании разделить саше на несколько ячеек. Что улучшает работу ингибитора.

Для фасовки применяют горизонтальную или вертикальную фасовочную машину с различным количеством паянных швов.

Таблица 4. Примеры используемых пропорций между массой сохраняемого продукта и массой ингибитора. Температура 26°С.

Техническим результатом является упрощение процесса получения ингибитора этилена и устранение необходимости регенерации системы катализатор окисления этилена – носитель после ее применения c эффективной конверсией этилена в углекислый газ и воду и высокой сорбционной емкостью носителя по воде для исключения коррозии или гидратации катализатора окисления этилена. При этом себестоимость производства ингибитора более чем на порядок меньше, чем его ближайший японский аналог, который использует материал катализатора окисления этилена в виде наночастиц платины, не производимый в России.

При этом решена проблема коррозии или гидратации катализатора окисления этилена ингибитора, характерная для японского аналога. В итоге ингибитор может быть использован одноразово, что решает проблему наличия дорогостоящего оборудования для его регенерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРОВ И ЕГО ПРИМЕНЕНИЕ ПРИ ПРИГОТОВЛЕНИИ КАТАЛИЗАТОРОВ | 2006 |

|

RU2408424C2 |

| Способ получения никель-углерод-графенового катализатора гидрирования | 2024 |

|

RU2834744C1 |

| Способ получения нанокомпозита никель-графен с повышенной пластичностью | 2022 |

|

RU2803865C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА И СИСТЕМА ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2709543C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЛИТИРОВАННОГО ОКСИДА КОБАЛЬТА С ЛЕГИРОВАННОЙ СТРУКТУРОЙ И МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ | 2020 |

|

RU2755526C1 |

| Способ получения никель-графенового катализатора гидрирования | 2024 |

|

RU2835092C1 |

| ЗАЩИЩЕННЫЙ ВОССТАНОВЛЕННЫЙ МЕТАЛЛИЧЕСКИЙ КАТАЛИЗАТОР | 2012 |

|

RU2641906C2 |

| КАТАЛИЗАТОР ГИДРОЛИЗА ЦЕЛЛЮЛОЗЫ И/ИЛИ ВОССТАНОВЛЕНИЯ ПРОДУКТОВ ГИДРОЛИЗА ЦЕЛЛЮЛОЗЫ И СПОСОБ ПОЛУЧЕНИЯ ИЗ ЦЕЛЛЮЛОЗЫ САХАРНЫХ СПИРТОВ | 2007 |

|

RU2427422C2 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2675821C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2342344C2 |

Изобретение относится к средствам для продления срока хранения овощей, фруктов и орехов, и может быть использовано для уменьшения потерь плодоовощной продукции на этапе сбора урожая, транспортировки, распределения, хранения и розничной продажи. Способ получения ингибитора этилена для каталитического окисления этилена в углекислый газ и воду предусматривает подготовку катализатора окисления этилена и его носителя, их отжиг и перемешивание. В качестве катализатора окисления этилена используют порошок оксида магния. Порошок оксида магния предварительно измельчают в мельнице до достижения размера частиц 0,3-5 мкм и выполняют отжиг порошка оксида магния во вращающейся барабанной печи при температуре 650-850°С в течение 40-120 минут. После чего порошок оксида магния упаковывают в стальные бочки, которые герметизируют, где он остывает естественным образом до комнатной температуры. В качестве материала носителя используют активированный цеолит. Для чего порошок цеолита предварительно измельчают в мельнице до достижения размера частиц 30-50 мкм и выполняют его отжиг во вращающейся барабанной печи при температуре 370-430°С в течение 60-80 минут. После чего порошок активированного цеолита упаковывают в стальные бочки, которые герметизируют, где он остывает естественным образом до комнатной температуры. Затем в замкнутом объеме производят перемешивание порошка активированного цеолита и порошка оксида магния в пропорции смеси 25-50% по массе материала оксида магния и 50-75% по массе материала активированного цеолита в течение 20-45 минут. Затем готовую смесь упаковывают в герметичную упаковку. Изобретение направлено на упрощение процесса получения ингибитора этилена и устранение необходимости регенерации системы катализатор окисления этилена – носитель после ее применения c эффективной конверсией этилена в углекислый газ и воду и высокой сорбционной емкостью носителя по воде для исключения коррозии или гидратации катализатора окисления этилена. 2 ил., 4 табл., 1 пр.

Способ получения ингибитора этилена для каталитического окисления этилена в углекислый газ и воду, при котором подготавливают катализатор окисления этилена и его носитель, затем производят их отжиг, перемешивают их, отличающийся тем, что в качестве катализатора окисления этилена используют порошок оксида магния, который предварительно измельчают в мельнице до достижения размера частиц 0,3-5 мкм, выполняют отжиг порошка оксида магния во вращающейся барабанной печи при температуре 650-850°С в течение 40-120 минут, после чего порошок оксида магния упаковывают в стальные бочки, которые герметизируют, где он остывает естественным образом до комнатной температуры, а в качестве материала носителя используют активированный цеолит, для получения которого используют порошок цеолита, который предварительно измельчают в мельнице до достижения размера частиц 30-50 мкм, выполняют его отжиг во вращающейся барабанной печи при температуре 370-430°С в течение 60-80 минут, после чего порошок активированного цеолита упаковывают в стальные бочки, которые герметизируют, где он остывает естественным образом до комнатной температуры, затем в замкнутом объеме производят перемешивание порошка активированного цеолита и порошка оксида магния в пропорции смеси 25-50% по массе материала оксида магния и 50-75% по массе материала активированного цеолита в течение 20-45 минут, затем готовую смесь упаковывают в герметичную упаковку.

| JIANG, C., HARA, K., & FUKUOKA, A | |||

| "Low-Temperature Oxidation of Ethylene over Platinum Nanoparticles Supported on Mesoporous Silica" | |||

| Angewandte Chemie International Edition, 52(24), 2013 | |||

| pp | |||

| ГИДРОМЕТРИЧЕСКАЯ ШТАНГОВАЯ ВЕРТУШКА | 1924 |

|

SU6265A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| WEI, H., SEIDI, F., ZHANG, T., JIN, Y., & XIAO, H | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Ethylene scavengers for the preservation of fruits and | |||

Авторы

Даты

2024-03-15—Публикация

2023-06-23—Подача