ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к новому неорганическому материалу, имеющему превосходную устойчивость к радиации, и его волокну. Конкретнее, изобретение относится к устойчивому к радиации неорганическому материалу, имеющему превосходную пригодность для прядения из расплава, и его волокну.

УРОВЕНЬ ТЕХНИКИ

[0002] Из-за сильных землетрясений, обрушившихся на Восточную Японию в марте 2011 года (Великое восточно-японское землетрясение), были разрушены атомные электростанции и огромные усилия, и ресурсы были принудительно затрачены на вывод реактора из эксплуатации и захоронение радиоактивных отходов.

[0003] С другой стороны, после Великого восточно-японского землетрясения правила безопасности для ядерных реакторов были ужесточены и в результате многие атомные электростанции были остановлены, тогда как доля выработки тепловой энергии увеличивается. Уголь широко используется в качестве топлива для выработки тепловой энергии и в таком случае вырабатывается большое количество летучей золы. Летучая зола традиционно захоранивалась как отходы; однако в последние годы летучая зола все больше используется в качестве добавки к бетону и в результате количество выбрасываемой летучей золы уменьшается. Однако в большинстве случаев летучая зола используется в области производства цемента, и имеется опасение, что, когда спрос на цемент стагнирует, количество летучей золы, подлежащей захоронению, может снова начать увеличиваться. По этой причине разработка новых полезных применений для летучей золы стала актуальным вопросом. Между прочим, состав летучей золы изменяется в зависимости от состава угля из исходного материала и места его происхождения (электростанция и страна).

[0004] В качестве примера усовершенствованного использования летучей золы, например, JP H6-316815 A (далее патентный документ 1) раскрывает волокно летучей золы, отличающееся тем, что оно содержит 20%-40% Al2O3, 35%-50% SiO2, 15%-35% CaO, 3%-12% Fe2O3 и 2%-5% MgO. В этом же документе описано, что «содержание Fe2O3, содержащееся в волокне летучей золы, составляет 3%-12%. Желательно, чтобы это содержание было как можно меньше. Более того, когда содержание Fe2O3 увеличивается, степень окрашивания волокна летучей золы увеличивается, что нежелательно. Исходя из этого, содержание Fe2O3, равное 12% или больше, является проблематичным, и его следует избегать» (там же, параграф [0054]).

В дополнение к волокнам летучей золы, например, относительно минеральных волокон JP 2018-531204 A (далее патентный документ 2) раскрывает минеральное волокно, включающее в себя Al2O3, SiO2, CaO, MgO и Fe2O3 в качестве компонентов, отличающееся тем, что содержание Fe2O3 составляет от 5% до 15%. В этом же документе описано, что «увеличение содержания железа имеет тенденцию вызывать окрашивание минеральных волокон, и это увеличение нежелательно для полезного применения, в котором минеральное волокно поддерживает видимое состояние» (там же, параграф [0005]).

Патентный документ 1 и патентный документ 2 объединяет то, что Al2O3, SiO2, CaO и Fe2O3 используются в качестве основных компонентов, и в них описано, что содержание Fe2O3 должно быть ограничено до заранее определенного количества или меньше (12% или меньше в патентном документе 1 и 15% или меньше в патентном документе 2).

В дополнение к этому JP S60-231440 A (далее патентный документ 3) и JP H10-167754 (далее патентный документ 4) раскрывают стекло и стекловидный материал, отличающиеся тем, что материалы содержат Al2O3, SiO2, CaO и Fe2O3 в качестве основных компонентов, и тем, что содержание каждого из оксидных компонентов находится в конкретном диапазоне.

В дополнение к этому в Бюллетени исследований материалов №36 (2001), 1513-1520 (далее непатентный документ 2) описана взаимосвязь между содержанием оксида железа (Fe2O3) и магнетизмом в образце, полученном из промышленных отходов гетита (FeOOH).

При этом ни в одном из патентных документов 1, 2, 3, и 4 и в непатентном документе 2 не упоминается устойчивость к радиации.

Однако, как отмечено ранее, устойчивые к радиации материалы неизбежны для обработки поврежденных установок атомных электростанций и для обработки радиационно загрязненных отходов или радиационно загрязненного избыточного грунта или для обработки радиоактивных отходов.

В качестве устойчивого к радиации материала внимание уделялось базальтовым волокнам, произведенным из базальта в качестве исходного материала; однако, насколько известно автору настоящего изобретения, отсутствует документ, в котором рассматривалась бы взаимосвязь между составом базальтовых волокон и устойчивостью к радиации. При этом в хронологических научных таблицах (далее непатентный документ 1) типы и составы базальта представлены следующим образом (таблица 1).

[0005] [Таблица 1]

<Тип и состав базальта, источник: хронологические научные таблицы>

В дополнение к этому в обзорной статье о базальтовых волокнах (Международный журнал текстильной науки, 2012, 1(4): 19-28, непатентный документ 3) характерный состав базальта описан как SiO2: 52,8%, Al2O3: 17,5%, Fe2O3: 10,3% и CaO: 8,59%.

СПИСОК ССЫЛОК

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0006] Патентный документ 1: JP H6-316815 A

Патентный документ 2: JP 2018-531204 A

Патентный документ 3: JP S60-231440 A

Патентный документ 4: JP H10-167754 A

НЕПАТЕНТНЫЕ ДОКУМЕНТЫ

[0007] Непатентный документ 1: Хронологические научные таблицы, издание 2019 г. (под редакцией Национальной астрономической обсерватории Японии)

Непатентный документ 2: Бюллетень исследований материалов, 36 (2001), 1513-1520

Непатентный документ 3: Международный журнал текстильной науки, 2012, 1(4): 19-28

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

[0008] Как описано выше, насколько известно автору настоящего изобретения, не проводилось исследования с целью улучшения устойчивости к радиации неорганических материалов, включающих в себя SiO2, Al2O3 и Fe2O3 в качестве основных компонентов.

Таким образом, с целью улучшения устойчивости к радиации автор настоящего изобретения работал над улучшением устойчивости к радиации неорганического материала, включающего в себя SiO2, Al2O3 и Fe2O3 в качестве основных компонентов, и особенно над разработкой устойчивого к радиации неорганического материала, имеющего превосходную пригодность для прядения из расплава.

СРЕДСТВО РЕШЕНИЯ ПРОБЛЕМЫ

[0009] В результате изобретатель обнаружил, что в отношении неорганического материала, содержащего SiO2 и Al2O3 в качестве основных компонентов, когда сумма SiO2 и Al2O3 находится в конкретном диапазоне, доля, занимаемая Al2O3 в сумме SiO2 и Al2O3, находится в конкретном диапазоне, а неорганические материалы содержат конкретное количество каждого из Fe2O3 и CaO, неорганический материал имеет превосходную устойчивость к радиации и превосходную пригодность для прядения из расплава, и, следовательно, изобретатель, наконец, создал материал, подходящий для детали, подлежащей облучению радиацией.

То есть настоящее изобретение представляет собой неорганический материал, пригодный для детали, подлежащей облучению радиацией, причем неорганический материал включает в себя SiO2, Al2O3, CaO и Fe2O3 в качестве компонентов,

где соответственные массовые проценты компонентов в пересчете на оксид в неорганическом материале являются следующими:

i) общее содержание SiO2 и Al2O3 составляет от 40% по массе до 70% по массе;

ii) доля (массовое соотношение), занимаемая Al2O3 в сумме SiO2 и Al2O3, находится в диапазоне от 0,15 до 0,40;

iii) содержание Fe2O3 составляет от 16% по массе до 25% по массе; и

iv) содержание CaO составляет от 5% по массе до 30% по массе.

Далее вышеописанные условия i)-iv) могут быть просто описаны как «четыре требования настоящего изобретения, относящиеся к составу».

Конкретный пример детали, подлежащей облучению радиацией, где используется неорганический материал настоящего изобретения, будет описан ниже.

[0010] Согласно настоящему изобретению, не наблюдается существенного различия между соотношением компонентов различных исходных материалов в приготовленной смеси и соотношением компонентов различных исходных материалов в материале, полученном после плавления смеси. В связи с этим соотношение компонентов в приготовленной смеси можно рассматривать как соотношение компонентов материала.

В отношении неорганического материала настоящего изобретения составные доли исходных материалов регулируют так, что доли SiO2, Al2O3, Fe2O3 и CaO в компонентах находятся в пределах вышеописанных диапазонов, и затем смесь плавят для получения конечного неорганического материала.

Как будет описано ниже, когда исходные материалы составляют так, что составные доли находятся в пределах вышеописанных диапазонов, исходные материалы плавят при температуре, которая не является чрезмерно высокой, и так как расплавленный продукт имеет соответствующую вязкость, расплавленный продукт имеет превосходную пригодность для прядения из расплава. Более того, получающийся в результате неорганический материал имеет наилучшую устойчивость к радиации.

[0011] Общее содержание SiO2 и Al2O3 в неорганическом материале настоящего изобретения составляет от 40% по массе до 70% по массе. В нижеследующем описании SiO2 может быть сокращено до «компонента S», а содержание SiO2 может быть обозначено как «[S]». Аналогично Al2O3 может быть сокращено до «компонента A», а содержание Al2O3 может быть обозначено как «[A]». Когда сумма [S] и [A] выходит за пределы вышеописанного диапазона, то есть либо меньше 40% по массе, либо больше 70% по массе, материал может иметь более высокую температуру плавления, расплавленный продукт может иметь более высокую вязкость, или наоборот, вязкость расплава может становиться слишком низкой, что пригодность для прядения из расплава может ухудшаться.

[0012] В отношении неорганического материала настоящего изобретения требуется, чтобы доля, занимаемая Al2O3 в сумме SiO2 и Al2O3 ([A]/([A] + [S])) (массовое соотношение), находилась в диапазоне 0,15-0,40. Даже с учетом этого требования, когда доля выходит за пределы вышеописанного диапазона, то есть либо меньше 0,15, либо больше 0,40, материал может иметь наихудшую пригодность для прядения из расплава.

[0013] В отношении неорганического материала настоящего изобретения требуется, чтобы содержание Fe2O3 составляло от 16% по массе до 25% по массе. Когда содержание Fe2O3 меньше 16% по массе, материал имеет наихудшую устойчивость к радиации. С другой стороны, когда его содержание больше 25% по массе, расплавленный продукт становится чрезмерно вязким, и маловероятно образование нити. Далее Fe2O3 может быть сокращено до «компонента F», а содержание Fe2O3 может быть обозначено как «[F]».

[0014] В отношении неорганического материала настоящего изобретения предпочтительно, чтобы содержание CaO составляло от 5% по массе до 30% по массе. Когда содержание CaO меньше 5% по массе, температура начала плавления материала становится высокой, а это нежелательно с точки зрения экономии энергии. Содержание CaO составляет предпочтительно 10% по массе или больше. С другой стороны, когда его содержание больше 30% по массе, вязкость расплавленного продукта является слишком низкой, и маловероятно образование нити. Далее CaO может быть сокращено до «компонента C», а содержание CaO может быть обозначено как «[C]».

[0015] В случае получения неорганического материала настоящего изобретения отсутствуют ограничения по исходным материалам при условии, что доли SiO2, Al2O3, Fe2O3 и CaO находятся в пределах вышеописанных диапазонов.

В связи с этим каждое из отдельных соединений SiO2, Al2O3, Fe2O3 и CaO может быть подготовлено и использовано в качестве начальных исходных материалов; однако с точки зрения стоимости исходных материалов предпочтительно, чтобы источник диоксида кремния, богатый содержанием SiO2, источник оксида алюминия, богатый содержанием Al2O3, источник оксида железа, богатый содержанием Fe2O3, и источник оксида кальция, богатый содержанием CaO, составляли для использования в качестве начальных исходных материалов.

Примеры источника диоксида кремния включают в себя, но не ограничены этим, аморфный диоксид кремния, кремнистый песок, пирогенный диоксид кремния и вулканический пепел.

Примеры источника оксида алюминия включают в себя, но не ограничены этим, оксид алюминия, муллит и другие минералы.

Примеры вещества, которое может служить в качестве источника диоксида кремния, а также источника оксида алюминия (источника диоксида кремния и оксида алюминия), включают в себя, но не ограничены этим, каолинит, монтмориллонит, полевой шпат и цеолит.

Примеры источника оксида железа включают в себя, но не ограничены этим, оксид железа, гидроксид железа и железную руду.

Примеры источника оксида кальция включают в себя, но не ограничены этим, карбонат кальция, кальцит, доломит и другие минералы.

[0016] В дополнение к вышеописанным веществам отходы от выработки тепловой энергии или отходы от рафинирования металлов также могут быть эффективно использованы в качестве одного из источника диоксида кремния, источника оксида алюминия, источника оксида железа и источника оксида кальция.

Летучая зола или клинкерная зола могут быть использованы в качестве отходов от выработки тепловой энергии. Так как летучая зола и клинкерная зола в большом количества включают в себя SiO2 и Al2O3, эти золы пригодны в качестве источников диоксида кремния и оксида алюминия. Прежде всего, поскольку летучая зола и клинкерная зола имеют низкое содержание Fe2O3, трудно получать неорганический материал настоящего изобретения только из этих зол. Однако неорганический материал настоящего изобретения может быть получен с низкой стоимостью путем дополнительного включения соответствующего количества источника оксида железа. При этом, так как шлак от газификации угля (CGS), производимый как отходы от комбинированного цикла с внутрицикловой газификацией угля (IGCC), также имеет химический состав, который почти эквивалентен составу летучей золы, шлак от газификации угля может служить в качестве источника диоксида кремния и оксида алюминия. Так как шлак от газификации угля имеет форму гранул, он имеет преимущество превосходного удобства в обращении.

Примеры ранее упомянутых отходов от рафинирования металлов включают в себя металлургический шлак и медный шлак.

Так как металлургический шлак имеет большое содержание CaO, этот шлак может быть использован в качестве источника оксида кальция. Металлургический шлак включает в себя доменный шлак, конвертерный шлак и восстановительный шлак.

Так как медный шлак имеет большое содержание Fe2O3, медный шлак может быть использован в качестве источника оксида железа.

В связи с этим, соответственно, летучая зола, клинкерная зола или шлак от газификации угля могут быть использованы в качестве источника диоксида кремния и оксида алюминия, медный шлак может быть использован в качестве источника оксида железа, а металлургический шлак может быть использован в качестве источника оксида кальция. Согласно предпочтительному варианту, большая часть источника диоксида кремния и оксида алюминия, источника оксида железа и источника оксида кальция может быть покрыта промышленными отходами.

В дополнение к этому вулканические породы, представленные базальтом и андезитом, также могут быть использованы в качестве источника диоксида кремния и оксида алюминия.

[0017] В отношении неорганического материала настоящего изобретения не исключено включение неизбежных примесей, которые включены в исходные материалы. Примеры таких примесей включают в себя MgO, Na2O, K2O, TiO2 и CrO2.

[0018] Так как неорганический материал настоящего изобретения является высокоаморфным, волокно, которое было обработано путем прядения из расплава, практически не испытывает уменьшения прочности, которое связано с расслаиванием границы кристаллической фазы и аморфной фазы, и может быть получено высокопрочное волокно.

Здесь степень аморфизации, которая является мерой аморфности, вычисляется по следующей математической формуле (1) на основе спектра рентгеновской дифракции (XRD).

Степень аморфизации (%) = [Ia/(Ic + Ia)] x 100 (1)

где в формуле (1) Ic представляет сумму целочисленных значений интенсивности рассеяния кристаллического пика, когда неорганический материал подвергается анализу рентгеновской дифракции; а Ia представляет сумму целочисленных значений интенсивности рассеяния аморфного гало.

Степень аморфизации неорганического материала настоящего изобретения может изменяться в зависимости от состава неорганического материала; однако степень аморфизации обычно представляет значение 90% или больше. Когда степень аморфизации является высокой, значение может даже достигать 95% или больше, а когда степень аморфизации является наивысшей, волокно по существу образуется только из аморфной фазы. Здесь образование, по существу, только из аморфной фазы означает, что в спектре рентгеновской дифракции обнаруживается только аморфное гало, а пик кристаллической фазы не обнаруживается.

[0019] Устойчивость к радиации материала, образованного из неорганического материала настоящего изобретения, может стать известна путем сравнения твердости по Виккерсу, полученной до и после облучения материала радиацией. В дополнение к этому, оценка устойчивости к радиации возможна также путем сравнения прочности на растяжение и пористости в материале, полученных до и после воздействия радиации. Для измерения пористости материала может быть применен метод аннигиляции позитронов.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

[0020] По сравнению с существующими неорганическими материалами, включающими в себя в качестве компонентов SiO2, Al2O3, CaO и Fe2O3, неорганический материал настоящего изобретения имеет превосходную устойчивость к радиации и имеет превосходную пригодность для прядения из расплава поскольку сумма SiO2 и Al2O3, доля, занимаемая Al2O3 в сумме SiO2 и Al2O3, содержание Fe2O3 и содержимое CaO находятся в конкретных диапазонах.

КРАТКОЕ ОПИСАНИЕ ФИГУР

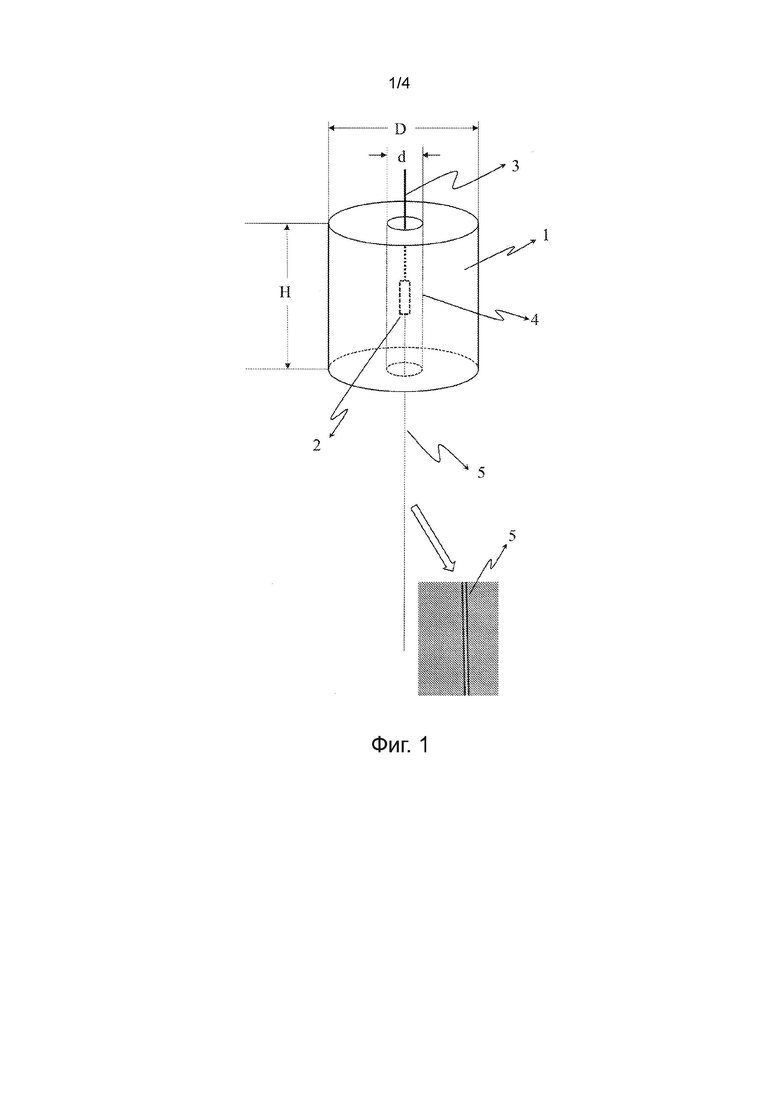

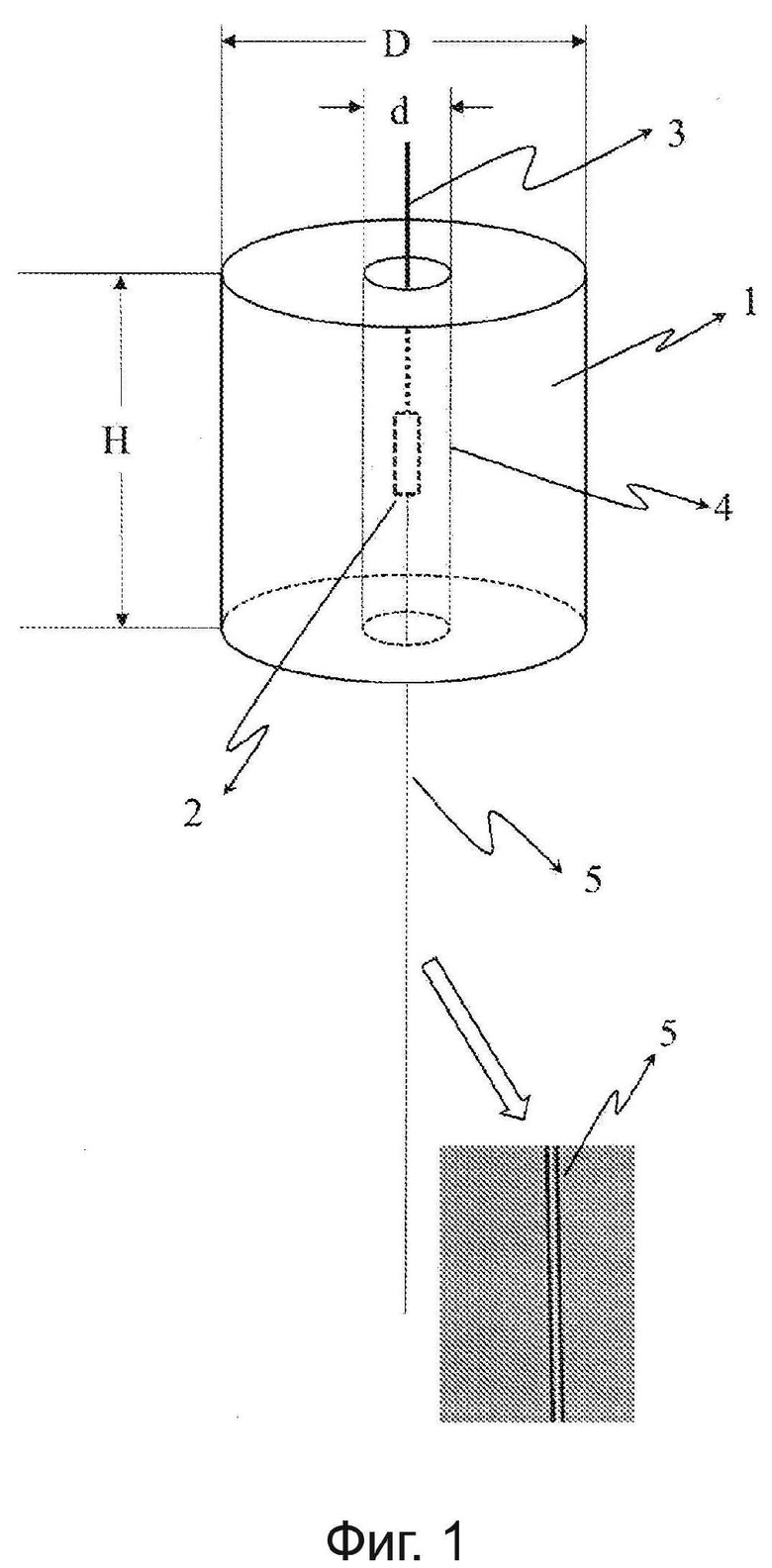

[0021] Фиг. 1 представляет собой схематическое пояснительное изображение, показывающее краткий вид оценочного испытания на пригодность для прядения из расплава неорганического материала настоящего изобретения вместе с увеличенным изображением спряденного из расплава волокна;

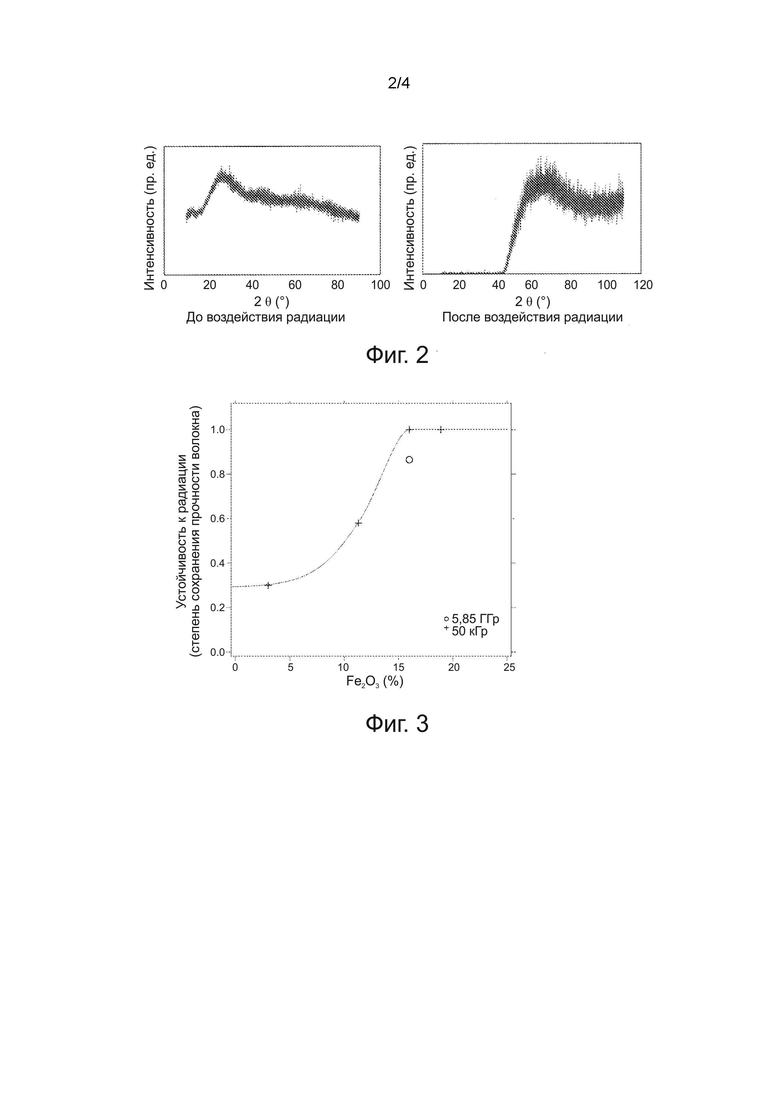

Фиг. 2 иллюстрирует спектры XRD, соответственно полученные до и после облучения радиацией спряденного из расплава волокна неорганического материала из примера 1;

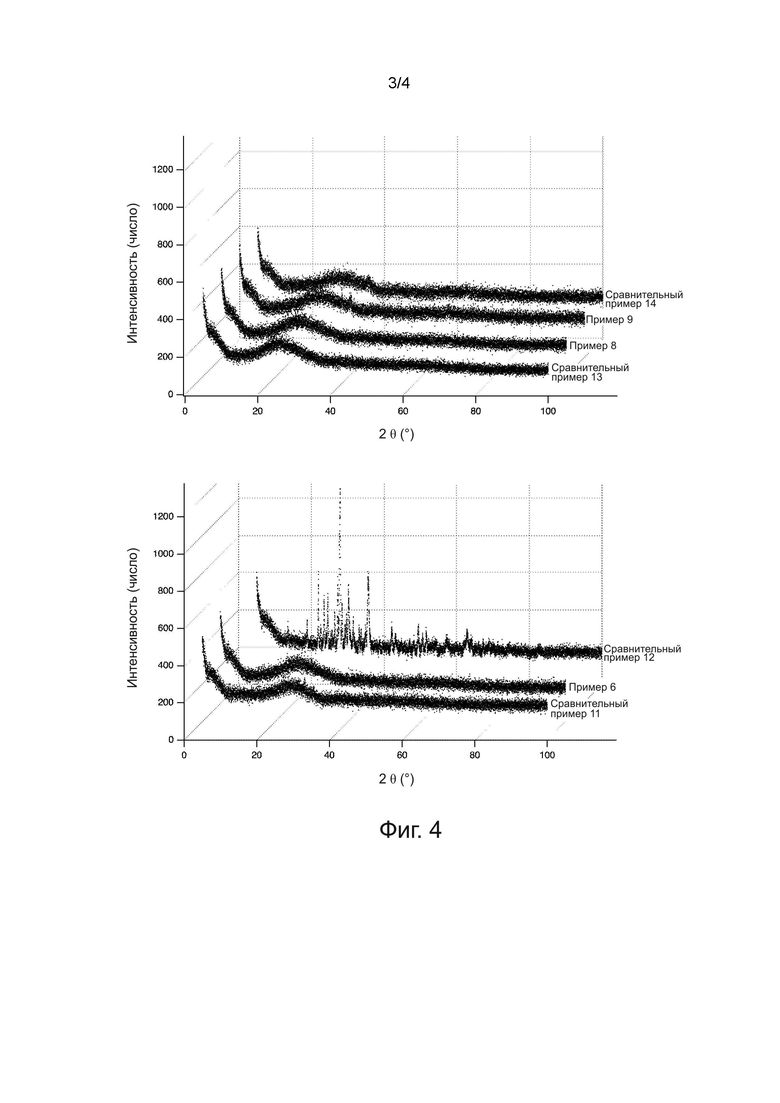

Фиг. 3 представляет собой график, показывающий взаимосвязь между содержанием оксида железа в неорганическом материале и устойчивостью к радиации;

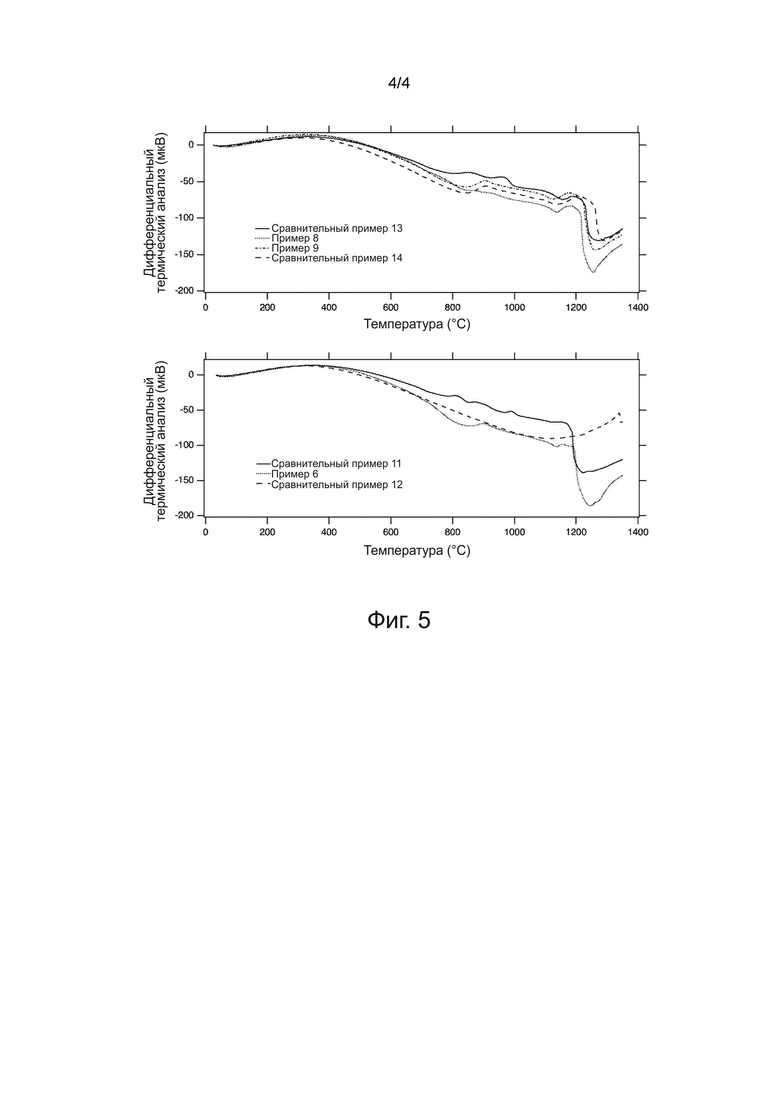

Фиг. 4 представляет собой график, показывающий различные примеры спектров XRD неорганических волокон из примеров и сравнительных примеров; и

Фиг. 5 представляет собой график, показывающий различные примеры кривой DTA, полученной с помощью дифференциального термического анализа неорганических волокон из примеров и сравнительных примеров.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0022] В нижеследующем описании содержание настоящего изобретения будет главным образом описано посредством испытательных примеров.

В нижеследующих испытательных примерах (примерах и сравнительных примерах) в качестве источника оксида кремния, источника оксида алюминия, источника оксида кремния и оксида алюминия, источника оксида железа и источника оксида кальция использовали следующее.

<Источник оксида кремния>

- Диоксид кремния: Реагент (будет описан как SiO2 (реагент) в нижеследующих таблицах 6-9)

<Источник оксида алюминия>

- Оксид алюминия: Реагент (будет описан как Al2O3 (реагент) в нижеследующих таблицах 6-9)

<Источник оксида железа>

- Оксид железа (III): Реагент (будет описан как Fe2O3 (реагент) в нижеследующих таблицах 6-9)

- Медный шлак: Медный шлак, произведенный на медеплавильном заводе в Японии (будет описан как FA(10) в нижеследующей таблице 3)

<Источник оксида кальция>

- Оксид кальция: Реагент (будет описан как CaO (реагент) в нижеследующих таблицах 6-9)

- Доменный шлак: Доменный шлак, произведенный на металлургическом заводе в Японии (будет описан как FA(13) в нижеследующей таблице 3)

- Восстановительный шлак: Восстановительный шлак, произведенный на металлургическом заводе в Японии (будет описан как FA(14) в нижеследующей таблице 3)

<Источник оксида кремния и оксида алюминия>

- Летучая зола: 12 типов образцов, выпущенных с тепловых электростанций в Японии (будут описаны как FA(1)-FA(9) и FA(12) в нижеследующих таблицах 2 и 3)

- Шлак от газификации угля: Образец, выпущенный с установки с комбинированным циклом с внутрицикловой газификацией угля в Японии (будет описан как FA(11) в нижеследующей таблице 3)

- Вулканические породы: Породы на основе базальта, имеющие особенно большие содержания оксида железа, собранные в префектуре Акита и префектуре Фукуи (будут описаны как BA(1) и BA(2) в нижеследующей таблице 4)

[0023] Составы вышеописанных FA(1)-FA(14), BA(1) и BA(2) показаны в таблицах 2, 3 и 4. Анализ составов был основан на методе рентгеновского флуоресцентного анализа.

[0024] [Таблица 2]

<Состав летучей золы, ед.: % по массе>

[0025] [Таблица 3]

<Составы летучей золы, шлака, ед.: % по массе>

[0026] [Таблица 4]

<Состав вулканической породы, ед.: % по массе>

[0027] <Приготовление порошкообразных исходных материалов>

В нижеследующем испытательном примере каждый источник диоксида кремния, источник оксида алюминия, источник оксида железа и источник кальция тонко измельчали, смешивали таким образом, чтобы SiO2, Al2O3, Fe2O3 и CaO были включены с заранее определенными долями, и полученную таким образом смесь использовали для испытания.

[0028] <Оценка пригодности для прядения из расплава>

Более того, оценка пригодности для прядения из расплава состава основана на испытании на прядение из расплава с использованием электрической печи. Схема испытания показана на Фиг. 1. На Фиг. 1 электрическая печь (1) имеет высоту (H) 60 см и внешний диаметр (D) 50 см и содержит в центре отверстие (4), имеющее диаметр (d) 10 см. С другой стороны, 30 г состава вводят в трубку (2) Таммана, имеющую внутренний диаметр (f) 2,1 см и длину 10 см. В центре нижней части трубки (2) Таммана открывают отверстие, имеющее диаметр 2 мм. Во время испытания на плавление трубку (2) Таммана удерживают в заранее определенном положении в отверстии (4) электрической печи посредством подвесного стержня (3).

Когда состав плавят путем нагревания, состав течет и падает каплями с нижней части трубки Таммана за счет его собственного веса и затвердевает при вступлении в контакт с наружным воздухом для превращения в волокно.

Электрическую печь нагревают по заранее определенной программе увеличения температуры и наивысшую достижимую температуру внутри печи устанавливают равной 1350°C. В это время было заранее подтверждено, что температура внутри трубки Таммана (расплавленный продукт) соответствует температуре почти на 50°C ниже, чем температура внутри печи.

В настоящем изобретении в качестве индикатора для оценки пригодности для прядения из расплава приемлемым уровнем считали состояние, в котором расплавленный продукт течет и падает каплями для образования нити, пока температура внутри печи не достигнет 1350°C, то есть состояние, в котором температура плавления образца составляет 1300°C или ниже, и расплавленный продукт имеет вязкость расплава, подходящую для образования нити. Поведение образцов при плавлении примерно классифицировано на следующие группы, представленные буквами A-D.

<Ранжирование оценок>

A: Образуется нить.

B: Расплавленный и размягченный образец только появляется из нижней части трубки Таммана; однако вязкость настолько высока, что образец не падает каплями только под действием его собственного веса, и нить не образуется.

C: Поскольку плавление образца не начинается или плавление происходит недостаточно, ничего не выходит из нижней части трубки Таммана.

D: Хотя образец плавится, вязкость расплава расплавленного продукта является слишком низкой, образец превращается в капли жидкости и просто капает, и нить не образуется.

<Испытание на теплостойкость>

Неорганическое волокно, образованное из материала настоящего изобретения, превосходно даже с точки зрения теплостойкости. Для оценки теплостойкости выполняли дифференциальный термический анализ (DTA).

[0029] [Предварительный эксперимент]

Источник диоксида кремния, источник оксида алюминия, источник оксида железа и источник оксида кальция составляли соответствующим образом и затем четыре вида образцов, имеющих разные содержания SiO2, Al2O3, Fe2O3 и CaO, подготавливали и использовали для испытания на прядение из расплава. Образцы 3 и 4 удовлетворяли всем требованиям настоящего изобретения, описанным ранее; однако образцы 1 и 2 не удовлетворяют требованию iii), относящемуся к содержанию Fe2O3 (таблица 5).

Все образцы продемонстрировали удовлетворительную пригодность для прядения из расплава. Полученные образцы волокон подвергали испытанию на воздействие радиации с использованием кобальта 60 в качестве источника радиации в условиях дозы облучения гамма-лучами 50 кГр, измеряли прочности на растяжение до и после облучения и определяли степень сохранения.

Результаты показаны в таблице 5. Фиг. 3 представляет собой график, полученный путем построения взаимосвязи между содержанием оксида железа (Fe2O3) в образце и степенью сохранения прочности волокна после воздействия радиации. Из этого ясно, что, когда содержание оксида железа (Fe2O3) в материале составляет 15% или больше, степень сохранения прочности на растяжение после воздействия радиации становится заметно высокой.

[0030] [Таблица 5]

[0031] [Пример 1]

Составляли 30 частей по массе FA(1) и 70 частей по массе BA(1). Настоящий образец имеет такой же состав, что и у образца 3, используемого в вышеописанном предварительном эксперименте. Соотношение компонентов настоящего образца следующее: [S] + [A]: 60% по массе, [A]/([S] + [A]): 0,20, [F]: 16% по массе и [C]: 17% по массе (таблица 6).

В результате испытания на прядение из расплава получали очень тонкое волокно (минеральное волокно), имеющее диаметр 50 мкм или меньше, в течение 5 часов после того, как температура внутри печи достигла 1350°C. Полученное волокно имело прочность, которая вряд ли бы вызвала разрыв, даже когда волокно растягивали вручную. Настоящий образец волокна облучали радиацией при следующих условиях.

<Испытание на интенсивное воздействие радиации>

Вышеописанный образец волокон подвергали испытанию на воздействие сверхвысокой дозы радиации посредством ядерного реактора (реактора на тепловых нейтронах, BR2), установленного в институте Mol в Бельгии. Доза облучения гамма-лучами составляла 5,85 ГГр. Эта доза облучения была сравнима с дозой радиации, испускаемой обычными высокоактивными радиоактивными отходами примерно за 1000 лет.

[0032] Образец волокна после воздействия радиации подвергали нижеследующему анализу XRD и испытанию на твердость по Виккерсу вместе с образцом волокна, который не облучали радиацией.

<Анализ XRD>

Спектры XRD образца волокна до и после воздействия радиации показаны на Фиг. 2 (до облучения: диаграмма слева, после облучения: диаграмма справа, ось ординат представляет интенсивность дифракции, выраженную в произвольных единицах (пр. ед.)). Так как существует возможность, что образец после воздействия радиации может испускать радиацию, только в таком случае куполообразную экранирующую крышку с ограниченным открыванием обеспечивали на подставке для образцов. По этой причине диапазон угла падения измерений спектральных данных (Фиг. 2, диаграмма справа) образца после воздействия радиации сужен.

В обоих спектрах XRD образца волокна до воздействия радиации и образца волокна после воздействия радиации наблюдали только аморфное гало, а пик кристаллической фазы не обнаруживали. То есть обнаруживали, что и образец волокна до воздействия радиации, и образец волокна после воздействия радиации, по существу, состоят только из аморфной фазы, и аморфность сохранялась даже после воздействия радиации.

[0033] <Испытание на твердость по Виккерсу>

Образец волокна до воздействия радиации и образец волокна после воздействия радиации подвергали испытанию на твердость по Виккерсу.

Используемые испытательные приборы представляли собой Reichert-Jung Microduromat 4000E и оптический микроскоп Leica Telatom 3. Учитывая, что ширина образцов волокон составляла приблизительно 20 мкм, силу, прикладываемую к поверхности образца, устанавливали равной 10 гс (0,098 Н).

Измерение выполняли в семнадцати точках в каждом из образца до воздействия радиации и образца после воздействия радиации и в результате твердость по Виккерсу составляла 723±24 кгс/мм2 до воздействия радиации и 647±19 кгс/мм2 после воздействия радиации. Степень сохранения твердости по Виккерсу после облучения составляла 89%, и когда считается, что доза облучения гамма-лучами составляла 5,85 ГГр, можно сказать, что степень сохранения имеет очень высокое значение. Таким образом, материал имеет более чем превосходную устойчивость к радиации. Для сравнения значения степени сохранения (89%), полученной в настоящем испытании, были построены на Фиг. 3, которая была показана ранее. Несмотря на то, что способ измерения степени сохранения прочности является другим, необходимо отметить, что даже если образец, имеющий содержание оксида железа 16%, облучают сверхвысокой дозой радиации, которая приблизительно в 100000 раз больше дозы, применяемой в ранее упомянутом предварительном эксперименте, образец поддерживает степень сохранения, близкую к 90%, в качестве степени сохранения прочности.

[0034] [Пример 2]

Подготавливали образец с соотношением исходных материалов в составе, показанным в таблице 6 в виде примера 2. Соотношение компонентов настоящего образца таково, что [S] + [A]: 60% по массе, [A]/([S] + [A]): 0,25, [F]: 19% по массе и [C]: 13% по массе (таблица 6).

В результате испытания на прядение из расплава образец плавился и падал каплями в течение 5 часов после того, как температура внутри печи достигла 1350°C, и получали очень тонкое волокно (минеральное волокно), имеющее диаметр 50 мкм или меньше.

Аналогично примеру 1 полученный образец волокна, по существу, состоял только из аморфной фазы, и даже если образец волокна растягивали руками, образец волокна не рвался легко. Более того, аморфность сохраняется даже после воздействия радиации, и степень сохранения твердости по Виккерсу также находится на том же уровне, что и в примере 1. Таким образом, настоящий материал имеет более чем превосходную устойчивость к радиации.

[0035] [Пример 3]

Подготавливали образец с соотношением исходных материалов в составе, показанным в таблице 6 в виде примера 3. Соотношение компонентов настоящего образца таково, что [S] + [A]: 56% по массе, [A]/([S] + [A]): 0,20, [F]: 18% по массе и [C]: 25% по массе (таблица 6).

В результате испытания на прядение из расплава образец плавился и падал каплями в течение 5 часов после того, как температура внутри печи достигла 1350°C, и получали очень тонкое волокно (минеральное волокно), имеющее диаметр 50 мкм или меньше.

Аналогично примеру 1 полученный образец волокна, по существу, состоял только из аморфной фазы, и даже если образец волокна растягивали руками, образец волокна не рвался легко. Аморфность сохраняется даже после воздействия радиации, и степень сохранения твердости по Виккерсу также находится на том же уровне, что и в примере 1. Таким образом, настоящий материал имеет более чем превосходную устойчивость к радиации.

[0036] [Сравнительный пример 1 - сравнительный пример 8]

Подготавливали образцы с соотношениями исходных материалов в составе, показанными в таблице 6 в виде сравнительных примеров 1-8. Ни один из них не удовлетворял ни одному из «четырех требований настоящего изобретения, относящихся к составу».

В результате ни один из образцов не стал волокнистым в течение 5 часов после того, как температура внутри печи достигла 1350°C (таблица 6).

[0037] [Таблица 6]

[0038] [Примеры 4-11]

Выбирали летучую золу FA(7) в качестве источника диоксида кремния и оксида алюминия, дополнительно составляли SiO2 (S), Al2O3 (A), Fe2O3 (F) и CaO (C) нужным образом так, чтобы удовлетворять «четырем требованиям настоящего изобретения, относящимся к составу», и проводили испытания (таблица 7, примеры 4-11). Все образцы продемонстрировали превосходную пригодность для прядения из расплава. Устойчивость к радиации также была более чем превосходной, как и в примере 1.

Таблица 7

[0039] Выбирали летучую золу FA(7) в качестве источника диоксида кремния и оксида алюминия, дополнительно составляли SiO2 (S), Al2O3 (A), Fe2O3 (F) и CaO (C) и проводили испытания (таблица 8, сравнительные примеры 9-16). Ни один из сравнительных примеров 9-16 не удовлетворял ни одному из «четырех требований настоящего изобретения, относящихся к составу».

Когда значение [S] + [A] меньше нижнего предела требования i), вязкость расплавленного продукта является слишком низкой, и в результате нить не может образоваться (сравнительный пример 9). С другой стороны, когда значение [S] + [A] больше верхнего предела требования i), так как вязкость расплавленного продукта является слишком высокой, расплавленный продукт не демонстрирует поведение падения каплями за счет силы тяжести, которое является предпосылкой для образования нити, и нить не может образовываться (сравнительный пример 10).

Даже в случае, когда значение [A]/([S] + [A]) меньше нижнего предела требования ii), вязкость расплавленного продукта является слишком низкой, и в результате нить не может образовываться (сравнительный пример 11). С другой стороны, даже в случае, когда значение [A]/([S] + [A]) больше верхнего предела требования ii), так как вязкость расплавленного продукта является слишком высокой, расплавленный продукт не демонстрирует поведение падения каплями под действием силы тяжести, которое является предпосылкой для образования нити (сравнительный пример 12).

В результате спектра рентгеновской дифракции (XRD) в сравнительном примере 12 обнаруживали образование кристаллической фазы, которое, как считалось, связано с богатой Al2O3 фазой (Фиг. 4).

Когда значение [F] меньше нижнего предела требования iii), устойчивость к радиации является плохой (сравнительный пример 13). С другой стороны, когда значение [F] больше верхнего предела требования iii), вязкость расплавленного продукта является слишком низкой, и в результате нить не может образовываться (сравнительный пример 14).

Когда значение [C] меньше нижнего предела требования iv), вязкость расплавленного продукта является слишком низкой, и в результате нить не может образовываться (сравнительный пример 15). С другой стороны, когда значение [C] больше верхнего предела требования iv), так как вязкость расплавленного продукта является слишком высокой, нить не может образовываться (сравнительный пример 16).

[0040] [Таблица 8]

[0041] Далее выполняли попытки составить рецептуры, в которых источник диоксида кремния и оксида алюминия, источник оксида железа и источник оксида кальция состояли из отходов от выработки тепловой энергии (летучей золы и клинкерной золы) и отходов от рафинирования металлов (металлургический шлак и медного шлака) или вулканической породы, которая представляет собой природный ресурс (таблица 9, примеры 12-18).

Все составы удовлетворяли «четырем требованиям настоящего изобретения, относящимся к составу» и имели превосходную пригодность для прядения из расплава. Устойчивость к радиации также была наилучшей.

[0042] [Таблица 9]

[0043] Фиг. 4 иллюстрирует спектры XRD ряда расплавленных образцов.

Образцы, в которых значение [A]/([S] + [A]) не превышает верхний предел требования ii) настоящего изобретения (сравнительный пример 11 и пример 6), являются аморфными; однако в сравнительном примере 12, в котором значение больше верхнего предела требования ii), обнаруживается образование кристаллической фазы, которое, как считается, связано с богатой Al2O3 фазой.

Более того, даже если значение [F] изменилось до диапазона вблизи верхнего предела требования iii) настоящего изобретения, материал был аморфным (сравнительный пример 13, примеры 8 и 9 и сравнительный пример 14).

Фиг. 5 иллюстрирует термограммы (кривые DTA), полученные с помощью дифференциального термического анализа неорганических волокон, полученных в ряде испытаний.

Неорганические волокна настоящего изобретения были термостойкими вплоть до около 800°C (по меньшей мере температуры, близкой к 700°C), а температура плавления равна 1200°C или выше.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0044] Неорганический материал настоящего изобретения имеет превосходную устойчивость к радиации и может, в связи с этим, использоваться в области атомной энергетики, аэрокосмической промышленности и области медицины.

Когда неорганический материал используется в деталях, подлежащих облучению радиацией, в установках, приборах и элементах, используемых в этих областях, может быть уменьшено вызываемое радиацией разрушение этих деталей, подлежащих облучению радиацией.

Примеры установок, приборов и элементов в области атомной энергетики включают в себя:

- установки, приборы и элементы для выработки атомной энергии;

- установки, приборы и элементы для добычи и переработки урановых руд;

- установки, приборы и элементы для вторичной технологической обработки ядерного топлива (в том числе конверсии, концентрации, реконверсии, обработки формованием и изготовления оксидов металлов этого же топлива);

- установки, приборы и элементы для хранения, обработки и вторичной обработки использованного ядерного топлива;

- установки, приборы и элементы для хранения, обработки и захоронения радиоактивных отходов;

- приборы и элементы для транспортировки урановых руд, продуктов вторичной обработки ядерного топлива, использованного ядерного топлива или радиоактивных отходов; и

- другие связанные с ядерной областью установки, приборы и элементы.

Более конкретные примеры установок, приборов и элементов для выработки атомной энергии включают в себя здания ядерного реактора (в том числе исследовательские реакторы и испытательные реакторы), защитную оболочку ядерного реактора, трубопроводы внутри установки ядерного реактора и робота для вывода из эксплуатации.

Примеры установок, приборов и элементов, используемых в аэрокосмической промышленности, включают в себя здание космической станции, космическую станцию, искусственный спутник, спутник для исследования планет и космический скафандр.

Примеры установок, приборов и элементов, используемых в области медицины, включают в себя медицинские устройства, которые используют пучки частиц.

Так как неорганический материал настоящего изобретения имеет превосходную пригодность для прядения из расплава, неорганический материал пригоден для неорганических волокон для армированного волокном композитного материала. Более того, в зависимости от полезного применения неорганический материал может быть преобразован в ровинг, рубленую стеклопряжу, тканые материалы, препреги, нетканые материалы и т.п. Примеры основного материала (материала, подлежащего армированию волокнами) вышеописанного композитного материала включают в себя смолы и цемент. В качестве смол могут быть использованы известные термопластичные смолы и термореактивные смолы.

Другой пример использования неорганического материала настоящего изобретения представляет собой его использование в качестве материала для трехмерной печати. То есть, когда продукт замешивания порошка из неорганического материала настоящего изобретения, а также воска, смолы и других носителей используется в качестве материала для трехмерной печати, возможно производить элемент, имеющий превосходную устойчивость к радиации без ограничений по форме.

Вышеописанные примеры использования были приведены только с целью демонстрации полезности настоящего изобретения и не предназначены для ограничения объема охраны настоящего изобретения.

ПОЯСНЕНИЯ БУКВЕННЫХ И ЦИФРОВЫХ ОБОЗНАЧЕНИЙ

[0045] 1 Электрическая печь

2 Трубка Таммана

3 Подвесной стержень

4 Отверстие

5 Волокно

D Внешний диаметр электрической печи

H Высота электрической печи

d Диаметр отверстия электрической печи

Изобретение относится к неорганическому волокну, имеющему свойство устойчивости к радиации. Неорганическое волокно содержит SiO2, Al2O3, СаО и Fe2O3 в качестве компонентов, где массовые проценты компонентов в пересчете на оксид в неорганическом волокне являются следующими: общее содержание SiO2 и Al2O3 составляет от 40% по массе до 70% по массе, соотношение Al2O3/(SiO2+Al2O3) (массовое соотношение) находится в диапазоне от 0,15 до 0,40, содержание Fe2O3 составляет от 16% по массе до 25% по массе и содержание СаО составляет от 5% по массе до 25% по массе. Изобретение позволяет создать неорганическое волокно с пригодностью для прядения из расплава и устойчивостью к радиации. 4 н. и 6 з.п. ф-лы, 34 пр., 9 табл., 5 ил.

1. Неорганическое волокно, имеющее свойство устойчивости к радиации, содержащее SiO2, Al2O3, СаО и Fe2O3 в качестве компонентов,

где массовые проценты компонентов в пересчете на оксид в неорганическом волокне являются следующими:

i) общее содержание SiO2 и Al2O3 составляет от 40% по массе до 70% по массе;

ii) соотношение Al2O3/(SiO2+Al2O3) (массовое соотношение) находится в диапазоне от 0,15 до 0,40;

iii) содержание Fe2O3 составляет от 16% по массе до 25% по массе; и

iv) содержание СаО составляет от 5% по массе до 25% по массе.

2. Неорганическое волокно по п. 1, которое получено из смеси источника диоксида кремния, источника оксида алюминия, источника оксида кальция и источника оксида железа, где указанная смесь содержит промышленные отходы и/или базальтовую вулканическую породу.

3. Неорганическое волокно по п. 2, в котором указанная смесь дополнительно содержит реагенты, выбранные из SiO2, Al2O3, СаО и Fe2O3, которые дополнительно введены в смесь, когда необходимо обеспечить массовые проценты компонентов, указанные в п. 1.

4. Неорганическое волокно по п. 2 или 3, в котором указанным источником диоксида кремния или указанным источником оксида алюминия является летучая зола или базальт.

5. Неорганическое волокно по п. 2 или 3, в котором указанным источником оксида железа является медный шлак.

6. Неорганическое волокно по п. 2 или 3, в котором указанным источником оксида кальция является металлургический шлак.

7. Армированный волокном композитный материал, армированный волокном по любому из пп. 1-6.

8. Армированный волокном композитный материал по п. 7, отличающийся тем, что армированный волокном композитный материал представляет собой армированную волокном смолу или армированный волокном цемент.

9. Применение неорганического волокна, имеющего свойство устойчивости к радиации, в качестве волокна для армированного волокном композитного материала, образующего деталь, подлежащую облучению радиацией, причем неорганическое волокно включает в себя SiO2, Al2O3, СаО и Fe2O3 в качестве компонентов,

где массовые проценты компонентов в пересчете на оксид в неорганическом волокне являются следующими:

i) общее содержание SiO2 и Al2O3 составляет от 40% по массе до 70% по массе;

ii) соотношение Al2O3/(SiO2+Al2O3) (массовое соотношение) находится в диапазоне от 0,15 до 0,40;

iii) содержание Fe2O3 составляет от 16% по массе до 25% по массе; и

iv) содержание СаО составляет от 5% по массе до 25% по массе.

10. Способ уменьшения, вызываемого радиацией разрушения армированного волокном композитного материала, образующего деталь, подлежащую облучению радиацией, посредством армирования указанного армированного волокном материала неорганическим волокном, содержащим SiO2, Al2O3, СаО и Fe2O3 в качестве компонентов,

где массовые проценты компонентов в пересчете на оксид в неорганическом волокне являются следующими:

i) общее содержание SiO2 и Al2O3 составляет от 40% по массе до 70% по массе;

ii) соотношение Al2O3/(SiO2+Al2O3) (массовое соотношение) находится в диапазоне от 0,15 до 0,40;

iii) содержание Fe2O3 составляет от 16% по массе до 25% по массе; и

iv) содержание СаО составляет от 5% по массе до 25% по массе.

| 0 |

|

SU159173A1 | |

| ХИМИЧЕСКИ СВЯЗАННЫЙ КЕРАМИЧЕСКИЙ РАДИАЦИОННО-ЗАЩИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОДГОТОВКИ | 2006 |

|

RU2446490C2 |

| АДСОРБИРУЮЩИЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВ ОТ РАДИОАКТИВНЫХ ВЕЩЕСТВ | 1993 |

|

RU2036698C1 |

| КОНТЕЙНЕР ДЛЯ РАДИАЦИОННО-ОПАСНЫХ ГРУЗОВ | 2015 |

|

RU2601868C1 |

Авторы

Даты

2024-03-19—Публикация

2020-04-22—Подача