Область техники, к которой относится изобретение

Настоящее изобретение относится к способу превращения, по меньшей мере, одного галоидметила в этилен и пропилен.

Предпосылки создания изобретения

Олефины считаются ключевыми компонентами химической промышленности. Начав с алканов и, в частности, с метана, можно получить соответствующий галоидалкил, например, галоидметил. Затем галоидалкил может быть преобразован в олефины. Регулируя условия реакции и используя определенный катализатор, соотношения этих различных олефинов можно изменить, что приведет к получению желаемых выходящих продуктов, которые затем можно отделить по известной технологии. Способ превращения, по меньшей мере, одного галоидалкила в олефины, а именно второй этап двухэтапного способа получения олефинов из алканов, уже был тщательно изучен.

В патенте US 2016/0347681 содержащий 10-членное кольцо цеолит HZMS-5, имеющий соотношение кремнезема к оксиду алюминия (SAR), составляющее от 25 до 500, позволяет превращать хлористый метил при температуре 350°C с селективностью по отношению к этилену и пропилену 38,2% и со степенью превращения 35,1% после 20 часов нахождения в потоке. Когда HZMS-5 подвергали ионообмену на MgZMS-5, то степень превращения увеличивалась до 99,8%, но селективность снижалась до 25,9%. В обоих случаях образовалось значительное количество олефинов С4. В патенте US 2016/0200642 был использован цеолит HZMS-5, имеющий SAR 1192. После 20 часов нахождения в потоке, селективность по отношению к этилену и пропилену увеличилась до 66,7%, в то время как селективность по отношению к олефинам C4 достигает 21,7%, а по отношению к олефинам C5+ достигает 7,4%. В этих условиях ароматические соединения не образовывались.

В патенте US 2016/0347682 кристаллический цеолитный катализатор, имеющий каркасную топологию STI, например, SSZ-75, использовали для превращения галоидалкила в олефины. В некоторых аспектах этот катализатор показал, что при температуре реакции в диапазоне от 300°C до 500°C селективность по отношению к этилену и пропилену составляет от 70% до 90%. Помимо легких олефинов, в результате реакции получают побочные продукты, такие как метан, олефины C4-C5 и BTX (бензол, толуол и ксилол).

Патент US 2008/0188701 описывает использование катализатора на основе силикоалюмофосфатного молекулярного сита, который содержит 50 масс.% молекулярного сита SAPO-34 в качестве активного компонента и 50 масс.% оксида алюминия в качестве матрицы. При температуре 450°C хлористый метил, разбавленный метанолом в соотношении метанол/хлористый метил 0,1:1, превращали в реакторе с неподвижным слоем с 2 граммами катализатора при 77,89% и получали селективность по отношению к этилену и пропилену 84,35% через 1 час. Образование олефинов С4 составляет 10,47%. Однако, когда реакцию проводили в реакторе с псевдоожиженным слоем с 75 граммами катализатора, приготовленного способом распылительной сушки, то степень превращения снижается до 72,78%, но селективность по отношению к этилену и пропилену увеличивается до 87,59%. Образование олефинов C4 уменьшается до 7,99%.

В патенте US 2017/0057886, для получения олефина из галоидметила был использован алюмосиликатный цеолитный катализатор, то есть, шабазитовый цеолит типа SSZ-13, имеющий относительно небольшой диаметр пор, который препятствует выходу из своего каркаса молекулы, большей, чем молекулы, которые содержат четыре атома углерода. Описано, что в конкретных аспектах комбинированная максимальная селективность по отношению к этилену, пропилену и бутилену составляет, по меньшей мере, 85%. Селективность по отношению к алкенам C4 колеблется от 0% до 15%, а селективность в ароматических соединениях или в алканах C2-C4 составляет менее 0,1%. В одном случае сообщалось, что при температуре 450°C селективность по отношению к этилену и пропилену составляет 73,64% при степени превращения 99,65%. Однако менее чем через 1,5 часа нахождения в потоке, катализатор деактивируется, снижая степень превращения до менее чем 20% после 3 часов нахождения в потоке.

В патенте WO 2016/099775 было изучено преобразование хлористого метила в олефины с помощью цеолитного катализатора SAPO. После 20 часов нахождения в потоке была достигнута степень превращения 34,5% и наблюдалась селективность по отношению к этилену и пропилену 90,7%. Было получено 5,0% олефинов C4.

Допускается, что можно провести рециркуляцию любого непрореагировавшего галоидалкила, и его можно повторно ввести в галоидалкильное сырье для дальнейшего максимального общего превращения галоидалкилов в олефины. Также допускается, что этапы отделения также должны быть рассмотрены для удаления олефинов C4+, чтобы преобразовать их в этилен и пропилен в дополнительных способах. Эти соображения привели к созданию интегрированных способов для получения этилена и пропилена из галоидалкила.

В патенте US 2010/0087686 описан интегрированный способ получения ароматических углеводородов, этилена и/или пропилена из метана. Метан сначала преобразуется в бромистый метил, который на втором этапе превращается в высокомолекулярные углеводороды. При использовании связующего катализатора, например, цеолита с легирующим веществом (то есть, марганец), образуется элюат, содержащий 32% ароматических соединений (то есть, бензол, толуол и ксилолы) и, следовательно, только 68% алканов C2-C5, с незначительным содержанием алкенов C2-C5, метана и бромистого водорода. Цеолитный катализатор описывается как постепенно деактивируемый за счет образования кокса. Этапы дистилляции проводят для отделения ароматических соединений и алканов C2-C5 (также с метаном, бромистым водородом и незначительной концентрацией алкенов C2-C5). Ароматические соединения далее подвергают обработке с получением бензола и п-ксилола, которые отделяют. Поток, содержащий линейные алканы C2-C5 (и незначительное количество алкенов C2-C5), сначала очищают для удаления бромистого водорода и метана перед крекингом с получением чистого этилена и чистого пропилена после заключительного этапа отделения. Тем не менее значительное количество полученных ароматических соединений, 32%, значительно снижает эффективность дальнейших обработок (многочисленные этапы отделения до и после самого этапа крекинга). Действительно, каждый из последующих этапов чувствителен к снижению общего выхода этилена и пропилена.

В патенте WO 2018/187141 цеолит с каркасом CHA и имеющий молярное соотношение Si/Al в диапазоне от 50 до 150 описан как подходящий для превращения галоидметилов в олефины C2-C4.

Таким образом, начинать с галоидалкила и желать получить этилен и пропилен непросто. При осуществлении способов превращения галоидалкила в олефины образуется большое количество побочных продуктов (в частности, ароматических соединений и кокса), что сокращает, таким образом, количество продуктов, для которых необходимо проводить дополнительный этап, например, предварительное превращение галоидалкила при более низкой температуре в поток олефиновых углеводородов перед этапом крекинга. Следует также упомянуть, что этот этап крекинга обычно выполняют при высокой температуре (>500°C), что может привести к частичному термическому диспропорционированию галоидалкила до дигалоидалкила и СН4. Как следствие, образовавшийся дигалоидалкил преобразуется в тяжелые ароматические соединения и может привести к закупорке реактора. Легкость образования галоидалкила увеличивается в ряду F<Cl<Br<I. Начиная с Br, прямая обработка галоидалкила практически невозможна, и требуется этап предварительного превращения. Однако, если галоидметил (например, CH3Br) присутствует в смеси с олефинами, то образование кокса снижается, и углерод из CH3Br по существу включается в пул олефинов. Это означает, что CH3Br должен быть предварительно частично или полностью превращен в углеводороды при низкой температуре или помещен в высокотемпературную зону превращения только в присутствии более тяжелых углеводородов.

Таким образом, целью настоящего изобретения является увеличение количества промежуточных продуктов в способе, включающем, по меньшей мере, один этап крекинга для превращения, по меньшей мере, одного галоидметила в этилен и пропилен.

Краткое изложение сущности изобретения

Согласно первому аспекту, настоящее изобретение предлагает способ превращения, по меньшей мере, одного галоидметила в этилен и пропилен, причем указанный способ содержит следующие этапы:

a) предложение потока исходных материалов, содержащего, по меньшей мере, один галоидметил; необязательно, разбавленный, по меньшей мере, одним разбавителем;

b) предложение первой каталитической композиции и второй каталитической композиции, причем указанная вторая каталитическая композиция содержит катализатор крекинга;

c) контактирование указанного потока исходных материалов с указанной первой каталитической композицией в первой реакционной зоне при первых условиях реакции для получения первого потока продукта; и

d) подвергание, по меньшей мере, части указанного первого потока продукта каталитическому крекингу олефинов (OCC) с указанной второй каталитической композицией во второй реакционной зоне при вторых условиях реакции для получения второго потока продукта,

способ примечателен тем, что указанные первые условия реакции включают температуру реакции ниже 400°C, и тем, что указанная первая каталитическая композиция содержит, по меньшей мере, одно молекулярные сито с атомным соотношением Si/Al в диапазоне от 2 до 18, при этом, указанное, по меньшей мере, одно молекулярное сито содержит множество пор, имеющих форму 8-членного кольца или менее и дополнительно, при этом, указанное, по меньшей мере, одно молекулярное сито в первой каталитической композиции выбрано из группы семейств AEI, CHA, DDR, ERI, KFI и LEV, и любой их смеси.

Группа семейств AEI, CHA, DDR, ERI, KFI и LEV представляет собой молекулярные сита, содержащие, по меньшей мере, один каркас и, по меньшей мере, один канал, при этом, каждый указанный, по меньшей мере, один каркас и каждый указанный, по меньшей мере, один канал имеют отверстие, причем отверстие каркаса больше, чем отверстие канала.

В предпочтительном варианте осуществления настоящего изобретения, этап (d) содержит полное подвергание указанного первого потока продукта, без проведения этапа отделения, каталитическому крекингу олефинов (OCC) с указанной второй каталитической композицией во второй реакционной зоне при вторых условиях реакции для получения второго потока продукта.

Первая и вторая каталитические композиции могут быть одинаковыми или разными; в предпочтительном варианте осуществления настоящего изобретения, первая и вторая каталитические композиции являются разными.

Неожиданно было обнаружено, что как высокая селективность по отношению к ациклическим олефинам C3-C6, так и высокая степень превращения могут быть достигнуты с использованием первой каталитической композиции, содержащей молекулярные сита с атомным соотношением Si/Al в диапазоне от 2 до 18, с множеством пор, причем самая большая из указанных пор представляет собой 8-членное кольцо, и с каркасом (каркасами) больше, чем канал (каналы). Согласно настоящему изобретению, молекулярные сита с атомным соотношением Si/Al в диапазоне от 5 до 18 с каркасом (каркасами) больше, чем канал (каналы) выбирают из группы семейств AEI, CHA, DDR, ERI, KFI и LEV, и любой их смеси.

Было обнаружено, что использование молекулярного сита, имеющего атомное соотношение Si/Al от 2 до 18 (SAR от 4 до 36), в предпочтительном варианте осуществления настоящего изобретения, от 5 до 18 или от 5 до 15, специфической структуры с порами, имеющими форму 8-членного кольца или менее, позволяет устойчиво преобразовывать галоидметилы в нециклические олефины C3-C6 в течение, по меньшей мере, 24 часов. При таком способе после этапа крекинга селективность по отношению к этилену и пропилену составляет более 75%, в то время как селективность по отношению к ароматическим соединениям снижена до менее чем 10%, в предпочтительном варианте осуществления настоящего изобретения, до менее чем 7%, в более предпочтительном варианте осуществления настоящего изобретения, до менее чем 6%.

Не желая быть связанным какой-либо теорией, специалист в данной области техники увидит разницу в механизме реакции, наблюдаемом в этой системе, по сравнению с механизмом, описанным в литературе. Все известные маломолекулярные сита показали селективность, характерную для механизма "пул углеводородов", который хорошо описан в литературе. Настоящее изобретение показывает, что в случае использования определенного молекулярного сита с оптимальным атомным соотношением Si/Al преображение галоидметила (CH3X) может быть выполнено с помощью механизма олиго-дегидрогалоидирования (омологация с последующим вычитанием HX). Преимуществом этого пути реакции является очень низкое образование кокса и высокая стабильность катализатора. Катализатор подходит для работы с обычным неподвижным слоем и получают лишь очень небольшое количество этилена.

Получение олефинов выше C4 является неожиданным результатом настоящего изобретения, поскольку в патенте US2017/0057886 сообщалось, что получению олефинов выше C4 препятствует использование цеолита с мелкими порами, то есть, цеолита с размером пор менее 4 Å.

Как следствие, количество промежуточных продуктов для получения этилена и пропилена из, по меньшей мере, одного галоидметила, используемого в качестве исходного материала, значительно увеличивается в способе по настоящему изобретению.

В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, один из следующих вариантов осуществления настоящего изобретения может быть использован для лучшего определения первой каталитической композиции, используемой в способе:

- По меньшей мере, одно молекулярное сито выбирают из, по меньшей мере, одного силикоалюмофосфата и/или, по меньшей мере, одного цеолита, в предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, одно молекулярное сито представляет собой, по меньшей мере, один цеолит.

- По меньшей мере, одно молекулярное сито обменивается двухвалентными катионами.

- По меньшей мере, одно молекулярное сито пропаривают. Это позволяет, по меньшей мере, одному молекулярному ситу каталитической композиции иметь атомное соотношение Si/Al в диапазоне от 2 до 18, в более предпочтительном варианте осуществления настоящего изобретения, от 5 до 18 или от 5 до 15.

- По меньшей мере, одно молекулярное сито обменивается двухвалентными катионами и пропаривается.

- В предпочтительном варианте осуществления настоящего изобретения, молекулярные сита из семейства AEI представляют собой, по меньшей мере, одно из следующего: SSZ-39, ALPO-18 или SAPO-18, в более предпочтительном варианте осуществления настоящего изобретения, SSZ-39.

- В предпочтительном варианте осуществления настоящего изобретения, молекулярные сита из семейства CHA представляют собой, по меньшей мере, одно из следующего: шабазит, SSZ-13, SAPO-44, SSZ-62 или SAPO-34, в более предпочтительном варианте осуществления настоящего изобретения, SSZ-13.

- В предпочтительном варианте осуществления настоящего изобретения, молекулярные сита из семейства DDR представляют собой, по меньшей мере, одно из следующего: ZSM-58 или Sigma-1.

- В предпочтительном варианте осуществления настоящего изобретения, молекулярные сита из семейства ERI представляют собой, по меньшей мере, одно из следующего: эрионит или UZM-12.

- В предпочтительном варианте осуществления настоящего изобретения, молекулярные сита из семейства KFI представляют собой ZK-5.

- В предпочтительном варианте осуществления настоящего изобретения, молекулярные сита из семейства LEV представляют собой, по меньшей мере, одно из следующего: SAPO-35, левин, ZK-20, SSZ-17 или NU-3.

- По меньшей мере, одно молекулярное сито имеет средний диаметр пор не более 4,2 Å, как определено в экспериментах BET (метод Брюнера-Эммета-Теллера); в предпочтительном варианте осуществления настоящего изобретения, 3,8 Å.

- Первая каталитическая композиция содержит, по меньшей мере, один материал, содержащий щелочноземельные металлы. Указанный, по меньшей мере, один материал, содержащий щелочноземельные металлы, выбран из группы бериллия, магния, кальция, стронция, бария и любых их смесей.

- Первая каталитическая композиция дополнительно содержит от 1 до 50 масс.% гидротальцита в пересчете на общую массу первой каталитической композиции; в предпочтительном варианте осуществления настоящего изобретения, от 5 до 25 масс.%, в более предпочтительном варианте осуществления настоящего изобретения, от 7 до 23 масс.%, в еще более предпочтительном варианте осуществления настоящего изобретения, от 10 до 20 масс.%.

- По меньшей мере, одно молекулярное сито после или перед пропариванием легируют, по меньшей мере, одним фосфорсодержащим материалом для того, чтобы образовать фосфатное молекулярное сито. В предпочтительном варианте осуществления настоящего изобретения, указанное фосфатное молекулярное сито может быть дополнительно подвергнуто этапу пропаривания.

- Первая каталитическая композиция содержит от 0,1 масс.% до 7,0 масс.%, по меньшей мере, одного фосфорсодержащего материала в пересчете на общую массу первой каталитической композиции, в предпочтительном варианте осуществления настоящего изобретения, от 0,3 масс.% до 4,5 масс.%, в предпочтительном варианте осуществления настоящего изобретения, от 0,5 масс.% до 4,0 масс.%, в более предпочтительном варианте осуществления настоящего изобретения, 2,0 масс.%.

- По меньшей мере, одно молекулярное сито легируют, по меньшей мере, одним фосфорсодержащим материалом и, по меньшей мере, одним материалом, содержащими щелочноземельные металлы, в предпочтительном варианте осуществления настоящего изобретения, материалом, содержащим магний или кальций.

- Первая каталитическая композиция дополнительно содержит связующее; в предпочтительном варианте осуществления настоящего изобретения, указанное связующее представляет собой, по меньшей мере, одно из следующего, выбранное из группы кремнезема, альфа-оксида алюминия, глин, фосфатов алюминия, фосфатов кальция, фосфатов магния и муллита; в более предпочтительном варианте осуществления настоящего изобретения, представляет собой кремнезем.

- Каталитическая композиция дополнительно содержит связующее; и связующее присутствует в количестве, по меньшей мере, 10 масс.% в пересчете на общую массу первой каталитической композиции; в предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 20 масс.%, в самом предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 30 масс.%, в еще более предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 40 масс.%, и в самом предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 50 масс.%.

- По меньшей мере, одно молекулярное сито первой каталитической композиции не содержат переходных металлов. В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, одно молекулярное сито содержат менее 1000 мг/кг благородного металла, как определено рентгенофлуоресцентным анализом, и/или менее 1 масс.% переходных металлов, как определено рентгенофлуоресцентным анализом, в пересчете на общую массу, по меньшей мере, одного молекулярного сита; в предпочтительном варианте осуществления настоящего изобретения, содержание переходных металлов составляет менее 1,0 масс.%, в предпочтительном варианте осуществления настоящего изобретения, менее 1000 мг/кг. Следы этих металлов могут присутствовать на катализаторе в виде примесей из связующего, например, компонент глин.

- По меньшей мере, одно молекулярное сито не содержат щелочных металлов. В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, одно молекулярное сито содержит менее 1 масс.% щелочных металлов, как определено рентгенофлуоресцентным анализом в пересчете на общую массу, по меньшей мере, одного молекулярного сита, в более предпочтительном варианте осуществления настоящего изобретения, менее 0,5 масс.%.

- По меньшей мере, 50 масс.% указанного, по меньшей мере, одного молекулярного сита находятся в своей водородной форме в пересчете на общую массу, по меньшей мере, одного молекулярного сита, в предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, 60 масс.%, в более предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, 70 масс.%, в еще более предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, 80% и в самом предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, 90%. Может быть такое, что 99,9 масс.% указанного, по меньшей мере, одного молекулярного сита находятся в своей водородной форме в пересчете на общую массу, по меньшей мере, одного молекулярного сита.

В предпочтительном варианте осуществления настоящего изобретения, один этап пропаривания проводят перед этапом (c) при температуре в диапазоне от 400°C до 1000°C, в более предпочтительном варианте осуществления настоящего изобретения, при температуре в диапазоне от 600°C до 800°C. Пропаривание позволяет удалить большую долю алюминия из решетки, что впоследствии приводит к корректировке атомного соотношения Si/Al.

В предпочтительном варианте осуществления настоящего изобретения, первую каталитическую композицию кальцинируют перед указанным этапом (c) контактирования с потоком исходных материалов; в предпочтительном варианте осуществления настоящего изобретения, первую каталитическую композицию кальцинируют при температуре, по меньшей мере, 400°C.

В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, один из следующих вариантов осуществления настоящего изобретения может быть использован для лучшего определения второй каталитической композиции, используемой в способе:

- По меньшей мере, одно молекулярное сито выбирают из, по меньшей мере, одного силикоалюмофосфата и/или, по меньшей мере, одного цеолита, в предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, одно молекулярное сито представляет собой, по меньшей мере, один цеолит.

- Указанный катализатор крекинга содержит, по меньшей мере, одно молекулярное сито и/или, по меньшей мере, одну глину; в предпочтительном варианте осуществления настоящего изобретения, указанный катализатор крекинга содержит, по меньшей мере, одно молекулярное сито, выбранное из силикалитов из семейства MFI, кристаллического силиката из семейства MFI с атомным соотношением Si/Al, по меньшей мере, 180, кристаллического силиката из семейства MEL с атомным соотношением Si/Al в диапазоне от 150 до 800, и/или модифицированное фосфором молекулярное сито из семейства MFI, MEL, FER или MOR. В более предпочтительном варианте осуществления настоящего изобретения, указанный катализатор крекинга содержит, по меньшей мере, одно молекулярное сито, выбранное из силикалитов из семейства MFI, необязательно с кремнеземным связующим.

- Указанный катализатор крекинга содержит, по меньшей мере, одно молекулярное сито со связующим; в предпочтительном варианте осуществления настоящего изобретения, кремнеземным связующим.

- Указанный катализатор крекинга может быть подвергнут этапу пропаривания перед этапом (d).

Способ может быть осуществлен в, по меньшей мере, одном реакторе с неподвижным слоем и/или в, по меньшей мере, одном реакторе с псевдоожиженным слоем.

В одном варианте осуществления настоящего изобретения, при этом способ осуществляют в одном реакторе, указанный реактор содержит, по меньшей мере, первую реакционную зону и вторую реакционную зону, причем вторая реакционная зона находится ниже первой реакционной зоны, и первая каталитическая композиция подается в первую реакционную зону, а вторая каталитическая композиция подается во вторую реакционную зону.

В одном варианте осуществления настоящего изобретения, при этом, способ осуществляют в одном реакторе, содержащем, по меньшей мере, два сосуда, первая каталитическая композиция подается в первый сосуд одного реактора, образуя первую реакционную зону, а вторая каталитическая композиция подается во второй сосуд указанного одного реактора, образуя вторую реакционную зону, причем указанный второй сосуд находится ниже указанного первого сосуда.

В одном варианте осуществления настоящего изобретения, при этом, способ осуществляют, по меньшей мере, в двух реакторах, первая каталитическая композиция подается в первый реактор, образуя первую реакционную зону, а вторая каталитическая композиция подается во второй реактор, образуя вторую реакционную зону, причем второй реактор находится ниже первого реактора и соединен с возможностью переноса текучей среды в первый реактор.

В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, один из следующих вариантов осуществления настоящего изобретения может быть использован для лучшего определения этапа (a) способа:

- По меньшей мере, один галоидметил в потоке исходных материалов этапа (а) содержит, по меньшей мере, один моногалоидметил.

- По меньшей мере, один галоидметил в потоке исходных материалов этапа (а) представляет собой или содержит бромистый метил.

- По меньшей мере, один галоидметил в потоке исходных материалов этапа (а) содержит, по меньшей мере, один моногалоидметил с содержанием полигалометила не более 10 масс.%, например, дигалоидметил, тригалоидметил и/или тетрагалоидметил.

- По меньшей мере, один галоидметил в потоке исходных материалов этапа (а) содержит смесь, по меньшей мере, одного выбранного из следующего: моногалоидметил, дигалоидметил, тригалоидметил и/или тетрагалоидметил; в предпочтительном варианте осуществления настоящего изобретения, смесь содержит моногалоидметил в количестве, по меньшей мере, 90 масс.% от указанной смеси.

- Галоид указанных галоидметилов или указанных моногалоидметила, дигалоидметила, тригалоидметила или тетрагалоидметила выбирают из фтора, хлора, брома, йода и/или любой их смеси, в предпочтительном варианте осуществления настоящего изобретения, из брома.

- По меньшей мере, один галоидметил в потоке исходных материалов этапа (а) содержит, по меньшей мере, 50 масс.% брома в пересчете на общую массу указанного, по меньшей мере, одного галоидметила, в предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, 60 масс.%, в более предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, 70 масс.%, в даже более предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, 80 масс.%, в самом предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, 90 масс.%, в даже самом предпочтительном варианте осуществления настоящего изобретения, 100 масс.%.

- Поток исходных материалов, по меньшей мере, одного галоидметила разбавляют в разбавителе, молярное соотношение разбавитель/по меньшей мере, один галоидметил находится в диапазоне от 2 до 20, в предпочтительном варианте осуществления настоящего изобретения, от 3 до 10.

- Поток исходных материалов, по меньшей мере, одного галоидметила разбавляют в разбавителе, разбавителем является газообразный азот, гидрогалоид, H2, CO2, не превращенный CH4, CO, C2H6, C3H8 и/или C4H10, в предпочтительном варианте осуществления настоящего изобретения, газообразный азот.

- В предпочтительном варианте осуществления настоящего изобретения, поток исходных материалов, по меньшей мере, одного галоидметила содержит менее 500 мг/кг воды и соединений-предшественников воды (спиртов, альдегидов, карбоновых кислот).

В предпочтительном варианте осуществления настоящего изобретения, может быть использован, по меньшей мере, один из следующих вариантов для лучшего определения этапа (c) способа:

- Этап (c) имеет степень превращения, по меньшей мере, 20%, по меньшей мере, одного галоидметила в углеводород, в предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, 30%.

- Условия реакции на этапе (c) включают температуру реакции в диапазоне от 220°C до 390°C; в более предпочтительном варианте осуществления настоящего изобретения, в диапазоне от 280°C до 380°C.

- Условия реакции на этапе (c) включают температуру реакции, которая ниже 390°C, в предпочтительном варианте осуществления настоящего изобретения, ниже 380°C.

- Условия реакции на этапе (c) включают среднечасовую скорость подачи сырья указанного, по меньшей мере, одного галоидметила, составляющую от 0,1 ч- 1 до 100 ч-1, в предпочтительном варианте осуществления настоящего изобретения, составляющую от 1,0 ч-1 до 15 ч-1, в более предпочтительном варианте осуществления настоящего изобретения, составляющую от 1,5 ч-1 до 10 ч-1, в еще более предпочтительном варианте осуществления настоящего изобретения, составляющую от 2,0 ч-1 до 6,0 ч-1.

- Условия реакции на этапе (c) включают давление в диапазоне от 10 кПа до 500 кПа, в предпочтительном варианте осуществления настоящего изобретения, в диапазоне от 20 кПа до 300 кПа, в более предпочтительном варианте осуществления настоящего изобретения, в диапазоне от 50 кПа до 200 кПа.

В предпочтительном варианте осуществления настоящего изобретения, может быть использован, по меньшей мере, один из следующих вариантов для лучшего определения этапа (d) способа:

- Вторые условия реакции этапа (d) включают температуру реакции в диапазоне от 500°C до 600°C; в предпочтительном варианте осуществления настоящего изобретения, в диапазоне от 510°C до 590°C, в более предпочтительном варианте осуществления настоящего изобретения, в диапазоне от 520°C до 580°C.

- Вторые условия реакции этапа (d) включают среднечасовую скорость подачи сырья, составляющую от 0,1 ч-1 до 100 ч-1, в предпочтительном варианте осуществления настоящего изобретения, составляющую от 1 ч-1 до 15 ч-1, в более предпочтительном варианте осуществления настоящего изобретения, составляющую от 1,5 ч-1 до 10 ч-1, в еще более предпочтительном варианте осуществления настоящего изобретения, составляющую от 2,0 ч-1 до 6,0 ч-1.

- Вторые условия реакции этапа (d) включают давление в диапазоне от 0,1 МПа до 2 МПа, в предпочтительном варианте осуществления настоящего изобретения, в диапазоне от 0,2 МПа до 1 МПа.

В одном варианте осуществления настоящего изобретения, за этапом (d) приведения в контакт указанного первого потока продукта с указанной второй каталитической композицией следует этап (e) выполнения отделения этилена и пропилена от указанного второго потока продукта. В предпочтительном варианте осуществления настоящего изобретения, указанное отделение дополнительно содержит отделение от второго потока продукта потока C4+, и, необязательно, проводят дополнительный этап отделения углеводородов C8+ и соединений C4-C7 от указанного потока C4+, причем указанные соединения C4-C7, в предпочтительном варианте осуществления настоящего изобретения, рециркулируют во второй реакционной зоне.

В одном предпочтительном варианте осуществления настоящего изобретения, этап (c) дополнительно содержит отделение от первого потока продукта потока C4+, а этап (d) содержит подвергание указанного потока C4+ каталитическому крекингу олефинов (OCC) с указанной второй каталитической композицией во второй реакционной зоне при вторых условиях реакции для получения второго потока продукта, причем за указанным этапом (d) необязательно следует этап (e) выполнения отделения этилена и пропилена от указанного второго потока продукта, причем указанный этап (e), в предпочтительном варианте осуществления настоящего изобретения, содержит следующие подэтапы:

i. отделение углеводородов C8+ от указанного второго потока продукта, чтобы получить поток углеводородов C8+ и оставшийся поток из указанного второго потока продукта;

ii. выполняют отделение этилена и пропилена от оставшегося потока указанного второго потока продукта.

В одном предпочтительном варианте осуществления настоящего изобретения, этап (c) дополнительно содержит отделение от первого потока продукта потока C4+ и отделение от указанного потока C4+ фракции с высокой температурой кипения и фракции с низкой температурой кипения; и этап (d) содержит подвергание указанной фракции с низкой температурой кипения каталитическому крекингу олефинов (OCC) с указанной второй каталитической композицией во второй реакционной зоне при вторых условиях реакции для получения второго потока продукта, за указанным этапом (d) необязательно следует этап (e) выполнения отделения этилена и пропилена от указанного второго потока продукта, причем указанный этап (e), в предпочтительном варианте осуществления настоящего изобретения, содержит следующие подэтапы:

i. отделение от указанного второго потока продукта соединений C4+, чтобы получить поток C4+ и оставшийся поток от указанного второго потока продукта;

ii. выполняют отделение этилена и пропилена от оставшегося потока указанного второго потока продукта.

В одном варианте осуществления настоящего изобретения, этап (d) дополнительно содержит повторное закачивание, по меньшей мере, части указанного первого потока продукта или указанного потока C4+ в поток исходных материалов этапа (a).

В одном варианте осуществления настоящего изобретения, этап (c) дополнительно содержит отделение от первого потока продукта в потоке C2=/C2; в предпочтительном варианте осуществления настоящего изобретения, этап (d) дополнительно содержит повторное закачивание, по меньшей мере, части указанного потока C2=/C2 в поток исходных материалов этапа (a).

В одном варианте осуществления настоящего изобретения, указанный способ дополнительно содержит, по меньшей мере, один из следующих подэтапов:

i. удаление гидрогалоида из указанного первого потока продукта перед этапом (d) или из указанного второго потока продукта после этапа (d);

ii. извлечение, по меньшей мере, части непрореагировавшего, по меньшей мере, одного галоидметила до или после этапа (d), в предпочтительном варианте осуществления настоящего изобретения, с последующим этапом повторного закачивания указанной, по меньшей мере, части непрореагировавшего, по меньшей мере, одного галоидметила в поток исходных материалов этапа (a);

iii. удаление ароматических соединений из указанного первого потока продукта перед этапом (d) или из указанного второго потока продукта после этапа (d).

Согласно второму аспекту, настоящее изобретение предлагает использование каталитической композиции в способе превращения, по меньшей мере, одного галоидметила в этилен и пропилен согласно первому аспекту, при этом, указанная каталитическая композиция представляет собой первую каталитическую композицию, примечательной, что указанная первая каталитическая композиция содержит, по меньшей мере, одно молекулярное сито с атомным соотношением Si/Al в диапазоне от 2 до 18, в предпочтительном варианте осуществления настоящего изобретения, от 5 до 18, и при этом, указанное, по меньшей мере, одно молекулярное сито содержит множество пор, при этом, указанные поры имеют форму 8-членного кольца или менее, при этом, указанное, по меньшей мере, одно молекулярное сито в первой каталитической композиции выбрано из группы семейств AEI, CHA, DDR, ERI, KFI и LEV, и любой их смеси; и дополнительно, при этом, указанная первая каталитическая композиция действует при первых условиях реакции, включая температуру реакции ниже 400°C.

В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, одно молекулярное сито с атомным соотношением Si/Al в диапазоне от 5 до 15 и/или, по меньшей мере, одно молекулярное сито представляет собой, по меньшей мере, один цеолит.

В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, одно молекулярное сито выбирают из группы семейств AEI и/или CHA.

Описание Фигур

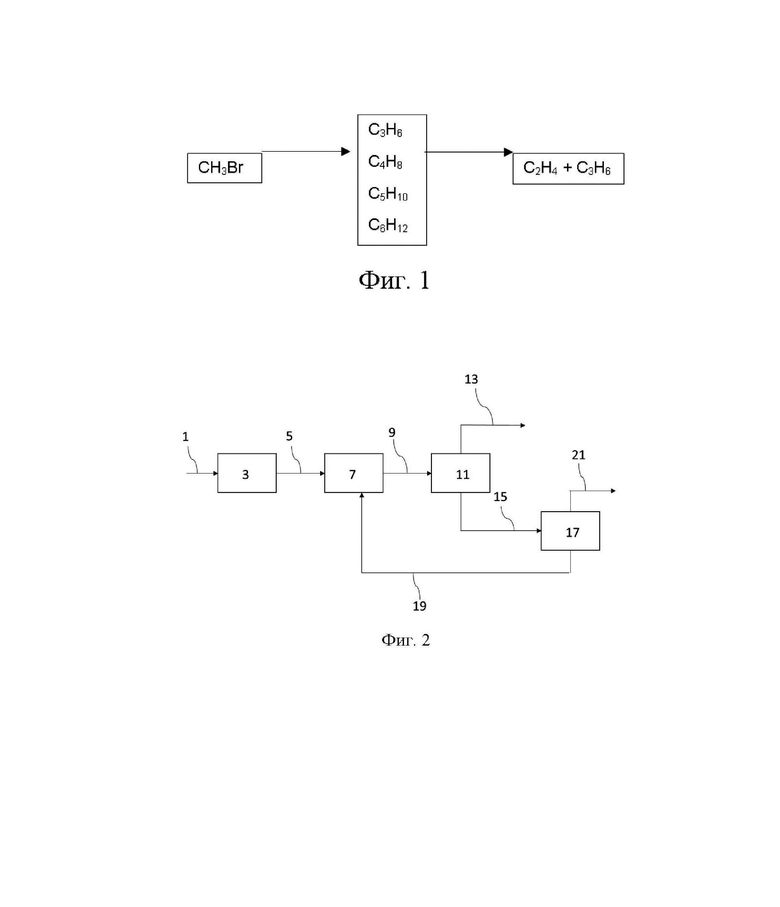

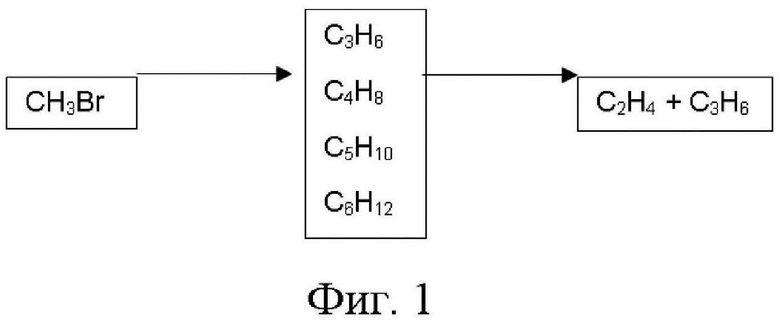

- Фигура 1 схематично иллюстрирует способ по настоящему изобретению.

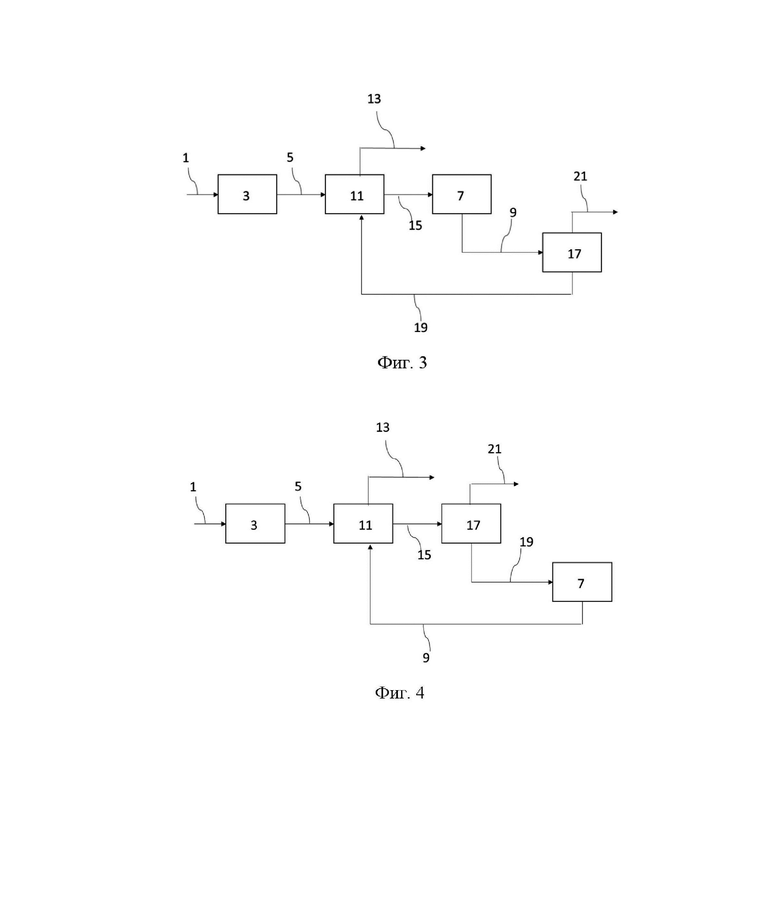

- На Фигуре 2 показана первая возможная реализация способа по настоящему изобретению.

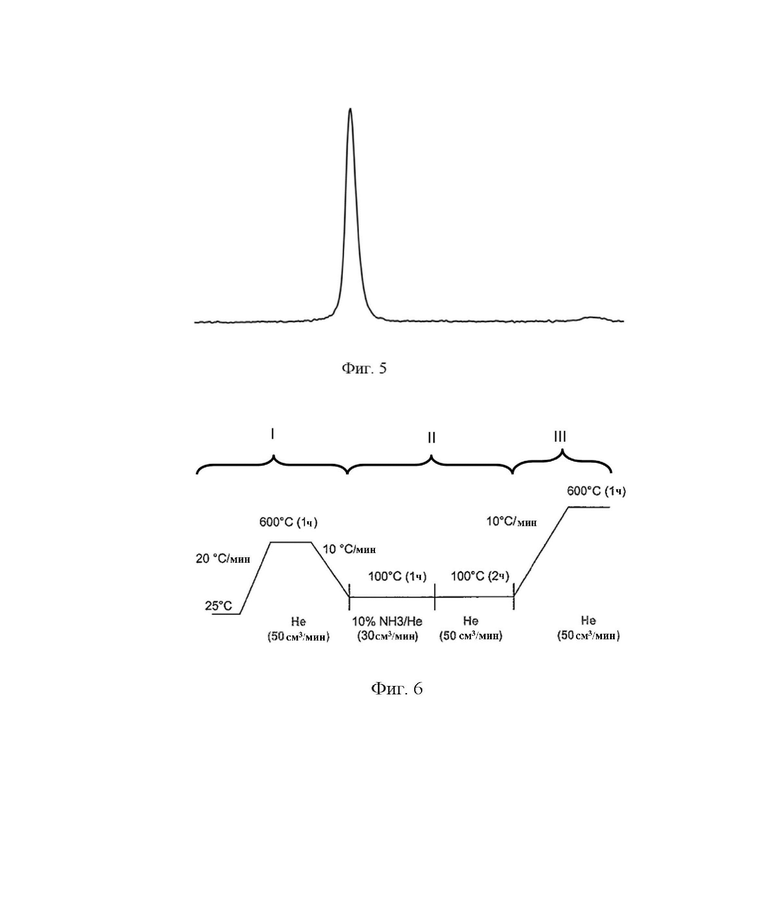

- На Фигуре 3 показана вторая возможная реализация способа по настоящему изобретению.

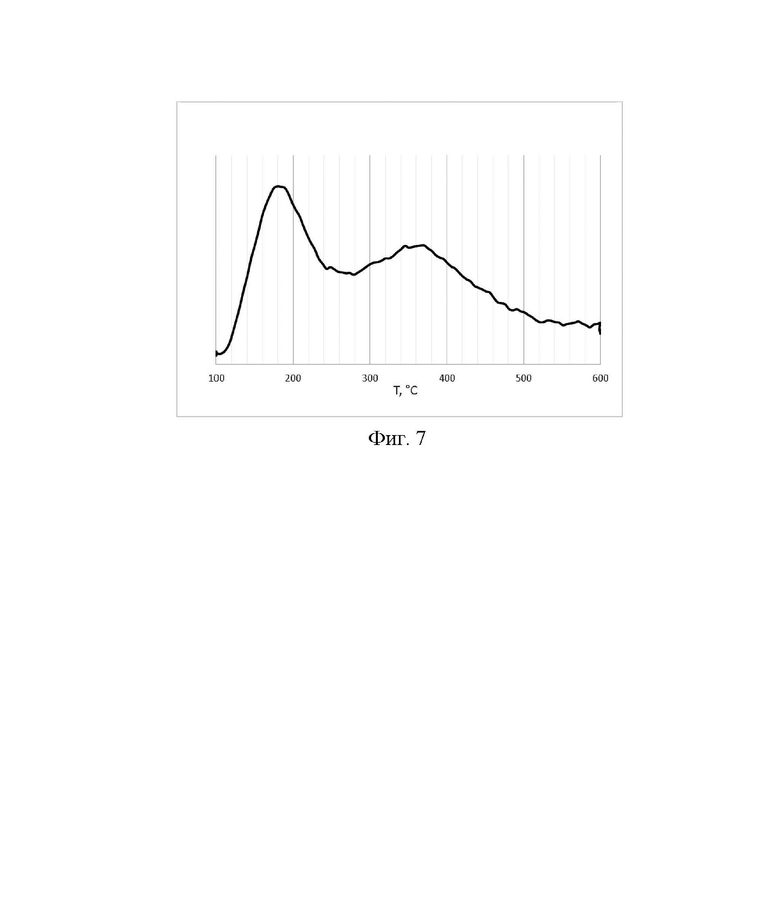

- На Фигуре 4 показана третья возможная реализация способа по настоящему изобретению.

- На Фигуре 5 показан спектр 27Al MAS SSZ-13, который эквивалентен спектру 27Al MAS SSZ-39.

- На Фигуре 6 показан пример настроек метода температурно-запрограммированной десорбции (TPD).

- На Фигуре 7 показан профиль NH3-TPD катализатора второй каталитической композиции согласно настоящему изобретению.

Подробное описание изобретения

По настоящему изобретению представлены следующие определения:

Коды цеолитов (например, CHA...) определены согласно "Атласу типов цеолитовых каркасов", 6-е пересмотренное издание, 2007 год, издательство Эльзевир, на который также ссылается настоящая заявка.

Термины "алкан" или "алканы", используемые в настоящем документе, описывают ациклические разветвленные или неразветвленные углеводороды, имеющие общую формулу CnH2n+2 и, следовательно, состоящие полностью из атомов водорода и насыщенных атомов углерода; см., например, ИЮПАК. Компендиум химической терминологии, 2-е изд. (1997). Термин "алканы", соответственно, описывает неразветвленные алканы ("нормальные парафины" или "н-парафины" или "н-алканы") и разветвленные алканы ("изопарафины" или "изоалканы"), но исключает нафтены (циклоалканы).

Термин "ароматические углеводороды" или "ароматические соединения" относится к циклически сопряженным углеводородам со стабильностью (вследствие дереализации), которая значительно выше, чем у гипотетической локализованной структуры (например, структуры Кекуле). Наиболее распространенным методом определения степени ароматичности данного углеводорода является наблюдение диатропности в спектре 1H NMR.

Термины “олефин” или “алкен”, используемые в настоящем документе, относятся к ненасыщенному углеводородному соединению, содержащему, по меньшей мере, одну двойную углерод-углеродную связь.

Используемый в настоящем документе термин “моноолефин” относится к ненасыщенному углеводородному соединению, содержащему одну одиночную углерод-углеродную двойную связь.

Используемый в настоящем документе термин “C# углеводороды”, при этом, “#” является положительным целым числом, предназначен для описания всех углеводородов, имеющих # атомов углерода. C# углеводороды иногда обозначаются просто как C#. Более того, термин “C#+ углеводороды” предназначен для описания всех молекул углеводородов, имеющих, по меньшей мере, # атомов углерода. Соответственно, выражение “C5+ углеводороды” предназначено для описания смеси углеводородов, имеющих 5 или более атомов углерода.

Символ “=” в термине “C#= углеводород” указывает, что рассматриваемый углеводород является олефином или алкеном, обозначение “=” символизирует углерод-углеродную двойную связь.

Термин “пар” используется для обозначения воды в газовой фазе, которая образуется при кипении воды.

Термин “щелочной металл” относится к элементу, классифицированному как элемент из группы 1 периодической таблицы элементов (или группы IA), исключая водород. Согласно этому определению, щелочными металлами являются Li, Na, K, Rb, Cs и Fr.

Термин “щелочноземельный металл” относится к элементу, классифицированному как элемент из группы 2 периодической таблицы элементов (или группы IIA). Согласно этому определению, щелочноземельными металлами являются Be, Mg, Ca, Sr, Ba и Ra.

Термин “переходный металл” относится к элементу, атом которого имеет частично заполненную d подоболочку или который может давать начало катионам с неполной d подоболочкой (определение ИЮПАК). Согласно этому определению, переходными металлами являются Sc, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Y, Zr, Nb, Mo, Tc, Ru, Rh, Pd, Ag, Cd, Hf, Ta, W, Re, Os, Ir, Pt, Au, Hg, Ac, Rf, Db, Sg, Bh, Hs, Mt, Ds, Rg и Cn. Термин “переходный металл” включает элементы группы 12, то есть, Zn, Cd и Hg.

Выход конкретных химических соединений определяется как математическое произведение между селективностью по отношению к указанным конкретным химическим соединениям и степенью превращения химической реакции. Математическое произведение выражается в процентах.

Термины "содержащий", "содержит" и "состоящий из", используемые в настоящем документе, являются синонимами "включающий", "включает" или "содержащий", "содержит", и являются всеобъемлющими или неограничивающими и не исключают дополнительных, не перечисленных членов, элементов или этапов способа. Термины "содержащий", "содержит" и "состоящий из" также включают термин “состоящий из”.

Перечисление числовых диапазонов по конечным точкам включает все целые числа и, при необходимости, дроби, входящие в этот диапазон (например, от 1 до 5 может включать 1, 2, 3, 4, 5, когда речь идет, например, о количестве элементов, а также может включать 1,5, 2, 2,75 и 3,80, когда речь идет, например, об измерениях). Перечисление конечных точек также включает сами указанные значения конечных точек (например, от 1,0 до 5,0 включает как 1,0, так и 5,0). Любой числовой диапазон, указанный в настоящем документе, предназначен для включения всех поддиапазонов, входящих в него.

Конкретные признаки, структуры, характеристики или варианты осуществления настоящего изобретения могут быть объединены любым подходящим образом, как было бы очевидно специалисту в данной области техники из настоящего изобретения, по меньшей мере, в одном варианте осуществления.

Настоящее изобретение предлагает способ превращения, по меньшей мере, одного галоидметила в этилен и пропилен, причем указанный способ содержит следующие этапы:

a) предложение потока исходных материалов, содержащего, по меньшей мере, один галоидметил; необязательно, разбавленный, по меньшей мере, одним разбавителем;

b) предложение первой каталитической композиции и второй каталитической композиции, причем указанная вторая каталитическая композиция содержит катализатор крекинга;

c) контактирование указанного потока исходных материалов с указанной первой каталитической композицией в первой реакционной зоне при первых условиях реакции для получения первого потока продукта; и

d) подвергание, по меньшей мере, части указанного первого потока продукта каталитическому крекингу олефинов (OCC) с указанной второй каталитической композицией во второй реакционной зоне при вторых условиях реакции для получения второго потока продукта,

согласно настоящему изобретению, первые условия реакции включают температуру реакции ниже 400°C, и указанная первая каталитическая композиция содержит, по меньшей мере, одно молекулярные сито с атомным соотношением Si/Al в диапазоне от 2 до 18, в предпочтительном варианте осуществления настоящего изобретения, от 5 до 18, при этом, указанное, по меньшей мере, одно молекулярное сито содержит множество пор, имеющих форму 8-членного кольца или менее и дополнительно, при этом, указанное, по меньшей мере, одно молекулярное сито в первой каталитической композиции выбрано из группы семейств AEI, CHA, DDR, ERI, KFI и LEV, и любой их смеси.

Две химические реакции, участвующие в способе по настоящему изобретению, схематически представлены на Фигуре 1.

Первая каталитическая композиция

По меньшей мере, одно молекулярное сито выбирают из, по меньшей мере, одного силикоалюмофосфата и/или, по меньшей мере, одного цеолита, в предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, одно молекулярное сито представляет собой, по меньшей мере, один цеолит.

По меньшей мере, одно молекулярное сито выбирают из группы семейств AEI, CHA, DDR, ERI, KFI и LEV, и любой их смеси, в предпочтительном варианте осуществления настоящего изобретения, из группы AEI и/или семейств.

Например, молекулярные сита из семейства AEI представляют собой, по меньшей мере, одно сито SSZ-39, ALPO-18 или SAPO-18, в предпочтительном варианте осуществления настоящего изобретения, SSZ-39. Например, молекулярные сита из семейства CHA представляют собой, по меньшей мере, один шабазит, SSZ-13, SAPO-44, SSZ-62 или SAPO-34, в более предпочтительном варианте осуществления настоящего изобретения, SSZ-13. Например, молекулярные сита из семейства DDR представляют собой, по меньшей мере, одно сито ZSM-58 или Sigma-1. Например, молекулярные сита из семейства ERI представляют собой, по меньшей мере, один эрионит или UZM-12. Например, молекулярное сито из семейства KFI представляет собой ZK-5. Например, молекулярные сита из семейства LEV представляют собой, по меньшей мере, одно сито SAPO-35, левин, ZK-20, SSZ-17 или NU-3.

Для обеспечения соответствующей кислотности предпочтительно, чтобы, по меньшей мере, одно молекулярное сито находились, по меньшей мере, частично в своей водородной форме. В предпочтительном варианте осуществления настоящего изобретения, более 50 масс.% от общего количества, по меньшей мере, одного используемого молекулярного сита находится в своей водородной форме, в предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, 80 масс.%, в более предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, 90 масс.%, и в еще более предпочтительном варианте осуществления настоящего изобретения, 99,9 масс.% молекулярных сит находятся в своей водородной форме.

По меньшей мере, одно молекулярное сито, используемое в каталитической композиции по настоящему изобретению, имеет атомное соотношение Si/Al в диапазоне от 2 до 18, в предпочтительном варианте осуществления настоящего изобретения, от 5 до 18 или от 5 до 15. Этого можно достичь путем выполнения этапа пропаривания, по меньшей мере, одного молекулярного сита перед контактом каталитической композиции с потоком исходных материалов, а именно перед этапом (с). Этап пропаривания позволяет регулировать атомное соотношение Si/Al в образцах и иногда избежать использования очень дорогого органического темплата. Таким образом, этап пропаривания может быть использован для стабилизации каталитической композиции.

Кроме того, меньшее количество алюминия также способствует низкому уровню образования кокса и снижению скорости. Однако определенное количество Al в каркасе важно для активности катализатора. Иногда пропаривание может также устранить неселективные центры (непарные центры). В этом случае образец, подвергнутый пропариванию, может быть предварительно обменен двухвалентным катионом (Cu2+, Co2+, Ca2+, Mg2+) с последующим пропариванием и обратным ионным обменом на протоны/формы аммония.

Пропаривание можно проводить при температуре, в предпочтительном варианте осуществления настоящего изобретения, составляющей от 400°C до 1000°C, в более предпочтительном варианте осуществления настоящего изобретения, составляющей от 600°C до 800°C. Пропаривание проводят при 10-95% пара внутри печи с горизонтальной кварцевой трубкой в течение периода от 0,01 ч до 200 ч, в предпочтительном варианте осуществления настоящего изобретения, в течение периода от 0,1 ч до 24 ч, при давлении пара, составляющем от 0,1 бар до 10 бар. После этого образцы необязательно сушили в потоке азота.

Катализатор, подвергнутый пропариванию, может быть в порошковой или сложной форме.

Пропаривание, в дополнение к инициированию выщелачивания алюминия, также позволяет уменьшить количество кислотных центров.

В предпочтительном варианте осуществления настоящего изобретения, каталитическая композиция может содержать, по меньшей мере, один материал, содержащий щелочноземельные металлы. Указанные материалы, содержащие щелочноземельные металлы, выбирают из группы бериллия, магния, кальция, стронция, бария и любых их смесей.

В одном варианте осуществления настоящего изобретения, каталитическая композиция дополнительно содержит от 1 до 50 масс.% гидротальцита в пересчете на общую массу каталитической композиции; в предпочтительном варианте осуществления настоящего изобретения, от 5 до 25 масс.%, в более предпочтительном варианте осуществления настоящего изобретения, от 7 до 23 масс.%, в еще более предпочтительном варианте осуществления настоящего изобретения, от 10 до 20 масс.%.

В одном варианте осуществления настоящего изобретения, по меньшей мере, одно молекулярное сито после или перед пропариванием легируют фосфорсодержащим материалом, чтобы образовать фосфатное молекулярное сито. Фосфатное молекулярное сито предпочтительно в дальнейшем подвергать пропариванию. Таким образом, каталитическая композиция может содержать от 0,1 масс.% до 7,0 масс.% фосфорсодержащего материала в пересчете на общую массу каталитической композиции, в предпочтительном варианте осуществления настоящего изобретения, от 0,3 масс.% до 4,5 масс.%, в предпочтительном варианте осуществления настоящего изобретения, от 0,5 масс.% до 4,0 масс.%, в более предпочтительном варианте осуществления настоящего изобретения, 2,0 масс.%.

По меньшей мере, одно молекулярное сито может быть легировано фосфорсодержащими материалами и, по меньшей мере, одним материалом, содержащим щелочноземельные металлы, в предпочтительном варианте осуществления настоящего изобретения, материалом, содержащим магний или кальций. В этом варианте осуществления настоящего изобретения, кальций и магний прочно связаны с фосфором и менее склонны к образованию бромидов. Однако присутствие щелочноземельных металлов на начальном молекулярном сите крайне нежелательно.

В одном варианте осуществления настоящего изобретения, по меньшей мере, одно молекулярное сито имеет форму связующего, которое представляет собой неорганический материал. Предпочтительное связующее выбирают из кремнезема, альфа-оксида алюминия, глин, фосфатов алюминия, фосфатов кальция, фосфатов магния, муллита. В предпочтительном варианте осуществления настоящего изобретения, связующее представляет собой кремнезем. Каталитическая композиция по настоящему изобретению в предпочтительном варианте его осуществления содержит, по меньшей мере, 10 масс.% связующего в пересчете на общую массу каталитической композиции. В одном варианте осуществления настоящего изобретения, связующее присутствует в количестве, по меньшей мере, 15 масс.% в пересчете на общую массу каталитической композиции; в предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 20 масс.%, в самом предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 30 масс.%, в еще более предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 40 масс.%, и в самом предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 50 масс.%. Обычно каталитическая композиция по настоящему изобретению содержит от 15 масс.% до 35 масс.% связующего в пересчете на общую массу каталитической композиции.

В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, одно молекулярное сито не содержат переходных металлов и/или щелочных металлов.

Необязательная модификация модифицированного фосфором пропаренного первого катализатора.

Каталитическая композиция, модифицированная фосфорсодержащим материалом, может содержать металлосодержащий материал, который в предпочтительном варианте осуществления настоящего изобретения представляет собой материал, содержащий щелочноземельный металл. Однако материал, содержащий щелочноземельный металл, пространственно отделен от молекулярного сита, в котором щелочноземельный металл прочно связан с фосфором. Указанный щелочноземельный металл выбирают из группы бериллия, магния, кальция, стронция, бария и любых их смесей.

Металлосодержащий материал, который может быть добавлен в каталитическую композицию, модифицированную фосфоресцированием, преимущественно в форме солей щелочноземельных металлов и содержит, по меньшей мере, один неорганический анион, выбранный в предпочтительном варианте осуществления настоящего изобретения, из группы оксидов, силикатов, алюминатов, титанатов, фосфатов, боратов и боросиликатов. Подходящие анионы силиката включают SiO32-, SiO44-, Si2O76- и так далее. Подходящие анионы бората включают BO2-, BO32-, B2O54-, B4O72-, B6O114-, B10O198- и так далее. Подходящие анионы алюмината включают Al2O42-, AlO45−, Al6O1818− и так далее. Подходящие анионы титаната включают TiO32-, Ti3O72-, Ti4O92-, TiO44- и так далее. Подходящие анионы фосфата включают PO43−, HPO42−, H2PO4−, PnO3n+1(n+2)- и так далее. Би -, три- и полиметаллические силикаты, бораты и боросиликаты, содержащие один, два или более щелочноземельных металлов, выбранных из приведенного выше списка тоже можно использовать. Соль металла может также содержать и другие анионы.

Примеры подходящих солей щелочноземельных металлов, которые могут быть добавлены к каталитической композиции, модифицированной фосфором включают Mg6Al2CO3(OH)16.4(H2O) (гидротальцит), Mg2B2O5.H2O, CaMgB6O11.6H2O (гидроборацит), Ca2B6O11.5H2O (колеманит), Ca4B10O19.7H2O, Mg(BO2).8H2O, Ca(BO2).2H2O, BaB6O10.4H2O, CaSi6O17(OH)2 (ксонотлит), CaMg(Si2O6)x, Mg2(Si2O6)x, CaAl2Si2O8, Mg4Si6O15(OH)2·6H2O (сепиолит), (Mg,Al)2Si4O10(OH)·4H2O (палыгорскит или аттапульгит) и их смеси.

Другим примером подходящих щелочноземельных металлов, которые могут быть добавлены в каталитическую композицию, модифицированную фосфором, является Mg(NO3)2 (нитрат магния).

Перед смешиванием с молекулярным ситом указанные соли щелочноземельных металлов могут быть модифицированы прокаливанием, пропариванием, ионообменом, пропиткой и/или фосфатированием. Указанные соли щелочноземельных металлов могут быть отдельным соединением или, возможно, частью смешанных соединений, например, смешанных с минеральным, природным или химическим удобрением.

В предпочтительном варианте осуществления настоящего изобретения, каталитическая композиция, модифицированная фосфором, дополнительно содержит от 1 до 50 масс.% гидротальцита в пересчете на общую массу каталитической композиции; в предпочтительном варианте осуществления настоящего изобретения, от 5 до 25 масс.%, в предпочтительном варианте осуществления настоящего изобретения, от 7 до 23 масс.%, в еще более предпочтительном варианте осуществления настоящего изобретения, от 10 до 20 масс.%. Гидротальцит имеет формулу Mg6Al2CO3(OH)16.4(H2O).

В другом предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, одно молекулярное сита легировано как, по меньшей мере, одним фосфорсодержащим материалом, так и, по меньшей мере, одним материалом, содержащим щелочноземельный металл, в предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, одним материалом, содержащим магний, и/или, по меньшей мере, одним материалом, содержащим кальций.

Формирование первого катализатора со связующим

Согласно настоящему изобретению, по меньшей мере, одно молекулярное сито сформировано из связующего, которое представляет собой неорганический материал и, в предпочтительном варианте осуществления настоящего изобретения, кремнезем. Молекулярные сита, сформированные из связующего, образуют каталитическую композицию, и каталитическая композиция по настоящему изобретению в предпочтительном варианте осуществления настоящего изобретения содержит, по меньшей мере, 10 масс.% связующего в пересчете на общую массу каталитической композиции; в предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, 50 масс.%.

В одном варианте осуществления настоящего изобретения, связующее присутствует в количестве, по меньшей мере, 15 масс.% в пересчете на общую массу каталитической композиции; в предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 20 масс.%, в самом предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 30 масс.%, в еще более предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 40 масс.%, и в самом предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 50 масс.%.

В одном варианте осуществления настоящего изобретения, по меньшей мере, одно молекулярное сито имеет форму связующего, которое представляет собой неорганический материал. В предпочтительном варианте осуществления настоящего изобретения, связующее выбирают из кремнезема, альфа-оксида алюминия, глин, фосфатов алюминия, фосфатов кальция, фосфатов магния, муллита и любой их смеси. В самом предпочтительном варианте осуществления настоящего изобретения связующее представляет собой кремнезем.

Связующее в предпочтительном варианте осуществления настоящего изобретения не содержит никаких соединений алюминия, таких как оксид алюминия. Это связано с тем, что, как упоминалось выше, предпочтительный катализатор для использования в настоящем изобретении является деалюминированным путем пропаривания для увеличения атомного соотношения Si/Al кристаллического силиката. Присутствие оксида алюминия в связующем, а также присутствие гидрогалоид может привести к реалюминированию молекулярного сита. Присутствие алюминия в связующем также будет иметь тенденцию к снижению селективности катализатора по отношению к олефинам и к снижению стабильности катализатора с течением времени.

Неограничивающие примеры источников кремнезема, подходящих для связующего каталитической композиции, включают силикаты, осажденные кремнеземы, например, Zeosil®, выпускаемый компанией Rhodia, пирогенные кремнеземы, например, Aerosil®200, выпускаемый компанией Degussa Inc., Нью-Йорк, Нью-Йорк, соединения кремния, такие как тетраалкилортосиликаты, например, тетраметилортосиликат (TMOS) и тетраэтилортосиликат (TEOS), коллоидные кремнеземы или их водные суспензии, например, Ludox® HS-40, выпускаемый E.I. du Pont de Nemours, Уилмингтон, Делавэр, кремниевая кислота, силикат щелочного металла или любая их комбинация.

Другие подходящие формы аморфного кремнезема включают порошки кремнезема, такие как Ultrasil® VN3SP (коммерчески доступный от Degussa).

Другими неограничивающими примерами подходящего источника твердого кремнезема являются специальные гранулированные гидрофильные пирогенные кремнеземы, мезопористый кремнезем и осажденный кремнезем с высокой удельной поверхностью SIPERNAT® от Evonik, Hi-Sil 233 EP (доступен в PPG Industries) и Tokusil (доступен в Tokuyama Asia Pacific).

Кроме того, подходящие источники аморфного кремнезема включают золи кремнезема, которые представляют собой стабильные коллоидные дисперсии частиц аморфного кремнезема в водной или органической жидкой среде, в предпочтительном варианте осуществления настоящего изобретения, в воде.

Неограничивающие примеры коммерчески доступных золей кремнезема включают золи, продаваемые под торговыми названиями Nyacol® (доступны в Nyacol Nano Technologies, Inc. или PQ Corp.), Nalco (доступны в Nalco Chemical Company), Ultra-Sol (доступны в RESI Inc.), Ludox® (доступны в W.R. Grace Davison), NexSil™ (доступен в NNTI).

Многие золи кремнезема получают из силиката натрия и неизбежно содержат натрий. Однако обнаружено, что присутствие ионов натрия может вызывать спекание кремнеземного тела при высокой температуре и/или влиять на каталитические характеристики. Следовательно, если используются золи кремнезема, содержащие натрий, может потребоваться этап ионного обмена для уменьшения или удаления натрия. Чтобы избежать проведения этапов ионного обмена, удобно использовать золи кремнезема, которые содержат очень мало или, в идеале, не содержат обнаруживаемых следов натрия и имеют значение рН менее 7. Наиболее предпочтительно, чтобы золь кремнезема, используемый в способе, был слабокислым с полимерными стабилизаторами или без них. Неограничивающие примеры золей кремнезема, которые не содержат обнаруживаемых следов натрия, включают Bindzil® 2034DI, Levasil® 200, Nalco 1034A, Ultra-Sol 7H или NexSil™ 20A.

В некоторых случаях может оказаться полезной дисперсия кремнезема, приготовленная с использованием алкиламмония. Неограничивающие примеры коммерчески доступных золей кремнезема с низким содержанием натрия, стабилизированных катионами аммония или алкиламмония, включают LUDOX® TMA (доступен в W.R. Grace Davison) или VP WR 8520 от Evonik.

Особенно предпочтительны золи кремнезема с более высоким содержанием SiO2, чем 30 масс.% и даже до 50 масс.%, например, W1250, W1836, WK341, WK7330 от Evonik.

Предпочтительным источником кремния является золь кремнезема или комбинация золя кремнезема с осажденным или пирогенным кремнеземом.

В одном варианте осуществления настоящего изобретения, связующее присутствует в количестве, по меньшей мере, 10 масс.% в пересчете на общую массу каталитической композиции; в предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 20 масс.%, в самом предпочтительном варианте осуществления настоящего изобретения, в количестве 30 масс.%, в еще более предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 40 масс.%, и в самом предпочтительном варианте осуществления настоящего изобретения, в количестве, по меньшей мере, 50 масс.%.

Вторая каталитическая композиция

Вторая каталитическая композиция представляет собой катализатор, подходящий для реакции крекинга олефинов. Предпочтительные катализаторы для реакции крекинга олефинов могут быть выбраны из, по меньшей мере, одного молекулярного сита и/или, по меньшей мере одной глины.

По меньшей мере, одно молекулярное сито выбирают из, по меньшей мере, одного силикоалюмофосфата и/или, по меньшей мере, одного цеолита, в предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, одно молекулярное сито представляет собой, по меньшей мере, один цеолит.

В предпочтительном варианте осуществления настоящего изобретения, указанный катализатор крекинга содержит, по меньшей мере, одно молекулярное сито, выбранное из силикалитов семейства MFI, кристаллического силиката семейства MFI с атомным соотношением Si/Al, по меньшей мере, 180, кристаллического силиката семейства MEL с атомным соотношением Si/Al в диапазоне от 150 до 800, и/или модифицированное фосфором молекулярное сито семейства MFI, MEL, FER, MOR и/или модифицированный фосфором клиноптилолит.

В одном варианте осуществления настоящего изобретения, указанный катализатор крекинга содержит, по меньшей мере, одно молекулярное сито, выбранное из силикалитов семейства MFI, необязательно с кремнеземным связующим.

Примеры подходящих катализаторов были раскрыты в опубликованной международной патентной заявке WO2004/048299.

Примерами кристаллического силиката семейства MFI являются ZSM-5 и силикалит. Примером кристаллического силиката семейства MEL является ZSM-11, который известен в данной области техники. Другими подходящими неограничивающими примерами являются боралит D и силикалит-2 или любые их смеси.

Предпочтительные кристаллические силикаты имеют поры или каналы, определяемые десятью кислородными кольцами, и высокое атомное соотношение Si/Al. Катализатор, имеющий высокое атомное соотношение Si/Al, может быть изготовлен путем удаления алюминия из коммерчески доступного катализатора. Коммерчески доступные катализаторы могут быть модифицированы пропариванием для удаления, по меньшей мере, части алюминия, находящегося внутри каркаса, с последующим этапом выщелачивания для удаления внешнего алюминия.

Катализатор крекинга может быть приготовлен со связующим, в предпочтительном варианте осуществления настоящего изобретения, неорганическим связующим, и ему может быть придана желаемая форма, например, экструдированные гранулы. Связующее представляет собой неорганический материал, выбранный из глин, кремнезема, оксидов металлов. В предпочтительном варианте осуществления настоящего изобретения, содержание связующего находится в диапазоне от 5 до 50 масс.%, более типично от 15 до 35 масс.%, в зависимости от массы катализатора крекинга. В более предпочтительном варианте осуществления настоящего изобретения, связующее представляет собой кремнеземное связующее.

Катализатор крекинга может быть подвергнут этапу пропаривания перед этапом (d).

Реакция крекинга олефинов известна per se. Она была описана в патентах EP1035915, EP1036133, EP1036134, EP1036135, EP1036136, EP1036137,EP1036138, EP1036139, EP1190015, EP1194500, EP1194502 и EP1363983. Содержание которых включено в настоящее описание.

Способ по настоящему изобретению

Когда катализаторы готовы, первую каталитическую композицию заливают в первую реакционную зону, а вторую каталитическую композицию заливают во вторую реакционную зону, причем первая реакционная зона находится выше второй реакционной зоны. Две реакционные зоны могут представлять собой два отдельных реактора, соединенных с возможностью переноса текучей среды, или две отдельные части одного единого реактора. Указанные отдельные реакторы или указанный единый реактор могут представлять собой неподвижный слой, псевдоожиженный слой или другой подходящий реактор. В предпочтительном варианте осуществления настоящего изобретения, это может быть трубчатый реактор с неподвижным слоем. В этом случае диаметр внутренней трубки может составлять 11 мм.

В предпочтительном варианте осуществления настоящего изобретения, катализатор предварительно активируют перед этапом контакта с сырьем. Предварительная активация фактически представляет собой этап прокаливания и выполняется при высокой температуре, в предпочтительном варианте осуществления настоящего изобретения, от 500°C до 550°C. Молекулярное сито в предпочтительном варианте осуществления настоящего изобретения прокаливают в течение, по меньшей мере, 5 часов, в предпочтительном варианте осуществления настоящего изобретения, в течение, по меньшей мере, 6 часов. Молекулярное сито прокаливают перед этапом контактирования в атмосфере азота. Этап прокаливания обеспечивает молекулярному ситу кристаллическую структуру.

Способ включает этап предложения потока исходных материалов для контакта с катализатором, поток исходных материалов содержит, по меньшей мере, один галоидметил; необязательно, разбавленный, по меньшей мере, одним разбавителем. Указанный разбавитель может представлять собой, по меньшей мере, одно из следующего: газообразный азот, H2, гидрогалоид, CO2, водяной пар, моноциклическое ароматическое соединение (например, бензол, толуол и/или ксилол), непревращенный CH4, CO, C2H6, C3H8, C4H10.

Температура ниже 400°C, в предпочтительном варианте осуществления настоящего изобретения, ниже 390°C, в более предпочтительном варианте осуществления настоящего изобретения, ниже 380°C, важна для ограничения термического разложения, по меньшей мере, одного галоидметила, особенно бромистого метила. Это менее важно для метилхлорида (зачастую используемого в предшествующем уровне техники), который является более термически стабильным.

В то же время бромистый метил гораздо более реакционноспособен, и его превращение при более низкой температуре реакции на материалах по настоящему изобретению происходит по существу по механизму, отличному от механизма углеводородного пула, и приводит к образованию нециклических олефинов C3-C6 с ограниченным количеством этилена и кокса. Характеристики катализатора стабильны и позволяют внедрять катализаторы в более дешевую реакторную технологию. По этим причинам предпочтительно, чтобы условия реакции включали температуру реакции в диапазоне от 220°C до 390°C; более предпочтительно в диапазоне от 280°C до 380°C. В целом, более высокие температуры благоприятствуют превращению.

В предпочтительном варианте осуществления настоящего изобретения, поток исходных материалов содержит менее 500 мг/кг воды и соединений-предшественников воды, таких как спирты, альдегиды и/или карбоновые кислоты.

Молярное соотношение разбавитель/галоидметил находится в диапазоне от 2 до 20, в предпочтительном варианте осуществления настоящего изобретения, от 3 до 10. Сильно разбавленный поток исходных материалов способствует высокому уровню превращения, в то время как слабо разбавленный поток исходных материалов способствует селективности по отношению к образованию олефинов C3-C6.

В предпочтительном варианте осуществления настоящего изобретения, галоид указанного, по меньшей мере, одного галоидметила представляет собой F, Cl, Br или I, в предпочтительном варианте осуществления настоящего изобретения, Br.

Галоидметил, содержащийся в потоке исходных материалов, может необязательно содержать 1, 2, 3 или 4 галоида. Преимущественно галоидметил, содержащийся в потоке исходных материалов, содержит 1 галоид и представляет собой моногалоидметил. В этом случае предпочтительно, чтобы галоид представлял собой бромид.

По меньшей мере, один галоидметил необязательно содержит до 10 масс.% дигалоидметила.

В предпочтительном варианте осуществления настоящего изобретения, масса сырья, поступающего на единицу массы катализатора в час (среднечасовая скорость подачи сырья, WHSV), составляет от 0,1 ч-1 до 100 ч-1, в предпочтительном варианте осуществления настоящего изобретения, составляет от 1,0 ч-1 до 15 ч-1. В более предпочтительном варианте осуществления настоящего изобретения, WHSV составляет от 1,5 ч-1 до 10 ч-1. В еще более предпочтительном варианте осуществления настоящего изобретения, WHSV составляет от 2,0 ч-1 до 6,0 ч-1. Это означает, что катализатор по настоящему изобретению способен превращать массу сырья, которая превышает количество катализатора, присутствующего в реакторе.

В предпочтительном варианте осуществления настоящего изобретения, условия реакции этапа (c) включают давление в диапазоне от 0,1 МПа до 2 МПа, в предпочтительном варианте осуществления настоящего изобретения, в диапазоне от 0,2 до 1 МПа.

Получается первый поток продукта. Первый поток продукта представляет собой элюат, содержащий олефины C3-C6, гидрогалоид, непрореагировавший, по меньшей мере, один галоидметил, алкан и высшие углеводороды, и, необязательно, указанный разбавитель. Селективность по отношению к олефину C3-C6 составляет, по меньшей мере, 70%, в предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, 75%.

В предпочтительном варианте осуществления настоящего изобретения, гидрогалоиды удаляют из указанного первого потока продукта перед этапом крекинга, в предпочтительном варианте осуществления настоящего изобретения, с помощью методов очистки газа путем направления указанного первого потока продукта через мокрый скруббер (например, водяной скруббер или устройство для удаления воды) через сосуд для экстрактивной дистилляции уксусной кислоты или с помощью окислительной установки, которая содержит, в предпочтительном варианте осуществления настоящего изобретения, слой реактора с оксидом металла. В другом предпочтительном варианте осуществления настоящего изобретения, непрореагировавший, по меньшей мере, один галоидметил извлекают перед этапом крекинга, в предпочтительном варианте осуществления настоящего изобретения, путем дистилляции первого потока продукта. Непрореагировавший, по меньшей мере, один галоидметил может быть, в предпочтительном варианте осуществления настоящего изобретения, повторно закачен в поток исходных материалов этапа (а). В еще одном предпочтительном варианте осуществления настоящего изобретения, ароматические соединения удаляют из указанного первого потока продукта перед этапом крекинга, в предпочтительном варианте осуществления настоящего изобретения, путем дистилляции первого потока продукта. Эти этапы очистки способствуют этапу крекинга, поскольку удаляются потенциальные примеси (гидрогалоид, непрореагировавший галоидметил и/или ароматические соединения), которые могут препятствовать хорошему функционированию этапа крекинга.

В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, часть углеводородов C2 отделяется от первого потока продукта или от второго потока продукта и может быть повторно закачена в указанный поток исходных материалов на этапе (а).

В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, часть углеводородов C4 может быть отделена от первого потока продукта или от второго потока продукта и может быть повторно закачена в указанный поток исходных материалов на этапе (а).

Затем первый поток продукта контактирует со второй каталитической композицией при вторых условиях реакции.

В предпочтительном варианте осуществления настоящего изобретения, во втором сосуде или во втором реакторе масса сырья, содержащая поток, приходящийся на единицу массы катализатора в час (среднечасовая скорость подачи сырья, WHSV), составляет от 0,1 ч-1 до 100 ч-1, в предпочтительном варианте осуществления настоящего изобретения, от 1,0 ч-1 до 15 ч-1. В более предпочтительном варианте осуществления настоящего изобретения, WHSV составляет от 1,5 ч-1 до 10 ч-1. В еще более предпочтительном варианте осуществления настоящего изобретения, чтобы WHSV превышала 1 ч-1, но была ниже или равна 100 ч-1. Это означает, что второй катализатор по настоящему изобретению способен превращать массу сырья, которая превышает количество второго катализатора, присутствующего во втором реакторе.

В предпочтительном варианте осуществления настоящего изобретения, вторые условия реакции на этапе (d) включают температуру реакции в диапазоне от 500°C до 600°C; в предпочтительном варианте осуществления настоящего изобретения, в диапазоне от 510°C до 590°C; в более предпочтительном варианте осуществления настоящего изобретения, в диапазоне от 520°C до 580°C.

В предпочтительном варианте осуществления настоящего изобретения, вторые условия реакции на этапе (d) включают давление в диапазоне от 10 кПа до 500 кПа, в предпочтительном варианте осуществления настоящего изобретения, в диапазоне от 20 кПа до 300 кПа.

Получается второй поток продукта. Второй поток продукта представляет собой элюат, содержащий в основном этилен и пропилен. Также может быть получен, по меньшей мере, один побочный продукт, такой как метан, этан, пропан, олефины C4+, линейные углеводороды C5+ и BTX).

В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, часть указанного второго потока продукта может быть возвращена обратно в реактор крекинга на этапе (d).

В одном варианте осуществления настоящего изобретения, за этапом (d) приведения в контакт первого потока продукта со второй каталитической композицией следует этап (e) выполнения отделения этилена и пропилена от второго потока продукта. Этап (e) может быть, в предпочтительном варианте осуществления настоящего изобретения, выполнен путем выполнения, по меньшей мере, одного сжатия и/или, по меньшей мере, одной дистилляции указанного второго потока продукта.

В предпочтительном варианте осуществления настоящего изобретения, ароматические соединения удаляются из указанного второго потока продукта перед рециркуляцией.

На Фигурах 2, 3 и 4 показаны некоторые из возможных реализаций способа по настоящему изобретению:

Поток исходных материалов 1, содержащий бромистый метил в виде галоидметила и бромистый водород в качестве разбавителя, вводят в первую реакционную зону 3. Первая каталитическая композиция в первой реакционной зоне 3 превращает указанный поток исходных материалов 1 в первый поток продукта 5, содержащий углеводороды C2-C9 (с селективностью, по меньшей мере, 70% в ациклические олефины C3-C6), а также метан. Первый поток продукта 5 также содержит бромистый водород и непрореагировавший бромистый метил.

Как показано на Фигуре 2, первый поток продукта 5 может быть полностью направлен через вторую реакционную зону 7, чтобы получить второй поток продукта 9, который затем обрабатывается в разделительном блоке 11, например, в блоке сжатия или экстрактивной дистилляции. Эта обработка в разделительном блоке 11 дает поток 13, содержащий, по существу, этилен и пропилен, и поток C4+ 15, который может быть дополнительно пропущен через дополнительный разделительный блок 17, в предпочтительном варианте осуществления настоящего изобретения, через ректификационную колонну. Из указанного дополнительного разделительного блока 17 извлекается фракция 21 с высокой температурой кипения, в предпочтительном варианте осуществления настоящего изобретения, содержащая соединения C8+, и ее можно использовать в качестве топлива. Фракция 19 с низкой температурой кипения, содержащая соединения C4-C7, также извлекается и рециркулируется во вторую реакционную зону 7.

В альтернативном варианте осуществления настоящего изобретения, как показано на Фигуре 3, первый поток продукта 5 направляется в разделительный блок 11, чтобы получить поток C4+ 15, который затем направляется во вторую реакционную зону 7. Второй поток продукта 9 затем обрабатывается через дополнительный разделительный блок 17, который позволяет извлекать фракцию 19 с низкой температурой кипения, содержащую, по существу, этилен и пропилен, но также и соединения C4-C7. Фракция 19 с низкой температурой кипения перенаправляется через разделительный блок 11, который обеспечивает разделение потока 13, содержащего, по существу, этилен и пропилен. В этой реализации соединения C4-C7 фракции 19 с низкой температурой кипения также могут быть рециркулированы.

В альтернативном варианте осуществления настоящего изобретения, и как показано на Фигуре 4, первый поток продукта 5 направляется в разделительный блок 11, чтобы получить поток C4+ 15, который затем направляется через дополнительный разделительный блок 17, в предпочтительном варианте осуществления настоящего изобретения, через ректификационную колонну. Это позволяет удалить фракцию 21 с высокой температурой кипения, в предпочтительном варианте осуществления настоящего изобретения, содержащую соединения C8+, которая может быть использована в качестве топлива, и позволяет фракции 19 с низкой температурой кипения, содержащей, по существу, соединения C4-C7, пройти через вторую реакционную зону 7, чтобы подвергнуться этапу крекинга. Второй поток продукта 9, образующийся из указанной второй реакционной зоны 7, который содержит, по существу, этилен и пропилен, но также и соединения C4+, затем перенаправляется в разделительный блок 11, который позволяет отделить поток 13, содержащий, по существу, этилен и пропилен. При такой конфигурации соединения C4+, таким образом, отделяются от второго потока продукта 9 и могут быть рециркулированы.

Методы испытаний и определения

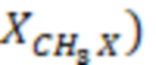

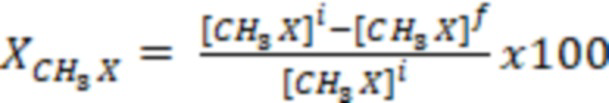

Превращение моногалоидметила ( определяется по формуле (1):

определяется по формуле (1):

(1)

(1)

где  и

и  представляют собой молярную концентрацию моногалоидметилCH3X в (исходном) сырье и в (конечном) элюате (или потоке продукта), соответственно.

представляют собой молярную концентрацию моногалоидметилCH3X в (исходном) сырье и в (конечном) элюате (или потоке продукта), соответственно.

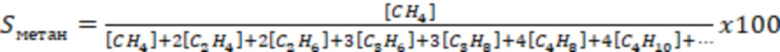

Селективность по отношению к метану (C1) определяется по формуле (2):

(2)

(2)

где числитель представляет собой скорректированную на углерод молярную концентрацию метана, а знаменатель представляет собой сумму всех скорректированных на углерод молярных концентраций всех углеводородов в элюате.

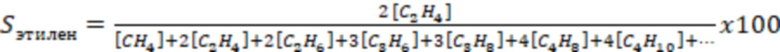

Селективность по отношению к этилену (C2=) определяется по формуле (3):

(3)

(3)

где числитель представляет собой скорректированную на углерод молярную концентрацию этилена, а знаменатель представляет собой сумму всех скорректированных на углерод молярных концентраций всех углеводородов в элюате.

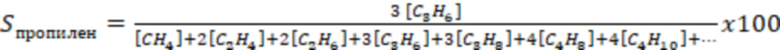

Селективность по отношению к пропилену (C3=) определяется по формуле (4):

(4)

(4)

где числитель представляет собой скорректированную на углерод молярную концентрацию пропилена, а знаменатель представляет собой сумму всех скорректированных на углерод молярных концентраций всех углеводородов в элюате.

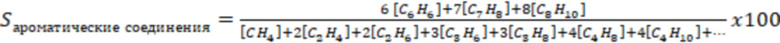

Аналогичные уравнения (не показаны) используются для определения селективности по отношению к бутилену, пентену, гексену и гептану, а также по отношению к соответствующим алканам.