Изобретение относится к области порошковой металлургии, в частности к способам получения пористых металлов. Изобретение может быть использовано в каталитической химии для синтеза углеродных наноструктур, в том числе углеродных нанотрубок, в качестве катализаторов для получения промежуточных соединений и конечных продуктов органического синтеза с высокой добавленной стоимостью.

Целью изобретения является повышение активности пористого металлического катализатора при одновременном упрощении процесса его получения.

Известен способ получения металлополимерного покрытия (RU 2332524 С1, С23С 24/04, C09D 5/10, C09D 177/00, C09D 123/06, C09D 167/02, 08.27.2008), включающий смешение порошкообразных полимерных частиц и порошкообразных частиц металлсодержащего прекурсора, осаждение порошкообразной смеси на поверхность детали, нагревание и оплавление полимерных частиц, термолиз прекурсора и монолитизацию покрытия. Порошкообразные полимерные частицы выбирают из группы, включающей полиамид, полиэтилентерефталат, полиэтилен высокого давления. Порошкообразные частицы металлсодержащего прекурсора представляют собой формиат или оксалат меди, никеля, цинка, или карбонил железа. Нагрев, оплавление полимерных частиц и термолиз прекурсора осуществляют одновременно в тепловом газовом потоке с плотностью 3⋅106-9-106 Вт/м2 в течение 10-4-10-3 с. Осаждение смеси и монолитизацию покрытия производят на деталь, нагретую до температуры Т=Тп+5÷40°С, где Тп - температура плавления полимера, при давлении газового потока 3-5 атм.

Однако технический результат этого способа, а именно получение покрытия, а не объемного пористого изделия, при этом пористость этого покрытия нежелательна, противоположен заявляемому способу.

Известен способ получения пористого металла (KZ 30111 А4, С22С 1/08, H01G 9/04, 15.07.2015) включает получение расплава с определенной концентрацией двух металлов, кристаллизацию и испарение одного из металлов, в котором в качестве металлов используют тантал и кадмий, получение расплава ведут наночастицами металлов докритического размера, превышение которого приводит к кристаллизации расплава.

Известен способ получения спеченных пористых металлов (SU1 840 464 A1, B22F 3/10, 03.10.2007), включающий приготовление суспензии металлического или окисного порошка в растворе органического связующего вещества, нанесение суспензии на подложку пористого полимерного материала, сушку, заготовки, удаление подложки и связующего и последующее спекание.

Наиболее близким к предлагаемому техническому решению является способ изготовления металлической пены, который позволяет свободно контролировать такие характеристики, как размер пор и пористость металлической пены, приготавливать металлическую пену в форме пленок или листов, которые традиционно было трудно производить, особенно в форме тонких пленок или а также листы и приготовьте металлическую пену, имеющую превосходные другие физические свойства, такие как механическая прочность. Согласно одному из примеров настоящей заявки можно эффективно сформировать структуру, в которой такой металлический пенопласт интегрирован в материал металлической основы с хорошей силой сцепления. (ЕР3626371 (А1), также опубликовано, как: ЕР3626371 (А4), ЕР3626371 (B1), CN110612173 (A), JP2020519768 (A) B22F 3/11; B22F 7/00, 2020-03-25).

Техническим результатом предлагаемого способа является повышение пористости и ее равномерности по всему объему слоистого материала.

Технический результат достигается тем, что способ получения пористого металла, сплава или псевдосплава включает приготовление порошка одной органической соли или смеси порошков двух органических солей, выбранных из группы меди, никеля, железа, кобальта из ряда формиатов, оксалатов, цитратов, ацетатов перечисленных металлов при мольном соотношении в смеси от 0.1:1 до 1:0.1, изготовление таблеток в пресс-форме, помещение их в кварцевую реторту, затем в электрическую печь, продуваемую аргоном, проведение термической обработки таблеток в потоке водорода при их нагреве от 20°С со скоростью 5-40 град/мин до конечной температуры в интервале 400-900°С, при этом нагрев останавливают на 5-15 мин при температурах разложения органических солей, кроме того при приготовлении порошка из одной органической соли к нему добавляют газифицирующую добавку из ряда винилбутиралей, карбонатов или кислых карбонатов аммония, натрия, калия в мольном соотношении от 0.1:1 до 1:0.1, а при приготовлении смеси порошков двух органических солей к ней добавляют газифицирующую добавку из ряда винилбутиралей, карбонатов или кислых карбонатов аммония, натрия, калия в мольных отношениях 1:0.1:(0.1-1) до 0.1:1:(0.1-1).

Сущность предлагаемого способа заключается в следующем. Готовят порошок одной органической соли или смеси порошков двух органических солей, выбранных из группы меди, никеля, железа, кобальта из ряда формиатов, оксалатов, цитратов, ацетатов перечисленных металлов в мольном соотношении в смеси 0.1:1 до 1:0.1, изготавливают таблетки в пресс-форме, помещают их в кварцевую реторту, а затем в электрическую печь, где продувают аргоном и проводят термическую обработку таблеток в потоке водорода при их нагреве от 20°С со скоростью 5-40 град/мин до конечной температуры в интервале 400-900°С, нагрев останавливают на 5-15 мин при температурах разложения органических солей. Также при приготовлении порошка из одной органической соли к нему добавляют газифицирующую добавку из ряда винилбутиралей, карбонатов или кислых карбонатов аммония, натрия, калия в мольном соотношении 1:0.1 до 0.1:1, или при приготовлении смеси порошков двух органических солей к ней добавляют газифицирующую добавку из ряда винилбутиралей, карбонатов или кислых карбонатов аммония, натрия, калия в мольных отношениях от 1:0.1:(0.1÷1) до 0.1:1:(0.1÷1) соответственно. Необходимую пористость таблеток обеспечивают варьированием содержания газифицирующей добавки и конечной температуры нагрева. Используют коммерческие "хч" органические соли и газифицирующие добавки.

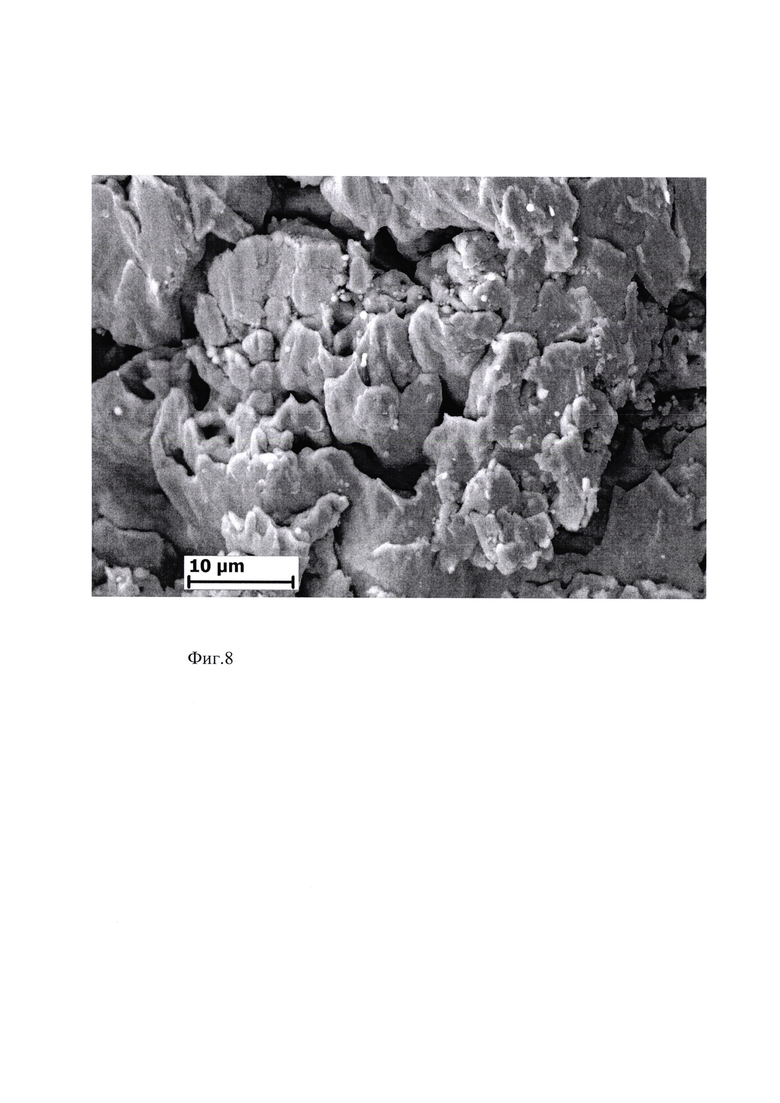

При содержании компонента меньше 0.1 в случае одной соли получается либо таблетка из одной соли металла без газификатора, что не всегда дает необходимую пористость, либо газифицирующая добавка без соли металла, что не дает технологический результат. При содержании компонента меньше 0.1 в случае двух солей получается либо таблетка из одной соли металла без газификатора, что не всегда дает необходимую пористость, либо таблетка из газифицирующей добавки с одной солью металла, что описано отдельно, либо порошок из двух солей металлов без газифицирующей добавки, что не всегда дает необходимую пористость. Таблетка с избытком газифицирующей добавки 1:1:1 не соответствует заявленному техническому результату (на Фиг. 8).

Сущность предлагаемого способа подтверждается следующими примерами.

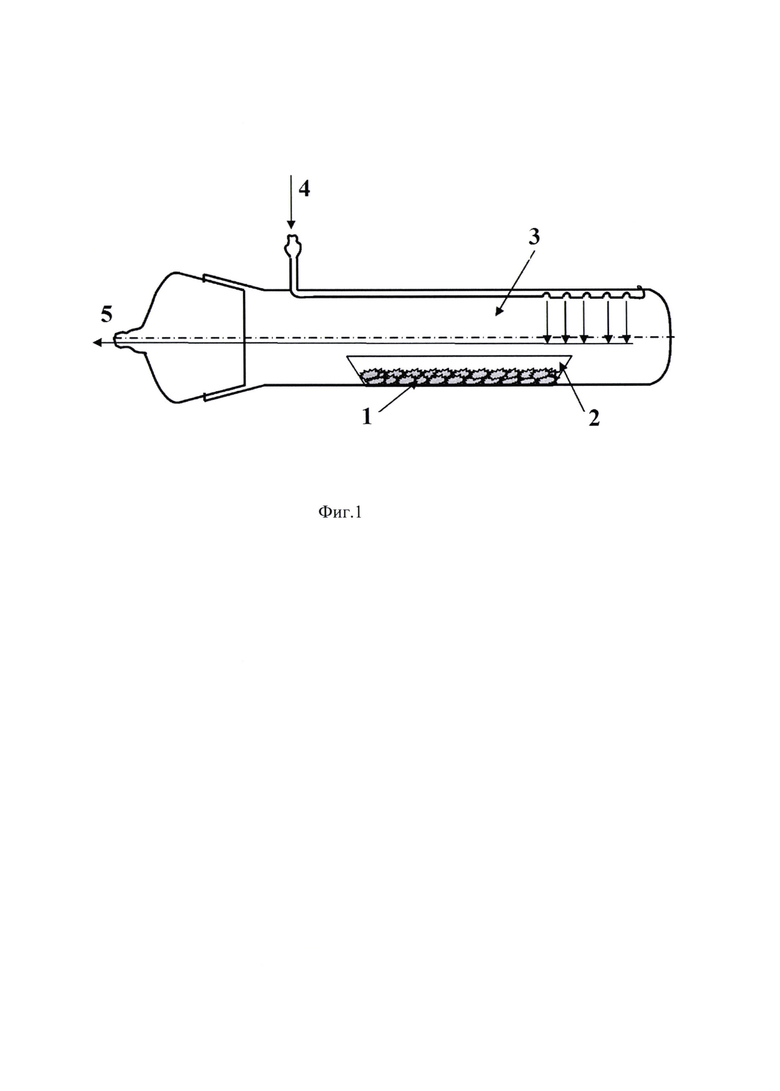

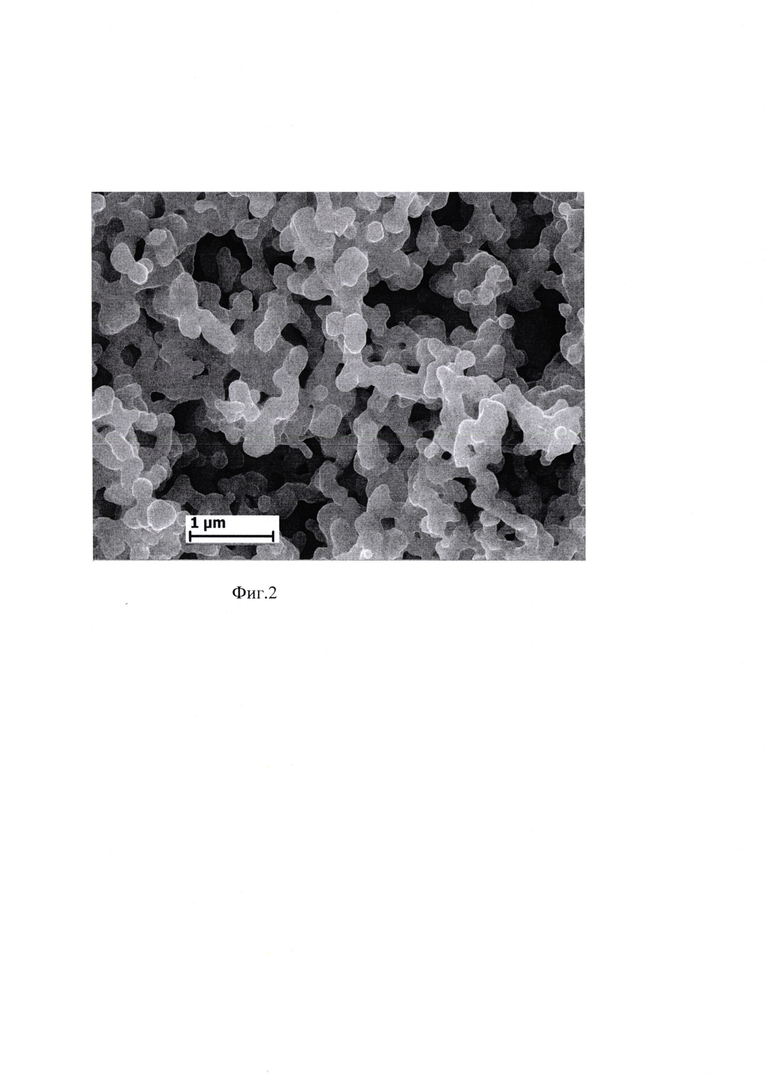

Пример 1. Исходную смесь порошка формиата никеля с газифицирующей добавкой карбоната аммония в мольном соотношении 1:0.2 и количестве 1 г помещают в пресс-форму диаметром 13 мм и прессуют, подбирая давление так, чтобы таблетки не имели трещин и сколов. Полученные таблетки 1 помещают в кварцевую лодочку 2 и затем в газоплотную кварцевую реторту 3 для термической обработки таблеток в потоке газа, 4 - трубка ввода газа, 5 - трубка вывода газа. (Фиг. 1). Реторту помещают в электрическую печь и продувают аргоном через трубки 4 и 5 с расходом 1 л/мин в течение 5 мин. Затем включают нагрев со скоростью 10 град/мин, и продувают водородом через трубки 4 и 5 с расходом 1 л/мин в течение всего процесса термообработки и охлаждения. Нагрев программируют так, чтобы по достижении температуры разложения формиата никеля (210°С) температура печи в течение 10 мин не изменялась. Конечную температуру 600°С поддерживают 30 мин, затем печь выключают, реактор охлаждают до комнатной температуры в потоке аргона и извлекают таблетки. Материал представляет собой переплетение цепочек металлического никеля средним диаметром 300 нм, при этом среднее расстояние между цепочками составляет 500 нм (Фиг. 2). Плотность таблеток определяют по формуле ρ=m/V, где m - масса таблетки, V - объем таблетки. Пористость таблеток П определяют по формуле П=1-ρ/ρт, где ρт=8.91 г/см - плотность никеля. Оценка пористости материала таблетки составляет 85%.

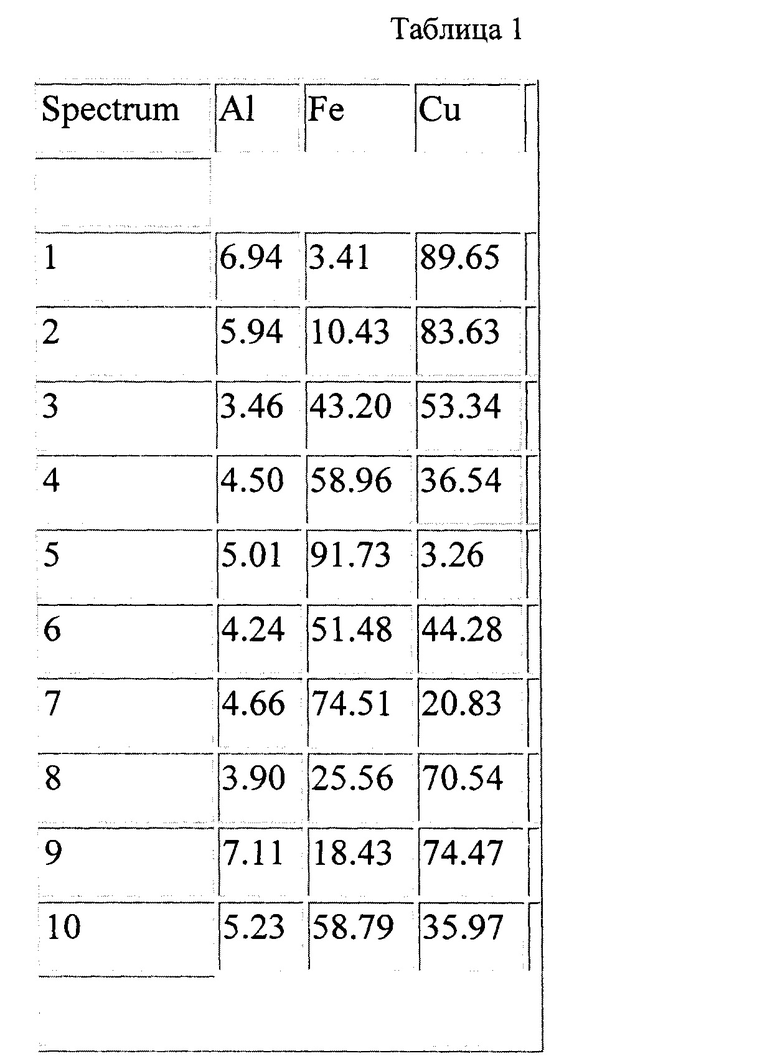

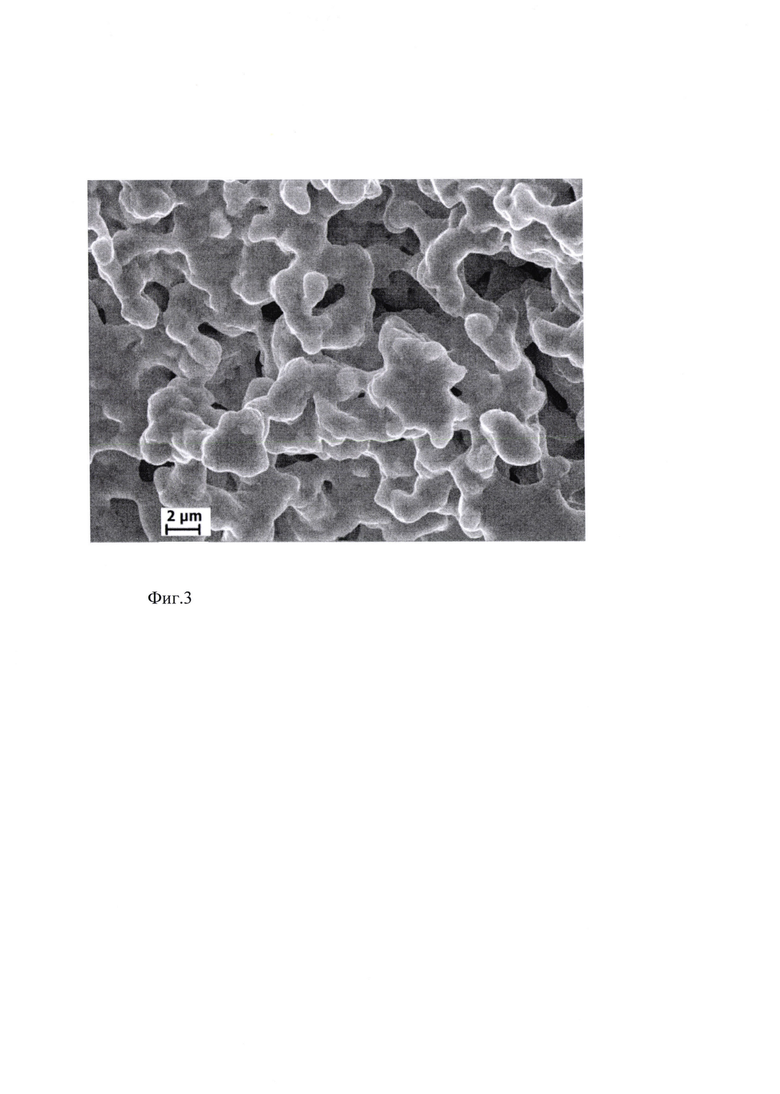

Пример 2. Исходную смесь порошков оксалата железа и формиата меди в мольном соотношении 1:1 и количестве 1 г помещают в пресс-форму диаметром 13 мм и прессуют, подбирая давление так, чтобы таблетки не имели трещин и сколов. Полученные таблетки 1 помещают в кварцевую лодочку 2 и затем в газоплотную кварцевую реторту 3 для термической обработки таблеток в потоке газа, 4 - трубка ввода газа, 5 - трубка вывода газа. (Фиг. 1). Реторту помещают в электрическую печь и продувают аргоном через трубки 4 и 5 с расходом 1 л/мин в течение 5 мин. Затем включают нагрев со скоростью 5 град/мин и продувают водородом через трубки 4 и 5 с расходом 1 л/мин в течение всего процесса термообработки и охлаждения. Нагрев программируют так, чтобы по достижении температуры разложения формиата меди (220°С) и формиата железа (370°С) температура печи в течение 10 мин не изменялась. Конечную температуру 800°С поддерживают 20 мин, затем печь выключают, реактор охлаждают до комнатной температуры в потоке аргона и извлекают таблетки. Из результатов РФА анализа материала таблетки в 10 точках поверхности видно, что количество инертной добавки А1 приблизительно одинаково во всех 10 точках. Однако отношение содержаний Fe и Си в этих точках изменяется в десятки раз (ср. точки 1 и 5). Это означает, что переплетающиеся цепочки металлов (Фиг. 3) состоят из разных металлов, т.е. получен псевдосплав (Табл. 1).

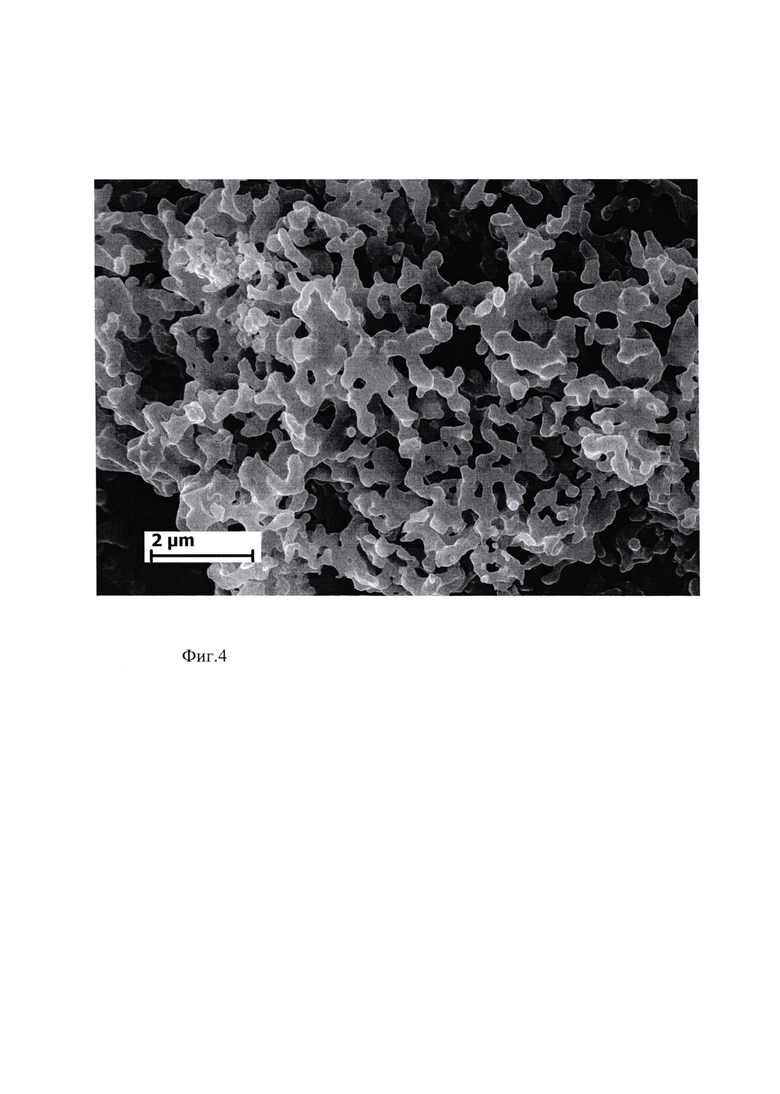

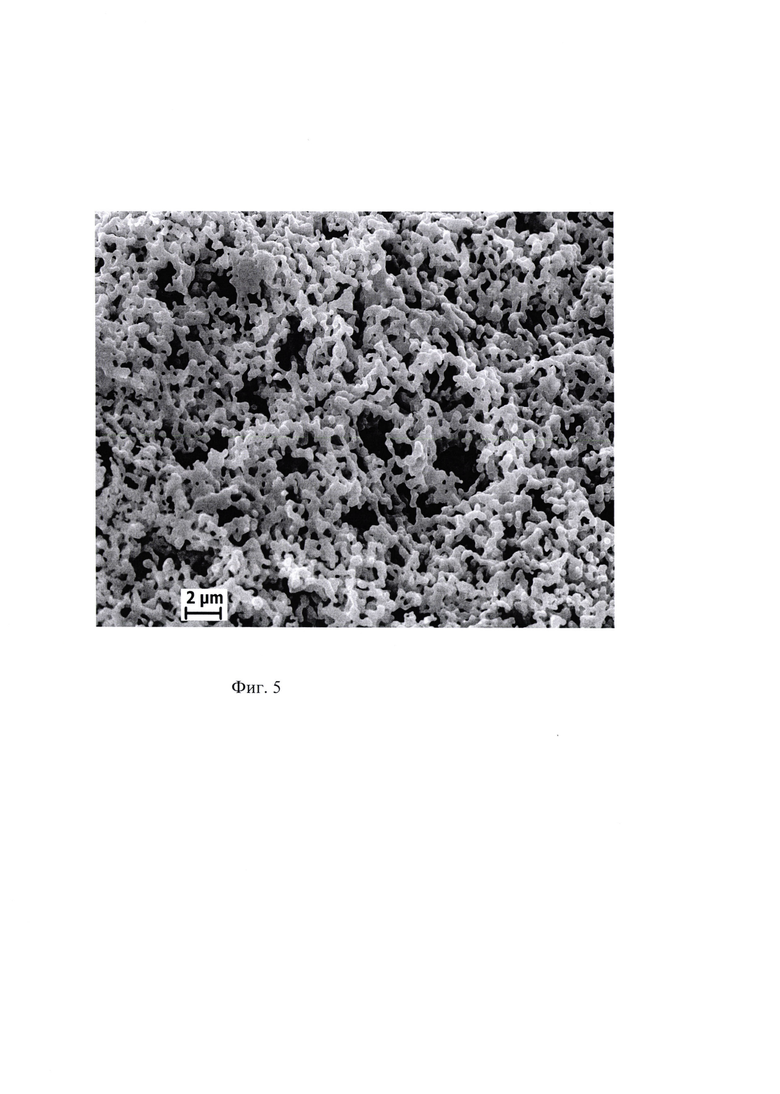

Микрофотографии таблеток из смесей оксалата железа и формиата меди в мольном соотношении 0.1:1 и 1:0.1, а именно на границах интервала изменения составов приведены на Фиг. 4 и Фиг. 5 соответственно. Они практически соответствуют микрофотографиям таблеток из чистых металлов меди и железа соответственно, но с уменьшенной пористостью, так как таблетки получены без газифицирующей добавки.

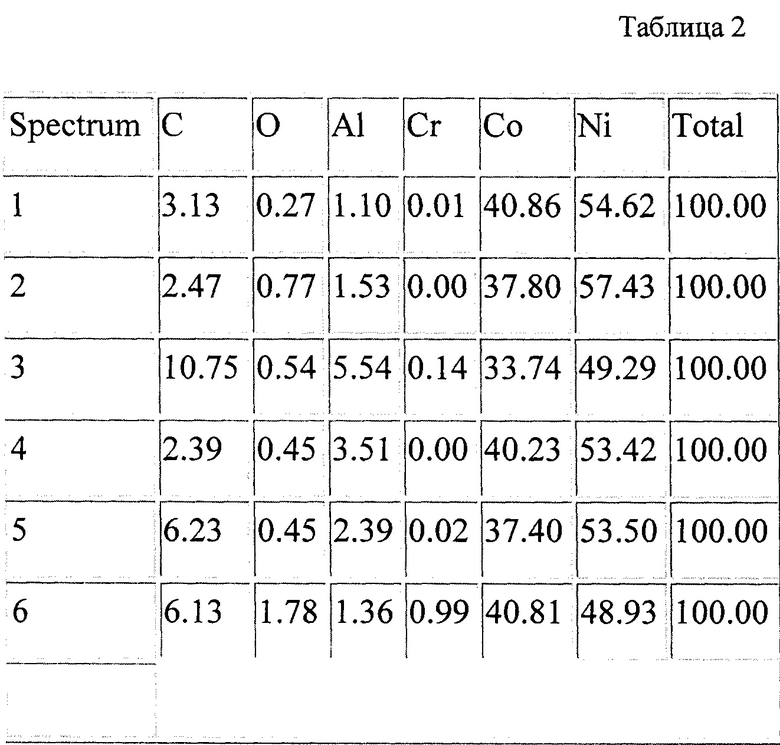

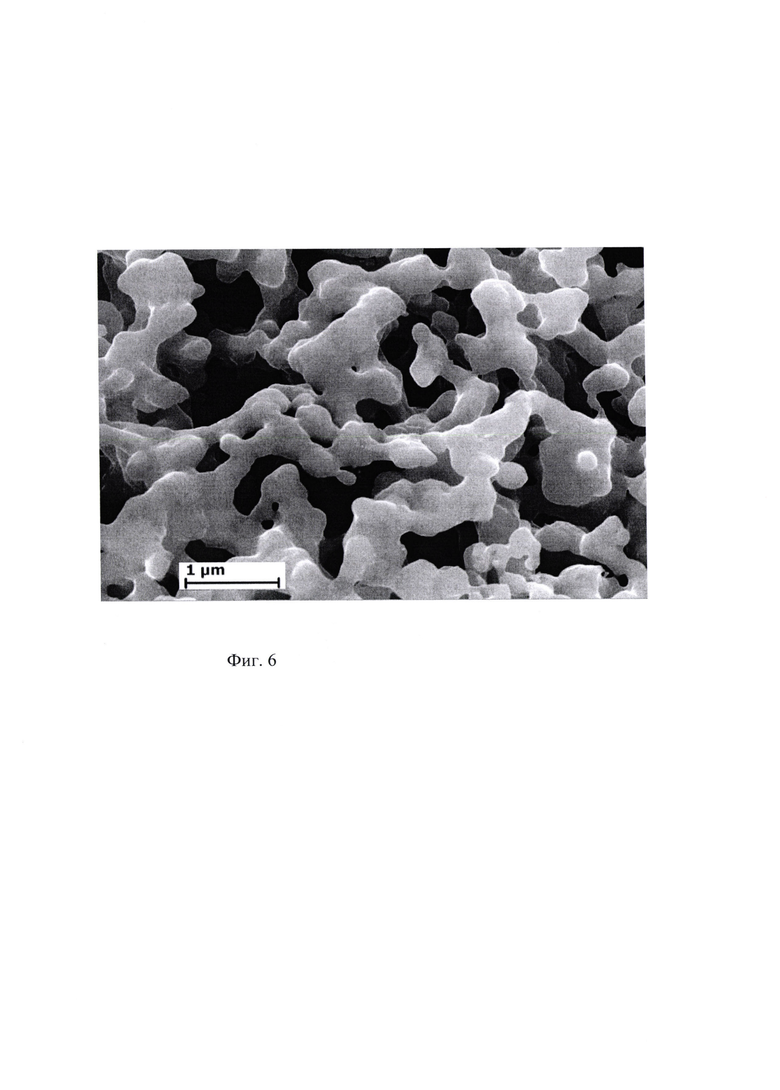

Пример 3. Исходную смесь порошков формиата никеля и формиата меди с газифицирующей добавкой кислого карбоната натрия в мольном соотношении 1:1:0.5 и количестве 1 г помещают в пресс-форму диаметром 13 мм и прессуют, подбирая давление так, чтобы таблетки не имели трещин и сколов. Полученные таблетки 1 помещают в кварцевую лодочку 2 и затем в газоплотную кварцевую реторту 3 для термической обработки таблеток в потоке газа, 4 - трубка ввода газа, 5 - трубка вывода газа. (Фиг. 1). Реторту помещают в электрическую печь и продувают аргоном через трубки 4 и 5 с расходом 1 л/мин в течение 5 мин. Затем включают нагрев со скоростью 40 град/мин и продувают водородом через трубки 4 и 5 с расходом 1 л/мин в течение всего процесса термообработки и охлаждения. Нагрев программируют так, чтобы по достижении температуры разложения формиата никеля (210°С) и формиата меди (220°С) температура печи в течение 15 мин не изменялась. Конечную температуру 900°С поддерживают 20 мин, затем печь выключают, реактор охлаждают до комнатной температуры в потоке аргона и извлекают таблетки. Результаты РФА анализа материала таблетки в 6 точках поверхности показывают, что количество инертной добавки Al приблизительно одинаково во всех 6 точках. Отношение содержаний Ni и Со в каждой из этих точках практически не изменяется. Это означает, что переплетающиеся цепочки металлов (Фиг. 6) состоят из сплава Со - Ni. Наличие примесей С и О обусловлено остатками газифицирующей добавки. (Табл. 2).

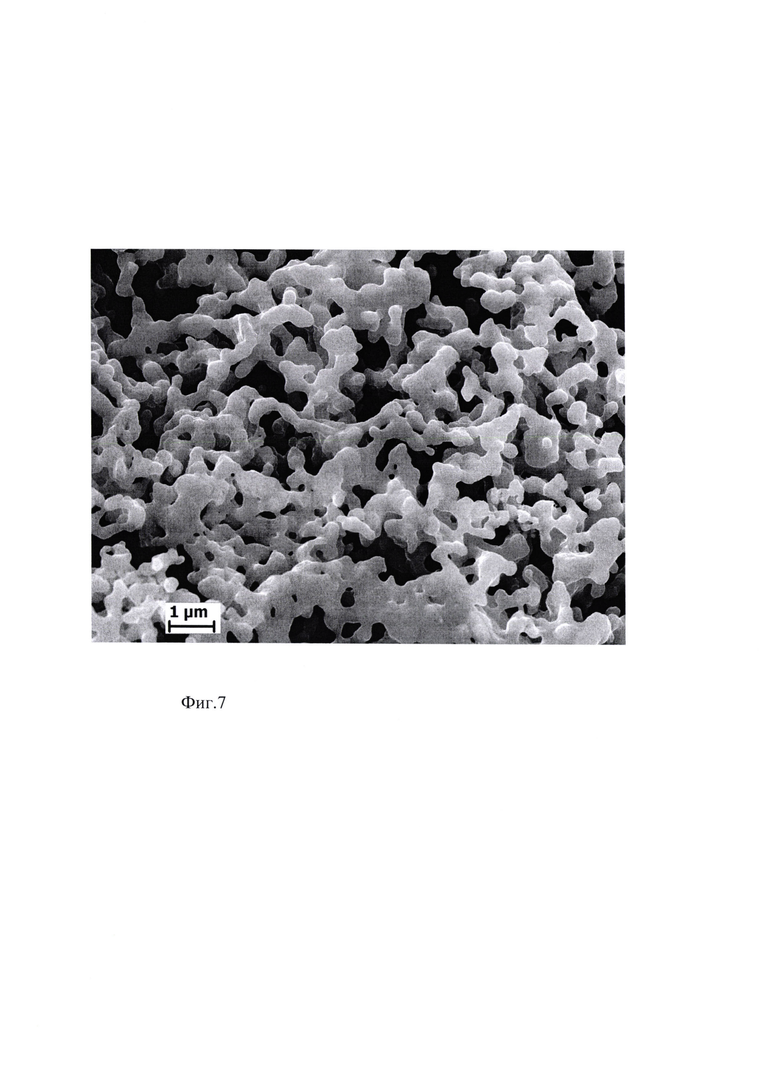

Микрофотографии таблеток из смесей формиата никеля и формиата меди в мольном соотношении 1:1:0.1 и 1:1:1 с газифицирующей добавкой кислого карбоната натрия на границах интервала изменения газифицирующей добавки приведены на Фиг. 7 и Фиг. 8 соответственно. Микрофотография таблетки состава 1:1:0.1 обладает меньшей пористостью, чем таблетка в середине интервала 1:1:0.5 на Фиг. 6. Таблетка с избытком газифицирующей добавки 1:1:1 на Фиг. 8 не соответствует заявленному техническому результату.

В следующих двух примерах приведено использование полученных материалов как катализатора для получения углеродных нанотрубок.

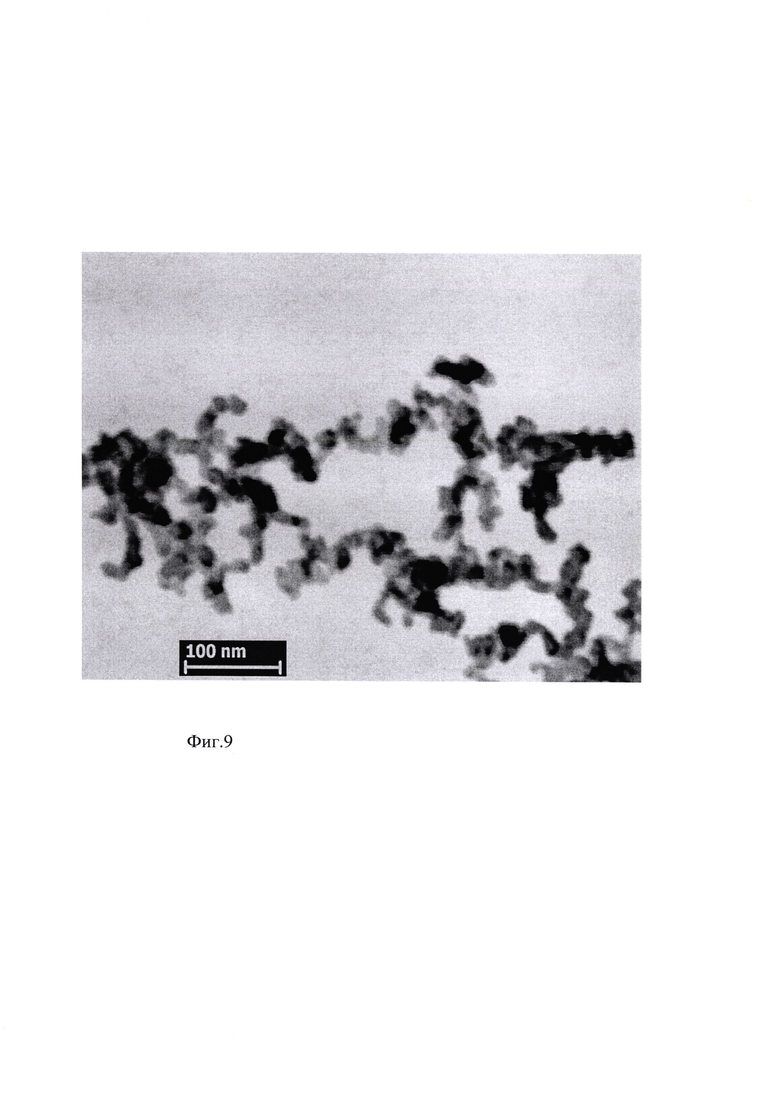

Пример 4. Исходную смесь порошков формиата никеля и формиата кобальта с газифицирующей добавкой кислого карбоната калия в мольном соотношении 1:1:0.4 и количестве 1 г помещают в пресс-форму диаметром 13 мм и прессуют, подбирая давление так, чтобы таблетки не имели трещин и сколов. Полученные таблетки 1 помещают в кварцевую лодочку 2 и затем в газоплотную кварцевую реторту 3 для термической обработки таблеток в потоке газа, 4 - трубка ввода газа, 5 - трубка вывода газа. (Фиг. 1). Реторту помещают в электрическую печь и продувают аргоном через трубки 4 и 5 с расходом 1 л/мин в течение 5 мин. Затем включают нагрев со скоростью 10 град/мин и продувают водородом через трубки 4 и 5 с расходом 1 л/мин в течение всего процесса термообработки и охлаждения. Нагрев программируют так, чтобы по достижении температуры разложения формиата кобальта (170°С) и формиата никеля (210°С) температура печи в течение 10 мин не изменялась. Конечную температуру 400°С поддерживают 30 мин, затем печь выключают, реактор охлаждают до комнатной температуры в потоке аргона и извлекают таблетки. Таблетку Co-Ni помещают в пламя пропан-воздушной горелки на 1 мин. Из микрофотографии поверхности таблетки видно, что на поверхности таблетки образуются двумерные цепочки одностенных углеродных нанотрубок (Фиг. 9).

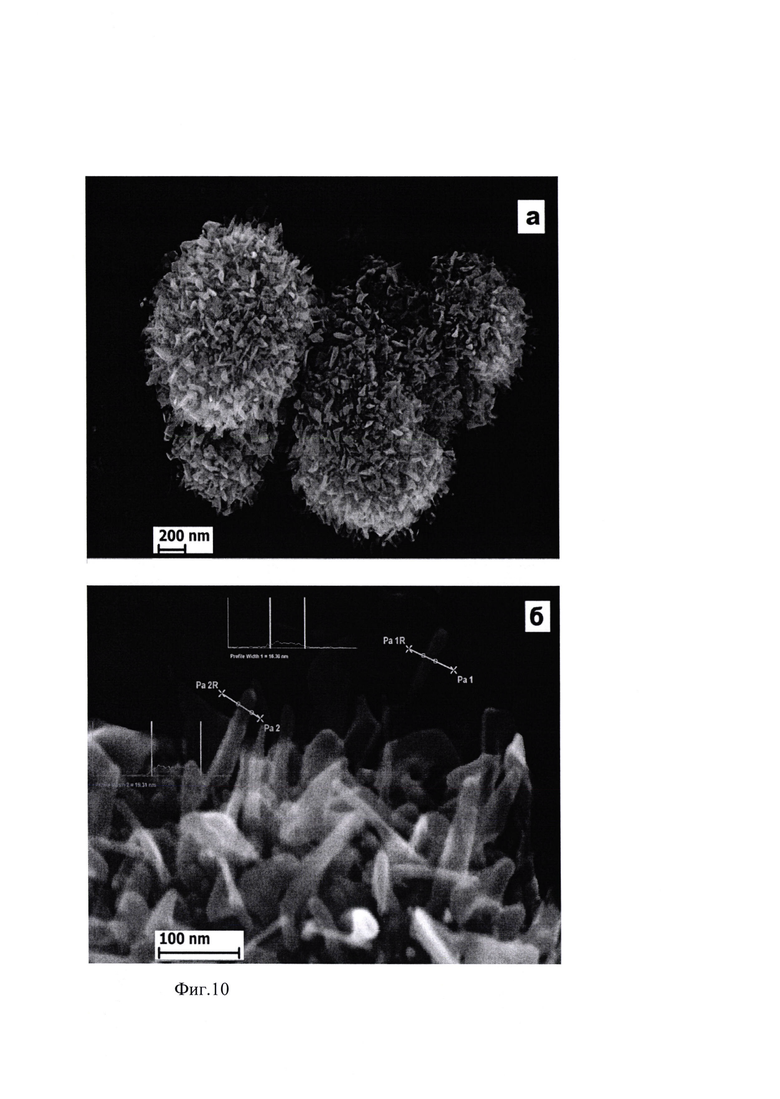

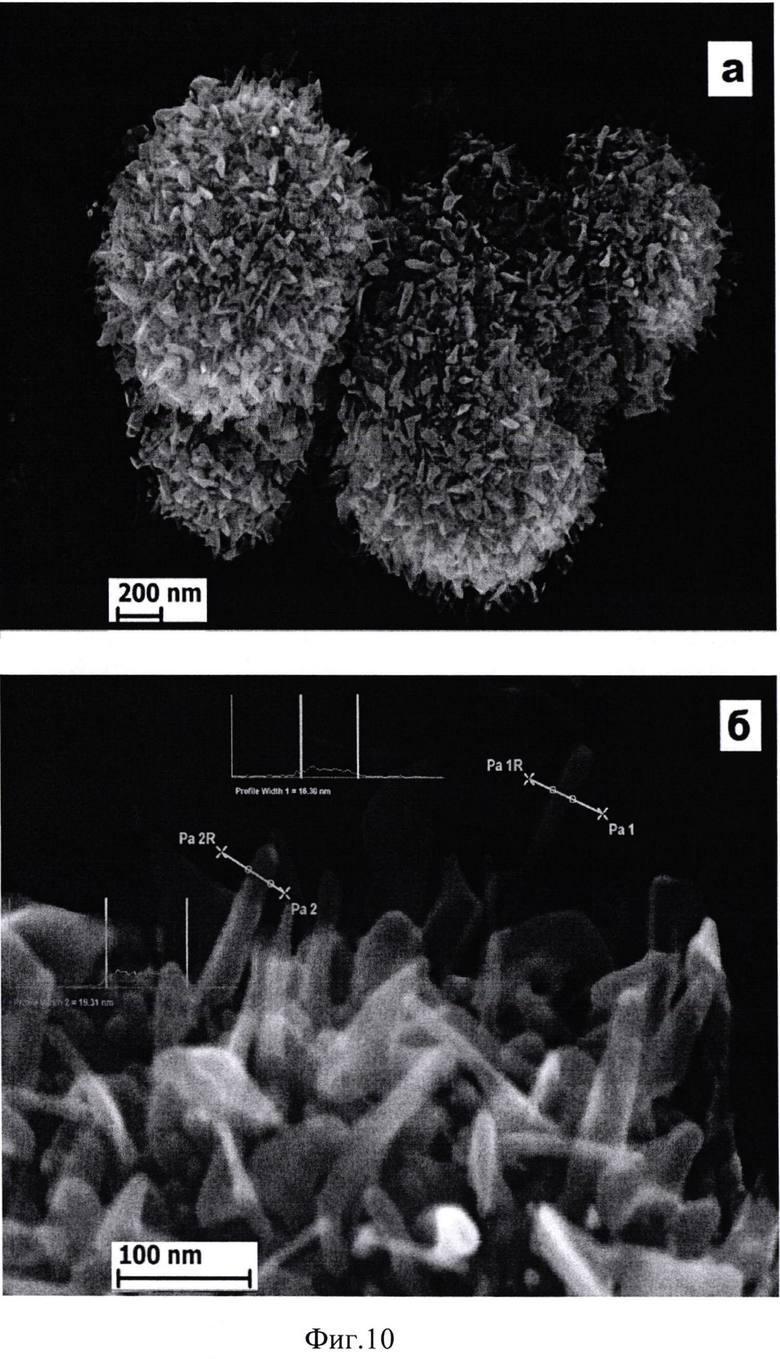

Пример 5. Исходную смесь порошков формиата никеля и формиата меди с газифицирующей добавкой поливинилбутираля в мольном соотношении 1:1:0.5 и количестве 1 г помещают в пресс-форму диаметром 13 мм и прессуют, подбирая давление так, чтобы таблетки не имели трещин и сколов. Полученные таблетки 1 помещают в кварцевую лодочку 2 и затем в газоплотную кварцевую реторту 3 для термической обработки таблеток в потоке газа, 4 - трубка ввода газа, 5 - трубка вывода газа. (Фиг. 1). Реторту помещают в электрическую печь и продувают аргоном через трубки 4 и 5 с расходом 1 л/мин в течение 5 мин. Затем включают нагрев со скоростью 10 град/мин и продувают водородом через трубки 4 и 5 с расходом 1 л/мин в течение всего процесса термообработки и охлаждения. Нагрев программируют так, чтобы по достижении температуры разложения формиата никеля (210°С) и формиата меди (220°С) температура печи в течение 5 мин не изменялась. Конечную температуру 800°С поддерживают 20 мин, затем печь выключают, реактор охлаждают до комнатной температуры в потоке аргона и извлекают таблетки. Таблетку Cu-Ni помещают в плазму индукционного разряда в 3 Торр изобутена С4Н8 на 30 мин. Из микрофотографии поверхности таблетки видно, что на поверхности таблетки образуются пространственные структуры, состоящие из одностенных углеродных нанотрубок (Фиг. 10а), показанные при большем увеличении на Фиг. 10б.

Таким образом, предлагаемая совокупность признаков изобретения позволяет получать в одну технологическую стадию пористые металлы, сплавы и псевдосплавы с размером пор около 500 нм.

Полученные пористые материалы могут быть использованы в каталитической химии для синтеза углеродных наноструктур, в том числе углеродных нанотрубок, в производстве катализаторов для получения промежуточных соединений и конечных продуктов органического синтеза с высокой добавленной стоимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ультратонких листов пористых металлов и сплавов | 2023 |

|

RU2819948C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДНОЙ МАТРИЦЫ | 2015 |

|

RU2625692C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| Способ получения никель-углерод-графенового катализатора гидрирования | 2024 |

|

RU2834744C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР, МОДИФИЦИРОВАННЫХ МЕТАЛЛОМ, ЛИГАТУРА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2593875C2 |

| Способ получения активного электродного материала и активного композитного электродного материала для металл-ионных аккумуляторов, активный электродный материал и активный композитный электродный материал, электродная паста, электрод и металл-ионный аккумулятор на основе электродного материала | 2023 |

|

RU2804050C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2572530C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ | 2006 |

|

RU2417124C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ЖИДКИХ ТОПЛИВ И ФИЛЬТР НА ЕГО ОСНОВЕ | 2001 |

|

RU2195992C1 |

| Способ получения никель-графенового катализатора гидрирования | 2024 |

|

RU2835092C1 |

Изобретение относится к области порошковой металлургии, в частности к способам получения пористых металлов и может быть использовано в каталитической химии для синтеза углеродных наноструктур, в том числе углеродных нанотрубок, а также в производстве катализаторов для получения промежуточных соединений и конечных продуктов органического синтеза с высокой добавленной стоимостью. Способ получения пористого металла, сплава или псевдосплава включает приготовление порошка одной органической соли или смеси порошков двух органических солей, выбранных их группы меди, никеля, железа, кобальта из ряда формиатов, оксалатов, цитратов, ацетатов перечисленных металлов при мольном соотношении в смеси от 0,1:1 до 1:0,1 и изготовление таблеток в пресс-форме. Помещение полученных таблеток в кварцевую реторту, затем в электрическую печь, продуваемую аргоном. Проведение термической обработки таблеток в потоке водорода при их нагреве от 20°С со скоростью 5-40 град/мин до конечной температуры в интервале 400-900°С, при этом нагрев останавливают на 5-15 мин при температурах разложения органических солей. Обеспечивается повышение пористости и ее равномерность по всему объему слоистого материала. 2 з.п. ф-лы, 10 ил. 2 табл., 5 пр.

1. Способ получения пористого металла, сплава или псевдосплава, включающий приготовление порошка одной органической соли или смеси порошков двух органических солей, выбранных из группы меди, никеля, железа, кобальта из ряда формиатов, оксалатов, цитратов, ацетатов перечисленных металлов при мольном соотношении в смеси от 0,1:1 до 1:0,1, изготовление таблеток в пресс-форме, помещение их в кварцевую реторту, затем в электрическую печь, продуваемую аргоном, проведение термической обработки таблеток в потоке водорода при их нагреве от 20°С со скоростью 5-40 град/мин до конечной температуры в интервале 400-900°С, при этом нагрев останавливают на 5-15 мин при температурах разложения органических солей.

2. Способ по п. 1, отличающийся тем, что при приготовлении порошка из одной органической соли к нему добавляют газифицирующую добавку из ряда винилбутиралей, карбонатов или кислых карбонатов аммония, натрия, калия в мольном соотношении от 0,1:1 до 1:0,1.

3. Способ по п. 1, отличающийся тем, что при приготовлении смеси порошков двух органических солей к ней добавляют газифицирующую добавку из ряда винилбутиралей, карбонатов или кислых карбонатов аммония, натрия, калия в мольных отношениях от 1:0,1:(0,1-1) до 0,1:1:(0,1-1).

| EP 3626371 B1, 09.02.2022 | |||

| US 20200147693 A1, 14.05.2020 | |||

| GNEDOVETS A.G | |||

| et.al | |||

| Highly porous, hierarchically structured nickel nanomaterials consolidated by powder metallurgy methods | |||

| Journal of Physics: Conference Series, June 2021, p | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЗЕЛЕНСКИЙ В.А | |||

| и др | |||

| Микро- и наномодифицированные структуры при циклической | |||

Авторы

Даты

2024-03-22—Публикация

2023-03-21—Подача