Изобретение относится к способам получения пористых металлов, в частности к способам изготовления ультратонких листов из никеля и сплава никель-кобальт, применяемых для создания электродов с большой удельной поверхностью, что значительно увеличивает эффективность разрядки, в микроэлектронике для электропроводки, корпусов микросхем, в соединениях и т.д., при создании пористых фильтров, которые используют для фильтрования газов. Изобретение может быть использовано в каталитической химии для синтеза углеродных наноструктур, в том числе углеродных нанотрубок, в качестве катализаторов для получения промежуточных соединений и конечных продуктов органического синтеза с высокой добавленной стоимостью.

Целью изобретения является получение ультратонкого листа пористого металлического катализатора толщиной менее 1000 нм.

Известны способы получения листов металла, которые являются аналогами данного изобретения, гафния (RU 2735842 C1, C22F 1/16, 09.06.2020), электротехнической стали (RU 2562181 C1, C21D 8/12 С22С 38/00, 10.09.2015), предусматривающие горячую и холодную прокатку металлических заготовок.

Известны способы получения листов металла, которые являются прототипом данного изобретения, основанные на обработке металлов давлением, в частности, никеля (RU 2561629 С2, В21В 1/00 C22F 1/10 С22С 19/03, 27.08.2015), гафния (RU 2735842 C1, C22F 1/16, 09.06.2020), электротехнической стали (RU 2562181 C1, C21D 8/12 С22С 38/00, 10.09.2015), предусматривающие горячую и холодную прокатку металлических заготовок.

Эти способы обеспечивают толщину листа не менее 100 мкм. Кроме того, техническим результатом этого способа является получение сплошного листа, а не пористого изделия, при этом пористость этого покрытия нежелательна, что противоположно заявляемому способу.

Эти способы обеспечивают толщину листа не менее 40 мкм. Кроме того, техническим результатом этого способа является получение сплошного листа, а не пористого изделия, при этом пористость этого покрытия нежелательна, что противоположно заявляемому способу.

Наиболее близким к данному изобретению является способ получения листов металлического никеля прокаткой нанопорошков никеля с размером частиц 0.1 - 0.5 мкм между горизонтально расположенными валками с зазором 40 мкм. (М.И.Алымов. Порошковая металлургия нанокристаллических материалов. Институт металлургии и материаловедения им. А.А. Байкова РАН. Москва, Наука, 2007, стр. 103. ISBN 978-5-02-034110- 4). Этот способ обеспечивает толщину листа не менее 40 мкм.

Техническим результатом предлагаемого способа является повышение пористости слоистого материала за счёт уменьшения его толщины до величин менее 1000 нм (1 мкм).

Технический результат достигается тем, что способ получения ультратонких листов пористых металлов и сплавов включает приготовление насыщенного водного раствора формиата никеля и/или кобальта, нанесение полученного раствора на химически очищенные кремниевые пластины, помещение их в кварцевую реторту, затем в электрическую печь, где продувают аргоном и проводят термическую обработку пластин с нанесённым раствором в потоке водорода при их нагреве до конечной температуры в интервале 600-700°С, нагрев останавливают на 20 мин при температуре 100°С и на 5- 15 мин при температуре разложения формиата никеля и/или кобальта, кроме того готовят и используют насыщенные водные растворы формиата никеля и кобальта и их смешение для получения сплава в

мольном отношении 1:1 или термическую обработку проводят при вакуумной откачке кварцевой реторты с кремниевыми пластинами до вакуума 1-1.3 Па, а также готовят и используют насыщенный водный раствор формиата никеля и кобальта и их смешение для получения сплава в мольном отношении 1:1.

Описанную процедуру возможно проводить при вакуумной откачке кварцевой реторты с кремниевыми пластинами до вакуума менее 1.3 Па, при этом нагрев реторты осуществляют от 20°С до конечной температуры в интервале 600-700°С, нагрев останавливают на 20 мин при температуре 100°С для полного удаления воды и на 5-15 мин при температурах разложения органических солей. При достижении конечной температуры откачку прекращают, и реактор продувают водородом не менее 30 мин.

Сущность предлагаемого способа заключается в следующем. Готовят насыщенные водные растворы формиатов никеля и кобальта, смешивают их для получения сплава в требуемых пропорциях, наносят полученный раствор на обработанные изопропиловым спиртом при 90°С и высушенные кремниевые пластины, помещают их в кварцевую реторту, затем в электрическую печь, где продувают аргоном, и проводят термическую обработку пластин с нанесенным раствором в потоке водорода при их нагреве до конечной температуры в интервале 600-700°С, нагрев останавливают на 20 мин при температуре 100°С для полного удаления воды и на 5-15 мин при температурах разложения органических солей. При температуре свыше 700°С материал образует спек, а ниже 600°С будет трескаться без образования сплошной структуры. Время остановки нагрева менее 5 мин. не обеспечивает полное удаление органических остатков. Необходимую пористость таблеток обеспечивают варьированием конечной температуры нагрева. Используются коммерческие "хч" органические соли.

Сущность предлагаемого способа подтверждается следующими примерами.

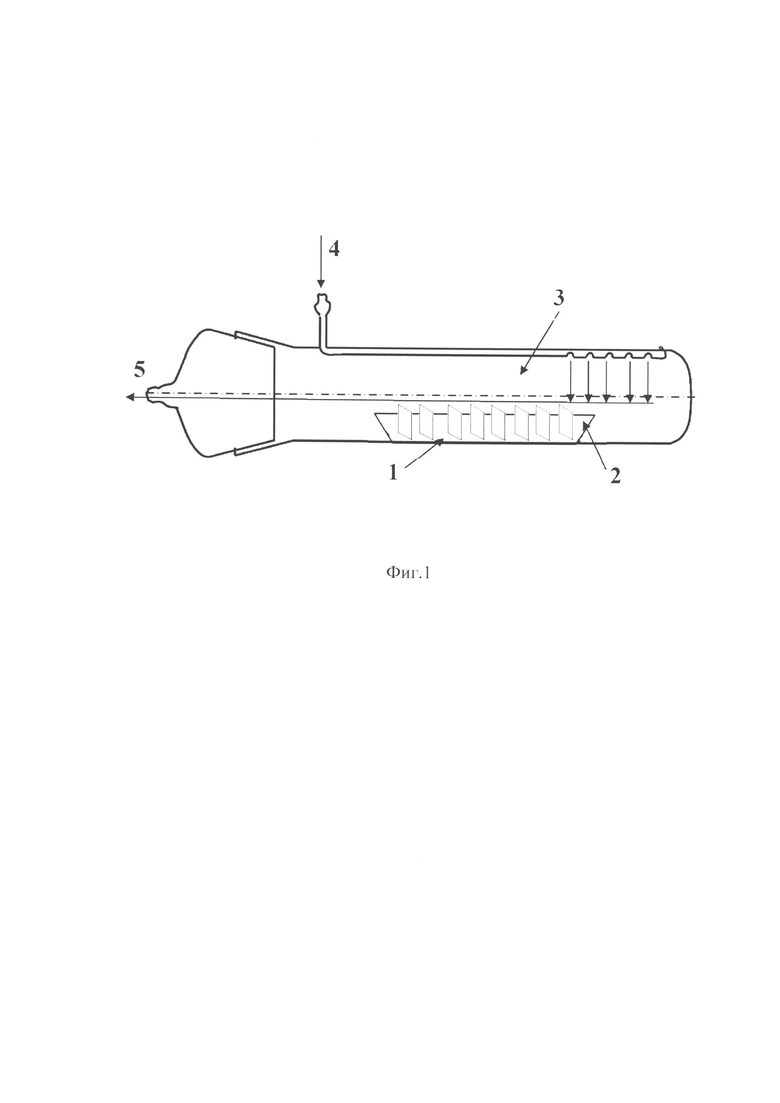

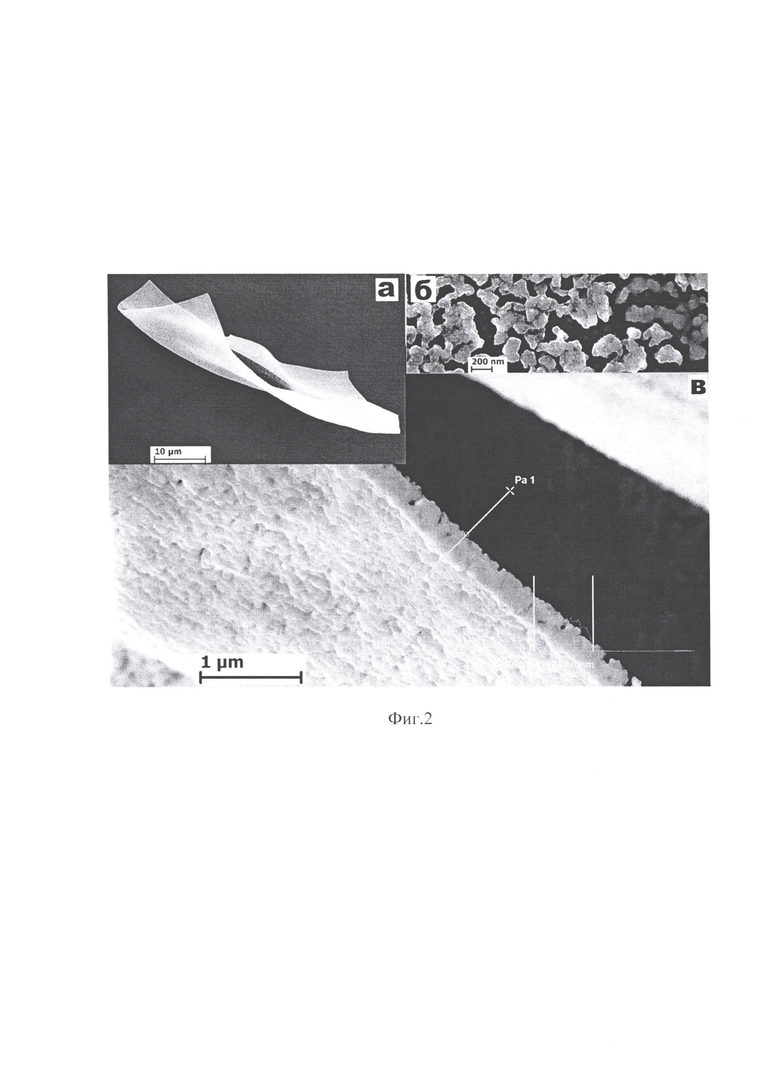

Пример 1. Готовят насыщенный водный раствор формиата никеля в количестве 10 мл, смачивают обработанные изопропиловым спиртом при 90°С и высушенные кремниевые пластины КЭФ-4,5 полученным раствором, помещают их в кварцевую реторту (Фиг. 1). Кремниевые пластины шириной 1 и длиной 3 см получают раскалыванием исходной пластины кремния КЭФ 4,5 (100) по кристаллографическим направлениям согласно базовым срезам. Полученные пластины 1 помещают в кварцевую лодочку 2 и затем в газоплотную кварцевую реторту 3 для термической обработки таблеток в потоке газа, 4 - трубка ввода газа, 5 - трубка вывода газа. Реторту помещают в электрическую печь и продувают аргоном через трубки 4 и 5 с расходом 1 л/мин в течение 5 мин. Затем включают нагрев со скоростью 10 град/мин, и продувают водородом через трубки 4 и 5 с расходом 1 л/мин в течение всего процесса термообработки и охлаждения. Нагрев программируют так, чтобы по достижении температуры кипения воды (100°С) температура печи в течение 20 мин не изменялась; по достижении температуры разложения формиата никеля (209°С) температура печи в течение 5 мин не изменялась. Конечную температуру 600°С поддерживают 30 мин, затем печь выключают, реактор охлаждают до комнатной температуры в потоке аргона и извлекают пластины. Материал представляет собой тонкие листы пористого никеля слоистой структуры толщиной 354 нм, образованные переплетением цепочек частиц металлического никеля средним диаметром 150 нм, при этом среднее расстояние между цепочками составляет 200 нм, что представлено на рисунке для разных увеличений (Фиг. 2). Рентгеновский спектр показывает наличие никеля, сигналы кремния и кислорода относятся к подложке КЭФ -4,5 (Табл. 1).

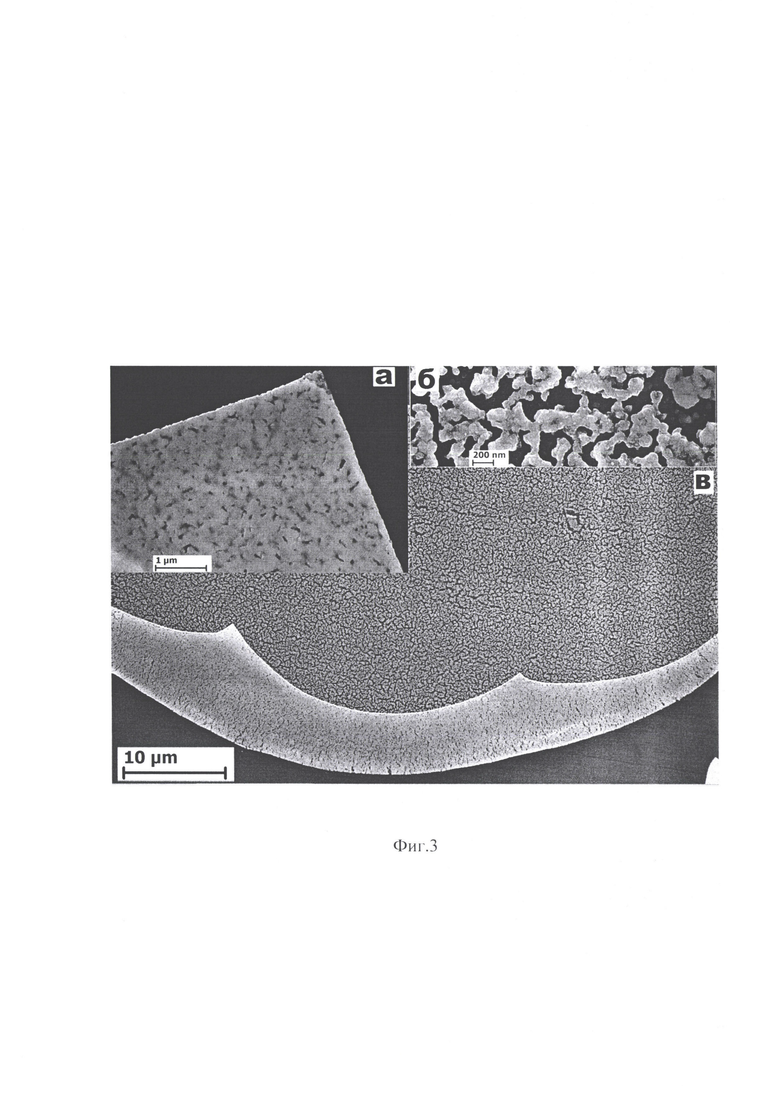

Пример 2. Готовят насыщенный водный раствор формиата никеля в количестве 10 мл, смачивают обработанные изопропиловым спиртом при 90°С и высушенные кремниевые пластины КЭФ-4,5 полученным раствором. Кремниевые пластины шириной 1 и длиной 3 см получают раскалыванием исходной пластины кремния КЭФ 4,5 (100) по кристаллографическим направлениям согласно базовым срезам. Полученные пластины 1 помещают в кварцевую лодочку 2 и затем в газоплотную кварцевую реторту 3 для термической обработки таблеток в потоке газа, 4 - трубка ввода газа, 5 - трубка вывода газа. (Фиг. 1). Реторту помещают в электрическую печь и откачивают до 1.0 Па. Затем включают нагрев со скоростью 10 град/мин и осуществляют откачку до достижения температуры 640°С. Нагрев программируют так, чтобы по достижении температуры кипения воды (100°С) температура печи в течение 20 мин не изменялась; по достижении температуры разложения формиата никеля (209°С) температура печи в течение 10 мин не изменялась. По достижении конечной температуры 640°С насос отключают. Конечную температуру 640°С поддерживают 30 мин, при этом реактор продувают водородом через трубки 4 и 5 со скоростью 0.5 л/мин. Затем печь выключают, реактор охлаждают до комнатной температуры в потоке аргона и извлекают пластины. Материал представляет собой тонкие листы пористого никеля слоистой структуры толщиной 300 нм, образованные переплетением цепочек частиц металлического никеля средним диаметром 150 нм, при этом среднее расстояние между цепочками составляет 200 нм, что представлено на рисунке для разных увеличений (Фиг. 3). Рентгеновский спектр показывает наличие никеля, сигналы кремния и кислорода относятся к подложке КЭФ-4,5 (Табл. 2).

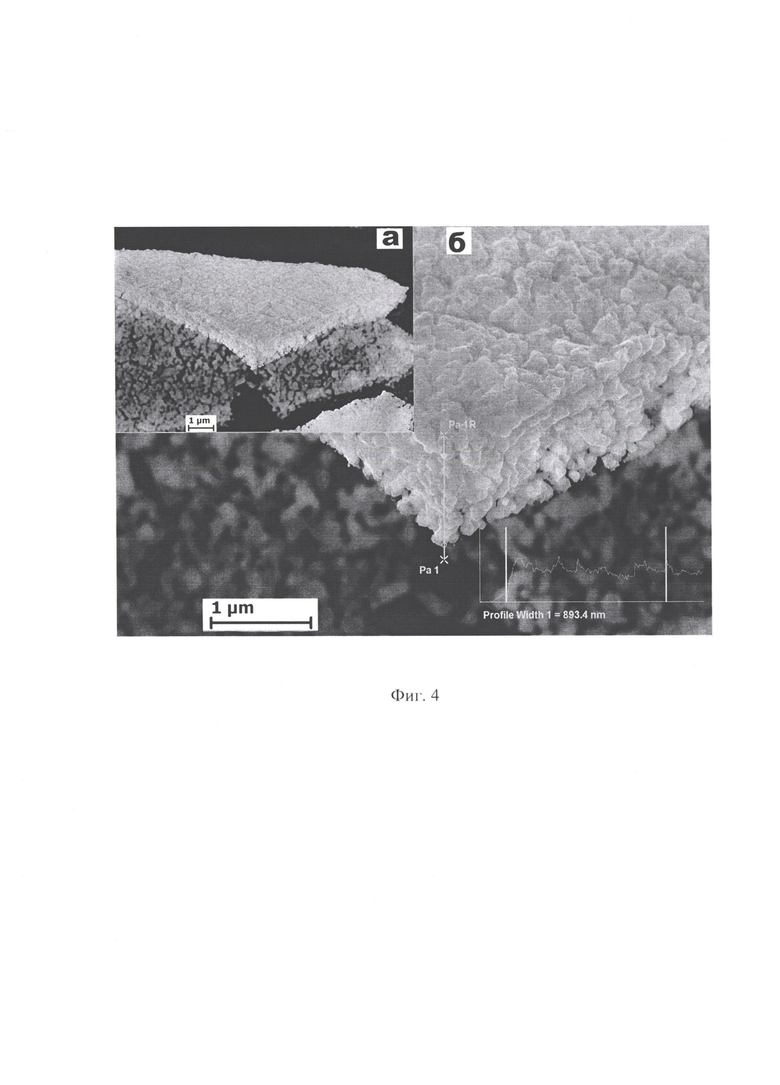

Пример 3. Готовят насыщенный водный раствор формиата кобальта в количестве 10 мл, смачивают обработанные изопропиловым спиртом при 90°С и высушенные кремниевые пластины КЭФ-4,5 полученным раствором. Кремниевые пластины шириной 1 и длиной 3 см получают раскалыванием исходной пластины кремния КЭФ 4,5 (100) по кристаллографическим направлениям согласно базовым срезам. Полученные пластины 1 помещают в кварцевую лодочку 2 и затем в газоплотную кварцевую реторту 3 для термической обработки таблеток в потоке газа, 4 - трубка ввода газа, 5 - трубка вывода газа. (Фиг. 1). Реторту помещают в электрическую печь и откачивают до 1.2 Па. Затем включают нагрев со скоростью 10 град/мин и осуществляют откачку до достижения температуры 700°С. Нагрев программируют так, чтобы по достижении температуры кипения воды (100°С) температура печи в течение 20 мин не изменялась; по достижении температуры разложения формиата кобальта (175°С) температура печи в течение 15 мин не изменялась. По достижении конечной температуры 700°С насос отключают. Конечную температуру 700°С поддерживают 20 мин, при этом реактор продувают водородом через трубки 4 и 5 со скоростью 0.5 л/мин. Затем печь выключают, реактор охлаждают до комнатной температуры в потоке аргона и извлекают пластины.

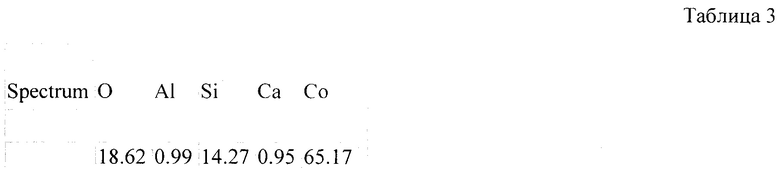

Материал представляет собой тонкие листы пористого кобальта слоистой структуры толщиной 890 нм, образованные переплетением цепочек металлического кобальта средним диаметром 150 нм, при этом среднее расстояние между цепочками составляет 200 нм, что представлено на рисунке для разных увеличений (Фиг. 4). Рентгеновский спектр показывает наличие кобальта, сигналы кремния и кислорода относятся к подложке КЭФ -4,5 (Табл. 3), сигналы алюминия и кальция - примеси в формиате кобальта.

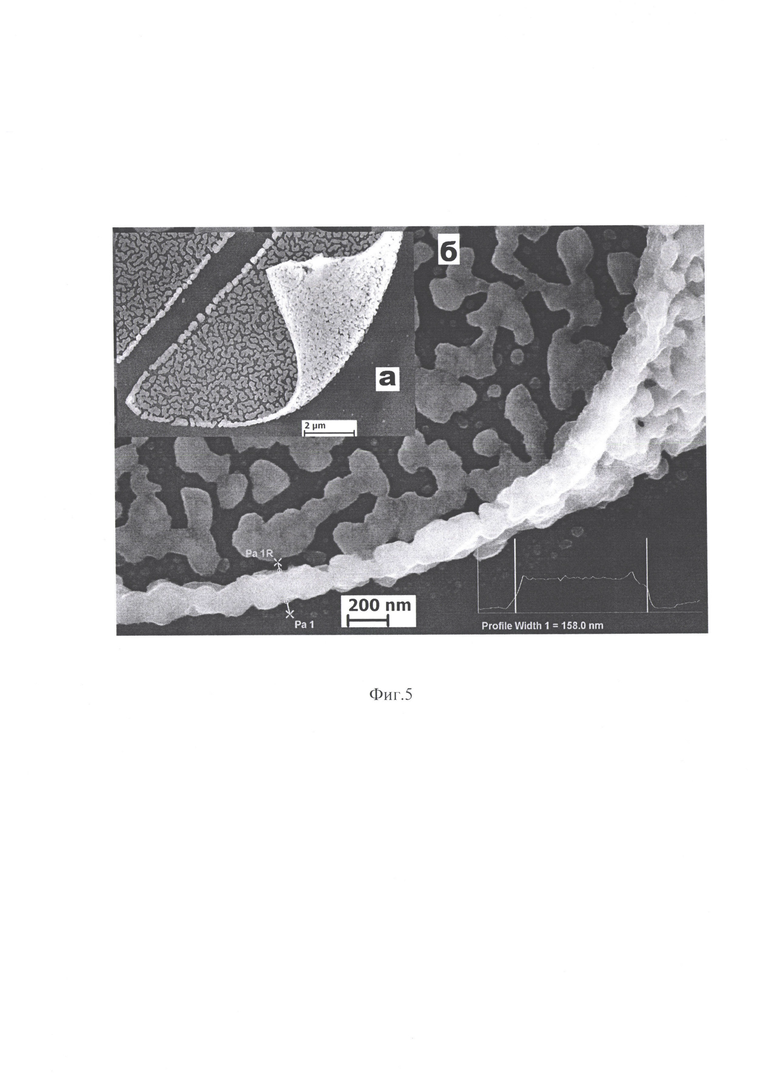

Пример 4. Готовят насыщенные водные растворы формиата никеля и кобальта в количестве 5 мл и смешивают их в пропорции 1:1, смачивают обработанные изопропиловым спиртом при 90°С и высушенные кремниевые пластины КЭФ-4,5 полученным раствором. Кремниевые пластины шириной 1 и длиной 3 см получают раскалыванием исходной пластины кремния КЭФ 4,5 (100) по кристаллографическим направлениям согласно базовым срезам. Полученные пластины 1 помещают в кварцевую лодочку 2 и затем в газоплотную кварцевую реторту 3 для термической обработки таблеток в потоке газа, 4 - трубка ввода газа, 5 - трубка вывода газа. (Фиг. 1). Реторту помещают в электрическую печь и откачивают до 1.3 Па. Затем включают нагрев со скоростью 10 град/мин и осуществляют откачку до достижения температуры 660°С. Нагрев программируют так, чтобы по достижении температуры кипения воды (100°С) температура печи в течение 20 мин не изменялась; по достижении температур разложения формиата кобальта (175°С) и формиата никеля (209°С) температура печи в течение 10 мин не изменялась. По достижении конечной температуры 660°С насос отключают. Конечную температуру 660°С поддерживают 30 мин, при этом реактор продувают водородом через трубки 4 и 5 со скоростью 0.5 л/мин. Затем печь выключают, реактор охлаждают до комнатной температуры в потоке аргона и извлекают пластины.

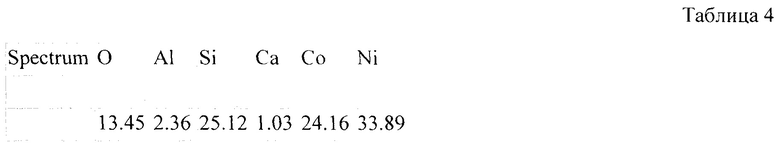

Материал представляет собой тонкие листы пористого сплава никель-кобальт слоистой структуры толщиной 158 нм, образованные переплетением цепочек частиц металлического сплава средним диаметром 150 нм, при этом

среднее расстояние между цепочками составляет 100 нм, что представлено на рисунке для разных увеличений (Фиг. 5). Рентгеновский спектр показывает наличие никеля и кобальта, сиг налы кремния и кислорода относятся к подложке КЭФ-4,5 (Табл. 4), сигналы алюминия и кальция - примеси в формиате кобальта.

Пример 5. Готовят насыщенные водные растворы формиата никеля и кобальта в количестве 5 мл и смешивают их в пропорции 1:1, смачивают обработанные изопропиловым спиртом при 90°С и высушенные кремниевые пластины КЭФ-4,5 полученным раствором. Кремниевые пластины шириной 1 и длиной 3 см получают раскалыванием исходной пластины кремния КЭФ 4,5 (100) по кристаллографическим направлениям согласно базовым срезам. Полученные пластины 1 помещают в кварцевую лодочку 2 и затем в газоплотную кварцевую реторту 3 для термической обработки таблеток в потоке газа, 4 - трубка ввода газа, 5 - трубка вывода г аза. (Фиг. 1). Реторту помещают в электрическую печь и продувают аргоном через трубки 4 и 5 с расходом 1 л/мин в течение 5 мин. Затем включают нагрев со скоростью 10 град/мин, и продувают водородом через трубки 4 и 5 с расходом 1 л/мин в течение всего процесса термообработки и охлаждения. Нагрев программируют так, чтобы по достижении температуры кипения воды (100°С) температура печи в течение 20 мин не изменялась; Нагрев программируют так, чтобы по достижении температуры кипения воды (100°С) температура печи в течение 20 мин не изменялась; по достижении температур разложения формиата кобальта (175°С) и формиата никеля (209°С) температура печи в течение 10 мин не изменялась. Конечную температуру 700°С поддерживают 30 мин, затем печь выключают, реактор охлаждают до комнатной температуры в потоке аргона и извлекают пластины.

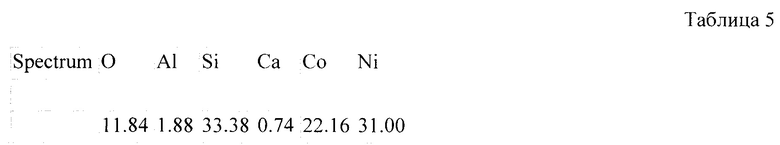

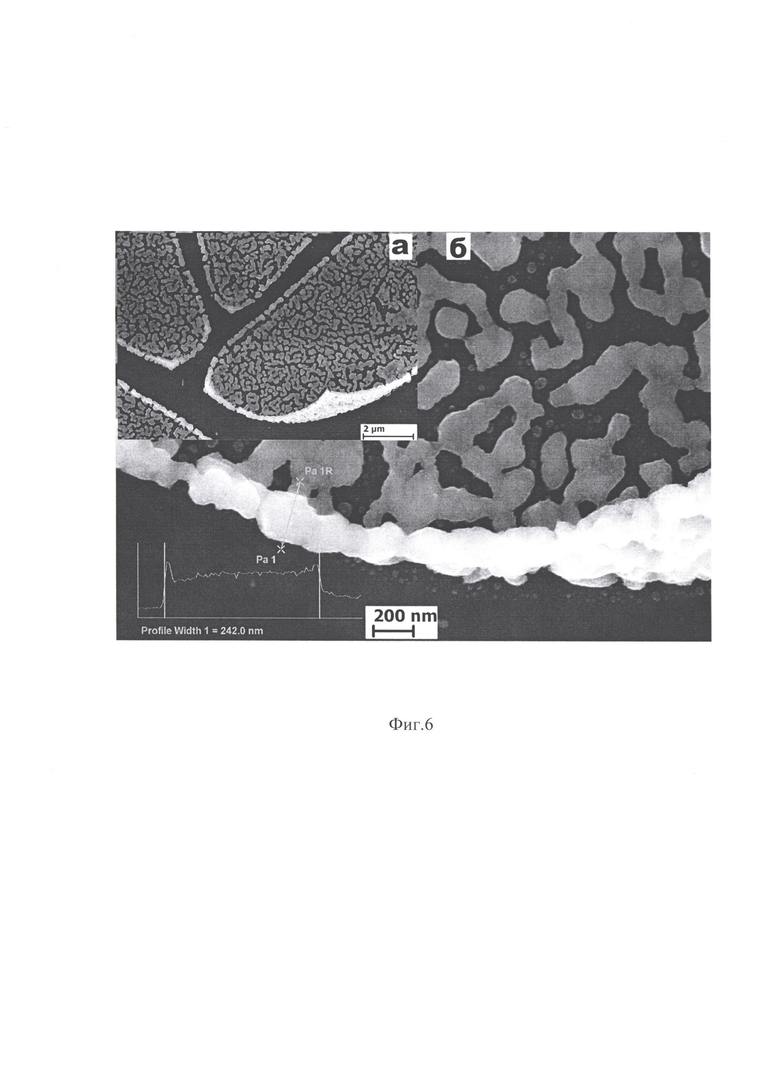

Материал представляет собой тонкие листы пористого сплава никель-кобальт слоистой структуры толщиной 242 нм, образованные переплетением цепочек частиц металлического сплава средним диаметром 150 нм, при этом среднее расстояние между цепочками составляет 150 нм, что представлено на рисунке для разных увеличений (Фиг. 6). Рентгеновский спектр показывает наличие никеля и кобальта, сигналы кремния и кислорода относятся к подложке КЭФ-4,5 (Табл. 5), сигналы алюминия и кальция - примеси в формиате кобальта.

Примеры, приведенные ниже, демонстрируют, что материал и степень гладкости поверхности подложки определяют толщину и однородность тонкого металлического листа. При использовании других подложек, например кварца и тантала, невозможно добиться заявленной толщины и пористости.

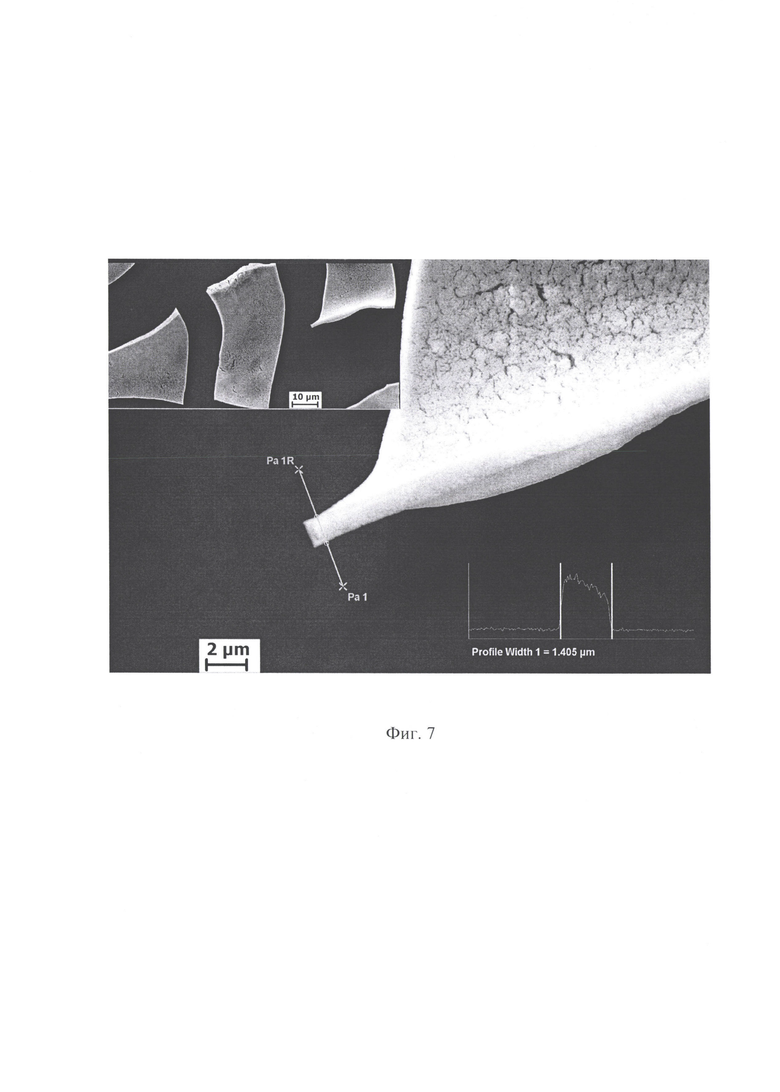

Пример 6. Готовят насыщенный водный раствор формиата никеля в количестве 10 мл, смачивают обезжиренные в этиловом спирте пластины кварца КУ-1 40×10×0.5 мм полученным раствором. Пластины 1 помещают в кварцевую лодочку 2 и затем в газоплотную кварцевую реторту 3 для термической обработки таблеток в потоке газа, 4 - трубка ввода газа, 5 - трубка вывода газа. (Фиг. 1). Реторту помещают в электрическую печь и откачивают до 1.2 Па. Затем включают нагрев со скоростью 10 град/мин и осуществляют откачку до достижения температуры 640°С. Нагрев программируют так, чтобы по достижении температуры кипения воды (100°С) температура печи в течение 20 мин не изменялась; по достижении температуры разложения формиата никеля (209°С) температура печи в течение 15 мин не изменялась. По достижении конечной температуры 640°С насос отключают. Конечную температуру 640°С поддерживают 30 мин, при этом реактор продувают водородом через трубки 4 и 5 со скоростью 0.5 л/мин. Затем печь выключают, реактор охлаждают до комнатной температуры в потоке аргона и извлекают пластины. Материал представляет собой тонкие листы никеля слоистой структуры толщиной 1400 нм (1.4 мкм), образованные переплетением цепочек частиц металлического никеля (Фиг. 7). Толщину листов менее 1200 нм на кварце обеспечить не удается.

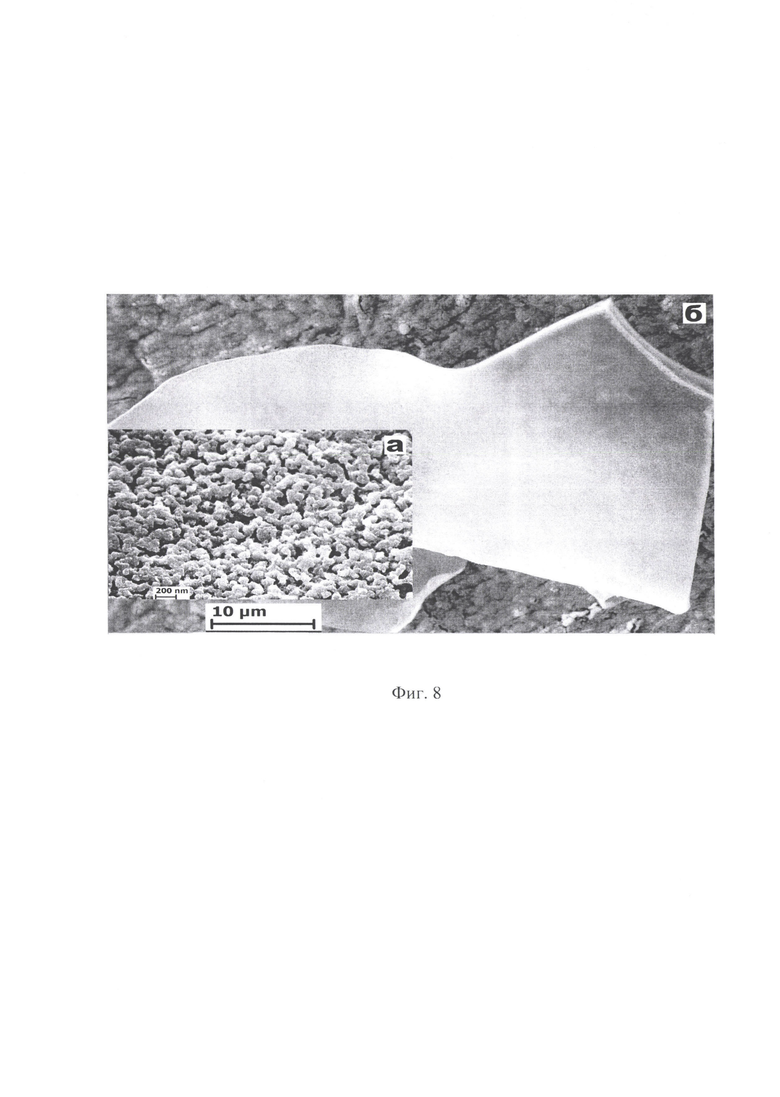

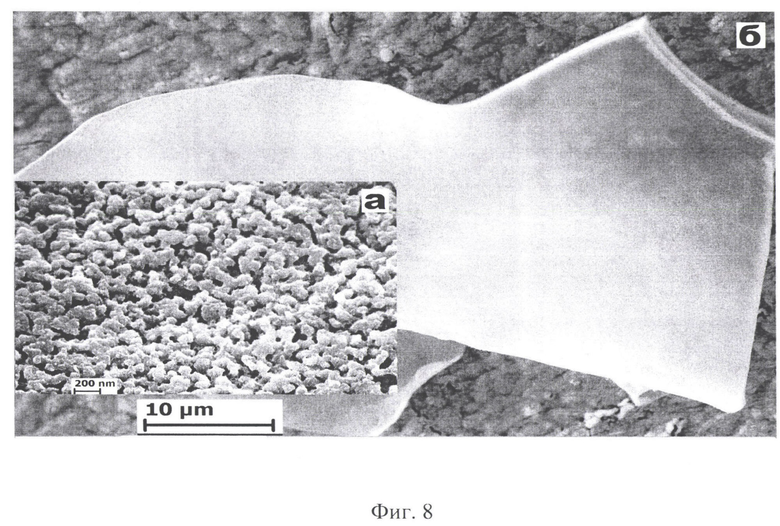

Пример 7. Готовят насыщенный водный раствор формиата никеля в количестве 10 мл, смачивают обезжиренные в этиловом спирте пластины тантала 0,25-50 ТУ 95.311-82 40×10×0.25 мм полученным раствором. Пластины 1 помещают в кварцевую лодочку 2 и затем в газоплотную кварцевую реторту 3 для термической обработки таблеток в потоке газа, 4 - трубка ввода газа, 5 - трубка вывода газа. (Фиг. 1). Реторту помещают в электрическую печь и откачивают до 1.0 Па. Затем включают нагрев со скоростью 10 град/мин и осуществляют откачку до достижения температуры 640°С. Нагрев программируют так, чтобы по достижении температуры кипения воды (100°С) температура печи в течение 20 мин не изменялась; по достижении температуры разложения формиата никеля (209°С) температура печи в течение 12 мин не изменялась. По достижении конечной температуры 640°С насос отключают. Конечную температуру 640°С поддерживают 30 мин, при этом реактор продувают водородом через трубки 4 и 5 со скоростью 0.5 л/мин. Затем печь выключают, реактор охлаждают до комнатной температуры в потоке аргона и извлекают пластины. Материал представляет собой тонкие листы никеля толщиной 1200 нм (1.2 мкм), образованные переплетением цепочек металлического никеля (Фиг. 8). Толщину листов менее 1000 нм на тантале обеспечить не удается.

Таким образом, никелевые листы, полученные с использованием кварцевых и металлических (тантал) подложек не соответствуют заявленному техническому результату.

Предлагаемая совокупность признаков изобретения позволяет получать в одну технологическую стадию листы пористых металлов и сплавов толщиной менее 1000 нм.

Полученные пористые материалы могут быть использованы для создания электродов с большой удельной поверхностью, что значительно увеличивает эффективность разрядки, в микроэлектронике для электропроводки, корпусов микросхем, в соединениях и т.д., при создании пористых фильтров, которые используются для фильтрования газов, в каталитической химии для синтеза углеродных наноструктур, в том числе углеродных нанотрубок, в производстве катализаторов для получения промежуточных соединений и конечных продуктов органического синтеза с высокой добавленной стоимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого металла, сплава или псевдосплава | 2023 |

|

RU2815844C1 |

| Способ получения пористых материалов | 1978 |

|

SU1131530A1 |

| Способ получения никель-углерод-графенового катализатора гидрирования | 2024 |

|

RU2834744C1 |

| Способ изготовления сцинтиллятора для датчиков регистрации ионизирующих излучений, устройство для его осуществления и сцинтиллятор для датчиков регистрации ионизирующих излучений | 2020 |

|

RU2737506C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК С ИНКАПСУЛИРОВАННЫМИ ЧАСТИЦАМИ НИКЕЛЯ И КОБАЛЬТА И УСТАНОВКА ДЛЯ СИНТЕЗА МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК И НАНОЧАСТИЦ НИКЕЛЯ ИЛИ КОБАЛЬТА | 2005 |

|

RU2310601C2 |

| Способ получения никель-графенового катализатора гидрирования | 2024 |

|

RU2835092C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2528919C2 |

| Способ получения фотокатализатора на основе высокопористого наноструктурированного монолитного оксида алюминия, инкрустированного неагломерированными квантовыми точками, и способ синтеза квантовых точек ZnCdS | 2022 |

|

RU2808200C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ ЭТАНОЛА | 2012 |

|

RU2516548C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛИДА ТИТАНА МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2021 |

|

RU2771150C1 |

Изобретение относится к способам получения пористых металлов, в частности к способам изготовления ультратонких листов из никеля и сплава никель-кобальт, применяемым для создания электродов с большой удельной поверхностью, что значительно увеличивает эффективность разрядки, в микроэлектронике для электропроводки, корпусов микросхем, в соединениях и т. д., при создании пористых фильтров, которые используются для фильтрования газов. Изобретение может быть использовано в каталитической химии для синтеза углеродных наноструктур, в том числе углеродных нанотрубок, в качестве катализаторов для получения промежуточных соединений и конечных продуктов органического синтеза с высокой добавленной стоимостью. Способ получения ультратонких листов пористых металлов и сплавов включает приготовление насыщенного водного раствора формиата никеля и/или кобальта, нанесение полученного раствора на химически очищенные кремниевые пластины, помещение их в кварцевую реторту, затем в электрическую печь, где продувают аргоном и проводят термическую обработку пластин с нанесённым раствором в потоке водорода при их нагреве до конечной температуры в интервале 600-700°С, нагрев останавливают на 20 мин при температуре 100°С и на 5-15 мин при температуре разложения формиата никеля и/или кобальта, кроме того, готовят и используют насыщенные водные растворы формиата никеля и кобальта и их смешение для получения сплава в мольном отношении 1:1 или термическую обработку проводят при вакуумной откачке кварцевой реторты с кремниевыми пластинами до вакуума менее 1.3 Па, а также готовят и используют насыщенный водный раствор формиата никеля и кобальта и их смешение для получения сплава в мольном отношении 1:1. Изобретение обеспечивает повышение пористости слоистого материала за счёт уменьшения его толщины до величин менее 1000 нм (1 мкм). 3 з.п. ф-лы, 8 ил., 5 табл.

1. Способ получения ультратонких листов пористых металлов и сплавов, включающий приготовление насыщенного водного раствора формиата никеля и/или кобальта, нанесение полученного раствора на химически очищенные кремниевые пластины, помещение их в кварцевую реторту, затем в электрическую печь, где их продувают аргоном, и проводят термическую обработку пластин с нанесенным раствором в потоке водорода при их нагреве до конечной температуры в интервале 600-700°С, нагрев останавливают на 20 мин при температуре 100°С и на 5-15 мин при температуре разложения формиата никеля и/или кобальта.

2. Способ по п. 1, отличающийся тем, что готовят и используют насыщенные водные растворы формиата никеля и кобальта и их смешение для получения сплава в мольном отношении 1:1.

3. Способ по п. 1, отличающийся тем, что термическую обработку проводят при вакуумной откачке кварцевой реторты с кремниевыми пластинами до вакуума при 1-1.3 Па.

4. Способ по п. 3, отличающийся тем, что готовят и используют насыщенный водный раствор формиата никеля и кобальта и их смешение для получения сплава в мольном отношении 1:1.

| М.И | |||

| Алымов | |||

| Порошковая металлургия нанокристаллических материалов | |||

| Институт металлургии и материаловедения им | |||

| А.А | |||

| Байкова РАН | |||

| Москва, Наука, 2007, стр | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОЙ ПОЛОСЫ | 2011 |

|

RU2561629C2 |

| WO 2012115696 A1, 30.08.2012 | |||

| US 3577226 A, 04.05.1971 | |||

| US 2019358706 A1, 28.11.2019. | |||

Авторы

Даты

2024-05-28—Публикация

2023-06-21—Подача