Изобретение относится к обработке металлов давлением, а именно к изготовлению деталей типа оболочек с продольными ребрами на наружной поверхности.

Оболочки с продольными ребрами на наружной поверхности используются в основном в теплообменных аппаратах. Наличие ребер на наружной поверхности трубы позволяет значительно повысить КПД установки за счет улучшения отвода тепла от стенок трубы к теплоносителю. Также ребра используются для увеличения жесткости оболочек.

Известен способ производства труб с продольными наружными ребрами на роликовом стане (Авторское свидетельство СССР №1266582, МПК8 В21В 21/00 (2006.01), В21С 37/22 (2006.01), опубл. 30.10.1986), при котором полую заготовку деформируют на оправке последовательно двумя рядами ручьевых роликов, имеющих канавки. Ролики возвратно-поступательно перемещаются. Первый их ряд обжимает заготовку по диаметру и стенке до готового размера. При этом ребра формируются ребордами роликов утолщенными и укороченными. После поворота и подачи выходящая из первого ряда роликов труба направляется одной частью ребер в зазор между ребордами роликов второго ряда. Зазор по величине меньше зазора первого ряда и равен ширине дна канавок роликов второго ряда. Ребра в зазоре обжимают по толщине до готового размера.

Недостатком способа является низкая производительность, ограниченность числа формируемых ребер ввиду конструктивных особенностей.

Также известен способ получения оболочки с переменной толщиной стенки по периметру (патент РФ №2761569, МПК8 B21D 22/26, опубл. 10.12.2021, бюл. №34) по которому осуществляют формоизменение многогранной листовой заготовки путем комбинированной вытяжки, последующей вытяжки с утонением и выдавливания с получением оболочки с поперечным сечением площадью Fв и раструбом на открытом торце и формирования упомянутой оболочки вытяжкой или отбортовкой, или отрезкой, при этом комбинированную вытяжку, вытяжку с утонением и выдавливание осуществляют в матрице посредством ступенчатого пуансона, комбинированную вытяжку проводят при переменной величине зазора по периметру между ступенью пуансона и матрицей с получением полуфабриката, имеющего площадь поперечного сечения Fm при соотношении Fm/Fв≥1,65, причем многогранную заготовку ориентируют в матрице с обеспечением совпадения середины ее сторон с минимальным зазором между пуансоном и матрицей, а вытяжку с утонением и выдавливание осуществляют с переменным зазором между пуансоном и матрицей.

Недостатком способа является возможность его осуществления при соблюдении соотношения Fm/Fв≥1,65, тогда как для меньших соотношений он неприемлем. Кроме того, по данному способу нельзя получить продольные ребра.

Наиболее близким к предлагаемому техническому решению является способ формирования рифлей ромбовидной формы на наружной поверхности цилиндрической оболочки (патент РФ №2655555, кл. В21С 37/20; B21J 5/12; B21J 13/02; В21К 21/06, опубл. 28.05.2018, бюл. №16), принятый за прототип, включающий формоизменение цилиндрической оболочки за две последовательные операции вытяжки, на каждой из которых цилиндрическую оболочку под действием пуансона, введенного в полость цилиндрической оболочки с упором в нее, проталкивают через матрицу с многозаходными спиральными выступами на рабочей поверхности, имеющими угол подъема спирали от 10° до 45°, с обеспечением поворота пуансона с цилиндрической оболочкой, или матрицы вокруг оси под действием силы вытяжки и утонением стенки цилиндрической оболочки в местах контакта со спиральными выступами матрицы. На первой и второй операциях вытяжки используют матрицы с многозаходными спиральными выступами, имеющими противоположное направление угла подъема спирали, а операции вытяжки осуществляют с удалением цилиндрической оболочки со спиральными канавками на наружной поверхности на провал.

Способ предназначен для изготовления оболочек с ромбовидными рифлями на наружной поверхности за две операции, но не позволяет получить продольные ребра на наружной поверхности из листовой заготовки в виде диска.

Задачей технического решения является расширение технологических возможностей способа для получения оболочек с продольными ребрами на наружной поверхности из листовой заготовки в виде диска.

Для решения поставленной задачи предлагается способ изготовления оболочек с продольными ребрами на наружной поверхности, включающий установку заготовки на матрицу, ее формоизменение вытяжкой через матрицу пуансоном, при этом осуществляют формирование продольных ребер из листовой заготовки типа диска за одну операцию комбинированной вытяжки с коэффициентом изменения диаметра, равным md=D1/D0, где md -коэффициент изменения диаметра, D1 - наружный диаметр готовой оболочки, D0 - диаметр листовой заготовки в виде диска, с коэффициентом утонения, равным ms=l-h/S, где ms - коэффициент утонения, h - высота продольных ребер оболочки, S - толщина стенки листовой заготовки типа диска, а локальные участки по периметру рабочего пояска матрицы выполнены с впадинами глубиной, равной высоте продольных ребер готовой оболочки h, соответствующие форме, числу и размерам получаемых на внешней поверхности оболочек продольных ребер.

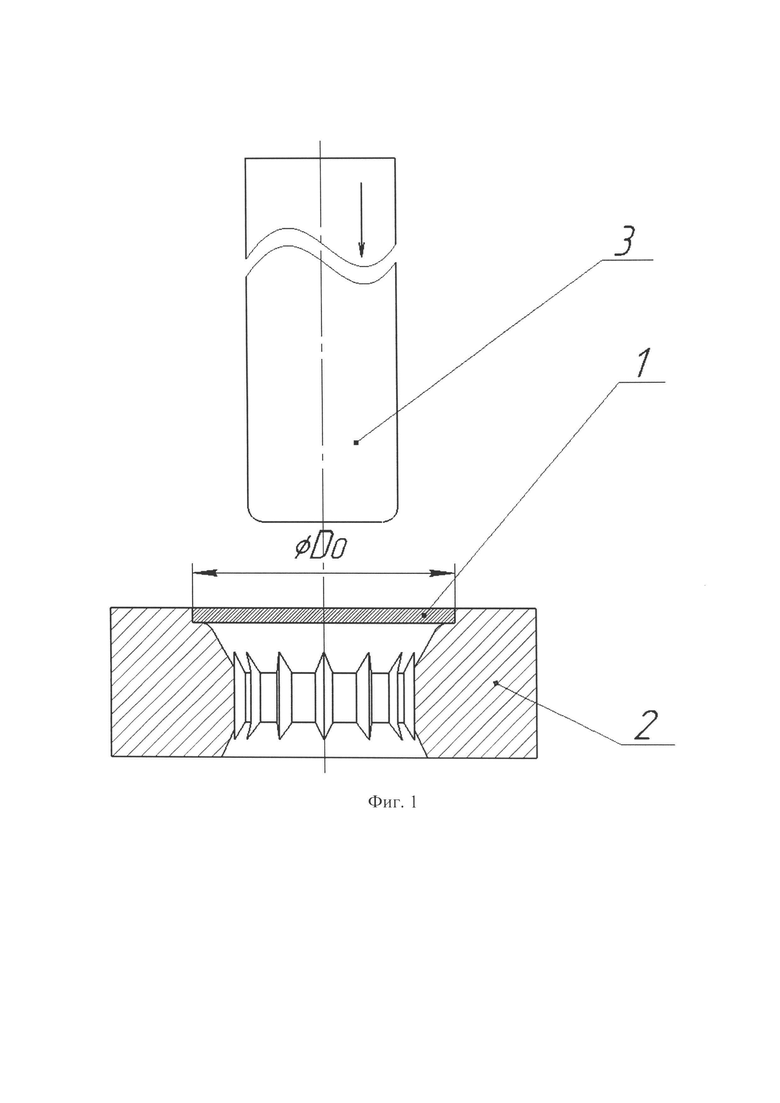

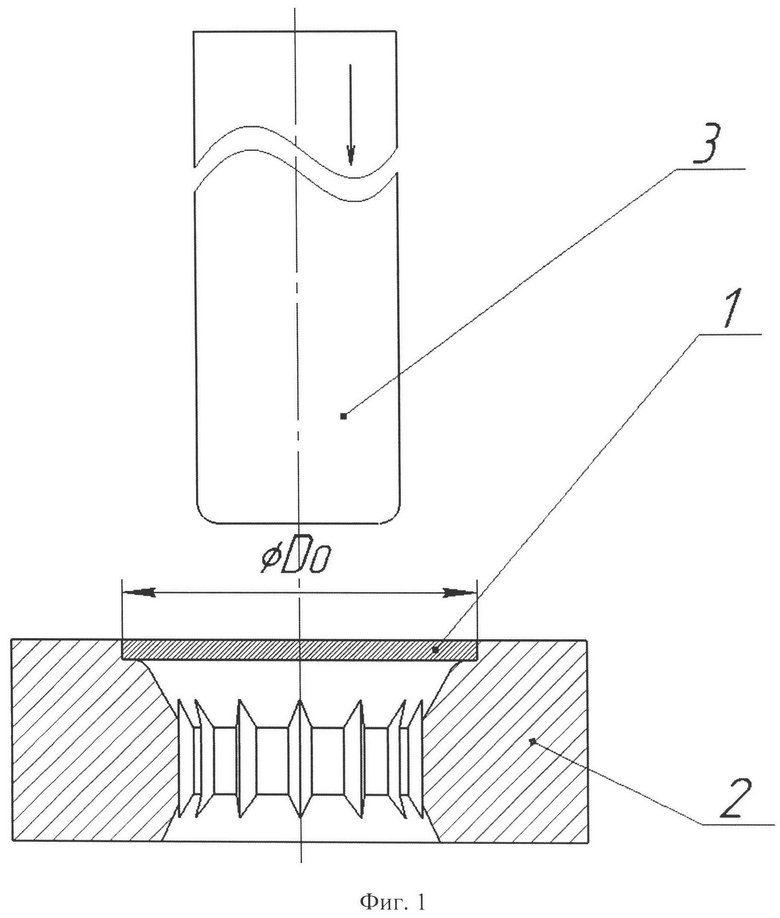

На фиг. 1 показана схема перед началом операции формообразования продольных ребер на листовой заготовке в виде диска.

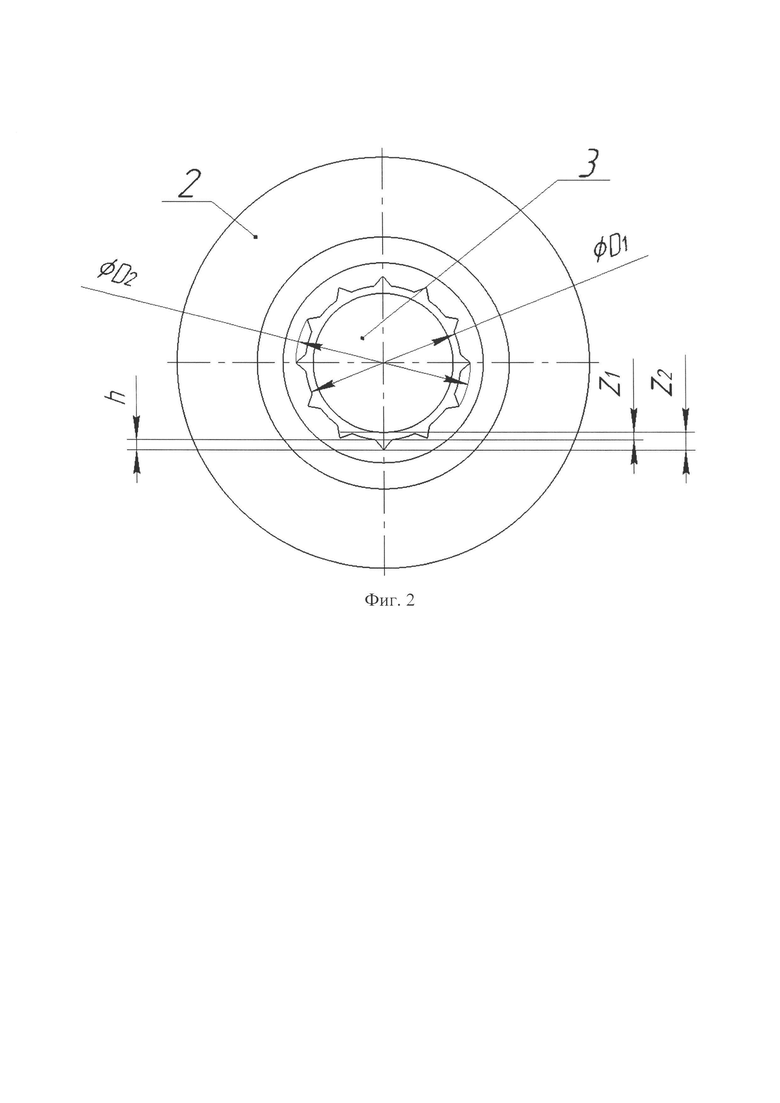

На фиг. 2 приведена схема матрицы и пуансона на виде сверху,

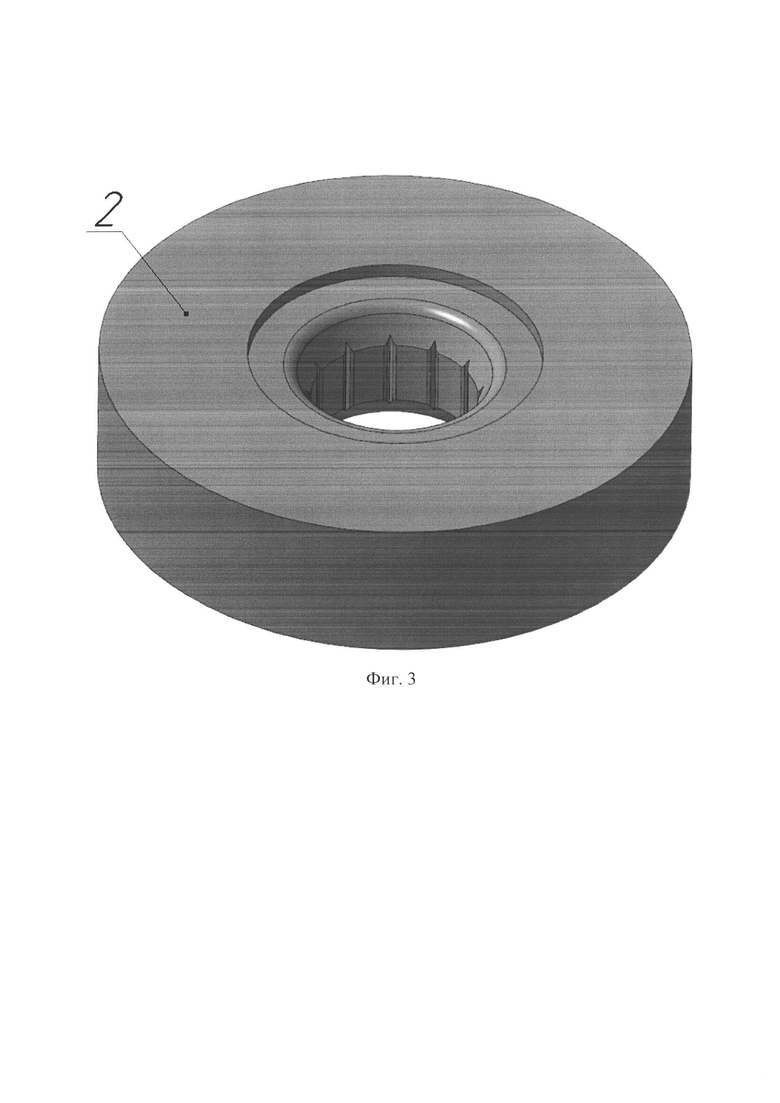

На фиг. 3 - изометрия матрицы с многозаходными впадинами на рабочей поверхности.

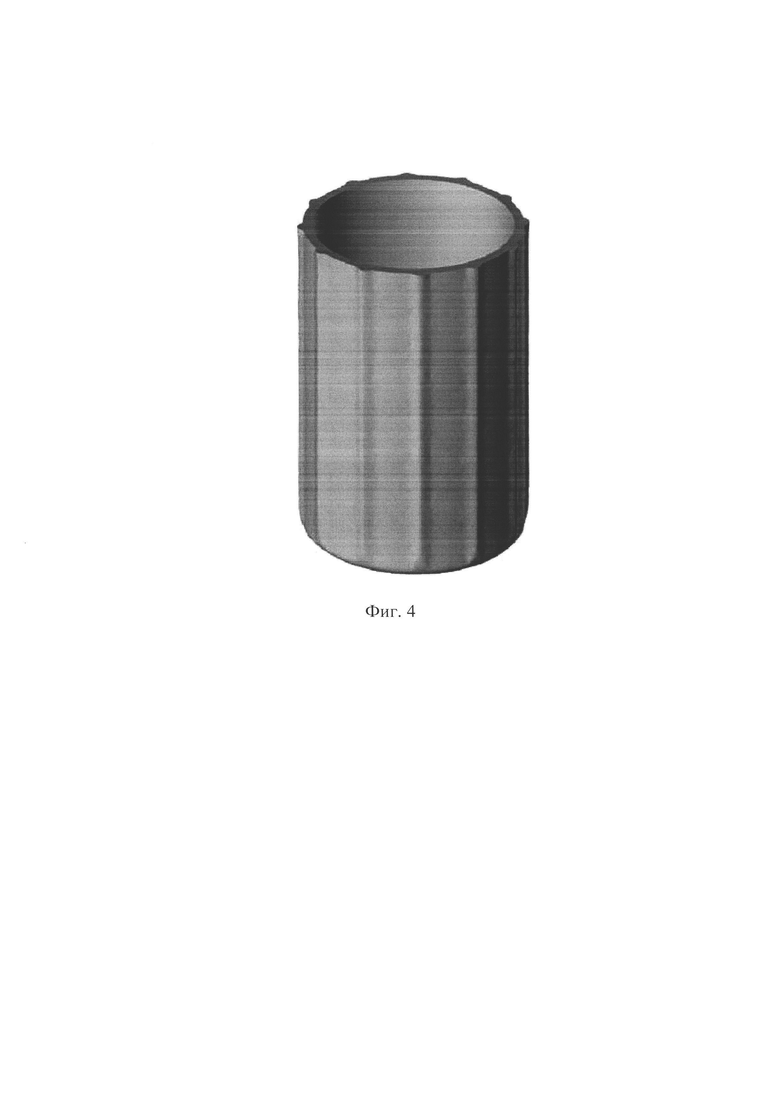

На фиг. 4 приведена готовая оболочка с продольными ребрами.

Способ изготовления оболочек с продольными ребрами на наружной поверхности осуществляется следующим образом.

Листовую заготовку в виде диска 1 (фиг. 1) толщиной S и диаметром D0 устанавливают в заходную часть матрицы 2. Внутренняя рабочая поверхность матрицы 2 выполнена с впадинами по числу продольных ребер на рабочем пояске (фиг. 2), внутренний диаметр рабочего пояска матрицы 2 равен наружному диаметру готовой оболочки D1, а диаметр матрицы 2 по вершине впадин составляет D2=D1+2h, где h - высота продольных ребер. Глубина впадин на рабочем пояске матрицы 2 равна высоте продольных ребер h. Диаметр пуансона 3 равен D2-2S. При этом зазор между матрицей 2 и пуансоном 3 задают от значения z1=S-h до z2=S. Далее осуществляют осевое перемещение пуансона 3 и проталкивание листовой заготовки в виде диска 1 через матрицу 2 напровал с формированием продольных ребер (фиг. 3). Таким образом, реализуют комбинированную вытяжку при одновременном уменьшении диаметра D0 листовой заготовки в виде диска 1 до наружного диаметра готовой оболочки D1 в матрице 2 с коэффициентом изменения диаметра, равным md=D1/D0 и утонением стенки листовой заготовки в виде диска 1 с коэффициентом утонения ms=l-h/S за исключением локальных участков по впадинам матрицы 2 с получением на наружной поверхности продольных ребер высотой h. Число и форма ребер определяют размерами и формой углублений на рабочем пояске матрицы 2 в зависимости от требований к готовой детали.

Пример осуществления способа изготовления оболочек с продольными ребрами на наружной поверхности.

Необходимо получить готовую оболочку с продольными ребрами высотой h=1 мм из листовой заготовки типа диска 1 (фиг. 1), выполненной из алюминиевого сплава АД0. Число ребер готовой оболочки составляет 12. Наружный диаметр готовой оболочки D1=34 мм, диаметр по вершине ребер D2=36 мм. Высота готовой оболочки должна составлять 30 мм. Таким образом толщина стенки после формоизменения по продольным ребрам составляет 3 мм, а по впадинам 2 мм. Продольные ребра должны иметь треугольную форму поперечного сечения с углом при вершине 60°. Для получения оболочки с требуемыми продольными ребрами использовали пуансон 3 диаметром 30 мм и матрицу 2 (фиг. 2) с диаметром рабочего пояска равным диаметру готовой оболочки D1=34 мм. Заходная часть рабочей полости матрицы 2 имела конусную поверхность с углом конусности 15°, при этом на рабочем пояске матрицы 3 выполнены впадины с углом при вершине 60° в количестве 12 шт. глубиной 1 мм и диаметром полости рабочего пояска при вершине углублений D2=36 мм. Между рабочим пояском матрицы 2 и поверхностью пуансона 3 диаметром 30 мм образовывался зазор z1=2 мм, а на локальных участках периметра рабочего пояска матрицы 2 в местах впадин зазор z2=3 мм. Листовую заготовку типа диска 1 с диаметром 60 мм толщиной S=3 мм устанавливали на матрицу 2. Включали пресс и осуществляли осевое перемещение пуансона 3, проталкивая листовую заготовку типа диска 1 через матрицу 2 напровал. При осуществлении операции комбинированной вытяжки одновременно происходило уменьшение диаметра листовой заготовки типа диска 1 с коэффициентом изменения диаметра md=D1/D0=34/60=0,57 и утонение стенки с коэффициентом утонения стенки ms=1h/S=1-0,33=0,67 с получением готовой оболочки. Технологическая сила составила 60 кН. Далее при обратном ходе пуансона 3 готовую оболочку с продольными ребрами удаляли, а в матрицу 2 устанавливали новую листовую заготовку типа диска 1 и процесс повторяли.

Преимуществом способа является расширение технологических возможностей получения оболочек с продольными ребрами за один рабочий ход по всей длине оболочки из листовой заготовки типа диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2800351C1 |

| Способ получения оболочек с продольными ребрами на наружной поверхности | 2023 |

|

RU2818530C1 |

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2801517C1 |

| Способ получения оболочек с продольными рифлями на наружной поверхности | 2022 |

|

RU2800352C1 |

| СПОСОБ ВЫТЯЖКИ С ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2638720C1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления оболочек с продольными гофрами | 2024 |

|

RU2836373C1 |

| Способ формирования рифлей ромбовидной формы на наружной поверхности цилиндрической оболочки | 2017 |

|

RU2655555C1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

Изобретение относится к обработке металлов давлением, а именно к изготовлению деталей типа оболочек с продольными ребрами на наружной поверхности. Способ изготовления оболочек с продольными ребрами на наружной поверхности включает установку заготовки на матрицу, ее формоизменение вытяжкой через матрицу пуансоном, при этом осуществляют формирование продольных ребер из листовой заготовки типа диска за одну операцию комбинированной вытяжки с коэффициентом изменения диаметра, равным md=D1/D0, где md - коэффициент изменения диаметра, D1 - наружный диаметр готовой оболочки, мм, D0 - диаметр листовой заготовки в виде диска, мм, с коэффициентом утонения, равным ms=1-h/S, где ms - коэффициент утонения, h - высота продольных ребер готовой оболочки, мм, S - толщина стенки листовой заготовки типа диска, мм, а локальные участки по периметру рабочего пояска матрицы выполнены с впадинами глубиной, равной высоте продольных ребер готовой оболочки h, соответствующие форме, числу и размерам получаемых на внешней поверхности оболочек продольных ребер. Технический результат заключается в расширении технологических возможностей для получения оболочек с продольными ребрами на наружной поверхности из листовой заготовки в виде диска. 4 ил., 1 пр.

Способ изготовления оболочек с продольными ребрами на наружной поверхности, включающий установку заготовки на матрицу, ее формоизменение вытяжкой через матрицу пуансоном, отличающийся тем, что осуществляют формирование продольных ребер из листовой заготовки типа диска за одну операцию комбинированной вытяжки с коэффициентом изменения диаметра, равным md=D1/D0, где md - коэффициент изменения диаметра, D1 - наружный диаметр готовой оболочки, мм, D0 - диаметр листовой заготовки в виде диска, мм, с коэффициентом утонения, равным ms=l-h/S, где ms - коэффициент утонения, h - высота продольных ребер готовой оболочки, мм, S - толщина стенки листовой заготовки типа диска, мм, а локальные участки по периметру рабочего пояска матрицы выполнены с впадинами глубиной, равной высоте продольных ребер готовой оболочки h, соответствующие форме, числу и размерам получаемых на внешней поверхности оболочек продольных ребер.

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2800351C1 |

| Способ получения оболочек с продольными рифлями на наружной поверхности | 2022 |

|

RU2800352C1 |

| Способ формирования рифлей ромбовидной формы на наружной поверхности цилиндрической оболочки | 2017 |

|

RU2655555C1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| WO 2015042136 A1, 26.03.2015. | |||

Авторы

Даты

2024-03-26—Публикация

2023-09-19—Подача