Изобретение относится к области обработки металлов давлением, а именно к изготовлению тонкостенных корпусов переменного сечения из стальных трубных заготовок методами обработки металлов давлением - ротационной и прессовой обработкой.

Тонкостенные корпуса переменного сечения применяются при производстве сосудов высокого давления - корпусов баллонов, лейнеров, огнетушителей, работающих под внутренним воздействием давления наполнителей, и под внешним воздействием - на пожарах, на подводных работах и т.п. экстремальных условиях.

Важнейшими проблемами при производстве тонкостенных корпусов переменного сечения, представляющих собой осесимметричные оболочки с коническими или криволинейными и цилиндрическими частями различной толщины, является высокая точность геометрических размеров, высокий коэффициент использования металла, производительность и высокие механические свойства при малых толщинах стенки.

Особенностью тонкостенных корпусов переменного сечения является тонкая стенка цилиндрической части и большая и переменная толщина стенки криволинейной части.

Известно много способов изготовления таких оболочек обработкой металлов давлением - ротационная вытяжка и ротационный обжим ротационной обработки, вытяжка и обжим прессовой обработки.

В книге В.П.Романовского. "Справочник по холодной штамповке". Л.: Машиностроение, 1979 г., с.158 в главе "Вытяжка деталей конической формы", рис.135, "а" и "б" описаны способы вытяжки конических деталей с углом конусности от 10° до 30°.

Недостатком данного способа является низкий коэффициент использования металла, так как исходной заготовкой является кружок, а также большое количество операций, что обуславливает высокую трудоемкость изготовления деталей.

В главе 32 "Обжимка" этого же справочника описаны способы обжима трубных заготовок рис.195, 2, где приведен обжим трубных оболочек с углом конусности α=20° и растяжка с углом α=40°. Растяжка и обжим могут выполняться за одну операцию при значительном перепаде диаметров цилиндрической и обжатой частей.

К недостаткам описанных способов прессовой обработки относится невозможность получения толщин стенок различной толщины обжатой и цилиндрической частей.

В книге Н.И.Могильного. "Ротационная вытяжка оболочковых деталей на станках". М.: Машиностроение, 1983 г., с.110, 111 в главе "7. Выбор и расчет заготовки " на рис.6.11 приведен способ изготовления конических и криволинейных оболочек из листовых и кованых заготовок методом ротационной вытяжки проецированием за один или два перехода.

К недостаткам данного способа относятся также низкий коэффициент использования металла и невозможность получения цилиндрической части оболочки.

В книге В.Г.Капоровича. "Обкатка в производстве металлоизделий". М.: Машиностроение, 1973 г., с.7÷22, в главе "2. Раскатка конусов на оправке" приведены различные методы получения оболочек как из трубных так и плоских заготовок, без оправок и на оправках, инструментом трения и роликами, которыми получают цилиндрические оболочки с коническими и криволинейными профилями горловин с переменной толщиной стенки.

Основным недостатком данных методов, применительно к проблеме получения тонкостенных корпусов переменного сечения, является отсутствие решений по утонению цилиндрической и сопрягаемой переходных частей оболочки.

Наиболее близким по технической сути и достигаемому техническому результату является "Способ изготовления полых изделий" а.с. №719750, кл. В21D 22/06, БИ №9, 1980 г., в котором используют трубную заготовку, прессовой обработкой вначале осуществляют обжим на конус, затем обжим и горячую высадку утолщения на торце обжатой части, после чего раздачу цилиндрической части и, в конце обработки, вытяжку с утонением цилиндрической части, при обжиме угол конусности задают (см. лист 4) в пределах 7÷15°, толщину стенки выдерживают увеличивающейся в сторону обжимаемого торца, раздачу осуществляют со степенью деформирования 0,7÷1,3% от степени при обжиме.

Данный способ принят авторами за прототип.

Как видно из этого технического решения, процесс прессовой обработки осуществляют за четыре операции, вначале выполняют обжим конической части, затем обжим криволинейной части и горячую высадку утолщения у обжатого торца, после этого выполняют раздачу и вытяжку с утонением цилиндрической части.

К причинам, препятствующим достижению указанного технического результата при использовании известного способа, принятого авторами за прототип, относится неравномерность деформации в зоне перехода криволинейной обжатой части в цилиндрическую, которая приводит к образованию утяжек металла, трещин и отрыву цилиндрической части при вытяжке с утонением.

Кроме того, в прототипе приведена формула изменения толщины стенки при обжиме конуса с углом наклона образующей 7÷15°, которая не применима при обжиме заготовок с криволинейной образующей при большой номенклатуре производства корпусов различного назначения.

В прототипе также не отражены признаки, влияющие на эксплуатационные качества корпусов: изменение механических свойств по криволинейной части, направление деформации, соотношения степеней деформаций при формообразовании криволинейной и цилиндрической частей, температурные режимы финишной термообработки, а также использование ротационной обработки, влияющей на точность и качество обработки.

Таким образом, задачей данного технического решения, принятого заявителями за прототип, являлось создание способа изготовления полых изделий прессовой обработкой - обжимом конической части, обжимом и горячей высадкой внутреннего утолщения и, затем раздачей и вытяжкой цилиндрической части с целью повышения коэффициента использования металла.

Общими признаками с предлагаемым авторами способом является использование трубной заготовки, обжим одной части заготовки и вытяжку другой.

В отличие от прототипа в предлагаемом авторами способе изготовления тонкостенных корпусов переменного сечения, в качестве заготовки используют стальные трубы спокойной марки с пределом прочности 32÷65 (кгс/мм2), формоизменение осуществляют ротационной и, или прессовой обработкой заготовки с образованием криволинейной, переходной и цилиндрической частей с осевым направлением деформации, вначале обрабатывают переходную коническую и криволинейную части с толщиной стенки и пределом прочности материала возрастающими, а диаметром уменьшающимся в направлении к обжимаемому торцу, затем в противоположном направлении переходную часть с переменной толщиной стенки и цилиндрическую с утонением стенки, при этом переходную часть формируют с цилиндрическим пояском и коническим участком с углом наклона образующей меньшим в 1,5÷2,5 раза угла наклона образующей переходной части при ее начальной обработке и, в конце обработки выполняют отжиг уменьшающий напряжения при температуре 340÷360°С.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- обжим криволинейной части выполняют с толщиной стенки у обжатого торца, равной 1,1÷1,5 толщины стенки заготовки;

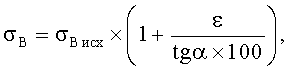

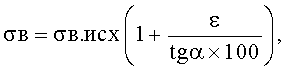

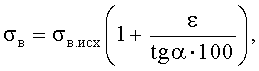

- обжим переходной и криволинейной части выполняют с пределом прочности материала в направлении уменьшения диаметра к торцу, изменяющимся по зависимости:

где σB (кгс/мм2) - текущее значение предела прочности,

σB исх (кгс/мм2) - исходное значение предела прочности,

ε (%) - степень деформации обжима,

α° - текущее значение угла конусности криволинейной части;

- цилиндрический поясок переходной части заготовки при вытяжке формируют длиной, не превышающей толщину стенки заготовки;

- переходную часть заготовки при вытяжке с утонением формируют с толщиной стенки заготовки конического участка, убывающей в направлении от криволинейной части к цилиндрической;

- формоизменение заготовки осуществляют вначале ротационным обжимом переходной и криволинейной частей, а затем вытяжкой с утонением переходной и цилиндрической частей прессовой обработкой;

- формоизменение заготовки осуществляют прессовой обработкой - вначале обжимом криволинейной, затем раздачей переходной, цилиндрической и криволинейной частей, а далее ротационной вытяжкой с утонением стенки переходной и цилиндрической частей;

- степень деформации цилиндрической части заготовки при раздаче равна степени деформации изменения диаметра при вытяжке с утонением стенки этой же части;

- обжим криволинейной и раздачу цилиндрической и переходных частей выполняют прессовой обработкой за один ход пресса;

- степень деформации при обжиме криволинейной части составляет 0,7÷0,9 степени деформации при вытяжке с утонением цилиндрической части;

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение возможности изготовления тонкостенных корпусов переменного сечения ротационной и прессовой обработкой как по отдельности, так и их комбинированием с высокой точностью геометрической формы и качеством обработанной поверхности, с экономией металла и производительностью за счет высокой устойчивости процесса формоизменения, а также повышение прочности и эксплуатационной надежности.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе, включающем обжим криволинейной части трубной заготовки и вытяжку другой, особенность заключается в том, что в качестве заготовки используют стальные трубы спокойной марки с пределом прочности 32÷65 кгс/мм2, формоизменение осуществляют ротационной и, или прессовой обработкой заготовки с образованием криволинейной, переходной и цилиндрической частей с осевым направлением деформации, вначале обрабатывают переходную коническую и криволинейную части с толщиной стенки и пределом прочности материала возрастающими, а диаметром уменьшающимся в направлении к обжимаемому торцу, затем в противоположном направлении выполняют вытяжку переходной части с переменной толщиной стенки и цилиндрической с утонением стенки, при этом переходную часть формируют с цилиндрическим пояском и коническим участком с углом наклона образующей меньшим в 1,5÷2,5 раза угла наклона образующей переходной части при ее начальной обработке и в конце обработки, выполняют отжиг, уменьшающий напряжения при температуре 340÷360°С.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, за счет:

- использования в качестве заготовки стальных труб спокойной марки - повысить эксплуатационные свойства корпусов: повысить ударную вязкость материала при минусовых температурах, чтобы предотвратить образование трещин в корпусе, например при падении при минусовых температурах, которые могут привести к трещинам и затем к аварийной ситуации;

- использования в качестве заготовки труб с пределом прочности 32÷65 (кгс/мм2) - расширить номенклатуру используемых труб, то есть использовать горячекатаные трубы с пределом прочности от 32 кгс/мм2 и холоднокатаные трубы с пределом прочности до 65 кгс/мм2;

- формоизменения заготовок ротационной и прессовой обработкой расширить технологические возможности производства в виду того, что комбинация этих методов дает эффект повышения производительности, точности и качества обрабатываемой поверхности, использование методов ротационной и прессовой обработки по отдельности эффективно, так как формирование наиболее сложных переходных частей заготовок, где возникают гофры и утяжки металла с образованием трещин и разрывов, выполняют также как при ротационной, так и при прессовой обработке с теми же геометрическими размерами;

- образования криволинейной, переходной и цилиндрических частей - повысить точность геометрических размеров и качество обрабатываемой поверхности в результате того, что формирование между криволинейной и цилиндрической частями переходной части позволяет ликвидировать гофры, утяжки и трещины в этой зоне перехода одной формы поверхности в другую;

- образования криволинейной, переходной и цилиндрической частей с осевым направлением деформации - повысить механические свойства металла корпусов преимущественно в осевом направлении (предел прочности, твердость, предел текучести), так как в осевом направлении деформирования в продольном сечении заготовки зерна микроструктуры металла - текстура деформации (см. книгу А.П.Гуляева. "Металловедение". М., 1951 г., с.130, 131) представляет собой эллипсы, большой осью ориентированные в направлении деформации, т.е. в направлении осевого перемещения деформирующего инструмента, роликов при ротационном обжиме и ротационной вытяжке, пуансона с заготовкой в матрице при прессовой обработке; повышение механических свойств металла в осевом направлении подтверждены результатами механических испытаний на растяжение продольных и поперечных образцов; физический смысл явления преимущественного упрочнения металла в осевом направлении деформирования можно представить в виде перемещения - течения несжимаемой жидкости в виде капель - зерен поликристалла, которые под действием деформирующего инструмента в направлении деформации, т.е. в направлении течения жидкости-металла, превращаются из капель шарообразной формы в эллипсоиды, ориентированные большой осью вдоль линий тока жидкости-металла, т.е. направления деформации, причем ориентация зерен-эллипсоидов не зависит от направления течения жидкости-металла, оси эллипсоидов-зерен вытянуты вдоль линий тока металла как в одном так и в другом направлении течения металла; количество деформированных зерен металла на единицу площади поперечного сечения в осевом направлении деформирования (на 1 мм2) значительно больше, чем в поперечном направлении, а так как по наибольшим осям зерна обладают и наибольшей прочностью в направлении деформации (см. книгу А.П.Гуляева "Металловедение". М., 1951 г., с.130), то и механические свойства металла заготовки в осевом направлении деформации значительно выше, чем в других направлениях, поэтому преимущественное упрочнение металла в осевом направлении повышает эксплуатационные свойства корпусов при малых толщинах стенки цилиндрической части при одновременном уменьшении веса; результаты испытаний корпусов циклическим внутренним давлением показали, что преимущественное упрочнение металла в осевом направлении (вдоль образующей) повышает циклическую прочность корпусов, результаты испытаний корпусов до окончательного разрушения внутренним и внешним давлением показали, что трещины при разрушении имеют безосколочный характер, располагаются вдоль цилиндрической части и заканчиваются в криволинейной части, что при аварийной ситуации предохраняет пользователя (пожарников, подводников и спасателей) от ранений;

необходимо также заметить, что текстура деформации, определяющая преимущественные по величине механические свойства в осевом направлении вдоль образующей заготовки и выявляемые на продольных образцах при испытаниях на растяжение, зависит от степени деформации и финишной термообработки корпусов, так при большой степени деформации цилиндрической части заготовки механические свойства металла этой части выше, чем в криволинейной и переходной части, а характер распределения механических свойств в осевом и поперечном направлении не изменяется; при небольшой температуре финишной термообработки (низкотемпературном отжиге) текстура деформации и, следовательно, характер распределения механических свойств на всех участках и направлениях (продольном и поперечном) не изменяется;

- обработки вначале переходной конической и криволинейной части в направлении к обжимаемому торцу, затем в противоположном направлении переходной части с переменной толщиной стенки и цилиндрической с утонением стенки - повысить точность геометрических размеров и качество обрабатываемой поверхности, так как этим обеспечивают двойную обработку переходной части в различных направлениях с толщиной стенки плавно изменяющейся от криволинейной к цилиндрической части, что ликвидирует гофрообразование в переходной части, по мнению заявителей при такой последовательности выполнения операций в переходной части создается напряженное состояние с радиальными сжимающими и растягивающими напряжениями, препятствующими течению металла от оправки в зоне перехода к цилиндрической части и течению металла к оправке в зоне перехода к криволинейной части; механизм этого эффекта заключается в следующем:

а) при обработке переходной части в направлении к обжимаемому торцу в зонах перегиба образующей при переходе от цилиндра к конусу образуются радиальные растягивающие напряжения, под действием которых металл стремится течь от оправки, при переходе от конуса к криволинейной части возникают радиальные сжимающие напряжения, под действием которых металл стремится к оправке, в первом случае возникают гофры, в другом - складки;

б) при обработке переходной части в противоположном направлении радиальные напряжения меняют свой знак на противоположный в зонах перехода от криволинейной части к переходной и от переходной к цилиндрической, что ликвидирует образование гофр и складок;

- обработки криволинейной части с толщиной стенки и пределом прочности материала возрастающими, а диаметром уменьшающимся в направлении к обжимаемому торцу - повысить эксплуатационные свойства корпусов - прочность, надежность, срок службы и хранения, а также циклическую прочность в результате совместного увеличения толщины стенки и механических свойств корпуса в направлении к обжимаемому торцу;

- формирования переходной части с цилиндрическим пояском и коническим участком при обработке в противоположном направлении - повысить точность и качество обрабатываемой поверхности, так как в этом случае цилиндрический поясок является стабилизирующим в результате уменьшения неравномерности деформации при прохождении очагов деформирования от деформирующего инструмента - роликов или матрицы зоны перехода криволинейной наружной и внутренней поверхности в цилиндрическую - наружную и внутреннюю; физический смысл этого заключается в смещении зон перегиба образующей по наружной и внутренней поверхности, что ликвидирует возможность образования утяжек, складок и трещин в этих зонах;

- формирования конического участка переходной части заготовки в противоположном направлении с углом наклона образующей, меньшим в 1,5÷2,5 раза угла наклона переходной части при ее начальном формоизменении, - повысить устойчивость процесса формообразования в результате постепенной двухпереходной обработки этой части, вначале получают переходную часть с большим углом при ее обработке в направлении к обжимаемому торцу, затем - в противоположном направлении с меньшим углом; значение угла наклона образующей, меньшее в 1,5÷2,5 раза угла наклона при начальной обработке, является оптимальным, определенным экспериментальным путем, при значениях, выходящих за данные пределы в ту или другую сторону, возникают гофры или утяжки и трещины с отрывом цилиндрической части; заявители считают, что положительный эффект такой обработки переходной части заключается также в изменении характера напряженного состояния металла при обработке в противоположном направлении, в зонах перегиба образующей возникают "радиальные "напряжения", противоположные по знаку напряжениям при начальной обработке переходной части в направлении к обжимаемому торцу, которые препятствуют возникновению гофр, утяжек и трещин;

- выполнения в конце обработки отжига уменьшающего напряжения при температуре 340÷360°С - снять внутренние напряжения в металле корпуса при сохранении высоких механических свойств - (предела прочности). Температура 340÷360°С ниже 0,4 Тпл=0,4×1350°=540°С, поэтому рекристаллизации (роста зерен со снижением предела прочности) не происходит (см. книгу А.Н.Гуляева. "Металловедение". М., 1951 г., фиг.109, с.131); в результате низкотемпературного отжига при такой температуре сохраняется текстура деформации т.е. сохраняется направление и размеры деформированных зерен микроструктуры металла, поэтому механические свойства на различных участках и направлениях (продольных и поперечных) сохраняются.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют, в частности, за счет:

- обжима криволинейной части с толщиной стенки у обжатого торца, равной 1,1÷1,5 толщины стенки заготовки, - повысить устойчивость процессов формоизменения заготовки как ротационным обжимом, так и обжимом прессовой обработкой, так как процесс обжима характерен увеличением толщины стенки в направлении обжимаемого торца, то есть в направлении уменьшения диаметра, и этот процесс наиболее устойчив при толщине стенки у обжатого торца в пределах 1,1÷1,5 толщины стенки заготовки в начале обжима; при толщине заготовки более 1,5 толщины стенки заготовки возрастает количество переходов, а при менее 1,1 возникают гофры и трещины у обжатого торца в результате ограничения радиального течения металла;

- выполнения обжима криволинейной части с пределом прочности материала в направлении к обжимаемому торцу, изменяющимся по зависимости:

где σВ (кгс/мм2) - текущее значение предела прочности,

σВ исх (кгс/мм2) - исходное значение предела прочности,

ε (%) - степень деформации обжима,

α° - текущее значение угла конусности криволинейной части;

- обеспечить плавное нарастание предела прочности от начала криволинейной части к обжимаемому торцу в зависимости от степени деформации и угла наклона образующей, то есть угла конусности криволинейной поверхности, данная формула определена экспериментально в процессе отработки способа изготовления корпусов и в совокупности с толщиной стенки, плавно возрастающей к обжимаемому торцу, обеспечивает высокую эксплуатационную надежность корпуса, прочность, срок службы и хранения, циклическую прочность;

формирования переходной части заготовки при вытяжке с цилиндрическим пояском длиной, не превышающей толщину стенки заготовки, - повысить устойчивость процесса формообразования, так как при длине пояска более толщины стенки возрастает вес корпуса, а при длине пояска слишком малой, близкой к нулю, снижается устойчивость процесса формоизменения вследствие приближения друг к другу линий перегиба образующих по наружной и внутренней поверхности, что увеличивает неравномерность деформации в зоне сопряжения криволинейной и переходной части и повышает вероятность гофрообразования;

- формирования переходной части заготовки при вытяжке с утонением с толщиной стенки конического участка, убывающей в направлении от криволинейной части к цилиндрической, - повысить устойчивость процесса формообразования, в результате того, что толщина стенки конического участка плавно уменьшается от цилиндрического участка в направлении от криволинейной к цилиндрической части, что обеспечивает плавное нарастание деформации вдоль линий тока металла (вдоль образующей конического участка оправки) и ликвидировать образование гофр, трещин и отрыва цилиндрической части от криволинейной;

- формоизменения заготовки вначале ротационным обжимом переходной и криволинейной частей, а затем вытяжкой с утонением переходной и цилиндрической частей прессовой обработкой - расширить технологические возможности производства корпусов и повысить производительность, точность и качество обработки поверхности, снижается вероятность появления волнистости, шероховатости и других мелких дефектов;

- формоизменения заготовки прессовой обработкой - вначале обжимом криволинейной, затем раздачей переходной, цилиндрической и криволинейной частей, а далее ротационной вытяжкой с утонением стенки переходной и цилиндрической частей - расширить технологические возможности производства корпусов, повысить производительность, точность и качество обработанной поверхности, так как сочетание прессовой и ротационной обработки придает новое качество предлагаемого способа, ввиду того, что прессовая обработка - обжим, раздача, вытяжка совершается с большой скоростью деформации, повышающей чистоту поверхности, а ротационная обработка - ротационная вытяжка, ротационный обжим совершается с локальными очагами деформации с меньшей скоростью, что позволяет обрабатывать переходные сопрягаемые зоны, имеющие перегибы образующей с плавным нарастанием деформации вдоль линий тока металла по оправке, и в результате ликвидировать гофрообразование и утяжки, а также трещины в этой переходной части обрабатываемой заготовки; таким образом прессовой обработкой получают высокую чистоту поверхности, ротационной обработкой - высокую точность геометрической формы, а их сочетание в той или иной последовательности дает и высокую точность геометрических размеров и высокое качество обработанной поверхности;

- раздачи цилиндрической части заготовки со степенью деформации, равной степени деформации изменения диаметра при вытяжке с утонением стенки этой же части прессовой обработкой, - обеспечить устойчивость процесса формоизменения цилиндрической части, так как при раздаче в заготовке реализуются сжимающие радиальные напряжения, которые при последующей вытяжке с утонением препятствуют увеличению наружного диаметра цилиндрической части после прохождения заготовки через матрицу, то есть компенсируют радиальные растягивающие напряжения и увеличение диаметра цилиндрической части; равенство степеней деформации изменения диаметра при раздаче и вытяжке обусловлено получением окончательных размеров внутренней и наружной поверхности цилиндрической части без дополнительной механической обработки, что повышает коэффициент использования металла;

- обжима криволинейной части со степенью деформации, составляющей 0,7÷0,9 степени деформации при вытяжке с утонением цилиндрической части, - повысить производительность процесса формоизменения заготовки как при ротационной, так и прессовой обработках, и при их комбинациях, данное соотношение оптимально, определено экспериментальной отработкой, так при степени деформации обжима более 0,9 степени деформации при вытяжке с утонением возрастает количество операций обжима, а при менее 0,7 потребуется дополнительное увеличение количества вытяжных операций, что увеличивает трудоемкость изготовления корпусов;

- выполнения обжима криволинейной и раздачи цилиндрической и переходной частей прессовой обработкой за один ход пресса - повысить производительность изготовления корпусов объединением двух операций в одну.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию "новизны".

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию "изобретательский уровень".

Сущность изобретения заключается в том, что в способе изготовления тонкостенных корпусов переменного сечения в качестве заготовки используют стальные трубы спокойной марки с пределом прочности 32÷65 кгс/мм2, формоизменение осуществляют ротационной и, или прессовой обработкой заготовки с образованием криволинейной, переходной и цилиндрической частей, с осевым направлением деформации, вначале обрабатывают переходную коническую и криволинейную части с толщиной стенки и пределом прочности материала возрастающими, а диаметром - уменьшающимся в направлении к обжимаемому торцу, затем в противоположном направлении - переходную с переменной толщиной стенки и цилиндрическую с утонением стенки, при этом переходную часть формируют с цилиндрическим пояском и коническим участком с углом наклона образующей, меньшим в 1,5÷2,5 раза угла наклона образующей переходной части при ее начальной обработке, и в конце обработки выполняют отжиг, уменьшающий напряжения при температуре 340÷360°С.

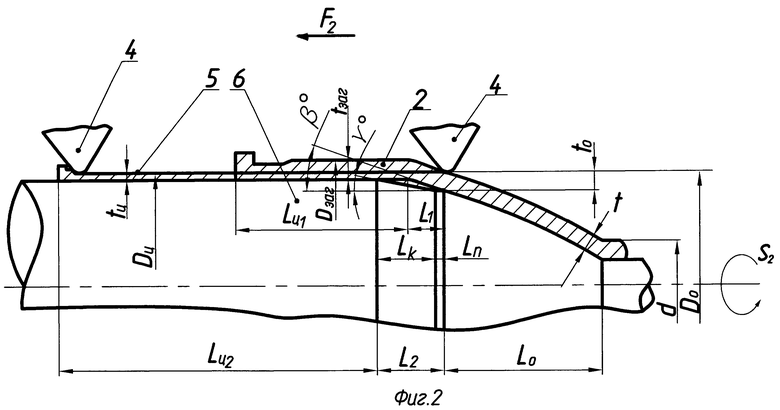

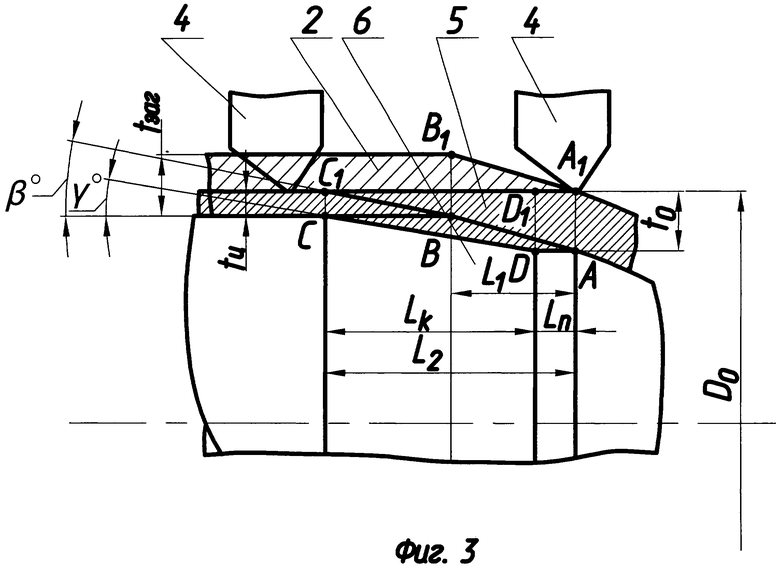

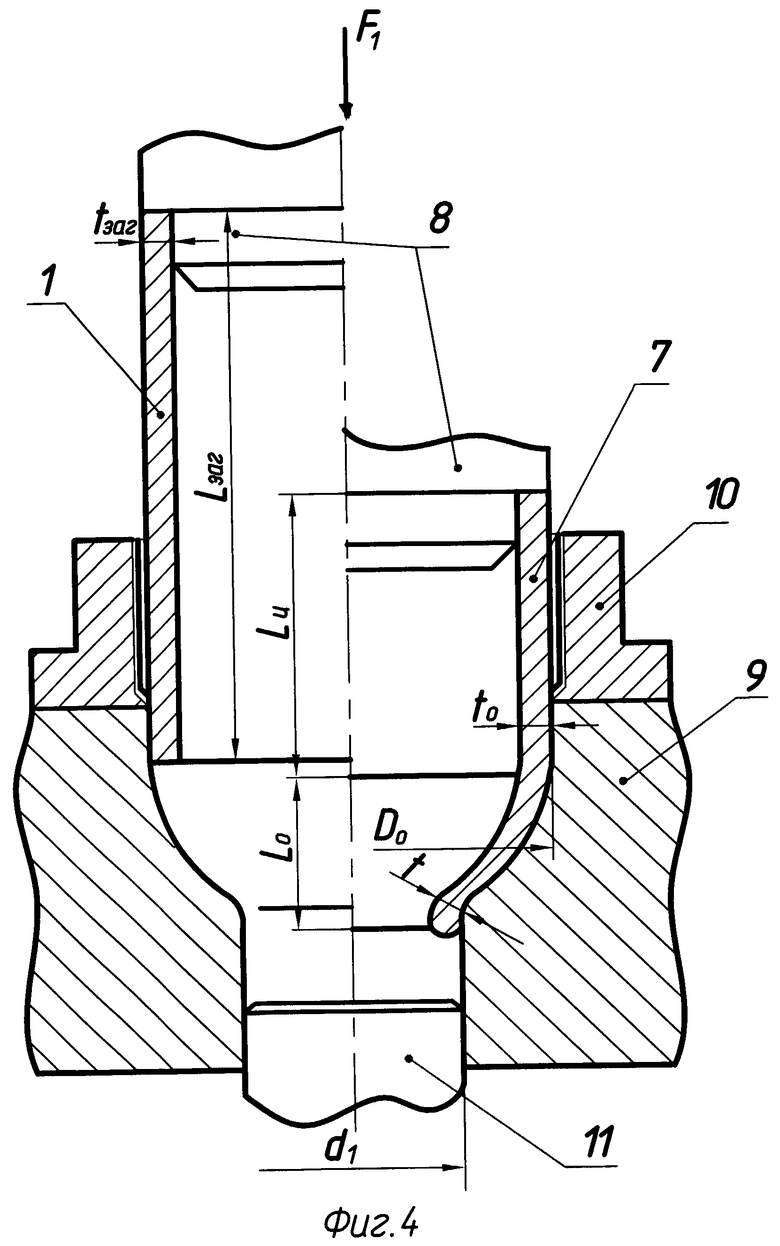

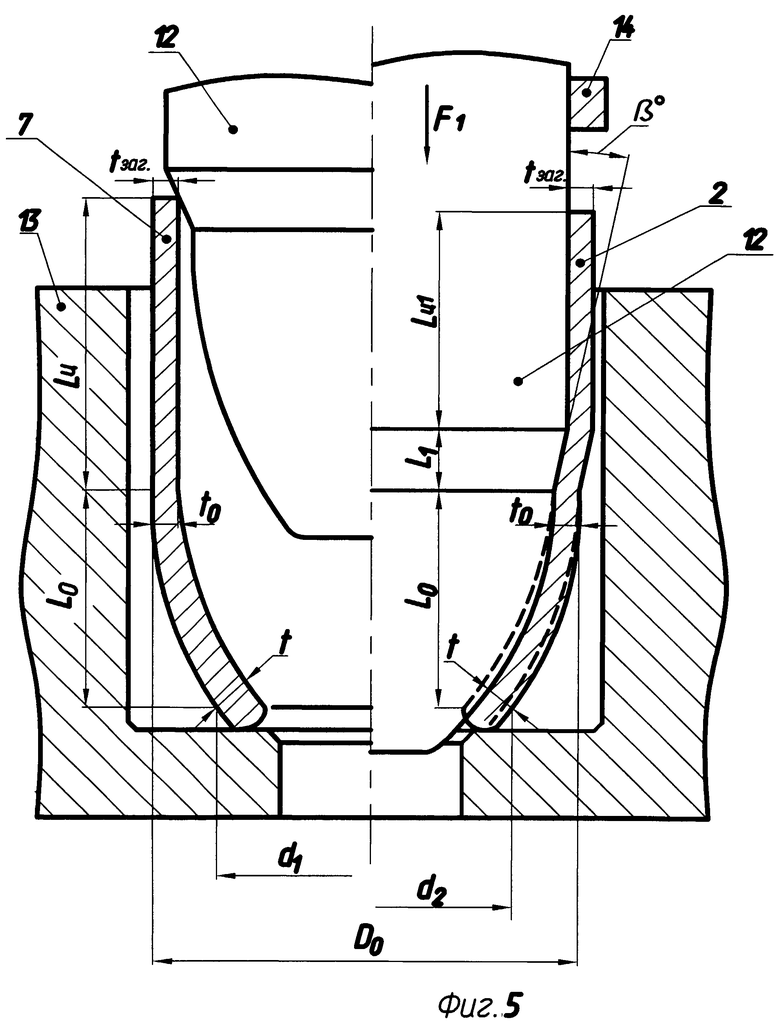

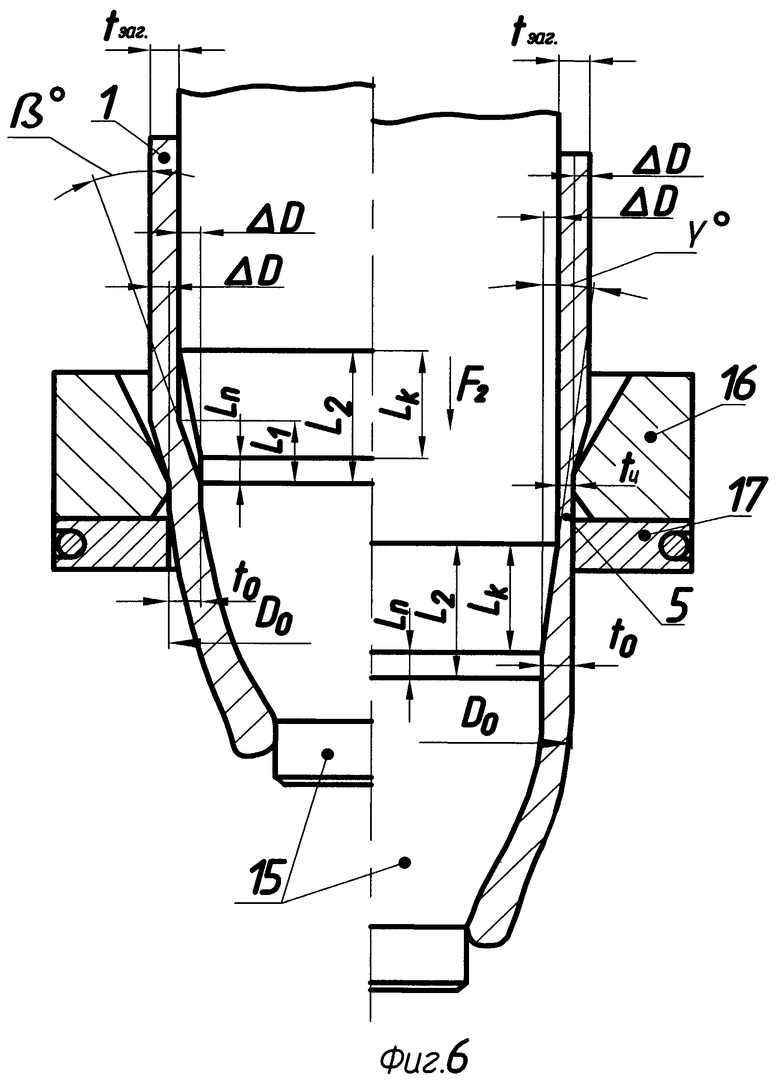

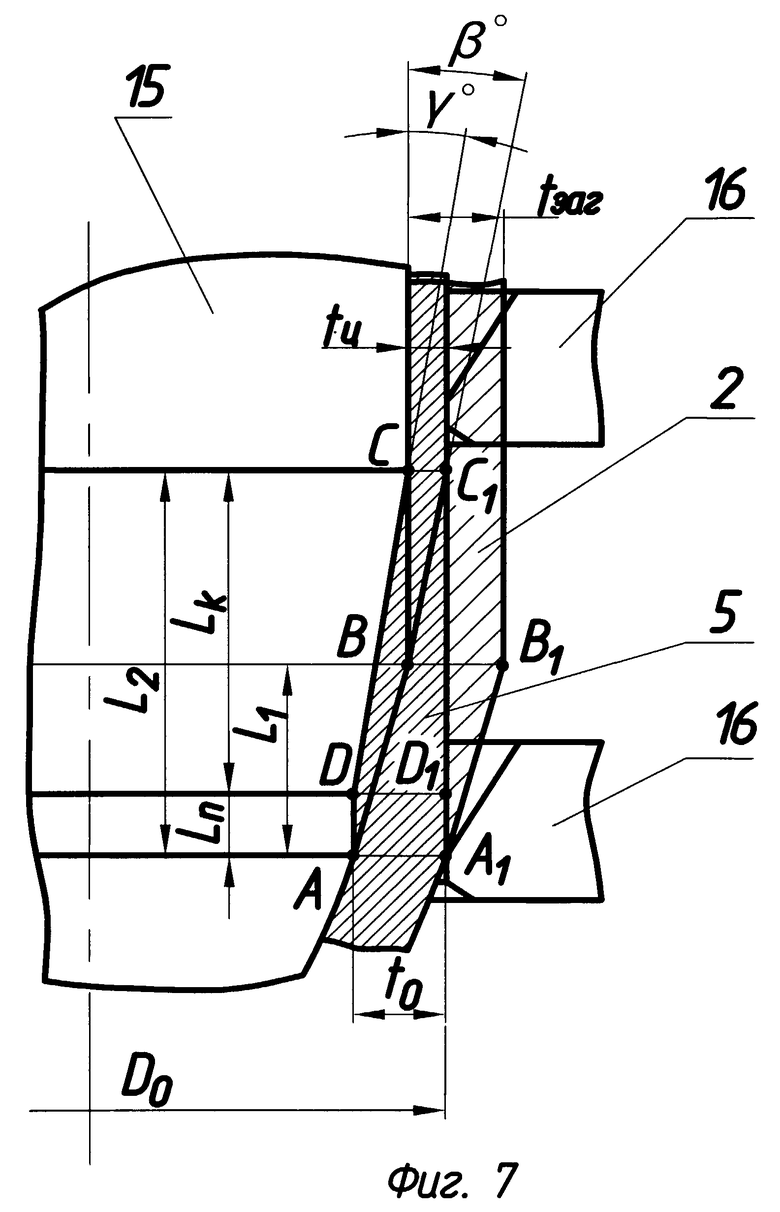

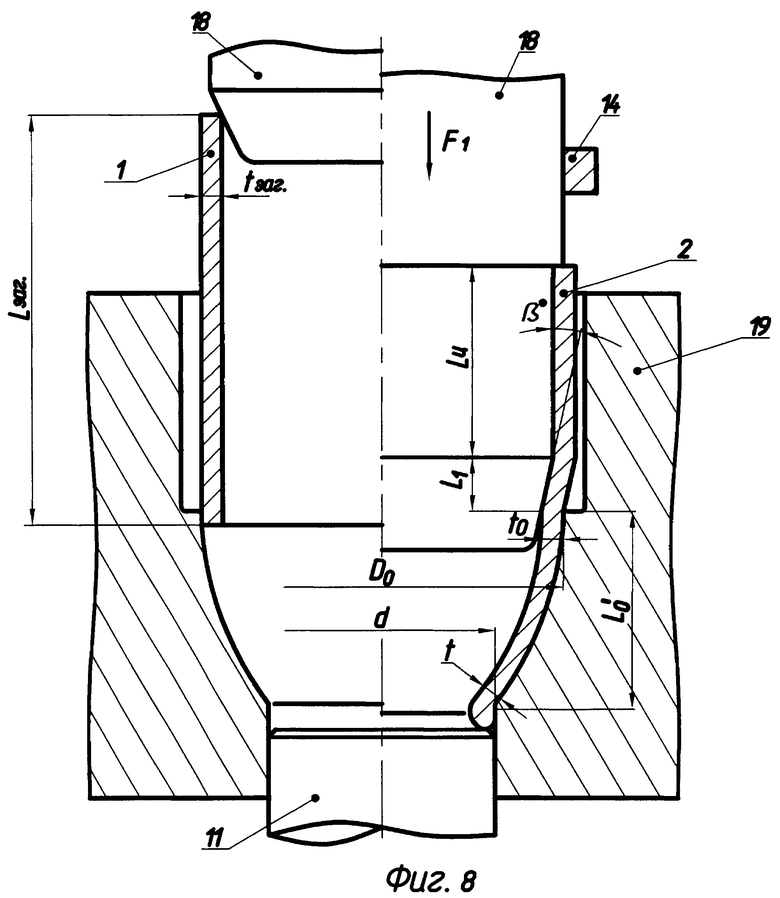

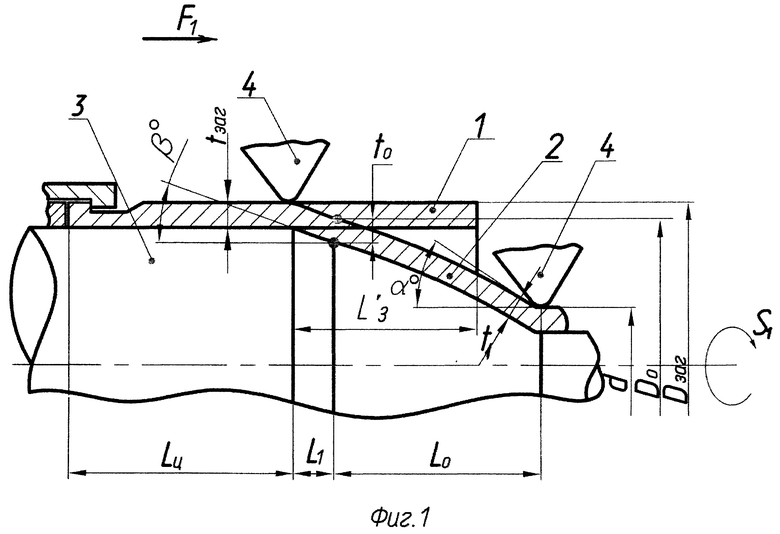

Сущность изобретения поясняется чертежами, где на фиг.1 изображен процесс ротационного обжима переходной и криволинейной частей, на фиг.2 - процесс ротационной вытяжки с утонением стенки переходной и цилиндрической частей, на фиг.3 - ротационный обжим и ротационная вытяжка с утонением переходной и цилиндрической частей в увеличенном виде, на фиг.4 - обжим криволинейной части прессовой обработкой, на фиг.5 - раздача цилиндрической, криволинейной и переходной частей прессовой обработкой, на фиг.6 - вытяжка с утонением переходной и цилиндрической частей прессовой обработкой, на фиг.7 - обжим, раздача и вытяжка с утонением переходной и цилиндрической частей прессовой обработкой в увеличенном виде, на фиг.8 - обжим криволинейной и раздача переходной и цилиндрической частей прессовой обработкой.

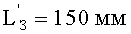

На фиг.1 изображены: заготовка 1 в исходном состоянии с диаметром Dзаг (мм), толщиной tзаг (мм), заготовка 2 после ротационного обжима, оправка 3, деформирующие ролики 4 в начале и конце обжима, направление осевой подачи F1 (мм/мин), направление вращения заготовки с оправкой S1 (мин-1), цилиндрическая часть заготовки длиной Lц (мм), переходная часть длиной L1 (мм) с углом наклона образующей β° и криволинейная часть длиной L0 (мм) с углом конусности α°, толщиной t0 (мм) в начале и t1 (мм) в конце обжима, с диаметром вначале обжима D0 (мм) и в конце обжима d (мм),  - (мм) длина начала обработки от обжимаемого торца до линии врезания.

- (мм) длина начала обработки от обжимаемого торца до линии врезания.

На фиг.2 изображены заготовка 2 в исходном состоянии, полученная ротационным обжимом, заготовка 5 после ротационной вытяжки с утонением стенки с длиной цилиндрической части Lц2 (мм), с толщиной стенки цилиндрической части tц (мм), с длиной криволинейной части L0 (мм), с толщиной криволинейной части в начале t0 (мм), с толщиной криволинейной части в конце t1 (мм), с диаметром криволинейной части в начале D0 (мм) и в конце d (мм), с длиной переходной части L2 (мм), с длиной цилиндрического пояска переходной части Lц (мм), с длиной конического участка переходной части LК (мм), с углом наклона образующей конического участка переходной части γ°, направление осевой подачи F2 (мм/мин), направление вращения заготовки S2 (мин-1), ролики 4, оправка 6.

На фиг.3 заготовка 2 в исходном состоянии после ротационного обжима с исходной толщиной стенки tзаг, с толщиной стенки в начале криволинейной части t0 (мм), с диаметром в начале криволинейной части D0 (мм), с длиной переходной части L1 (мм), с углом наклона образующей переходной части β° (AA1B1B), заготовка 5 после ротационной вытяжки с утонением с толщиной стенки в начале ротационной вытяжки t0 (мм), равной толщине стенки в начале ротационного обжима t0 (мм), с толщиной стенки цилиндрической части tц (мм), с переходной частью (AA1DD1BB1CC1), с длиной цилиндрического пояска переходной части Lп (мм), с длиной конического участка переходной части LК (мм), с длиной переходной части L2 (мм), с углом наклона образующей конического участка переходной части γ° (DD1CC1), оправка 6, деформирующие ролики 4 в начале ротационной вытяжки переходной части и в процессе ротационной вытяжки цилиндрической части.

На фиг.4 изображены: заготовка 1 в исходном состоянии с толщиной стенки tзаг (мм) и длиной Lзаг (мм), заготовка 7 после обжима с толщиной стенки в начале криволинейной части t0 (мм) и в конце t1 (мм), с диаметром в начале криволинейной части D0 (мм) и в конце d1 (мм), с длиной криволинейной части L0 (мм) и цилиндрической части Lц (мм), пуансон 8 с направлением осевого перемещения F1 (мм/мин), матрица 9, направляющая втулка 10 и выталкиватель 11.

На фиг.5 изображены: заготовка 7 после обжима в исходном состоянии с толщиной стенки 6 начале криволинейной части t0 (мм) и диаметром D0 (мм), с толщиной стенки в конце криволинейной части t1 (мм) и диаметром d1 (мм), с длиной цилиндрической части Lц (мм), с длиной криволинейной части L0 (мм), заготовка 2 после раздачи с длиной криволинейной части L0 (мм), с диаметром в начале D0 (мм) и в конце криволинейной части d2 (мм) с толщиной стенки в начале t0 (мм) и в конце t1 (мм) криволинейной части, с длиной переходной части L1 (мм), с длиной цилиндрической части Lц1 (мм), с углом наклона образующей переходной части β°, пуансон 12 с направлением осевого перемещения F1 (мм/мин), матрица 13, съемник 14.

На фиг.6 изображены: заготовка 1 в исходном состоянии в момент начала вытяжки с утонением, заготовка 5 в процессе вытяжки, пуансон 15 в двух положениях - в момент начала вытяжки и в процессе вытяжки, матрица вытяжки 16, съемник 17, направление осевого перемещения пуансона с заготовкой в процессе вытяжки F2 (мм/мин), L1 (мм) - длина переходного участка перед вытяжкой или тоже после раздачи (фиг.5), L2 (мм) - длина переходной части после вытяжки с утонением, Lп (мм) - длина цилиндрического пояска переходной части после вытяжки, LК (мм) - длина конического участка переходной части после вытяжки, tзаг (мм) - толщина стенки цилиндрической части перед вытяжкой, tц (мм) - толщина стенки цилиндрической части после вытяжки с утонением, ΔD (мм) - величина изменения внутреннего диаметра после раздачи и наружного диаметра после вытяжки с утонением, β° - угол наклона образующей переходной части после раздачи и перед вытяжкой, γ° - угол наклона образующей конического участка переходной части после вытяжки. D0 (мм) - диаметр начала криволинейной части, t0 (мм) - толщина стенки начала криволинейной части.

На фиг.7 изображена переходная часть заготовки в увеличенном масштабе в момент начала и в процессе вытяжки с утонением с заготовкой 2 перед и заготовкой 3 в процессе вытяжки с утонением, пуансоном 15 и матрицей 16 в двух положениях - в начале и в процессе вытяжки с утонением, переходная часть (AA1B1B) после раздачи и перед вытяжкой с утонением, L1 (мм) - длина переходной части после раздачи перед вытяжкой с утонением, L2 (мм) - длина переходной части после вытяжки с утонением, L2=Lп+LК, то есть длина переходной части после вытяжки с утонением складывается из длин цилиндрического пояска и конического участка. Переходная часть после вытяжки с утонением - AA1D1C1CD. Углы β° и γ° - углы наклона образующей переходной части до и после вытяжки, tзаг (мм) и tЦ (мм) - толщины стенки цилиндрической части до и после вытяжки, D0 (мм) - диаметр в начале криволинейной части, t0 (мм) - толщина стенки в начале криволинейной части.

На фиг.8 изображен процесс обжима и раздачи с положением заготовки 1 и 2 до начала процесса и в его конечной стадии, где также изображены пуансон 18, матрица 19, съемник 14, выталкиватель 11, направление осевого перемещения пуансона и заготовки - F1 (мм/мин), Lзаг (мм) и tзаг (мм) длина и толщина заготовки до обжима и раздачи, t0 (мм) и t1 (мм) - толщина стенки в начале и конце криволинейной части, d (мм) - наружный диаметр обжатой заготовки на торце криволинейной части, L1 (мм) - длина переходной части,  (мм) - длина обжатой криволинейной части, β° - угол наклона образующей переходной части.

(мм) - длина обжатой криволинейной части, β° - угол наклона образующей переходной части.

Вышеописанный способ изготовления корпусов осуществляется следующим образом.

Исходную заготовку 1 (фиг.1) изготавливают из стальных труб спокойной марки стали, горячекатаных или холоднокатаных, с пределом прочности 32÷65 кгс/мм2, путем резки труб на заготовки и механической обработки.

При изготовлении корпусов методами ротационной обработки заготовку 1 устанавливают на оправку 3, закрепленную на шпинделе давильно-раскатного станка, фиксируют на оправке зажимным устройством и осуществляют ротационный обжим деформирующими роликами 4 начиная от цилиндрической части заготовки длиной Lц (мм) на расстоянии  от обжимаемого торца в направлении к обжимаемому торцу, вначале обжимают переходную коническую часть длиной L1 (мм) с углом наклона образующей β и толщиной стенки t0 (мм), затем обжимают криволинейную часть длиной L0 (мм) с толщиной стенки, возрастающей от t0 (мм) в начале криволинейной части, до t1 (мм) в конце криволинейной части, с диаметром, уменьшающимся от диаметра D0 (мм) в начале до диаметра d (мм) в конце криволинейной части, с углом наклона касательной к криволинейной поверхности α°, также возрастающим от начала обработки к концу криволинейной поверхности, с пределом прочности, возрастающим в том же направлении.

от обжимаемого торца в направлении к обжимаемому торцу, вначале обжимают переходную коническую часть длиной L1 (мм) с углом наклона образующей β и толщиной стенки t0 (мм), затем обжимают криволинейную часть длиной L0 (мм) с толщиной стенки, возрастающей от t0 (мм) в начале криволинейной части, до t1 (мм) в конце криволинейной части, с диаметром, уменьшающимся от диаметра D0 (мм) в начале до диаметра d (мм) в конце криволинейной части, с углом наклона касательной к криволинейной поверхности α°, также возрастающим от начала обработки к концу криволинейной поверхности, с пределом прочности, возрастающим в том же направлении.

Направление осевой подачи роликов - F1 (мм/мин) - к обжимаемому торцу.

Затем в направлении, противоположном направлению обжима, выполняют ротационную вытяжку с утонением стенки переходной и цилиндрической частей (фиг.2, 3).

Вначале обрабатывают переходную часть длиной L2 (мм) с.цилиндрическим пояском длиной Lп (мм), толщиной t0 (мм) и коническим участком длиной LК (мм) с толщиной стенки, уменьшающейся в направлении от криволинейной части к цилиндрической части от t0 (мм) к tц (мм).

Далее осуществляют ротационную вытяжку цилиндрической части с утонением стенки с толщиной стенки tц (мм) со степенью деформации εц с длиной цилиндрической части Lц2 (мм).

Направление осевой подачи роликов F2 (мм/мин) при ротационной вытяжке (фиг.2) противоположно направлению подачи роликов при ротационном обжиме F1 (фиг.1).

При изготовлении корпусов методами прессовой обработки и комбинированными прессово-ротационным и ротационно-прессовым (фиг.4÷8) последовательность операций следующая.

Вначале прессовой обработкой (фиг.4) формируют криволинейную часть обжимом заготовки 1 пуансоном 8 в матрице 9. Заготовку 1 в исходное положение устанавливают в направляющую 10. заготовка в исходном положении имеет размеры tзаг (мм) - толщина стенки и Lзаг (мм) - длина заготовки. После обжима заготовка 7 имеет: длину криволинейной части L0 (мм), толщину стенки в начале криволинейной части t0 (мм), толщину стенки в конце криволинейной части у обжатого торца t1 (мм), длину цилиндрической части Lц (мм), диаметр криволинейной части в ее начале D0 (мм) и в конце у обжатого торца d1 (мм).

Затем заготовку 7 (фиг.5) раздают пуансоном 12 в матрице 13 с образованием цилиндрической части длиной LЦ1 (мм), переходной части L1 (мм) с углом наклона образующей - β°, криволинейной части длиной L0 (мм) с толщиной стенки t0 (мм) в начале, t1 (мм) - в конце криволинейной части у обжатого торца.

При этом толщина заготовки tзаг (мм) и t1 (мм) изменяются незначительно, а размеры D0 (мм) и t0 (мм) в начале криволинейной части не изменяются.

Внутренний профиль криволинейной части получают окончательным без дополнительной механической обработки, при этом диаметр d1 (мм) возрастает до d2 (мм), толщина стенки t1 (мм) практически не изменяется.

При обратном ходе пресса заготовка 2 удаляется с пуансона 12 съемником 14.

Далее заготовку 2 (фиг.6) пуансоном 15 подвергают вытяжке с утонением прессовой обработкой в матрице 16 с толщины tзаг (мм) до толщины tц (мм), при этом вначале получают переходную часть с размерами, изменяющимися с L1 (мм) до L2 (мм), с β° до γ°, с t0 (мм) до tц (мм) на длине LК (мм), и с цилиндрическим пояском длиной LК (мм) с толщиной стенки t0 (мм).

Диаметр в начале криволинейной части D0 (мм) и толщина стенки начала криволинейной части t0 (мм) не изменяются.

После окончания вытяжки при обратном ходе заготовка 5 снимается с пуансона 15 съемником 17.

Схема процесса формоизменения переходной части заготовки (фиг.3, фиг.7) при ротационной, при прессовой, при комбинированных прессово-ротационной и ротационно-прессовой обработках, представляет собой вначале обжим или раздачу части заготовки ABB1A1 длиной L1 с углом наклона образующей β° в направлении к обжимаемому торцу и затем вытяжку с утонением этой же части в противоположном направлении с образованием цилиндрического пояска ADD1A1 длиной Lп (мм) и конического участка DCC1D1 длиной LК (мм) с наклоном образующей γ° и суммарной длиной L2 (мм).

Комбинированной прессово-ротационной обработкой (фиг.4, 5, 8 и фиг.2) и ротационно-прессовой (фиг.1 и фиг.6) обработками получают корпуса с криволинейной, переходной и цилиндрической частями по одной и той же технологической схеме: 1) при направлении обработки к обжимаемому торцу получают вначале криволинейную и переходную части, 2) при противоположном направлении обработки от криволинейной части к цилиндрической получают переходную и цилиндрическую части.

Таким образом при любой перечисленной обработке переходную часть (фиг.3, фиг.7) получают с одними и теми же геометрическими размерами и по одной и той же последовательности операций формоизменения, цилиндрическую часть получают (фиг.2, фиг.6) также с теми же размерами и в такой же последовательности, криволинейную часть получают или раздачей (фиг.5) или обжимом (фиг.1, фиг.4, фиг.8) также с теми же размерами и в той же последовательности.

Кроме того возможно получение криволинейной части с теми же размерами наружной поверхности обжимом (фиг.4) прессовой обработкой, и цилиндрической части - механической токарной обработкой по внутренней поверхности.

Совмещенную операцию раздачи и обжима (фиг.8) выполняют за один ход пресса. Заготовку 1 длиной Lзаг (мм) и толщиной tзаг (мм) устанавливают в направляющую часть матрицы 19 и пуансоном 18 выполняют раздачу цилиндрической части длиной Lц (мм), переходной части длиной L1 (мм) и обжим криволинейной части длиной L0 (мм), диаметрами D0 (мм) в начале и d (мм) в конце криволинейной части, толщиной стенки t0 (мм) в начале и t1 (мм) в конце криволинейной части.

При обратном ходе пресса заготовку удаляют съемником 14 с пуансона 18 или выталкивателем 11 из матрицы 19.

В заключительной стадии технологического процесса выполняют отжиг при температуре 340÷360°С в электрических печах с выдержкой при температуре металла 1,0÷2 час.

Пример 1.

Заготовку из горячекатаных труб ⌀133×14 стали 10 спокойной марки с исходными механическими свойствами - пределом прочности 32÷38 кгс/мм2 после резки труб на заготовки, калибровки по внутренней поверхности подвергают рекристаллизационному отжигу при температуре 630÷680°С, механической (токарной) обработке по наружной и внутренней поверхности.

Затем трубную заготовку диаметром Dзаг=130 мм с толщиной стенки tЗ=8 мм и длиной LЗ=550 мм устанавливают на оправку, закрепленную в шпинделе давильно-раскатного станка, фиксируют со стороны одного из торцев зажимным устройством, и подвергают ее ротационному обжиму (фиг.1) в направлении к обжимаемому торцу. Начало обработки - расстояние от торца до линии врезания  - определяют из равенства объемов готовой криволинейной части и обрабатываемой части заготовки.

- определяют из равенства объемов готовой криволинейной части и обрабатываемой части заготовки.

Направление обжима F1 (мм/мин) от начала обработки к обжимаемому торцу (от зажатого торца) - направление осевой подачи роликов.

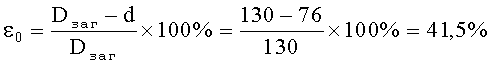

В процессе ротационного обжима вначале формируют коническую переходную часть длиной L1=30 мм с углом наклона образующей β=4°, затем криволинейную часть с конусностью (удвоенным углом наклона касательной к криволинейной поверхности) α° от 4° в начале криволинейной поверхности до 20° у обжатого торца - в конце криволинейной поверхности, длиной L0=227,2 мм, диаметром в начале криволинейной части D0=121 мм и в конце криволинейной части d=76 мм, толщиной стенки в начале t0=6 мм и в конце криволинейной части у обжатого торца t=8 мм.

Степень деформации обжима возрастает от 0% до ε0% к концу криволинейной части:

Обжим осуществляется с пределом прочности материала, возрастающим к обжимаемому торцу. В начале обжима в момент касания роликами заготовки предел прочности σВ исх=35 кгс/мм2 и возрастает к концу криволинейной части по формуле:

где ε% - степень деформации обжима,

Dтек - текущее значение диаметра,

α° - угол конусности, текущее значение,

σв исх (кгс/мм2) - предел прочности в исходном состоянии.

Значения предела прочности в направлении к обжатому торцу на расстояниях от начала обжима 1 мм, 30 мм, 144 мм, 257,2 мм приведены в таблице №1.

Анализ значений предела прочности в зависимости от длины, угла конусности и степени деформации (табл.1) показывает, что предел прочности материала в направлении к обжатому торцу плавно возрастает до максимального значения у обжатого торца в осевом направлении (на продольных образцах) - (74,9 кгс/мм2) по приведенной формуле, что соответствует предлагаемой формуле изобретения и требованиям технической документации.

Данные результаты подтверждены результатами механических испытаний образцов, вырезанных из зоны, прилегающей к обжатому торцу.

Таким образом, увеличение предела прочности одновременно с увеличением толщины стенки к обжимаемому торцу в процессе формоизменения - обжима повышает эксплуатационную надежность корпусов, прочность, срок службы, срок хранения и циклическую прочность.

После этого выполняют ротационную вытяжку с утонением стенки переходной и цилиндрической частей в противоположном направлении (фиг.2) деформирующими роликами начиная от криволинейной части, при этом криволинейная часть остается без изменения.

Переходную часть получают длиной L1=71 мм с цилиндрическим участком длиной Lп=7,8 мм (менее tзаг=8 мм), что соответствует формуле изобретения (Lп<tзаг по формуле изобретения), и толщиной стенки t0=6 мм, с коническим участком длиной LК=63 мм и углом наклона образующей γ=2°.

Степень деформации переходной части (фиг.2, 3) возрастает на длине L1=71 мм от  в сечении A-A1 (фиг.3) до

в сечении A-A1 (фиг.3) до  предел прочности (на продольных образцах) возрастает от 60 кг/мм2 в начале переходного участка до 80 кг/мм2 в конце этого участка в сечении С-С1 (фиг.3) и остается без изменения на всем цилиндрическом участке.

предел прочности (на продольных образцах) возрастает от 60 кг/мм2 в начале переходного участка до 80 кг/мм2 в конце этого участка в сечении С-С1 (фиг.3) и остается без изменения на всем цилиндрическом участке.

Значения предела прочности на поперечных образцах в начале и конце криволинейного и переходного участках, а также цилиндрического участка на 10-15% меньше значений на продольных образцах.

Цилиндрическую часть получают длиной не менее Lц=619 мм, с толщиной стенки Lц=4 мм.

Степень деформации при ротационной вытяжке цилиндрической части при утонении стенки с t0=8,0 мм до 4 мм:

Угол наклона образующей при вытяжке переходной части (γ=2°) в 2,0 раза меньше угла наклона образующей переходной части при обжиме (β=4°), что соответствует формуле изобретения.

Соотношение степеней деформации обжима и вытяжки задают следующим. Степень деформации при обжиме криволинейной части (ε0=41,5%) составляет 0,83 степени деформации при вытяжке (εц=50%) цилиндрической части, что соответствует формуле изобретения.

В конце обработки выполняют отжиг, уменьшающий напряжения при температуре 340÷360°С в электрической печи с выдержкой при этой температуре в течение 1÷2 часов, затем охлаждение на воздухе для снятия внутренних напряжений и сохранения текстуры деформации и механических свойств как по величине, так и по характеру распределения по участкам и в продольном и поперечном направлении.

При комбинированных ротационно-прессовой (фиг.1, фиг.6) и прессово-ротационной (фиг.4, фиг.5, фиг.8, фиг.2) обработках ротационный обжим и ротационную вытяжку выполняют так же, как в вышеописанном примере 1.

Пример 2.

Заготовку из холоднокатаных труб ⌀122×6 стали 10 спокойной марки с исходным пределом прочности материала σв=60÷65 кгс/мм2 после резки труб на заготовки и рекристаллизационного отжига (при температуре 620÷650°С) одной части заготовки длиной  заготовку диаметром 122 мм, длиной Lз=630 мм устанавливают в направляющую матрицы отожженной частью вниз и подвергают ее обжиму и раздаче (фиг.8) с получением криволинейной части в начале D0=121 мм и в конце у обжатого торца d=74,5 мм с диаметром внутренней поверхности 112,5 мм, с толщиной стенки tз=6 мм, t0=6 мм, t1=6,6 мм, L1=30 мм, β=4°.

заготовку диаметром 122 мм, длиной Lз=630 мм устанавливают в направляющую матрицы отожженной частью вниз и подвергают ее обжиму и раздаче (фиг.8) с получением криволинейной части в начале D0=121 мм и в конце у обжатого торца d=74,5 мм с диаметром внутренней поверхности 112,5 мм, с толщиной стенки tз=6 мм, t0=6 мм, t1=6,6 мм, L1=30 мм, β=4°.

Далее заготовку подвергают рекристаллизационному отжигу цилиндрической части при температуре 620÷650°С и вытяжке с утонением (фиг.6) с получением тех же геометрических размеров переходной и цилиндрических частей и тех же механических свойств (см. пример 1).

В конце обработки выполняют отжиг, уменьшающий напряжения при температуре 340÷360°С, что также соответствует формуле изобретения.

При раздаче (фиг.5, фиг.8) и вытяжке цилиндрической части (фиг.6) степень деформации внутреннего диаметра при раздаче ΔD (мм) равна степени деформации наружного диаметра ΔD (мм) при вытяжке с утонением, что соответствует формуле изобретения и составляет 112-109=3,0 (мм) при раздаче, 124-121=3,0 (мм) при вытяжке с утонением, где ⌀109 мм - внутренний диаметр заготовки перед раздачей, ⌀112 мм - внутренний диаметр заготовки после раздачи перед вытяжкой с утонением, ⌀124 мм - наружный диаметр заготовки перед вытяжкой, ⌀121 мм - наружный диаметр заготовки после вытяжки с утонением.

При комбинированных ротационно-прессовой (фиг.1, фиг.6) и прессово-ротационной (фиг.4, фиг.5, фиг.8, фиг.2) обработках вытяжку с утонением, обжим и раздачу выполняют так же, как в вышеописанном примере 2.

Комбинированным методом изготовления также является получение корпусов прессовой обработкой - обжимом криволинейной части (фиг.4) и затем механической обработкой - (токарной) внутренней поверхности цилиндрической и переходной частей (фиг.2), при этом используют холоднокатаные трубы ⌀122×6 мм (пример 2) стали 10 спокойной марки. При обжиме (фиг.4) получают криволинейную часть теми же размерами и механическими свойствами. Цилиндрическую часть по внутренней поверхности с теми же размерами (фиг.2) получают точением на токарном станке.

Выполнение способа изготовления тонкостенных корпусов переменного сечения в соответствии с изобретением обеспечивает возможность изготовления корпусов с высокой точностью геометрических размеров, качеством поверхности, высокой производительностью с высоким коэффициентом использования металла, прочностью и эксплуатационной надежностью.

Изобретение может быть использовано при производстве тонкостенных корпусов переменного сечения сосудов высокого давления и оболочек различных типоразмеров.

Указанный положительный эффект подтвержден испытаниями опытных партий корпусов, изготовленных по данному способу.

В настоящее время разработана техническая документация, проведены испытания, намечено серийное производство продукции по предложенному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2010 |

|

RU2426617C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2010 |

|

RU2449848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

Изобретение относится к области обработки металлов давлением, а именно к изготовлению тонкостенных корпусов переменного сечения из стальных трубных заготовок. В качестве заготовки используют трубы из стали спокойной марки. Формоизменение осуществляют ротационной и/или прессовой обработкой заготовки с образованием криволинейной, переходной и цилиндрических частей с осевым направлением деформации. Вначале обрабатывают переходную коническую и криволинейную части с толщиной стенки и пределом прочности материала возрастающими, а диаметром - уменьшающимся в направлении к обжимаемому торцу. Затем в противоположном направлении - переходную часть с переменной толщиной стенки и цилиндрическую с утонением стенки. При этом переходную часть формируют с цилиндрическим пояском и коническим участком с углом наклона образующей, меньшим угла наклона образующей переходной части при ее начальной обработке. В конце обработки выполняют отжиг уменьшающий напряжения при температуре 340÷360°С. Повышается точность и качество обработанной поверхности. 9 з.п. ф-лы, 8 ил., 1 табл., 2 пр.

1. Способ изготовления тонкостенных корпусов переменного сечения, включающий формоизменение обжимом одной части трубной заготовки и вытяжкой другой, отличающийся тем, что в качестве заготовки используют трубы из стали спокойной марки с пределом прочности 32÷65 кгс/мм2, формоизменение осуществляют ротационной и/или прессовой обработкой заготовки с образованием криволинейной, переходной и цилиндрической частей с осевым направлением деформации, причем вначале обрабатывают переходную коническую и криволинейную части с толщиной стенки и пределом прочности материала возрастающими, а диаметром - уменьшающимся в направлении к обжимаемому торцу, затем в противоположном направлении - переходную часть с переменной толщиной стенки и цилиндрическую с утонением стенки, при этом переходную часть формируют с цилиндрическим пояском и коническим участком с углом наклона образующей, меньшим в 1,5÷2,5 раза угла наклона образующей переходной части при ее начальной обработке, и в конце обработки выполняют отжиг, уменьшающий напряжения при температуре 340÷360°С.

2. Способ по п.1, отличающийся тем, что обжим криволинейной части выполняют с толщиной стенки у обжатого торца, равной 1,1÷1,5 толщины стенки заготовки.

3. Способ по п.1, отличающийся тем, что обжим переходной и криволинейной части выполняют с пределом прочности материала в направлении уменьшения диаметра к торцу, изменяющимся по зависимости

где σв (кгс/мм2) - текущее значение предела прочности;

σв.исх (кгс/мм2) - исходное значение предела прочности;

ε (%) - степень деформации обжима;

α° - текущее значение угла конусности.

4. Способ по п.1, отличающийся тем, что цилиндрический поясок переходной части заготовки при вытяжке формируют длиной, не превышающей толщину стенки заготовки.

5. Способ по п.1, отличающийся тем, что переходную часть заготовки при вытяжке с утонением формируют с толщиной стенки конического участка, убывающей в направлении от криволинейной части к цилиндрической.

6. Способ по п.1, отличающийся тем, что формоизменение заготовки осуществляют вначале ротационным обжимом переходной и криволинейной частей, а затем вытяжкой с утонением переходной и цилиндрической частей прессовой обработкой.

7. Способ по п.1, отличающийся тем, что формоизменение заготовки осуществляют прессовой обработкой - вначале обжимом криволинейной, затем раздачей переходной и цилиндрической частей, а далее ротационной вытяжкой с утонением стенки переходной и цилиндрической частей.

8. Способ по п.1, отличающийся тем, что степень деформации цилиндрической части заготовки при раздаче равна степени деформации изменения диаметра при вытяжке с утонением стенки этой же части.

9. Способ по п.1, отличающийся тем, что обжим криволинейной и раздачу цилиндрической и переходной частей заготовок выполняют прессовой обработкой за один ход пресса.

10. Способ по п.1, отличающийся тем, что степень деформации при обжиме криволинейной части составляет 0,7÷0,9 степени деформации при вытяжке с утонением цилиндрической части.

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| Способ изготовления полой толстостенной осесимметричной металлической детали | 1979 |

|

SU997910A1 |

| Способ изготовления оболочковых деталей | 1988 |

|

SU1678485A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧНОЙ ДЕТАЛИ | 2002 |

|

RU2228233C1 |

| US 6182487 А1, 06.02.2001. | |||

Авторы

Даты

2012-09-20—Публикация

2011-04-01—Подача