Техническое решение относится к обработке металлов давлением, а именно к изготовлению деталей типа оболочек с продольными ребрами на наружной поверхности.

Оболочки с ребрами на наружной поверхности используются в основном в теплообменных аппаратах. Наличие спиральных ребер на наружной поверхности трубы позволяет значительно повысить КПД установки за счет улучшения отвода тепла от стенок трубы к теплоносителю. Также ребра используются для увеличения жесткости оболочек.

Известен способ производства труб с продольными наружными ребрами на роликовом стане (Авторское свидетельство СССР №1266582, МПК8 В21В 21/00 (2006.01), В21С 37/22 (2006.01), опубл. 30.10.1986), при котором полую заготовку деформируют на оправке последовательно двумя рядами ручьевых роликов, имеющих канавки. Ролики возвратно-поступательно перемещаются. Первый их ряд обжимает заготовку по диаметру и стенке до готового размера. При этом ребра формируются ребордами роликов утолщенными и укороченными. После поворота и подачи выходящая из первого ряда роликов труба направляется одной частью ребер в зазор между ребордами роликов второго ряда. Зазор по величине меньше зазора первого ряда и равен ширине дна канавок роликов второго ряда. Ребра в зазоре обжимают по толщине до готового размера.

Недостатком способа является низкая производительность, ограниченность числа формируемых ребер ввиду конструктивных особенностей.

Известен способ изготовления тонкостенных труб с наружными спиральными ребрами и устройство для его осуществления (патент РФ №2521938, МПК8 В21С 37/20 (2006.01), опубл. 10.07.2014, Бюл. №19), при котором до и после проведения операции формирования продольных ребер и после скручивая трубы подвергаются вакуумной термообработке при температуре рекристаллизации, при скручивании один из концов трубы фиксируют изнутри на оправке, в то время как второй конец трубы фиксируют снаружи в зажимном приспособлении с образованием по всей длине закручиваемого участка зазора между трубой и оправкой, составляющего не более величины допуска на непрямолинейность трубы, и с возможностью поворота оправки относительно трубы, а после скручивания проводят заключительную вакуумную термообработку при температуре рекристаллизации.

Недостатком способа является высокая трудоемкость, заключающаяся в необходимости сначала в формировании продольных ребер на трубных заготовках, термической обработке, скручивании и термообработки.

Наиболее близким к предлагаемому техническому решению является способ формирования рифлей ромбовидной формы на наружной поверхности цилиндрической оболочки (патент РФ №2655555, кл. В21С 37/20; B21J 5/12; B21J 13/02; B21K 21/06, опубл. 28.05.2018, бюл. №16), принятый за прототип, включающий формоизменение цилиндрической оболочки за две последовательные операции вытяжки, на каждой из которых цилиндрическую оболочку под действием пуансона, введенного в полость цилиндрической оболочки с упором в нее, проталкивают через матрицу с многозаходными спиральными выступами на рабочей поверхности, имеющими угол подъема спирали от 10° до 45°, с обеспечением поворота пуансона с цилиндрической оболочкой, или матрицы вокруг оси под действием силы вытяжки и утонением стенки цилиндрической оболочки в местах контакта со спиральными выступами матрицы. На первой и второй операциях вытяжки используют матрицы с многозаходными спиральными выступами, имеющими противоположное направление угла подъема спирали, а операции вытяжки осуществляют с удалением цилиндрической оболочки со спиральными канавками на наружной поверхности на провал.

Способ предназначен для изготовления оболочек с ромбовидными рифлями на наружной поверхности за две операции, но не позволяет получить ребра на наружной поверхности.

Задачей технического решения является расширение технологических возможностей способа для изготовления оболочек с возможностью получения оболочек с продольными ребрами на наружной поверхности из листовой заготовки в виде диска.

Для решения поставленной задачи предлагается способ получения оболочек с продольными ребрами на наружной поверхности, включающий формоизменение заготовки за две последовательные операции вытяжки, при этом на первой операции осуществляют комбинированную вытяжку с формированием из листовой заготовки в виде диска, которую предварительно устанавливают в заходную часть матрицы для комбинированной вытяжки, полуфабриката оболочки, за счет одновременного перемещения внутреннего и внешнего пуансонов, закрепленных на ползунах пресса, по завершению первой операции внешний пуансон останавливают, при этом продолжают движение внутреннего пуансона, с помощью которого осуществляют вторую операцию комбинированной вытяжки с локальным утонением стенки и формированием продольных ребер в фасонной матрице, имеющей впадины глубиной, равной высоте продольных ребер готовой оболочки, с коэффициентом локального утонения, равным:

ms2=1-h/S1,

где ms2 - коэффициент локального утонения;

h - высота продольных ребер готовой оболочки, мм;

S2 - толщина стенки готовой оболочки, мм;

S1 - толщина стенки полуфабриката оболочки, мм,

при этом дополнительно перед проведением последовательных операций вытяжек устанавливают промежуточное кольцо между матрицей для комбинированной вытяжки и фасонной матрицей, обеспечивающее расстояние между матрицами больше высоты полуфабриката оболочки.

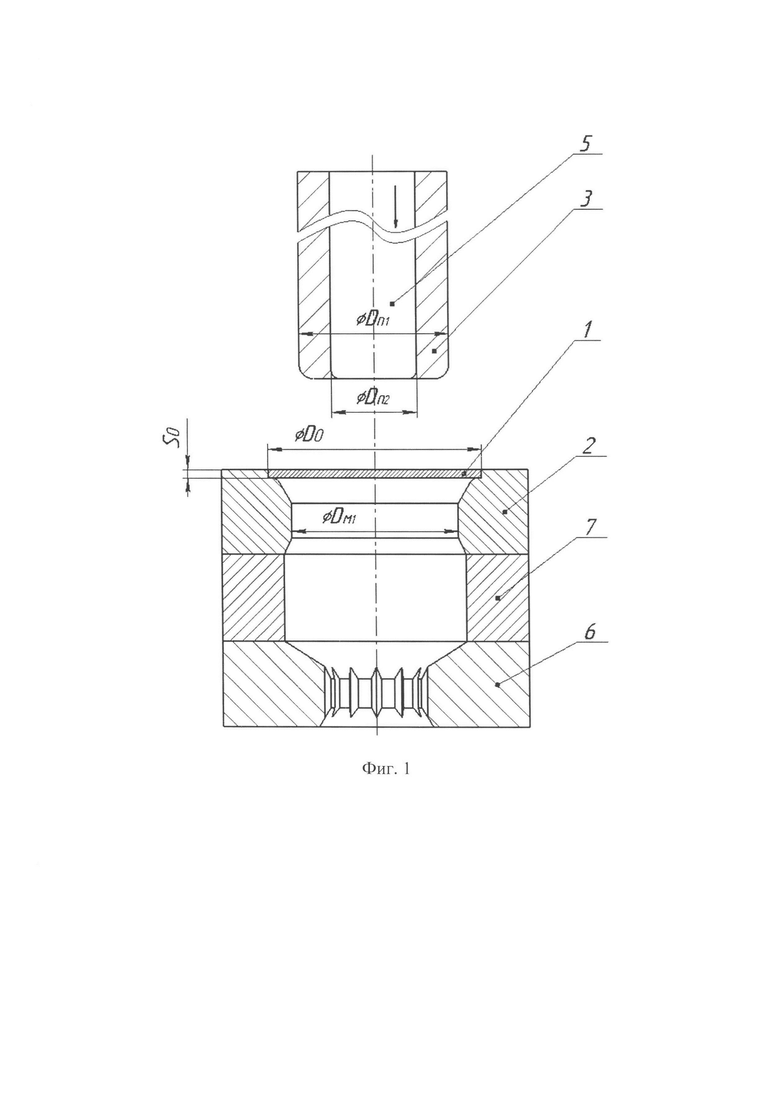

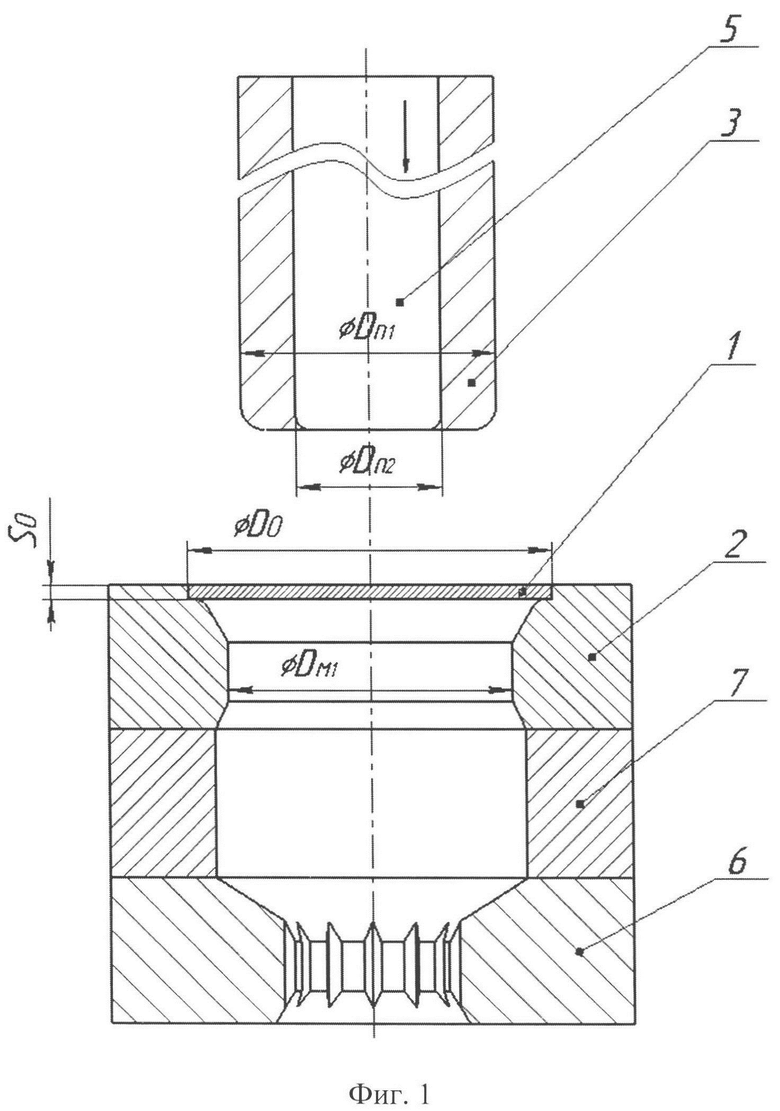

На фиг. 1 показана схема перед началом первой операции.

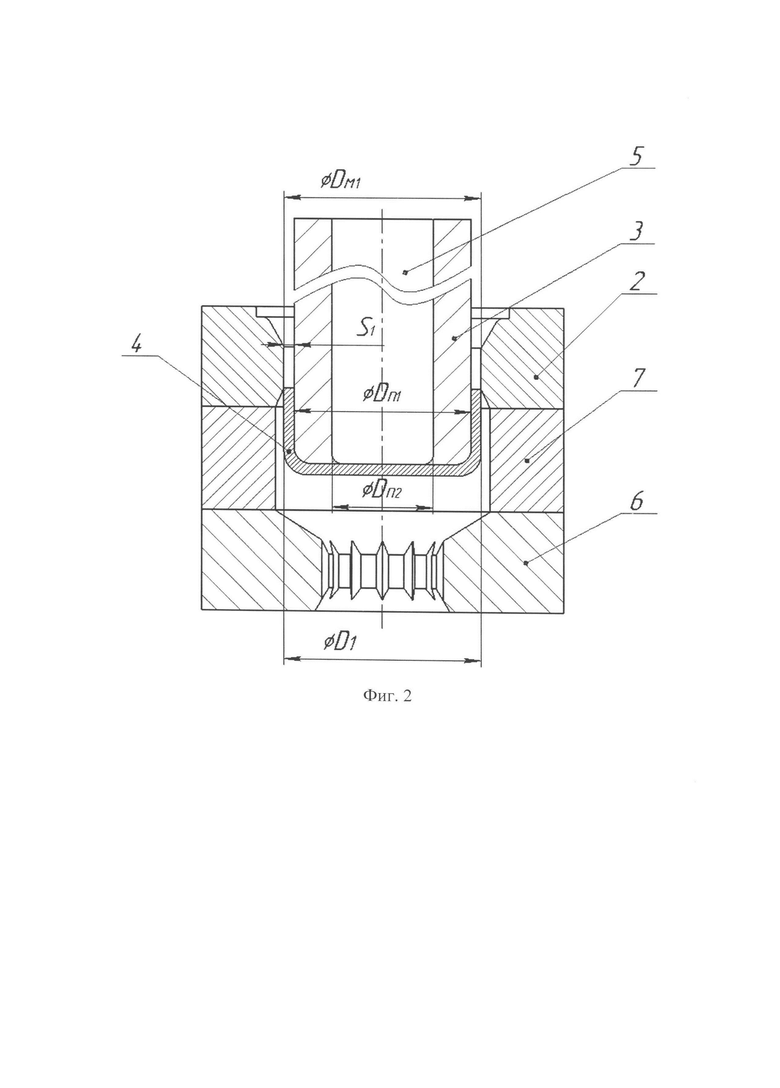

На фиг. 2 приведена схема перед началом операции формообразования продольных ребер из полуфабриката оболочки.

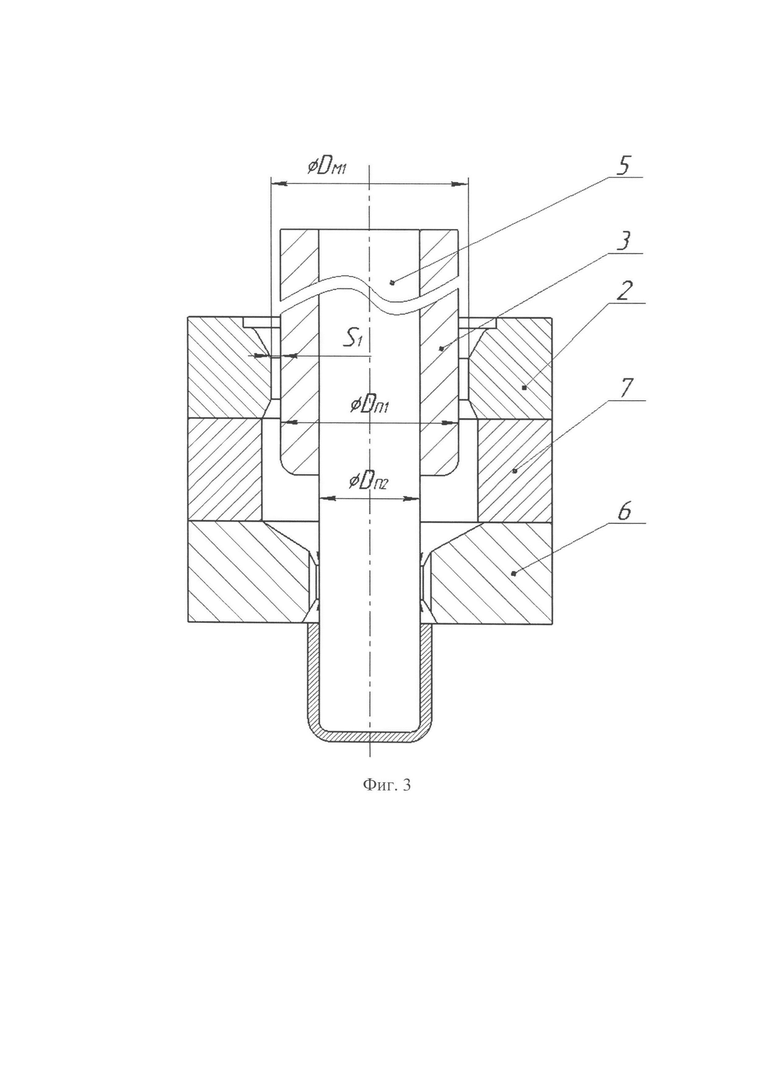

На фиг. 3 показана схема в конце рабочего хода.

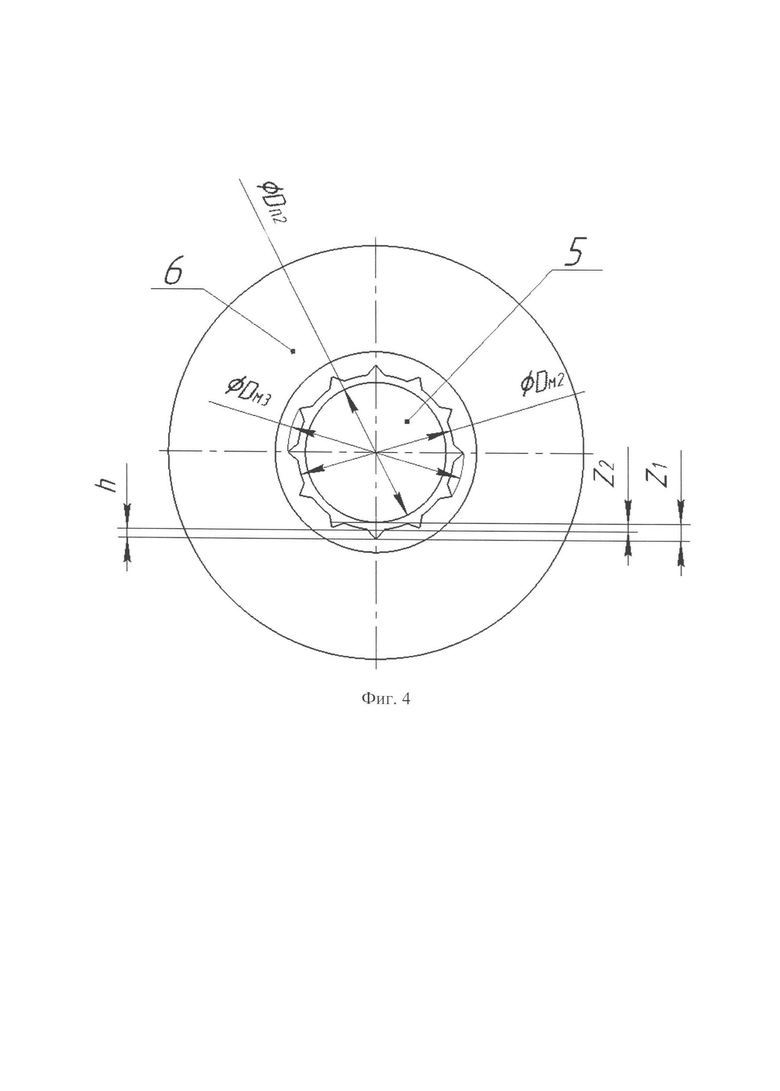

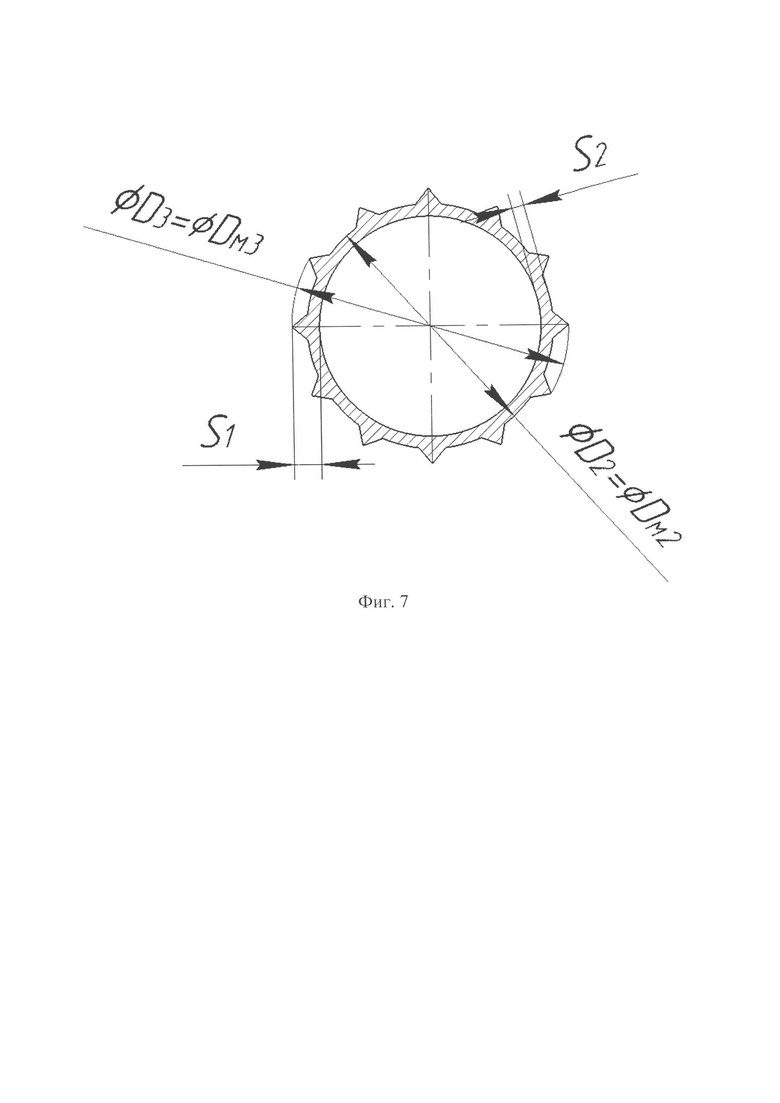

На фиг. 4 приведена схема фасонной матрицы и внутреннего пуансона на виде сверху

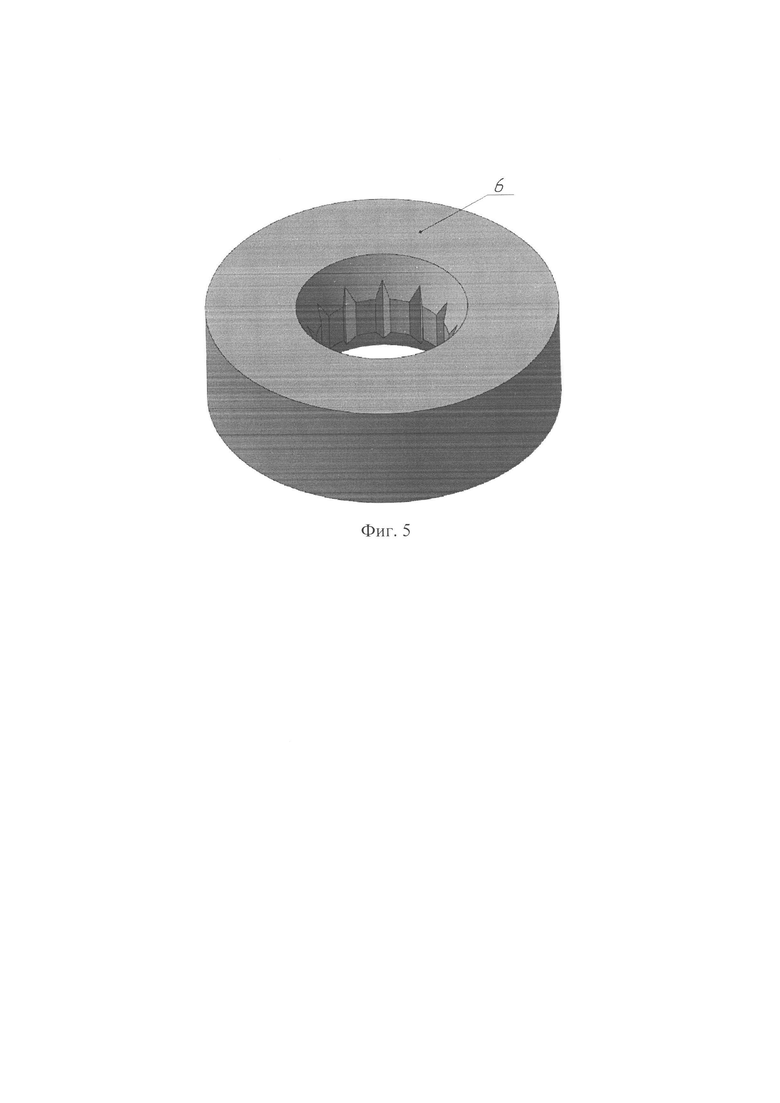

На фиг. 5 показана изометрия фасонной матрицы.

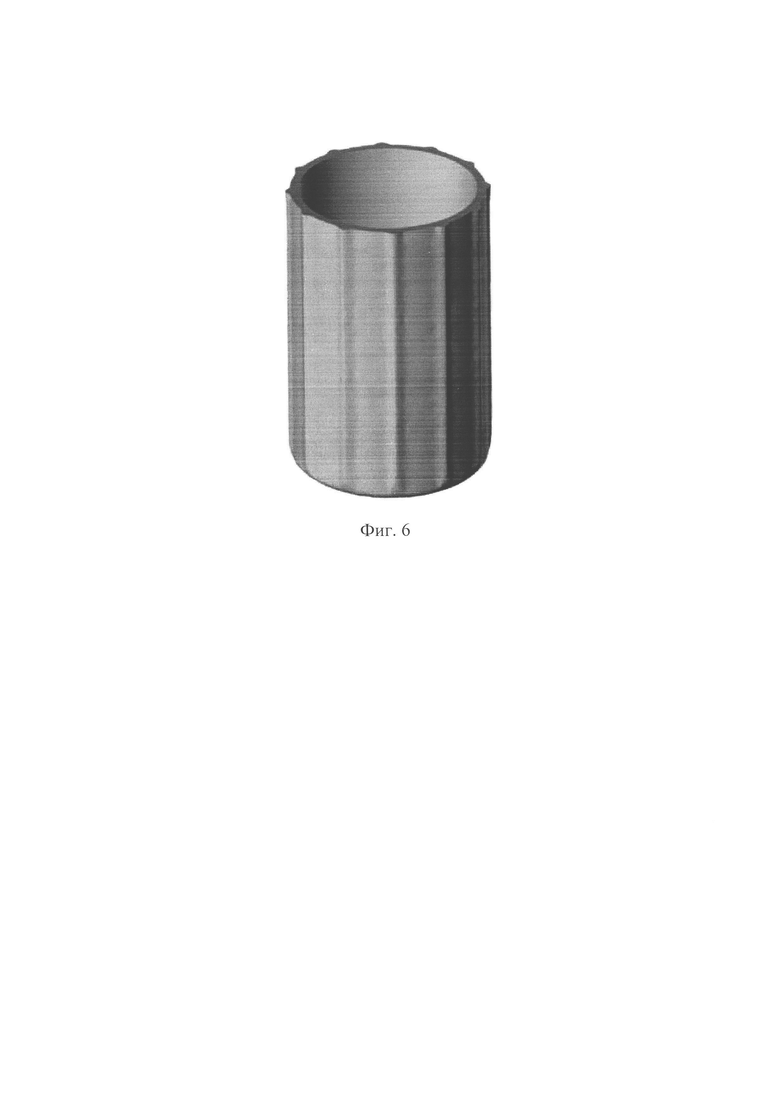

На фиг. 6 приведена готовая оболочка с продольными ребрами.

На фиг. 7 показана готовая оболочка с ребрами в разрезе.

Способ получения оболочек с продольными ребрами на наружной поверхности на прессе двойного действия осуществляется следующим образом.

Листовую заготовку в виде диска 1 (фиг. 1) с толщиной S0 и диаметром D0 устанавливают в заходную часть матрицы для комбинированной вытяжки 2. Начинают осевое перемещение внешнего пуансона 3 диаметром Dn1, закрепленного на внешнем ползуне пресса и проталкивание листовой заготовки в виде диска 1 через матрицу для комбинированной вытяжки 2. При этом диаметр рабочей поверхности матрицы для комбинированной вытяжки 2 равен Dм1. В результате происходит формирование из листовой заготовки в виде диска 1 полуфабриката оболочки 4 (фиг. 2) с толщиной стенки S1<S0 и наружным диаметром D1=Dм1<D0. Зазор между матрицей для комбинированной вытяжки 2 и внешнего пуансона 3 равняется толщине стенки S1 полуфабриката оболочки 4. Так реализуют комбинированную вытяжку при одновременном уменьшении диаметра D0 листовой заготовки в виде диска 1 до диаметра D1 в матрице для комбинированной вытяжки 2 с коэффициентом изменения диаметра, равным md1=D1/D0 и утонением стенки полуфабриката оболочки 4 с коэффициентом утонения ms1=S1/S0. Далее при движении внутреннего ползуна, на котором закреплен внутренний пуансон 5, осуществляют формоизменение полученного полуфабриката оболочки 4 в фасонной матрице 6. Внутренняя рабочая поверхность по периметру рабочего пояска фасонной матрицы 6 выполнена с впадинами, количество которых равно числу продольных ребер готовой оболочки (фиг. 4), а глубина соответствует высоте продольных ребер h. Диаметр рабочего пояска фасонной матрицы 6 по выступам равен Dм2 и соответствует наружному диаметру готовой оболочки D2, а диаметр по впадинам фасонной матрицы 6 составляет Dм3=D2+2h, где h - высота продольных ребер готовой оболочки. Диаметр Dn2 внутреннего пуансона 5 равен Dм2-2S2, где S2 - толщина стенки готовой оболочки (фиг. 5). При этом зазоры между фасонной матрицей 6 и внутренним пуансоном 5 составляют: z2=S2 и z1=S1. Причем высота получаемых продольных ребер h=z1-z2. Диаметр готовой оболочки по вершинам продольных ребер D3 равен диаметру по впадинам Dм3 фасонной матрицы 6. При работе на прессе двойного действия расстояние между матрицей для комбинированной вытяжки 2 и фасонной матрицей 6 выполнено больше высоты полуфабриката оболочки 4 за счет установки промежуточного кольца 7, диаметр которого больше наружного диаметра D1 полуфабриката оболочки 4 после первой комбинированной вытяжки. Таким образом, при вытяжке внутренним пуансоном 5 реализуют комбинированную вытяжку полуфабриката оболочки 4 с коэффициентом изменения диаметра, равным md2=D2/D1, и локальным утонением стенки с коэффициентом локального утонения ms2=1-h/S1. Число и форма продольных ребер определяются размерами и формой углублений на рабочем пояске фасонной матрицы 6 в зависимости от требований к готовой оболочки.

Пример осуществления способа получения оболочек с продольными ребрами на наружной поверхности.

Необходимо получить готовую оболочку с продольными ребрами из листовой заготовки в виде диска 1 (фиг. 1), выполненной из алюминиевого сплава АД0 с числом продольных ребер, равным 12, и высотой h=1 мм. Наружный диаметр готовой оболочки D2=34 мм, диаметр по вершинам продольных ребер D3=36 мм. Высота готовой оболочки должна составлять 55 мм, а толщина стенки готовой оболочки S2=2 мм. Продольные ребра должны иметь треугольную форму поперечного сечения с углом при вершине 60°. Для получения оболочки с требуемыми продольными ребрами использовали пресс двойного действия и листовую заготовку в виде диска 1 диаметром D0=60 мм из сплава АД0 толщиной S0=4 мм. На наружном ползуне пресса закрепляли внешний пуансон 3 с рабочим диаметром Dn1=40 мм и комбинированную вытяжку осуществляли в матрице для комбинированной вытяжки 2 с диаметром рабочей поверхности Dм1=46 мм (фиг. 2). Заходная часть рабочей полости матрицы 2 имела конусную поверхность с углом конусности 15°. Комбинированная вытяжка осуществлялась при коэффициенте изменения диаметра md1=D1/D0=46/60=0,76 и коэффициенте утонения ms1=S1/S0=3/4=0,75, где S1 - толщина стенки полуфабриката оболочки 4. После комбинированной вытяжки был получен полуфабрикат оболочки 4 высотой 32 мм и толщиной стенки S1=3 мм. Затем формоизменение полученного полуфабриката производилось при перемещении внутреннего ползуна пресса двойного действия, на котором был закреплен внутренний пуансон 5 диаметром Dn2=30 мм в матрице 6, в которой на рабочем пояске выполнены впадины с углом при вершине 60° в количестве 12 шт., глубиной 1 мм и диаметром по впадинам Dм3=36 мм. Между рабочим пояском матрицы 6 диаметром Dм2=D2=34 мм и поверхностью внутреннего пуансона 5 диаметром Dn2=30 мм образовывался зазор z2=2 мм, а на локальных участках периметра рабочего пояска матрицы 6 в местах впадин зазор z1=3 мм. При осуществлении операции комбинированной вытяжки полуфабриката оболочки 4 одновременно происходило уменьшение диаметра полуфабриката оболочки 4 с коэффициентом изменения диаметра, равным md2=D2/D1=34/46=0,74, и локальным утонением стенки с коэффициентом локального утонения ms2=1-h/S1=1-1/3=0,67 с получением готовой оболочки. Технологическая сила составила 50 кН. Далее при обратном ходе внутреннего пуансона 5 готовую оболочку с продольными ребрами удаляли, а в матрицу для комбинированной вытяжки 2 устанавливали новую листовую заготовку в виде диска 1 и процесс повторяли.

Преимуществом способа для изготовления оболочек является расширение технологических возможностей получения оболочек с продольными ребрами за один рабочий ход по всей длине оболочки из листовой заготовки типа диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оболочек с продольными ребрами на наружной поверхности | 2023 |

|

RU2816065C1 |

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2800351C1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| Способ получения оболочек с продольными рифлями на наружной поверхности | 2022 |

|

RU2800352C1 |

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2801517C1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| СПОСОБ ВЫТЯЖКИ С ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2638720C1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2775663C1 |

| Способ получения оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2710198C1 |

| Способ изготовления продольных рифлей на внешней поверхности цилиндрической оболочки | 2024 |

|

RU2839226C1 |

Изобретение относится к обработке металлов давлением, а именно к изготовлению деталей типа оболочек с продольными ребрами на наружной поверхности. Способ получения оболочек с продольными ребрами на наружной поверхности включает формоизменение заготовки за две последовательные операции вытяжки, при этом на первой операции осуществляют комбинированную вытяжку с формированием из листовой заготовки в виде диска, которую предварительно устанавливают в заходную часть матрицы для комбинированной вытяжки, полуфабриката оболочки за счет одновременного перемещения внутреннего и внешнего пуансонов, закрепленных на ползунах пресса, по завершении первой операции внешний пуансон останавливают, при этом продолжают движение внутреннего пуансона, с помощью которого осуществляют вторую операцию комбинированной вытяжки с локальным утонением стенки и формированием продольных ребер в фасонной матрице, имеющей впадины глубиной, равной высоте продольных ребер готовой оболочки, с коэффициентом локального утонения, равным ms2=1-h/S1, где ms2 - коэффициент локального утонения; h - высота продольных ребер готовой оболочки, мм; S2 - толщина стенки готовой оболочки, мм; S1 - толщина стенки полуфабриката оболочки, мм, при этом дополнительно перед проведением последовательных операций вытяжек устанавливают промежуточное кольцо между матрицей для комбинированной вытяжки и фасонной матрицей, обеспечивающее расстояние между матрицами больше высоты полуфабриката оболочки. Технический результат заключается в расширении технологических возможностей способа для изготовления оболочек с возможностью получения оболочек с продольными ребрами на наружной поверхности из листовой заготовки в виде диска. 7 ил.

Способ получения оболочек с продольными ребрами на наружной поверхности, включающий формоизменение заготовки за две последовательные операции вытяжки, отличающийся тем, что на первой операции осуществляют комбинированную вытяжку с формированием из листовой заготовки в виде диска, которую предварительно устанавливают в заходную часть матрицы для комбинированной вытяжки, полуфабриката оболочки за счет одновременного перемещения внутреннего и внешнего пуансонов, закрепленных на ползунах пресса, по завершении первой операции внешний пуансон останавливают, при этом продолжают движение внутреннего пуансона, с помощью которого осуществляют вторую операцию комбинированной вытяжки с локальным утонением стенки и формированием продольных ребер в фасонной матрице, имеющей впадины глубиной, равной высоте продольных ребер готовой оболочки, с коэффициентом локального утонения, равным:

ms2=1-h/S1,

где ms2 - коэффициент локального утонения;

h - высота продольных ребер готовой оболочки, мм;

S2 - толщина стенки готовой оболочки, мм;

S1 - толщина стенки полуфабриката оболочки, мм,

при этом дополнительно перед проведением последовательных операций вытяжек устанавливают промежуточное кольцо между матрицей для комбинированной вытяжки и фасонной матрицей, обеспечивающее расстояние между матрицами больше высоты полуфабриката оболочки.

| Способ формирования рифлей ромбовидной формы на наружной поверхности цилиндрической оболочки | 2017 |

|

RU2655555C1 |

| Способ получения оболочек с продольными рифлями на наружной поверхности | 2022 |

|

RU2800352C1 |

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2800351C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ С НАРУЖНЫМИ СПИРАЛЬНЫМИ РЕБРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2521938C1 |

| Способ производства труб с продольными наружными ребрами на роликовом стане | 1984 |

|

SU1266582A1 |

| WO 2015042136 A1, 26.03.2015. | |||

Авторы

Даты

2024-05-02—Публикация

2023-09-19—Подача