Изобретение относится к технологии обработки металлов давлением, которая используется при получении металлических оболочек с переменной толщиной стенки по высоте с использованием операции вытяжки с утонением.

Известны способы получения металлических оболочек с переменной по высоте толщиной стенки с использованием операций вытяжки с утонением, обжима или раздачи. (Ковка и штамповка: Справочник в 4 т. Т. 4. Листовая штамповка / под об. Ред. С.С. Яковлева; ред. совет: Е.И. Семенов (пред.) и др. - 2-е изд., пераб. и доп. - М.: Машиностроение, 2010. 732 с. См. стр. 169, рис. 3).

Недостатком способов является ограниченные технологические возможности, которые позволяют получать утолщения на наружной поверхности вблизи открытого торца оболочки с использованием операций обжима и раздачи, тогда как получение утолщений стенки на срединных участках по высоте оболочки невозможно.

Известен, также способ изготовления полых изделий, принятый за прототип (а.с. №1292874, МПК8, кл. B21D 22/20, опубл. 28.02.1987, бюл. №8), по которому листовую заготовку укладывают в штамп и осуществляют ее деформирование пуансоном, перемещающим ее через несколько установленных одна под другой матриц. При этом сначала производят вытяжку с получением полого полуфабриката, затем калибровку и вытяжку с утонением. В процессе калибровки, при высоте неоткалиброванной части полуфабриката, равной 1,5-2 толщины его стенки, начинают воздействовать на торец полуфабриката осевым усилием вплоть до окончания вытяжки с утонением.

Способ позволяет за счет приложения осевой нагрузки изменить схему напряженно-деформированного состояния в очаге деформации в сторону всестороннего неравномерного сжатия и позволяет получать не только изделие с большей высотой, чем в известных способах, но и получить полуфабрикат с переменной толщиной стенки по высоте.

Недостатком способа является невозможность получения полуфабриката с толщиной стенки больше, чем толщина заготовки, а также утолщений, расположенных на средних по высоте участках.

Известно устройство для изготовления деталей типа стакан по а.с. №620309, МПК8, кл. B21D 22/20, опубл. 25.08.1978, бюл. №31 содержащее корпус, в нижней части которого установлена матрица и подпружиненный съемник, верхнюю плиту, на которой закреплены пуансонодержатель с пуансоном и копирная планка с профильной рабочей поверхностью, на пуансон надета втулка, направленная по верхней части корпуса, к втулке прикреплен клин, в направляющих корпуса перемещается второй клин, опирающийся своим концом на профилированную рабочую поверхность копирной планки, которая, в свою очередь, направляется по кронштейну, прикрепленному к корпусу.

Недостатком устройства является ограниченность применения при получении только длинномерных полых деталей с переменной толщиной стенки по высоте из высокопластичных материалов. Устройство не может применяться при получении полых деталей из металлов с невысокими пластическими свойствами, высота которых, например, меньше двух диаметров.

Известен штамп для вытяжки полых деталей по а.с. 1049140, кл. B21D 22/20 опубл. 23.10.1983, бюл. №39, принятый за прототип, содержащий закрепленный на верхней плите пуансон, соосно установленные на нижней плите две матрицы и охватывающую их обойму с каналом для подвода смазки в кольцевую полость между матрицами с установленной на пуансоне и подпружиненной относительно верхней плиты полой крышкой, имеющей на боковой поверхности наклонный участок, эквидистантный заходной кромке первой матрицы, а обойма выполнена с дополнительным каналом для слива смазки и выходящими в верхнюю и нижнюю часть кольцевой полости двумя радиальными отверстиями с возможностью взаимодействия с изготавливаемой деталью подпружиненных штоков, кинематически связанных с клапанами посредством двуплечих рычагов.

Недостатком штампа является возможность получения только длинномерной цилиндрической оболочки с переменной толщиной стенки по высоте, причем толщины стенки ступенчатые, изменяющиеся в определенной однообразной последовательности с наибольшим утолщением у открытого торца полой детали.

Задачей изобретения является расширение технологических возможностей за счет получения оболочек с переменной толщиной стенки по высоте, с максимальной толщиной стенки равной или больше толщины исходной заготовки и расположенной на любом участке относительно высоты полуфабриката.

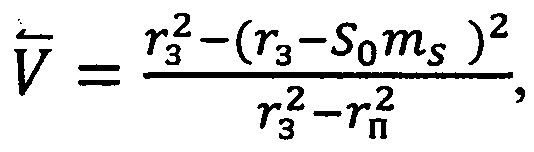

Для решения поставленной задачи по предлагаемому способу получения оболочки с переменной толщиной стенки по высоте, включающему установку цилиндрической оболочки в матрицу для вытяжки с утонением, перемещение пуансона и матрицы для выдавливания до контакта, соответственно, с дном и открытым торцом цилиндрической оболочки, причем ее формоизменение осуществляют одновременно вытяжкой с утонением в матрице для вытяжки и выдавливанием открытого торца цилиндрической оболочки в матрице для выдавливания при заданной величине перемещения пуансона для вытяжки с коэффициентом утонения стенок ms=S1/S0 и относительной скоростью перемещения открытого торца  определяемой по зависимости

определяемой по зависимости

в котором rз и rп соответственно радиус цилиндрической оболочки по наружной поверхности и радиус пуансона, S0 и S1 - соответственно толщина стенки заготовки и готовой детали на участке утонения стенки, Vт и Vп - соответственно скорость перемещения открытого торца заготовки при вытяжке с утонением относительно пуансона, скорость перемещения пуансона при вытяжке с утонением.

Устройство для получения оболочки с переменной толщиной стенки по высоте, содержащее нижнюю плиту, матрицу для вытяжки с утонением, пуансон, выталкиватель, хвостовик пуансона, в котором также закреплена матрица для выдавливания с рабочей поверхностью соосно ориентированной по рабочей поверхности матрицы для вытяжки.

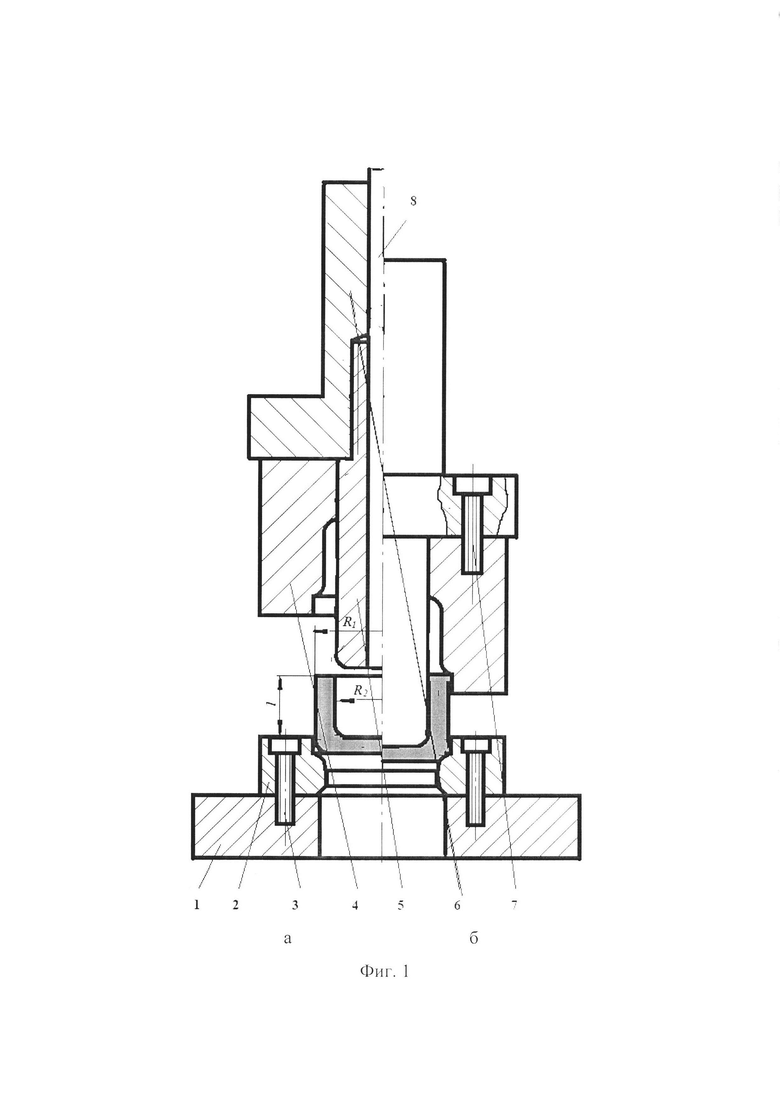

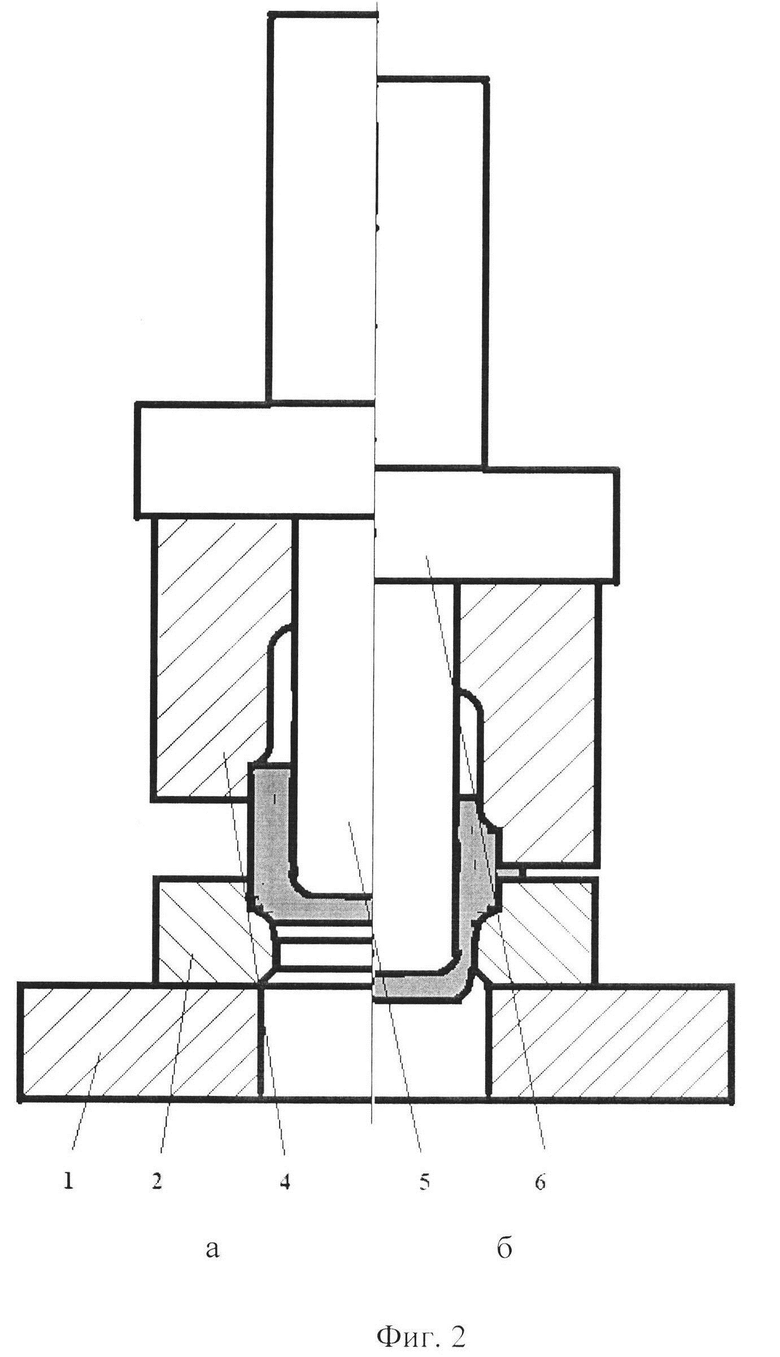

На фиг. 1, а - исходное положение инструмента и заготовки, на фиг. 1, б - момент начала формообразования заготовки

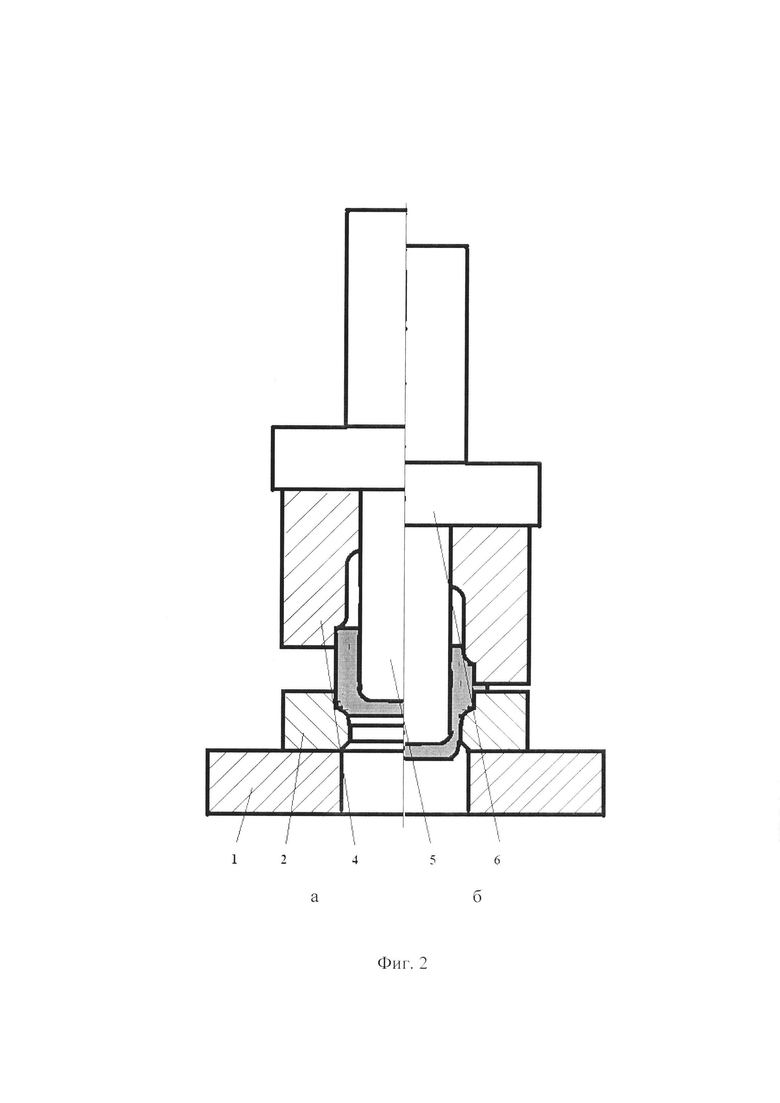

На фиг. 2, а - момент начала формообразования заготовки, на фиг. 2, б - окончание формоизменения заготовки с получением готовой детали.

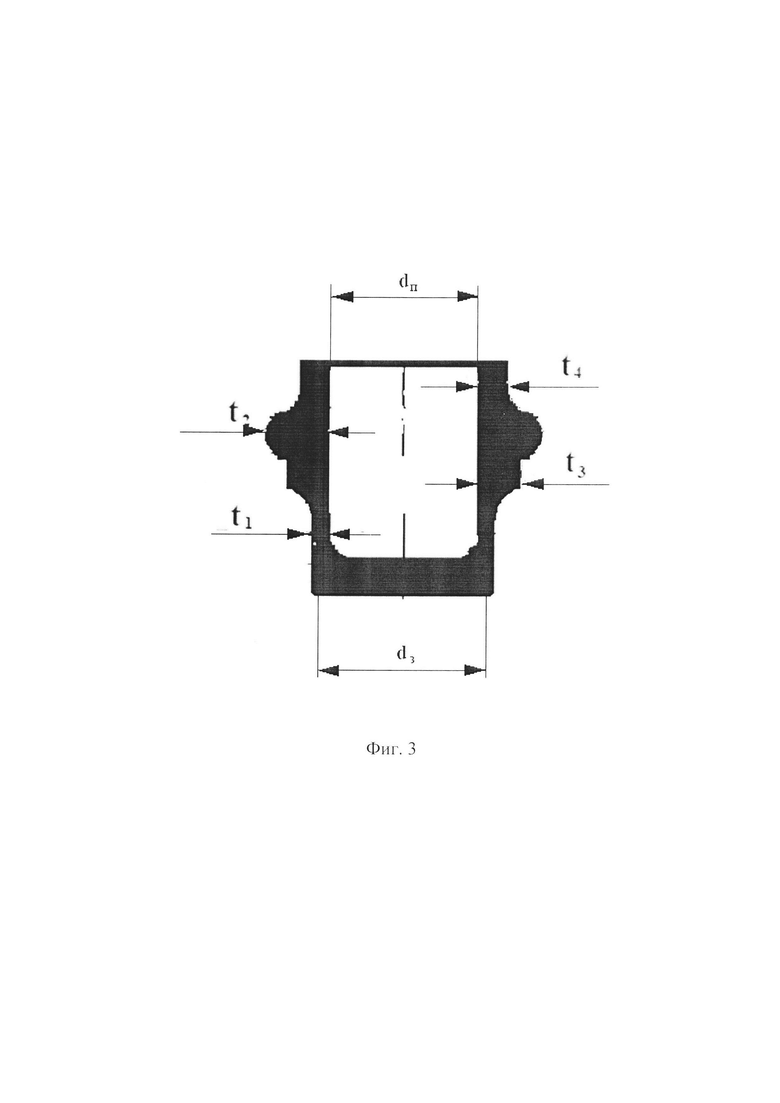

На фиг. 3 показана деталь с переменной толщиной стенки по высоте,

Способ для получения оболочки с переменной толщиной стенки по высоте осуществляется следующим образом. В устройство (фиг. 1, а) устанавливается полая заготовка с внешним и внутренним радиусами R1 и R2 и высотой  над матрицей 1. При рабочем ходе пуансон 5 и матрица для выдавливания 4 входит в контакт с заготовкой (фиг. 1, б) и начинается процесс ее формоизменения, при котором одновременно происходит вытяжка с утонением стенки (фиг. 2, б), результате которой происходит утонение стенки около донного участка заготовки. Происходит увеличение высоты заготовки и затекание ее материала в полость матрицы 4 для обратного выдавливания с получением утонения на краевом участке. В результате сочетания операций вытяжки с утонением и выдавливания в стенке заготовки высотой

над матрицей 1. При рабочем ходе пуансон 5 и матрица для выдавливания 4 входит в контакт с заготовкой (фиг. 1, б) и начинается процесс ее формоизменения, при котором одновременно происходит вытяжка с утонением стенки (фиг. 2, б), результате которой происходит утонение стенки около донного участка заготовки. Происходит увеличение высоты заготовки и затекание ее материала в полость матрицы 4 для обратного выдавливания с получением утонения на краевом участке. В результате сочетания операций вытяжки с утонением и выдавливания в стенке заготовки высотой  возникают сжимающие напряжения и происходит утолщение стенки заготовки на кольцевом участке между матрицами вытяжки 2 и выдавливания 4. В процессе дальнейшего перемещения верхнего инструмента зазор между матрицами уменьшается, а толщина кольцевого участка увеличивается (фиг. 2, б). В результате получают деталь с требуемой переменной толщиной по высоте (фиг. 3). Отличительной особенностью способа является возможность получения полых деталей с переменной толщиной стенки по высоте из листового материала с расположением утолщения на заданном участке.

возникают сжимающие напряжения и происходит утолщение стенки заготовки на кольцевом участке между матрицами вытяжки 2 и выдавливания 4. В процессе дальнейшего перемещения верхнего инструмента зазор между матрицами уменьшается, а толщина кольцевого участка увеличивается (фиг. 2, б). В результате получают деталь с требуемой переменной толщиной по высоте (фиг. 3). Отличительной особенностью способа является возможность получения полых деталей с переменной толщиной стенки по высоте из листового материала с расположением утолщения на заданном участке.

Пример осуществления способа. Использовалась заготовка типа «стакан» из стали 10. Размер заготовки: наружный диаметр 73 мм, высота 80 мм, толщина стенки So=5 мм. Следовательно радиус наружной поверхности оболочки rз=36,5 мм. Использовался пуансон радиусом rп=31,5 мм. Механические свойства стали, предел текучести 300 МПа, предел прочности 370 МПа. Формоизменение заготовки осуществляли с использованием матриц для вытяжки и выдавливания с рабочими размерами отверстий 68 мм. При этом коэффициент утонения стенки при вытяжке и выдавливания равен ms=0,5.

Расчетное значение силы вытяжки и силы выдавливания

Рвыт=πdп(S0 - S1)σвkу=3,14 * 63 * (5-2,5) * 370 * 2=366 кН

Рвыд=qF=300 * 1068=320 кН

При совмещении процесса вытяжки и выдавливания направления сил противоположное, что приводит к уменьшению растягивающих напряжений в месте контакта пуансона с донным участком заготовки. Следовательно, на пуансон будет действовать сила Рп=Рвыт - Рвыд=46 кН.

Учитывая постоянство объема заготовки и условие совмещения вытяжки и выдавливания было получено, что скорость относительная скорость

перемещения торца заготовки  относительно пуансона равна 0,52 скорости перемещения пуансона Vп при заданных режимах формоизменения. По известной скорости перемещения пуансона Vп в процессе формоизменения заготовки и заданному значению высоты участка вытяжки с утонением было определено, что при перемещении пуансона на 10 мм, торец заготовки относительно пуансона переместился на 5,2 мм и, следовательно, на данную величину в матрицу для выдавливания, в которой в результате утонения стенки получен участок длиной 10,5 мм. В результате формоизменения получена деталь с переменной толщиной стенки по высоте с перепадом толщин от 2,5 мм около донного участка высотой 10 мм и у открытого торца высотой 10,5 мм, а также с утолщением до 5 мм в средней части.

относительно пуансона равна 0,52 скорости перемещения пуансона Vп при заданных режимах формоизменения. По известной скорости перемещения пуансона Vп в процессе формоизменения заготовки и заданному значению высоты участка вытяжки с утонением было определено, что при перемещении пуансона на 10 мм, торец заготовки относительно пуансона переместился на 5,2 мм и, следовательно, на данную величину в матрицу для выдавливания, в которой в результате утонения стенки получен участок длиной 10,5 мм. В результате формоизменения получена деталь с переменной толщиной стенки по высоте с перепадом толщин от 2,5 мм около донного участка высотой 10 мм и у открытого торца высотой 10,5 мм, а также с утолщением до 5 мм в средней части.

Устройство для получения оболочки с переменной толщиной стенки по высоте содержит нижнюю плиту 1, матрицу вытяжки 2, крепежные элементы 3, матрицу для выдавливания 4, пуансон 5, хвостовик 6, крепежные элементы 7, выталкиватель 8.

Хвостовик 6 устройства выполнен с фланцем. Пуансон 5 ввинчен в хвостовик 6, а на фланце хвостовика 6 закреплена матрица выдавливания 4 соосно с пуансоном 5 крепежными элементами 7. На нижней плите 1 устройства закреплена матрица для вытяжки с утонением.

Устройство для получения оболочки с переменной толщиной стенки по высоте работает следующим образом. В исходном положении (фиг. 1, а) в устройство на матрицу 1 помещают полую заготовку, которая выступает над матрицей на длину  . При рабочем ходе верхний инструмент опускают, пуансон 5 входит в контакт с полой заготовкой и формоизменяет ее. Момент начала формоизменения показан на фиг. 1, б. При этом открытый торец заготовки входит в полость матрицы 4 для выдавливания. В процессе формоизменения заготовки одновременно осуществляют вытяжку с утонением стенки с требуемой степенью деформации ε1, при этом происходит увеличение ее высоты и материал заготовки деформируется в полость матрицы 4 для выдавливания со степенью деформации ε2. Возникает сила противодавления, которая создает сжимающие напряжения на участке, длиной

. При рабочем ходе верхний инструмент опускают, пуансон 5 входит в контакт с полой заготовкой и формоизменяет ее. Момент начала формоизменения показан на фиг. 1, б. При этом открытый торец заготовки входит в полость матрицы 4 для выдавливания. В процессе формоизменения заготовки одновременно осуществляют вытяжку с утонением стенки с требуемой степенью деформации ε1, при этом происходит увеличение ее высоты и материал заготовки деформируется в полость матрицы 4 для выдавливания со степенью деформации ε2. Возникает сила противодавления, которая создает сжимающие напряжения на участке, длиной  и уменьшает растягивающие напряжения, которые возникают при вытяжке с утонением. Это обстоятельство позволяет проводить вытяжку с утонением со степенями деформации ε1 на много большими, чем при известных способах вытяжки с утонением. Регулируя соотношение степеней деформаций ε1 и ε2 создаются условия для получения переменной толщины стенки по высоте полой заготовки, при этом толщина стенки не только может уменьшаться, но и становиться толще исходной на заданном участке заготовки (фиг. 2, б).

и уменьшает растягивающие напряжения, которые возникают при вытяжке с утонением. Это обстоятельство позволяет проводить вытяжку с утонением со степенями деформации ε1 на много большими, чем при известных способах вытяжки с утонением. Регулируя соотношение степеней деформаций ε1 и ε2 создаются условия для получения переменной толщины стенки по высоте полой заготовки, при этом толщина стенки не только может уменьшаться, но и становиться толще исходной на заданном участке заготовки (фиг. 2, б).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки полых деталей с переменной толщиной стенки по высоте | 2019 |

|

RU2705829C1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| СПОСОБ ВЫТЯЖКИ С ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2638720C1 |

| Штамп для вытяжки с утонением | 2019 |

|

RU2705830C1 |

| Способ получения оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2710198C1 |

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2800351C1 |

| Способ изготовления оболочек с продольными ребрами на наружной поверхности | 2023 |

|

RU2816065C1 |

| Способ формирования рифлей ромбовидной формы на наружной поверхности цилиндрической оболочки | 2017 |

|

RU2655555C1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2775663C1 |

| Способ получения оболочек с продольными ребрами на наружной поверхности | 2023 |

|

RU2818530C1 |

Изобретения заявленной группы относятся к области обработки металлов давлением и могут быть использованы при получении вытяжкой оболочек с переменной толщиной стенки по высоте. В матрицу для вытяжки с утонением устанавливают цилиндрическую оболочку, перемещают пуансон и матрицу для выдавливания до контакта, соответственно, с дном и открытым торцом цилиндрической оболочки. Причем формоизменение оболочки осуществляют в устройстве, содержащем матрицу для выдавливания с рабочей поверхностью соосно ориентированной по рабочей поверхности матрицы для вытяжки с заранее рассчитанными коэффициентом утонения стенок и относительной скоростью перемещения открытого торца. Обеспечивают получение оболочек с переменной толщиной стенки по высоте на любом участке. 2 н.п. ф-лы, 3 ил.

1. Способ получения оболочки с переменной толщиной стенки по высоте, включающий установку цилиндрической оболочки в матрицу для вытяжки с утонением, перемещение пуансона и матрицы для выдавливания до контакта, соответственно, с дном и открытым торцом цилиндрической оболочки, отличающийся тем, что формоизменение цилиндрической оболочки осуществляют одновременно вытяжкой с утонением в матрице для вытяжки и выдавливанием открытого торца цилиндрической оболочки в матрице для выдавливания при заданной величине перемещения пуансона для вытяжки с коэффициентом утонения стенок mS=S1/S0 и относительной скоростью перемещения открытого торца, определяемой по зависимости:

где rз и rп соответственно радиус цилиндрической оболочки по наружной поверхности и радиус пуансона, S0 и S1 - соответственно толщина стенки заготовки и готовой детали на участке утонения стенки.

2. Устройство для получения оболочки с переменной толщиной стенки по высоте, содержащее нижнюю плиту, матрицу для вытяжки с утонением, пуансон, выталкиватель, хвостовик пуансона, отличающееся тем, что оно снабжено закрепленной на хвостовике пуансона матрицей для выдавливания с рабочей поверхностью, которая соосно ориентирована по рабочей поверхности матрицы для вытяжки с утонением.

| Способ изготовления полых изделий | 1983 |

|

SU1292874A1 |

| Штамп для вытяжки полых деталей | 1982 |

|

SU1049140A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2000 |

|

RU2167732C1 |

| КОМПОЗИЦИИ ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА, СОДЕРЖАЩИЕ ПРОПОЛИС | 2006 |

|

RU2380084C1 |

Авторы

Даты

2019-11-26—Публикация

2019-07-19—Подача