Техническое решение относится к обработке металлов давлением, а именно к изготовлению деталей типа оболочек с продольными гофрами.

Оболочки с продольными гофрами могут быть использованы в теплообменных аппаратах. Наличие гофр, и как следствие увеличенная площадь поверхности позволяет значительно повысить КПД установки за счет улучшения отвода тепла от стенок трубы к теплоносителю. Также оболочки с гофрами могут быть использованы в качестве ребер жесткости в многослойных конструкциях, например, в корпусах летательных аппаратов.

Известен способ изготовления крутоизогнутых тонкостенных труб заданного профиля (патент РФ №2521167, МПК8 B21D 9/08, опубл. 27.06.2014, бюл. №18), при котором заготовку размещают внутри полуматриц сборной матрицы, где она центрируется, затем эту матрицу устанавливают в отверстие нижней плиты пресса, а сверху на нее - корпус разрядного устройства с электродами и отверстиями для прохождения рабочей жидкости. На корпус подается усилие, под действием которого полуматрицы сдвигаются, при этом поперечное сечение заготовки принимает форму, близкую к форме матрицы. После этого полость заготовки заполняют рабочей жидкостью, которая контактирует с электродами, а затем на электроды разрядного устройства подают высоковольтный импульсный разряд, формирующий в жидкости ударную волну, благодаря которой заготовка принимает форму матрицы и калибруется по ее внутренней поверхности.

Недостатком способа является низкая производительность, необходимость использования специализированного оборудования, а именно разрядного устройства, а также сложности в герметизации устройства.

Известен также способ обжима через матрицу для обжима (Ковка и штамповка: Справочник: В 4 т.Т. 4. Листовая штамповка / Под общ. ред. С.С. Яковлева; ред. совет: Е.И. Семенов (пред.) и др. - 22е изд., перераб. и доп.- М.: Машиностроение, 2010. 732 с: ил. См. стр. 270, рис. 16), принятый за прототип, в котором устанавливают оболочку на упорную оправку (пуансон), далее матрицу перемещают в осевом направлении и осуществляют обжим части оболочки по всему периметру, при котором оболочка получает требуемую форму с последующим ее удалением выталкивателем.

Недостатком способа является невозможность изготовления оболочки с продольными гофрами обжимом, то есть с периодически меняющимся по периметру диаметром стенки.

Задачей технического решения является расширение технологических возможностей способа обжима для получения оболочки с продольными гофрами.

Для решения поставленной задачи в предлагаемом способе изготовления оболочек с продольными гофрами, включающем установку заготовки в виде оболочки на пуансон, ее формоизменение путем перемещения матрицы в осевом направлении и обжима части оболочки по всему периметру, съем готовой гофрированной оболочки требуемой формы с помощью выталкивателя, перед проведением формоизменения заготовки в виде оболочки, на пуансон устанавливают выталкиватель, размеры и форма которого соответствуют размерам и форме готовой оболочки с продольными гофрами, затем заготовку в виде оболочки устанавливают на пуансон до контакта с выталкивателем, далее осуществляют формоизменение заготовки путем перемещения матрицы в осевом направлении и обжима части заготовки в виде оболочки по всему периметру, готовую гофрированную оболочку требуемой формы снимают с помощью выталкивателя. При этом боковую рабочую поверхность пуансона выполняют с периодически меняющимся внешним диаметром, максимальное значение которого соответствует внутреннему диаметру заготовки, а минимальное значение - разности внутреннего диаметра заготовки и удвоенной высоте продольного гофра, боковую рабочую поверхность матрицы выполняют с периодически меняющимся внутренним рабочим пояском эквидистантным внешнему контуру поперечного сечения пуансона и с зазором между матрицей и пуансоном равным толщине стенки заготовки. Изобретение поясняется чертежами, где

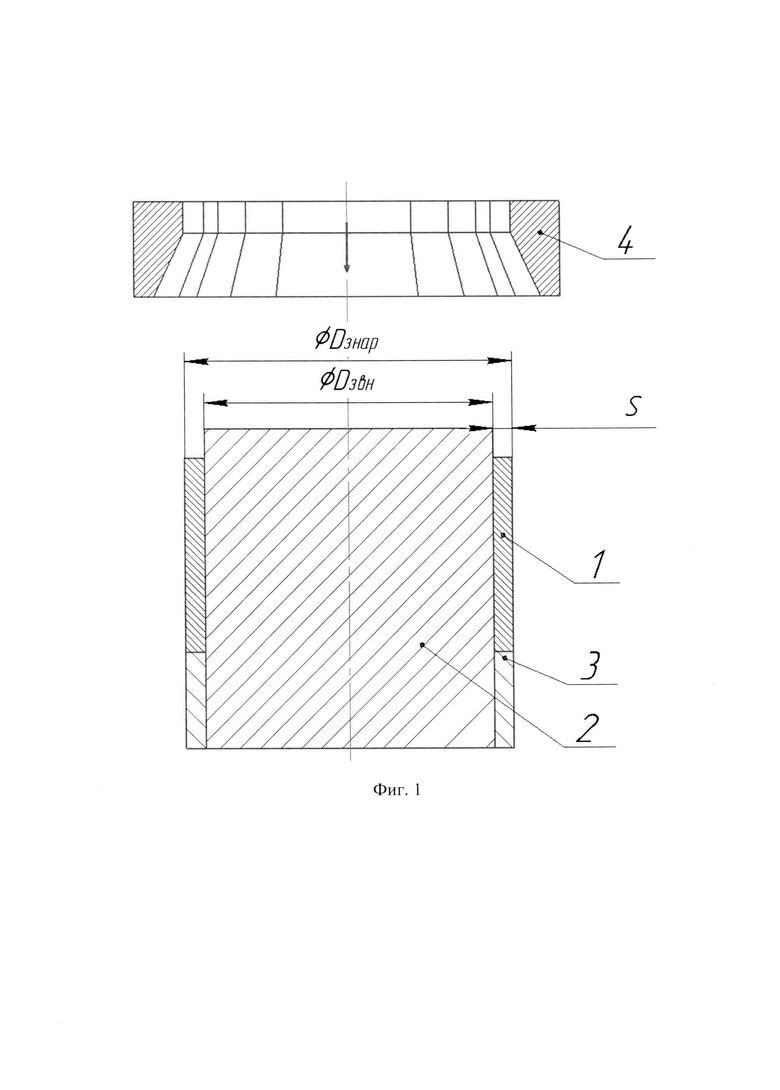

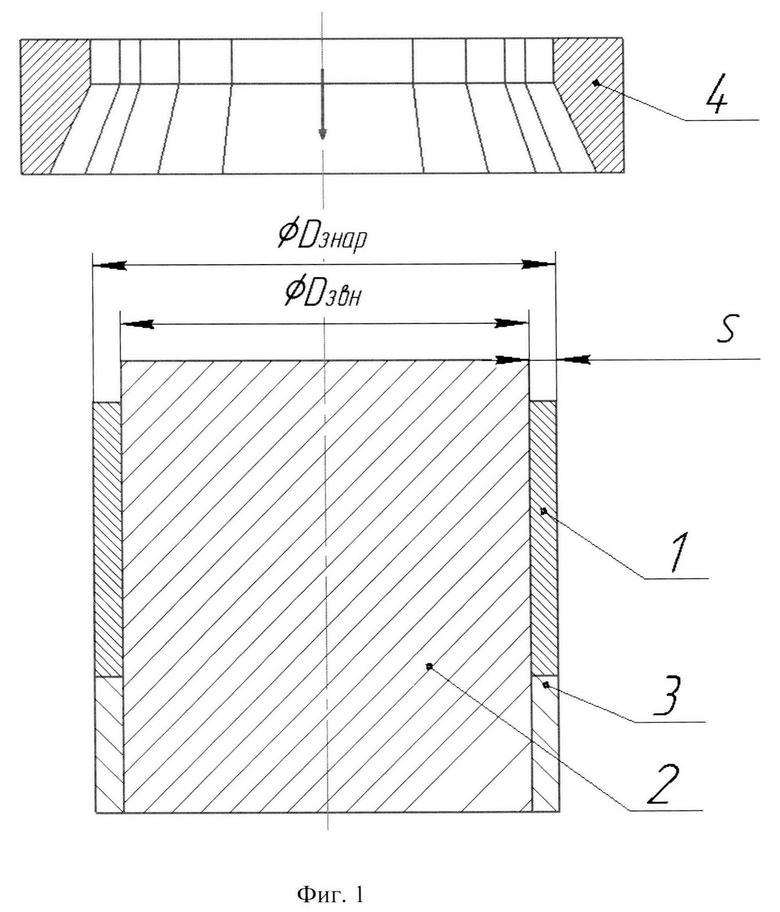

- на фиг. 1 показана схема расположения заготовки, пуансона, выталкивателя и матрицы перед началом операции формообразования гофр;

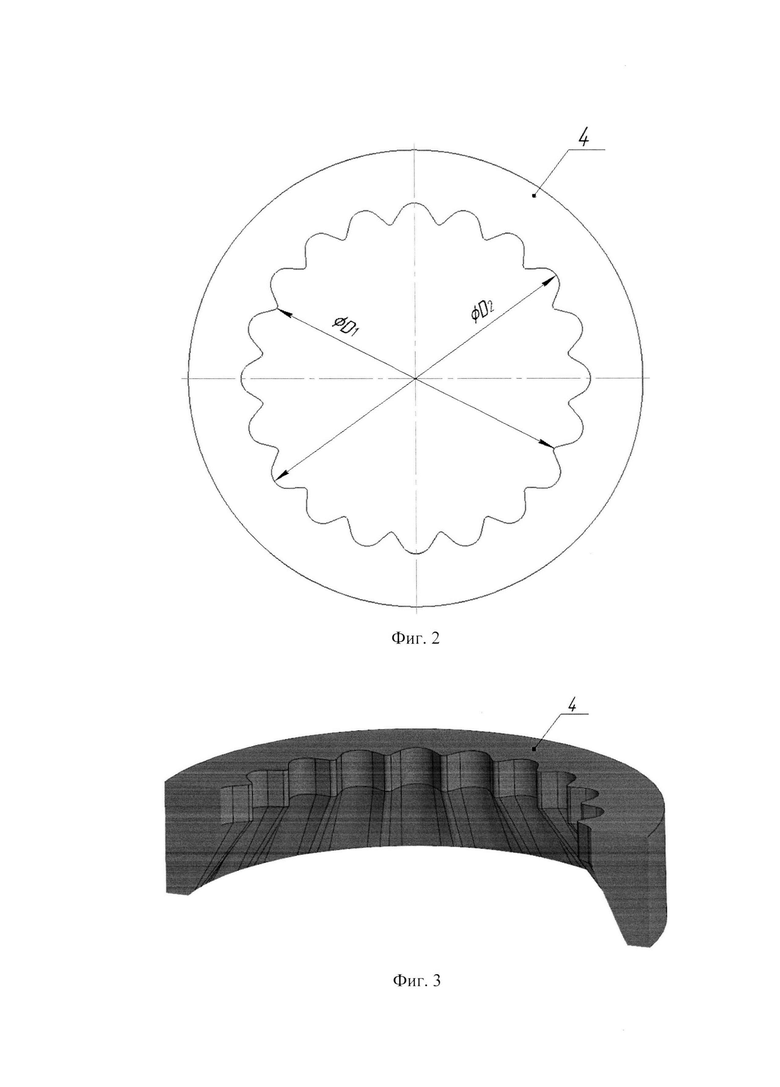

- на фиг. 2 - схема матрицы на виде сверху;

- на фиг. 3 - трехмерная модель матрицы в разрезе;

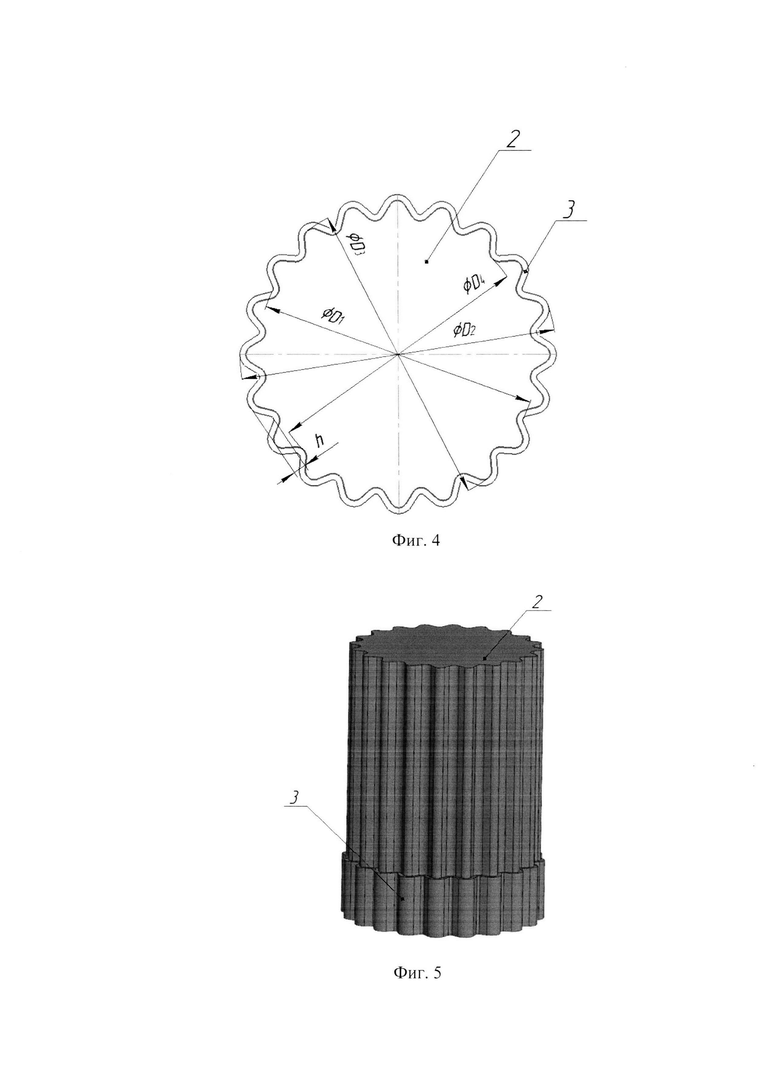

- на фиг. 4 - схема оправки и выталкивателя на виде сверху;

- на фиг. 5 - трехмерная модель оправки и выталкивателя в сборке;

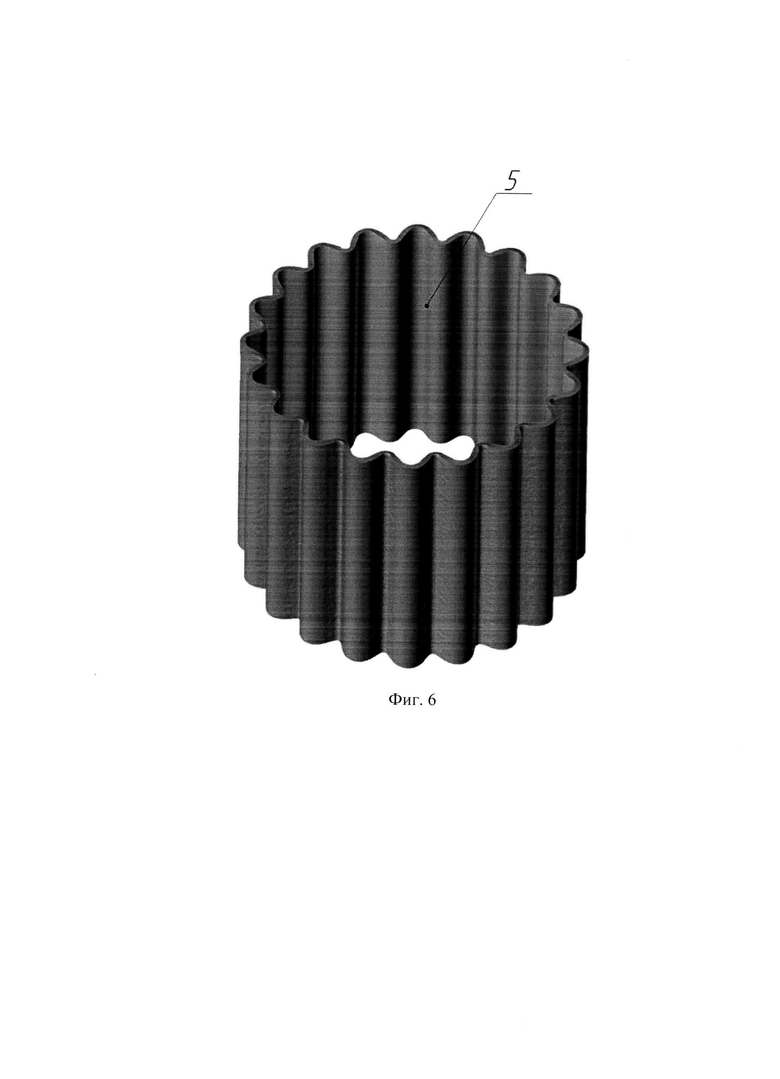

- на фиг. 6 приведена готовая оболочка с продольными гофрами. Способ изготовления оболочек с продольными гофрами осуществляют следующим образом.

Перед проведением формоизменения заготовки 1 в виде оболочки, на пуансон 2 устанавливают выталкиватель 3, размеры и форма которого соответствуют размерам и форме готовой оболочки с продольными гофрами. После этого, заготовку 1 в виде оболочки с толщиной стенки S, внутренним диаметром Dзвн и внешним диаметром Dзнар устанавливают на пуансон 2 до контакта с выталкивателем 3. Боковая рабочая поверхность пуансона 2 выполнена в соответствии с формой и размерами продольных гофр и имеет периодически изменяющийся диаметр от D4 до D3 (фиг. 4). Далее осуществляют осевое перемещение матрицы 4, рабочая и заходная поверхности полости которой выполнены в соответствии с формой и размерами продольных гофр (фиг. 3) и периодически изменяющимся диаметром от D1 до D2 (фиг. 2). Зазор между рабочими поверхностями матрицы 4 и пуансона 2 равен толщине стенки S исходной заготовки 1. Проводят формоизменение локальным обжимом участка заготовки 1 по периметру и формирование продольных гофр по высоте заготовки 1. Размеры и форму выталкивателя 3 подбирают так, чтобы обеспечить возможность беспрепятственного прохода матрицы 4 по всей высоте готовой оболочки 5 с продольными гофрами.

При этом диаметральные размеры матрицы 4 равны:

- диаметр по впадинам D2=Dзнар;

- диаметр по выступам D1=D2-2h, где h - высота гофр, диаметральные размеры пуансона 2 равны:

- диаметр по впадинам D4=D1-2S;

- диаметр по выступам D3=D2-2S=Dзвн.

Заготовка 1 после формоизменения имеет переменный внутренний и наружный диаметр, так наибольший наружный диаметр остается постоянным и составляет Dзнар, а наименьший наружный составляет D1. Половина разницы между D2 и D1 является высотой гофр к. Число продольных гофр и их высота определяется конструктивно в зависимости от требований к готовой детале.

Пример осуществления способа изготовления оболочек с продольными гофрами.

Необходимо получить продольные гофры на заготовке 1, выполненной из алюминиевого сплава АДО. Высота заготовки составляет 100 мм, толщина стенки S=2 мм, Dзнар=104 мм, Dзвн=100 мм. Высота гофр равна 5 мм, число гофр составляет 20. Для этого используют матрицу 4 и пуансон 2. Матрица 4 имеет рабочую поверхность полости с периодически изменяющимся диаметром от D1=94 мм до D2=Dзнар=104 мм. Заходная часть рабочей полости матрицы имеет конусную поверхность с углом конусности 15°. Пуансон 2 выполнен с периодически изменяющимся диаметром боковой рабочей поверхности от D3=Dзвн=100 мм до D4=90 мм.

Перед проведением формоизменения заготовки 1 в виде оболочки, на пуансон 2 устанавливали выталкиватель 3, размеры и форма которого соответствуют размерам и форме готовой оболочки с продольными гофрами. Затем заготовку 1 устанавливали на пуансон 2 до соприкосновения с выталкивателем 3. Внутренняя поверхность выталкивателя соответствует размерам и форме боковой рабочей поверхности пуансона 2, а наружная - рабочей поверхности полости матрицы 4. Включали пресс и осуществляли осевое перемещение матрицы 4. При осуществлении операции локального обжима технологическая сила гофрирования не превысила 70 кН. Далее готовая деталь удаляется и происходит съем заготовки 1 с продольными гофрами выталкивателем 3 с пуансона 2.

Преимуществом способа является возможность получения гофрированных в продольном направлении оболочек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оболочек с продольными рифлями на наружной поверхности | 2022 |

|

RU2800352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2800351C1 |

| Устройство для изготовления оболочек с продольными гофрами | 2024 |

|

RU2836372C1 |

| Способ изготовления оболочек с продольными ребрами на наружной поверхности | 2023 |

|

RU2816065C1 |

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2801517C1 |

| Способ получения оболочек с продольными ребрами на наружной поверхности | 2023 |

|

RU2818530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Устройство для получения рифлей на наружной поверхности цилиндрической оболочки | 2022 |

|

RU2786562C1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении гофрированных оболочек. Осуществляют формоизменение заготовки в виде оболочки обжимом ее части по всему периметру. Для этого используют пуансон, матрицу и выталкиватель. Рабочая поверхность пуансона имеет периодически меняющийся диаметр. Максимальное значение диаметра соответствует внутреннему диаметру заготовки, а минимальное значение - разности между внутренним диаметром заготовки и удвоенной высотой гофра. Рабочая поверхность полости матрицы эквидистантна рабочей поверхности пуансона с обеспечением зазора между ними, равного толщине заготовки. Перед формоизменением заготовки выталкиватель устанавливают на пуансон. Затем на пуансон устанавливают заготовку до контакта с выталкивателем. Производят формоизменение заготовки путем перемещения матрицы в осевом направлении и съем готовой оболочки выталкивателем. Выталкиватель по размерам и форме соответствует готовой оболочке. В результате обеспечивается возможность получения оболочек с продольными гофрами. 6 ил.

Способ изготовления оболочек с продольными гофрами, включающий формоизменение заготовки в виде оболочки путем обжима ее части по всему периметру, отличающийся тем, что используют пуансон, выполненный с боковой рабочей поверхностью, имеющей периодически меняющийся диаметр, максимальное значение которого соответствует внутреннему диаметру заготовки, а минимальное значение - разности между внутренним диаметром заготовки и удвоенной высотой продольного гофра, матрицу с полостью, имеющей боковую рабочую поверхность, эквидистантную боковой рабочей поверхности пуансона с обеспечением зазора между ними, равного толщине заготовки, и выталкиватель, при этом перед формоизменением заготовки выталкиватель устанавливают на пуансон, после чего на пуансон устанавливают заготовку до контакта с выталкивателем, производят формоизменение заготовки путем перемещения матрицы в осевом направлении и съем готовой оболочки с продольными гофрами посредством выталкивателя, выполненного с размерами и формой, которые соответствуют размерам и форме готовой оболочки с продольными гофрами, и обеспечивают при формоизменении заготовки возможность прохода матрицы по всей длине оболочки.

| Устройство для продольного гофрирования труб | 1990 |

|

SU1803226A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭНЕРГЕТИЧЕСКОГО СОСТОЯНИЯ ЖИВЫХ ОБЪЕКТОВ | 0 |

|

SU219085A1 |

| Устройство для получения рифлей на наружной поверхности цилиндрической оболочки | 2020 |

|

RU2762688C1 |

| US 5634367 A1, 03.06.1997 | |||

| US 5794475 A1, 18.08.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФОРМООБРАЗУЮЩЕГО УСТРОЙСТВА МНОГОКРАТНО ИЗМЕНЯЕМОЙ КОНФИГУРАЦИИ | 1990 |

|

RU2017574C1 |

Авторы

Даты

2025-03-13—Публикация

2024-07-11—Подача