Изобретение относится к измерению, а именно к автоматизации контроля состояния резинотросовых лент конвейеров.

Известно устройство для контроля целосности тросов УКЦТ-1, состоящее из электронного блока, намагничивающего устройства, магнитомодуляционных датчиков для обнаружения поврежденных тросов в движущейся ленте и для точного определения места и количества поврежденных тросов на неподвижной ленте (Толпежников А.И. "Автоматизация подземных горных работ. М.: "Недра", 1976, с.170-173).

К недостаткам известного устройства относятся невозможность обнаружения точного места и количества поврежденных тросов в движущейся ленте, недостаточная надежность.

Известно устройство автоматического рентгенотелевизионного контроля резинотросовых лент ленточных транспортеров, состоящее из импульсного рентгеновского аппарата в сочетании с рентгенотелевизионным преобразователем и блоком обработки изображения (заявки №94008722, кл. G 01 N 23/04, 14.03.1994).

К недостаткам известного устройства относятся сложность электронной части, недостаточная надежность и опасность при использовании за счет физиологического воздействия на обслуживающий персонал.

Известно устройство УКТЛ контроля резинотросовых конвейерных лент, взятое за прототип, которое является наиболее близким к предлагаемому, содержащее первичный преобразователь с набором индукционных чувствительных элементов, аналоговый ключ, усилитель, пороговые устройства, два блока памяти, тактовый генератор, блоки автоматики, согласования и управления и светодиодную матрицу (Автоматизация производства на угольных шахтах / Г.И.Бедняк, В.А.Улыпин, В.П.Довженко и др. - К.: "Тэхника", 1989. - С.128-131).

К недостаткам известного устройства относятся сложность электронного блока, устаревшая элементная база, информационные ограничения по длине ленты, недостаточная надежность.

Изобретение направлено на повышение надежности и эффективности работы конвейерной линии и обеспечивает: контроль состояния тросовой основы ленты и стыкового соединения; выдачу команд во внешние цепи сигнализации и управления приводом конвейера при появлении в тросовой основе ленты или стыковом соединении повреждений, превышающих предельно допустимое значение; проведение профилактического контроля ленты и стыковых соединений с записью информации в память вычислительного блока; возможность просмотра результатов контроля на индикаторе и вывода на печать.

Это достигается тем, что устройство контроля тросовой основы резинотросовых лент конвейеров, содержащее первичный преобразователь с набором индукционных чувствительных элементов, усилители и коммутатор, снабжено аналого-цифровым преобразователем, буферным регистром, интерфейсом, вычислительным блоком и пультом оператора, содержащим индикатор и блок ввода-вывода информации, причем чувствительные элементы первичного преобразователя через усилители с переменными коэффициентами усиления соединены со входами коммутатора, выход которого через аналого-цифровой преобразователь, буферный регистр и интерфейс подключен к входу вычислительного блока, снабженного памятью, выход которого связан с блоком управления приводом конвейера, при этом к одному из портов вычислительного блока подключен пульт оператора, снабженный блоком ввода-вывода информации и индикатором, другой порт вычислительного блока связан через интерфейс с управляющими входами аналого-цифрового преобразователя, буферного регистра, коммутатора и усилителей.

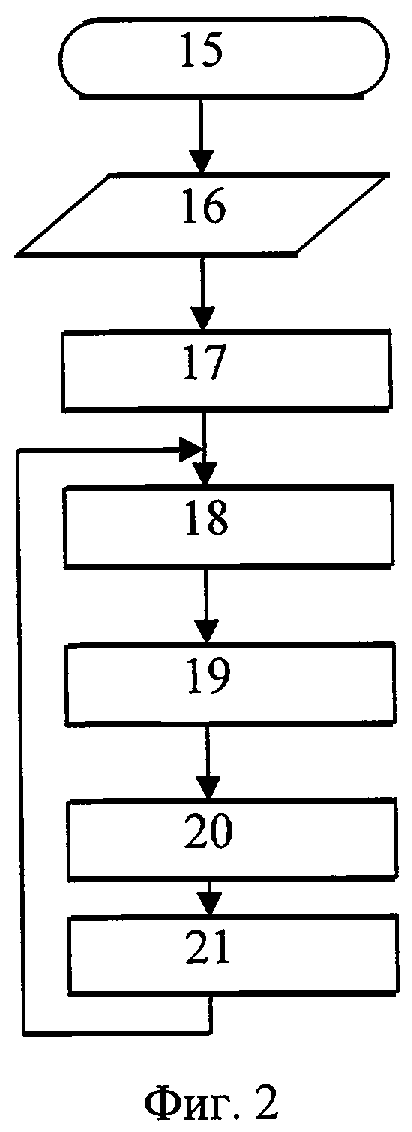

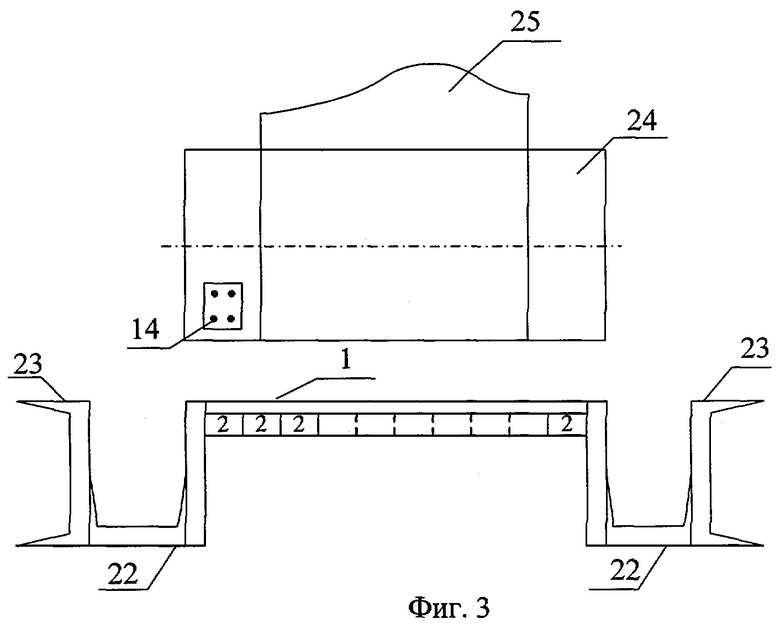

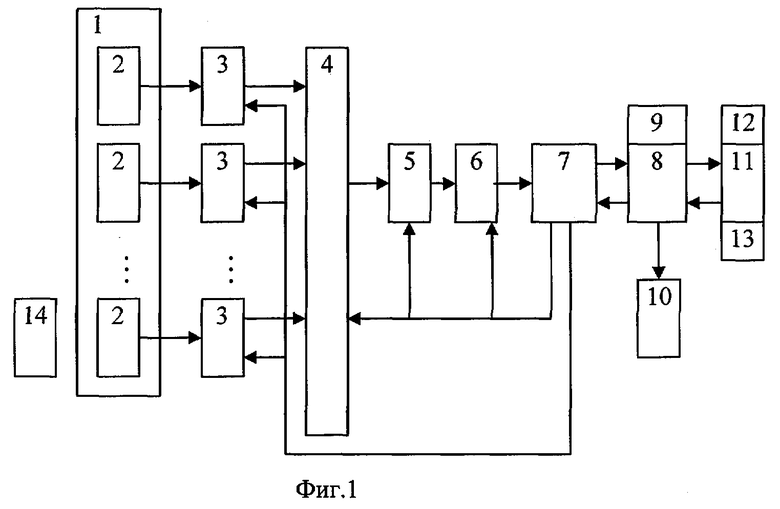

На фиг.1 представлена функциональная схема устройства контроля тросовой основы резинотросовых лент конвейеров. На фиг.2 представлена блок-схема работы программы обработки данных устройства контроля тросовой основы резинотросовых лент конвейеров. На фиг.3 представлено размещение аппаратуры устройства контроля тросовой основы резинотросовых лент конвейеров.

Устройство (фиг.1) состоит из первичного преобразователя 1 с набором индукционных чувствительных элементов 2, один из которых является калибровочным, электрически связанных через усилители 3 с переменными коэффициентами усиления со входами коммутатора 4, который посредством аналого-цифрового преобразователя 5, буферного регистра 6 и интерфейса 7 электрически соединен с вычислительным блоком 8, содержащим память 9 и связанным посредством портов с блоком управления приводом 10 конвейера (на фиг. не показан), а также с пультом оператора 11, состоящим из индикатора 12 и блока ввода- вывода информации 13; калибровочного образца 14.

Блок-схема программы обработки данных (фиг.2) состоит из блока пуска программы 15, блока ввода данных 16, блока выбора коэффициентов усиления 17, блока снятия данных 18 с чувствительных элементов 2 преобразователя 1 и транспортировки их в память 9, блока сравнения 19 зафиксированных характеристик с нормативами, блока принятия решения по полученной информации 20, блока выдачи информации и управляющих воздействий 21.

Первичный преобразователь 1 крепится посредством кронштейнов 22 к ставу 23 конвейера (фиг.3) и устанавливается строго вдоль оси приводного барабана 24 конвейера таким образом, чтобы обеспечить равные расстояния от индукционных чувствительных элементов 2 до полотна конвейерной ленты 25. Электронные элементы 3, 4, 5, 6, 7, 8, 9, 10, 11, 12 и 13 размещаются в общем корпусе (на фиг. не показан) и устанавливаются в горной выработке. Калибровочный образец 14, изготовленный из куска конвейерной ленты, закрепляется на приводном барабане 24 конвейера.

Устройство контроля тросовой основы резинотросовых лент конвейеров работает следующим образом.

После пуска конвейера в работу осуществляют калибровку устройства в режиме "Калибровка", снимая сигнал с калибровочного чувствительного элемента 2 первичного преобразователя 1, который наводится при движении калибровочного образца 14. Используя калибровочный образец 14, чувствительность устройства устанавливается на контроль заданного числа повреждений посредством вычислительного блока 8. Затем переходят в режим "Работа". При движении ленты и появлении в ее тросовой основе повреждений в индукционном чувствительном элементе наводится э.д.с., величина и форма которой характеризует повреждения. Сигналы с чувствительных элементов 2 первичного преобразователя 1 через усилители 3 поступают на аналоговый коммутатор 4, подключающий поочередно все чувствительные элементы 2 через усилители 3 ко входу аналого-цифрового преобразователя 5, который преобразует аналоговый сигнал в цифровой. Выходная информация аналого-цифрового преобразователя через буферный регистр 6 и интерфейс 7 записывается в память 9 вычислительного блока 8. Информация, записанная в память 9, анализируется вычислительным блоком 8 и выдается в блок управления приводом 10 конвейера, а также на индикатор 12 пульта оператора 11. Вычислительный блок 8 через интерфейс 7 устанавливает коэффициенты усиления усилителей 3 и управляет работой коммутатора 4, аналого-цифрового преобразователя 5, буферного регистра 6.

Если при анализе информации, записанной в память 9, обнаружено опасное сочетание повреждений, выявленных в одном сечении ленты, то выдается сигнал в блок управления приводом 10 конвейера для отключения привода конвейера и на индикатор 12 пульта оператора 11с указанием причины остановки конвейера. При обычной работе конвейера, т.е. отсутствии опасных повреждений тросовой основы, информация в памяти 9 обновляется после прохождения лентой всей ее длины. Информацию, записанную в память 9, можно просмотреть на индикаторе 12 пульта оператора в режиме "Воспроизведение". На индикаторе 12 отображается информация в метрах о местонахождении повреждения по отношению к выбранной точке отсчета. Ввод-вывод программы и данных в память 9 вычислительного блока 8 осуществляется посредством блока ввода-вывода информации 13.

Обработка информации вычислительным блоком осуществляется по следующему алгоритму.

После ручного или автоматического пуска программы блоком 15 осуществляется блоком 16 ввод данных в память вычислительного устройства о типе ленты конвейера и нормативных характеристиках. Блок 17 осуществляет выбор и установку нужных коэффициентов усиления. Затем блоком 18 производится снятие данных с чувствительных элементов 2 преобразователя 1 и транспортирование их в память 9. Блоком 19 осуществляется сравнение зафиксированных характеристик ленты с нормативными, а блоком 20 принимается решение, которое блоком 21 выдается на блок управления приводом 10 конвейера и индикатор пульта оператора 12. После обработки полученной информации происходит переход работы программы на блок 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕТАЛЛИЧЕСКИХ АРМИРУЮЩИХ ЭЛЕМЕНТОВ В РЕЗИНОТРОСОВЫХ ЛЕНТАХ | 2023 |

|

RU2816247C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ МЕХАНИЗМАМИ ПЕРЕДВИЖЕНИЯ ЩИТА И ВОЗВЕДЕНИЯ КРЕПИ ТОННЕЛЕПРОХОДЧЕСКОГО КОМПЛЕКСА | 2001 |

|

RU2206751C1 |

| ПОДВЕСНАЯ КАНАТНАЯ ДОРОГА С МЕХАТРОННЫМИ ДВИЖИТЕЛЯМИ | 2012 |

|

RU2507095C1 |

| ГИДРОАКУСТИЧЕСКИЙ КОМПЛЕКС ПОДВОДНОЙ ЛОДКИ | 2004 |

|

RU2281528C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВИБРАЦИИ РОТОРНЫХ МЕХАНИЗМОВ | 1992 |

|

RU2057309C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВИБРАЦИИ РОТОРНЫХ МЕХАНИЗМОВ | 1992 |

|

RU2073835C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВИБРАЦИИ РОТОРНЫХ МЕХАНИЗМОВ | 1992 |

|

RU2057310C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ВЫЧИСЛИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИОЛОКАЦИОННЫХ СИГНАЛОВ | 2008 |

|

RU2399088C2 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ПАРАМЕТРОВ НИСТАГМА | 1992 |

|

RU2069966C1 |

| Устройство для профессионального отбора и обучения операторов систем слежения | 2016 |

|

RU2638410C1 |

Изобретение относится к измерительной технике, а именно к автоматическому контролю ленточных транспортеров. Технический результат - повышение надежности конвейерных линий. Для достижения данного результата введены аналого-цифровой преобразователь, буферный регистр, интерфейс, вычислительный блок и пульт оператора. При этом пульт оператора содержит индикатор и блок ввода-вывода информации. Причем чувствительные элементы первичного преобразователя соединены через усилители с переменными коэффициентами усиления с входами коммутатора, выход которого через аналого-цифровой преобразователь, буферный регистр и интерфейс подключен к входу вычислительного блока. 3 ил.

Устройство контроля тросовой основы резинотросовых лент конвейеров, содержащее первичный преобразователь с набором индукционных чувствительных элементов, усилители и коммутатор, отличающееся тем, что оно снабжено аналого-цифровым преобразователем, буферным регистром, интерфейсом, вычислительным блоком и пультом оператора, содержащим индикатор и блок ввода-вывода информации, причем чувствительные элементы первичного преобразователя через усилители с переменными коэффициентами усиления соединены с входами коммутатора, выход которого через аналого-цифровой преобразователь, буферный регистр и интерфейс подключен к входу вычислительного блока, снабженного памятью, выход которого связан с блоками управления приводом конвейера, при этом к одному из портов вычислительного блока подключен пульт оператора, снабженный блоком ввода-вывода информации и индикатором, другой порт вычислительного блока связан через интерфейс с управляющими входами аналого-цифрового преобразователя, буферного регистра, коммутатора и усилителей.

| Автоматизация производства на угольных шахтах / Г.И.Бедняк, В.А.Улыпин, В.П.Довженко и др | |||

| - К.: "Тэхника", 1989 | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ДЛИННОМЕРНЫХ ОБЪЕКТАХ | 2000 |

|

RU2157990C1 |

| RU 94008722 А1, 10.02.1996 | |||

| Устройство контроля прочности резинотросовой конвейерной ленты | 1985 |

|

SU1254364A1 |

| US 5180969 А, 19.01.1993 | |||

| Способ контроля состояния резинотросовой ленты | 1990 |

|

SU1828836A1 |

Авторы

Даты

2006-02-10—Публикация

2004-04-28—Подача