Изобретение относится к черной металлургии, в частности к переработке ферросплавных шлаков, и может быть использовано для получения из них абразивного порошка для струйной обработки поверхностей.

Цель изобретения - повышение однородности и абразивности классифицированного и сепарированного материала, полученного из ферросплавных шлаков, снижение его пылеобразующей способности.

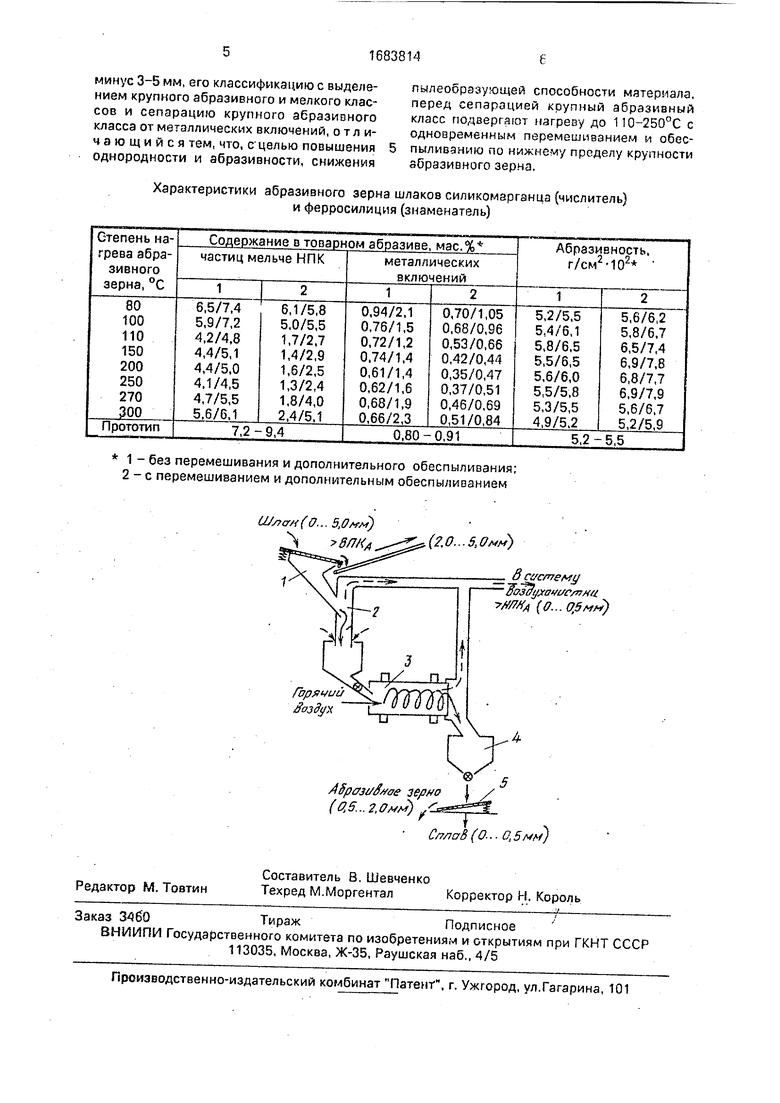

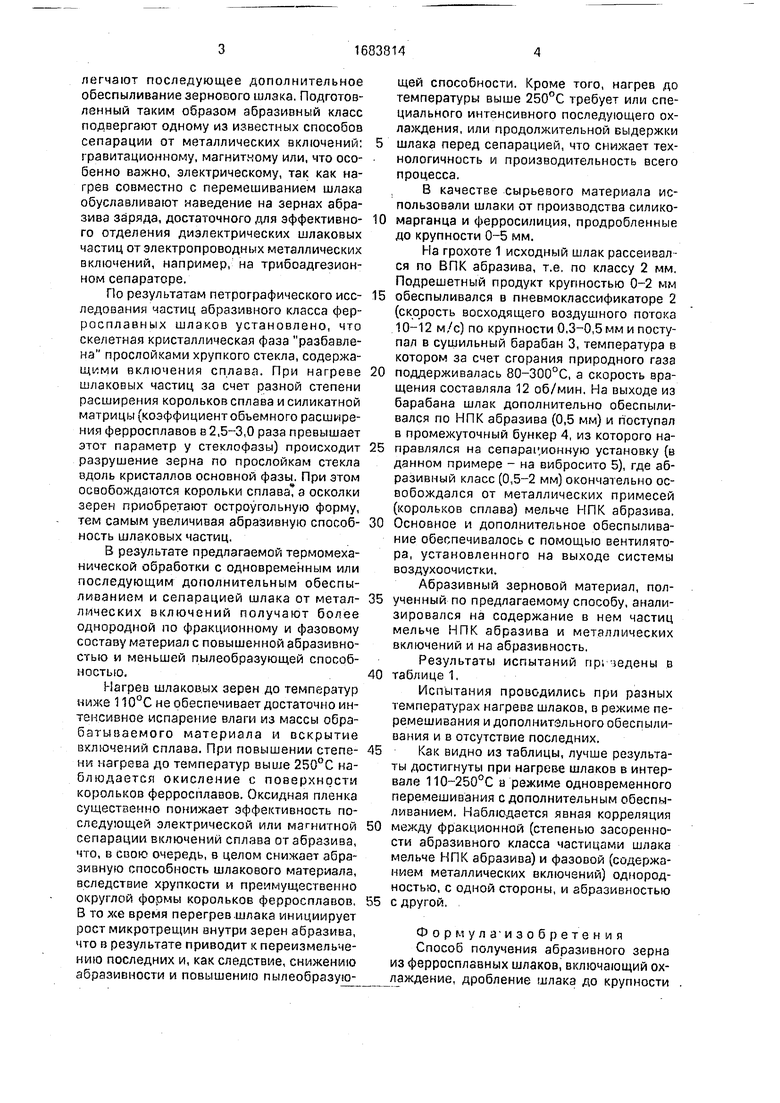

На чертеже представлена схема получения абразивного зерна из ферросплавных шлаков.

Способ осуществляют следующим образом.

Освобожденный от крупных частиц шлака (выше ВПК), основной массы вскрытых корольков сплава, и обеспыленный по НПК шлаковый материал направляют агрегат, обеспечивающий нагрев шлака до 110-250°С с одновременным перемешиванием его, т.е. в условиях динамического взаимодействия частиц. 8 указанном режиме происходит интенсивное испарение влаги, оставшейся на поверхности и в порах частиц шлака после водяного орошения его при охлаждении в шлаковой траншее. Кроме того, при трении частиц шлака друг о друга и о подложку перемешивающего агрегата, разрешении наиболее хрупких из них при соударениях на зернах сухого абразива наводится трибо- заряд, способствующий взаимному отталкиванию частиц, разрыхлению всего материала. Оба эффекта (нагрев и образование одноименных зарядов) значительно обON

СО СО

Ј

легчают последующее дополнительное обеспыливание зернового шлака. Подготовленный таким образом абразивный класс подвергают одному из известных способов сепарации от металлических включений: гравитационному, магнитному или, что особенно важно, электрическому, так как нагрев совместно с перемешиванием шлака обуславливают наведение на зернах абразива заряда, достаточного для эффективного отделения диэлектрических шлаковых частиц от электропроводных металлических включений, например, на трибоадгезион- ном сепараторе.

По результатам петрографического исследования частиц абразивного класса ферросплавных шлаков установлено, что скелетная кристаллическая фаза разбавлена прослойками хрупкого стекла, содержащими включения сплава. При нагреве шлаковых частиц за счет разной степени расширения корольков сплава и силикатной матрицы {коэффициент объемного расширения ферросплавов в 2,5-3,0 раза превышает этот параметр у стеклофазы) происходит разрушение зерна по прослойкам стекла вдоль кристаллов основной фазы. При этом освобождаются корольки сплаваТа осколки зерен приобретают остроугольную форму, тем самым увеличивая абразивную способность шлаковых частиц.

В результате предлагаемой термомеханической обработки с одновременным или последующим дополнительным обеспыливанием и сепарацией шлака от металлических включений получают более однородной по фракционному и фазовому составу материал с повышенной абразивно- стью и меньшей пылеобразующей способностью.

Нагрев шлаковых зерен до температур ниже 110°С не обеспечивает достаточно интенсивное испарение влаги из массы обрабатываемого материала и вскрытие включений сплава. При повышении степени нагрева до температур выше 250°С наблюдается окисление с поверхности корольков ферросплавов. Оксидная пленка существенно понижает эффективность последующей электрической или магнитной сепарации включении сплава от абразива, что, в свою очередь, в целом снижает абразивную способность шлакового материала, вследствие хрупкости и преимущественно округлой формы корольков ферросплавов. В то же время перегрев .шлака инициирует рост микротрещмн внутри зерен абразива, что в результате приводит к переизмельчению последних и, как следствие, снижению абразивности и повышению пылеобразующей способности. Кроме того, нагрев до температуры выше 250°С требует или специального интенсивного последующего охлаждения, или продолжительной выдержки

шлака перед сепарацией, что снижает технологичность и производительность всего процесса.

В качестве сырьевого материала использовали шлаки от производства силикомарганца и ферросилиция, продробленные до крупности 0-5 мм.

На грохоте 1 исходный шлак рассеивался по ВПК абразива, т.е. по классу 2 мм. Подрешетный продукт крупностью 0-2 мм

обеспыливался в пневмоклассификаторе 2 (скорость восходящего воздушного потока 10-12 м/с) по крупности 0,3-0,5 мм и поступал в сушильный барабан 3, температура в котором за счет сгорания природного газа

поддерживалась 80-300°С, а скорость вращения составляла 12 об/мин. На выходе из барабана шлак дополнительно обеспыливался по НПК абразива (0,5 мм) и поступал в промежуточный бункер 4, из которого направлялся на сепараг.ионную установку (в данном примере - на вибросито 5), где абразивный класс (0,5-2 мм) окончательно освобождался от металлических примесей (корольков сплава) мельче НПК абразива.

Основное и дополнительное обеспыливание обеспечивалось с помощью вентилятора, установленного на выходе системы воздухоочистки.

Абразивный зерновой материал, полученный по предлагаемому способу, анализировался на содержание в нем частиц мельче НПК абразива и металлических включений и на абразивность.

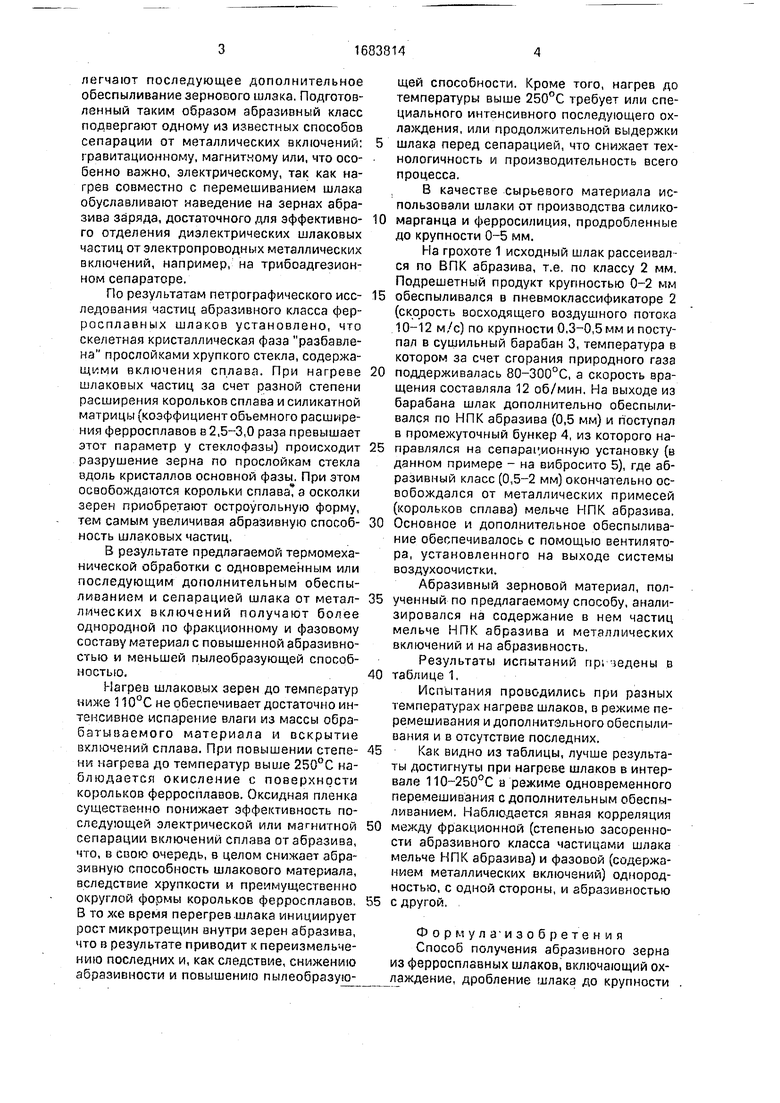

Результаты испытаний npi медены в

таблице 1.

Испытания проводились при разных температурах нагрева шлаков, в режиме перемешивания и дополнительного обеспыливания и в отсутствие последних.

Как видно из таблицы, лучше результаты достигнуты при нагреве шлаков в интервале 110-250°С а режиме одновременного перемешивания с дополнительным обеспыливанием. Наблюдается явная корреляция

между фракционной (степенью засоренности абразивного класса частицами шлака мельче НПК абразива) и фазовой (содержанием металлических включений) однородностью, с одной стороны, и абразивностью

с другой.

Формула-изобретения Способ получения абразивного зерна из ферросплавных шлаков, включающий ох- лаждение, дробление шлака до крупности

минус 3-5 мм, его классификацию с выделением крупного абразивного и мелкого классов и сепарацию крупного абразивного класса от металлических включений, отличающийся тем, что, с целью повышения однородности и абразивности, снижения

пылеобрззующей способности материала, перед сепарацией крупный абразивный класс подвергают нагреву до 110-250°С с одновременным перемешиванием и обеспыливанию по нижнему пределу крупности абразивного зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения абразивного материала из шлаков для струйной обработки поверхностей | 1986 |

|

SU1484370A1 |

| Способ переработки шлаков ферросплавного производства | 1987 |

|

SU1532088A1 |

| Способ выделения абразивного материала из металлургических шлаков | 1990 |

|

SU1740084A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА УГЛЕРОДИСТОГО ФЕРРОХРОМА | 2001 |

|

RU2181778C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО РАСПАДАЮЩЕГОСЯ ШЛАКА | 2006 |

|

RU2347622C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА | 2004 |

|

RU2298586C2 |

| Способ переработки ферросплавных шлаков | 1987 |

|

SU1458408A1 |

| Способ переработки шлаков высокоуглеродистого феррохрома | 1988 |

|

SU1527305A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ ОТВАЛЬНЫХ ШЛАКОВ | 2008 |

|

RU2374336C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОГЛИНОЗЕМИСТЫХ ШЛАКОВ АЛЮМОТЕРМИЧЕСКОГО ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ | 2012 |

|

RU2511556C1 |

Изобретение относится к черной металлургии, в частности к переработке ферросплавных шлаков, и может быть использовано для получения из них абразивного порошка для струйной обработки поверхностей. Цель изобретения - повышение однородности и абразивности классифицированного и сепарированного материала, полученного из ферросплавных шлаков, и снижение его пылеобразующей способности. Способ основан на охлаждении исходного материала (шлака), его дроблении до крупности минус 3-5 мм и сепарации крупного абразивного материала из продуктов дробления. Перед сепарацией крупный абразивный класс подвергают нагреву до температуры 110-250°С с одновременным перемешиванием и обеспыливанием по нижнему пределу крупности абразивного зерна, Затем осуществляют сепарацию абразивного класса от металлических включений. 1 ил.

Характеристики абразивного зерна шлаков силикомарганца (числитель) и ферросилиция (знаменатель)

1 - без перемешивания и дополнительного обеспыливания; 2-е перемешиванием и дополнительным обеспыливанием

Ш/fcr/t(О... 5,)

JN rBMj fco-w }

б

ХУ

dSpffjt/faae зерно (0,5...2,О#м)

С/7лаВ(О...О,5м)

б а/стему

-HfcwfyxawscsbHU 7//ША (О... 0,5мм)

| Способ выделения абразивного материала из шлаков для струйной обработки поверхностей | 1986 |

|

SU1484370A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-10-15—Публикация

1989-06-19—Подача