Область техники

Настоящее изобретение относится к устройству, имеющему вращающиеся ударные элементы для обработки образца сплавленной смеси и разделения образца сплавленной смеси на часть, содержащую шлаковый материал, и часть, содержащую в основном материал-коллектор.

Уровень техники

Способ количественного анализа металлов, также известный как проба прокаливанием (пробирный анализ), хорошо известен и широко используется в золото- и платинодобывающей промышленности для анализа образца руды и определения количества содержащегося в нем золота и/или металлов платиновой группы (МПГ). Металлами платиновой группы могут быть платина, палладий, родий, осмий, иридий и рутений.

Способ количественного анализа металлов обычно включает взвешивание образца руды и смешивание его с флюсом, содержащим материал-коллектор, например, оксид свинца или никель. Затем смесь помещается в пробирный тигель и нагревается до температуры от 1100°С до 1300°С. Смесь выдерживается достаточное время для расплавления и для восстановления оксида свинца или никеля до свинца или сульфида никеля, которые затем улавливают все золото или МПГ в смеси благодаря их химическому сродству.

Смесь расплавленного шлака и расплавленного материала-коллектора, содержащего золото или МПГ, выливается в сосуд. Расплавленный материал-коллектор оседает ниже расплавленного шлака благодаря разнице в плотности материалов. В обычных способах количественного анализа металлов, весь объем смеси сначала охлаждается и отвердевает, после чего материал-коллектор отделяется от шлака для дальнейшей обработки с использованием механического воздействия (обычно вручную). Обычное механическое разделение является очень трудоемкой, опасной и продолжительной операцией.

Чтобы избавиться от традиционных процедур ручного механического разделения с годами были разработаны автоматизированные устройства. Эти устройства позволяют перерабатывать большие объемы руды быстрее и более эффективно, чем сокращается время количественного анализа и возможная ошибка оператора, и улучшается повторяемость и точность приготовления образца и анализа. Одно из таких устройств раскрыто в патенте US 7473394. В этом документе описывается разделительный сосуд, содержащий емкость, образующую внутреннюю полость для приема расплавленной породы, выпускное окно, ведущее из внутренней полости наружу емкости, и связанную с выпускным окном разделяющую поверхность, форма которой обеспечивает унос капель флюса вдоль этой поверхности, в то время как капли материала-коллектора стекают с этой поверхности под действием силы тяжести.

Недостаток устройства, раскрытого в патенте US 7473394, состоит в том, что оно работает при температуре примерно 1200°С. Причиной этого является то, что для работы устройства как материал-коллектор, так и флюс должны оставаться в жидком состоянии, чтобы их соответствующая вязкость имела нужную величину. В результате, емкость обычно изготавливается из керамики, способной выдерживать очень высокие температуры. Срок службы этих емкостей очень ограничен и часто требуется их замена после всего 10 использований.

Другое такое устройство раскрыто в международной патентной заявке WO 2013/183031 А1. В этом документе раскрывается емкость, образующая полость для приема расплавленного шлака и расплавленного материала-коллектора. В емкости имеется окно, выходящее из полости наружу емкости, управляющая поверхность, связанная с окном в емкости, для управления сливом расплавленного шлака через окно в емкости, и средства регулирования температуры управляющей поверхности. Это изобретение позволяет снизить количество расходуемых материалов и устраняет необходимость разделения при высоких температурах.

Недостатком устройства в WO 2013/183031 является то, что успех разделения в значительной мере зависит от химических свойств коллектора и шлака, влияющих на вязкость этих материалов. Это означает, что требуется настройка для материала каждого типа. При изменении типа материала (что является обычным для анализа этого вида) система не будет обеспечивать достаточное разделение материала-коллектора и шлакового материала.

Раскрытие изобретения

С учетом этого уровня техники, задачей настоящего изобретения является создание сепараторной системы для эффективного отделения шлака от материала-коллектора для количественного анализа содержания золота и/или МПГ в руде/технологическом образце, в которой будут, по меньшей мере, частично, устранены отмеченные выше недостатки, и/или эффективной альтернативы существующим сепараторным системам.

Согласно первой особенности изобретения, эти и другие задачи решаются способом разделения сплавленной смеси, содержащей шлаковый материал и материал-коллектор, с использованием сепаратора, имеющего ударный элемент, выполненный с возможностью вращения вокруг центральной оси сепаратора, при осуществлении которого:

подготавливают твердый образец сплавленной смеси и загружают этот твердый образец в сепаратор;

отделяют шлаковый материал от твердого образца сплавленной смеси вращением ударных элементов и осуществлением контакта вращающихся ударных элементов с твердым образцом сплавленной смеси для получения материала-коллектора и шлакового материала;

разделяют по удельной плотности с использованием воздействия газового потока и, опционально, центробежных сил, на отделившийся шлаковый материал, для получения фракции высокой плотности, в основном содержащей материал-коллектор, и фракции низкой плотности, в основном содержащей шлаковый материал.

Благодаря взаимодействию вращающегося ударного элемента и образца в сепараторе, шлаковый материал будет отделен при ударном соприкосновении между вращающимся ударным элементом и шлаковым материалом. В результате удара образец приходит в движение и ударяет во внутреннюю поверхность сепаратора. Если точка контакта образца, ударяющая во внутреннюю поверхность, содержит слой шлакового материала, этот шлаковый материал отделится. При непрерывном вращении ударного элемента, образец будет отбрасываться внутри сепаратора при каждом его соприкосновении с вращающимися ударными элементами и внутренней поверхностью сепаратора. Вращение ударных элементов продолжается до тех пор, пока образец сплавленной смеси в основном не освободится от шлакового материала и будет содержать только материал-коллектор.

Образец сплавленной смеси содержит флюс на основе материала-коллектора, например, оксида свинца или сульфида никеля, и руду с содержанием золота и/или МПГ. Эта смесь материала-коллектора и руды нагревают до температуры в интервале от 1100°С до 1300°С в течение времени, достаточного для расплавления смеси и для восстановления материала-коллектора. Восстановленный материал-коллектор улавливает золото и/или МПГ в смеси. Далее смесь охлаждается с образованием твердого образца сплавленной смеси. Остальной материал в образце называют шлаковым материалом.

Ударные элементы располагаются в сепараторе так, чтобы при вращении вокруг центральной оси они входили в соприкосновение с любым материалом внутри сепаратора. Ударными элементами могут быть любые компоненты, пригодные для вращения и отделения шлакового материала от образца сплавленной смеси при ударе. Такими элементами могут быть лопастные колеса, крыльчатки, лапки, лопатки, молоточки и т.д.

Ударный элемент содержит одну или более ударных головок, один или более соединительных элементов и вращающийся элемент. Вращающийся элемент приводится в движение двигателем и вращается вокруг центральной оси. Соединительный элемент одним концом прикреплен к ударной головке и другим концом к вращающемуся элементу.

Соединительным элементом может быть струна, цепь, проволока, канат, трос или аналогичный элемент, достаточно прочный, чтобы выдерживать натяжение, создаваемое вращающимися ударными элементами. С другой стороны, соединительный элемент должен быть гибким, провисать, когда на него не действует сила. Поскольку соединительные элементы обладают гибкостью, вращающиеся ударные элементы отклоняются при ударе в образец сплавленной смеси. Поскольку ударный элемент отклоняется, он не толкает образец сплавленной смеси вокруг сепараторной камеры. Вместо этого, ударный элемент протягивается мимо образца сплавленной смеси, и под воздействием центробежной силы соединительный элемент полностью растягивается и вращается, пока снова не придет в соприкосновение с образцом. Таким образом, гибкий соединительный элемент не толкает материал вокруг сепараторной камеры, и достигается более эффективное разделение. Кроме того, поскольку ударные элементы отклоняются, ударяя образец сплавленной смеси, траектория его движения в сепараторной камере не является однородной круговой, и он может перемещаться вверх и вниз относительно центральной оси.

В альтернативном случае, соединительный элемент может быть жестким, например, металлической трубой или металлическим стержнем. Жесткий соединительный элемент обеспечивает при вращении равномерное круговое движение ударных элементов в сепараторной камере. Жесткие соединительные элементы предпочтительно имеют скошенную/клиновидную форму, обеспечивающую прохождение образца сплавленной смеси над ними, когда они вступают с ним в контакт, и его поворачивание. Клиновидная форма ориентируется так, что узкий конец направлен в сторону вращения.

Жесткость соединительного элемента подразумевает, что он не меняет своей формы в процессе вращения, т.е., не принимает разные формы из-за провисания или натяжения, как струна. Однако жесткий соединительный элемент не должен быть хрупким и может испытывать незначительный изгиб при столкновении с образцом сплавленной смеси, чтобы не разрушиться.

Предпочтительно, ударные головки и, опционально, жесткие соединительные элементы, имеют высокую плотность и твердость с тем, чтобы они могли выдерживать соударения с образцами сплавленной смеси. Ударные элементы могут выполняться из металла, в частности стали. Предпочтительно, чтобы ударные головки и, опционально, жесткие соединительные элементы были затуплены, поскольку при такой форме удар ударных элементов будет распределяться по большей площади образца и обеспечивать отделение от образца сплавленной смеси только шлакового материала (а не материала-коллектора). Ударные головки, предпочтительно, имеют небольшой диаметр, в частности, примерно от 5 мм до 40 мм и скругленную форму для направления удара по всем участкам поверхности твердого образца сплавленной смеси, когда он кувыркается по сепаратору. Более предпочтителен диаметр ударных головок примерно от 10 мм до 25 мм. Ударные элементы и, опционально, также соединительные элементы, предпочтительно, имеют затупленную форму так, чтобы они не имели плоских/острых граней/ребер, которые потенциально могли бы отбить материал-коллектор от исходного массива материала-коллектора при удалении шлака. Предпочтительно, чтобы вращение ударных элементов было по возможности медленным для сведения к минимуму износа частей. Для достижения этого, важна общая масса ударного элемента для увеличения ударной силы, которая может воздействовать на шлак при той же или меньших скоростях, чем у более легких ударных элементов. Обычно вес ударной головки и соответствующего соединительного элемента составляет от 10 г до 75 г. Вес ударных элементов может быть изменен в зависимости от размера и типа материала образца сплавленной смеси. Обычно вес образца сплавленной смеси составляет от 20 грамм до 60 грамм.

В предпочтительном варианте осуществления изобретения длина соединительных элементов регулируема. Предпочтительно, регулировка может быть выполнена во время использования сепараторного блока. Под длиной понимается расстояние между вращающимся элементом и ударными головками.

Отделение просто означает ослабление связи/отсоединение шлакового материала от материала-коллектора, когда образец сплавленной смеси подвергается обработке вращающимися ударными элементами. Вращение ударных элементов предпочтительно поддерживается для нанесения повторяющихся ударов по образцу славленой смеси, пока не будет отделен шлаковый материал. Когда ударные элементы входят в контакт с образцом сплавленной смеси, образец сплавленной смеси перемещается вокруг внутри сепаратора и изменяет свою ориентацию, при этом подставляя все участки образца сплавленной смеси под ударные элементы.

После отделения в основном всего шлакового материала от образца сплавленной смеси, от образца сплавленной смеси по существу остается только материал-коллектор. Под словами "в основном весь шлаковый материал" и "по существу только материал-коллектор" подразумевается, что образец сплавленного материала визуально свободен от шлакового материала, и остаются только следы/пылинки. Предпочтительно, образец сплавленной смеси после шага отделения содержит 99 весовых процентов (мас. %) или более материала-коллектора.

По мере вращения ударных элементов, отделенный шлаковый материал подвергается механическому воздействию и размалывается во все более мелкие кусочки и частицы. Другая функция вращающихся ударных элементов состоит в том, что они выталкивают отделенные частицы шлака вверх и/или к периферии сепаратора. Это является результатом воздействия центробежной силы на частицы шлакового материала, вовлеченные в круговое движение внутри сепаратора. Вес отделенного и/или размолотого шлакового материала значительно ниже, чем у материала-коллектора, и поэтому плотность может быть эффективно использована для их разделения. В одном варианте осуществления в сепаратор во время или после вращения подается газовый поток для удаления из сепаратора отделенного шлакового материала. Этот газовый поток может подводиться, например, через отдельное впускное(-ые) отверстие и/или отсасыванием, например, через выпускное отверстие. Газовый поток может быть направлен в сепараторе вверх для удаления легких частиц (шлакового материала).

В предпочтительном варианте осуществления изобретения, ударные элементы вращаются вокруг центральной оси, ориентированной под углом от 15 до 85 градусов к вертикали. Под вертикалью понимается направление, параллельное направлению силы тяжести. Вращение ударных элементов вокруг наклоненной центральной оси заставляет образец сплавленной смеси двигаться по меньшей мере частично в направлении вверх или вниз при соударении с вращающимися ударными элементами. Этим предотвращается вращение образца сплавленной смеси вместе с ударными элементами и, напротив, вызывает непредсказуемое и более эффективное движение и вращение образца сплавленной смеси.

В предпочтительном варианте осуществления изобретения шаг отделения шлакового материала от твердого образца сплавленной смеси выполняется в течение промежутка времени от 10 секунд до 60 секунд, более предпочтительно, от 15 секунд до 30 секунд. Предпочтительно, ударные элементы вращаются со скоростью от 500 об/мин до 1000 об/мин, например 700 об/мин. Было установлено, что при работе вращающегося ударного элемента, шлаковый материал может быть эффективно отделен от образца сплавленной смеси всего за время от 10 секунд до 60 секунд. Вращение ударных элементов со скоростью от 500 об/мин до 1000 об/мин обеспечивает эффективное и быстрое отделение шлакового материала с приемлемым износом ударных элементов.

В описанном выше процессе получают отделенный материал-коллектор, имеющий чистоту, определяемую 99 мас. % или более, например, 99,9 мас. % или более.

В предпочтительном варианте осуществления способ дополнительно содержит шаги:

подготовки жидкого образца сплавленной смеси, содержащего материал-коллектор и шлаковый материал;

отделения, в жидком состоянии, материала-коллектора от части шлакового материала удалением части верхнего слоя жидкого образца сплавленной смеси; и

охлаждения оставшейся части жидкого образца славленой смеси для получения твердого образца сплавленной смеси.

Эти дополнительные шаги направлены на удаление избытка шлакового материала. Оставшийся образец сплавленной смеси имеет уменьшенную массу и поэтому может быть охлажден значительно быстрее. Таким образом, сокращается общее время, требующееся для отделения материала-коллектора от шлакового материала.

В предпочтительном варианте осуществления изобретения подготовленный жидкий образец сплавленной смеси имеет объем V1, и шаг отделения выполняется заливкой жидкого образца сплавленной смеси в емкость, имеющую верхнее окно и объем V2, причем объем V2 меньше объема V1.

Объем жидкого образца сплавленной смеси состоит из объема Vк материала-коллектора и объема Vш шлакового материала. Предпочтительно, объем емкости составляет V2, причем V2 больше Vк, но меньше V1.

Предпочтительно, объем V2 выбирается так, что удаляется от 30 мас. % до 50 мас. % шлакового материала (Vш). При вливании жидкой сплавленной смеси в емкость, вмещающую только часть жидкой сплавленной смеси, избыток шлакового материала с плотностью много меньше, чем плотность материала-коллектора, будет переливаться через верхнее окно. Эти дополнительные шаги направлены просто на уменьшение количества шлакового материала и ускорение охлаждения с сокращением продолжительности процесса в целом. Количество шлакового материала, удаляемого в жидком состоянии, не влияет на чистоту материала-коллектора после отделения и разделения по удельной плотности.

В предпочтительном варианте осуществления шаг охлаждения оставшегося жидкого образца сплавленной смеси для получения твердого образца сплавленной смеси выполняется с использованием принудительного охлаждения.

Под принудительным охлаждением понимается подача холодного газа или жидкости на поверхность образца сплавленной смеси или вблизи нее. Например, емкость может иметь полость во внешней стенке емкости, через которую пропускается холодная жидкость, либо жидкость омывает внешнюю стенку снаружи. Жидкостью может быть вода или масло. В альтернативном случае, охлаждение происходит при температуре окружающей среды или пониженной температуре, например, в холодильной камере.

В соответствии с другой особенностью, изобретение относится к устройству для отделения материала-коллектора от шлакового материала, включающему сепараторный блок, имеющий центральную ось и содержащий:

сепараторную камеру, имеющую внутреннюю поверхность, верхнюю и нижнюю части, определенным образом расположенные относительно центральной оси, и

впускное отверстие для введения твердого материала сплавленной смеси;

ударный элемент, выполненный с возможностью вращения вокруг центральной оси средствами вращения и приспособленный для соприкосновения в процессе вращения с твердым материалом сплавленной смеси в сепараторной камере, для разделения твердого материала сплавленной смеси на шлаковый материал и материал-коллектор; и

по меньшей мере один выход для удаления отделенного шлакового материала и/или материала-коллектора из сепараторной камеры.

Устройство для отделения материала-коллектора от шлакового материала обеспечивает разделение, когда материалы находятся в твердом состоянии. Этим обеспечивается надежное разделение без какой-либо потери материала-коллектора.

Средствами вращения может быть привод, например, электрический двигатель, сообщающий вращательное движение ударному элементу.

В предпочтительном варианте осуществления изобретения устройство также включает отливной узел, включающий:

емкость для помещения в нее жидкого материала сплавленной смеси, имеющую основание с отходящей от него боковой стенкой в первом направлении, предпочтительно перпендикулярно к основанию, при этом в боковой стенке образовано верхнее окно в емкость;

средства охлаждения для отверждения жидкого материала сплавленной смеси в емкости; и

средства перемещения, приспособленные для перемещения емкости между по меньшей мере загрузочным положением и разгрузочным положением.

Устройство, включающее отливной узел и сепараторный блок для разделения материала-коллектора и шлакового материала, обеспечивает быстрое и надежное разделение. Емкость может иметь слив или разгрузочный желоб, расположенный на боковой стенке или вблизи верхнего окна, приспособленный для слива излишка жидкой сплавленной смеси из емкости. Сливом может быть труба или сливной носок, обеспечивающий управляемое сливание из емкости излишка жидкой сплавленной смеси, например, в накопитель переполнения. Емкость прикреплена к средствам перемещения, например, поворотному приводу или руке-манипулятору, обеспечивающей поворот, ориентацию и/или перемещение в другое положение. Отливной узел выполнен с возможностью изменения ориентации и положения емкости, например, положения, в котором емкость ориентирована таким образом, что верхнее окно обращено вверх. Такое расположение позволяет поместить в емкость максимальное количество жидкости. Емкость также может быть ориентирована так, что боковая стенка параллельна направлению под углом к вертикали. При увеличении этого угла от 0 до 90 градусов количество жидкости, которое может быть помещено в емкость, уменьшается. Предпочтительно, чтобы в загрузочном положении емкости угол составлял между 0° и 90°, предпочтительно, между 30° и 60° с тем, чтобы в нее помещалось меньший объем жидкого образца сплавленной смеси, чем заливался в емкость. Излишек жидкого образца сплавленной смеси (шлаковый материал) будет переливаться, в результате чего в емкости будет оставаться то же самое количество материала-коллектора, но меньше шлакового материала. Оставшийся жидкий образец сплавленной смеси имеет уменьшенную массу и поэтому может быть охлажден быстрее. В результате сокращается общее время, необходимое для отделения материала-коллектора от шлакового материала. Средствами охлаждения может быть водяное охлаждение или охлаждение другой подходящей жидкостью. Емкость может иметь полость в боковой стенке для пропускания такой жидкости, либо узел охлаждения может находиться снаружи емкости.

Емкость принимает разгрузочное положение, когда средства перемещения ориентируют ее так, чтобы верхнее окно было обращено вниз. Все содержимое емкости под действием силы тяжести выпадет из емкости. Для облегчения удаления материала из емкости, емкость может переводиться в разгрузочное положение с внезапной остановкой (механическим упором). Этим создается ударная нагрузка, способствующая высвобождению образца сплавленной смеси из емкости.

Отливной узел предпочтительно располагается вблизи сепараторного блока так, чтобы емкость в разгрузочном положении выгружала затвердевший материал сплавленной смеси во входное отверстие сепараторного блока. В альтернативном варианте, устройство может иметь разгрузочный желоб, приспособленный для передачи выгруженного из емкости образца во входное отверстие сепараторного блока.

В предпочтительном варианте осуществления изобретения центральная ось ориентирована под углом от 15 до 85 градусов к вертикали. В другом предпочтительном варианте осуществления изобретения, нижняя часть сепараторной камеры имеет суживающуюся форму, предпочтительно коническую форму или форму полусферы. Наклон центральной оси и/или зауженная форма улучшает отделение шлакового материала от образца сплавленной смеси. Ориентация центральной оси под указанным углом и вращение ударных элементов вокруг этой оси вызывает движение образца сплавленной смеси по меньшей мере отчасти вверх или вниз при соударении с вращающимися ударными элементами. Суживающаяся форма способствует управлению образцом сплавленной смеси, материалом-коллектором и/или шлаковым материалом в процессе работы сепараторного блока, поскольку эти материалы могут направляться за счет сужения в направлении ударных элементов и/или выхода(-ов).

В предпочтительном варианте осуществления изобретения сепараторный блок, имеющий первый выход для удаления шлакового материала и второй выход для извлечения материала-коллектора. В предпочтительном варианте осуществления изобретения первый выход расположен в верхней части. В предпочтительном варианте осуществления изобретения второй выход расположен в нижней части. При вращении ударных элементов, происходит соприкосновение с отделенным шлаковым материалом, который разбивается на мелкие кусочки и частицы, в то время как материал-коллектор остается цельным. В предпочтительном варианте осуществления изобретения, первый выход может содержать средства всасывания, выполненные с возможностью удаления частиц и/или пылинок шлакового материала из сепараторной камеры. Поскольку материал-коллектор много тяжелее, он останется в сепараторной камере, в то время как шлаковый материал удаляется через первый выход. В предпочтительном варианте осуществления изобретения, вторым выходом может быть окно в сепараторной камере, закрытое дверкой или задвижкой, внутренняя поверхность которой располагается заподлицо с внутренней поверхностью сепараторной камеры. Дверка или задвижка может иметь петлевое соединение с сепараторной камерой, позволяющее ей поворачиваться на петле для открывания и закрывания второго выхода. Предпочтительно, второй выход располагается с нижней стороны сепараторной камеры, опционально, с нижней стороны нижней части сепараторной камеры. Когда вращение ударных элементов останавливается, материал-коллектор остается в самой нижней области нижней части сепараторной камеры. Поэтому при открывании выхода материал-коллектор извлекается из сепараторной камеры. Входное отверстие может предпочтительно располагаться в верхней части сепараторной камеры.

В предпочтительном варианте осуществления изобретения, ударными элементами могут быть лопастные колеса, крыльчатки, лапки, лопатки, молоточки и т.д. Предпочтительно, ударному элементу придается твердость, и он обладает высокой плотностью для того, чтобы выдерживать соударения с образцами сплавленной смеси. Ударный элемент может быть металлическим, например стальным. Предпочтительно, чтобы ударный элемент, точнее, ударные головки, были затуплены, поскольку при такой форме удар ударных элементов будет распределяться по большей площади образца и обеспечивать отделение от образца сплавленной смеси только шлакового материала (а не материала-коллектора). Предпочтительно, в центре нижней части сепараторной камеры располагается несколько ударных головок. В предпочтительном варианте осуществления изобретения, устройство содержит 2, 3, 4. 5 или 6 ударных головок, выполненных с возможностью вращения вокруг центральной оси. Предпочтительно, большая часть веса ударного элемента находится в ударных головках. В частности, это имеет место, когда ударные головки прикреплены к гибким соединительным элементам, например струнам, цепям, проволокам или канатам.

В другом варианте осуществления изобретения, ударные элементы расположены на внутренней поверхности сепараторной камеры, при этом сепараторная камера приспособлена для вращения вокруг центральной оси. В этом варианте осуществления, ударными элементами, предпочтительно, являются крыльчатки или несколько полусфер, установленных на внутренней поверхности сепараторной камеры, или являющихся частью этой поверхности.

Представленные далее предпочтительные варианты осуществления и другие преимущества будут более понятны из приведенного ниже подробного описания и приложенных зависимых пунктов формулы изобретения.

Краткое описание чертежей

Ниже изобретение будет описано более подробно на представленных примерах предпочтительных вариантов осуществления, не ограничивающих изобретение, со ссылками на эскизные чертежи на которых:

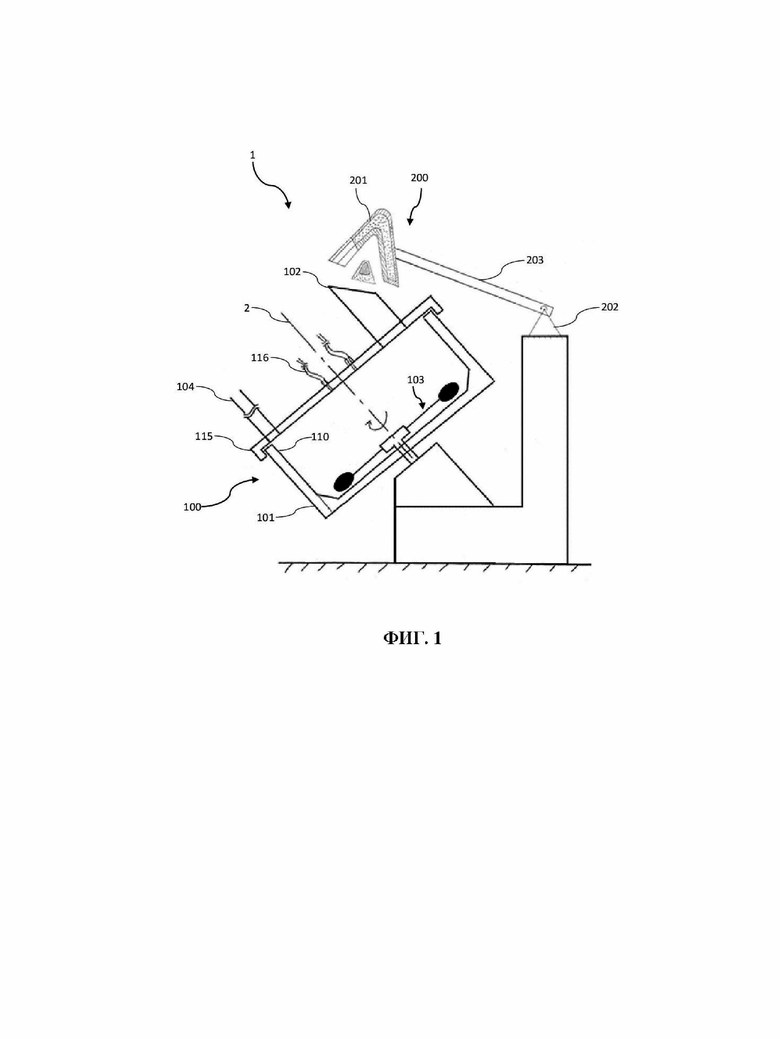

на фиг. 1 представлен схематический вид сечения устройства отделения материала-коллектора от шлакового материала, включающего сепараторный блок и отливной узел, в соответствии с вариантом осуществления изобретения;

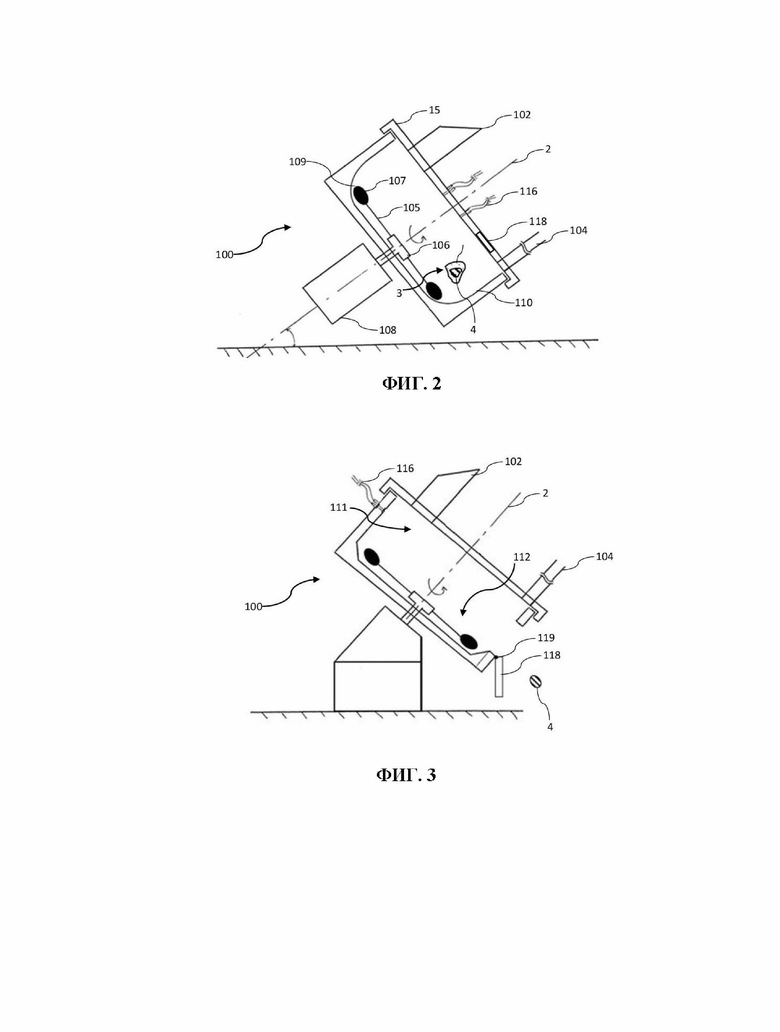

на фиг. 2 представлен схематический вид сечения сепараторного блока в процессе предполагаемого применения;

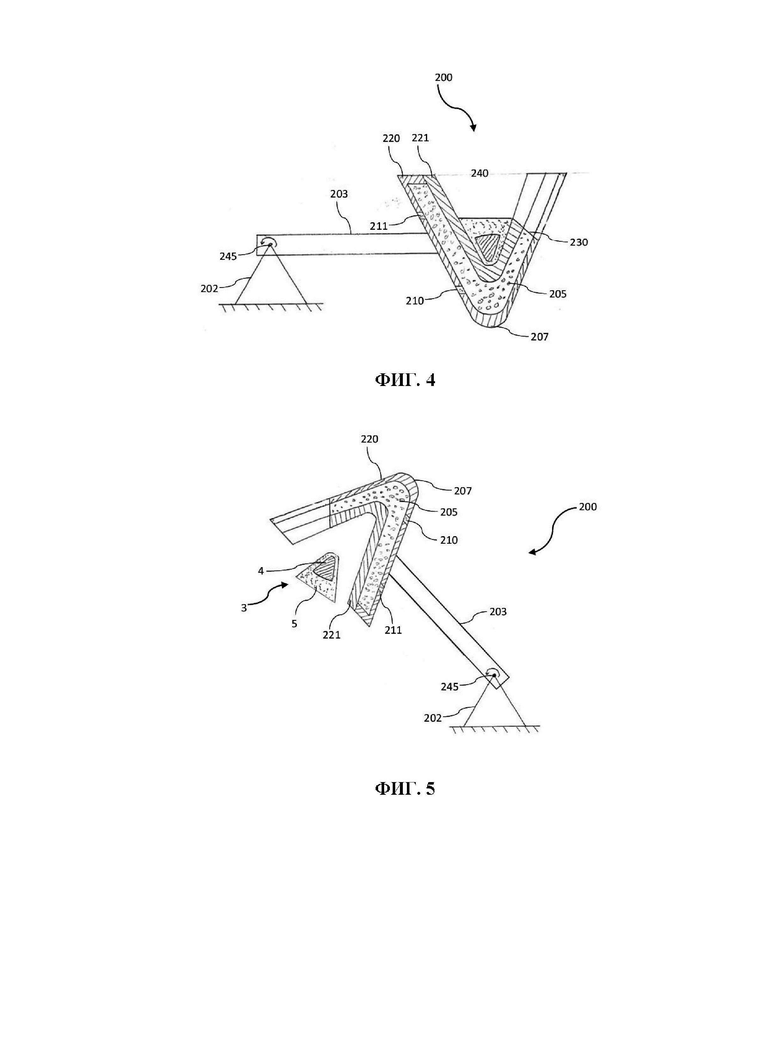

на фиг. 3 представлен схематический вид сечения сепараторного блока в процессе разгрузки;

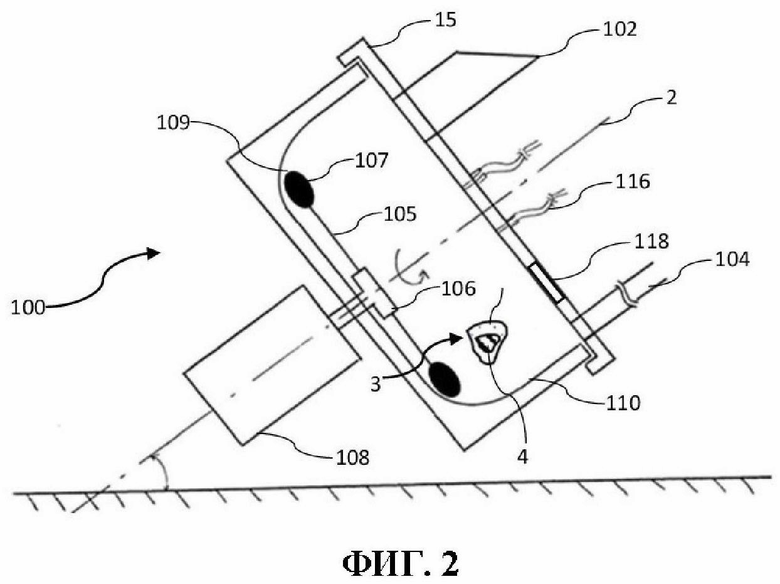

на фиг. 4 представлен схематический вид сечения отливного узла;

на фиг. 5 представлен схематический вид сечения отливного узла в соответствии с другим вариантом осуществления изобретения.

Подробное описание осуществления изобретения

На фиг. 1 приведено схематическое изображение устройства 1 для отделения материала-коллектора от шлакового материала. Устройство 1 включает сепараторный блок 100 и отливной узел 200. Сепараторный блок 100 включает сепараторную камеру 101, имеющую внутреннюю поверхность 101 и верхнюю часть 111 и нижнюю часть 112, расположенные определенным образом относительно центральной оси 2. Центральная ось 2 наклонена под углом 35° относительно вертикали, но также может быть наклонена к вертикали под углом от 15° до 85°. На верхней части 111 сепараторной камеры 101 расположена крышка 115. В крышке 115 имеется входное отверстие 102 для введения твердого материала 3 сплавленной смеси. Ударный элемент 103 выполнен с возможностью вращения вокруг центральной оси 2. Ударный элемент приводится во вращение средствами вращения (не показаны) и приспособлен для контакта с твердым материалом 3 сплавленной смеси при его нахождении в сепараторной камере 101. Когда ударный элемент 103 при вращении приходит в соприкосновение с твердым материалом 3 сплавленной смеси, шлаковый материал, расположенный на поверхности твердого материала 3 сплавленной смеси, будет отделен. Извлечение отделенного шлакового материала из сепараторной камеры 101 обеспечивается через выход 104. Выход 104 расположен в крышке 115 у ее края. Входное отверстие 102 и выход 104 находятся с противоположных сторон крышки 115. Когда сепараторный блок 100 подготовлен для предполагаемого применения, крышку 115 располагают на сепараторной камере 101 так, что выход 104 находится ниже входного отверстия 102. Крышка 115 дополнительно имеет два отверстия 116 для впуска воздуха. Отверстия 116 для впуска воздуха позволяют вдувать сжатый воздух в сепараторную камеру 101 для очистки сепараторного блока между циклами отделения. В показанном варианте осуществления отливной узел 200 располагается вблизи сепараторного блока 100. Отливной узел 200 содержит емкость 201, предназначенную для помещения в нее жидкого материала сплавленной смеси. Емкость имеет основание 207 с внутренней и внешней боковыми стенками 220 и 221, отходящими от основания 207. Боковые стенки образуют в емкости 201 верхнее окно 240. Емкость 201 прикреплена к подвижному манипулятору 203. Манипулятор 203 имеет подвижное прикрепление к основанию 202, позволяющее перемещать емкость 20 1 между по меньшей мере загрузочным положением и разгрузочным положением.

На фиг. 2 показан сепараторный блок 100 в процессе использования, когда в сепараторную камеру 101 твердый образец 3 сплавленной смеси. Сепараторный блок 100 может быть выполнен с возможностью разделения образцов 3 сплавленной смеси разного размера изменением размера компонентов сепараторного блока 100. Ударный элемент 103 имеет две ударные головки 107, каждая из которых установлена на соединительном элементе 105. Соединительные элементы 105 прикреплены к вращающемуся элементу 106 и расходятся в радиальном направлении от вращающегося элемента 106. В альтернативном случае ударный элемент 103 может иметь 3 или 4 ударные головки, сбалансировано установленные вокруг центральной оси 2. Вращающийся элемент 106 приводится во вращение двигателем, расположенным в основании 108. Двигатель предпочтительно имеет привод с изменяемой частотой вращения (ИЧВ), что позволяет использовать разные скорости вращения ударного элемента 103 в одном цикле разделения. Изменяемые скорости вращения обеспечивают оптимизацию процесса разделения. Высокие скорости могут использоваться в начале разделения, но через заданное время скорость может быть снижена для обеспечения минимального износа в остальной части системы и для дальнейшего снижения риска отделения материала-коллектора после того, как была отделена большая часть покрывающего шлакового материала. Затем скорость может быть снова увеличена непосредственно перед выдачей материала-коллектора для гарантии того, что весь шлак удален через разгрузочный желоб 104. Соединительные элементы 105 изготовлены из износоустойчивой стали, выдерживающей контакт с материалом в сепараторной камере 101. Соединительные элементы 105 также могут быть приспособлены для поворота вокруг своей оси при столкновении с твердыми образцами 3 сплавленной смеси. Направление вращения может изменяться в процессе разделения. Это может быть полезно в случае, если материал застрянет где-либо в сепараторной камере 101. В комбинации с изменением скорости вращения этим обеспечивается улучшенное разделение. Отрезок соединительного элемента 105 обладает гибкостью, причем расстояние между дальним концом 109 ударной головки 107 и внутренней поверхностью 110 сепараторной камеры 101 может быть изменено. Этим обеспечивается адаптация сепараторного блока 100 к образцам разных размеров. При максимальной длине ударные головки 107 располагаются с небольшим зазором от внутренней поверхности 110 сепараторной камеры 110. При увеличении длины соединительного элемента 105 кинетическая энергия ударных головок 107 при вращении увеличивается. Когда разделению подвергаются образцы больших размеров, длина соединительного элемента 105 может быть уменьшена, чтобы сделать ударный элемент 103 более жестким. В ходе обычного цикла разделения, длину соединительного элемента 105 уменьшают после начального соударения между ударными головками 107 и твердым образцом 3 сплавленной смеси с тем, чтобы только ударять образец сплавленной смеси и в меньшей степени перемещать отделенный шлаковый материал по камере. Это значительно повышает эффективность разделения.

При вращении ударного элемента 103 он входит в контакт с твердым образцом 3 сплавленной смеси. Шлаковый материал 5, находящийся на поверхности твердого образца сплавленной смеси, отделяется при соприкосновении с ударными головками 107 и, в конце концов, оставляет отделенный материал-коллектор 4.

Размер входного отверстия 102 выбран так, чтобы пропускать образцы такого размера, чтобы не произошло случайного повреждения ударных элементов 103 в процессе разделения. Входное отверстие находится в крышке 115 предпочтительно в верхней части сепараторной камеры. Благодаря этому отделенный шлак не направляется обратно к входному отверстию 102. Как показано на фиг. 2, выход 104 располагается ближе к краю сепараторной камеры, чем входное отверстие 102.

Высота сепараторной камеры 101, т.е., от днища сепаратора до нижней поверхности крышки 115, выбирается так, чтобы было достаточно места для свободного беспорядочного перемещения твердого образца сплавленной смеси.

Крышка 115 прикрепляется к сепараторной камере 101 крепежными средствами в виде быстросъемных зажимов, с возможностью ее отделения. Этим обеспечивается простой доступ в сепараторную камеру для

инспекции/обслуживания. Крышка 115 дополнительно имеет входное отверстие 102, выход 104 и отверстия 116 для впуска воздуха. В варианте осуществления, показанном на фиг. 2, крышка 115 также имеет второй выход в виде дверки 118 для простоты извлечения отделенного материала-коллектора. Дверка управляется приводом (не показан), находящимся в крышке 115 или на ней.

Нижняя часть сепараторной камеры 101 имеет суживающуюся форму, близкую к полусфере, позволяющую направлять образец 3 сплавленной смеси к ударному элементу 103. Первый выход 104 может иметь средства всасывания (не показаны), содействующие удалению отделенного шлакового материала из сепараторной камеры 101.

На фиг. 3 сепараторный блок 100 показан в процессе разгрузки. Второй выход в форме дверки 118 располагается в стенке сепараторной камеры. Дверка 118 имеет подвижное соединение с сепараторной камерой посредством петли 119 и управляется приводом (не показан). После полного цикла разделения материал-коллектор 4 в основном освобождается от шлакового материала 5 и имеет в основном круглую форму из-за многократных контактов с ударным элементом 103. Вариант осуществления сепараторного блока 100 имеет отверстия 116 для впуска воздуха, расположенные в стенке сепараторной камеры. Они могут быть расположены так, чтобы формировать завихренный воздушный поток вдоль внутренней окружности сепараторной камеры. Опционально, завихренный воздушный поток может быть направлен против направления вращения ударного элемента 103 или вдоль него. В показанном варианте осуществления, отверстие 116 для впуска воздуха располагается практически напротив первого выхода 104 для материала. Впускное отверстие 102 может содержать датчик (не показан) для обнаружения появления образца в сепараторном блоке 100. Контроллер (не показан) при получении сигнала от датчика закрывает входное окно (и выходы) и начинает операцию отделения пуском двигателя, приводящего во вращение вращающийся элемент 106. Датчики могут быть расположены вблизи выходов 104 и/или 118 для определения их открытого или закрытого состояния. Датчик вблизи входа 104 может дополнительно обнаруживать прохождение отделенного шлака через открытый выход 104. Разделение может останавливаться через определенное время, либо когда шлаковый материал перестает проходить через выход 104.

На фиг. 4 показан вариант осуществления отливного узла 200. Отливной узел 200 включает емкость 201, образованную внутренней стенкой 221. Емкость 201 приспособлена для приема расплавленной сплавленной смеси для отливания ее в заданную форму. В показанном варианте осуществления, отливка сплавленной смеси имеет коническую форму. Форма может быть любой, например, прямоугольной, цилиндрической, круглой и т.д. Предпочтительно, чтобы отливка не имела тонких участков, которые могут быть легко отделены от основного массива материала-коллектора при разделении, и могли бы быть унесены вместе с фрагментами шлака. Внутренняя стенка 221 вместе с внешней стенкой 220 образуют полость 205 для пропускания через нее охлаждающей текучей среды. Входное отверстие 210 и выходное отверстие 211 обеспечивают приток и отток охлаждающей текучей среды в полость и из полости 205. Для охлаждения предпочтительно использовать жидкость или масляный теплоноситель. Потоком охлаждающей текучей среды управляют регулирующие поток клапаны (не показаны), снабженные датчиками, пропускающие или останавливающие подачу охлаждающей текучей среды. Датчик может измерять параметр, показывающий поток или температуру охлаждающей текучей среды, которая может быть использована для оптимизации принудительного охлаждения.

Емкость 201 имеет верхнее окно 240 для заливки расплавленной сплавленной смеси в сосуд. Сосуд 201 выполнен из материала, способного выдерживать температуру расплавленной сплавленной смеси, например, чугуна или стального сплава. Сосуд 201 имеет боковое окно 230 во внутренней стенке 221 и внешней стенке 220. Окно 230 служит желобом для сливания излишка шлака из емкости 201. Плотность материала-коллектора в жидкой плавленой смеси больше плотности шлакового материала. Поэтому материал-коллектор оседает на дно емкости 201, в то время как излишек шлакового материала будет слит.Благодаря удалению излишка шлака и принудительному охлаждению охлаждающей текучей средой, сплавленная смесь будет затвердевать значительно быстрее, что ускорит процесс в целом. Подвижный манипулятор 203 одним концом присоединен к внешней стенке 220 сосуда 201, а его противоположный конец имеет подвижное соединение с основанием 202. Поэтому емкость 201 может перемещаться относительно основания 202. В показанном варианте осуществления основание 202 имеет поворотную шпильку 245, закрепленную в отверстии в подвижном манипуляторе 203. Шпилька соединена с установленным в основании 202 двигателем (не показан), обеспечивающим ее поворот. Вращением шпильки сосуд 201 может быть перемещен из загрузочного положения, показанного на фиг. 4, в разгрузочное положение, показанное на фиг. 5. На фиг. 5 сосуд 201 поворачивается вокруг основания 202 так, что окно 240 ориентировано в целом в нижнем направлении для разгрузки отлитого образца сплавленной смеси. В разгрузочном положении емкость 201 расположена относительно сепаратора так, что твердый материал образца может свободно выпасть из емкости 201 во входное отверстие 102 сепараторного блока 100. Установленный в емкости 201 датчик температуры (не показан) может сигнализировать, когда образец сплавленной смеси достаточно остынет. Эта информация может автоматически инициировать движение сосуда 201 и сбрасывание отлитого образца сплавленной смеси в сепараторный блок 100.

Перечень ссылочных номеров

Группа изобретений относится к способу и устройству для разделения образца сплавленной смеси, содержащего шлаковый материал и материал-коллектор, содержащий золото и/или металлы платиновой группы, с использованием сепаратора, имеющего ударный элемент, выполненный с возможностью вращения вокруг центральной оси сепаратора. Твердый образец сплавленной смеси подготавливают и загружают в сепаратор. Отделяют шлаковый материал от твердого образца сплавленной смеси вращением ударного элемента и введением в контакт вращающегося ударного элемента с твердым образцом сплавленной смеси для получения материала-коллектора и шлакового материала. Выполняют разделение по удельной плотности с использованием воздействия газового потока и, опционально, центробежных сил на отделившийся шлаковый материал для получения фракции высокой плотности, в основном содержащей материал-коллектор, и фракции низкой плотности, в основном содержащей шлаковый материал. Шлаковый материал отделяют от твердого образца сплавленной смеси вращением ударного элемента вокруг центральной оси, ориентированной под углом от 15 до 85 градусов к вертикали. Обеспечивается быстрое и надежное разделение шлака от материала-коллектора. 2 н. и 10 з.п. ф-лы, 5 ил.

1. Способ разделения образца сплавленной смеси, содержащего шлаковый материал и материал-коллектор, содержащий золото и/или металлы платиновой группы, с использованием сепаратора, имеющего ударный элемент, выполненный с возможностью вращения вокруг центральной оси сепаратора, включающий, по меньшей мере, следующие шаги:

подготавливают твердый образец сплавленной смеси и загружают твердый образец в сепаратор;

отделяют шлаковый материал от твердого образца сплавленной смеси вращением ударного элемента и введением в контакт вращающегося ударного элемента с твердым образцом сплавленной смеси для получения материала-коллектора и шлакового материала;

выполняют разделение по удельной плотности с использованием воздействия газового потока и, опционально, центробежных сил на отделившийся шлаковый материал для получения фракции высокой плотности, в основном содержащей материал-коллектор, и фракции низкой плотности, в основном содержащей шлаковый материал, причем шлаковый материал отделяют от твердого образца сплавленной смеси вращением ударного элемента вокруг центральной оси, ориентированной под углом от 15 до 85 градусов к вертикали.

2. Способ по п. 1, в котором фракция высокой плотности содержит материал-коллектор с чистотой 99 мас. % или более, в частности 99,9 мас. % или более.

3. Способ по п.1 или 2, в котором дополнительно:

подготавливают жидкий образец сплавленной смеси, содержащий материал-коллектор и шлаковый материал;

отделяют, в жидком состоянии, материал-коллектор от части шлакового материала удалением части верхнего слоя жидкого образца сплавленной смеси; и

охлаждают оставшуюся часть жидкого образца сплавленной смеси для получения твердого образца сплавленной смеси.

4. Способ по п. 3, в котором жидкий образец сплавленной смеси имеет объем V1, состоящий из объема Vк материала-коллектора и объема Vш шлакового материала, и разделение выполняют заливкой жидкого образца сплавленной смеси в емкость, имеющую верхнее окно и объем V2, причем объем V2 больше объема Vк, но меньше объема V1.

5. Устройство для разделения твердого материала сплавленной смеси на материал-коллектор, содержащий золото и/или металлы платиновой группы, и шлаковый материал, содержащее сепараторный блок, имеющий центральную ось и включающий:

сепараторную камеру, имеющую внутреннюю поверхность и верхнюю и нижнюю части;

входное отверстие, выполненное с возможностью введения твердого материала сплавленной смеси,

ударный элемент, выполненный с возможностью вращения вокруг центральной оси средствами вращения и приспособленный для контакта с твердым материалом сплавленной смеси в сепараторной камере в процессе вращения, для отделения шлакового материала и тем самым разделения твердого материала сплавленной смеси на шлаковый материал и материал-коллектор; и

по меньшей мере один выход, обеспечивающий извлечение отделенного шлакового материала и/или материала-коллектора из сепараторной камеры,

причем указанная центральная ось ориентирована под углом от 15 до 85 градусов к вертикали.

6. Устройство по п. 5, дополнительно содержащее отливной узел, включающий:

емкость для размещения жидкого материала сплавленной смеси, имеющую основание с отходящей от него боковой стенкой, при этом в боковой стенке образовано верхнее окно в емкость;

средства охлаждения для отверждения жидкого материала сплавленной смеси в емкости и

средства перемещения, приспособленные для перемещения емкости между, по меньшей мере, загрузочным положением и разгрузочным положением.

7. Устройство по п. 5 или 6, в котором нижняя часть сепараторной камеры имеет суживающуюся форму, предпочтительно коническую или полусферическую форму.

8. Устройство по любому из пп. 5-7, в котором ударный элемент включает ударную(ые) головку(и), соединительный(ые) элемент(ы) и вращающийся элемент, причем соединительный элемент прикреплен к ударной головке одним концом и к вращающемуся элементу - другим концом, обладает гибкостью, и, опционально, соединительным элементом является струна, цепь, проволока или канат.

9. Устройство по любому из пп. 5-8, в котором сепараторный блок имеет первый выход для извлечения шлакового материала и второй выход для извлечения материала-коллектора.

10. Устройство по любому из пп. 5-9, в котором первый выход расположен в верхней части сепаратора.

11. Устройство по любому из пп. 5-9, в котором второй выход расположен в нижней части сепаратора.

12. Устройство по любому из пп. 5-11, в котором сепараторный блок содержит средства всасывания, выполненные для извлечения частиц и/или пылинок шлакового материала из сепараторной камеры.

| US 6227379 B1, 08.05.2001 | |||

| ДИНАМИЧЕСКИЙ ГАСИТЕЛЬ | 2003 |

|

RU2261383C2 |

| DE 102004005535 A1, 05.08.2004 | |||

| СПОСОБ ОБОГАЩЕНИЯ ШЛАКОВ, СОДЕРЖАЩИХ ВЫСОКОКАЧЕСТВЕННЫЕ СТАЛИ, И ШЛАКОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ | 2010 |

|

RU2535886C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1993 |

|

RU2066568C1 |

| Сосуд для консервов с эмалированной крышкой | 1929 |

|

SU19937A1 |

Авторы

Даты

2024-04-01—Публикация

2021-02-16—Подача