Изобретение относится к обработке оптических элементов и может быть использовано при доводке поверхностей оптических деталей, применяемых в оптико-механических и оптико-электронных приборах.

Известен RU2559609 C2 (опубл. 10.08.2015) в котором раскрыта система для обработки оптических элементов с использованием магнитореологической чистовой обработки, в которой одним из приспособлений, используемых при обработке элементов, является оптический держатель, выполненный с возможностью вмещения оптического элемента, а именно описывается что: «В некоторых вариантах осуществления используется оптический держатель 210, который имеет размер для вмещения и надежной поддержки оптического элемента 214 во время процесса полировки MRF». Установка держателя может включать в себя определение местоположения исходного положения держателя и местоположений проверочных точек относительно инструмента MRF. Держатель, включающий в себя оптический элемент, помещается на инструмент MRF, и оптический элемент полируется.

К недостаткам вышеописанного можно отнести то, что в держателе системы предусмотрено размещение только одного оптического элемента, элемент жестко не зафиксирован со стороны обрабатываемой поверхности из-за чего данная оснастка применима только для способов полировки, где полируемая деталь размещается горизонтально.

Известен RU2165837 С1 (опубл. 27.04.2001), в котором раскрыт способ размерного микрошлифования изделий, устройство для его осуществления и приспособление для крепления обрабатываемых изделий. Приспособление для крепления обрабатываемых изделий позволяет каждое обрабатываемое изделие приклеить к соответствующей оправке, которую устанавливают в отверстие шпинделя и закрепляют цанговым зажимом в приспособлении, которое имеет привод вращения обрабатываемых изделий и содержит два полых винта, установленных параллельно и диаметрально противоположно относительно зубчатого венца по меньшей мере одного шпинделя с возможностью их взаимосвязанного вращения.

Данная установка позволяет производить полировку нескольких заготовок одновременно, однако заготовки оптических деталей крепятся на оснастку при помощи клеевого состава. Также зафиксированные оптические элементы после наклейки на оснастку не создают общую поверхность, что не позволяет осуществлять групповую полировку и значительно увеличивает время полировки, также данный подход значительно затрудняет получить плоскую поверхность. Помимо этого фиксация при помощи клеевого состава не позволяет достичь высоких значений клиновидности из-за не возможности контроля равномерности слоя клея при фиксации детали.

Известно устройство для групповой блокировки заготовок пьезопреобразователей RU 135953 U1 (опубл. 27.12.2013), предназначенное для шлифования или полирования оптических поверхностей линз или поверхностей подобного профиля других изделий, в частности к устройствам для блокировки. Устройство для групповой блокировки заготовок пьезопреобразователей состоит, по крайней мере, из одной наклеечной планшайбы с жестко закрепленными на ней, посредством фиксации в наклеечной смоле, заготовками пьезопреобразователей, причем на этих планшайбах дополнительно размещают установочный кондуктор, имеющий углубления соответствующие оптимальному расположению заготовок пьезопреобразователей на наклеечной планшайбе перед проведением операции шлифования. Заявляемым устройством обеспечивается оптимальное расположение обрабатываемых поверхностей относительно приспособления и обрабатывающего инструмента. Устройство можно изготовить на стандартном оборудовании оптической лаборатории.

Данная установка позволяет производить полировку нескольких заготовок одновременно, однако заготовки оптических деталей крепятся на оснастку при помощи клеевого состава. Также зафиксированные оптические элементы после наклейки на оснастку не создают общую поверхность, что не позволяет осуществлять групповую полировку и значительно увеличивает время полировки, также данный подход значительно затрудняет получить плоскую поверхность. Помимо этого, фиксация при помощи клеевого состава не позволяет достичь высоких значений клиновидности из-зи не возможности контроля равномерности слоя клея при фиксации детали.

Известен RU 217267 U1 (опубл. 24.03.2023), в котором раскрыт многофункциональный подложкодержатель для пластин, используемый при изготовлении монолитных интегральных схем. Многофункциональный подложкодержатель для пластин, используемый при изготовлении монолитных интегральных схем, содержит фаску по внешнему диаметру, а также паз по внутреннему диаметру, форма которого аналогична форме стандартной полупроводниковой пластины. Устройство может быть использовано для проведения большинства технологических операций (например, фотолитография, реактивно-ионное травление, плазмохимическое травление, осаждение пленок методами PECVD). Использование данного устройства позволяет выпускать кремниевые чипы без перестройки технологического оборудования. Обеспечивается возможность работы с пластинами любого диаметра, а также обеспечивается возможность работы с отдельными кристаллами (фрагментами пластин).

Недостатком вышеописанного является возможность размещения только одного оптического элемента и не предусмотрена жесткая фиксация полируемого элемента в оснастке.

Таким образом, в большинстве известных аналогах используется клеевой состав для фиксации оптических элементов к основанию, с возможностью расфиксации посредством нагрева или /и химического воздействия (под действием растворителей).

Задачей изобретения является разработка устройства (держателя) для проведения процессов групповой обработки (шлифования и полирования) оптических элементов (кристаллов) и способа позиционирования и фиксирования блока оптических элементов к держателю без использования клеевых составов.

Технический результат - исключение температурного воздействия на стадии закрепления блока (группы) оптических элементов к основанию устройства (держателя), что позволяет сохранить первоначальную геометрию блока.

Дополнительный технический результат - возможность двухсторонней обработки блока кристаллов путем отсоединения блока полируемых оптических элементов от основания и переворачивания при последующем закреплении на основании за счёт его без клеевой фиксации к основанию.

Ещё один технический результат - уменьшение расхода полируемого материала за счёт формирования обкладок блока оптических элементов с проставкой.

Поставленная задача решается тем, что предлагаемое устройство для позиционирования и фиксирования блока (группы) оптических элементов, преимущественно кристаллов содержит:

- основание плоскоцилиндрической формы (в виде плоского круглого диска) с равномерно сформированными по его цилиндрической поверхности четырьмя выемками (выборками), выполненными на всю толщину основания, и одним выступом цилиндрической формы, сформированным в центре, на одной из его плоских поверхностей - нижней, ось которого направлена перпендикулярно плоскости основания, причем выступ имеет внутреннее осевое не сквозное отверстие и внешнюю резьбу для крепления основания к станку для финишной обработки оптических элементов,

а также содержит:

- средства фиксации к основанию блока оптических элементов (кристаллов), который представляет собой конструкцию с сечением, имеющим форму квадрата, образованную группой оптических элементов (кристаллов), имеющих форму прямоугольных параллелепипедов с неподвижными обкладками, установленными с каждой стороны блока, имеющими каждая на наружной поверхности продольный паз, причем обкладки сформированы из трех слоев: два из которых, верхний и нижний, выполнены из материала оптического элемента (кристалла), между которыми вклеен третий слой (проставка), выполненный из материала, отличного от материала оптического элемента (кристалла) и имеющий коэффициент теплового расширения близкий по значению к коэффициенту теплового расширения материала оптического элемента (кристалла), при этом продольный паз выполнен на наружной поверхности проставок,

при том, что средства фиксации включают:

- четыре прижимных (подпружиненных) упора (фиксатора) 9, выполненные сложно-профильной формы, установленные на верхней базовой плоской поверхности основания равномерно по периметру её окружности между упомянутыми выемками 2, тем самым образуя полость для размещения блока и четыре упругих элемента, выполненные с возможностью закрепления фиксатора на основании и регулирования степени прижатия фиксаторами упомянутого блока к основанию, причем с внутренней стороны, обращенной к блоку, каждый фиксатор имеет выступ прямоугольной формы, выполненный с возможностью размещения его в пазах проставок блока для его захвата и точного позиционирования его относительно основания.

Кроме того, фиксаторы имеют кольцевую проточку, выполненную по наружной поверхности, предназначенную для установки в них обжимного кольца.

Кроме того, фиксаторы имеют два несквозных отверстия, одно для установки упругого элемента, выполненное со стороны основания в центре и второе, параллельное ему, выполненное сверху для установки ограничителя обжимного кольца.

Кроме того, упругий элемент представляет собой болт с пружиной.

При этом, в верхней части фиксаторов установлен съемный ограничитель (винт с шайбой) для фиксации обжимного кольца в кольцевой проточке.

Поставленная задача решается также тем, что предлагаемый способ позиционирования и фиксирования блока оптических элементов (кристаллов) включает:

- предварительное формирование блока оптических элементов, представляющего собой сборку группы оптических элементов (кристаллов), имеющих форму прямоугольных параллелепипедов, с обкладками в виде конструкции, сечение которой имеет форму квадрата, причем обкладки устанавливают с каждой стороны квадрата, при этом их формируют из трех слоев: двух слоев, выполненных из материала оптических элементов (кристаллов), между которыми вклеивают слой (проставку) из материала, имеющего коэффициент теплового расширения близкий по значению к коэффициенту теплового расширения материала оптического элемента (кристалла), который имеет толщину, составляющую 60-90% от высоты оптических элементов, причем на наружной стороне каждой проставки выполняют продольный паз,

- позиционирование упомянутого блока в вышеописанное устройство (держатель) путем размещения выступов подпружиненных фиксаторов в, по меньшей мере, двух упомянутых пазах, расположенных на противоположных сторонах блока,

- фиксирование блока к поверхности основания посредством подпружинивания (упругого прижатия) фиксаторов упругими элементами (болт с пружиной).

Кроме того, обкладки блока оптических элементов (кристаллов) и обрабатываемые торцевые поверхности оптических элементов устанавливают в одной плоскости для борьбы с краевым эффектом во время обработки их поверхности и фиксируют друг с другом оптическим клеем.

Кроме того, перед позиционированием блока оптических элементов на верхней базовой плоской (наружной) поверхности основания, поверхность основания покрывается блокирующим слоем, выбранным из группы, включающей воск, парафин, лак или другим защитным составом, позволяющим предотвратить образование повреждений на обрабатываемых поверхностях за счет механического воздействия основания на, устанавливаемую поверхность блока элементов.

Кроме того, осуществляют дополнительную фиксацию блока к основанию обжимным кольцом, которое устанавливают в кольцевые проточки, выполненные на верхней поверхности фиксаторов.

Причем, четыре угла блока при его позиционировании на основании располагают над выемками.

Простота конструкции предлагаемого в настоящем изобретении устройства позволяет осуществлять шлифовку, полировку с использованием, например, одного типа оснастки для разных полировальных устройств и различных типов полировки.

Отказ от нагрева блока и основания при фиксации блока к основанию позволяет исключать температурное воздействие на стадии фиксации блока элементов к основанию.

Отсутствие необходимости использования клеевых составов при фиксации блока элементов к основанию значительно упрощает процесс промывки.

К тому же в настоящем изобретении обеспечивается возможность двухсторонней обработки блока без его жесткой фиксации к основанию, за счет возможности отсоединить блок оптических элементов от основания без нагрева и воздействия органических растворителей и перевернуть противоположной стороной.

Устройство характеризуется также тем, что обкладки блока кристаллов представляют собой трехслойную конструкцию, формируемую из двух слоев полируемого материала между которыми вклеен слой (проставка) материала отличного от полируемого, как правило, значительно мягче, имеющего близкий по значению коэффициент теплового расширения.

Использование более мягкого материала для проставок обкладок позволяет проще выполнять пазы и позволяет значительно уменьшить расход, полируемого материала кристалла для изготовления обкладки.

Усилие фиксации принимает на себя материал обкладки, а не оптические элементы блока.

В предлагаемом устройстве для размещения блока оптических элементов сформирована полость по площади равная или более площади, которую занимает блок оптических элементов, при этом базирование блока осуществляют по поверхности обкладок посредством упругого прижатия блока к поверхности основания.

Фиксация блока оптических элементов к основанию осуществляется подпружиненными упорами (фиксаторами) с выступами (захватами), которые заходят в четное количество, по меньшей мере, в пазы двух обкладок, расположенных на противоположных сторонах блока.

Фиксатор закрепляется к основанию через упругие элементы с возможностью регулировки степени усилия прижатия, фиксируемого блока к основанию.

Для дополнительной фиксации предусмотрено обжимное кольцо, которое устанавливают в кольцевые проточки, выполненные на верхних поверхностях, по меньшей мере, двух фиксаторов. Для фиксации обжимного кольца в кольцевой проточке в конструкции устройства предусмотрен съемный ограничитель, представляющий собой винт, устанавливаемый в несквозное отверстие, выполненное на верхней стороне упора (фиксатора).

Перед фиксацией блока оптических элементов к базовой внутренней поверхности основания, она покрывается блокирующим слоем воск, парафин, лак или другим защитным составом, позволяющим предотвратить образование повреждений на обрабатываемых поверхностях за счет механического воздействия основания на, устанавливаемую поверхность блока элементов.

Для обеспечения возможности контроля качества формообразования обрабатываемой поверхности, и дополнительной коррекции режимов формообразования или при необходимости его повторного выполнения на цилиндрической поверхности основания выполнены выемки, все четыре угла блока при фиксации к основанию располагаются над выемками, что обеспечивает возможность замера высоты блока в четырех углах при помощи микрометрической стойки.

Таким образом, фиксация блока оптических элементов осуществляется без нагрева и обеспечивается возможность двусторонней обработки блока без жесткой фиксации его к основанию клеевыми и восковыми составами, нет необходимости в промывке после закрепления.

Изобретение поясняется графическими материалами.

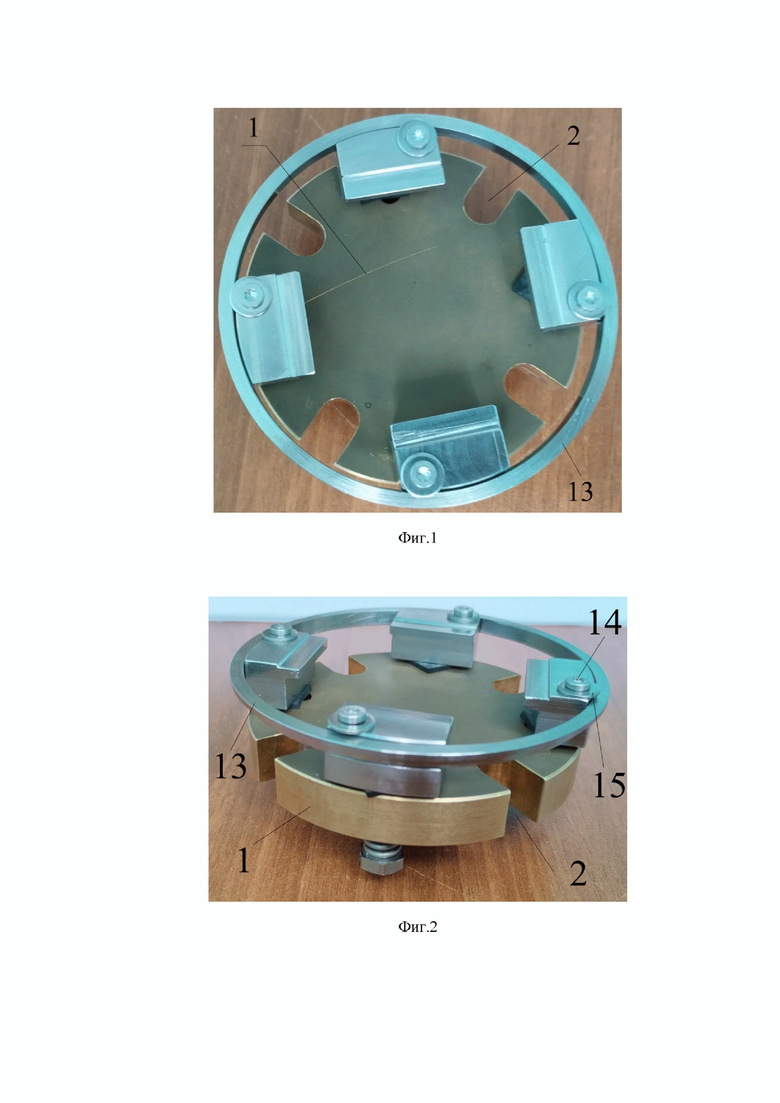

На фиг.1 приведено фото вида сверху экспериментального образца предлагаемого в настоящем изобретении устройства.

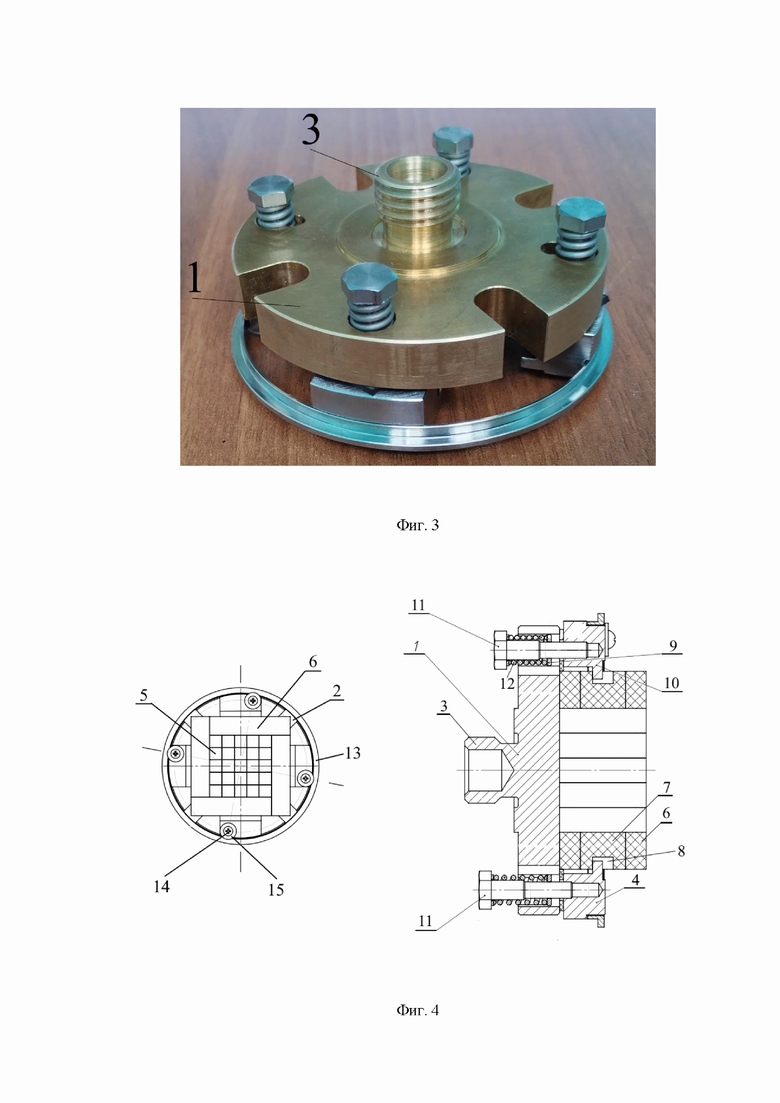

На фиг.2 приведено фото вида сбоку экспериментального образца предлагаемого в настоящем изобретении устройства.

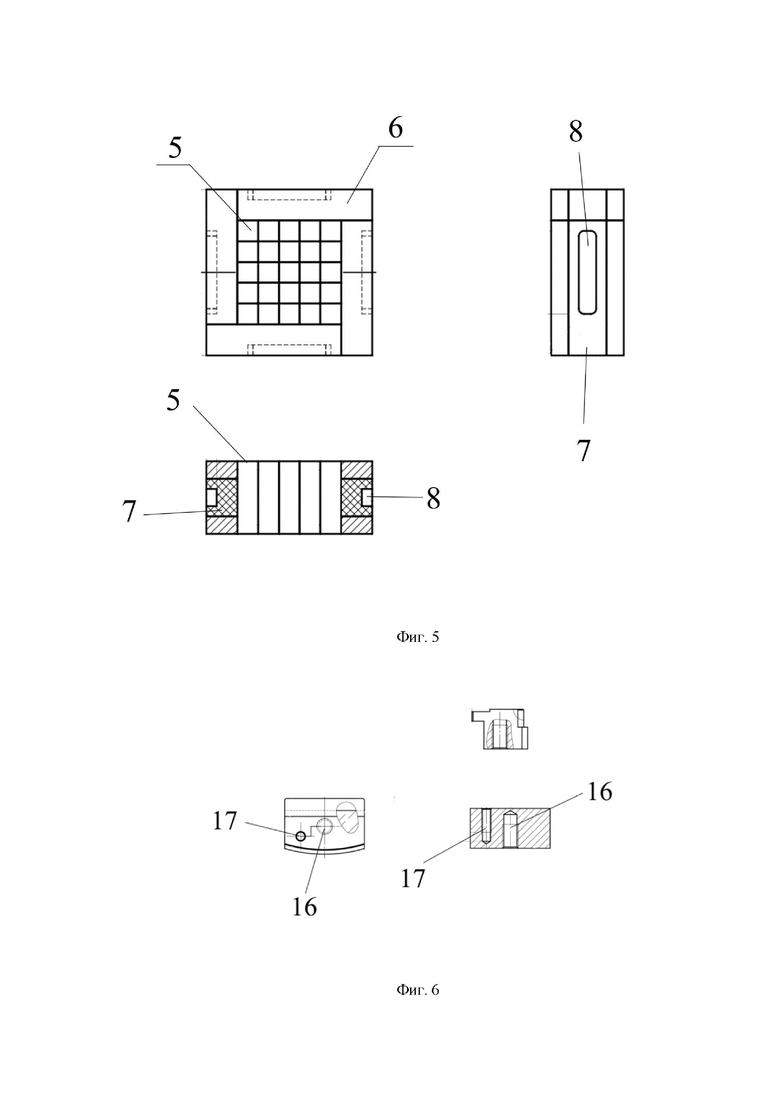

На фиг.3 приведено фото вида снизу экспериментального образца предлагаемого в настоящем изобретении устройства.

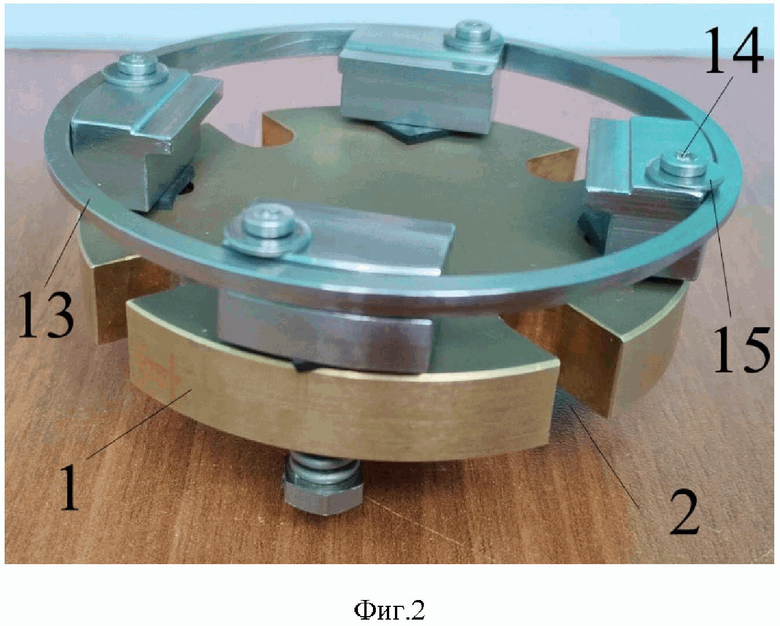

На фиг.4 приведен чертеж, на котором показано предлагаемое устройство в разрезе совместно с установленным в нем блоком кристаллов.

На фиг. 5 приведен чертеж блока кристаллов с обкладками.

На фиг. 6 приведен чертеж фиксатора.

Предлагаемое устройство (держатель) для позиционирования и фиксирования блока (группы) оптических элементов (фиг.1, 2, 3 и 4) содержит основание 1 плоскоцилиндрической формы (в виде плоского круглого диска) с равномерно расположенными по его цилиндрической поверхности 4 (четырьмя) выемками (выборки). 2, выполненными на всю толщину основания (диска), и одним выступом 3 (фиг.3) цилиндрической формы, расположенным в центре, на одной из его плоских поверхностей - нижней, ось которого направлена перпендикулярно плоскости основания, при этом выступ 3 имеет внутреннее несквозное осевое отверстие и внешнюю резьбу для крепления основания 1 к станку для финишной обработки оптических элементов; средства фиксации блока оптических элементов включающие четыре подпружиненных (прижимных) упора (фиксатора) 4 (фиг.4), выполненные сложно-профильной формы, установленные на верхней базовой плоской поверхности основания 1 равномерно по периметру её окружности между упомянутыми выемками 2; блок оптических элементов представляет собой конструкцию, сечение которой имеет форму квадрата, которая образована группой оптических элементов, имеющих форму прямоугольных параллелепипедов 5 с обкладками 6, установленными с каждой стороны квадрата, причем обкладки сформированы из трех слоев: два из которых, верхний и нижний, выполнены из материала кристалла, между которыми вклеен третий слой (проставка) 7 из материала отличного от материала кристалла и имеющего коэффициент теплового расширения близкий к материалу кристалла; на наружной поверхности каждой из 4 х проставок выполнен продольный паз 8 (фиг. 5); с внутренней стороны, обращенной к блоку, каждый фиксатор 4 имеет выступ прямоугольной формы 10, выполненный с возможностью вхождения его в пазы 8 проставок 7; упругий элемент, включающий болт 11 с пружиной 12 и прокладкой 9, установлены в фиксаторах с возможностью регулирования степени прижатия блока к основанию; фиксаторы 4 имеют кольцевую проточку, выполненную по наружной округлой поверхности, предназначенную для установки в них обжимного кольца 13; в верхней части каждого фиксатора 4 установлен съемный ограничитель (винт 14 с шайбой 15) для фиксации обжимного кольца 13 в кольцевой проточке; фиксаторы имеют два несквозных отверстия, одно 16 для установки болта 11 с пружиной 12, выполненное снизу со стороны основания в центре фиксатора и второе 17 для установки ограничителя обжимного кольца, выполненное со стороны верхней поверхности, сбоку от центрального и параллельно его продольной оси.

Изобретение осуществляется следующим образом.

Пример. 1

Из кристаллов AgGaSe2 вырезают заготовки в форме прямоугольных параллелепипедов 5 c размерами 5x5x20 мм.

Формируют квадрат из кристаллов с апертурой 5 на 5 элементов (в сумме 25 элементов).

Изготавливают четыре обкладки, каждая из которых склеена из двух слоев 6 (пластин) AgGaSe2 толщиной 2 мм длиной 35 мм и шириной 10 мм и проставки 7, размещенной между двумя этими пластинами, изготавливаемой из алюминия (в качестве материала проставки выбирается алюминий т.к. коэффициент температурного расширения алюминия - 24,58⋅10−6 К−1 близок по значению к коэффициенту температурного расширения AgGaSe2 - 23.4×10−6K−1), высота проставок из алюминия составляет 16 мм длина 35 мм ширина 10 мм.

Обкладки 6 блока устанавливают в одной плоскости с обрабатываемыми поверхностями оптических элементов 5 и фиксируют оптическим клеем.

Перед фиксацией блока оптических элементов к верхней базовой плоской (наружной) поверхности основания 1, поверхность основания покрывается блокирующим слоем - воском.

Устанавливается блок на основание 1 и фиксируется подпружиненными фиксаторами 9 в четырех пазах 8, расположенных на сторонах блока.

Все четыре угла блока при фиксации к основанию 1 располагаются над выемками 2, что обеспечивает возможность замера высоты блока в четырех углах при помощи микрометрической стойки.

Для недопущения крена и уменьшения прижимных свойств фиксаторов их дополнительно фиксировали обжимным кольцом 13, которое устанавливают в проточки, выполненные на верхней поверхности фиксаторов 9.В дальнейшем установленный и зафиксированный на основании 1 блок оптических элементов устанавливается в шлифовальный станок и шлифовкой свободным абразивом снимается необходимый слой оптического материала для выправления общей плоскости и снятия трещиноватого слоя. После процесса шлифования блок с основанием устанавливается в полировальный станок и производится полировка отшлифованных поверхностей на мягком полировальнике абразивом синтетического алмазного порошка ACM 0,5/0.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ОБМОТКИ ТОРОИДАЛЬНОГО МАГНИТНОГО ПОЛЯ ТЕРМОЯДЕРНОЙ УСТАНОВКИ ТИПА ТОКАМАК | 1991 |

|

RU2029396C1 |

| Проточная жидкостная ячейка для сканирующей зондовой микроскопии | 2016 |

|

RU2638365C1 |

| ОПТИЧЕСКИЙ РАЗЪЕМ ДЛЯ КОНЦЕВОЙ ЗАДЕЛКИ ОПТОВОЛОКНА, СОДЕРЖАЩИЙ ЕГО РАСПРЕДЕЛИТЕЛЬНЫЙ ПУНКТ, ПРИСПОСОБЛЕНИЕ ДЛЯ КОНЦЕВОЙ ЗАДЕЛКИ ОПТОВОЛОКНА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2395107C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2006 |

|

RU2314598C1 |

| СПОСОБ ЗАКРЫТИЯ ТРЕЩИН ПРИ РЕМОНТЕ КОРПУСНЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО КОРПУСОВ ЦИЛИНДРОВ ПРЕССОВ ДЛЯ ВЫЖИМАНИЯ ЖИДКОСТЕЙ ИЗ ВЕЩЕСТВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2098253C1 |

| Установка для автоматизированной полировки боковой поверхности сфероидального оптического микрорезонатора | 2023 |

|

RU2798690C1 |

| Мембранный блок | 1990 |

|

SU1783208A1 |

| ПАТРУБОК СИСТЕМЫ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА С ИНТЕГРИРОВАННОЙ ТЕПЛОИЗОЛЯЦИЕЙ, ВЫПОЛНЕННЫЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2823047C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ ОТВЕТВИТЕЛЕЙ | 1993 |

|

RU2018160C1 |

| ШТАМП ДЛЯ ПНЕВМОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2630156C1 |

Изобретение относится к устройству для позиционирования и фиксирования блока оптических элементов. Техническим результатом является сохранение первоначальной геометрии блока, возможность двухсторонней обработки блока кристаллов и уменьшение расхода полируемого материала. Технический результат достигается устройством для позиционирования и фиксирования блока оптических элементов, преимущественно кристаллов. Устройство содержит основание плоскоцилиндрической формы с равномерно сформированными по его цилиндрической поверхности четырьмя выемками, выполненными на всю толщину основания, и одним выступом цилиндрической формы, сформированным в центре на его нижней поверхности. Причем выступ имеет внутреннее осевое несквозное отверстие и внешнюю резьбу. Средства фиксации к основанию блока оптических элементов, включающие четыре подпружиненных прижимных фиксатора сложно-профильной формы, и четыре упругих элемента, выполненные с возможностью закрепления фиксатора на основании и регулирования степени прижатия фиксаторами блока оптических элементов к основанию. Блок оптических элементов имеет в поперечном сечении форму квадрата, образованного группой оптических элементов, имеющих форму прямоугольных параллелепипедов с четырьмя неподвижными обкладками, установленными с каждой стороны блока. Причем фиксаторы установлены на верхней поверхности основания, равномерно по внешнему периметру его окружности между выемками. При этом со стороны, обращенной к блоку, каждый фиксатор имеет выступ прямоугольной формы, предназначенный для размещения его в пазах обкладок блока. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Устройство для позиционирования и фиксирования блока оптических элементов, преимущественно кристаллов, характеризующееся тем, что содержит основание плоскоцилиндрической формы с равномерно сформированными по его цилиндрической поверхности четырьмя выемками, выполненными на всю толщину основания, и одним выступом цилиндрической формы, сформированным в центре на его нижней плоской поверхности, ось которого направлена перпендикулярно плоскости основания, причем выступ имеет внутреннее осевое несквозное отверстие и внешнюю резьбу; средства фиксации к основанию блока оптических элементов, представляющего собой конструкцию, имеющую в поперечном сечении форму квадрата, образованную группой оптических элементов, имеющих форму прямоугольных параллелепипедов с четырьмя неподвижными обкладками, установленными с каждой стороны блока, имеющими каждая на наружной поверхности продольный паз, включающие четыре подпружиненных прижимных фиксатора, выполненные сложно-профильной формы, и четыре упругих элемента, выполненные с возможностью закрепления фиксатора на основании и регулирования степени прижатия фиксаторами блока оптических элементов к основанию, причем фиксаторы установлены на верхней базовой плоской поверхности основания, равномерно по внешнему периметру её окружности между упомянутыми выемками, тем самым образуя полость для размещения блока оптических элементов, при том что с внутренней стороны, обращенной к блоку, каждый фиксатор имеет выступ прямоугольной формы, предназначенный для размещения его в пазах обкладок блока для захвата и точного позиционирования его относительно основания.

2. Устройство по п. 1, отличающееся тем, что фиксаторы имеют кольцевую проточку, выполненную по наружной поверхности, предназначенную для установки в них обжимного кольца.

3. Устройство по п. 1, отличающееся тем, что фиксаторы имеют два несквозных отверстия, одно для установки упругого элемента, выполненное со стороны основания в центре и второе, параллельное ему, выполненное сверху для установки ограничителя обжимного кольца.

4. Устройство по пп. 1 или, 2 или 3, отличающееся тем, что упругий элемент выполнен в виде болта с пружиной.

5. Устройство по п. 1, отличающееся тем, что ограничитель обжимного кольца выполнен в виде винта с шайбой.

6. Способ позиционирования и фиксирования блока оптических элементов, преимущественно кристаллов, характеризующийся тем, что включает:

– предварительное формирование блока оптических элементов, представляющего собой сборку группы оптических элементов имеющих форму прямоугольных параллелепипедов с обкладками, в виде конструкции, сечение которой имеет форму квадрата, причем обкладки блока формируют с каждой стороны квадрата, состоящими из трех слоев: двух слоев, выполненных из материала оптических элементов, между которыми вклеивают слой–проставку из материала, имеющего коэффициент теплового расширения близкий по значению к коэффициенту теплового расширения материала оптических элементов толщиной составляющей 60-90% от высоты оптических элементов, причем на наружной стороне каждой проставки выполняют продольный паз;

– позиционирование упомянутого блока на основании, которое осуществляют путем размещения выступов подпружиненных фиксаторов в по меньшей мере пазах двух проставок, расположенных на противоположных сторонах блока,

– фиксирование блока к поверхности основания путем регулирования усилия фиксаторов упругими элементами.

7. Способ по п. 6, отличающийся тем, что обкладки блока устанавливают в одной плоскости с обрабатываемыми торцевыми поверхностями оптических элементов и фиксируют оптическим клеем.

8. Способ по п. 6, отличающийся тем, что перед фиксацией блока оптических элементов к верхней базовой плоской поверхности основания, поверхность основания покрывается защитным слоем, выбранным из группы, включающей, например, воск, парафин или лак.

9. Способ по п. 6, отличающийся тем, что осуществляют дополнительную фиксацию блока к основанию путем размещения обжимного кольца, которое устанавливают в кольцевые проточки, выполненные на верхней поверхности фиксаторов.

| CN 205147994 U, 13.04.2016 | |||

| CN 206230370 U, 09.06.2017 | |||

| CN 104057380 A, 24.09.2014 | |||

| ПОДВЕСНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ПЕСОЧНЫХ ЧАСОВ | 1926 |

|

SU6563A1 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ СТЕНОК ЯЩИКА | 0 |

|

SU217267A1 |

Авторы

Даты

2024-04-02—Публикация

2023-10-20—Подача