Изобретение относится к области фотоники, а именно к процессу изготовления высокодобротных оптических микрорезонаторов.

Шероховатость поверхности микрорезонаторов с модами типа шепчущей галереи является одним из определяющих параметров для достижения высокой добротности (более 109). Для обеспечения оптимизации процесса производства микрорезонаторов необходимо решение задачи обеспечения равномерной высокоточной полировки поверхности микрорезонатора.

Существуют установки для полировки цилиндров из монокристаллического кремния [CN106002623A, опубл. 12.10.2016, CN205799243U, опубл. 14.12.2016 и CN107139075A, опубл. 08.09.2017] использующие шлифовальный круг. Указанные установки позволяют обеспечить гладкую поверхность радиусом от 40 до 50 мм при помощи алмазной суспензии. Кроме того, алмазный абразив успешно применяется для полировки дисковых микрорезонаторов на основе ниобата лития [Simons M. T. Whispering-gallery mode resonators for nonlinear and quantum optical applications. PhD diss. 2014], а качество получаемой поверхности обеспечивает оптическую добротность порядка 108.

Общим недостатком этих установок является необходимость постоянного вмешательства оператора, недостаточная степень автоматизации, и ограниченный ресурс работы, обусловленный требованием замены алмазной суспензии, что увеличивает трудоёмкость изготовления, ограничивает качество получаемой поверхности и не позволяет использовать их для высокоточной полировки микрорезонаторов.

Также известна установка для полировки цилиндрических поверхностей [CN102652049A, опубл. 29.08.2012]. В данной установке используются несколько вращающихся полировальных щеток, кончики которых соприкасаются с поверхностью полируемой заготовки, обеспечивая таким образом полировку. Полировальные щетки непрерывно покрывают поверхность заготовки вдоль её образующей, что обеспечивает полировку всей поверхности. Для ещё большего уменьшения неровностей в полировке используются абразивные зёрна, а сама полировка производится в автоматическом режиме.

Однако, эта установка не подходит для высокоточной полировки микрорезонаторов: хотя часть процесса и автоматизирована, но в процессе работы невозможна замена абразива, что ограничивает минимально достижимую шероховатость поверхности.

Известны установки для полировки поверхностей со сложным профилем, являющиеся наиболее близкими к решению проблемы высокоточной полировки микрорезонаторов [SU1013224A1, опубл. 23.04.1983 и JPS5937036A, опубл. 29.02.1984]. Общим для этих работ является применение полировальных вращающихся дисков, контактирующих со всей боковой поверхностью заготовки и позволяющих получить равномерную полировку поверхности. Однако, представленные установки обладают общим недостатком: отсутствие автоматизации процесса и невозможность использования необходимых абразивов для достижения необходимой шероховатости поверхности микрорезонатора.

Известна автоматизированная установка для полировки сложных поверхностей [CN105643399B опубл. 26.06.2018] с применением руки-робота и программного управления. Хотя установка позволяет получить однородную поверхность за счет полировки в несколько этапов, у нее имеются недостатки: высокая стоимость, необходимость начальной калибровки и высококвалифицированного оператора, что затрудняет её применение в промышленных масштабах.

Наиболее близким по технической сущности к заявленному устройству является [Coillet A. et al. Microwave photonics systems based on whispering-gallery-mode resonators // JoVE - 2013. - №. 78. - С. e50423]. Данная установка работает в полуавтоматическом режиме, позволяет обрабатывать микрорезонаторы из кристаллов MgF2 и CaF2 при помощи полировочной ткани и абразивных порошков. Такой подход позволяет получить качество поверхности, обеспечивающее требуемую добротность (более 109), что в свою очередь позволяет получить низкий порог по мощности накачки для реализации нелинейных процессов, таких, например, как генерация оптической частотной гребенки.

Основные недостатки такой установки заключаются в длительности процедуры обработки каждым из абразивов (от 2 до 4 часов), в необходимости визуального контроля качества обрабатываемой поверхности и ручной замены абразива.

Целью изобретения является устранение недостатков известных способов обработки поверхности и создание простой в изготовлении и использовании полностью автоматизированной установки для полировки поверхности микрорезонаторов с высокой степенью воспроизводимости и повторяемости параметров изготавливаемых микрорезонаторов.

Технический результат заключается в автоматизации процесса полировки и получении микрорезонаторов со среднеквадратичной шероховатостью поверхности ~0,7 нм и высокой добротностью - порядка 109.

Технический результат достигается тем, что имеется станок с консольной частью, в шпинделе которого закреплен держатель, где установлен оптический микрорезонатор, при этом станок оснащен полирующим цилиндром, зафиксированным при помощи груза, прикрепленного к консольной части станка и подключенного к плате управления, причем полирующий цилиндр подводится к полируемой поверхности оптического микрорезонатора, при этом подача суспензии осуществляется при помощи блока подвода с тонкой трубкой, размещенного в передней части станка, кроме того, блок подвода может быть выполнен в виде катетера, свободный конец которого помещен в резервуар с суспензией, а тонкая трубка представляет собой медицинскую иглу.

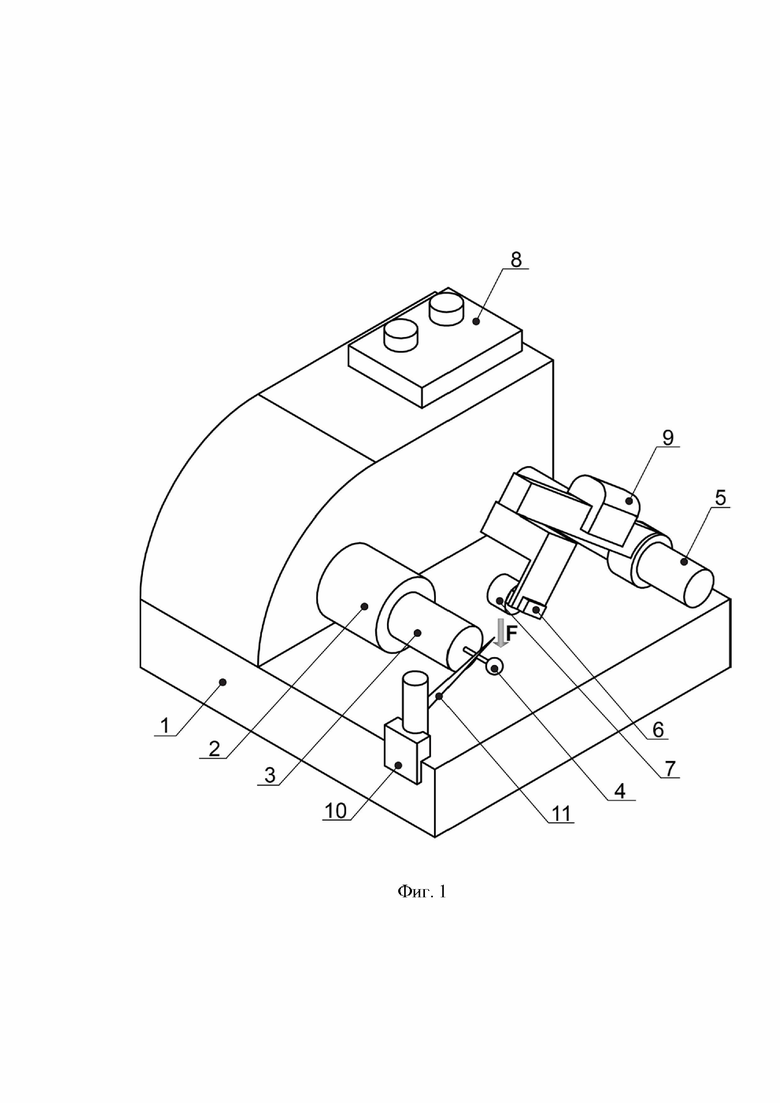

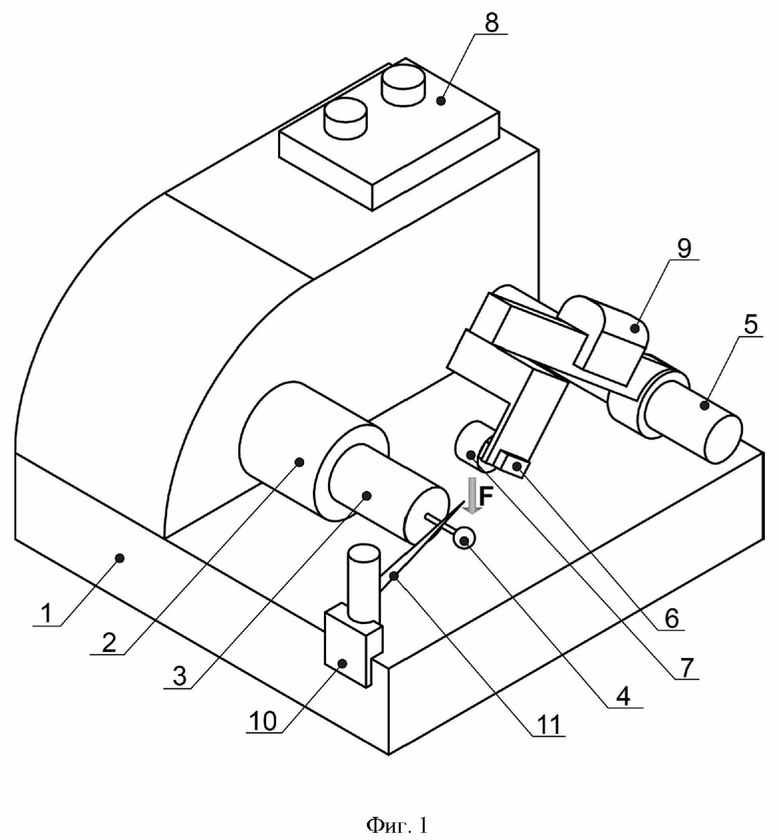

Сущность изобретения поясняется чертежом:

на фиг. 1 общий вид установки для автоматизированной полировки боковой поверхности сфероидального оптического микрорезонатора.

На чертеже обозначены:

1 - станок;

2 - шпиндель;

3 - держатель;

4 - оптический микрорезонатор;

5 - консольная часть станка;

6 - коробка передач;

7 - полирующий цилиндр;

8 - плата управления;

9 - груз;

10 - блок подвода;

11 - тонкая трубка.

Установка монтируется на корпусе прецизионного низкоскоростного отрезного станка 1 Allied TechCut 4, в шпинделе 2 которого закреплен держатель 3 для оптического микрорезонатора 4. Держатель 3 предпочтительно образован корпусом, подвижной губкой и поджимающим ее упругим элементом. В консольной части 5 станка 1 закреплена коробка передач 6 полирующего цилиндра 7, который с помощью рычагов и микроподачи подводится перпендикулярно к полируемой поверхности оптического микрорезонатора 4, а также подключен к плате управления 8, позволяющей регулировать скорость вращения полирующего цилиндра 7 с оборотами 400 об/мин. Груз 9, крепящийся к консольной части 5 станка 1, служит для фиксации полирующего цилиндра 7 на поверхности полируемого оптического микрорезонатора 4 и обеспечивают силу давления F = 20 Н. В процессе полировки полирующий цилиндр 7 полностью покрывает поверхность оптического микрорезонатора 4, что обеспечивает его равномерную полировку и высокое качество получаемой поверхности. Подача суспензии осуществляется с помощью блока подвода 10, размещенного в передней части станка 1. На блоке подвода 10 закреплена тонкая трубка 11 для непосредственной подачи суспензии к поверхности оптического микрорезонатора 4 и полирующего цилиндра 7. В качестве суспензии для полировки используется химико-механическая взвесь. Полировка происходит в течение примерно 30 минут абразивными частицами размером порядка 60 нм в зависимости от требуемого качества поверхности. Блок подвода 10 позволяет заменять абразивную суспензию в процессе обработки поверхности при необходимости. Для упрощения конструкции такой блок подвода 10 может быть выполнен в виде катетера, свободный конец которого помещен в резервуар с раствором абразивной суспензии, а тонкая трубка 11 представляет собой медицинскую иглу.

Предлагаемая установка работает следующим образом. Требующий обработки оптический микрорезонатор 4 очищается. Очистка может происходит при помощи безворсовых салфеток. Салфетку смачивают метанолом класса чистоты не ниже, чем особо чистый для эксперимента для хроматографии, после чего оценивают качество поверхности оптического микрорезонатора 4 по всему периметру с помощью оптического микроскопа. Затем оптический микрорезонатор 4 устанавливается в держателе 3 шпинделя 2 станка 1. Полирующий цилиндр 7 подводится к полируемой поверхности оптического микрорезонатора 4 и фиксируется на ней при помощи груза 9. Включается плата управления 8 с шагом 0,1 об/мин, запускающая работу полирующего цилиндра 7, и производится черновая обработка полируемой поверхности оптического микрорезонатора 4. Достигаемая таким образом шероховатость полируемой поверхности оптического микрорезонатора 4 составляет ~0,7 нм, что обеспечивает добротность порядка 109, а время, затрачиваемое на обработку одного оптического микрорезонатора 4, составляет 30 минут.

Таким образом, предлагаемое техническое решение позволяет повысить качество производимых микрорезонаторов за счет автоматизации процесса полировки, обеспечивающего высокую повторяемость и воспроизводимость качества поверхности, не требует замены полирующего цилиндра, обеспечивает возможность замены суспензии, способствует уменьшению вклада ошибок оператора, сокращает время обработки поверхности, повышает производительность и безопасность производства микрорезонаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| Устройство для обработки плоских поверхностей деталей | 1984 |

|

SU1211023A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТОЧНЫХ ЦИЛИНДРИЧЕСКИХ МИКРОЛИНЗ С РАЗЛИЧНЫМ ПРОФИЛЕМ СЕЧЕНИЯ | 2007 |

|

RU2355652C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОПОЛИРОВАННЫХ ПЛАСТИН ИЗ КАРБИДА КРЕМНИЯ | 2006 |

|

RU2345442C2 |

| УСТРОЙСТВО И СПОСОБ ПОЗИЦИОНИРОВАНИЯ И ФИКСИРОВАНИЯ БЛОКА ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССОВ ОБРАБОТКИ ИХ ПОВЕРХНОСТИ | 2023 |

|

RU2816589C1 |

| СПОСОБ УМЕНЬШЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2141005C1 |

| Устройство для определения момента сил трения | 1990 |

|

SU1805342A1 |

| СПОСОБ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ СТЕКЛА | 2014 |

|

RU2595283C2 |

| Способ двустороннего полирования пластин | 1984 |

|

SU1238951A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

Изобретение относится к области фотоники, а именно к процессу изготовления высокодобротных оптических микрорезонаторов. Установка для автоматизированной полировки боковой поверхности сфероидального оптического микрорезонатора содержит шпиндель с закрепленной заготовкой и системой подачи суспензии. Причем имеется станок с консольной частью, в шпинделе которого закреплен держатель, где установлен оптический микрорезонатор, при этом станок оснащен полирующим цилиндром, зафиксированным при помощи груза, прикрепленного к консольной части станка и подключенного к плате управления, причем полирующий цилиндр подводится к полируемой поверхности оптического микрорезонатора, при этом подача суспензии осуществляется при помощи блока подвода с тонкой трубкой, размещенного в передней части станка. Технический результат - автоматизация процесса полировки и получение микрорезонаторов со среднеквадратичной шероховатостью поверхности ~0,7 нм и высокой добротностью - порядка 109. 1 з.п. ф-лы, 1 ил.

1. Установка для автоматизированной полировки боковой поверхности сфероидального оптического микрорезонатора, содержащая шпиндель с закрепленной заготовкой и системой подачи суспензии, отличающаяся тем, что имеется станок с консольной частью, в шпинделе которого закреплен держатель, где установлен оптический микрорезонатор, при этом станок оснащен полирующим цилиндром, зафиксированным при помощи груза, прикрепленного к консольной части станка и подключенного к плате управления, причем полирующий цилиндр подводится к полируемой поверхности оптического микрорезонатора, при этом подача суспензии осуществляется при помощи блока подвода с тонкой трубкой, размещенного в передней части станка.

2. Установка для автоматизированной полировки боковой поверхности сфероидального оптического микрорезонатора по п. 1, отличающаяся тем, что блок подвода может быть выполнен в виде катетера, свободный конец которого помещен в резервуар с суспензией, а тонкая трубка представляет собой медицинскую иглу.

| Coillet A | |||

| et al | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| - | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| - С | |||

| Газэрлифт | 1936 |

|

SU50423A1 |

| Устройство для полирования криволинейных поверхностей | 1981 |

|

SU1013224A1 |

| JP 2008071463 A, 27.03.2008 | |||

| CN 108356608 A, 03.08.2018 | |||

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПОЛИРОВАНИЯ И ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU164819A1 |

| Устройство для полирования цилиндрических заготовок | 1985 |

|

SU1315263A1 |

Авторы

Даты

2023-06-23—Публикация

2023-02-16—Подача