Изобретение относится к области ремонта корпусов цилиндров прессов, в частности, плунжерных прессов для выжимания растительного масла из семян подсолнечника, при закрытии как коротких, так и длинных трещин в корпусах цилиндров.

Известен способ закрытия трещин в корпусных деталях прессов, включающий скрепление их стяжкой с установленными на ней гайками, причем между гайками и корпусом установлены проставки [1]

Известен способ закрытия трещин при ремонте корпусов цилиндров прессов, включающий установку стяжных элементов, стягивание берегов трещин, фиксирование стянутого состояния, растачивание корпуса цилиндра по внутреннему диаметру, установку в расточенное отверстие защитной рубашки для среды, находящейся в цилиндре под давлением, фиксацию рубашки от продольных перемещений [2] Данный способ принят за прототип. Данный способ не позволяет равномерно стягивать корпус цилиндра в поперечном сечении, если в этом сечении имеются выступы на корпусе цилиндра. Техническим результатом изобретения является равномерное стягивание корпуса цилиндра на длине трещины в любом поперечном сечении.

Указанный технический результат за счет того, что после расточки корпуса на его внутренней поверхности формуют продольные пазы, а также ряд последовательно расположенных на заданном расстоянии друг от друга кольцевых пазов, в качестве защитной рубашки используют цилиндрическую втулку с внутренним диаметром, соответствующим диаметру плунжера, с последовательно расположенными на ее наружной поверхности радиальными ребрами, служащими для передачи на корпус цилиндра усилия трения плунжера и радиальной составляющей давления среды на корпус, а также фиксации рубашки от осевого смещения, при этом после установки рубашки осуществляют ее фиксацию от проворота, а кольцевые пазы на внутренней поверхности корпуса выполняют длиной не менее длины ребер рубашки, шириной, равной толщине ребер, и глубиной, равной высоте ребер.

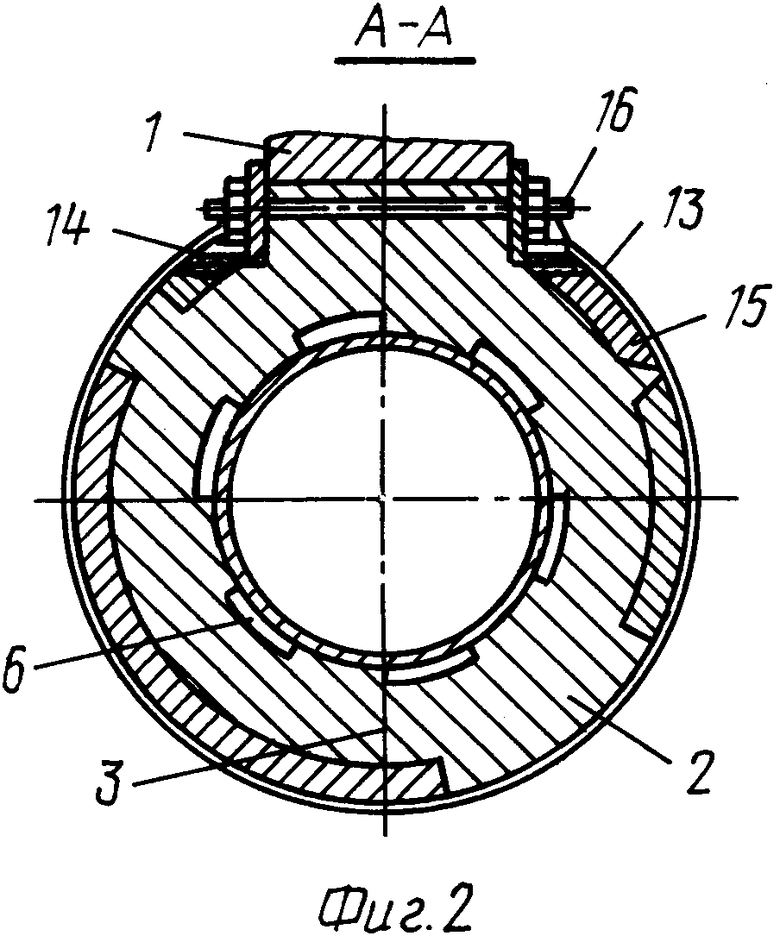

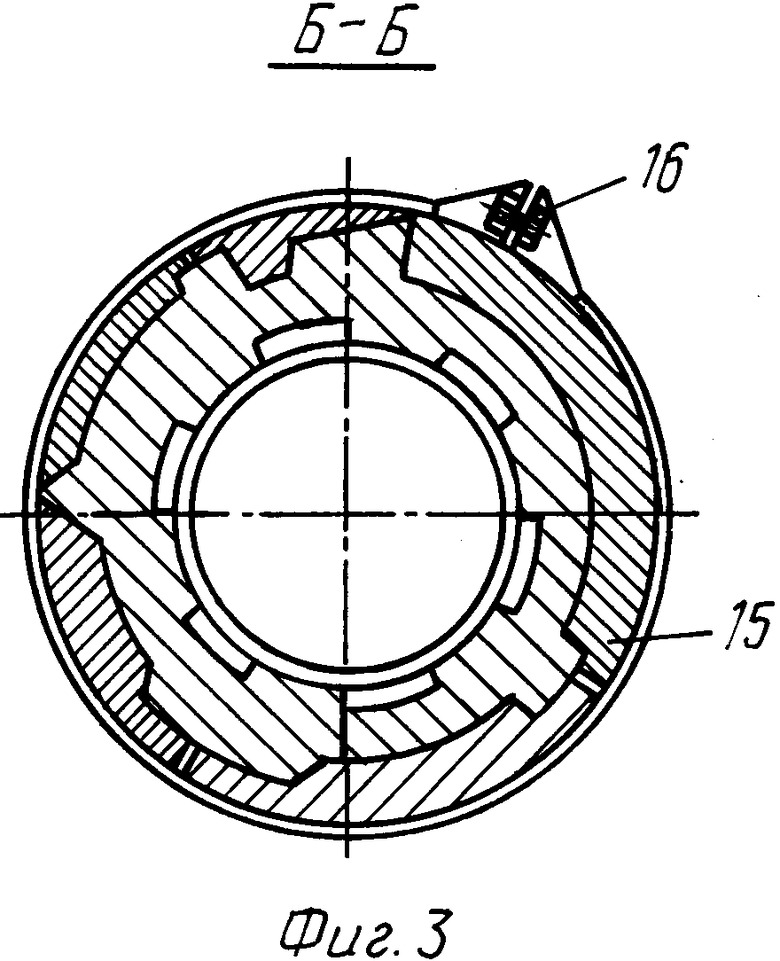

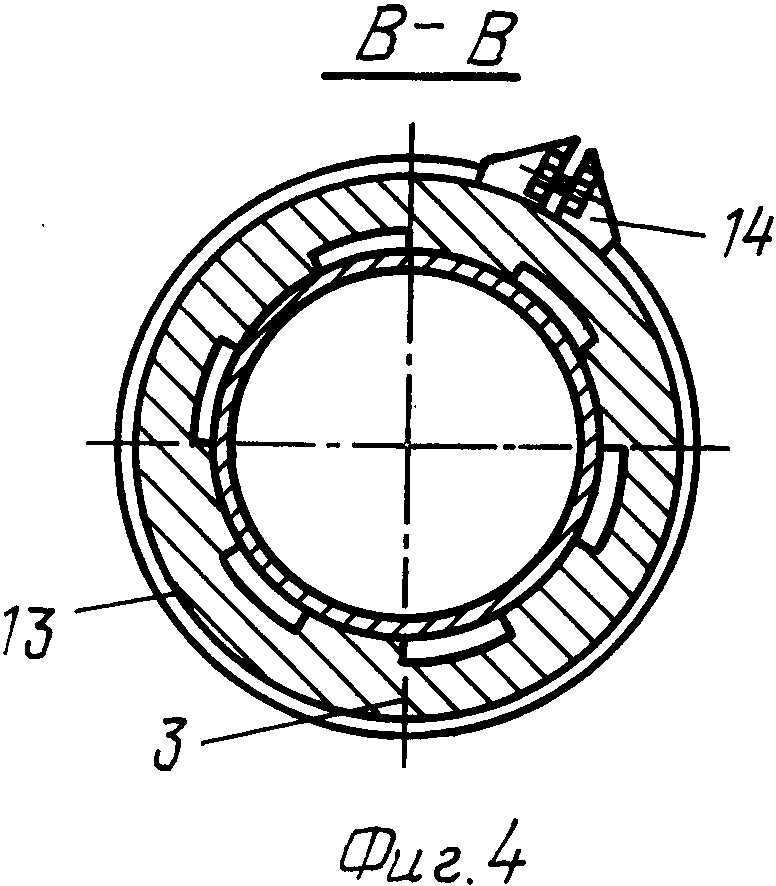

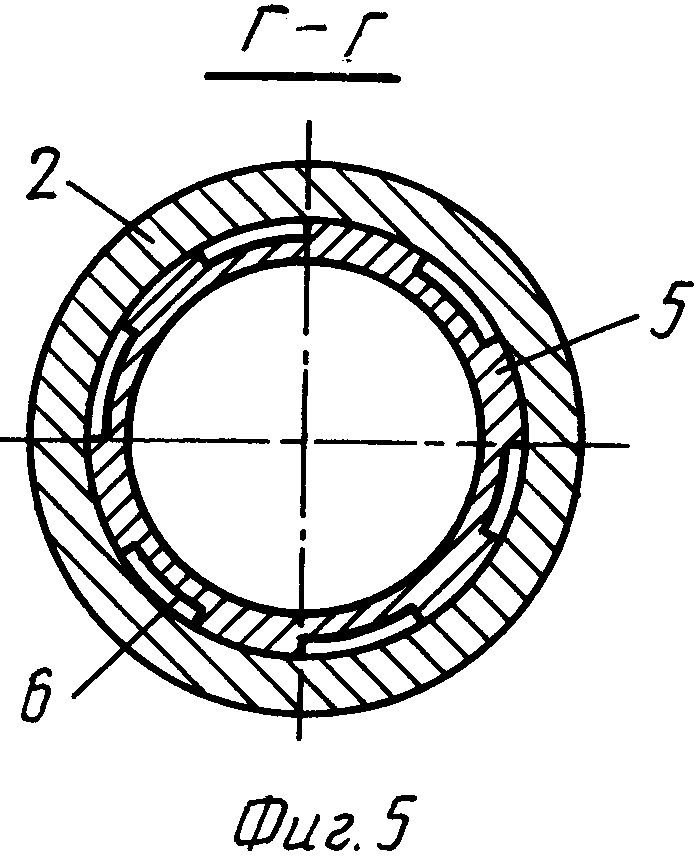

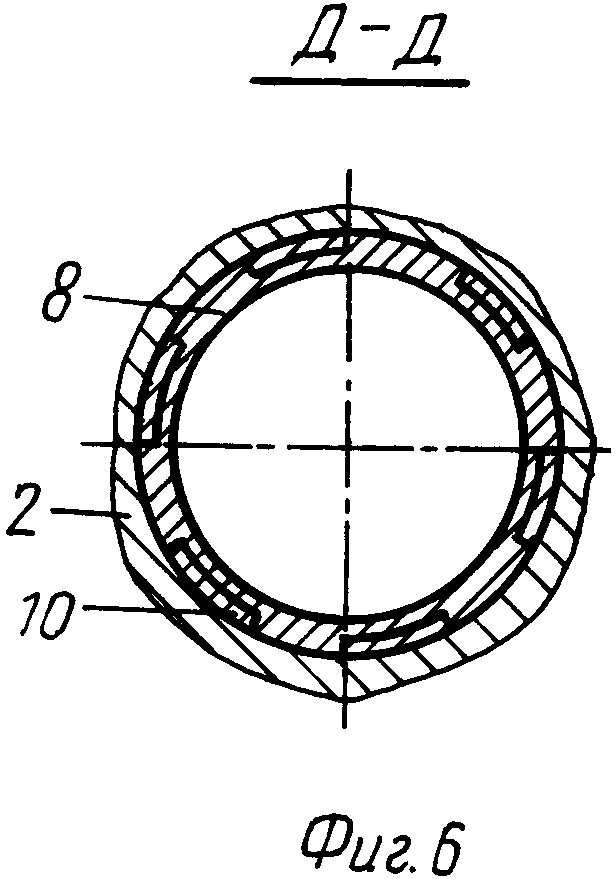

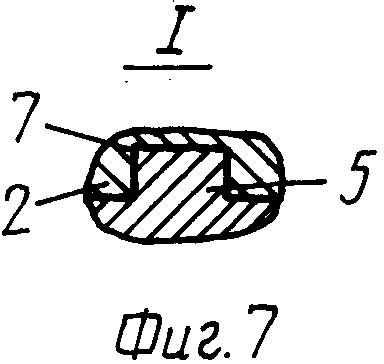

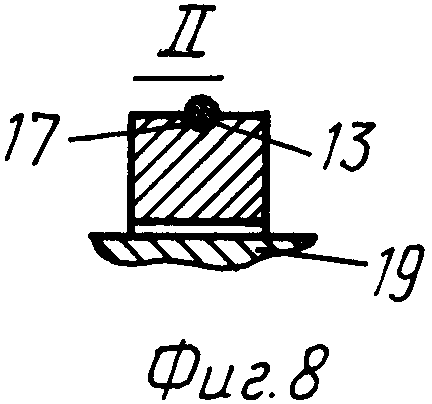

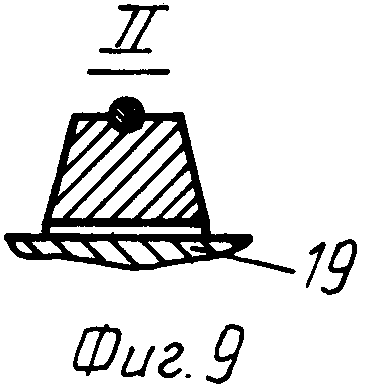

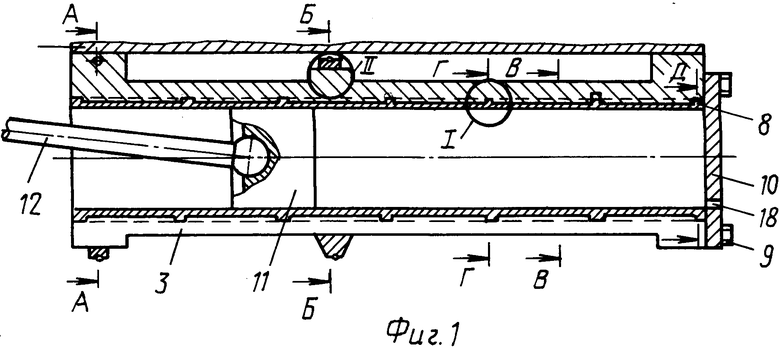

На фиг. 1 показан продольный разрез корпуса цилиндра; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 сечение В-В на фиг. 1; на фиг. 5 сечение Г-Г на фиг. 1; на фиг. 6 сечение Д-Д на фиг. 1; на фиг. 7 место I на фиг. 1; на фиг. 8 место II на фиг. 1 (первый вариант); на фиг. 9 место II на фиг. 1 (второй вариант).

Способ закрытия трещины осуществляется следующим образом. Растачивают внутренний диаметр корпуса цилиндра и устанавливают в нем герметизирующий экран в виде цилиндрической втулки. Втулка фиксируется на корпусе от осевых и окружных перемещений. После установки втулки в местах расположения стяжек (фиг. 2, 3, 4) устанавливают проставки, гибкие бандажи и затягивают бандажи при помощи гаек стяжек расчетным (тарированным моментом). Затем устанавливают плунжер с приводом. Пресс отремонтирован и готов к работе.

Усилие трения плунжера от стенки втулки передается через выступы на корпус цилиндра, а давление жидкости и сжимаемого материала передается в радиальном направлении на внутренние стенки втулки, а затем часть давления (усилия) от втулки передается на корпус цилиндра, далее на проставки и в конечном счете на гибкие бандажи и стяжки. Осевое усилие от давления жидкости и сжимаемого материала передается на силовой фланец и болты его крепления к корпусу цилиндра. Выдавливаемая из материала жидкость через сливное отверстие выходит из втулки наружу. В описываемом способе жидкость, находящаяся под давлением внутри втулки, изолирована от трещины и не передает давление непосредственно на берега трещины, что снижает разжимающее усилие на стенки корпуса цилиндра и гибкие бандажи.

Известно устройство для осуществления способа по п. 1, содержащее стяжные элементы, защитную рубашку в виде цилиндрической втулки с внутренним диаметром, равным диаметру плунжера, установленной внутри корпуса соосно с ним [2] Данное устройство принято за прототип. Это устройство не позволяет равномерно стягивать корпус цилиндра в поперечном сечении, если в этом сечении имеются выступы или впадины на корпусе цилиндра.

Техническим результатом изобретения является осуществление равномерного стягивания корпуса цилиндра на длине трещины в любом поперечном сечении корпуса.

В устройстве технический результат достигается за счет того, что на внутренней поверхности корпуса цилиндра выполнены продольные пазы и ряд последовательно расположенных кольцевых пазов, а на наружной поверхности втулки выполнены ряды радиальных ребер, при этом на торце корпуса установлен радиальный фиксирующий фланец, а стяжные элементы выполнены в виде гибких бандажей с узлом регулирования усилия стягивания, причем между бандажами и корпусом цилиндра установлены проставки, внутренние поверхности которых сопряжены с наружной поверхностью корпуса цилиндра, а на наружной поверхности проставок и корпуса цилиндра выполнены радиальные канавки, сопряженные с гибкими бандажами, при этом узел регулирования усилия стягивания выполнен в виде кронштейнов, установленных на концах бандажей, и стяжек с резьбой на концах с гайками и контргайками, причем гибкий бандаж и стяжка каждого стяжного элемента расположены в одной плоскости, перпендикулярной продольной оси цилиндра, а кольцевые канавки проставок и корпуса цилиндра в поперечном сечении выполнены овальной или прямоугольной формы, при этом в поперечном сечении выполнены в виде симметричного четырехугольника с осью симметрии, направленной по радиусу в этом сечении.

Устройство и последовательность его сборки описаны ниже.

На станине 1 установлен корпус 2 цилиндра плунжерного пресса. В корпусе 2 имеется сквозная трещина 3. Внутри корпуса 2 установлена полая цилиндрическая втулка 4 с выступами 5, расположенными в продольных рядах на поверхности втулки 4. Внутри корпуса 2 выполнены продольные пазы 6, а между пазами 6 в окружном направлении выполнены щели 7, сопряженные с выступами 5. С одного торца втулки 4 установлен фланец 8, который фиксируется от осевых перемещений болтами 9 крепления силового фланца 10, а своими торцевыми внутренними выступами фланец 10 фиксируется от проворота втулки 4 (см. фиг. 6). Плунжер 11 пресса имеет привод 12. Между наружной поверхностью корпуса 2 и гибкими бандажами 13, соединенными с ушками 14, установлены проставки 15. Бандажи 13 стягиваются гайками стяжек 16. Стяжки 16 могут проходить как через корпус 2 (см. фиг. 2), так и вне корпуса 2 (см. фиг. 3). На внешней поверхности проставок 15 и выступов корпуса 2 выполнена овальная или кольцевая канавка 17 (см. фиг. 8, 9). Во фланце 10 выполнено сливное отверстие 18.

Сборка устройства осуществляется следующим образом. В продольные пазы 6 корпуса 2 вставляют выступы 5 втулки 4 и продвигают втулку 4 вдоль оси до совпадения всех выступов 5 со всеми сопряженными щелями 7, после чего проворачивают втулку 4 в окружном направлении до тех пор, пока выступы 5 полностью не войдут в щели 7. Силовым фланцем 10 фиксируют втулку 4 от проворота и прижимают фланец 10 болтами 9 к корпусу 2. Проставки 15 устанавливают на поверхность корпуса 2 и удерживают на нем технологическими фиксаторами, например мягкой тонкой стальной проволокой. На поверхности канавок 17 наносят смазку, например графитовую, с целью снижения трения проскальзывания гибких бандажей 13 в канавках 17 при затяжке стяжек 16. После этого в канавки 17 устанавливают гибкие бандажи 13, например, тросы или стяжные ленты с ушками-кронштейнами 14 на концах, и стяжки 16. Затягивают гайки стяжек 16 тарированным моментом. Для фиксации гаек стяжек 16 устанавливают контргайки. Устанавливают плунжер 11 с приводом 12. Пресс готов для работы.

Выступы 5 позволяют воспринимать осевое усилие от трения плунжера 11 о стенки корпуса 2 непосредственно в зоне его приложения, не передавая его по всей длине втулки 4 и на фланец 10 и болты 9, что снижает нагруженность втулки 4, фланца 10 и болтов 9 и увеличивает их ресурс работы.

Овальная или кольцевая форма огибающей канавок 17 в поперечных сечениях корпуса 2 и проставок 15 позволяет создать прижимающее усилие по всему поперечному сечению корпуса 2 за исключением монтажных утолщений корпуса 2 (см. фиг. 2).

Описанное устройство позволяет использовать дорогостоящие отливки корпусов 2 цилиндров прессов, в которых образовались трещины 3, повторно при помощи несложных вспомогательных деталей, технологических операций, что является более дешевым, чем изготовление и обработка нового корпуса 2 цилиндра.

Устройство позволяет восстанавливать и цилиндры силовых прессов.

Для более плотного прилегания проставок 15 к корпусу 2 между ними устанавливается прокладка 19 из пластичного мягкого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАТЯЖКИ РАЗЪЕМНОЙ СТАНИНЫ ПРЕССА И ВЫВЕДЕНИЯ ПРЕССА ИЗ РАСПОРА | 1996 |

|

RU2136502C1 |

| Станина пресса | 1982 |

|

SU1073132A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1988 |

|

RU2006366C1 |

| Способ разъединения деформированных секций опорной плиты гидравлического пресса с расположенными в плите штангами | 1990 |

|

SU1773729A1 |

| ГИДРАВЛИЧЕСКИЙ ЭТАЖНЫЙ ПРЕСС | 1997 |

|

RU2136499C1 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| Составная станина механического пресса | 1979 |

|

SU854745A1 |

| КАМЕРНЫЙ ФИЛЬТР-ПРЕСС | 2001 |

|

RU2183981C1 |

| Распределитель гидравлического двухконтурного усилителя рулевого управления транспортного средства | 1989 |

|

SU1691204A1 |

| Гидравлический пресс | 1983 |

|

SU1158639A1 |

Использование: восстановление силовых цилиндров, в частности силовых цилиндров плунжерных прессов. Сущность изобретения: способ восстановления корпусов цилиндров предусматривает расточку корпуса цилиндра по внутреннему диаметру, установку в расточенное отверстие защитной рубашки, фиксацию рубашки от продольных перемещений, установку стяжных элементов, стягивание берегов трещины, фиксацию стянутого состояния. После расточки в корпусе формуют продольные пазы и ряд последовательно расположенных кольцевых пазов. В качестве защитной рубашки используют цилиндрическую втулку с радиальными ребрами. Рубашку фиксируют от проворота. Радиальные ребра втулки служат для передачи на корпус цилиндра усилия трения плунжера и радиальной составляющей давления среды на корпус. Предложено устройство для осуществления описанного способа. 2 с. п. ф-лы, 9 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство № 1147595, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дымшиц М.А | |||

| Ремонт кузнечно-прессового оборудования.- Москва-Киев: Машгиз, 1961, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1997-12-10—Публикация

1994-03-23—Подача